Спосіб виробництва карбаміду

Номер патенту: 112397

Опубліковано: 25.08.2016

Автори: Лобанов Ніколай Валєрьєвіч, Єсін Ігорь Вєніаміновіч, Кузнєцов Ніколай Міхайловіч, Воробьйов Алєксандр Андрєєвіч, Андєржанов Рінат Вєнєровіч, Прокопьєв Алєксандр Алєксєєвіч, Сєргєєв Юрій Андрєєвіч, Солдатов Алєксєй Владіміровіч, Костін Олєг Ніколаєвіч

Формула / Реферат

Спосіб одержання карбаміду з аміаку і двооксиду вуглецю при підвищених температурі і тиску, молярному співвідношенні NН3:СО2 = (3,4-3,7):1, в реакторі синтезу карбаміду, з якого роздільно виводять гази і рідкий плав синтезу карбаміду, з подальшим виділенням надлишкового аміаку з плаву синтезу карбаміду сепарацією при тиску 9-12 МПа, двоступінчастою дистиляцією плаву, конденсацією газів дистиляції з утворюванням розчинів вуглеамонійних солей, що рециркулюються, причому дистиляцію першого ступеня проводять при тиску 9 - 12 МПа у струмі двооксиду вуглецю, плав після дистиляції передають на другий ступінь дистиляції, який здійснюють принизькому тиску, гази дистиляції першого ступеня конденсують в двох послідовних зонах при тиску дистиляції першого ступеня, куди вводять також гази, виведені з реактора синтезу, і надлишковий аміак, виділений на стадії сепарації, при цьому в першій зоні здійснюють конденсацію при введені частини розчину вуглеамонійних солей, отриманого при конденсації газів дистиляції другого ступеня, пари, що конденсуються, охолоджують конденсатом, що кипить під надмірним тиском, з отриманням пари, у другій зоні конденсації газів дистиляції першого ступеня пари, що конденсуються, охолоджують оборотною водою, а несконденсовані гази при тому ж тиску промивають другою частиною розчину вуглеамонійних солей, одержаного при конденсації газів дистиляції другого ступеня, і розчин вуглеамонійних солей, що утворюється, вводять у другу зону конденсації, а розчин вуглеамонійних солей, що виходить з другої зони конденсації, направляють до реактора, який відрізняється тим, що дистиляцію першого ступеня проводять у струмі двооксиду вуглецю, який використовується у кількості 35 - 40 % від його загальної кількості, що вводиться до процесу, 75 - 85 % газів, виділених на стадії сепарації, вводять в першу зону конденсації газів дистиляції першого ступеня, а решту газів, виділених на стадії сепарації, разом з газами, виведеними з реактора синтезу, вводять в другу зону конденсації газів дистиляції першого ступеня.

Текст

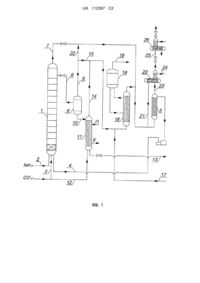

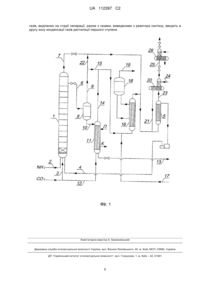

Реферат: Винахід стосується одержання карбаміду з аміаку і двооксиду вуглецю при підвищених температурі і тиску, молярному відношенні NH3:CO2=(3,4-3,7):1 у відповідній установці з забезпеченням перерозподілу технологічних потоків, що дозволяє генерувати в першій зоні конденсації пару, що придатна для використання на подальших стадіях процесу. UA 112397 C2 (12) UA 112397 C2 UA 112397 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки Винахід стосується способів виробництва карбаміду з аміаку і двооксиду вуглецю. Попередній рівень техніки Відомий спосіб виробництва карбаміду, що включає взаємодію аміаку і двооксиду вуглецю в реакторі синтезу при підвищеній температурі (160-190 °C) і тиску (12,5-20 МПа), молярному відношенні NH3:CO2=(1,5-3,5):1 (бажано 2,1:1) з утворенням реакційної суміші, що містить карбамід, карбамат амонію (далі - карбамат) і вільний аміак у водному розчині, роздільним виведенням газів и рідкого плаву синтезу карбаміду з реактора синтезу, подальшу подачу плаву синтезу карбаміду в стрипер для часткового розкладання карбамата і часткового виділення вільного аміаку в струмі вихідного двооксиду вуглецю (бажано 25-75 % від його загальної кількості, що вводиться в процес) при тиску від 1 МПа до тиску в реакторі синтезу з отриманням газового потоку, що містить аміак і двооксид вуглецю, і рідинного потоку, що містить карбамід і залишковий карбамат у водному розчині, подачу рідинного потоку зі стрипера на стадії подальшого розкладання карбамату, відділення аміаку і двооксиду вуглецю і виділення карбаміду, подачу газового потоку зі стрипера на стадію часткової абсорбції-конденсації, подачу рідинного потоку, що утворюється на цій стадії, в реактор синтезу [SU 190290, С07С 127/04, перевидання 1974]. Внаслідок використання в цьому способі незначного залишку аміаку ступінь конверсії двооксиду вуглецю в карбамід і питома продуктивність реактору невисокі, що призводить до значних капітальних витрат на його спорудження і до більшого масштабу рециклу, який вимагає високих енерговитрат - на рівні 0,217 τ умовного палива (т.у.п.) на виробництво 1 τ карбаміду. Відомий спосіб виробництва карбаміду з аміаку і двооксиду вуглецю при підвищених температурі і тиску, молярному відношенні NН3:СО2=(3,6-6,0):1, в реакторі синтезу карбаміду з подальшим виділенням залишкового аміаку з плаву синтезу карбаміду сепарацією при тиску 612 МПа, двоступеневою дистиляцією плаву, конденсацією газів дистиляції з утворенням розчинів вуглеамонійних солей (ВАС), що рециркулюються, причому дистиляцію першого ступеню проводять при тиску 6-12 МПа у струмі СО2 (~70 % від його загальної кількості, що вводиться в процес), плав після дистиляції передають на другий ступень дистиляції, який здійснюють при низькому тиску, гази дистиляції першого ступеню конденсують в двох послідовних зонах при тиску дистиляції першого ступеню, причому в обох зонах пари, що конденсуються, охолоджують конденсатом, що кипить під надмірним тиском, з утворенням пари, що використовується на подальших ступенях процесу; при цьому конденсацію в першій зоні здійснюють при залишку СО2 в газовій фазі і введені розчину ВАС, отриманого при абсорбції-конденсації газів дистиляції другого ступеня, у другу зону конденсації подають відсепарований аміак, розчин ВАС, що виходить з другої зони конденсації, направляють до реактору, змішуючи перед рециркуляцією з рідким аміаком, а не сконденсовані гази піддають водній абсорбції-конденсації разом з газами дистиляції другого ступеню [SU 692257, С07С 126/02, 1984]. Цей відомий спосіб, завдяки поєднанню високого молярного відношення NH3:СО2 на стадії синтезу з проведенням дистиляції першого ступеню при тиску, не такому низькому, як 1 МПа, але і не такому високому, як тиск синтезу, дозволяє мінімізувати витрати енергетичних засобів. Як вказано в описі відомого способу, при його здійсненні сумарні питомі енергетичні витрати на виробництво 1 τ карбаміду складають 0,166 т.у.п. і значно нижче витрат за іншими відомими способами. Однак передбачені відомим способом умови конденсації газів дистиляції першого ступеня в двох послідовних зонах забезпечують відносно невисоку повноту їх конденсації при тиску 6-12 МПа: у міру протікання процесу конденсації при постійній температурі і збільшення концентрації карбамату амонію в розчині ВАС, що утворюється, зростає рівноважний тиск парів над розчином. Тому в другій зоні конденсації, що охолоджується так само, як і перша, конденсатом, що кипить під тиском, ступінь конденсації невисока. Не сконденсовані на цій стадії гази піддають конденсації на ступені низького тиску. Так, згідно з прикладом з опису цього відомого способу, загальна кількість газів, виділених при тиску 9 МПа, складає 107900 кг/год., і з цієї кількості на ступінь низького тиску передають 34900 кг/год. (32 %). Це призводить до отримання великої кількості розбавленого розчину ВАС, який до рециркуляції необхідно сконцентрувати, що вимагає додаткових енергетичних витрат. З цієї причини технічний потенціал вказаного вище поєднання умов синтезу і дистиляції першого ступеня використовується не повністю. Найбільш близьким до запропонованого способу є спосіб виробництва карбаміду з аміаку і двооксиду вуглецю при підвищених температурі і тиску, молярному NH3:СО2=(3,4-3,7):1, в реакторі синтезу карбаміду з роздільним виведенням з нього газів і рідкого плаву синтезу карбаміду, з подальшим виділенням надлишкового аміаку з плаву синтезу карбаміду 1 UA 112397 C2 5 10 15 20 25 30 35 40 45 50 55 60 сепарацією при тиску 8-12 МПа, двоступінчастою дистиляцією плаву, конденсацією газів дистиляції з утворюванням розчинів ВАС, що рециркулюються, причому дистиляцію першого ступеню проводять при тиску 8-12 МПа у струмі СОг, який використовується у кількості 30-35 % від його загальної кількості, що вводиться в процес, плав після дистиляції передають на другий ступінь дистиляції, який здійснюють при низькому тиску, гази дистиляції першого ступеню конденсують в двох послідовних зонах при тиску дистиляції першого ступеню, при цьому в першій зоні конденсацію здійснюють при введені розчину ВАС, отриманого при конденсації газів дистиляції другого ступеню, а пари, що конденсуються, охолоджують конденсатом, який кипить під надмірним тиском, з отриманням пари, гази, виведені з реактора синтезу, разом з надлишковим аміаком, виділеним на стадії сепарації, вводять в першу зону конденсації газів дистиляції першого ступеня, в другій зоні конденсації газів дистиляції першого ступеня пари, що конденсуються, охолоджують оборотною водою, а не сконденсовані гази при тому ж тиску промивають другою частиною розчину вуглеамонійних солей, отриманого при конденсації газів дистиляції другого ступеню, і розчин вуглеамонійних солей, що утворюється, вводять в другу зону конденсації, а розчин вуглеамонійних солей, що виходить з другої зони конденсації, направляють до реактору [RU 2454403, С07С 273/04, 2012]. В цьому способі завдяки введенню газоподібних потоків з реактору синтезу і з зони сепарації надлишкового аміаку в першу зону конденсації при тиску 8-12 МПа разом з газами дистиляції першого ступеню, виявляється можливим істотно збільшити ступінь конденсації аміаку і двооксиду вуглецю на цій стадії і відповідно збільшити вироблення пари при конденсації, а також знизити кількість газів, які необхідно конденсувати при низькому тиску. Ця обставина веде до зниження енергетичних витрат у виробництві карбаміду до 0,160 т.у.п. на 1 τ карбаміду. Недоліком способу є відносно невисокий температурний рівень процесу конденсації газів дистиляції в першій зоні. Від цього рівня залежать тиск і температура пари, яка отримується в результаті утилізації тепла, що виділяється (надмірний тиск 0,28-0,32 МПа, температура 130135 °C). Можливості використання пари з такими параметрами на подальших стадіях процесу обмежені, тому що навіть при транспортуванні такої пари до місця її споживання її параметри можуть зменшитись нижче допустимого рівня. Розкриття винаходу Завдання, поставлене цим винаходом, полягає в такому перерозподілу технологічних потоків, яке дозволило б генерувати в першій зоні конденсації при тиску 9-12 МПа пару, придатну для використання на подальших стадіях процесу. Для рішення цієї задачі запропоновано спосіб виробництва карбаміду з аміаку і двооксиду вуглецю при підвищених температурі і тиску, молярному відношенні NH3:СО2=(3,4-3,7):1, в реакторі синтезу карбаміду, з якого роздільно виводять гази і рідкий плав синтезу карбаміду, с подальшим виділенням надлишкового аміаку з плаву синтезу карбаміду сепарацією при тиску 912 МПа, двоступеневою дистиляцією плаву, конденсацією газів дистиляції з утворюванням розчинів вуглеамонійних солей, що рециркулюються, причому дистиляцію першого ступеню проводять при тиску 9-12 МПа у струмі СО2, плав після дистиляції передають до другого ступеню дистиляції, яку здійснюють при низькому тиску, гази дистиляції першого ступеню конденсують в двох послідовних зонах при тиску дистиляції першого ступню, куди вводять також гази, що виведені з реактору синтезу, і залишковий аміак, виділений на стадії сепарації, при цьому в першій зоні конденсацію проводять при введені частини розчину вуглеамонійних солей, отриманого при конденсації газів дистиляції другого ступеню, а пари, що конденсуються, охолоджують конденсатом, що кипить під надмірним тиском, з отриманням пари, у другій зоні конденсації газів дистиляції першого ступеню пари, що конденсуються, охолоджують оборотною водою, а не сконденсовані гази при тому ж тиску промивають другою частиною розчину вуглеамонійних солей, отриманого при конденсації газів дистиляції другого ступеню, і розчин вуглеамонійних солей, що утворюється, вводять у другу зону конденсації, розчин вуглеамонійних солей, який виходить з другої зони конденсації, направляють до реактору, який відрізняється тим, що дистиляцію першого ступеню проводять у струмі СО2, який використовується у кількості 35-40 % від його загальної кількості, що вводиться до процесу, 7585 % газів, виділених на стадії сепарації, вводять до першої зони конденсації газів дистиляції першого ступеню, а решту газів, виділених на стадії сепарації, разом з газами, виведеними з реактору синтезу, вводять в другу зону конденсації газів дистиляції першого ступеню. Технічний результат, що досягається при реалізації запропонованого способу, полягає у забезпеченні можливості проведення в першій зоні конденсації газів дистиляції першого ступеню пари з надмірним тиском не нижче 0,33 МПа, що забезпечує його використання на подальших стадіях процесу виробництва карбаміду. При збереженні практично того ж розходу 2 UA 112397 C2 5 10 15 20 25 30 35 40 45 50 55 60 пари з зовнішніх джерел, що і у відомому способі, це дозволяє зменшити капітальні витрати завдяки зменшенню поверхні теплообміну в апаратах конденсації газів дистиляції першого ступеня і в апаратах дистиляції другого ступеня. Короткий опис фігур креслень Суть винаходу ілюструється фігурою, що додається, на якій приведена технологічна схема установки, яка реалізує спосіб, що пропонується. Варіанти здійснення винаходу Сутність винаходу ілюструється наведеними нижче прикладами. Приклад 1. В реактор синтезу карбаміду 1 подають потоки рідкого аміаку 2 (47586 кг/год.) і газоподібного двооксиду вуглецю 3 (38400 кг/год.), а також розчину ВАС 4, що рециркулюється (145866 кг/год.; аміак 53,7, двооксид вуглецю 35,4, вода 10,6, карбамід 0,2) з другого конденсатора високого тиску 5 (молярне відношення NH3:CO2 в реакторі 3,63:1). В реакторі при тиску 20 МПа и температурі 190 °C утворюються и окремо з нього виводяться потік 6 плаву синтезу карбаміду: (220000 кг/год.; карбамід 38,5, аміак 30,2, двооксид вуглецю 12,7, вода 18,5; тут і далі всі склади наведені в % мас; уміст карбамату амонію показано як уміст аміаку і двооксиду вуглецю, продуктом взаємодії яких він є; уміст інертних домішок в газових потоках не показано) і потік 7 газів, що не сконденсувалися (аміак 11579 кг/год.). Потік 6 дроселюють до тиску 9 МПа в сепаратор 8, де з нього при 165 °C виділяється газоподібний потік 9 (23394 кг/год.; аміак 76,6, двооксид вуглецю 19,4, вода 4,0). Потік 10 плаву з сепаратора 8 (196607 кг/год.; карбамід 43,1, аміак 24,7, двооксид вуглецю 11,9, вода 20,3; молярне відношення NH3:CO2=2,93 - з урахуванням карбаміду) без зміни тиску поступає до стриперу 11, де при нагріванні парою високого тиску (50733 кг/год., надмірний тиск 2 МПа) і продувці двооксидом вуглецю (потік 12; 23536 кг/год. - 38 % від загальної кількості, що вводиться в процес) при 165 °C в нижній частині відбувається розпад більшої частини карбамата амонію і відгін надлишкового аміаку, що залишився. Плав, що виводиться з стриперу 11 (потік 13; 141040 кг/год.; карбамід 59,9, аміак 7,8, двооксид вуглецю 7,0, вода 25,1), піддають подальшій обробці за допомогою звичайних технологічних прийомів: дистиляція другого ступеню при надмірному тиску 0,3 МПа і температурі 135-140 °C, конденсація виділених газів при охолодженні водою з утворюванням розбавленого розчину ВАС, випарювання розчину карбаміду в три ступені під вакуумом (залишковий тиск 50, 30 і 3 кПа) до концентрації 98,599,5 % з подальшим прилюванням або гранулюванням, в результаті якого отримують 84303 кг/год. карбаміду. Газовий потік 14 з стрипера 11 (79103 кг/год.; аміак 47,6, двооксид вуглецю 46,7, вода 5,5, карбамід 0,1) разом з газовим потоком 15 (18715 кг/год., аміак 14327 кг/год., двооксид вуглецю 3638 кг/год., вода 750 кг/год.), що є частиною (80 %) потоку 9 з сепаратора 8, надходять до першого конденсатору високого тиску 16. В конденсатор 16 подають також частину розчину ВАС, отриманого при конденсації газів дистиляції другого ступеню (потік 17; 14830 кг/год.; аміак 35,4, двооксид вуглецю 32,0, вода 31,8, карбамід 0,8). У міжтрубному просторі конденсатора 16 при випаровуванні парового конденсату, що надходить з посудини 18, з допомогою тепла утворення карбамату і розчинення аміаку при 157 °C утворюється 53611 кг/год. пари з надмірним тиском 0,33 МПа (потік 19), яку використовують на подальших стадіях процесу. Газорідинна суміш з конденсатора 16 надходить до другого конденсатору високого тиску 5, куди також подають розчин ВАС з абсорберу високого тиску 20 (потік 21; 19980 кг/год.; аміак 45,0, двооксид вуглецю 27,2, вода 27,0, карбамід 0,7), а також газовий потік 22 (4679 кг/год., аміак 3584 кг/год., двооксид вуглецю 908 кг/год., вода 187 кг/год.), який є рештою газового потоку 9 з сепаратора 8, і газовий потік 7 з реактору синтезу 1. В конденсаторі 5 при 115 °C (охолодження оборотною водою) конденсується більша частина газів, які не сконденсувалися в конденсаторі 16, з утворюванням потоку 4, що рециркулюється в реактор 1. Більша частина газів, що не сконденсувалися в конденсаторі 5 (потік 23; аміак 3019 кг/год.), поглинається іншою частиною розчину ВАС, отриманого при конденсації газів дистиляції другого ступеню (потік 24; 17000 кг/год.; склад є ідентичним складу потоку 17), в абсорбері високого тиску 20 з утворюванням потоку 21 розчину ВАС. Не абсорбований аміак (39 кг/год.) в суміші з інертними газами (потік 25; менше 2 % від сумарної кількості газів, що конденсуються при тиску 9 МПа - потоки 7, 9 і 14) направляють на остаточне поглинання в абсорбер низького тиску 26. Кількості і склади потоків наведені також в таблиці, що додається. Приклад 2. В реактор синтезу карбаміду 1 подають потоки рідкого аміаку 2 (47590 кг/год.) і газоподібного двооксиду вуглецю 3 (38400 кг/год.), а також розчину ВАС 4, що рециркулюється (146233 кг/год.; аміак 53,7, двооксид вуглецю 35,5, вода 10,6, карбамід 0,2) з другого конденсатора високого тиску 5 (молярне відношення NH3:СО2 в реакторі 3,63:1). В реакторі при тиску 20 МПа и температурі 190 °C утворюються и окремо з нього виводяться потік 6 плаву синтезу карбаміду: (220352 кг/год.; карбамід 38,5, аміак 30,3, двооксид вуглецю 12,7, вода 18,5; 3 UA 112397 C2 5 10 15 20 25 30 35 40 тут і далі всі склади наведені в % мас; уміст карбамату амонію показано як уміст аміаку і двооксиду вуглецю, продуктом взаємодії яких він є; уміст інертних домішок в газових потоках не показано) і потік 7 газів, що не сконденсувалися (аміак 11579 кг/год.)· Потік 6 дроселюють до тиску 12 МПа в сепаратор 8, де з нього при 165 °C виділяється газоподібний потік 9 (23550 кг/год.; аміак 76,5, двооксид вуглецю 19,5, вода 4,0). Потік 10 плаву з сепаратора 8 (196803 кг/год.; карбамід 43,1, аміак 24,7, двооксид вуглецю 11,9, вода 20,3; молярне відношення NH3:СО2=2,93 - з урахуванням карбаміду) без зміни тиску поступає в стрипер 11, де при нагріванні парою високого тиску (49533 кг/год., тиск 2 МПа) і продувці двооксидом вуглецю (потік 12; 23536 кг/год. - 38 % від загальної кількості, що вводиться в процес) при 165 °C в нижній частині відбувається розпад більшої частини карбамату амонію і відгін надлишкового аміаку, що залишився. Плав, що виводиться з стриперу 11 (потік 13; 142890 кг/год.; карбамід 59,2, аміак 8,5, двооксид вуглецю 7,4, вода 24,8), піддають подальшій обробці за допомогою звичайних технологічних прийомів: дистиляція другого ступеню при надмірному тиску 0,3 МПа і температурі 135-140 °C, конденсація виділених газів при охолодженні водою з утворюванням розбавленого розчину ВАС, випарювання розчину карбаміду в три ступені під вакуумом (залишковий тиск 50, 30 і 3 кПа) до концентрації 98,5-99,5 % з подальшим прилюванням або гранулюванням, в результаті якого отримують 84305 кг/год. карбаміду. Газовий потік 14 з стрипера 11 (77448 кг/год.; аміак 47,2, двооксид вуглецю 47,0, вода 5,7, карбамід 0,1) разом з газовим потоком 15 (18840 кг/год., аміак 14413 кг/год., двооксид вуглецю 3674 кг/год., вода 754 кг/год.), що є частиною (80 %) потоку 9 з сепаратора 8, надходять до першого конденсатору високого тиску 16. В конденсатор 16 подають також частину розчину ВАС, отриманого при конденсації газів дистиляції другого ступеню (потік 17; 13680 кг/год.; аміак 37,0, двооксид вуглецю 32,1, вода 30,1, карбамід 0,8). У міжтрубному просторі конденсатора 16 при випаровуванні парового конденсату, що надходить з посудини 18, з допомогою тепла утворення карбамату і розчинення аміаку при 164 °C утворюється 49826 кг/год. пари з надмірним тиском 0,35 МПа (потік 19), яку використовують на подальших стадіях процесу. Газорідинна суміш з конденсатора 16 надходить до другого конденсатору високого тиску 5, куди також подають розчин ВАС з абсорберу високого тиску 20 (потік 21; 26891 кг/год.; аміак 53,2, двооксид вуглецю 23,9, вода 22,4, карбамід 0,6), а також газовий потік 22 (4710 кг/год., аміак 3603 кг/год., двооксид вуглецю 918 кг/год., вода 188 кг/год.), який є рештою газового потоку 9 з сепаратора 8, і газовий потік 7 з реактору синтезу 1. В конденсаторі 5 при 140 °C (охолодження оборотною водою) конденсується більша частина газів, які не сконденсувалися в конденсаторі 16, з утворюванням потоку 4, що рециркулюється в реактор 1. Більша частина газів, що не сконденсувалися в конденсаторі 5 (потік 23; аміак 6934 кг/год.), поглинається іншою частиною розчину ВАС, отриманого при конденсації газів дистиляції другого ступеню (потік 24; 20000 кг/год.; склад є ідентичним складу потоку 17), в абсорбері високого тиску 20 з утворюванням потоку 21 розчину ВАС. Не абсорбований аміак (42 кг/год.) в суміші з інертними газами (потік 25; менше 2 % від сумарної кількості газів, що конденсуються при тиску 12 МПа - потоки 7, 9 і 14) направляють на остаточне поглинання в абсорбер низького тиску 26. Кількості і склади потоків наведені також в таблиці, що додається. Промислова застосовність Винахід може бути застосований у хімічній промисловості і виробництві добрив для одержання карбаміду. Таблиця Кількості і склади потоків по прикладам № потоку Кількість, кг/год. 2 3 4 6 7 9 10 12 13 47586 38400 145866 220000 11579 23394 196607 23536 141040 NH3 СО2 Приклад 1 Склад, % мас. карбамід вода 100 100 35,4 12,7 53,7 30,2 100 76,6 24,7 19,4 11,9 100 7,0 7,8 45 4 0,2 38,5 10,6 18,5 43,1 4,0 20,3 59,9 25,1 UA 112397 C2 Продовження таблиці № потоку Кількість, кг/год. 14 15 17 19 21 22 23 24 25 79103 18715 14830 53611 19980 4679 3019 17000 39 47,6 76,6 35,4 2 3 4 6 7 9 10 12 13 14 15 17 19 21 22 23 24 25 47590 38400 146233 220352 11597 23550 196803 23536 142890 77448 18840 13680 49826 26891 4710 6934 20000 42 Склад, % мас. карбамід 100 NH3 СО2 Приклад 1 46,7 19,4 32,0 45,0 76,6 100 35,4 100 од 0,8 вода 5,5 4,0 31,8 100 27,0 4,0 27,2 19,4 0,7 32,0 0,8 31,8 0,2 38,5 10,6 18,5 43,1 4,0 20,3 Приклад 2 100 35,5 12,7 53,7 30,3 100 76,5 24,7 19,5 11,9 100 7,4 47,0 19,5 32,1 8,5 47,2 76,5 37,0 53,2 76,5 100 37,0 100 59,2 0,1 0,8 23,9 19,5 0,6 32,1 0,8 24,8 5,7 4,0 30,1 100 22,4 4,0 30,1 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 Спосіб одержання карбаміду з аміаку і двооксиду вуглецю при підвищених температурі і тиску, молярному співвідношенні NН3:СО2 = (3,4-3,7):1, в реакторі синтезу карбаміду, з якого роздільно виводять гази і рідкий плав синтезу карбаміду, з подальшим виділенням надлишкового аміаку з плаву синтезу карбаміду сепарацією при тиску 9-12 МПа, двоступінчастою дистиляцією плаву, конденсацією газів дистиляції з утворюванням розчинів вуглеамонійних солей, що рециркулюються, причому дистиляцію першого ступеня проводять при тиску 9 - 12 МПа у струмі двооксиду вуглецю, плав після дистиляції передають на другий ступінь дистиляції, який здійснюють при низькому тиску, гази дистиляції першого ступеня конденсують в двох послідовних зонах при тиску дистиляції першого ступеня, куди вводять також гази, виведені з реактора синтезу, і надлишковий аміак, виділений на стадії сепарації, при цьому в першій зоні здійснюють конденсацію при введені частини розчину вуглеамонійних солей, отриманого при конденсації газів дистиляції другого ступеня, пари, що конденсуються, охолоджують конденсатом, що кипить під надмірним тиском, з отриманням пари, у другій зоні конденсації газів дистиляції першого ступеня пари, що конденсуються, охолоджують оборотною водою, а несконденсовані гази при тому ж тиску промивають другою частиною розчину вуглеамонійних солей, одержаного при конденсації газів дистиляції другого ступеня, і розчин вуглеамонійних солей, що утворюється, вводять у другу зону конденсації, а розчин вуглеамонійних солей, що виходить з другої зони конденсації, направляють до реактора, який відрізняється тим, що дистиляцію першого ступеня проводять у струмі двооксиду вуглецю, який використовується у кількості 35-40 % від його загальної кількості, що вводиться до процесу, 75-85 % газів, виділених на стадії сепарації, вводять в першу зону конденсації газів дистиляції першого ступеня, а решту 5 UA 112397 C2 газів, виділених на стадії сепарації, разом з газами, виведеними з реактора синтезу, вводять в другу зону конденсації газів дистиляції першого ступеня. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing carbamide

Автори англійськоюSergeev, Yury Andreevich, Anderzhanov, Rinat Venerovich, Vorobyev, Aleksandr Andreevich, Soldatov, Alexei Vladimirovich, Lobanov, Nikolai Valeryevich, Prokopyev, Aleksandr Alekseevich, Kuznetsov, Nikolai Mikhailovich, Kostin, Oleg Nikolaevich, Esin, Igor Veniaminovich

Автори російськоюСергеев Юрий Андреевич, Андержанов Ринат Венерович, Воробьёв Александр Андреевич, Солдатов Алексей Владимирович, Лобанов Николай Валерьевич, Прокопьев Александр Алексеевич, Кузнецов Николай Михайлович, Костин Олег Николаевич, Есин Игорь Вениаминович

МПК / Мітки

МПК: C07C 273/04

Мітки: виробництва, карбаміду, спосіб

Код посилання

<a href="https://ua.patents.su/8-112397-sposib-virobnictva-karbamidu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва карбаміду</a>

Попередній патент: Спосіб управління автономною електроенергетичною системою

Наступний патент: Спосіб одержання виробів з цирконієвих сплавів

Випадковий патент: Інжекторний різак для кисневого різання металів