Термохімічний реактор

Формула / Реферат

Термохімічний реактор, що є моноблочною конструкцією, який відрізняється тим, що пальник містить каталізатор газифікації рідкого та газоподібного палива, змійовик спільного підігріву окислювача та водного дистиляту, датчики тиску, датчики температури газифікації та на вході в теплообмінник, датчики витрати палива, водної фракції та окислювача, електропідпал, допоміжний змійовик випаровування чистого конденсату, плаваючу трубну решітку, конденсатор отримання водяного дистиляту та газоаналізатор, перегородки теплообмінника встановлено перпендикулярно трубному пучку.

Текст

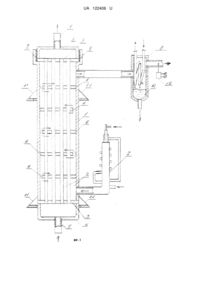

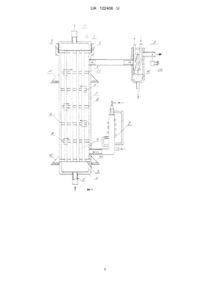

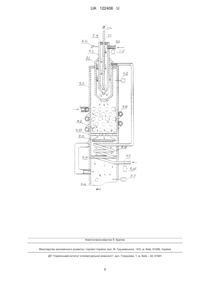

Реферат: Термохімічний реактор є моноблочною конструкцією. Пальник містить каталізатор газифікації рідкого та газоподібного палива, змійовик спільного підігріву окислювача та водного дистиляту, датчики тиску, датчики температури газифікації та на вході в теплообмінник, датчики витрати палива, водної фракції та окислювача, електропідпал, допоміжний змійовик випаровування чистого конденсату, плаваючу трубну решітку, конденсатор отримання водяного дистиляту та газоаналізатор. Перегородки теплообмінника встановлено перпендикулярно трубному пучку. UA 122406 U (54) ТЕРМОХІМІЧНИЙ РЕАКТОР UA 122406 U UA 122406 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до хімічної промисловості, зокрема одержання технологічного тепла для промислового і побутового використання, синтез-газу, захисту атмосфери при хімікотермічній обробці металу, утилізації відходів горючих газів, газифікації палива, отримання водяного дистиляту, утилізації водної дистилятної фракції з вмістом горючих речовин, в тому числі токсичних, при цьому жоден з реагентів, що надходять на даний процес, не повинні містити галогенів і має бути відсутня зольність. Експлуатація даного устаткування передбачається в умовах малих виробництв або малих підприємств. Максимальна теплова потужність обладнання не більше 100кВт. Термохімічний реактор не має фундаменту і кріпиться в зручному для експлуатації місці відповідно до чинних нормативів техніки безпеки. Відомі конструкції термохімічних реакторів (газогенераторів) розраховані для роботи в умовах великих виробництв з великим об'ємом газифікованого рідкого палива для отримання синтез-газу і паливного газу з можливістю утилізації (спалювання) водної фракції з присутністю токсичних речовин з подальшою паровою каталітичною конверсією монооксиду вуглецю в окремому реакторі. Недоліком таких установок є низький ступінь використання теплової енергії, зв'язаний з відсутністю в конструкції теплообмінників (як основного обладнання), довгий і складний вивід на робочий тепловий режим, використання великої кількості вогнетривів і каталізаторів, великий обсяг оборотної охолоджуючої води на охолодження допоміжного обладнання з подальшим невикористанням теплової енергії гарячої води, великі накладні витрати на експлуатацію основного і допоміжного обладнання. Відсутність технічної і технологічної можливості роботи в умовах малих виробництв зі споживанням невеликих обсягів палива в умовах теплової потужності до 100 кВт, встановлення виключно на важкому залізобетонному фундаменті. Відомі конструкції газорідинних котлів невеликої теплової потужності до 100 кВт. Перевагою даних котлів є підвищений тепловий ККД при нагріванні теплоносія для побутового використання або нагріву малих промислових установок. Недоліком даного обладнання є використання тільки для нагріву теплоносія і неможливість утилізації водної фракції з змістом токсичних речовин, неможливість отримання синтез-газу або паливного газу, відсутність технологічного модуля для отримання дистиляту води, відсутність підігріву окислювача (повітря) перед подачею на пальник з метою економії палива. Відома форсунка з попередньою газифікацією рідкого палива (АС СРСР № 54698), з підігрівом водно-паливної суміші в змійовику, який знаходиться на кінці дії факелу та переміщується в горизонтальній площині для вибору максимально ефективної температури підігріву перед газифікацією. Газифікація проходить в порожнині форсунці без каталізатора. Недоліком даної форсунки є відсутність каталізатора конверсії парової суміші, відсутність можливості точного регулювання та індикації температури газифікації, тиску та хімічного складу продуктів газифікації на виході з форсунки, складний та небезпечний розпал та вивід на технологічний режим. Дана форсунка є найближчим аналогом. Задачею корисної моделі є багатофункціональність та моноблочність установки при експлуатації в умовах малих виробництв з можливістю швидкого перенастроювання на виконання різних виробничих завдань: роботи в режимі теплоенергетичної установки з одночасною утилізацією водної дистилятної фракції і з отриманням водяного дистиляту, без отримання синтез-газу або паливного газу; роботи в режимі отримання синтез-газу або паливного газу з утилізацією водної дистилятної фракції або без неї і з отриманням водного дистиляту або без нього; роботи в режимі нагріву теплоносія (теплоенергетичної установки) без утилізації водної дистилятної фракції і без отриманнясинтез-газу або паливного газу і з отриманням водного дистиляту або без нього; підвищення безпеки пуску, зупинки та експлуатації. Поставлена задача вирішується тим, що термохімічний реактор є моноблочною конструкцією, пальник містить каталізатор газифікації рідкого та газоподібного палива, змійовик спільного підігріву окислювача та водного дистиляту, датчики тиску, датчики температури газифікації та на вході в теплообмінник, датчики витрати палива, водної фракції та окислювача, електропідпал, допоміжний змійовик випаровування чистого конденсату, плаваючу трубну решітку, конденсатор отримання водяного дистиляту та газоаналізатор, перегородки теплообмінника встановлено перпендикулярно трубному пучку. Запропонований термохімічний реактор характеризується невеликими розмірами установки та встановленням без фундаменту в місці роботи, поверхневим каталітичним горінням та/або газифікацією палива на каталізаторі, встановленому в пальнику, підігрівом окислювача та водної дистилятної фракції до пароподібного стану в одному змійовику, встановленням датчиків температури каталітичної конверсії та температури на вході в теплообмінник, встановленням 1 UA 122406 U 5 10 15 20 25 30 35 40 45 50 55 датчику тиску для забезпечення виключення підвищення тиску більш гранично допустимого, встановленням датчиків витрати палива, водної фракції та окислювача для регулювання параметрів горіння та складу отриманого синтез-газу, встановленням електропідпалу для безпеки розпалювання, збільшенням ступеня використання тепла продуктів окислення або згорання палива установкою перегородок перпендикулярно трубному пучку в теплообміннику, плаваючою трубною решіткою в верхній частині для компенсації теплового розширення труб, установкою конденсатора за ходом димових газів з метою отримання водяного дистиляту та підігріву палива, що подається, встановленням газоаналізатора для безперервного аналізу продуктів газифікації або горіння. Технічний результат досягається наступною комплектацією та режимом роботи запропонованого термохімічного реактора, що зображено на фіг 1: 1. Корпус (обичайка) 2. Трубний пучок 3. Трубна решітка 4. Днище 5. Патрубки входу і виходу теплоносія 6. Перегородки 7. Пальник 8. Ущільнення плаваючої головки 9. Конденсатор 10. Водний дистилят 11. Опори (кріплення) 12. Газоаналізатор. На фіг. 2 наведено пальник, де: 7.1. Корпус 7.2. Каталізатор (вогнетривкі кулі діаметром 15-25 мм з просоченням азотнокислим нікелем і азотнокислим хромом, наступною термообробкою при 700° С, склад каталізатора 5 % оксиди нікелю, 5 % оксид хрому, залишок вогнетривкий носій). 7.3. Регулятор потоку рідкого палива (електрод підпалу) 7.4. Канал для рідкого палива (електрод підпалу) 7.5. Канал для окислювача (суміші пара з окислювачем) 7.6. Патрубок подачі палива 7.7. Патрубок подачі пари і окислювача 7.8. Датчик тиску 7.9. Датчик температури 7.10. 3мійовик підігріву окислювача і водної фракції 7.11. Екрани змійовика 7.12. Допоміжний змійовик випаровування чистого конденсату 7.13. Ізолятор 7.14. Контакти для підключення електропідпалу. 7.15. Датчики витрати (окислювача, палива, водної фракції) 7.16. Оглядове вікно 7.17. Каталізаторна сітка. Режим роботи термохімічного реактора. Окислювач (повітря, кисень, оксиди азоту їх суміші) подається в канал окислювача пальника через патрубок, потік встановлюється мінімальний по датчику витрати окислювача, продування протягом 1-2 хвилин, при одночасній подачі повного потоку теплоносія, далі подають горючий газ в канал пального пальника через патрубок для палива, встановлюючи мінімальний потік по датчику витрати газового палива, одночасно включаючи електропідпал (при цьому один з електродів відведений на 1-2 мм від другого для виключення короткого замикання), запалювання газу перевіряється через оглядове вікно, після підпалу газу електропідпал відключається (датчик температури встановленого в шарі каталізатора покаже різкий набір температури). Потік газу і окислювача не змінюють до температури в шарі каталізатора 650 °C. Після набору температури можна подавати рідке паливо замість газоподібного або спільно з ним. При подачі рідкого палива витрата окислювача різко підвищується. В незалежності, яке подальше завдання експлуатації термохімічного реактора, шар каталізатора розігрівається до 900-950 °C при подачі надлишку окислювача на 20-30 % більше стехіометричного співвідношення для повного згоряння палива, що подається. Після досягнення стабільної температури в шарі каталізатора 900-950 °C і температури при вході на трубний пучок 850 2 UA 122406 U 5 10 15 20 25 30 35 40 45 50 55 60 900 °C (вказівка температури проводиться датчиком при виході з пальника). Дані параметри є початковими для подальшого технологічного використання термохімічного реактора. Горіння та газифікація палива відбувається при каталітичному впливі оксидів нікелю та хрому. При роботі реактора нагрів теплоносія і утилізація (спалювання) водної дистилятної фракції з токсичними речовинами відбувається спільно з окислювачем при подачі на змійовик підігріву, що знаходиться в середині пальника (в передній і задній частинах змійовика встановлені екрани для рівномірного теплообміну продуктів згоряння або газифікації з стінками змійовика, хід продуктів згоряння або газифікації вказано стрілками), і далі через патрубок подається в канал окислювача, при виході з якого при контакті з паливом відбувається окислення або згоряння горючих речовин, витрату окислювача встановлено датчиком складу продуктів згоряння або газифікації для отримання потрібного складу газу. При стабільній роботі температура при виході з пальника не повинна перевищувати 600 °C. Регулювання температури відбувається подачею частини водяного дистиляту з конденсатора у допоміжний змійовик пальника. Утворена водяна пара потрапляє на вихід з пальника і знижує температуру на її виході, тобто на вході в трубний пучок. Відпрацьовані гази, що проходять через перегородки, встановлені перпендикулярно трубному пучку, віддають більшу частину тепла циркулюючому теплоносію за рахунок великої відстані проходу і перпендикулярного контакту газової фази з трубним пучком (хід гарячої газової суміші наведено стрілками на фіг. 1). Різниця в поздовжньому розширенні корпусу реактора і трубного пучка компенсується переміщенням плаваючою головки. Після віддачі тепла газова фаза проходить через конденсатор, де конденсується велика частина водяної пари з газової фази, з подальшим збором рідкої води в нижній частини конденсатора і її подальшого використання (в даному процесі або в інших процесах і виробництвах). Отримана газова суміш направляється на переробку з отриманням синтез-газу або інших продуктів (дане обладнання в комплект термохімічного реактора не входить) або скидається в атмосферу при режимі роботи отримання тільки тепла з утилізацією водної дистилятної фракції або без неї. Отримане тепло від теплоносія використовують для побутових цілей або для нагріву невеликого промислового обладнання. В незалежності від технологічного використання теплохімічних реактора установка тільки вертикальна, максимальний тиск циркулюючого теплоносія 0,03 МПа, максимальний тиск реагентів (палива, водної фракції і окислювача) при вході в пальник не більше 0,04 МПа. Приклад 1. Використання термохімічного реактора як теплоенергетичної установки для отримання тепла, використовуваного для інших процесів з одночасною утилізацією водної фракції ректифікації вуглеводневої сировини і спалюванням кубових залишків ректифікації (паливо). Після виведення на робочий режим пальника водна фракція ректифікації, під тиском 0,03-0,04 МПа в кількості не більше 30 %, по відношенню до основного палива, подається разом з повітрям на змійовик підігріву окислювача і водної фракції, які знаходяться в пальнику, подачу основного палива зменшують до заданої температури на виході з пальника, склад відведених продуктів згоряння визначають по газоаналізатору і коректують подачею окислювача, температуру на виході з пальника (якщо є необхідність) коригують подачею водяного дистиляту, утвореного в конденсаторі, на допоміжний змійовик випаровування чистого конденсату з подальшою подачею в пальник. Температуру теплоносія регулюють швидкістю його протоків в трубному пучку. При необхідності переходу на режим отримання синтез-газу зменшують подачу окислювача (або збільшують подачу палива та водної фракції), подальшу подачу палива і окислювача коригують відповідно до заданого складу газу. Приклад 2. 3астосування термохімічного реактора як хімічного реактора для отримання синтез-газу з одночасною утилізацією водної фракції ректифікації вуглеводневої суміші наступного складу вуглеводнів - 5 %, 2,5 % - діетиламіну, 3,5 % - диметилформаміду, і з утилізацією оксидів азоту в суміші з киснем (суми оксидів азоту 30 % об'ємних до кисню, з ділянки гідрометалургії). Після виходу на робочий режим пальника водна фракція ректифікації підтиском 0,03-0,04 МПа подається разом з окислювачем (суміш оксидів азоту і кисню) на змійовик підігріву водної фракції і окислювача, що знаходиться всередині пальника, подача основного палива регулюється відповідно заданими параметрами (складом) одержуваного синтез-газу на каталізаторі, склад одержуваного синтез-газу відображається газоаналізатором, температура на виході з пальника коригується подачею водяного дистиляту з конденсатора на допоміжний змійовик пальника (при цьому може бути додаткова конверсія монооксиду вуглецю).Температуру теплоносія регулюють швидкістю його протоків в трубному пучку. 3 UA 122406 U 5 При необхідності перейти на режим повного згоряння палива (режим роботи на підігрів теплоносія без зупинки утилізацією) подачу палива і водяний дистилятної фракції зменшують (або подають більше окислювача) стежачи за показаннями газоаналізатора (відсутність монооксиду вуглецю в продуктах горіння). Джерела інформації: 1. Газифікація конденсованих палив. Копати В.В. - М., 2012. 2. Високофорсовані вогневі процеси. Збірник статей під редакцією Наджарова М.А. - М.: видавництво Енергия, 1967. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Термохімічний реактор, що є моноблочною конструкцією, який відрізняється тим, що пальник містить каталізатор газифікації рідкого та газоподібного палива, змійовик спільного підігріву окислювача та водного дистиляту, датчики тиску, датчики температури газифікації та на вході в теплообмінник, датчики витрати палива, водної фракції та окислювача, електропідпал, допоміжний змійовик випаровування чистого конденсату, плаваючу трубну решітку, конденсатор отримання водяного дистиляту та газоаналізатор, перегородки теплообмінника встановлено перпендикулярно трубному пучку. 4 UA 122406 U 5 UA 122406 U Комп’ютерна верстка Л. Бурлак Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01F 3/04, F24J 1/00, B01J 8/00

Мітки: термохімічний, реактор

Код посилання

<a href="https://ua.patents.su/8-122406-termokhimichnijj-reaktor.html" target="_blank" rel="follow" title="База патентів України">Термохімічний реактор</a>

Попередній патент: Торакокраніальний дистракційно-фіксуючий апарат-трансформер (ткдфа-т)

Наступний патент: Спосіб моніторингу імаго молі каштанової мінуючої першого покоління

Випадковий патент: Спосіб приготування високочистої талої води та пристрій для його здійснення