Спосіб спільного виробництва електричної енергії і відновного газу на енерготехнологічній мгд установці

Номер патенту: 21036

Опубліковано: 07.10.1997

Автори: Веселов Валентин Васильович, Качурін Олександр Харитонович, Генефельд Роланд Вільгельмович, Котов Віктор Григорович, Яковлев Вячеслав Сергійович, Штефан Валентин Володимирович

Формула / Реферат

Способ совместного производства электрической энергии и восстановительного газа на энерготехнологической МГД установке, включающий подготовку топливной смеси, передачу ей тепла от продуктов сгорания, сжигание топливной смеси в камере сгорания МГД установки, проведение термохимической переработки топлива за счет тепла продуктов сгорания, отличающийся тем, что окислитель, обогащают кислородом до 65% и смешивают с газообразным топливом в виде 2-х невоспламеняющихся составляющих - восстановительной и окислительной, обе составляющие раздельно подогревают теплом пррдуктов сгорания и восстановительного газа, полученного при термохимической переработке топлива в конверс-аппарате, продукты сгорания после МГД канала через регенеративный теплообменник подают в конверс-аппарат и получают восстановительный газ при температуре 1150 К, из восстановительного газа при температуре 1150 К извлекают основную часть ионизирующей присадки, остатки присадки из восстановительного газа извлекают после прохождения его через рекуперативные теплообменники.

Текст

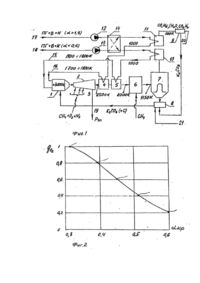

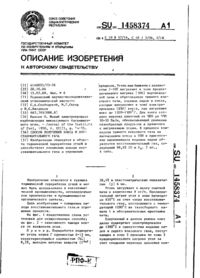

Способ совместного производства электрической энергии и восстановительного газа на энерготехнологической МГД установке, включающий подготовку топливной смеси, передачу ей тепла от продуктов сгорания, сжигание топливной смеси в камере сгорания МГД установки, проведение термохимической переработки топлива за счет тепла продуктов сгорания, отличающийся тем, что окислитель, обогащают кислородом до 65% и смешивают с газообразным топливом в виде 2-х невоспламеняющихся составляющих - восстановительной и окислительной, обе составляющие раздельно подогревают теплом пррдуктов сгорания и восстановительного газа, полученного при термохимической переработке топлива в конверс-аппарате, продукты сгорания после МГД канала через регенеративный теплообменник подают в конверс-аппарат и получают восстановительный газ при температуре 1150 К, из восстановительного газа при температуре 1150 К извлекают основную часть ионизирующей присадки, остатки присадки из восстановительного газа извлекают после прохождения его через рекуперативные теплообменники. Изобретение относится к области энергетики и химии, а именно - к способам получения электрической энергии с помощью магнитогидродинамических генераторов (МГДГ) использующих в качестве топлива природный газ-метан, а также энергоемкой химической технологии, преобразующей метан в восстановительный газ на основе окиси углерода и водорода. Предложенный способ может найти применение при создании промышленных МГД установок, объединяющих в себе генератор электрической энергии и производство по получению восстановительного газа, водорода, метанола, аммиака и др. Известны способы термохимической переработки и облагораживания исходного топлива для камеры сгорания МГД генератора за счет использования тепла продуктов сгорания, отработавших в МГД канале [1]. Недостаток способа [1] заключается в том, что паросиловой цикл в нем находится в диапазое температур, где происходят агрегатные превращения соединений калийной ионизирующейся присадки, что существенно затрудняет его реализацию из-за высаждения последней на стенках парогенератора. Кроме того, в способе [1] вообще отсутствуют операции по улавливанию присадки в цикле. В [2] описан способ получения электрической энергии в МГД генераторе путем газификации твердого топлива и последующего сжигания продуктов газификации в камере сгорания МГД генератора. В схеме отсутствует использование продуктов газификации вне МГД установки. Наиболее близким к заявляемому является способ [3], в котором 63% продуктов газификации используются в качестве рабочего тела МГД генератора, а 37% являются побочным продуктом восстановительным газом, пригодным для использования в химической технологии. В способе для сжигания топлива использован чистый кислород -это позволяет получить высокие температуры в камере сгорания и улучшить съем мощности с МГД канала, но одновременно это является и недостатком, т.к. использование чистого кислорода в качестве окислителя существенно усложняет и удорожает техпроцесс производства энергии и восстановительного газа. Задачей настоящего изобретения является разработка способа совместного производства электрической энергии и восстановительного газа с улучшенными технико-экономическими показателями производства. Поставленная задача в заявляемом способе совместного производства электрической энергии и восстановительного газа из топлива на основе метана (природный газ) решается на МГД установке с использованием в качестве окислителя воздуха, обогащенного кислородом до 60-65% (21% < дог < 65%). Такое обогащение возможно с применением сравнительно дешевой мембранной технологии. Предлагаемый способ включает подготовку топливной смеси, передачу ей тепла от продуктов сгорания, сжигание смеси в камере сгорания МГДГ, проведение термохимической переработки топлива за счет тепла продуктов сгорания. Топливо с окислителем готовят в виде двух негорючих составляющих топливной смеси, первая из которых имеет восстановительный характер с a 1,9, где a - коэффициент расхода окислителя. Использование окислительной составляющей вместо чистого окислителя облегчает условия работы теплообменника, т.к. химическая агрессивность смеси ниже, чем у одного окислілтеля. Использование восстановительной составляющей вместо чистого топлива позволяет передать ей (составляющей) больше тепла, чем чистому топливу, т.к. чистый метан греть выше 900 К сложно, в нем идет интенсивное разложение молекул углеводорода с выделением сажи. Часть холодной негорючей топливной смеси (до 10%) подают в проницаемые электродные стенки МГД генератора для улучшения характеристик его пограничных слоев [4]. Подготовленные составляющие раздельно направляют в теіілообменные аппараты и нагревают путем отъема тепла от продуктов сгорания, покинувших МГДГ. Первая ступень нагрева осуществляется в рекуперативном металлическом теплообменнике до 1000 К, вторая ступень нагрева - до 1700 -1800 К осуществляется в регенеративном теплообменнике с керамической насадкой, при этом в восстановительной составляющей организуют реакции неполного горения, а в окислительной составляющей -реакции полного горения. Нагретые до 1800 К составляющие топливной смеси сжигают в камере сгорания при результирующем a »1, а продукты сгорания подают в МГДГ, с которого снимают полезную электрическую мощность. Отработанные в МГДГ продукты сгорания через регенеративный теплообменник направляют в конверсаппарат, куда одновременно подают метан и проводят его пароуглекислотную конверсию продуктами сгорания до получения восстановительного газа с температурой на выходе 1150 К. Эта температура ниже температуры образования твердой фазы соединений калийной ионизирующейся присадки, что позволяет из восстановительного газа извлекать основную часть присадки в виде поташа, регенерировать его и возвращать на вход в камеру сгорания МГДГ. Грубо очищенный газ в фильтрах горячей очистки подают на рекуперативный теплообменник, где его температуру понижают и ведут окончательное улавливание присадки стандартными фильтрами (рукавные, электрофильтры и т.п.). В виду неизбежных колебаний состава природного газа возможны частичные отклонения процессов неполного горения и пароуглекислотной конверсии от расчетных параметров и появление сажи в теплообменниках и конверс-аппарате. В первом случае для устранения сажи тракты подачи восстановительной и окислительной составляющих периодически меняют местами за счет переключения трубопроводов на входе теплообменников, предварительно продутых инертом. Во втором случае сажу, образующуюся в конверс-аппарате и присутствующую в восстановительном газе, улавливают вместе с присадкой и совместно подают в камеру сгорания МГДГ. Заявляемый способ имеет следующие преимущества по сравнению с прототипом: - Приготовление топлива для МГД генератора и получение восстановительного газа производится раздельно. Это позволяет раздельно оптимизировать процессы выработки электрической энергии и получения восстановительного газа. - Переход на совместный подогрев всего топлива и окислителя вместо подогрева одного лишь топлива по прототипу позволяет получить более высокую температуру в камере сгорания. - Использование газовоздушной смеси для вдува в электродную стенку и управление параметрами погранслоя улучшает ресурсные и электрические характеристики МГД генератора. - Предварительное смешение топлива с окислителем как по восстановительной, так и по окислительной составляющим улучшает эффективность сжигания топлива, упрощает конструкции теплообменников и увеличивает ресурс их работы. - Дожигание сажи в самом цикле ведет к стабилизации параметров установки, реализующей заявляемый способ, и к уменьшению тепловых потерь и расходов топлива и окислителя. На фиг. 1 изображена принципиальная схема установки, реализующей заявляемый способ. Схема содержит камеру сгорания 1, соединенную со входом МГД генератора 2, имеющим проницаемые электродные стенки 3. Выход МГД канала соединен с высокотемпературными регенераторами 4, 5. В конверс-аппарат 6 поступают продукты сгорания из регенератора 5 и метан, из которых вырабатывается восстановительный газ. Последний очищается от соединений калийной присадки в горячем фильтре грубой очистки 7, а сама присадка восстанавливается системой регенерации 8, куда также поступает уловленная присадка из фильтра тонкой очистки 9. Восстановительный газ отдает свое тепло в рекуператорах 10,11 и через фильтр тонкой очистки 9 поступает к потребителю технологического сырья. Топливные смеси в рекуператоры 10, 11 поступают от компрессоров 12 и 13, после чего догреваются в регенераторах 4, 5 и подаются вместе с присадкой в камеру сгорания 1. Перед теплообменниками 10, 11 расположен переключающий узел 14, на который поступают составляющие топливной смеси 17 и 18. Первичная присадка поступает по линии 21. Отбор полезной электрической мощности Рэл производится по линии 19, а восстановительного газа - по линии 20. На фиг, 2 показана связь критического коэффициента расхода окислителя a кр, при котором происходит возгорание газовоздушной смеси, и степени обогащения воздуха кислородом - дог (% объемный). На фиг. 3 показана зависимость отношения объема продуктов неполного горения к объему исходной газовоздушной смеси -Vпрод /Vисх при неполном горении в воздухе с разной степенью обогащения кислородом дО2 от коэффициента расхода окислителя а. На фиг. 4 показана зависимость теплоты реакции неполного горения единицы объема исходной смеси С$298 метана в воздухе с разной степенью обогащения дог от коэффициента расхода окислителя а. На фиг. 5 представлена зависимость хладоресурса Qx смеси метана с воздухом при разном обогащении кислородом (дог = 0,21, и = 0,5) от коэффициента расхода окислителя при условии: tH = 25°С, tK = 2000°С (tH начальная температура смеси, tK - конечная). Процесс генерации электрической энергии и получения восстановительного газа организуется следующим образом. В камеру сгорания МГД установки 1 подают нагретые до 1700-1800 К составляющие топливной смеси - восстановительную из регенератора 5 и окислительную из регенератора 4 с результирующим а ~ 1 и калийную присадку в виде водного раствора поташа совместно с уловленными частицами сажи из системы регенерации 8. В камере сгорания температура достигает значений более 3000К, присадка ионизуется и полученная низкотемпературная плазма подается в МГД генератор 2. Электродные стенки канала МГД генератора выполнены проницаемыми с утепленными электродами и газовоздушным вдувом [4] через межэлектродные изоляторы. Состав и расход вдуваемой смеси выбирается из условия получения максимальной проводимости в пограничном слое. Плазму, отработавшую в МГД канале, с температурой около 2500К направляют в высокотемпературные регенераторы 4, 5, где происходит теплообмен между продуктами сгорания и составляющими топливной смеси. Последние нагревают от 1000К до 1700--1800K с одновременным изменением химсостава и по линиям 15,16 направляют в камеру сгорания 1, а охлажденные продукты сгорания в конверсаппарат 6. Туда же подают природный газ и производят его пароуг-лекислотную конверсию с использованием паров воды и углкислого газа продуктов cгорания по реакциям Этот процесс идет с интенсивным поглощением тепла; объем вводимого метана выбирают из условия получения на выходе конверс-аппарата восстановительного газа с температурой 1 ШОК, которая ниже температуры плавления поташа - 1170К. Количество подаваемого в конверс-аппарат природного газа зависит от состава продуктов сгорания, т.е. от степени обогащения воздуха кислородом. Например при g02 = 50% горения метана протекает по следующему уравнению В этом случае на каждый 1 м3 СН4, сжигаемый в камере сгорания, требуется подать в конверс-аппарат 3 м СН4. При этом для протекания реакции конверсии метана в конверс-аппарате требуется 7040 ккал тепла. Т.к. при охлаждении газов, полученных в результате сгорания 1 м3 метана, от температуры 2000К до 1150К можно получить только лишь 2010 ккал тепла, то, следовательно, в восстановительный газ преобразуется 3 примерно треть окислителей СО2 + Н2О продуктов сгорания Таким образом, на 1 м3 метана в камере сгорания 1 расходуется до 1 м3 метана в конверс-аппарате 6, т.е. тепловые мощности по топливу энергетического и технологического блоков энерготехнологической МГД установки близки. Абсолютная величина тепловой мощности при расходе 1 м3/с природного газа составляет около 35 мВт, а электрическая мощность МГД энергоблока определяется из локального анализа фарадеевского МГДгенератора. Плотность продуктов сгорания на входе в МГД канал, с учетом компенсации падения давления во всем высокотемпературном тракте равна r- 0,27 кг/м3. Откуда входное сечение канала S дозвукового МГДГ со скоростью рабочего тела V=1000 м/с, температурой на входе 3200К, суммарным расходом холодной топливной смеси q= 5 М3/С с плотностью r1= 1,22 кг/м3, равно С учетом соразмеримости высоты и ширины канала принимаем: где В - 4 тл - магнитная индукция. Номинальное напряжение U = Uxx/2 - 500 В. Ток в канале определим из условия, что за счет вдува конвертированного газа проводимость погранслоя близка к проводимости ядра плазмы, которая при сформированных условиях равна s= 10 см/м. Вычислим сопротивление 1 м длины канала и ток на 1 м длины в предположении равенства внутреннего и внешнего сопротивления цепи Откуда отдаваемая мощность наїм длины канала Длина канала задается температурой в конце канала, которая не может быть ниже 2500К. Полагая теплоемкость рабочего тела в канале постоянной, получим уменьшение входной энтальпии на 8 мВт, куда входят тепловые потери в МГД канале и полезная генерируемая электрическая мощность. Для МГДГ такого масштаба эти величины соизмеримы и длина МГД канала составляет - 4 м, а полезная электрическая мощность 4 мВт. Тепловые потери в таком канале проверим по экспериментально полученным тепловым потокам на огневые стенки комбинированного исполнения, которые составляют g = 0,5-1 мВт/м2. Учитывая, что МГД канал, как правило, выполняется расширяющимся, огневая поверхность 4-метрового канала составляет 5 м2 и суммарный тепловой поток на стенку приблизительно равен 4 мВт. Правильность выполненной оценки электрической мощности проверяется по двум показателям: плотности потока на электрод и продольной электрической напряженности в канале. Полученная плотность тока превышает реализуемую величину в МГД каналах с неуправляемым пограничным слоем (около 1 а/см ) и может быть получена только за счет вдува в погран-слой высокотемпературного восстановительного газа. Продольная напряженность электрического поля Ех при В = 4 тл и номинальном токе близка к поперечной на холостом ходу Эта величина также близка к экспериментально полученным предельным значениям для электродного шага - 2 см и допустимом напряжении - 80 в, реализуемом при вдуве в межэлектродный зазор восстановительного газа. Если вести пароуглекислотную конверсию всех продуктов сгорания до СО и Н2, в конверс-аппарат необходимо подавать еще 5300 ккал на каждые 1 м3 СО2 + 2 м3 Н2О. При сохранении состава восстановительного газа по СО и Н2 и отсутствии в нем СО2 и Н2О это тепло образуется при введении дополнительного метана и кислорода в конверс-аппарат. На каждые 1 м СО2 + 2м3 Н2О вводится дополнительно 15 м СН4 и 7,5 м3 О2. Итого на 1 м СН4 подаваемого в камеру сгорания 1, в конверс-аппарате приходится 18 м3 СН4 + 7,5 м3 О2. При таком исполнении энерготехнологическая установка практически превращается в технологическую. Полученный восстановительный газ при температуре 1150К, запыленный макрочастицами поташа, подают в фильтр грубой очистки 7, где улавливается большая часть ионизирующейся присадки и сбрасывается в узел регенерации 8. Температура восстановительного газа после фильтра достаточно велика (> 1000К), поэтому его подают в металлические рекуператоры 11,10, где производят предварительный нагрев составляющих топливной смеси до 1000К без изменения их химсостава с одновременным понижением температуры восстановительного газа до 500К. При такой температуре выполняют тонкую очистку восстановительного газа рукавными фильтрами или электрофильтрами 9 и выдают газ потребителю, а уловленные соединения ионизирующейся присадки направляют в узел регенерации 8, откуда -. в камеру сгорания 1. Описанный процесс генерации электрической энергии и получения восстановительного газа реализуется при неизменных входных параметрах составляющих топливной смеси по линиям 17 и 18 и выходных параметрах - генерируемой электрической мощности Р э по линии 19 и восстановительного газа по линии 20. Но поскольку и потребители по линиям 19,20 работают в нестационарных режимах, и неизбежны колебания состава поступающего природного газа, а также существуют естественные турбулентные флюктуации в газовых потоках установки, возможны отклонения процессов от описанных, Поэтому необходимы специальные приемы по поддержанию качества функционирования заявляемого способа в динамике. В первую очередь необходимо рассмотреть операцию по устойчивости режима получения восстановительной составляющей топливной смеси по линии 15. Ее состав по a 1 определен несколькими ограничениями как сверху, так и снизу. Первое ограничение по a 1 состоит в том, что восстановительная составляющая должна быть невоспламеняема при любых допустимых колебаниях ее состава и температуры транепорта, вызванных нестационарными явлениями. Это условие выполняется легко для газовоздушных смесей, критическое значение коэффициента расхода окислителя у которых aкр = 0,6. При степенях обогащения g02 > 0,21 aкр падает. На фиг. 2 приведена зависимость aкр = f(go 2)> откуда видно, что для чистого кислорода (gо2 = І.0) a кp = 0.32 и очень близко к нижнему пределу, который выбирается из второго ограничения на a 1, связанного с отсутствием сажеобразования в процессе транспорта и нагрева в регенераторе восстановительной составляющей. Теоретическая величина a 1, ниже которой начинается процесс сажеобразования, определяется из уравнения откуда следует расход кислорода на полное сжигание метана по реакции СH4 + 2О2 = СО2 + Н2О. При a a minвозможны локальные значения a< amin, то необходимо предусмотреть меры по устранению сажи. Энергетические и материальные потери, связанные с появлением сажи в регенеративном теплообменнике 5 заявляемого способа, устраняются за счет оригинальной организации процесса. Поскольку насадка регенератора, где происходит разложение метана и выпадение сажи, периодически в период нагрева регенератора омывается продуктами сгорания, содержащими H2Q и СО2, то происходит газификация углерода продуктами сгорания. При температуре более 1370К газификация углерода протекает по реакциям и, в результате, происходит очистка регенератора от выпавшей сажи. Образующиеся продукты газификации сажи СО и Н2 поступают в конверс-аппарат и, таким образом, увеличивают выход восстановительного газа. Третье ограничение по a 1 связано с хладоресурсом восстановительной составляющей. Реакция неполного горения метана идет с выделением тепла, поэтому выигрыш по температуре в камере сгорания МГДГ от нагрева восстановительной смеси возможен только в том случае, если эффект, полученный от увеличения объема продуктов конверсии по реакциям газификации углерода, будет превышать эффект выделившегося тепла. Это хорошо видно на фиг. 3 и 4. С ростом а выход продуктов реакции уменьшается от 1,7 до 1 (фиг. 3), а тепловой эффект растет (фиг. 4). Поэтому хладоресурс смеси резко падает. На фиг. 5 приведен хладоресурс газовоздушной смеси при нагреве ее до 2000°С (начальная температура - 25°С); откуда следует, что в интервале a= 0,25-0,30 хладоресурс газовоздушной смеси, составляющий 890730 ккал/м3, выше чем у азота и воздуха (соответственно 708 и 720 ккал/м3). При увеличении степени обогащения воздуха (дог) этот эффект усиливается, так как уменьшается количество балластного азота и отношение полученного объема газа к исходному растет быстрее. Поэтому a 1 восстановительной составляющей должно выбираться минимально допустимым как по условиям сажеобразования, так и с точки зрения максимальной энтальпии восстановительной составляющей перед камерой сгорания. Вторым узлом, где в нестационарных режимах возможно появление сажи, является конверс-аппарат, режим работы которого определяется также двумя противоречивыми требованиями. Завершенность процесса пароуглекислотной конверсии ограничивает температуру в конверс-аппарате снизу, что достигается использованием в низкотемпературной части конверс-ап парата катализаторов, например, никелевых, которые эффективно работают при температуре до 1150К. С другой стороны процесс улавливания присадки связан с температурой плавления поташа, которая ограничивает температуру на выходе конверс-аппарата сверху. Во всем тракте от камеры сгорания до входа в конверс-аппарат 6 присадка находится в газообразном состоянии, поэтому стенки всех газоходов выполнены футерованными с температурой огневой поверхности более 1500К. Изменение агрегатного состояния соединений присадки в конверс-аппарате, где диапазон изменения температур 2000-1 ІБОКобеспечивает переход соединений присадки от газообразных к твердым с одновременным изменением химсостава от едкого кали к поташу в виде субмикронных частиц. Первоначальное улавливание этих частиц происходит в фильтре грубой очистки 7, где совместно с поташем из потока восстановительного газа извлекаются частицы сажи, появляющиеся в конверс-аппарате. В дальнейшем при регенерации присадки частицы сажи остаются в водном растворе поташа в виде суспензии. Попадая в камеру сгорания, сажа дожигается, тем самым увеличивается тепловая мощность установки и устраняются энергетические и материальные потери.

ДивитисяДодаткова інформація

Автори англійськоюYakovlev Viacheslav Serhiiovych, Shtefan Valentyn Volodymyrovych, Kachurin Oleksandr Kharytonovych, Veselov Valentyn Vasyliovych, Kotov Viktor Hryhorovych

Автори російськоюЯковлев Вячеслав Сергеевич, Штефан Валентин Владимирович, Качурин Александр Харитонович, Веселов Валентин Васильевич, Котов Виктор Григорьевич

МПК / Мітки

МПК: H02K 44/00

Мітки: установці, спільного, відновного, мгд, енергії, енерготехнологічній, електричної, виробництва, газу, спосіб

Код посилання

<a href="https://ua.patents.su/8-21036-sposib-spilnogo-virobnictva-elektrichno-energi-i-vidnovnogo-gazu-na-energotekhnologichnijj-mgd-ustanovci.html" target="_blank" rel="follow" title="База патентів України">Спосіб спільного виробництва електричної енергії і відновного газу на енерготехнологічній мгд установці</a>

Попередній патент: Спосіб виготовлення бетонних виробів в формах для литва та пристрій для його реалізації

Наступний патент: Пристрій для очистки труб теплообмінника

Випадковий патент: Спосіб очищення фільтратів полігонів твердих побутових відходів без витрат зовнішньої енергії