Спосіб очищення забрудненого горючого газу

Номер патенту: 26804

Опубліковано: 12.11.1999

Автори: Екстрьом Клас, Ковалік Ваклав, РЕНСФЕЛЬТ Ерік, ЕСПЕНЕС Бенгт-Гьоран, Вальдхейм Ларс

Формула / Реферат

1. Способ очистки загрязненного горючего газа, полученного из углеродистого материала в процессе его газификации, включающий обработку очищаемого газа в отдельном реакторе тонкоизмельченным карбонатом кальция-магния, преимущественно в виде доломита, и/или продуктом его обжига в виде циркулирующего псевдоожиженного слоя в интервале температур до 1000°C при использовании очищаемого газа в качестве псевдоожижающего агента, отличающийся тем, что очистку ведут в реакторе шахтного типа при средней плотности псевдоожиженного слоя 80 - 250кг/м3 при температуре не ниже 600°C.

2. Способ по п.1, отличающийся тем, что материал псевдоожиженного слоя, потерявший активность из-за осаждения углерода, отводят из реактора и заменяют эквивалентным количеством свежего материала или активированного материала путем обработки кислородсодержащим газом и/или паром в отдельной зоне активации или в системе, обеспечивающей циркуляцию материала псевдоожиженного слоя после его сепарации.

3. Способ по п.2, отличающийся тем, что указанную активацию ведут в интервале температур 600 - 1000°C.

4. Способ по пп.1 - 3, отличающийся тем, что скорость газа в реакторе поддерживают на уровне ниже 10м/с.

5. Способ по пп.1 - 4, отличающийся тем, что время пребывания очищаемого газа в реакторе поддерживают в интервале 0,2 - 20с.

6. Способ по пп.1 - 5, отличающийся тем, что газ после реактора охлаждают до 150 - 300°C и обеспыливают.

Текст

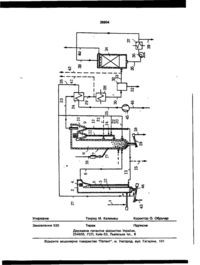

1. Способ очистки загрязненного горючего газа, полученного из углеродистого материала в процессе его газификации, включающий обработку очищаемого газа в отдельном реакторе тонкоизмельченным карбонатом кальция-магния, преимущественно в виде доломита, и/или продуктом его обжига в виде циркулирующего псевдоожиженного слоя в интервале температур до 1000°С при использовании очищаемого газа в качестве псевдоожижающего агента, отличающий* с я тем, что очистку ведут в реакторе шахтного типа при средней плотности псевдоожиженного слоя 80-250 кг/м 3 при температуре не ниже 600°С. 2. Способ по п. 1, о„т л и ч а ющ и й с я тем, что материал псевдоожиженного слоя, потерявший активность изза осаждения углерода, отводят из реактора и заменяют эквивалежным количеством свежего материала или активированного материала путем обработки кислородсодержащим газом и/ил и паром в отдельной зоне активации или в системе, обеспечивающей циркуляцию материала псевдоожиженного слоя после его сепарации. 3. Способ по п. 2, отличающ и й с я тем, что указанную активацию ведут в интервале температур 600-1000°С. 4. Способ по пп. 1-3, о т л и ч а ю щ и й с я тем, что скорость газа в реакторе поддерживают на уровне ниже 10 м/с. 5. Способ по пп. 1-4, о т л и ч а ю* щ и й с я тем, что время пребывания очищаемого газа в реакторе поддерживают в интервале 0,2-20 с. 6. Способ по пп. 1-5, о т л и ч а гащ и й с я тем, что газ после реактора охлаждают до 150-300°С и обеспыливают. Os 00 О о Изобретение относится к способу очистки неочищенного газа, произведенного из углеродистого материала с помощью процесса газификации, в котором очистка происходит во вторичной зоне, отделенной от газификатора процесса газификации. Неочищенный газ, произведенный из различных видов биотоплива и используемый в качестве топливного, является ценным заменителем нефти в тех случаях его применения, когда требования процесса делают непосредственное сжигание твердого топлива невозможным, нап 26804 ример, при обжиге извести или преобразовании имеющихся котлов, работающих на нефти. Для других видов применения, например для одновременной выработки электрической энергии и тепла с использованием дизельных двигателей, установлены очень высокие требования в отношении чистоты газа, касающиеся прежде всего смол и пыли. Кроме того, аспекты, связанные с охраной окружающей среды, зачастую определяют требования в отношении низких концентраций соединений, которые при сгорании образуют такие вредные эмиссии, как Nox, So x и различные хлористые соединения. Последнее в первую очередь относится к газу, произведенному из топлива из отходов. Этим требованиям в отношении чистоты газа может отвечать очистка неочищенного газа соответствующим способом. Газификация топлива из отходов с последующей очисткой неочищенного газа является выгодным с точки зрения охраны окружающей среды способом извлечения энергии из отходов путем использования очищенного газа в имеющихся котлах или для совместной выработки электроэнергии и тепла в дизельных двигателях и/или котлах. Кроме того, использование неочищенного газа связано с другими техническими проблемами. При температуре ниже 1200°С в неочищенном газе, произведенном путем газификации из углеродистого материала, например угля, торфа, коры дерева или топлива из отходов, всегда присутствует смола, которая ограничивает использование сжиганием горячего газа в непосредственном или близком контакте с газификатором. Эксплуатационные неполадки, вызванные осаждением смолы на устройствах и арматуре, являются большой проблемой, ограничивающей возможности использования. Кроме того, во время горения горячего газа азот и в некоторых случаях также сера (например, из торфа), присутствующие в связанном состоянии в смолах, а также аммиак, Н„8 (торф) или HCI из топлива из отходов образуют эмиссии, оказывающие пагубное воздействие на окружающую среду (Nox, SOX и HCI соответственно и хлористые углеводороды, т.е. диоксины). Несмотря на обширные исследования, касающиеся конверсии смолы и аммиака, до сих пор не разработан процесс, который позволил бы достичь в промышленном масштабе достаточной степени 5 10 15 20 25 30 35 40 45 50 55 очистки неочищенного газа. Традиционным способом уменьшения содержания смол в неочищенном газе является его промывание, но присутствие аэрозольных образований в скруббере делает удаление смолы неэффективным, кроме того, получается производственная вода с высоким содержанием органических соединений и аммиака. Впоследствии эта вода должна в свою очередь подвергнуться очистке до спуска в канализацию. При газификации топлива из отходов производственная вода содержит в высокой концентрации растворенную соленую кислоту или нашатырь. При газификации видов топлива, более богатых серой, например, торфа или угля, неочищенный газ также следует подвергать очистке для удаления сероводорода. За прототип заявляемого изобретения принят способ очистки загрязненного газа, полученного из углеродистого материала в процессе его газификации, включающий обработку очищаемого газа в отдельном реакторе тонкоизмельченным карбонатом кальция-магния, преимущественно в виде доломита, и/или продуктом его обжига в виде циркулирующего псевдоожиженного слоя в интервале температур до 1000°С при использовании очищаемого газа в качестве псевдоожижающего агента. Недостаток изобретения заключается в том, что степень чистоты газа, обрабатываемого согласно известного способа, недостаточна для использования его в качестве топлива из-за присутствия в нем в значительных количествах смол, аммиака, хлорида, сероводорода и других вредных примесей. Такой неудовлетворительный состав газа выдает используемый в известном способе реактор, конструкция и условия эксплуатации которого не обеспечивают высококачественной очистки. В основу изобретения поставлена задача обеспечения высокой чистоты газа в способе очистки загрязненного горючего газа путем обработки его в реакторе шахтного типа и выбора оптимального технологического режима и условий проведения процесса очистки, в частности, температуры проведения процесса и плотности псевдоожиженного слоя, что позволяет осуществлять сепарацию обрабатываемого газа на отдельные фазы, активизировать контакт между последними и каталитическим и адсорбирующим материалом, и тем самым конверсировать смолы и аммиак, а также адсорбировать хлорид 26804 и другие побочные продукты, содержащиеся в неочищенном газе. Поставленная задача достигается за счет того, что в способе очистки загрязненного газа, полученного из углеродистого материала в процессе его газификации, включающего обработку очищаемого газа в отдельном реакторе тонкоизмельченным карбонатом кальция-магния, преимущественно в виде доломита, и/или продуктом его обжига в виде циркулирующего псевдоожиженного слоя в интервале температур до 1000°С при использовании очищаемого газа в качестве псевдоожижающего агента, согласно изобретения, очистку ведут в реакторе шахтного типа при средней плотности псевдоожиженного слоя 80-250 кг/м 3 при температуре не ниже 600°С. При этом материал псевдоожиженногс слоя, потерявший активность из-за осаждения углерода, отводят из реактора и заменяют эквивалентным количеством свежего материала или активированного материала путем обработки кислородсодержащего газа и/или пара в отдельной зоне активации или в системе, обеспечивающей циркуляцию материала псевдоожиженного слоя после его сепарации, причем указанную активацию ведут в интервале температур 600-1000°С, а скорость газа в реакторе поддерживают на уровне ниже 10 м/с, и время пребывания очищаемого газа в реакторе поддерживают в интервале 0,2-20 с. Кроме того, газ после реактора охлаждают до 150-300°С и обеспыливают. Таким образом, изобретение относится к способу очистки содержащего смолу и аммиак неочищенного газа, в особых случаях содержащего также значительные количества хлористого водорода, причем газ производится с помощью произвольного процесса газификации из углеродистого материала, например коры дерева торфа или топлива из отходов, в котором во вторичной зоне в контакте с соответствующим активным (каталитическим и, возможно, абсорбирующим) материалом, например доломитом, происходит конверсия смолы и аммиака, присутствующих в неочищенном газе, в предпочтительном варианте до такого уровня, при котором остаточное содержание составляет ниже 3 500 и 300 мг/м соответственно. В особых случаях одновременно имеет место абсорбция хлористого водорода почти до уровня термодинамического равновесия. Вторичная зона состоит из шахты быстрой циркуляции с флюидизированным 5 10 15 20 25 30 35 40 45 50 55 6 слоем, содержащей материал, по крайней мере в основном в форме активного материала, например доломита. При этом условии вторичная зона может также быть объединена с произвольным газификатором в сочетании с шахтой быстрой циркуляции с флюидизированным слоем, которому однако будет предшествовать первичный сепаратор частиц или газификатор другого типа. Мы обнаружили, что достаточная степень конверсии смол и аммиака и в особых случаях одновременная абсорбция хлористого водорода могут быть достигнуты сначала путем сепарации содержащего смолу газа от подвергаемых пиролизу более крупных частиц топлива в зоне газификации и затем во вторичной зоне в форме шахты быстрой циркуляции с флюидизирующим слоем, где осуществляется контакт газа с соответствующим активным материалом, таким как доломит, при соответствующих параметрах процесса. Если углеродистый материал содержит также серу в значительных количествах, что характерно, например, для торфа, то на каталитическом и абсорбирующем материале, безусловно, будет происходить абсорбция сероводорода. Количество активного материала, которое требуется по отношению к количеству неочищенного газа, определяется требуемой пространственной скоростью для каталитической конверсии смол и аммиака и зависит от нескольких параметров, таких как температура, время пребывания газа в процессе, размер частиц активного материала, парциальное давление веществ, участвующих в реакции и степень деактивизации активного материала. Слишком низкая температура и/или парциальное давление СО2 могут привести к конверсии смолы, вызывающей осаждение угля на активном материале, что приводит к деактивизации. Если это происходит, материал может быть активизирован путем обработки окисляющим газом, например, воздухом и/или паром. Абсорбция HCI и/или H2S происходит настолько быстро при температуре осуществляемого процесса, что эти реакции начи нают почти полностью определяться уров нем равновесия и приводят к расходу активного материала, соответствующего образовавшемуся твердому хлориду/и суль сиду соответственно. Таким образом мы обнаружили, что абсорбция хлорида (и в некоторых случаях также сероводорода) на активном материале, таком как доломит, является 26804 быстрой реакцией и требует присутствия значительно меньшего количества активного материала по отношению к потоку газа, чем каталитическая конверсия смол и аммиака. Использование вторичной зоны в форме шахты быстрой циркуляции с флюидизированным слоем создает значительные преимущества. Такая шахта способна удалять пыль, принесенную из газификатора, обеспечивает очень ровные температуры в зоне реакции, а также гомогенный контакт между газом и шахтным материалом, то есть создает незначительный риск колебаний степени конверсии/абсорбции. Кроме того, размер частиц можно в значительной степени уменьшить для тех случаев, в которых это необходимо, чтобы обеспечить увеличение конверсии при данной температуре и пространственной скорости. Значительная эрозия шахтного материала приводит также к увеличению доступной активной поверхности. Далее вторичную зону, сконструированную как шахта быстрой циркуляции с флюидизированным слоем, целесообразно объединить с произвольным газификатором в сочетании с такой шахтой, который оснащен просто первичным сепаратором частиц, или газификатором другого типа При увеличении масштабов достигаются также относительно небольшие диаметры поскольку скорости газа могут поддерживаться на относительно высоком уровне, примерно до 10 м/с, в предпочтительном варианте до 6 м/с В случае, если газификатор состоит из газификатора в сочетании с шахтой быстрой циркуляции с флюи^лированным слоем, может быть таким » г разом осуществлено непосредственное о динение после первичной сепарации п «ли. Если активный материал используется в качестве шахтного материала в газификаторе в сочетании с шахтой быстрой циркуляции с флюидизированным олоем вторичную зону можно выгодным образом объединить с газификатором, например, таким образом, чтобы после вторичной зоны пыль из вторичного сепаратора частиц в результате полного или частичного рециклирования поступала в гтификатор. Таким путем общие потери _

ДивитисяДодаткова інформація

Автори англійськоюExtriom Klas, Kovalik Vaklav, Waldheim Lars

Автори російськоюЭкстрем Клас, Ковалик Ваклав, Вальдхейм Ларс

МПК / Мітки

МПК: C10K 1/00, B01D 53/34

Мітки: спосіб, горючого, газу, очищення, забрудненого

Код посилання

<a href="https://ua.patents.su/8-26804-sposib-ochishhennya-zabrudnenogo-goryuchogo-gazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення забрудненого горючого газу</a>

Попередній патент: Мінеральний пластинчастий наповнювач для композиційних матеріалів

Наступний патент: Пристрій для ходьби

Випадковий патент: Спосіб прогнозування ризику захворювання карієсом у дітей