Система керування трансмісією гусеничної машини

Номер патенту: 32808

Опубліковано: 26.05.2008

Автори: Саєнко Дмитро Валерійович, Богачев Сергій Веніамінович, Гращенков Геннадій Павлович, Литвин-Попович Ігор Анатолійович, Липовець Валерій Володимирович, Клименко Іван Вікторович, Зімін Дмитро Борисович

Формула / Реферат

1. Система керування трансмісією гусеничної машини, що включає приводи керування зчепленням, переключенням передач і поворотом машини, кінематично зв'язаних з золотниками в гідравлічній частині приводів, гідравлічний розподільник керування рухливими муфтами реверса (ГРКРМ), убудованими в бортові редуктори, яка відрізняється тим, що ГРКРМ виконаний у вигляді двох однакових паралельно розташованих у єдиному корпусі гідроциліндрів, кожний з яких у середній частині розділений кільцевою проточкою на дві рівні по довжині частини, що перевищують довжину поршня, шток якого виконаний як єдине ціле з сполученим своїми вихідними каналами з однією з рухливих муфт чотириходовим двопозиційним золотником, один торець якого, що примикає до штока, постійно сполучений з напірною магістраллю насоса, а протилежний торець сполучений з вихідним каналом автономного триходового двопозиційного електрогідроклапана, кільцеві проточки згаданих гідроциліндрів сполучені між собою і з вихідним каналом третього триходового двопозиційного електрогідроклапана, причому, діаметр кожного золотника менше діаметра поршня, але більше діаметра його штока, а розташована між гідроциліндром і золотником частина штока охоплена зливною порожниною, довжина якої перевищує хід поршня і сполучена через виконані в штоку і поршні канали з кільцевою канавкою, що передбачена на поршні, та через дросельні отвори, які виконані в тілі поршня, сполучена з порожнинами гідроциліндра.

2. Система за п. 1, яка відрізняється тим, що кожний золотник обладнаний хвостовиком з убудованими в нього підпружиненими фіксаторами, для яких передбачені фіксуючі гнізда, які відповідають двом крайнім положенням золотника.

3. Система за п. 1, яка відрізняється тим, що кожний із трьох електрогідроклапанів обладнаний подовжніми пазами плунжера з конічними торцями, поміщеного в сполученій з вихідним каналом камері, між торцями двох співвісних отворів, перший з яких сполучений з напірною магістраллю насоса, а другий - із зливом, причому торець плунжера, який звернений до першого отвору, підпружинений, а протилежний йому торець за допомогою рухливого ущільнення стержня зв'язаний із штовхачем електромагніта.

4. Система за п. 1 і 3, яка відрізняється тим, що рухливе ущільнення стержня виконане у вигляді тонкостінної фторопластової втулки з буртом, яка охоплена гумовим кільцем, притиснутим в осьовому напрямку до бурта за допомогоюфланця з необхідним зусиллям.

Текст

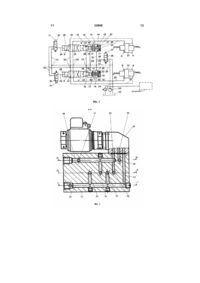

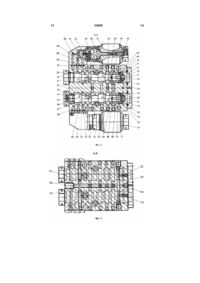

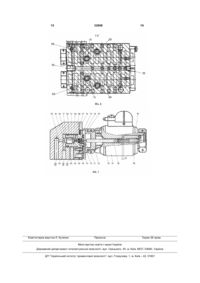

1. Система керування трансмісією гусеничної машини, що включає приводи керування зчепленням, переключенням передач і поворотом машини, кінематично зв'язаних з золотниками в гідравлічній частині приводів, гідравлічний розподільник керування рухливими муфтами реверса (ГРКРМ), убудованими в бортові редуктори, яка відрізняється тим, що ГРКРМ виконаний у вигляді двох однакових паралельно розташованих у єдиному корпусі гідроциліндрів, кожний з яких у середній частині розділений кільцевою проточкою на дві рівні по довжині частини, що перевищують довжину поршня, шток якого виконаний як єдине ціле з сполученим своїми вихідними каналами з однією з рухливих муфт чотириходовим двопозиційним золотником, один торець якого, що примикає до штока, постійно сполучений з напірною магістраллю насоса, а протилежний торець сполучений з вихідним каналом автономного триходового двопозиційного електрогідроклапана, кільцеві U 2 (11) 1 3 (БКП), а також гідравлічний розподільник керування рухливими муфтами реверса (ГРКРМ), убудованими в бортові редуктори. Система керування - механогідравлічна і складається з механічних задаючих пристроїв, приводів переключення передач, зчеплення і повороту, і гідравлічних виконавчих пристроїв у вигляді механізмів розподілу, що з'єднані між собою системою тяг, валів і важелів. Керування відбувається зміною напрямку потоку мастила, що подається від системи гідрокерування трансмісією відповідно до переміщення механічних задаючих пристроїв. Гідравлічний розподільник керування рухливими муфтами зв'язаний механічно з важельним механізмом вибору передач, на якому розташована гребінка з фіксуючими пазами переднього і заднього ходу для важеля вибирача, який обладнаний блокуючим пристроєм у вигляді упорної планки з електромеханічним приводом. Важельний механізм вибору передач дає можливість переміщати важіль вибирача з одного ряду фіксуючих пазів в інший і впливати на гідравлічний розподільник. Блокуючий пристрій з електромеханічним приводом виключає можливість переключення рухливих муфт під час руху машини. Для переключення передач водій переводить важіль вибирача у фіксуючі пази переднього чи заднього ходу, що відповідають номеру обраної передачі, впливаючи через вали і тяги на правий і лівий механізми розподілу. Усередині механізмів розподілу одночасно повертаються золотники переключення передач, забезпечуючи проходження мастила у відповідні канали до фрикціонів передачі, що включається. Всі інші фрикціони з'єднуються із зливом. При повороті водій переміщує один з важелів у відповідну сторону. Це переміщення через систему валів і тяг передається на важелі механізмів розподілу, повертаючи розміщений усередині відповідного механізму розподілу золотник повороту, включаючи в БКП нижчу передачу. При вимиканні зчеплення водій натискає на педаль зчеплення. Це переміщення передається через відповідні вали і тяги на механізми розподілу. При цьому одночасно в обох механізмах переміщуються золотники регуляторів тиску. Золотники перекривають підведення мастила від гідросистеми і з'єднують бустери працюючих фрикціонів із зливом. Момент на ведучі колеса не передається. При керуванні рухливими муфтами водій зупиняє гусеничну машину, установлює нейтральну передачу і переводить важіль вибирача передач з одного ряду фіксуючих пазів в інший ряд. Переміщення трансформується важельним механізмом вибирача і через систему тяг і валів передається на важіль золотникового гідравлічного розподільника, який одночасно, в обох БКП переключає підведення мастила у відповідні порожнини керування рухливими муфтами. під час переключення рухливих муфт Якщо гусенична машина рухається, то переміщення важеля вибирача з одного ряду фіксуючих пазів в інший (чи навпаки) блокується електромеханічним блокуючим пристроєм. 32808 4 Блокування знімається після одержання від блоку автоматики сигналу про повну зупинку машини. Описана система керування трансмісією гусеничної машини має наступні недоліки: 1. Великі зусилля на рукоятці вибирана і складність конструкції як самого вибирана, так і кінематичного ланцюга, що зв'язує його з виконавчими пристроями, важелями, тягами, валамиСкладність керування і тривалий процес 2. та ін. переключення реверса, тому що необхідно маніпулювати рукояткою вибирача по складній траєкторії, виконуючи нею подовжні і поперечні переміщення в процесі установки її з фіксуючих гнізд одного ряду у фіксуючі гнізда другого ряду. 3. Через складність маніпулювання рукояткою вибирача не виключені помилкові переключення, що знижує безпеку водіння. 4. Відсутня можливість роздільного (автономного) керування лівою і правою рухливими муфтами, що погіршує експлуатаційну характеристику машини, оскільки, наприклад, через це неможливий поворот машини навколо власної осі на підвищених швидкостях. 5. Відсутня можливість дистанційного керування реверсом, що неприпустимо, наприклад, у випадку розміщення водія в обертовій вежі, коли виключена можливість застосування корисної моделі поставлена задача В основу тяг. удосконалення системи керування трансмісією, що дозволить усунути перераховані вище недоліки, які наявні в найближчому аналогу. Поставлена задача вирішується за рахунок того, що в систему керування трансмісією гусеничної машини, яка включає приводи керування зчепленням, переключенням передач і поворотом машини, які кінематично з'єднані з золотниками в гідравлічній частині приводів, гідравлічний розподільник керування рухливими муфтами (ГРКРМ) реверса, убудованими в бортові редуктори, відповідно до пропонованої корисної моделі, ГРКРМ виконаний у вигляді двох однакових паралельно розташованих у єдиному корпусі гідроциліндрів, кожний з яких у середній частині розділений кільцевою проточкою на дві однакові по довжині частини, що перевищують довжину поршня, шток якого виконаний як єдине ціле і сполучений своїми вихідними каналами з однією з рухливих муфт чотириходовим двопозиційним золотником, один торець якого, що примикає до штока, постійно сполучений з напірною магістраллю насоса, а протилежний торець з'єднаний з вихідним каналом автономного триходового двопозиційного електрогідроклапана, кільцеві проточки згаданих гідроциліндрів сполучені між собою і з вихідним каналом третього триходового двопозиційного електрогідроклапана, причому діаметр кожного золотника менше діаметра поршня, але більше діаметра його штока, а розташована між гідроциліндром і золотником частина штока охоплена зливною порожниною, довжина якої перевищує хід поршня і сполучена через виконані в штоку і поршні канали з кільцевою канавкою, що передбачена на поршні та через дросельні отвори, які виконані в тілі поршня, 5 сполучена з порожнинами гідроциліндра. Кожний золотник обладнаний хвостовиком з убудованими в нього підпружиненими фіксаторами, для яких передбачені фіксуючі гнізда, що відповідають двом крайнім положенням золотника. Кожний із трьох електрогідроклапанів виконаний з подовжніми пазами плунжера з конічними торцями, розміщеного в камері між торцями двох співвісних отворів, перший з яких сполучений з напірною магістраллю насоса, а другий - із зливом, причому торець плунжера, який звернений до першого отвору, підпружинений, а протилежний йому торець, за допомогою рухливого ущільнення стержня зв'язаний із штовхачем електромагніта. Таке рішення поліпшить експлуатаційні характеристики машини і полегшить умови водіння, оскільки: а) Виключається необхідність прикладати до рукоятки вибирача великі подовжні і бічні зусилля і маніпулювати нею по порівняно складній траєкторії, перекидаючи з гнізд одного ряду в гніздо другого ряду. б) Спрощується конструкція вибирана за рахунок зменшення числа тяг, валів, важелів. в) Забезпечується можливість автономного керування лівою і правою муфтами реверса, чим досягається, наприклад, можливість швидких обертань машини навколо власної осі. г) Забезпечується можливість дистанційного керування реверсом машини, у тому числі в автоматичному режимі. Система керування трансмісією гусеничної машини зображена на кресленні, де: - на Фіг.1 приведене спрощене ізометричне зображення системи керування; - на Фіг.2 - принципова гідросхема гідравлічного розподільника керування рухливими муфтами реверса (ГРКРМ); - на Фіг.3 - розріз по А-А ГРКРМ на Фіг.1; - на Фіг.4 - розріз по Б-Б на Фіг.3; - на Фіг.5 - розріз по В-В на Фіг.3; - на Фіг.6 - розріз по Г-Г на Фіг.3; - на Фіг.7 - показаний у збільшеному (у 2 рази) масштабі один із трьох двопозиційних триходових електрогідроклапанів (показаних на Фіг.4 у натуральну величину). Система керування трансмісією гусеничної машини (див. загальне компонування на Фіг.1) включає приводи керування зчепленням 1, переключенням передач 2, поворотом машини 3, 4, що можуть бути виконані з ручним чи електромеханічним керуванням (наприклад, від крокового електродвигуна), чи електрогідравлічним, і кінематично зв'язані з золотниками в гідравлічній частині приводів механізмах розподілу 5 і 6, з'єднаних валами 7 і 8, розташованих на БКП 9і 10 і забезпечуючих тиск мастила в системі і включення відповідних фрикціонів БКП 9 і 10. Біля правого борта і корми розташований гідравлічний розподільник керування рухливими муфтами (ГРКРМ), 11. двох ГРКРМ 11 (Фіг.1) виконаний у вигляді однакових паралельно розташованих у єдиному корпусі 12 (Фіг.2 і 4) гідроциліндрів 13. Обидва гідроциліндри з усіма пов'язаними з ними 32808 6 елементами позначені надалі однаковими цифрами, через їхню повну подобу. Кожен гідроциліндр 13 у середній частині розділений кільцевою проточкою 14 на дві однакові по довжині частини 15 і 16, які перевищують довжину поршня 17, шток 18 якого виконаний як єдине ціле з сполученим своїми вихідними каналами 19 і 20 з однією з рухливих муфт 21 чотириходовим двопозиційним золотником 22, один торець «а» якого прилягає до штока 18, постійно сполучений через порожнину 23 з напірною магістраллю 24 насоса 25 за допомогою каналів 26, 27, а протилежний торець «б» через порожнину 28 сполучений з вихідним каналом 29 автономного триходового двопозиційного електрогідроклапана 30, обладнаного електромагнітом 31. Кільцеві проточки 14 згаданих гідроциліндрів 13 сполучені між собою каналами 32 і 33 і з вихідним каналом 34 за допомогою каналу 35 третього триходового двопозиційного електрогідроклапана 36 з електромагнітом 37. Діаметр «Dз» кожного золотника 22 менше діаметра «Dn» поршня 17, але більше діаметра dm його штока 18. Розташована між гідроциліндром 13 і золотником 22 частина штока 18 охоплена зливною кільцевою порожниною 38, виконаній у втулці 39, установленій по щільній посадці в корпусі 12. Довжина зливної кільцевої порожнини 38 перевищує хід поршня 17. Ця порожнина з'єднана через виконані в штоку 18 і поршні 17 канали 40, 41, 42 з кільцевою канавкою 43, передбаченій на поршні 17, яка через дросельні отвори (жиклери) 44 іКожний золотник тілі споряджений хвостовиком 45, виконані в 22 поршня 17, сполучена з 46 (Фіг.4) з убудо-ваними в нього підпружиненими порожнинами 16 і 15 гідроциліндра 13. кульковими фіксаторами 47, для яких передбачені фіксуючі гнізда у вигляді кільцевих розточок 48, виконаних у різьбовій пробці 49, що відповідають двом крайнім положенням золотника 22. Підведення мастила від напірної магістралі 24 насосом 25 до золотників 22 і до електрогідроклапанів 30 і 36 здійснюється відповідно по каналах 50, 51, 52, а зливання в бак 53 з них здійснюється відповідно по каналах 54, 55, 56, 57, 58. Зливальні порожнини 38 зв'язані з баком каналами 59, 57, 58. Кожний із трьох електроклапанів 30 і 36 (Фіг.2, 4, 7) виконаний у вигляді плунжера 60 і обладнаний подовжніми пазами 61 з конічними торцями 62 і 63. Плунжер 60 розміщений у камері 64, сполученій з вихідним каналом 29 (чи 34), між торцями двох співвісних отворів 65 і 66, перший з яких сполучений з напірною магістраллю 24 насоса 25 (Фіг.2) за допомогою каналу 55 (Фіг.7), а другий - із зливом через канал 67, кільцеву проточку 68 канал 51 і далі канал 57, 58, бак 53. Торець 62 плунжера 61, звернений до першого отвору 65, піджатий пружиною 69, а протилежний йому торець 63, за допомогою виведеного через рухливе ущільнення 70 стержня 71, зв'язаний із штовхачем 72 електромагніта 31 (чи 37). Рухливе ущільнення 70 стержня 71 виконано у вигляді тонкостінної фторопластової втулки з буртом 73, охопленої гумовим кільцем 74 прямокутного профілю, що притиснута в осьовому напрямку до бурту 73 за допомогою фланця 75 з 7 необхідним зусиллям, відрегульованим за допомогою набору компенсаційних прокладок 76 між фланцем і корпусом 77 електрогідроклапана, поміщених у розточці корпуса 30. Згадане зусилля відрегульоване так, щоб була забезпечена герметичність рухливого ущільнення 70 при мінімальній силі тертя в рухливій парі «стержень 71 - фторопластова втулка 73». Плунжер 61 має хвостовик 78, що контактує із стержнем 71. Між корпусами 30 і 77 розміщений набір компенсаційних прокладок 79, за допомогою яких відрегульований необхідний зазор між конічним торцем 62 плунжера 61 і торцем отвору 65. Цей зазор визначає величину робочого ходу плунжера 61. Він не повинен перевищувати робочий хід штовхача 72 електромагніта 31. Ця вимога забезпечується регулювальним гвинтом 80, убудованим у сердечник 81 електромагніта. Гвинт 80 відрегульований так, що при крайньому лівому робочому положенню (по кресленню) плунжера 61, коли він упирається конічним торцем 62 у торець отвору 65 був забезпечений невеликий зазор «Ж» (Фіг.7) між сердечником 81 і корпусом 82 електромагніта. Електромагніт установлено на різьбовому хвостовику 83 кришки 84. Для забезпечення герметичності торцевого з'єднання корпусів 30 і 77 прокладки 79 покриті герметиком. керування трансмісією гусеничної Система машини працює таким чином: Переключення передач здійснюється механізмами розподілу (МР) 5 і 6 за допомогою тяги 2, переміщуваній у випадку ручного керування за допомогою переключення водієм важеля вибирача (не показаний), а у випадку автоматичного керування, переміщуваного, наприклад, кроковим електричним чи електрогідравлічним приводом (не показані). Керуючий вплив із МР 5 передається через вал 8 також на МР 6. Усередині МР 5 і 6 одночасно повертаються золотники переключення передач, забезпечуючи проходження мастила у відповідні канали до фрикціонів передачі, що включається. Всі інші фрикціони з'єднуються із зливом. Поворот здійснюється переміщенням однієї з тяг 3 і 4 вручну за допомогою відповідного важеля повороту (не показаний) чи від автоматичного електромеханічного чи електрогідравлічного приводів (не показані). Це переміщення передається на важелі МР 5 чи 6, які повертають розміщений усередині МР золотник повороту, включаючи в БКП нижчу передачу. Вимикання зчеплення здійснюється тягою 1, переміщуваної від натискання водієм педалі зчеплення, чи, у випадку автоматичного керування, від електро або електрогідропривода. Тяга 1 повертає важіль лівого MP 6, а через вал 7 - важіль правого МР 5, при цьому одночасно в обох МР переміщаються золотники регуляторів тиску. Золотники перекривають підведення мастила від гідросистеми і з'єднують порожнини робочих фрикціонів із зливом. Момент на ведучі колеса не передається. При керуванні рухливими муфтами реверса 21 (Фіг.2) водій зупиняє машину, установлює нейтральну передачу і натискає відповідну електричну кнопку чи тумблер на щиті (пульті) 32808 8 водія (не показаний). При цьому електроблок подає електричну команду на включення чи відключення відповідного електромагніта 31 електрогідроклапана 30, у залежності від необхідного напрямку руху гусеничної машини. При відключених електромагнітах 31 машина рухається вперед, а при включених - назад. Одночасно від датчиків швидкості (не показані), убудованих в обох БКП, подається електрична команда на включення електромагніта 37 електрогідроклапана 36 (Фіг.2). При включенні електромагніта 37 сердечник 81 переміщує штовхач 72, стержень 71 і плунжер 61 ліворуч (по кресленню, Фіг.7). Конічний торець 62 притискається до торця отвору 65 і перекриває доступ мастила у вихідний канал 34 і, відповідно, в кільцеві проточки 14 (Фіг.2; 4). При цьому, одночасно правий торець 63 відкриває злив мастила з кільцевих проточек 14, через канали 33, 34 (Фіг.2, 4, 7) пази 60, отвори 66, 67, кільцеву проточку 68, канали 56 і 58. При знятті тиску в кільцевих проточках 14 поршень 17 (чи обидва поршні 17), що знаходилися до цього в одному із своїх крайніх положень, одержує можливість безперешкодно переміщатися в інше крайнє положення. Цим самим знімається блокування переміщення золотника 22. Якщо ж машина, у момент натискання водієм згаданої електричної кнопки чи тумблера на щиті (пульті) водія, продовжує рухатися, то електричні датчики швидкості, убудовані в БКП, не дадуть команду на включення електромагніта 37. При цьому електрогідроклапан 36 блокує переключення золотників 22. Блокування знімається тільки після одержання від блоку автоматики (на кресленні показаний) сигналу про повну зупинку машини. Площі робочих порожнин і діаметри Dз, Dn, dш підібрані так, що при наявності тиску в кільцевих проточках 14, поршень буде надійно утримуватися в одному із своїх крайніх робочих положень, незалежно від наявності чи відсутності тиску мастила в порожнинах 23 і 28. Таким чином, при знятті блокування переміщення золотників 22 за допомогою включення електромагніта 37 золотники 22 одержують можливість переміщатися в потрібному напрямку з одного крайнього положення в інше. При відключеному електромагніті 31 (Фіг.2, 4) мастило надходить через канали 55, отвір 65 у вихідний канал 29 і далі в порожнину 28. Під впливом тиску мастила на лівий торець золотника 22, останній переміщується праворуч (з креслення, Фіг.2, 4), переборюючи тиск мастила в порожнині 23, і відкриває прохід мастила з каналу 50 у канал 19 і в порожнину «у» рухливої муфти реверса 21. Остання, при цьому, включає хід машини «вперед» .При включеному електромагніті 31 електрогід-роклапан 30, аналогічно вищеописаному, перекриває хід мастила в порожнину 28, а відкриває злив з цих порожнин через канали 29, пази 60 (Фіг.7), отвір 66, канал 67, проточку 68, канали 51, 58 (Фіг.2). При цьому, тиском мастила в порожнині 23 на торець «а» золотник 22 переміщується ліворуч, відкриваючи прохід мастилу від насоса в порожнину «д» муфти 9 реверса, з'єднуючи порожнину «у» із зливом. Машина рухається назад. При одночасному переключенні обох золотників 22 в одному напрямку машина рухається прямо. Якщо один із золотників 22, включений на рух «вперед», а інший включений на рух «назад», машина буде виконувати обертальний рух навколо власної осі із швидкістю, установленій механізмами розподілу 5 і 6 (Фіг.1) чи здійснювати поворот з радіусом, що залежить від співвідношення швидкостей лівої і правої гусениць. Кільцеві канавки 43 у поршнях 17 перешкоджають перетіканню мастила під тиском з порожнини 16 у порожнину 15 гідроциліндра 13 при крайньому правому (Фіг.2) положенню поршня, а дросельні отвори 44 і 45 забезпечують витиснення через них мастила з порожнини 16 чи 15 у зливну порожнину 38 через канали 42, 41, 40 при переміщенні поршня з одного крайнього, положення в інше. Ці отвори мають невеликий діаметр, що дорівнює ≈(0,3...0,4)мм і забезпечують витрату мастила ≈(0,3...0,5)л/хв, достатню для швидкого переключення золотника. 32808 10 Кулькові фіксатори 47 забезпечують фіксацію золотника в крайніх положеннях, завдяки чому забезпечується запам'ятовування золотником 22 свого положення при відключенні обертання насоса 25, тобто при зупинці двигуна. Конструкція електрогідроклапана 30 (36) забезпечує, при порівняно малих його габаритах, на його виході гідравлічний керуючий імпульс досить великої потужності, щоб перебороти силу тертя в золотниковій парі і забезпечити досить швидке переключення золотника 22. Перевагою описаної системи керування трансмісією гусеничної машини, у порівнянні з зазначеним вище найближчим аналогом, є те, що вона полегшує умови водіння і підвищує, в цілому, експлуатаційні характеристики машини. Описана система керування була використана на танках Т-72МП, МВТ-2000, виріб 478Б, пройшла стендові, конструкторсько-доводочні і ходові випробування, які підтвердили її працездатність. 11 32808 12 13 32808 14 15 Комп’ютерна верстка Л. Купенко 32808 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюControl system of transmission of caterpillar vehicle

Автори англійськоюLypovets Valerii Volodymyrovych, Lytvyn-Popovych Ihor Anatoliovych, Bogachev Sergii Veniaminovych, Klymenko Ivan Viktorovych, Hraschenkov Hennadii Pavlovych, Zimin Dmytro Borysovych, Saienko Dmytro Valeriiovych

Назва патенту російськоюСистема управления трансмиссией гусеничной машины

Автори російськоюЛиповец Валерий Владимирович, Литвин-Попович Игорь Анатольевич, Богачев Сергей Вениаминович, Клименко Иван Викторович, Гращенков Геннадий Павлович, Зимин Дмитрий Борисович, Саенко Дмитрий Валерьевич

МПК / Мітки

МПК: B60K 20/02, B62D 1/10

Мітки: система, керування, трансмісією, гусеничної, машини

Код посилання

<a href="https://ua.patents.su/8-32808-sistema-keruvannya-transmisiehyu-gusenichno-mashini.html" target="_blank" rel="follow" title="База патентів України">Система керування трансмісією гусеничної машини</a>

Попередній патент: Вакуум-апарат для кристалізації цукрози з цукровмісних розчинів

Наступний патент: Електрогідравлічна система керування трансмісією гусеничної машини

Випадковий патент: Установка для утилізації тепла конвертерних газів