Спосіб одержання електричної енергії з органічних речовин

Формула / Реферат

Способ получения электрической энергии из биологического сырьевого материала, отличающийся тем, что электрическую энергию получают из фракции C4 растительного происхождения в качестве биологического сырьевого материала, в частности из перинированной фракции C4 тростниковых растений, с небольшим содержанием в сырье серы, которая, в основном, содержит элементы; углерод, водород, кислород и азот, с помощью топливных элементов, причем осуществляют этап, который состоит в том, что биологические сырьевые материалы в окислительном реакторе аллотермически с помощью содержащего, в основном, водяной пар газообразующего средства превращают в горючий газ, который содержит окись углерода и водород, этап, который состоит в том, что отводимый из окислительного реактора горючий газ в сепараторе освобождают от взвесей, этап который состоит в том, что в водообменном реакторе освобожденный от взвесей горючий газ при подаче водяного пара и тепла преобразуют в трансформированный горючий газ из водорода и двуокиси углерода, этап, который состоит в том, что для оттока используют топливные элементы, которые имеют пористый анод, пористый катод и содержащий фосфорную кислоту электролит, причем тепло для реакции газообразования в окислительный реактор подают с помощью теплонесущего газа через теплообменник, и в окислительном реакторе устанавливают количественное соотношение кислорода и биологического сырья и температуру газовой фазы такими, что горючий газ практически выходит свободным от азота.

2. Способ по п. 1, отличающийся тем, что электрическую энергию получают из фракции C4 растительного происхождения, в частности, из перинированной фракции C4 растительного происхождения с небольшим содержанием в сырье серы, которая, в основном, содержит элементы: углерод, водород, кислород и азот, с помощью топливных элементов, причем осуществляют этап, который состоит в том, что биологические сырьевые материалы в окислительном реакторе аллотермически с помощью содержащего, в основном, водяной пар газообразующего средства превращают в горючий газ, который содержит окись углерода и водород, этап, который состоит в том, что отводимый из окислительного реактора горючий газ в сепараторе освобождают от взвесей, этап, который состоит в том, что в водообменном реакторе освобожденный от взвесей горючий газ при подаче водяного пара и тепла превращают в трансформированный горючий газ из водяного пара и двуокиси углерода, этап, который состоит в том, что для оттока используют топливные элементы, которые имеют пористый анод, пористый катод и электролит из обогащенного углеродом расплава.

3. Способ по п. 1 или 2, отличающийся тем, что электрическую энергию получают из фракции С4 растительного происхождения в качестве биологического сырья, в частности, из перинированной фракции C4 тростниковых растений с небольшим содержанием в сырье серы, которая содержит, в основном, элементы углерод, водород, кислород и азот, с помощью топливных элементов, причем осуществляют этап, который состоит в том, что биологические сырьевые материалы в окислительном реакторе аллотермически с помощью содержащего, в основном, водяной пар газообразующего средства превращают в горючий газ, который содержит окись углерода и водород, этап, который состоит в том, что отводимый из окислительного реактора горючий газ в сепараторе освобождают от взвесей, этап который состоит в том, что в водообменном реакторе освобожденный от взвесей горючий газ при подаче водяного пара и тепла превращают в трансформированный горючий газ из водяного пара и двуокиси углерода, этап, который состоит в том, что для оттока используют топливные элементы, которые имеют пористый анод, пористый катод и твердый электролит из окиси металла, с учетом того, что

топливные элементы работают при температуре, по меньшей мере, 800°С.

4. Способ по любому из пп.1-3, отличающийся тем, что в топливных элементах при оттоке работают с температурой выше 130°С и с катализатором из платины или родия.

5. Способ по по любому из пп.1-4, отличающийся тем, что в топливных элементах при оттоке работают с температурой ниже 130°С и с платиновым катализатором с молибденом и/или окислами вольфрама.

6. Способ по п. 2, отличающийся тем, что обогащенный углекислыми солями расплав, в основном, образуют из углекислых солей щелочных металлов и алюминатов щелочных металлов, причем расплав за счет рабочей температуры топливного элемента переводят в пастозное текучее состояние.

7. Способ по п. 3, отличающийся тем, что топливные элементы работают при температуре, по меньшей мере, 1000°С, преимущественно при температуре, по меньшей мере, 1200°С.

8. Способ по одному из п. 3 или 7, отличающийся тем, что в качестве электролита используют смесь из окиси циркония и окиси кальция или из окиси циркония и окиси иттрия.

9. Способ по одному из пп. 3-8, отличающийся тем, что в качестве анода используют керамический металл, преимущественно из окислов циркония с никелем или кобальтом.

10. Способ по одному из пп. 3-9, отличающийся тем, что в качестве катода используется LaNiO3 или легированная примесями окись индия.

Текст

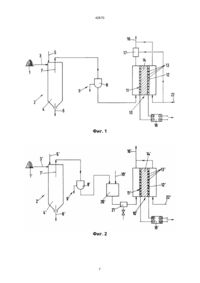

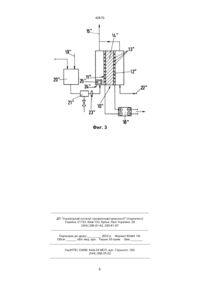

1. Способ получения электрической энергии из биологического сырьевого материала, отличающийся тем, что электрическую энергию получают из фракции C4 растительного происхождения в качестве биологического сырьевого материала, в частности из перинированной фракции C4 тростниковых растений, с небольшим содержанием в сырье серы, которая, в основном, содержит элементы: углерод, водород, кислород и азот, с помощью топливных элементов, причем осуществляют этап, который состоит в том, что биологические сырьевые материалы в окислительном реакторе аллотермически с помощью содержащего, в основном, водяной пар газообразующего средства превращают в горючий газ, который содержит окись углерода и водород, этап, который состоит в том, что отводимый из окислительного реактора горючий газ в сепараторе освобождают от взвесей, этап который состоит в том, что в водообменном реакторе освобожденный от взвесей горючий газ при подаче водяного пара и тепла преобразуют в трансформированный горючий газ из водорода и двуокиси углерода, этап, который состоит в том, что для оттока используют топливные элементы, которые имеют пористый анод, пористый катод и содержащий фосфорную кислоту электролит, причем тепло для реакции газообразования в окислительный реактор подают с помощью теплонесущего газа через теплообменник, и в окислительном реакторе устанавливают количественное соотношение кислорода и биологического сырья и температуру газовой фазы такими, что горючий газ практически выходит свободным от азота. 2. Способ по п. 1, отличающийся тем, что электрическую энергию получают из фракции C4 растительного происхождения, в частности, из перинированной фракции C4 растительного происхождения с небольшим содержанием в сырье серы, которая, в основном, содержит элементы: угле C2 (54) СПОСІБ ОДЕРЖАННЯ ЕЛЕКТРИЧНОЇ ЕНЕРГІЇ З ОРГАНІЧНИХ РЕЧОВИН 42670 5. Способ по по любому из пп.1-4, отличающийся тем, что в топливных элементах при оттоке работают с температурой ниже 130°С и с платиновым катализатором с молибденом и/или окислами вольфрама. 6. Способ по п. 2, отличающийся тем, что обогащенный углекислыми солями расплав, в основном, образуют из углекислых солей щелочных металлов и алюминатов щелочных металлов, причем расплав за счет рабочей температуры топливного элемента переводят в пастообразное текучее состояние. 7. Способ по п. 3, отличающийся тем, что топливные элементы работают при температуре, по меньшей мере, 1000°С, преимущественно при температуре, по меньшей мере, 1200°С. 8. Способ по одному из п. 3 или 7, отличающийся тем, что в качестве электролита используют смесь из окиси циркония и окиси кальция или из окиси циркония и окиси иттрия. 9. Способ по одному из пп. 3-8, отличающийся тем, что в качестве анода используют керамический металл, преимущественно из окислов циркония с никелем или кобальтом. 10. Способ по одному из пп. 3-9, отличающийся тем, что в качестве катода используется LaNiO3 или легированная примесями окись индия. Изобретение относится к способу получения электрической энергии из биологических сырьевых материалов. Биологическими сырьевыми материалами являются все так называемые регенерируемые сырьевые материалы, т.е. такие сырьевые материалы, которые могут восстанавливаться биологическим путем с получением продукта, количество которого приблизительно соответствует расходу, в противоположность к ископаемым сырьевым материалам, которые образуются значительно медленнее, чем потребляются. Биологические сырьевые материалы могут поставляться в принципе с неповрежденной структурой клеток или измельченной структурой, например, в виде тонко измельченного порошка. Биологические сырьевые материалы могут поступать в виде так называемого биоорганического мусора. Биологические сырьевые материалы содержат в основном элементы углерода, водорода, кислорода и азота. Известен способ получения электрической энергии из органических веществ, включающий получение горючего газа, состоящего из водорода и оксида углерода и подачу его к топливному элементу, состоящему из пористых анода и катода и электролита. В качестве органического элемента в известном способе используют уголь, из которого получают т.н. синтез-газ, содержащий в основном водород и оксид углерода (пат. ЕР-А-0345908). Недостатком известного способа является то, что уголь содержит большое количество серы, которая переходит в виде газообразных соединений серы в синтез-газ. Соединения серы являются сильными катализаторными ядами, дезактивирующими электроды топливных элементов, что быстро выводит из строя последние. В основу изобретения положена задача создать такой способ получения электрической энергии, в котором путем изменения вида сырья для получения горючего газа подводимого к топливному элементу, достигается исключение образования вредных примесей, в частности серы, дезактивирующей последний, что позволяет увеличить срок его службы. Для решения задачи предложен способ получения электрической энергии из органических веществ, включающий получение горючего газа, состоящего из водорода и оксида углерода и подачу его к топливному элементу, состоящему из пористых анода и катода и электролита, в котором, согласно изобретению, в качестве органического сы рья используют биологические сырьевые материалы, например, тростниковые растения, которые частично или полностью окисляют в окислительном растворе до получения горючего газа, который перед подачей к топливному элементу очищают о т примесей. В предлагаемом способе: - в качестве биологических сырьевых материалов используют содержащие фракцию С 4 материалы растительного происхождения; - что окисление осуществляют с подводом тепла извне и в присутствии газифицирующего агента, содержащего водяной пар; - что окисление осуществляют термически в присутствии газифицирующего агента, содержащего водород и молекулярный кислород или воздух; - что в качестве электролита в топливном элементе используют пастообразный расплав карбонатов и аллюминатов щелочных металлов с температурой 650°С; - что в качестве электролита в топливном элементе используют серную или фосфорную кислоту с температурой 130-150°С, при этом катод выполнен из платины, а анод из платины, легированной родием; - что горючий газ до подачи на топливный элемент дополнительно обрабатывают водяным паром до получения из окиси углерода смеси водорода и двуокиси углерода; - что в качестве электролита в топливном элементе используют твердый электролит, выполненный из смеси оксидов циркония и кальция или оксидов циркония и иттрия, при этом анод выполнен металлокерамическим из оксидов циркония и кобальта или никеля, а катод – из LaNiO3 или оксида индия, а рабочая температура элемента составляет 800-1200°С; - что катод и анод выполнены путем нанесения тонкой пленки на пористую инертную подложку; - что горючий газ до подачи на топливный элемент дополнительно обрабатывают водяным паром до получения смеси водорода и двуокиси углерода, последний выделяют, пропуская горючий газ через никелевый катализатор и подводят к топливному элементу со стороны катода, а водород - со стороны анода. Биологические сырьевые материалы, содержащие мало серы, обусловленной применением сырья, или практически не содержащие ее, имеют 2 42670 лишь незначительное количество белков. Как правило, это растения с высоким содержанием целлюлозы или лигноцеллюлозы. Когда говорят об отсутствии обусловленной применяемым сырьем серы, имеется в виду, что содержание серы настолько мало, что не происходит ни отравление катализатора топливных элементов, ни недопустимого выброса серы в атмосферу. Если это содержание повышается, то необходимо осуществлять промежуточное обессеривание с помощью соответствующи х средств. В окислительном реакторе осуществляется обработка биологических сырьевых материалов при повышенной температуре с применением кислорода и/или кислорода воздуха или водяного пара. Энергия может подводиться автотермически путем частичного сжигания биологических сырьевых материалов в окислительном реакторе или подводиться аллотермически косвенно. В окислительном реакторе происходит частичное окисление биологического сырьевого материала с получением горючего газа, содержащего водород и оксид углерода. При этом соотношение между содержанием кислорода и биологических сырьевых материалов и температура газовой фазы в окислительном реакторе выбирается таким образом, чтобы на основе термодинамических взаимосвязей, с одной стороны, окисление биологических сырьевых материалов не выходило за пределы получения водорода, как продукта реакции, или водород, находящийся в связанном состоянии в воде, мог восстанавливаться до молекулярного водорода, а с другой стороны, чтобы обусловленный исходным сырьем азот и/или азот воздуха не мог окисляться в окислительном реакторе до оксида азота. При применении водяного пара в агенте газификации в горючем газе наряду с оксидом углерода может содержаться двуокись углерода. Само собой разумеется, что при определении отношения между кислородоми биологическим сырьевым материалом и при определенной температуре газовой фазы возникающие в окислительном реакторе при непрерывной работе отклонения от термодинамического равновесия могут быть учтены в способе известного типа. Взвесь представляет собой частички, размер и удельный вес которых позволяют захватывать их потоком горючего газа. Взвесь может смешиваться с несгоревшими частицами биологического сырьевого материала, а также частицами золы. Анод представляет собой в определенных случаях каталитически активный электрод топливных элементов, вдоль которого пропускают средства сгорания и который восстанавливается, получая электроны. Средство сгорания должно содержать двуокись углерода для замещения кислородом ионов карбоната на катоде. Пористость означает такую стр уктуру электрода, которая, с одной стороны, обеспечивает контакт между всеми тремя фазами горючего газа или агентом сгорания, электродом или катализатором, а также электролитом, а с другой стороны, за счет действия капиллярных сил предотвращает переток электролита в полость, заполненную агентом сгорания. Поэтому термин "пористый" охватывает все размеры решетчатых стр уктур. Изобретение основано на том, что горючий газ может попадать в топливные элементы после час тичного окисления биологического сырьевого материала с особенно высокой эффективностью, в частности, при условии, что способ получения горючего газа подбирается в зависимости от цели применения горючего газа. Использование биологического сырьевого материала, который содержит обусловленную его составом серу в небольшом количестве, обеспечивает без применения дополнительных мероприятий, с одной стороны, длительную и надежную работу топливных элементов без отравления катализаторов, а, с другой стороны, при проведении процесса исключаются выбросы серы в атмосферу. Регулирование параметров режима работы окислительного реактора в соответствии со сравнительно высоким содержанием азота в биологических сырьевых материалах позволяет, несмотря на это высокое содержание азота, работать практически без выделений вредных оксидов азота. Оксиды азота, так же, как и серосодержащие выбросы являются нежелательными с точки зрения защиты окружающей среды. Очистка горючего газ от взвеси, которая в значительной мере может осуществляться при частичном окислении биологических сырьевых материалов, с одной стороны, способствует тому, что поры электродов топливных элементов не могут сильно забиваться, что могло бы уменьшить удельную поверхность и тем самым снизить плотность тока, а, с другой стороны, исключается нежелательный выброс частиц в процессе работы. Выделение взвеси может осуществляться обычным способом, например, с помощью фильтрциклона. Топливные элементы с электролитом из расплава, содержащего соли карбоната, отличаются особенно высоким кпд и высокой удельной производительностью благодаря сравнительно высоким рабочим температурам. Другим преимуществом топливных элементов такого типа в сочетании с получением горючего газа и биологически активных материалов является то, что оксид углерода не только не вредит процессу катализа, но даже как водород способствует получению электрической энергии. При этом оксид углерода и ионы карбоната реагируют с азотом с отдачей электронов двуокиси углерода. За счет комбинации признаков согласно изобретению создается значительный синергетический эффект, заключающийся в том, что при особенно высоком кпд и с большей надежностью из очень дешевого и регенерируемого сырья можно получать электрическую энергию при практическом отсутствии выбросов соединений серы, оксидов азота и частиц. В предпочтительной форме выполнения способа согласно изобретению содержащий карбонат расплав состоит в основном из карбонатов щелочных металлов и алюминатов щелочных металлов, причем содержащий карбонаты расплав имеет при рабочей температуре топливных элементов текучесть, свойственную пасте. Карбонаты щелочных металлов имеют в расплавленном состоянии очень хорошую ионную проводимость. Температуры расплавов являются при этом сравнительно низкими. Особенно низкой является температура расплава эвтектической смеси из карбонатов лития, натрия и калия. Смесь алюминатов щелочных металлов имеет два эффекта. Во-первых, она позволяет работать с пастообразными массами 3 42670 при рабочей температуре топливных элементов, так как порошок из алюминатов щелочных металлов не плавится. Электролит с пастообразной консистенцией позволяет предъявлять сравнительно низкие требования к пористой структуре электродов без вреда для электролита. Во-вторых, алюминаты щелочных металлов действуют как поглотители двуокиси углерода. В особенно предпочтительной и благоприятной с точки зрения защиты окружающей среды форме выполнения способа согласно изобретению двуокись углерода отсасывается из отходящего со стороны анода газа сгорания на дальнейшую переработку и подводится в качестве агента сгорания со стороны катода. Топливный элемент с электролитом из расплава, содержащего карбонаты, выделяет на стороне анода как за счет окисления водорода, так и за счет окисления оксида углерода двуокись углерода. Но с другой стороны, на стороне катода для агента сгорания требуется двуокись углерода для того, чтобы за счет кислорода могли получаться карбонаты. Если агент сгорания должен образоваться, например, при участии воздуха, то необходима добавка двуокиси углерода. За сче т дальнейшей переработки двуокиси углерода из газов сгорания можно получить необходимую двуокись углерода. Эта дальнейшая переработка приводит к оптимальному балансу веществ, экономии необходимого в противном случае источника двуокиси углерода и по возможности минимального выброса из процесса двуокиси углерода. Можно создать при этом контур циркуляции двуокиси углерода, являющийся нейтральным для окружающей среды, в которой образуются биологические материалы, в частности, фракции С4 растительного происхождения. Вариант выполнения способа, по которому горючий газ пропускают через топливный элемент, содержащий пористый анод, пористый катод и электролит из расплава, состоящего из кислоты, имеет в основном те же свойства и преимущества, что и описанный ранее. Но в отличие от него топливные элементы работают при сравнительно низких температурах. В общей сложности кпд с применением электролитов, содержащих кислоты, несколько ниже, чем при применении электролитов на основе расплавов, содержащих карбонаты. Однако это можно компенсировать за счет того, что в связи с более низкими рабочими температурами можно проще воздействовать на эффект коррозии электродов. Более высокую надежность можно получить за счет того, что исключается спекание несущей решетки пористой структуры электродов. Является предпочтительным применение в качестве электролита серной или фосфорной кислоты. Обе эти кислоты, в частности фосфорная, имеют при незначительной добавке воды сравнительно высокую точку кипения, благодаря чему топливные элементы могут работать при максимально высокой температуре, например, 160°С. Однако рабочая температура топливных элементов с электролитами, содержащими кислоты, является настолько низкой, что для получения горючего газа необходима особая каталитическая активность электродов. В качестве катализаторов в основном применяются сплавы золота и плати ны. Большинство других металлов не могут противостоять воздействию серной кислоты и в особенности фосфорной кислоты. Каталитическая активность платины, как правило, выше, чем у золота. Платиновые катализаторы могут отравляться оксидом углерода. Поэтому в предпочтительной форме выполнения способа с применением электролитов, содержащих кислоту, горючий газ обрабатывается в реакторе для разложения воды при подводе водяного пара и теплоты для превращения оксида углерода в водород и двуокись углерода. За счет этого обеспечивается также оптимальное использование теплотворной способности горючего газа. В другой форме способа согласно изобретения с применением электролитов, содержащих кислоту, топливные элементы работают при температуре выше 130°С и при этом применяется платиновый катализатор. В этих условиях в горючем газе может допускаться определенное количество оксида углерода. В еще одной форме выполнения способа согласно изобретению с электролитами, содержащими кислоту, топливные элементы работают при температуре ниже 130°С и при этом применяют платиновые катализаторы с оксидом молибдена или вольфрама. Эта форма выполнения точно также отличается возможностью содержания в горючем газе оксида углерода. Предпочтительным является применение в способе согласно изобретению в качестве биологических сырьевых материалов фракции С 4 растительного происхождения. Типичными представителями являются подвергающиеся переокислению тростниковые растения с фракцией С 4. Фракции С4 растительного происхождения перерабатываются очень быстро и дешево и при этом практически не имеют серы. Способ согласно изобретению может реализоваться в различных формах выполнения относительно частичного окисления в окислительном реакторе. Еще в одном варианте выполнения очищенный от взвеси горючий газ пропускают через топливные элементы, имеющие пористый анод, пористый катод и твердый электролит из оксида металла, причем топливные элементы работают при температуре, по крайней мере, равной 800°С. Здесь при получении горючего газа процесс можно вести в автотермическом или аллотермическом режиме. Благодаря очень высоким рабочим температурам топливных элементов с твердым электролитом и оксидом металлов является излишним не только каталитическое воздействие на электроды, но и обнаружилось очень сильное воздействие горючего газа на анод и агента сгорания на катод, потому что термическая энергия газа значительно превышает энергию активирования гетерогенных реакций диссоциации. Высокая скорость реакции обеспечивает в свою очередь высокую удельную электрическую мощность топливных элементов. Поэтому в предпочтительной форме выполнения изобретения топливные элементы работают при температуре, равной, по меньшей мере, 1000°С, предпочтительно, 1200°С. Рабочие температуры в этих пределах могут быть достигнуты без труда, если материал анода, катода и электролита под 4 42670 ходит др уг др угу по и х коэффициентам термического расширения. Само собой разумеется, что для материалов анода и катода выбираются достаточно коррозионностойкие материалы. Высокая ионная проводимость твердых электролитов может обеспечиваться, если в качестве электролита применяется смесь оксида циркония и оксида кальция или смесь из оксида циркония и оксида иттрия. Высокая ионная проводимость в сочетании с высокой скоростью реакций на электродах обеспечивает особенно высокую удельную мощность тепловых элементов. В следующем выполнении предлагается применять в качестве материала для анода керамический металл, предпочтительно, из оксида циркония с никелем или кобальтом. В качестве материла для катода предлагается применять LaNiO3 или легированный оксид индия. Для восстановления зачастую являющегося вредным в горючем газе оксида углерода горючий газ можно обрабатывать в реакторе для разложения воды с подводом водяного пара и тепла с целью преобразования оксида углерода в водород и двуокись углерода. Вредное воздействие содержащегося в горючем газе углеводорода можно уменьшить за счет того, что горючий газ непосредственно перед выпуском пропускают через преобразователь с катализатором, предпочтительно, с катализатором из переходных металлов, наиболее предпочтительно с никелевым катализатором, причем катализатор работает в том же температурном интервале, что и топливные элементы. Очень высокую удельную мощность топливных элементов получают в том случае, когда применяются топливные элементы, у которых катод, электролит и анод нанесены послойно с помощью тонкопленочной технологии на пористую инертную подложку. Благодаря очень малой толщине слоя твердого электролита внутреннее сопротивление топливных элементов очень мало. Само собой разумеется, что пористые подложки имеют пористость с открытыми порами для обеспечения реакции окисления, за счет чего "in situ" получается необходимое тепло для эндотермической реакции водяного пара и биологического сырьевого материала. Изобретение поясняется более подробно с помощью примеров выполнения, представленных на чертежах, на которых показано: фиг. 1 - схема установки для осуществления способа согласно изобретению с электролитом из расплава, содержащего карбонаты; фиг. 2 - схема установки для осуществления способа согласно изобретению с электролитом, содержащим фосфорную кислоту и фиг. 3 - схема установки для осуществления способа согласно изобретению и топливного элемента "Solid Oxide". Согласно фиг. 1 из растений, в особенности из фракции С4 растительного происхождения изготавливают измельченный и высушенный биологический сырьевой материал 1. Биологический сырьевой материал 1 загружается через трубу 3 в камеру 4 окислительного реактора 2. Через устройство для подачи агента газификациии подводится воздух 5, являющийся агентом газификации. Окисление биологического сырьевого материала в ре акционной камере 4 окислительного реактора 2 управляется или регулируется с помощью подводимого воздуха и тепла таким образом, что происходит только частичное окисление биологического сырьевого материала с получением водорода и оксида углерода и практически при этом не образуется оксид азота. Для этого могут применяться обычные чувствительные элементы и регулирующие элементы. которые наглядности ради не показаны на чертеже. Частично или полностью окисленный твердый биологический материал 1 отводится через золоудаление 6. Водород и оксид углерода отводится в качестве горючего газа через сборный трубопровод для горючего газа 7 и подводят к сепаратору 8. В сепараторе 8 горючий газ очищается от взвеси, которая отводится по отдельному трубопроводу 9 для отвода взвеси. Очищенный от взвеси горючий газ подводится к аноду 11 топливного элемента 10. Из воздухоподводящего устройства 22 отбирается воздух, и сначала обогащается двуокисью углерода, затем подводится в качестве агента сгорания к катоду 12 топливного элемента 10. Между анодом 11 и катодом 12 расположен электролит 14 из смеси карбонатов щелочных металлов и алюминатов щелочных металлов, поддерживаемый при температуре около 650°С. Анод 11 и катод 12 имеют открытые поры 13, обеспечивающие контакт электролита 14 с горючим газом или агентом сгорания, что, однако, лучше осуществляется в случае пастообразного электролита. Двуокись углерода и кислород реагируют с катодом 12, при этом электроны катода переходят в ионы карбоната, который растворяется в электролите. Ионы карбоната переходят к аноду 1 и реагируют с водородом горючего газа с образованием воды и двуокиси углерода и с окисью горючего газа с образованием двуокиси углерода при подаче электронов к аноду 11. Постоянное напряжение, возникающее между отрицательным анодом 11 и положительным катодом 12, подводится к инвентору и трансформатору напряжения 18 и преобразуется в обычное для сети напряжение. Возникающий на стороне анода газ сгорания подводится через устройство 17 для дальнейшей переработки двуокиси углерода, к выпуску 16. При этом газ сгорания отводится от устройства 17 переработки, а со стороны катода подводится агент сгорания. Возникающий на стороне катода газ сгорания подводится непосредственно к выпуску 16. В способе согласно фиг. 2 биологический сырьевой материал 1 превращается способом, аналогичным описанным в связи с фиг. 1, в горючий газ и очищается от взвеси. Здесь дается ссылка на описание, относящееся к фиг. 1. На обоих чертежах для обозначения одинаковых элементов используются одинаковые позиции. Ниже подробно поясняется способ с применением электролита, содержащего кислоту. Горючий газ, очищенный от взвеси, вначале подводится к реактору 20' для разложения воды. В этот реактор для разложения воды кроме того вводится в достаточном количестве и при достаточной температуре от источника 19' водяной пар, благодаря чему оксид углерода горючего газа превращается в реакторе для разложения воды в водород и двуокись углерода. При этом получается горючий газ с водородом и 5 42670 двуокисью углерода в качестве основных компонентов, который освобождается в водоотделителе 21' от излишнего водяного пара и/или воды, как продуктов реакции. Обработанный таким образом и освобожденный от воды горючий газ подводится после этого к аноду 11' топливного элемента 10'. Из воздухоподающего устройства 22' подается воздух и подводится в качестве агента сгорания к катоду 12' топливного элемента 10'. Между анодом 11' и катодом 12' расположен электролит 14' из фосфорной кислоты с приблизительно 10% воды, который поддерживается при температуре около 150°С. Анод 11' и катод 12' имеют открытые поры 13', которые обеспечивают контакт электролита 14' с горючим газом или агентом сгорания, при этом электролит надежно включается на основе соответствующего согласования поверхностных напряжений. На аноде 11' растворяется водород горючего газа с отдачей электронов аноду 11' в качестве протонов в электролите 14'. Протоны переходят на катод 12' и реагируют с кислородом агента сгорания, принимая электроны от катода 12' с образованием воды. Анод 11' и катод 12' имеют каталитически активную поверхность из платины. По меньшей мере, на аноде 11' платина легируется родиумом. Положительное напряжение, возникающее между отрицательным анодом 11' и положительным катодом 12', подводится к инвентору и трансформатору напряжения 13' и преобразуется в обычное для сети напряжение. Возникающий на стороне анода газ сгорания, который практически содержит только двуокись углерода в качестве продукта сгорания, а также выходящий со стороны катода газ сгорания, который наряду с составляющим воздуха содержит соду, могут без тр уда отводится через выпуск 16'. Ниже приводится материальный баланс частичного окисления биологического сырьевого материала с образованием горючего газа в качестве примера выполнения изобретения с аллотермической газификацией. Применялся биологический сырьевой материал, содержащий 29,4 мол.% углерода, 48,3 мол.% водорода, 21,9 мол.% кислорода, 3,0 мол.% азота и 0,3 мол.% серы. Аллотермическая газификация осуществлялась при постоянной температуре 750°С, но при различных давлениях, в частности, при 40 бар, при 10 бар и при 2 бар. Аллотермическая газификация при 40 бар привела к получению горючего газа, содержащего 47 об.% водорода, 11,6 об.% оксида углерода, 28,3 об.% двуокись углерода и 12,7 об.% метана. Вес нетто газа составил 1,27 м 3/кг биологического сырьевого материала (нормальное давление). В результате аллотермической газификации при 10 бар был получен горючий газ, содержащий 57,6 об.% водорода, 15,8 об.% оксида углерода, 22,8 об.% двуокиси углерода и 3,6 об.% метана. Вес нетто составил 1,67 м 3/кг биологического сырьевого материала (нормальное давление). В результате аллотермической газификации при 2 бар был получен горючий газ, содержащий 61,4 об.% водорода, 17,6 об.% оксида углерода, 20,7 об.% двуокиси углерода и 0,3 об.% метана. Количество газа нетто составило 1,64 м 3/кг биологической сырьевой массы (нормальное давление). Газовый анализ осуществлялся при термодинамическом равновесии. Во всех случаях горючий газ практически не содержал оксида азота. Оксиды серы были обнаружены лишь в незначительных количествах, которые при более длительной работе не влияют на мощность топливного элемента. Для эксплуатации топливного элемента с электролитом, содержащим фосфорную кислоту, при аллотермической газификации применялся сравнительно дешевый реактор для разложения воды потому, что горючий газ при входе из окислительного реактора имеет уже сравнительно мало оксида углерода и сравнительно много двуокиси углерода. Вероятно, в форме выполнения изобретения с аллотермической газификацией и электролитом, содержащим фосфорную кислоту, можно вообще отказаться от реактора для разложения воды. Само собой разумеется, что в рамках изобретения выделяющееся тепло может соответствующим образом возвращаться в процесс, осуществляемый способ согласно изобретению. В форме выполнения изобретения по фиг. 3 газификация осуществляется так, как это описано на фиг. 1 и 2. Горючий газ, очищенный так, как это уже было описано, от взвеси, подводится в реактор 20" для разложения воды. К этому реактору 20" для разложения воды подводятся, кроме того, от источника 19" горячего пара в нужном количестве водяной пар, имеющий необходимую температуру. Получается горючий газ с водородом и двуокисью углерода в качестве основных компонентов, который освобождается в водоотделителе 21" от излишнего водяного пара и/или воды, как продукта реакции. Обработанный таким образом и освобожденный от воды горючий газ сначала подводится в обычный отделитель двуокиси углерода 23" и в заключение пропускается через преобразователь 24" с катализатором 25" практически равна температуре топливного элемента 10", равной около 1000°С. Протекающий через преобразователь 24" и освобожденный от остатков углеводорода горючий газ протекает затем через анод 11" топливного элемента 10". Из воздухоподводящего устройства 22" поступает воздух и подводится в качестве агента сгорания к катоду 12" топливного элемента 10". Анод 11" может быть выполнен, например, из металлокерамики с оксидом циркония и кобальта. В качестве материала катода может применяться LaNiO3. В этом примере выполнения электролит 14" может иметь оксид циркония и оксид иттрия. Анод 11" и катод 12" имеют перфорации 13" в виде пор, которые обеспечивают контакт электролита 14" с горючим газом или агентом сгорания. На аноде 11" водород горючего газа в процессе реакции с ионами кислорода из электролита 14" превращается в воду. Ионы кислорода получаются на катоде 12" из агентов сгорания и отступают через электролит 14" к аноду. Положительное напряжение, подаваемое между отрицательным анодом 11" и положительным катодом 12" подводится к инвентору и трансформатору напряжения 18" и преобразуется в обычное для сети напряжение. Возникающий на стороне анода газ сгорания практически содержит только воду, а газ сгорания, выделяющийся на стороне катода, содержит в основном азот. И то и другое без труда отводится через выпуск 16". 6 42670 Фиг. 1 Фиг. 2 7 42670 Фиг. 3 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for electric power generation of organic matters

Автори англійськоюWolf Johnsen

Назва патенту російськоюСпособ получения электрической энергии из органических веществ

Автори російськоюВольф Джонсен

МПК / Мітки

Мітки: речовин, спосіб, електричної, енергії, органічних, одержання

Код посилання

<a href="https://ua.patents.su/8-42670-sposib-oderzhannya-elektrichno-energi-z-organichnikh-rechovin.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання електричної енергії з органічних речовин</a>