Спосіб вилучення чистого вугілля з вугільних відвалів

Номер патенту: 67267

Опубліковано: 10.02.2012

Автори: Самойленко Юрій Вікторович, Панков Олексій Сергійович, Качмар Ігор Петрович, Іваненко Геннадій Георгійович, Єгоренков Олександр Гаврилович, Арестов Андрій Віталійович, Хворостяненко Олександр Васильович, Ромашко Олег Володимирович

Формула / Реферат

Спосіб вилучення чистого вугілля з вугільних відвалів, що включає змішування вихідної сировини з водою з отриманням водно-вугільної суспензії, подальшу гідрокласифікацію з вивантажуванням відмитих часток вугілля, який відрізняється тим, що попередньо з вихідної сировини вилучають крупні камені та домішки різного походження, а дотримання сталої заданої густини водно-вугільної суспензії забезпечують безперервним поданням у бак-змішувач визначеної кількості вихідної сировини, з одночасним поданняму бак-змішувач певної кількості води незмінним напором, примусово перемішують у передній частині бака-змішувача вихідну сировину, забезпечуючи тертя її компонентів між собою та руйнування злиплих грудок, з подальшим потраплянням та випливанням вугільного концентрату з плавучими домішками у задній частині бака-змішувача на спокійну поверхню суспензії, зливання поверхневого шару суспензії з плавучими компонентами на похилий вібростіл, що орошається зверху струменями води, після проходження якого, з вугільного концентрату вилучаються домішки органічного та неорганічного походження, залишаючи чисте вугілля, яке потрапляє на стрічковий конвеєр, а глиняний розчин з дрібними залишками вугілля потрапляє у гідрокласифікатор для остаточного відокремлення від мінерального компонента та подальшої передачі через проміжний вібростіл на той же ж самий стрічковий конвеєр для збирання всього очищеного вугілля в одному місці.

Текст

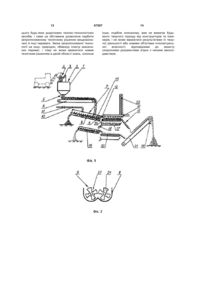

Спосіб вилучення чистого вугілля з вугільних відвалів, що включає змішування вихідної сировини з водою з отриманням водно-вугільної суспензії, подальшу гідрокласифікацію з вивантажуванням відмитих часток вугілля, який відрізняється тим, що попередньо з вихідної сировини вилучають крупні камені та домішки різного походження, U 2 (19) 1 3 очистки стічних вод в атомній промисловості, робить отриманий збагачений продукт надмірно коштовним. До того ж, для посилення міцності шару вказаного високомолекулярного матеріалу, необхідно попередньо проводити модифікацію гумінових кислот з використанням спеціальних модифікуючих агентів, зокрема метакрилової кислоти й диметакрилового ефіру діетиленгліколю, а після експлуатації відпрацьований матеріал вимагає регенерації за допомогою 5 % розчину гідрооксиду натрію, що, загалом, через тривалість та складність процесу, дорожнеча допоміжних матеріалів, робить відомий спосіб збагачення економічно нерентабельним. Даний недолік усунений у відомому способі відділення вуглецевмісного компонента природного вугілля, вугільного шламу і відходів вуглезбагачення від породи, що включає змішування вихідної сировини з водою з отриманням водно-вугільної суспензії, розділяння вуглецевмісного компонента і золи в названій водно-вугільній суспензії шляхом вдування в неї водяної пари з розрахунку 100 кг пари на 1 тонну вихідної вугільної сировини з наступним виділенням вуглецевмісного компонента [див. патент Росії № 2264263 з класів В03В 1/02, 7/00, опублікований 20.11.2005 року в Бюл. № 32]. Незважаючи на те, що відомий спосіб не вимагає використання хімічних реагентів, його суттєвим недоліком є надмірна енергоємність через наявність технологічної операції обробки водновугільної суспензії парою. Будучи і без того економічно не виправданою, відома технологія стає просто безглуздою при застосуванні її для збагачення високозольної вугільної сировини, зокрема відходів вуглезбагачення. Якщо вихідна сировина має зольність приблизно 80 % (приклад з опису до вказаного патенту), то відомим способом з 1 тонни сировини можна отримати менше за 200 кг збагаченого вугілля. Але саме стільки вугілля потрібно для отримання 100 кг водяної пари, яким, згідно з пропозицією, і повинна оброблятися 1 тонна вказаної сировини. Тобто витрати на здобуття пари сумірні із вартістю отриманого збагаченого вугілля. Отже, відомий спосіб є непридатним для вторинної переробки високозольних вугільних відвалів, оскільки дозволяє отримувати паливо для своєї ж реалізації, залишаючи споживачам лише забруднене довкілля. Основним споживчим недоліком обох вищезазначених способів є те, що технологічно вони не забезпечують повної переробки вугільних відвалів, зокрема териконів. Зокрема, жодна з описаних технологій не передбачає вилучення із отриманих відходів виробництва корисних мінеральних компонентів, зокрема глини, незважаючи на те, що глина може використовуватися у різних галузях господарства, наприклад у будівництві. У відомих способах відсутні необхідні технологічні операції. Частково вказані недоліки, усунені у відомому способі розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат і будівельний матеріал, що включає змішування вихідної сировини (Тв) з водою (Ж) з безперервним отриманням водно-вугільної суспензії, у співвідношенні Тв:Ж = 40:60 шляхом постійного додання 67267 4 твердого компонента вугільного шламу та води, подальшу гідрокласифікацію з наступним вивантажуванням відмитих крупних часток вугілля та накопиченням водного розчину золи та дрібних часток вугілля, зневоднення дрібних часток вугілля і вилучення глини з поверненням відпрацьованої води до технологічного циклу [див. патент України № 40176 з класу В03В 7/00, опублікований 25.03.2009 року в Бюл. № 6]. Загальним основним недоліком відомого способу є те, що технологічно він не забезпечує ефективний і раціональний процес збагачення вугілля, оскільки не використовують повною мірою властивості речовин, що входять до складу компонентів вихідної сировини. Даний недолік пояснюється наступним чином. Як правило, у відходах вуглезбагачення, що є сировиною для реалізації відомої технології, завжди знаходиться велика кількість глини, яку у вигляді глиняної суспензії з успіхом можна використовувати як обважнювач для збагачення у важкому середовищі. Це дає можливість значно підвищити продуктивність технології без залучення будь-яких додаткових речовин. Але дотримуватися співвідношення Тв:Ж = 40:60 дуже важко, оскільки у складі сировини може опинитися або більше глини, або породи, або вугілля, які мають власну масу, у той час як друга компонента для утворення суспензії - вода, має постійну масу. Тому об'єм «40 Тв», м'яко кажучи, не коректний: об'єм «40» може мати будь-яку масу. Проте відомо, що однією з найважливіших складових якісного процесу збагачення у важкому середовищі є підтримання сталості заданої питомої ваги обважнювальної суспензії, яка при даному способі утворення водно-вугільної суспензії не дотримується взагалі. Також суттєвим недоліком відомого способу є відсутність механічного розділення вугільної суспензії на фракції перед етапом гідрокласифікації. Це негативно впливає на якість отриманих продуктів: вугільний концентрат містить значну кількість домішок дрібної породи і глини, сама глина не відмивається від породи і безповоротно губиться у відвалах. Найбільш близьким за своєю суттю та ефектом, що досягається, і який приймається за прототип, є спосіб розділення вугільних відвалів шахт і збагачувальних фабрик на вугільний концентрат і будівельний матеріал, що включає змішування вихідної сировини з водою з отриманням водновугільної суспензії, подальшу гідрокласифікацію з вивантажуванням відмитих крупних часток вугілля та накопиченням водного розчину золи, зневоднення дрібних часток вугілля і вилучення глини з поверненням відпрацьованої води до технологічного циклу. При цьому при утворенні водновугільної суспензії здійснюють безперервний контроль щільності розчину та корегують його щільність шляхом додання води у розчин для дотримання сталої заданої густини, а перед гідрокласифікацією здійснюють механічну класифікацію вугільного концентрату з наступним збагаченням дрібних фракцій, шляхом відокремлення від дрібних фракцій породи [див. патенти України 5 № 58273 U та № 58274 U з класу В03В 7/00, які опубліковані 11.04.2011 року в Бюл. № 7]. Основним недоліком відомого способу розділення вихідної сировини на вуглевмісний концентрат та золу є дуже низька його ефективність та продуктивність, що обумовлено наступним. Для інтенсифікації процесу утворення водно-вугільної суспензії та відмивання вуглевмісного концентрату від золи у баку-змішувачі розташований (на всю довжину баку) похилий транспортер з поперечними лопатками для підйому породи та викидання її за межі баку. Отже, якщо бак-змішувач виконати вузьким, тобто він буде мати ширину, що дорівнюється ширині стрічки транспортеру, то при завантаженні бака-змішувача вихідною сировиною, остання потраплятиме безпосередньо на транспортерну стрічку, та, природно, одразу ж цією стрічкою буде підійматися та вилучатися із баказмішувача, так і не встигши розмокнути (розкиснути). Отже, у цьому випадку завантаження баку не дозволяє його взагалі наповнити сировиною! Якщо ж бак-змішувач буде мати ширину, більшу за ширину стрічки транспортера, то розчин по боках від транспортера взагалі не буде перемішуватися, тому процес відмокання сировини на цих ділянках буде дуже повільний (різко знижується продуктивність), а порода взагалі не буде вилучатися із бака. Другим суттєвим недоліком відомого способу розділення вуглевмісної сировини є те, що він має мінімальну інтенсивність відокремлення від вугілля мінеральних компонентів (шматочків пустої породи та глини), оскільки спосіб не передбачає механічного впливу на сировину, зокрема не забезпечує ворушіння та тертя шматочків сировини між собою. Крім того, відсутність механічного впливу на вихідну сировину не дозволяє руйнувати спресовані (злиплі) великі грудки, які складають майже половину сировини через її тривале нерухоме перебування у вугільному відвалі, зокрема териконі. Такі грудки одразу ж транспортером будуть викидатися з бака-змішувача, що робить таку переробку вугільного відвалу, зокрема терикону не ефективною: кількість вихідного продукту (вугілля) зменшується, а з відходів «виростає» новий терикон, який також матиме вугільний концентрат заради якого перероблявся попередній. Ще одним негативним аспектом відсутності інтенсивного перемішування вмісту баку-змішувача, якщо він має ширину занадто більшу за ширину стрічки транспортера, є те, що в баку розчин з сировиною буде мати різну щільність за об'ємом, зокрема за висотою. Справа в тому, що у стані спокою глина швидко осідатиме, призводячи до розшарування розчину. Отже, якщо щільність верхнього шару буде нижче за завдану, частки вугілля взагалі не будуть випливати на поверхню, а будуть знаходитися всередині. Тому для їхнього вилучення треба зливати увесь верхній шар, що автоматично призводить до надмірної витрати води, що, безумовно, економічно невиправдано і є третім недоліком відомого способу. Четвертим суттєвим недоліком відомого способу розділення вуглевмісної сировини є неможливість дотримання певної густини водно-вугільної 67267 6 суспензії взагалі, оскільки постійне обертання стрічки транспортера викликає постійне коливання розчину у баку-змішувачі, в тому разі, і його верхнього шару. Це призводить до постійного непередбаченого коливання поплавка, який періодично відкриватиме подання води у бак-змішувач. Тобто щільність розчину суспензії не піддається контролю, а це означає, за суттю, неможливість якісної переробки вугільних відвалів, зокрема териконів вугільний концентрат буде або не повністю вилучатися з вихідної сировини, якщо густина суспензії нижче за задану, або буде мати домішки породи, якщо густина суспензії, навпаки, вища за задану. П'ятим суттєвим недоліком відомого способу розділення вуглевмісної сировини є низька якість відмивання вугільного концентрату від глини, оскільки ця операція відбувається у барабані трибогідросепаратора. По-перше, неможливо цей процес контролювати, оскільки зона відмивання закрита від наглядача безпосередньо циліндровим корпусом барабана, по-друге, барабан обертається дуже повільно, що виключає інтенсивне тертя часток між собою для інтенсифікації процесу «здирання» глини, та й, зокрема, робить процес дуже малопродуктивним, по-третє, подання води відбувається не за площиною, а в один рядок, що обумовлено таким розташуванням сопел для подання води у барабан. До того ж, неможливо через закриття зони відмивання барабаном оцінити потребу у кількості подання води для відмивання, тобто неможливо коректування (більш/менш), що також негативно відбувається або на якості кінцевої продукції (недомиття), або викликає надмірну перевитрату води. Ще одним суттєвим недоліком відомого способу розділення вуглевмісної сировини є те, що при його здійсненні, під час завантаження баказмішувача вихідною сировиною, з останньої не передбачається вилучення крупних каменів чи шматків породи, які через велику вагу та розміри можуть поламати транспортер або його заклинити. В таких випадках незрозуміло, яким чином вилучати зі дна бака такі крупні компоненти сировини. Отже відсутність попередньої сепарації сировини може призвести до негативних наслідків та збільшує трудоємкість процесу збагачення вугілля, вимушує періодично зупиняти процес для очищення бака-змішувача. І останнім, майже головним, суттєвим недоліком відомого способу розділення вуглевмісної сировини є те, що при його реалізації можна отримати лише не очищений вугільний концентрат, а не чисте вугілля. Цей недолік пояснюється тим, що відомий спосіб не передбачає вилучення та концентрацію в одному місці органічних та неорганічних залишків. Залишки органічного та неорганічного походження або залишаються у вугільному концентраті, якщо вони невеликих розмірів, або засмічують технологічне обладнання, якщо мають великі розміри (рослини, гілки, кореня рослин, інше неорганічне сміття), вимушуючи періодично зупиняти процес для очищення його від накопичених у різних місцях таких залишків. Тому при застосуванні відомого способу можна отримати тільки не очищений вугільний концентрат зі всіма 7 домішками, що випливають у баку-змішувачі на поверхню розчину, а не дійсно чисте вугілля. Можна було б продовжити переліченням недоліків відомого способу, але зупинимося на наведених, яких сповна достатньо для надання безкомпромісних доказів невдосконаленості відомого об'єкта промислової власності. Загалом, спосіб має низьку продуктивність, оскільки ніяким чином не може інтенсифікувати процес відмивання вугілля від мінеральних домішок - для цього в них непередбачено відповідних операцій. В основу корисної моделі поставлено задачу підвищення якості і інтенсифікації процесу розділення вугільних відвалів, зокрема териконів, з вилученням чистого вугілля, з одночасним підвищенням продуктивності процесу за рахунок зміни принципу стабілізації щільності водно-вугільного розчину у баку-змішувачі та принципу відмивання вугілля від глини шляхом поглибленого розчленування вихідної сировини для вилучення органічних та неорганічних компонентів з неї. Рішення поставленої задачі досягається тим, що у способі вилучення з вугільних відвалів, зокрема териконів шахт, чистого вугілля, що включає змішування вихідної сировини з водою з отриманням водно-вугільної суспензії, подальшу гідрокласифікацію з вивантажуванням відмитих часток вугілля, згідно з пропозицією, попередньо з вихідної сировини вилучають крупні камені та домішки різного походження, а дотримання сталої заданої густини водно-вугільної суспензії забезпечують безперервним поданням у бак-змішувач визначеної кількості вихідної сировини, з одночасним поданням у бак-змішувач певної кількості води незмінним напором, примусово перемішують у передній частині бака-змішувача вихідну сировину, забезпечуючи тертя її компонентів між собою та руйнування злиплих грудок, з подальшим потраплянням та випливанням вугільного концентрату з плавучими домішками у задній частині баказмішувача на спокійну поверхню суспензії, зливання поверхневого шару суспензії з плавучими компонентами на похилий вібростіл, що орошається зверху струменями води, після проходження якого, з вугільного концентрату вилучаються домішки органічного та неорганічного походження, залишаючи чисте вугілля, яке потрапляє на стрічковий конвеєр, а глиняний розчин з дрібними залишками вугілля потрапляє у гідрокласифікатор для остаточного відокремлення від мінерального компонента та подальшої передачі через проміжний вібростіл на той же ж самий стрічковий конвеєр для збирання всього очищеного вугілля в одному місці. Завдяки безперервному подаванні певної кількості вихідної сировини у бак-змішувач та безперервним поданням води визначеним напором, автоматично підтримується постійна визначена щільність водно-вугільної суспензії без регулювання та періодичного відкриття/закриття крана, що дозволяє спростити, як обслуговування комплексу, так і відмовитися від запірної арматури (щонайменше від поплавкового вузла). Завдяки застосуванню у баку-змішувачі зустріч обертових шнеків з вирізаними секторами у лопатях, відбувається інтенсивне перемішування сиро 67267 8 вини у баку, викликаючи тертя між частками сировини, що сприяє відмоканню глини, а прорізані лопаті, рубають злиплі грудки, тому у бакузмішувачі не залишається жодної частки сировини, яка б залишилася не обробленою. Завдяки використанню вібростолів, які орошаються струменями води за всією площиною, відбувається подальша інтенсифікація відмивання часток вугілля через інтенсивне тертя між собою часток на вібростолі, що забезпечує максимальну якість очищення від мінеральних домішок, та отримання шматочків дійсно чистого вугілля. Завдяки наявності додаткового шнекового пристрою, з'являється можливість відокремлення від відмитого вугілля плавучих залишків органічного та неорганічного походження (будь-яких домішок, щільність яких нижче за щільність води). Завдяки наявності шнекового гідрокласифікатора з вирізаними радіальними отворами у лопатях, зола, вже без води, спрямовується у один (верхній) кінець та вивантажується у накопичувач, а дрібні фракції вугілля, через радіальні отвори у лопатях, спрямовуються у протилежний бік (нижній кінець) та вивантажуються на вібростіл, де остаточно відмиваються. Завдяки наявності під консольним кінцем вивантажної конвеєрної стрічки чистика у вигляді поперечної планки, все вилучене чисте вугілля, в тому разі й налипле на стрічку, потрапляє у місце накопичення. Завдяки наявності над приймальним отвором завантажувального бункера решітного сита, виключається будь-яка можливість потрапляння у бак-змішувач великих каменів та грудок з вихідної сировини. Отже, завдяки принципіально новому технологічному забезпеченню безперервної переробки вихідної сировини із застарілих териконів шахт у важкому середовищі з автоматичним регулюванню густини глиняної суспензії за щільністю розчину, підвищується якість процесу вилучення чистого вугілля, а також зростає загальна продуктивність переробки вугільних відвалів, зокрема териконів. Завдяки удосконаленню конструкції баказмішувача та оснащення його шнеками спеціальної конструкції підвищується інтенсивність роботи всього комплексу обладнання. Оснащення вібростолами сприяє максимальному зниженню зольності вугілля через інтенсивне тертя та омивання проточною водою. Таким чином, уся сукупність суттєвих ознак запропонованого рішення стосовно способу вилучення чистого вугілля з вугільних відвалів шахт забезпечує досягнення технічного результату, сформульованого у постановці задачі. Подальша суть запропонованого технічного рішення пояснюється разом з ілюстративним матеріалом, на якому зображена наступне: фіг. 1 загальна схема комплексу обладнання для вилучення з вугільних відвалів чистого вугілля для реалізації запропонованого способу; фіг. 2 - конструкція бака-змішувача, переріз; фіг. 3 - конструкція шнекового гідрокласифікатора, переріз. Запропонований спосіб переробки застарілих вугільних териконів реалізується за допомогою 9 комплексу обладнання, який містить завантажувальний бункер 1, приймальний отвір 2 якого оснащений решітним ситом 3, завдяки наявності якого виключається будь-яка можливість потрапляння у технологічне обладнання комплексу великих каменів та грудок, які зустрічаються у вихідній сировині 4. Під вихідним отвором 5 завантажувального бункера 1 розташована конвеєрна стрічка 6 для безперервного подання вихідної сировини 4 у бакзмішувач 7. Корпус 8 бака-змішувача 7 виконаний у вигляді двох півциліндрів (або одного півциліндра - це не принципово, важливе те, що він має круглі боки), в кожному з яких встановлені за всією довжиною бака-змішувача 7 зустріч обертові шнеки 9. Корпус 8 бака-змішувача 7 встановлений похило відносно горизонту. З одного боку (над верхньою частиною) корпуса 8 розташований трубопровід 10 з краном 11 для регулювання подання води у бак-змішувач 7. З протилежного боку (до нижньої частини) корпуса 8 примикає злив 12, який спрямовує верхній шар водно-вугільної суспензії 13 на вібростіл 14 з численними отворами на його робочій поверхні для відокремлення крупних фракцій вугілля 15 від глини та дрібних фракцій золи. Вібростіл 14 встановлений з похилом для самовільного переміщення вугілля вздовж його робочої поверхні до краю. Над вібростолом 14 розташовані форсунки 16 для подачі води за всією площиною вібростола 14. Під вібростолом 14 розташований піддон 17 для водного розчину золи та дрібних фракцій вугілля 15, злив 18 якого спрямований на похилий шнековий гідрокласифікатор 19. За шнековим гідрокласифікатором 19 розташований другий похилий вібростіл 20 аналогічної конструкції (з меншими отворами на робочій поверхні) для відокремлення залишків води від дрібних фракцій вугілля 15. Похилі торці (нижні) обох вібростолів 14 і 20 спрямовані на вивантажну конвеєрну стрічку 21, під консольним кінцем якої розташований чистик 22 будь-якої конструкції, наприклад, виконаний у вигляді поперечної планки. При кінці першого вібростолу 14 розташований перпендикулярно до нього шнековий пристрій 23 для вилучення з вугілля 15 плавучих залишків органічного та неорганічного походження. Зустрічні обертові шнеки 9, що розташовані у корпусі 8 бака-змішувача 7 мають вирізи 24 у лопатях 25, які не тільки перемішують та переміщують сировину 4 у корпусі 8, але й руйнують (рубають) великі грудки, подрібнюючи вихідну сировину 4. Завдяки виконанню корпусу 8 у вигляді двох півциліндрів, у порожнині бака-змішувача 7 немає місця, де б сировина 4 не піддавалася обробленню лопатями 25 шнеків 9. Зрозуміло, лопаті 25 одного шнека 9 можуть перехрещуватися з лопатями 25 другого шнека. У цьому випадку корпус 8 бака-змішувача 7 може бути виконаний у вигляді одного півциліндра. Шнек 26 шнекового гідрокласифікатора 19 має радіальні отвори 27 (вирізані сектори) у лопатях 28, через які пересуваються дрібні фракції вугілля 15 разом з водою до вібростолу 20, в той час, як суцільні ділянки лопатей 28 пересувають золу та глину у протилежний бік для вивантаження у місце їхнього накопичення. 67267 10 Запропонований спосіб вилучення з вугільних відвалів чистого вугілля реалізується наступним чином. Вихідна сировина 4, завантажується через решітне сито 3 у завантажувальний бункер. Решітне сито 3 (решітка) встановлена похило під великим кутом. Отже, якщо вихідна сировина 4 має у своєму складі великі камені чи занадто великі грудки злиплої сировини 4, вони потрапляють на решітне сито 3, з якого автоматично скочуються (або зсуваються), завдяки своєму нахилу, та у завантажувальний бункер 1 не потрапляють, що заздалегідь виключає ймовірність поламання технологічного обладнання комплексу з цієї причини. З вихідного отвору 5 завантажувального бункера 1 сировина 4 потрапляє на конвеєрну стрічку 6, за допомогою якої сировина 4 певним шаром, що визначається шириною стрічки, швидкістю її обертання та товщиною шару, безперервно подається у бак-змішувач 7. Інакше кажучи, конвеєрна стрічка 6 є своєрідним дозатором подання у часі певної кількості сировини 4, що потрапляє у бакзмішувач 7. Саме ця обставина дозволяє визначити кількість подання води у бак-змішувач 7 для утворення суспензії визначеної щільності й густини. Водно-вугільну суспензію 13 готують у бакузмішувачі 7, безперервно змішуючи воду з вихідною сировиною 4 у певному співвідношенні, дотримуючись сталого показника густини отриманої суспензії 13. За результатами практичних досліджень оптимальним є значення густини 1,49 3 кг/см . Дотримання вказаного показника густини здійснюється автоматизовано першопочатковим підбором напору води у залежності від кількості подання сировини 4 конвеєрною стрічкою 6. Інтенсивне перемішування сировини у баку-змішувачі 7 відбувається за допомогою двох зустрічних обертових шнеків 9, лопаті яких руйнують великі грудки сировини, викликають інтенсивне тертя шматочків сировини 4 між собою, ефективно відмиваючи їх від глини. Оскільки корпус 8 бака-змішувача 7 встановлений похило, в ньому утворюється дві зони: верхня, де суспензія 13 відсутня (шнеки 9 виступають з розчину), і нижня, де шнеки 9 опиняються під суспензією 13. Нижня зона є своєрідним відстійником, де верхній шар суспензії 13 майже не коливається, що дозволяє вільно випливати на поверхню вугіллю та органічним плавучим домішкам. Як тільки об'ємна кількість водно-вугільної суспензії 13 у баку-змішувачі 7 досягне визначеного рівня (бак-змішувач 7 переповниться), вона починає зливатися на похилий злив 13 і потрапляти на вібростіл 14 з численними отворами на його робочій поверхні для відокремлення крупних фракцій вугілля 15 від глини та дрібних фракцій золи та вугілля 15, наприклад, на фракції +5 і -5. Крупна фракція вугілля 15, що залишилася на вібростолі 14, остаточно відмивається водою, яка подається за всією площиною вібростола 14 з форсунок 16. Відпрацьована технічна вода разом з мінеральними частками та з відмитим дрібними фракціями вугілля 15 збирається у піддоні 17. Водний розчин золи та дрібних фракцій вугілля 15, через злив 18 прямує на похилий шнековий гідро 11 класифікатор 19. Завдяки наявності у шнеку 26 похило встановленого шнекового гідрокласифікатора 19 радіальних отворів 27 у лопатях 28, дрібні фракції вугілля 15 разом з водою пересуваються (зливаються) на вібростіл 20, в той час, як суцільні ділянки лопатей 28 пересувають золу та глину у протилежний бік для вивантаження у місце їхнього накопичення за межі комплексу обладнання. На вібростолі 20 відбувається відокремлення залишків води від дрібних фракцій вугілля 15. Похилі торці (нижні) обох вібростолів 14 і 20 спрямовані на вивантажну конвеєрну стрічку 21, за допомогою якої готовий продукт - чисте вугілля 15 всіх фракцій виводиться з комплексу обладнання до місця накопичення. Під консольним кінцем вивантажної конвеєрної стрічки 21 розташований чистик 22, який зчищає зі стрічки 21 прилиплі до неї дрібні фракції вологого вугілля 15. За першим вібростолом 14 розташований перпендикулярно до нього шнековий пристрій 23 для вилучення з вугілля 15 плавучих залишків органічного та неорганічного походження. Відпрацьована вода з глиною збирається у відстійнику (не показаний), за який використовується рельєф ґрунту, наприклад низина, де глина осідає. Глину з дна відстійника вилучають будь-яким відомим способом та використовують як напівфабрикат для подальшого виготовлення будівельних матеріалів. Суттєва відмінність запропонованого способу вилучення чистого вугілля з вугільних відвалів, від раніш відомих, полягає у органічному поєднанні процесів інтенсивного механічного збагачення і збагачення у важкому середовищі глиняної суспензії з суворо витриманої щільності розчину з автоматичним підтриманням його густини. Вказані відмінності, у сукупності, забезпечують отримання якісного та дійсно чистого вугілля без будь-яких домішок, якісну переробку вугільних відвалів, зокрема застарілих териконів шахт, з повним розділенням їх на компоненти, кожний з яких може виступати як сировина: глина, пуста порода, біологічні відходи. Жодна з відомих технологій не може мати вказані відмінності, оскільки не має у своєму складі всієї сукупності запропонованих технологічних ознак, які б забезпечували досягнення необхідного технічного результату. Запропоноване технічне рішення перевірене на практиці, складається із звичайних операцій, не містить у своєму складі процесів, яких неможливо було б відтворити на сучасному етапі розвитку науки і техніки, з чого виходить, що воно промислово придатне. У відомих джерелах інформації не виявлено подібних способів вилучення чистого вугілля з вугільних відвалів аналогічного призначення з вказаними відмінними суттєвими ознаками та перевагами, що є підтвердженням досягнення зазначеного технічного результату. Отже, запропоноване технічне рішення відповідає критерію «новизна», а тому вважається таким, що може отримати правовий захист. Порівняльний аналіз запропонованої корисної моделі з відомим технічним рішенням, прийнятим за прототип, показав, що принципова зміна процесу підтримання визначеної щільності водновугільної суспензії, зміна конструкції окремих вуз 67267 12 лів та оснащення комплексу додатковими технічними засобами, дозволяє пропозиції отримати певні технічні переваги, зокрема такі: - безперервність процесу переробки вихідної сировини через рівномірне подання її у бакзмішувач за рахунок наявності між ним та завантажувальним бункером конвеєрної стрічки; - автоматичне підтримання певної щільності водно-вугільної суспензії без додаткових технічних засобів за рахунок безперервності подання вихідної сировини у бак-змішувач шляхом попереднього підбору певного напору води; - повна переробка вихідної сировини за рахунок оптимізації розмірів та конструкції баказмішувача; - інтенсивність перемішування вихідної сировини, руйнування грудок та відмивання вугілля через тертя за рахунок використання у бакузмішувачі двох зустрічних обертових шнеків з вирізаними секторами у лопатях; - ефективність остаточного відмивання вугілля від глини за рахунок застосування вібростола для забезпечення тертя між частками за зрошування їх водою за всією робочою поверхнею вібростолу; - швидке та повне виділення вугілля дрібних фракцій за рахунок використання похилого шнекового гідрокласифікатора з вирізаними радіальними отворами у лопатях; - висока продуктивність процесу транспортування та накопичення чистого вугілля за рахунок наявності під консольним кінцем вивантажній конвеєрній стрічці чистика; - можливість вилучення з відмитого вугілля домішок органічного та неорганічного походження за рахунок наявності певного шнекового пристрою, розташованого поза першим вібростолом. Економічний ефект від впровадження запропонованого технічного рішення, у порівнянні з використанням прототипу, отримують за рахунок зростання продуктивності процесу вилучення з вугільних відвалів та отримання після збагачення дійсно чистого вугілля, що досягається завдяки технологічному удосконаленню майже всіх процесів, що у підсумку, дозволяє знизити енергоємність способу, а через це, знизити й вартість кінцевого продукту. Після опису запропонованого способу вилучення чистого вугілля з вугільних відвалів, фахівцям у даній галузі знань повинно бути наочним, що все вищеописане є лише ілюстративним, а не обмежувальним будучи представленим даним прикладом. Численні можливі модифікації технологічних операцій можуть змінюватися залежно від вихідної сировини, що підлягає переробці та, зрозуміло, знаходяться в межах одного із звичайних і природних підходів в даній області знань і розглядаються такими, що знаходяться в межах об'єму запропонованого технічного рішення. Квінтесенцією запропонованого технічного рішення є те, що спосіб вилучення чистого вугілля з вугільних відвалів забезпечує високу якість процесу через інтенсифікацію механічного впливу на сировину у процесі проходження нею всього комплексу обладнання та автоматичного дотримання сталої густини останньої без використання для 13 цього будь-яких додаткових техніко-технологічних засобів, і саме ця обставина дозволила надбати запропонованому технічному рішенню вищезазначені й інші переваги. Зміна запропонованої технології на іншу, природно, обмежує спектр зазначених переваг, і тому не може вважатися новим технічним рішенням в даній області знань, оскільки 67267 14 інше, подібне описаному, вже не вимагає будьякого творчого підходу від конструкторів та інженерів, і не може вважатися результатами їх творчої діяльності або новими об'єктами інтелектуальної власності, відповідними до захисту охоронними документами згідно з чинним законодавством. 15 Комп’ютерна верстка А. Крулевський 67267 Підписне 16 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of removing clean coal from coal dumps

Автори англійськоюArestov Andrii Vitaliiovych, Yehorenkov Oleksandr Havrylovych, Ivanenko Hennadii Heorhiiovych, Kachmar Ihor Petrovych, Pankov Oleksii Serhiiovych, Romashko Oleh Volodymyrovych, Samoilenko Yurii Viktorovych, Khvorostianenko Oleksandr Vasyliovych

Назва патенту російськоюСпособ извлечения чистого угля из угольных отвалов

Автори російськоюАрестов Андрей Витальевич, Егоренков Александр Гаврилович, Иваненко Геннадий Георгиевич, Качмар Игорь Петрович, Панков Алексей Сергеевич, Ромашко Олег Владимирович, Самойленко Юрий Викторович, Хворостяненко Александр Васильевич

МПК / Мітки

МПК: B03B 7/00

Мітки: вилучення, вугільних, відвалів, вугілля, чистого, спосіб

Код посилання

<a href="https://ua.patents.su/8-67267-sposib-viluchennya-chistogo-vugillya-z-vugilnikh-vidvaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб вилучення чистого вугілля з вугільних відвалів</a>

Попередній патент: Комплекс обладнання для вилучення чистого вугілля з вугільних відвалів

Наступний патент: Спосіб керування процесом горіння пиловугільного котла

Випадковий патент: Засіб для лікування панкреатиту "крапол"