Здатний до деформування свердловинний фільтр та спосіб його встановлення

Номер патенту: 67719

Опубліковано: 15.07.2004

Автори: Кентер Корнеліс Ян, Самуель Аллан Джеймс, Донеллі Мартін, Лохбек Вільгельмус Крістіанус Марія, Росс Брент Рейнольдс, Еммен Якобус Хендрікус Петрус Марія, Рейджнен Паулюс Херманус Францискус

Формула / Реферат

1. Здатний до деформування свердловинний фільтр для запобігання міграції твердих частинок в продуктивній на вуглеводні свердловині, який встановлюється навколо транспортувальної труби (3, 10), що може розтягуватися в радіальному напрямку внаслідок пересування розтяжного сердечника (12) в осьовому напрямку через внутрішню порожнину труби (3, 10), який відрізняється тим, що зазначений фільтр містить пакет накладених один на одний фільтрувальних шарів (4), розмір ситових отворів яких пристосований до розміру частинок, що мають блокуватися фільтром, причому ця серія лускоподібно накладених один на одний фільтрувальних шарів (4) здатна деформуватися таким чином, що фільтр можна розтягнути, зігнути, стиснути під час його встановлення у стволі свердловини (1, 11), при цьому будь-яка зміна розміру ситових отворів кожного з фільтрувальних шарів (4) внаслідок такої деформації залишається в заданому інтервалі значень, а фільтрувальні шари (4) встановлені з можливістю ковзання один відносно одного в процесі розтягування труби.

2. Свердловинний фільтр за п. 1, який відрізняється тим, що він може встановлюватися навколо розтяжної транспортувальної труби з щілиноподібними отворами (3, 10), при цьому серія лускоподібно накладених один на одний фільтрувальних шарів утворює принаймні один здатний до деформування рукавний плоский фільтр, розмір ситових отворів якого залишається практично незмінним або змінюється в заданому інтервалі значень і однаковим чином під час розтягування та/або іншого деформування фільтра.

3. Свердловинний фільтр за п. 1 або 2, який відрізняється тим, що він здатний намотуватися на барабан і встановлюватися у стволі свердловини шляхом розмотування з барабана.

4. Свердловинний фільтр за п. 1, який відрізняється тим, що серія лускоподібно накладених один на одний фільтрувальних шарів утворює принаймні один здатний до деформування рукавний плоский фільтр, в якому фільтрувальні шари (4) закріплені навколо розтяжної транспортувальної труби з щілиноподібними отворами (3) і вони при погляді вздовж кола приєднані одним краєм або прилеглою до краю ділянкою до згаданої труби (3) та з іншого краю принаймні частково перекривають суміжний фільтрувальний шар (4).

5. Свердловинний фільтр за п. 4, який відрізняється тим, що фільтрувальні шари (4) приєднані до згаданої транспортувальної труби рядом затискачів (6), які причеплені до транспортувальної труби (3), і розтяжна захисна труба з щілиноподібними отворами (5) оточує фільтр.

6. Свердловинний фільтр за п. 4 або 5, який відрізняється тим, що фільтрувальні шари (4) виготовлені з гнучкого проникного матеріалу, який вибирається з групи перфорованих металевих пластин, що складаються з решітки практично тангенціально орієнтованих щілиноподібних отворів, спеченої сітки сплетених металевих дротиків та синтетичної тканини.

7. Свердловинний фільтр за п. 2, який відрізняється тим, що містить розтяжний рукавний елемент з орієнтованими вздовж осі мікрощілинами, розташованими у шаховому порядку і з перекриттям; ці мікрощілини перед розтягненням рукавного елемента мають довжину, практично меншу ніж 10 мм.

8. Свердловинний фільтр за п. 7, який відрізняється тим, що рукавний елемент виготовлений з нікелю та мікрощілини практично мають довжину, меншу ніж 5 мм, і ширину, меншу ніж 0,3 мм.

9. Свердловинний фільтр за п. 2, який відрізняється тим, що містить принаймні один здатний до деформування рукавний плоский фільтр, який виготовлений з плетеного металевого фільтрувального дроту, і зовнішній захисний шар, який співвісно оточує рукавний плоский фільтр або шари, а також внутрішній захисний шар, який встановлений співвісно всередині захисного шару або шарів, кожний з цих захисних шарів містить фільтр з плетеного металевого фільтрувального дроту, розмір ситових отворів і товщина дротиків якого перевищують ці параметри у принаймні одному з рукавних плоских фільтрів, у якому фільтр та захисні шари спечені разом.

10. Свердловинний фільтр за п. 9, який відрізняється тим, що принаймні один рукавний плоский фільтр містить дротики, які орієнтовані практично спіралеподібно по відношенню до центральної осі згаданого рукавного плоского фільтра.

11. Свердловинний фільтр за п. 10, який відрізняється тим, що визначене спіралеподібною прошивкою спіралеподібне просторове тіло орієнтоване під кутом початкового конуса між 40 градусами та 50 градусами по відношенню до згаданої центральної осі.

12. Свердловинний фільтр за п. 10, який відрізняється тим, що містить внутрішній та зовнішній рукавні плоскі фільтри, які розташовані співвісно один з одним та розділені проміжним шаром, котрий виготовлений з плетеного дроту із ситовими отворами більшого розміру, ніж у рукавних плоских фільтрах, і спечений з рукавними плоскими фільтрами, і у якому зовнішній рукавний плоский фільтр має менші ситові отвори, ніж у внутрішньому рукавному плоскому фільтрі.

13. Свердловинний фільтр за п. 12, який відрізняється тим, що пара зовнішніх захисних шарів оточує зовнішній рукавний плоский фільтр, і пара внутрішніх захисних шарів встановлена всередині внутрішнього рукавного плоского фільтра, і у якому периферійний зовнішній захисний шар та найближчий до середини захисний шар мають ситові отвори більшого розміру, ніж інші шари.

14. Свердловинний фільтр за п. 2, який відрізняється тим, що містить принаймні один рукавний плоский фільтр, який головним чином виготовляють із тканини.

15. Свердловинний фільтр за п. 14, який відрізняється тим, що рукавний плоский фільтр являє собою видовжену тканинну смужку, яка намотана спіралеподібно з перекриттям та утворенням елемента по суті трубчастої форми.

16. Свердловинний фільтр за п. 15, який відрізняється тим, що згадана тканина являє собою технічну тканину, наприклад фетр, що містить матеріал, вибраний з групи сталевих дротів та синтетичних волокон, а синтетичні волокна вибрані з групи арамідних волокон і з групи полімерних волокон марки "CARILON".

Текст

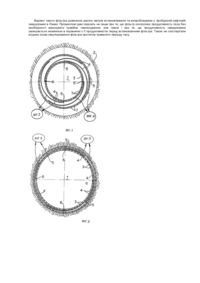

Цей винахід стосується свердловинного фільтра, призначеного для запобігання міграції твердих частинок, таких як пісок та інші уламки мінералів гірських порід, гравій та/або розклинювальний агент, в свердловину, з якої видобувають вуглеводні. При більш детальному розгляді цей винахід стосується свердловинного фільтра, який містить принаймні один рукавний плоский фільтр, розмір ситових отворів якого пристосовується до розміру частинок, які цей фільтр має затримувати. Подібний фільтр відомий, наприклад, з опису винаходу до патенту Великобританії 2115040. Цей фільтр відомого рівня техніки може додатково мати зовнішній та/або внутрішній захисні шари, які є співвісними такому плоскому фільтру і які мають набагато більший розмір ситових отворів, ніж розмір ситових отворів плоского фільтра та розмір пор пласта гірських порід. Проблема, з якою стикаються у зв'язку з цим фільтром відомого рівня техніки, полягає у тому, що плетений металевий дріт та інші фільтрувальні шари є крихкими і можуть без особливих зусиль перетискатися та пошкоджуватися під час встановлення та використання. Навіть незначна деформація фільтрувального шару може призвести до зміни форми та розміру ситових отворів, що може перешкоджати нормальній роботі фільтра. Крім цього, як правило, виготовляють та застосовують пісочні фільтри відомого рівня техніки, плоскі або рукавні, розраховані на збереження - під час та/або після встановлення - своєї власної форми без значної деформації. Однак у свердловинах з нерівною поверхнею стінок або з різкими згинами ствола необхідно використовувати фільтр значно меншого діаметру, ніж діаметр ствола свердловини. Подібне використання фільтра малого діаметра призводить до створення високодебітного проходження флюїдів крізь ситові отвори фільтра, швидкого зносу фільтра, а також до підвищення ризику закупорювання фільтра та руйнування (аварії) ствола свердловини. Свердловинний фільтр згідно з преамбулою пункту 1 Формули винаходу відомий з Міжнародної Патентної Заявки РСТ/ЕР93/0146Г/ (номер публікації WO93/25800). В цьому матеріалі відомого рівня техніки описується, що фільтр намотується на розтяжну транспортувальну трубу» Проблема, з якою стикаються при застосуванні такого намотаного фільтра, полягає у тому, що він може зминатися у складки або навіть прориватись під час процесу розтягнення. Метою цього винаходу є вирішення цих проблем. Фільтр згідно із запропонованим винаходом містить рукавний плоский фільтр або цілу низку накладених один на одного фільтрувальних шарів, які є здатними до деформування у такій мірі, що можуть розтягуватись, згинатися, стискатися та/або флющизуватися [псевдопоріджуватися] під час встановлення фільтра всередині ствола свердловини, і будь-яка зміна розміру ситових отворів фільтра внаслідок такої деформації при цьому залишається в заданих межах. В оптимальному варіанті фільтр здатен розтягуватися в радіальному напрямку при пересуванні розтягуючого сердечника в осьовому напрямку через внутрішню порожнину розтяжної транспортуючої труби з щілиноподібними отворами; розмір ситових отворів кожного рукавного плоского фільтра при розтягуванні (розширенні) та/або іншій деформації фільтра залишається фактично сталим або змінюється заздалегідь визначеним та однотипним чином. Переважно фільтр здатен розтягуватися всередині свердловини до такого розміру, що сам він чи оточуючий його захисний шар можуть щільно прилягати принаймні частково до оточуючих гірських порід або перфорованої ділянки обсадної колони. У деяких місцях, таких як ділянки розмиву та різкої зміни напрямку ствола свердловини, де стінки ствола свердловини є настільки нерівними, що все ж навколо розтягуваного фільтра може залишатися зазор, для забезпечення тривалого механічного контакту між фільтром та породою розміщують насичений (імпрегнований) смолою гравій. В оптимальному варіанті реалізації цього винаходу фільтр встановлюється навколо розтяжної труби з щілиноподібними отворами, внаслідок чого внутрішній діаметр фільтра має збільшуватись під час монтування фільтра та трубного обладнання у стволі свердловини, тоді як зміна розміру ситових отворів кожного фільтрувального шару внаслідок подібного розтягування цього фільтра не досягає і п’ятдесяти відсотків. Про відповідну розтяжну трубу, що її використовують з фільтром, йдеться в описі винаходу до Міжнародної Патентної Заявки РСТ/ЕР 93/01460. В цьому документі відомого рівня техніки йдеться про те, що обгортковий фільтрувальний матеріал типу металокерамічного фільтра або мембрани встановлюють (намотують) навколо розтяжного фільтрахвостовика з щілиноподібними отворами, з метою запобігти потраплянню піску до ствола свердловини, але фактично це далеко від створення обмотувального матеріалу, який сам по собі здатен розтягуватись. В згаданому посиланні на відомий рівень техніки також описується, що за допомогою установлення співвісних розтяжних труб з щілиноподібними отворами таким чином, що положення щілин не співпадають, можно запобігти проникненню піску до ствола свердловини. Така установка, однак, не передбачає досягнення добре визначеного та однакового розміру отворів у фільтрі по всій довжині розтяжних труб. В оптимальному варіанті реалізації винаходу фільтр згідно з цим винаходом містить пакет накладених один на одній фільтрувальних шарів, які закріплюються навколо розтяжної транспортувальної труби з щілиноподібними отворами і які, якщо дивитися у напрямку вздовж круга [circumferential direction], приєднуються з одного кінця до згаданої труби та з іншого краю принаймні частково перекривають суміжний фільтрувальний шар. Як варіант, накладені фільтрувальні шари виготовляють з гнучкого проникного матеріалу, який вибирають з групи перфорованих металевих пластин; ця металева пластина складається із сітки орієнтованих практично у тангенціальному напрямку щілин, металокерамічного плетеного дроту та синтетичної тканини. В іншому варіанті реалізації фільтр згідно з цим винаходом містить розтяжну трубу з щілинами; ці щілини і будь-які зазори між трубою та стінками ствола свердловини наповнюють in situ гранулами, зв'язаними одна з одною і з краями щілин клеючою речовиною [bonding agent]; при цьому між гранулами залишаються порові отвори вибраного розміру. У наведених вище варіантах реалізації винаходу труба з щілинами розтягується до такої величини, що її діаметр може бути на 50% більшим, ніж діаметр нерозтягнутої труби. Розмір ситових отворів фільтра практично не піддається впливу, зумовленому таким досить значним розтягненням, хоча накладені фільтрувальні шари можуть натягуватись в напрямку вздовж круга внаслідок дії сил тертя та злегка деформуватись внаслідок осьового стискання транспортувальної труби з щілинами під час розтягування цієї труби. У відповідному варіанті реалізації фільтр згідно з цим винаходом містить: принаймні один рукавний плоский фільтр, зроблений з плетеного металевого фільтрувального дроту; та зовнішній захисний шар, який співвісно оточує плоский фільтр або фільтрувальні шари, а також внутрішній захисний шар, який встановлюється співвісно всередині захисного шару або шарів; кожний з цих захисних шарів містить фільтр з плетеного металевого дроту; розмір ситових отворів та товщина дротиків в цьому фільтрі перевищують аналогічні параметри у принаймні одному з плоских фільтрів, причому фільтр та захисні шари спікають разом. Головною перевагою сумісного спікания різних шарів сплетеного з металічного дроту фільтра є те, що цей спосіб дає можливість одержати такий фільтр, який має більший момент опору перетину, ніж сума моментів опору перегину окремих шарів. Це призводить до створення міцного фільтра, розмір ситових отворів якого під час або після деформування істотно не змінюється, завдяки чому фільтр можна намотувати на барабан та встановлювати в стволі свердловини за допомогою зворотньої операції - розмоткй цього фільтра з барабану. Як варіант, принаймні один плоский фільтр містить певну частину дротиків, які проплетені крізь фільтр та орієнтовані практично у вигляді спіралі по відношенню до центральної осі рукавного фільтра. Виявлено, що коли згаданий кут нахилу становить близько 45°, тоді локальне видовження та/або скорочення внаслідок розтягування, стискання та/або згинання рукавного фільтра лише призводить до того, що квадратна форма отворів деформується до ромбічної, і розміри ситових отворів змінюються тільки у незначній мірі і на величину, яку можна спрогнозувати. Рукавний фільтр зі спірально проплетеними крізь нього дротиками зазвичай виготовляють з тонких листів або смужок, в яких дротики вплетені практично паралельно та ортогонально до країв, шляхом надання цим листам чи смужкам форми рукавів - із спірально навитим профільним дротом та стикованими крайками - і подальшого сумісного спікания цих стикованих крайків, як це робиться, наприклад, для спірально-зварених металевих труб. Відомо, що в описі винаходу до патенту СРСР №1.066.628 йдеться про те, що фільтр можна виготовляти шляхом "накатки" шести шарів металевої фільтрувальної ситотканини на перфоровану металеву трубу та подальшого спікання цої набивки. Однак у фільтрі наведеного відомого рівня техніки різні шари виготовляють з тієї ж самої ситотканини. Це зазвичай спричинює часткове блокування дротиками ситових отворів суміжних шарів, що призводить до нескерованого та непрогнозованого зменшення дійсного (ефективного) розміру ситових отворів прилеглих шарів. Інші фільтри характеризуються в описі винаходу до патентів США за №№2.858.894 та 3.087.560 та в рекламній брошурі Хевера і Бьокера (brochure of Haver and Boecker), в якій описуються фільтри, що надходять у продаж під товарним знаком "POROPLATE". Відомо, що в патенті США за №3.353.599 описується застосування хвилястого хвостовика, якому надають форму труби (рукава) за допомогою розтягувального сердечника, а також те, що в патенті США за №2.812.025 та 3.270.817 описуються рухливі - за рахунок дії пружин - здатні до розтягування проникні хвостовики. Використання хвилястого хвостовика або пружинного механізму, однак, передбачає прикладення великої механічної сили під час розтягування, внаслідок чого можна пошкодити фільтр, оснащений розтягнутим (розширеним) хвостовиком. В одному з інших варіантів реалізації цього винаходу фільтр містить принаймні один плоский фільтр, який виготовляється фактично з тканини, такої як тканий фетр. Відповідно фетр містить матеріал, який вибрано з групи сталевих дротів або синтетичних волокон. В оптимальному варіанті синтетичні волокна вибираються з групи арамідних волокон та полімерних волокон марки "CARILON", які відзначаються високою хімічною інертністю. Полімер "CARILON" являє собою змінюваний лінійний співполімер моноксиду вуглецю (чадного газу) та одної або кількох ненасичених сполук типу олефінової кислоти. В описі винаходу до європейських патентів №360.358 та 310.171 описуються способи виготовлення волокон цього полімеру за допомогою формування їх відповідно з гелів та розплавів. В оптимальному варіанті рукавний плоский фільтр містить видовжену тканинну смужку, яку спіралеподібним чином намотують з перекриттям суміжних витків, одержуючи в цілому трубчасту форму ("рукав") обмотки; при цьому перекриття суміжних витків становить від 10% до 90%, переважно близько 50%. Відомо, що у Міжнародній Патентній Заявці РСТ/ЕР/01460 варіант, коли два співвісні фільтри-хвостовики з щілиноподібними отворами можуть бути розташовані всередині ствола таким чином, що після розтягнення щілини вони не суміщені у радіальному напрямку. Завдяки такому неспівпаданню щілиноподібних отворів шлях проходження флюїдів через фільтр-хвостовик набуває зигзагоподібної (кривулястої) траєкторії, що, таким чином, дозволяє запобігти потраплянню піску до ствола свердловини. Фільтри-хвостовики, які використовували згідно з цим посиланням на відомий рівень техніки, мали орієнтовані в осьовому напрямку щілини, довжина яких становила не менше, ніж 25мм, і ширина - не менше, ніж 0,7мм. Хоча ця установка відомого рівня техніки зменшує приплив піску до ствола свердловини, вона не забезпечує створення такого фільтру для частинок піску, що мав би однотипні отвори, розмір яких можна було б легко визначити. Несподівано виявилося, що з метою запобігання припливу пісчаних частинок - замість застосування взаємодії несуміщених відносно великих щілиноподібних отворів у співосно встановлених фільтраххвостовиках - придатний для цього фільтр можна створити з використанням лише однієї розтяжної труби с мікрощілинами. Отже, ще в одному альтернативному варіанті реалізації цього винаходу фільтр містить здатний до розтягування трубчастий елемент (у вигляді труби) з мікрощілинами, розташованими в шаховому порядку та з частковим перекриттям; при цьому такі щілиноподібні отвори перед розтягуванням трубчастого елемента мають довжину, не більшу 10мм. У переважній більшості мікрощілини перед розтягненням мають реальну довжину, не більшу 5мм і ширину, меншу ніж 0,3мм. Головною перевагою застосування одиночного розтяжного протипісочного фільтра з мікрощілинами над застосуванням співвісно орієнтованих фільтрів-хвостовиків є те, що у цьому випадку після розтягування створюється фільтр з більш правильними, практично ромбоподібними у перерізі, отворами сита. Відповідно розтяжний трубчастий елемент з мікрощілинами виготовляється з нікелю та має товщину, меншу ніж 1мм. Для захисту такого неміцного елементу від пошкоджень під час та після встановлення бажано розміщувати цей елемент співвісно між двома звичайними розтяжними фільтрами-хвостовиками з щілиноподібними отворами; ці фільтри-хвостовики мають більш товсті стінки, ніж у згаданого елемента. У оптимальному варіанті ці захисні фільтри виготовляюсь із сталі, та щілиноподібні отвори в них принаймні 15мм завдовжки та принаймні 2мм завширшки. Відомо, що в описі винаходу до патенту США 1.135.809 йдеться про свердловинний фільтр з розташованими у шаховому порядку та орієнтованими у осьовому напрямку щілиноподібними отворами. Однако цей фільтр згідно з посиланням на відомий рівень техніки встановлюється у призабійній частині свердловини, не підпадаючи під жодне істотне розтягнення або інше деформування, при цьому щілини зберігають свою початкову видовжену форму. Винахід також стосується способу монтування рукавного свердловинного фільтра в свердловині, призначеній для розробки родовища вуглеводнів; цей спосіб включає встановлення фільтра навколо розтяжної труби з щілиноподібними отворами, спуск фільтра та труби в ствол свердловини, активізацію розтягнення труби шляхом пересування через неї в осьовому напрямку універсальної конічної насадки [долота або шарошки зі змінним діаметром] і, таким чином, збільшення внутрішнього діаметру фільтра принаймні на п'ять відсотків, тоді як будь-яка зміна розмірів отворів кожного з фільтрувальних плоских фільтрів свердловинного фільтра не перевищує п’ятдесяти відсотків. Як варіант, монтаж, що складається з фільтра та труби, перше накручують на барабан і далі зкручують з нього під час встановлення у ствол свердловини. Відомо, що в європейській патентній заявці №674095 описується свердловинний фільтр, який змотують з барабана під час встановлення. Цей фільтр відомого рівня техніки, однак, не розтягується в процесі його встановлення. В іншому варіанті реалізації спосіб з цим винаходом включає спуск розтяжної труби (рукава) з щілиноподібними отворами до ствола свердловини, активізацію розтягування труби (рукава), введення в розтяжну трубу (рукав) покритих зв'язувальною речовиною гранул та витискання цих гранул, принаймні частково, зі згаданої внутрішньої порожнини труби (рукава) у розтягувані щілини труби (рукава) та у будь-які зазори між розтягуваною трубою (рукавом) і стінками ствола свердловини, а також надання часу для затвердіння зв'язувальної речовини. Таким чином, утворюється проникне середовище з твердих частинок зв'язувальної речовини, яке фактично заповнює розтягнуті щілини та будь-які зазори між розтягнутою трубою (рукавом) та стінками ствола свердловини. Покриті зв'язувальною речовиною гранули можуть являти собою гранули зі смоли (бітумів), діаметром від 1 до 5мм, які накачують через спеціальні нагнітальні елементи, розташовані позаду універсальної конічної насадки [долота або шарошки зі змінним діаметром], і позаду цієї універсальної конічної насадки (долота або шарошки зі змінним діаметром] може знаходитись пристрій для витискання гранул зі внутрішньої порожнини розтяжної труби (рукава) у розтяжні щілини труби (рукава) та у будь-які зазори, що оточують трубу. Відомо, що в описі винаходу до патенту США №5.211.234 йдеться про нагнітання гранул, покритих зв'язувальною речовиною, через перфорацію у експлуатаційну колону труб, з утворенням фільтру для піску. Фільтр для піску відомого рівня техніки, однак, не утворює рукавного фільтра на довжину продуктивного інтервалу [ствола свердловини]. Ці та інші ознаки, призначення та переваги способу застосування та конструкції фільтра згідно з цим винаходом з усією очевидністю висвітлено в супровідній формулі винаходу, рефераті та у докладному описі винаходу нижче за текстом. Нижче наводиться опис супровідних фігур. На Фіг.1 показано вид у поперечному перерізі сегментної побудови фільтра, який спускають у ствол свердловини між двома нерозтягненими трубами з щілиноподібними отворами. На Фіг.2 показано вид у поперечному перерізі з'єднання фільтр-труба згідно з Фіг.1 після розтягнення цього з'єднання. Фіг.3 являє собою вид збоку (у збільшеному масштабі) ділянки одного з фільтрувальних шарів сегментованого фільтра, зображеного на Фіг.1 та 2. Фіг.4 являє собою вид збоку (у збільшеному масштабі) ділянки нерозтягненої транспортувальної труби з щілиноподібними отворами та захисної труби, зображених на Фіг.1. Фіг.5 являє собою вид збоку (у збільшеному масштабі) ділянки розтягненої транспортувальної труби з щілиноподібними отворами та захисної труби, зображених на Фіг.2. Фіг.6 являє собою схематичний поздовжній переріз розтягуваної труби з щілиноподібними отворами, в які нагнітаються покриті смолою гранули, з утворенням фільтру для піску після затвердіння смоли. На Фіг.1 та 2 зображено ствол свердловини 1, пробуреної крізь підземну товщу (формацію) гірських порід, що містить вуглеводень» Змонтовану конструкцію з розтяжної транспортувальної труби 3 з щілиноподібними отворами, свердловинного фільтра, що складається з чотирьох лускоподібно розташованих фільтрувальних шарів 4, і розтяжної захисної труби з щілиноподібними отворами 5, спускають у ствол свердловини 1. Кожний з фільтрувальних шарів 4 приєднується з одного краю до транспортувальної труби 3 стопорним затискачем 6, при цьому протилежний край його перекриває суміжний шар 4. Стопорні затискачі 6 дозволяють фільтрувальним шарам 4 пересуватися у осьовому напрямку відносно транспортувальної труби 3, що, таким чином, забезпечує осьове стискання транспортувальної труби 3 внаслідок тангенціального розтягнення, що має компенсуватися осьовим ковзним пересуванням фільтрувальних шарів 4 по транспортувальній трубі. На Фіг.1 з'єднання зображено у нерозтягненому вигляді, при цьому щілиноподібні отвори 7 двох труб 3 та 5 мають видовжену у поздовжньому напрямку форму та сталу (незмінну) ширину, якщо дивитися у напрямку вздовж кола, як це зображено на Фіг,4; фільтрувальні шари 4 також можуть бути намотані спіралеподібним чином на транспортувальну трубу 3 під таким кутом нахилу, що шар стискатиметься під час розтягнення системи у поздовжньому напрямку практично так само, як і труба 3. Під час розтягнення суміжні фільтрувальні шари 4 проковзують відносно один одного, а також ці шари 4 проковзують відносно внутрішньої стінки захисної труби 5. У зображеному варіанті шари 4 виготовляються з перфорованої нікелевої фольги, яка є матеріалом з низьким коефіцієнтом тертя. З метою додаткового зменшення тертя під час розтягнення фільтрувальні шари можуть мати переважно тангенціально орієнтовані щілиноподібні отвори замість круглої перфорації, зображеної на Фіг.3. Ширина таких тангенціально орієнтованих отворів під час розтягнення з'єднання в стволі свердловини істотно не змінюється. Замість нікелевої фольги для фільтрувальних шарів 4 може використовуватись інший матеріал, наприклад, сітка, яка сплетена з металокерамічних дротиків і синтетичної тканини, які описані більш детально в інших частинах цього опису. Замість сталевої захисної труби 5 з щілиноподібними отворами може застосовуватися будь-який інший розтяжний та проникний захисний трубний елемент, наприклад, сплетений з геотекстильного матеріалу елемент типу "шкарпетка без п'ятки", або спіралеподібно накручений перфорований металевий лист. Замість декількох фільтрувальних шарів, кожний з яких лише частково обгортає транспортувальну трубу 3, можна використовувати також одинарний спіралеподібно накручений фільтрувальний шар, який не є захищеним. Як альтернатива використанню стопорних затискачів 6 для приєднання фільтрувальних шарів 4 до транспортувальної труби 3, шари 4 можуть приєднуватися за допомогою точкового зварювання або прикріплюватися до цієї транспортувальної труби іншими механічними кріпильними деталями. Замість прикріплення внутрішнього краю фільтрувального шару 4 до транспортувальної труби 3, як зображено на Фіг.1, він також може прикріплюватися до транспортувальної труби 3 в середній частині, що дає можливість рівномірно розподілити будь-яке викривлення та сили тертя, які діють на фільтри 4 у процесі розтягнення. На Фіг.2 з'єднання зображено у розтягнутому вигляді, при цьому щілиноподібні отвори 7 труб з щілинами 3 та 5 мають ромбічну форму, що видно з Фіг.5. З'єднання може розтягуватися завдяки пересуванню універсальної конічної насадки [долота або шарошки зі змінним діаметром] через сталеву транспортувальну трубу 3, як це описується в міжнародній патентній заявці РСТ/ЕР93/01460, причому розтягнення транспортувальної труби призводить також до того, що зовнішня труба 5 розширюється доти, доки практично не увійде в контакт із стінками ствола свердловини. Під час розтягування перекриття між суміжними фільтрувальними шарами 4 зменшується, але довжина кола, утворюваного лускоподібно розташованими фільтрувальними шарами 4 вибирається така, щоб після розтягнення залишалося принаймні хоч яке-небудь перекриття. Як показано на Фіг.3, фільтрувальні шари 4 складаються з перфорованих пластин, і ширина отворів перфорації залишається практично незмінною протягом процесу розтягування та після нього. Однак унаслідок процесу розтягнення транспортувальна труба 3 у поздовжньому напрямку буде трохи стискатися. Отже, в оптимальному варіанті бажано встановлювати затискачі 6 усередині щілиноподібних отворів, що дає можливість цим затискачам 6 ковзати у поздовжньому напрямку відносно транспортувальної труби 3, Але, замість використання затискачів, передні крайки фільтрувальних шарів 4 можуть також фіксуватися на транспортувальній трубі 3 за допомогою точкового зварювання. У такому випадку під час розтягування може виникати деяке поздовжнє стискання передніх крайків фільтрувальних шарів, якщо ці фронтальні крайки орієнтовані у поздовжньому напрямку. Однак в альтернативному варіанті фронтальні крайки фільтрувальних шарів 4 можуть мати спіралеподібне орієнтування по відношенню до транспортувальної труби 3. У такому випадку один або декілька фільтрувальних шарів 4 спіралеподібно намотують навколо транспортувальної труби 3; при цьому протилежні крайки фільтрувального шару перекривають одна одну як у нерозтягненому, так і у розтягненому стані транспортувальної труби 3. На Фіг.6 зображено варіант реалізації фільтра згідно з цим винаходом, де фільтр створюється in situ усередині ствла свердловини. Розтяжна сталева труба 10 з щілиноподібними отворами розтягується до контакту зі стінками ствола свердловини 11 за рахунок витягання універсальної конічної насадки [долота або шарошки зі змінним діаметром] 12 зі ствола свердловини догори через трубу 10. Конічна насадка 12 закінчується нижнім краєм спірального трубопроводу 13, через який нагнітають покриті смолою гранули 14; ці гранули проходять через нагнітальні вікна [отвори овальної форми] 15, які розташовані безпосередньо під конічною насадкою 12, у внутрішню порожнину труби 10. Комплект з двох дископодібних чистильних пристроїв 16 пересувається слідом за конічною насадкою за допомогою штанги 17, яка витискає гранули 14 з внутрішньої порожнини розтягуваної труби 10 в розтягуванні щілиноподібні отвори 18 та у будьякі зазори 19, які можуть траплятися між стінками ствола свердловини 11 та розтягуваною трубою 10. Після затвердіння смоли гранули зв'язуються в проникну масу гранул, яка заповнює розтягувані щілиноподібні отвори 18 і яка також зв'язується з крайками цих щілиноподібних отворів 18. Діаметр гранул 14 підбирається таким чином, що пори між гранулами 14 утворюють ситові отвори, розміри яких дозволяють запобігти проникненню зерен піску в свердловину. З урахуванням розміру зерен піску, який переважно зустрічається на практиці, оптимальний діапазон розмірів гранул становить від 0,5 до 5мм. В іншому варіанті реалізації свердловинний фільтр, що деформується, конструювали з семи сітчастих шарів, сплетених у вигляді плоскої прямокутної сітки відповідно з такими розмірами ситових отворів: 5000/950/162/625/325/950/5000мкм. Ці шари було спечено разом у металокерамічну масу у вакуумі з утворенням пластини, яку далі перетворювали у трубоподібне тіло за допомогою роликового шовного зварювання. Шари складалися зі смужок плетеної дротяної сітки завдовжки 350 мм і завширшки 170мм, які спікали разом у вакуумній печі між двома пластинами кордієритової кераміки. Ці пластини стискували разом під вагою 9 кг Матеріал спікали протягом чотирьох годин при температурі 1260°С та тиску 10-4Па. Далі матеріалу давали оходжуватися в печі у вакуумі. Після процедури спікання пакет шарів мав товщину близько 9мм. Далі його піддавали прокатуванню у прокатному стані до товщини 5мм за один перепуск (перехід) та спікали протягом подальших чотирьох годин в аналогічних умовах, Далі спечену пластину урізали до довжини 310мм та поміщали в 3-прокатну машину для згину; відстань між крайками становила 170мм, і вони були паралельні осі прокатного валика; це прокатування на виході створювало трубку діаметром близько 100мм і довжиною 170мм. Далі шов пропаювали твердим припоєм. Однак, у разі необхідності шов можна проварити. У створеному таким чином рукавному фільтрі шари з діапазоном розмірів ситових отворів від 162 до 325мкм діяли переважно як фільтрувальні шари, у той час як інші шари, зокрема ті, "що мали розміри ситових отворів 625, 950 та 5000мкм діяли практично як захисні шари. Плоский фільтр з найтоншим розміром ситового отвору, тобто 162мкм, обгортали плоским фільтром з більш грубим розміром ситових отворів, тобто 325мкм, з метою зменшення кількості акумульованого піску всередині фільтра. Із ситоподібними пластинками, зробленими зі спаяного плетеного дроту, згідно з винаходом виконували тести, описані нижче. Короткий відрізок рукавної ситоподібної пластини стискували у осьовому напрямку між плитами у пресі, зменшуючи його довжину на 10%. На стінках труби з'являлися ознаки складок коробления. Під час візуального огляду не було виявлено жодних змін у розмірі ситових отворів. Зміни довжини у найтоншому ситі компенсувалися шляхом випинання назовні з проникненням між дротиками більш грубого сита, з очевидним збереженням властивостей переплетення та розмірів ситових отворів. Крім того, диск спеченого сита поміщали в тестувальну камеру довжиною 0,5м та діаметром 50мм, в якій містилося 1500 г піску, який відбирали з багатої на вуглеводні свердловини у місцевості Уйтебюрен, Нідерланди (Uiterburen, the Netherlands). Крізь шар піску та фільтр протягом тижня продували повітря під тиском 110бар при номінальній швидкості 5м/с. Зниження тиску при проходженні повітря крізь шар піску та фільтр зберігалося постійним на рівні 3бар. Вага піску, вилученого з камери після тестування, виявилася на 9г меньшою. З цього тесту було зроблено висновок, що фільтр у достатній мірі стабілізує приплив піску для того, щоб запобігти міграції тонких частинок піску. Крім того, цей фільтр не є ущільненим до такої міри, щоб це призводило до істотного зниження тиску на виході. З цього тесту також було зроблено висновок, що комбінація захисних шарів з відносно грубим ситом і виготовлених з більш товстих дротиків, з тонкоситовими фільтрувальними шарами, спеченими разом, утворює міцну фільтрувальну структуру з тонким розміром сита. Спікания різних шарів разом дозволяє створити фільтр з більшим моментом опору перетину, ніж сума моментів опору перетину окремих шарів. Властивості переплітання та калібр застосовуваного дроту у різних шарах можуть підбиратися таким чином, щоб одержати бажану комбінацію міцності та пружної піддатливості у радіальному, паралельному колу (тангенціальному) та поздовжньому напрямках; при цьому фільтр може виготовлятися у вигляді такої труби, що встановлюється та підтримується автономно і може бути скручена з барабану в свердловину та розтягнута в її стволі (або у призабійній частині). Переважно переплітання має таку властивість, що вісь його складок короблення є паралельною осі труби, і ті нитки основи технічної тканини, що покоробилися, є викривленими над і під нитками утоку, у той час як останні є відносно недеформованими (як приклади можна навести обернене плоске голандське переплетення або обернену голандську саржу); при цьому деформація при граничній текучості для поздовжнього вигинання буде відносно високою, але при відносно низькому рівні стресової напруги, через що труба може легко вигинатися; у той самий час, якщо нитки утоку вигнуті, а нитки основи прямі, (необернене плоске голандське переплетення або голандська саржа), труба може більш легко розтягуватись або зменшуватися у діаметрі. Якщо нитки основи та утоку тканини орієнтовані під кутом 45°С по відношенню до осі труби (як у випадку спіралеподібно завареної труби), тоді квадратна форма переплетення сита деформується з перетворенням на ромбічну, як наслідок будь-якої деформації, зумовленої змінами довжини або діаметру, апертура сита у такому разі змінюється лише трохи на величину, яку можна спрогнозувати. Якщо два шари тонкого сита розділені грубим ситом, пісок, що еродує перший шар, буде накопичуватись у просторі між двома шарами, забезпечуючи певний захист від ерозії другого шару, не лише за рахунок утворення бар'єру, але також за рахунок локального зменшення проникності і, таким чином, величини витрачуваного потоку флюїдів. Якщо розташоване якнайдалі від осі тонкофільтрувальне сито має менший розмір ситових отворів, ніж наступний тонкофільтрувальний шар, тоді будь-який матеріал, що просочується крізь зовнішній тонкофільтрувальний шар, може також проходити крізь наступні послідовні тонкофільтрувальні шари, знижуючи тенденцію фільтра до внутрішнього закупорювання. В оптимальному варіанті розмір ситових отворів розташованого якнайдалі від осі фільтрувального шару є принаймні удвічі меншим за цей розмір у будь-якого з інших фільтрувальних та захисних шарів. Ще один свердловинний фільтр, здатний змінювати форму, було виготовлено з неплетеної технічної тканини, яка складається з арамідних волокон; цей фільтр поступив на світовой ринок від компанії "Duflot" під товарним знаком "KEVLAR" ЕА 205. Ця тканина мала товщину 4мм та вагу 400г/м2 та її виготовляли шляхом прошивання голкою. Смугу з цієї тканини перетворювали на трубу (рукав), і зчеплені краї смуги простьобували разом. Створений таким чином рукавний фільтр далі встановлювали на розтяжну трубу з щілиноподібними отворами, внутрішній діаметр якої дорівнював 38 мм. Трубу далі розтягували до внутрішнього діаметру 80мм. Перед та після розтягування товщина стінки труби дорівнювала 5мм. Сила, яку необхідно було прикласти для протягування конічної насадки крізь трубу з метою розтягнення цієї труби та фільтра, дорівнювала 30кН. Це на 6кН більше, ніж та сила, що є необхідною для розтягнення лише самої розтяжної труби. Розтягування фільтра не призводило до будь-якого розривного пошкодження технічної тканини або швів. Товщина тканини зменшувалася на 37,5%. З'єднання розтяжної труби та фільтра мало 285мм завдовжки та розміщалося в трубному резервуарі з кільцевим шаром піску 30-міліметрової товщини навколо фільтра. Діапазон розмірів частинок піску становив 00,1 мм; цей пісок відбирали з продуктивної на вуглеводні свердловини в місцевості Пекела, Нідерланди (Pekeia, the Netherlands). Проникність піску становила К=2,10 дарсі, а пористість дорівнювала п(р) = 42,39%. Воду нагнітали в радіальному напрямку через шість нагнітальних отворів і далі крізь кільцевий тампон з піску та крізь фільтр у внутрішню порожнину розтягуваної труби, після чого вода циркулювала у зворотному напрямку протягом шести годин. Під час проведення тесту тиск флюїда всередині труби становив близько 2,6бар, а тиск флюїда в нагнітальних отворах - близько 2,7бар. Параметр потоку води становив 5л/хв. На протязі усього тесту у циркулюючій воді не було виявлено частинок піску, а зниження тиску при проходженні води через пісочний тампон та фільтр залишалося незмінним та становило близько 0,1бар. З цього тесту зроблено висновок, що розтягування фільтра не справило значного впливу на його робочі характеристики як фільтра від попадання піску і що внаслідок розтягування мали місце лише незначні зміни розміру ситових отворів. Тест було повторено із залученням глинистої фракції з діапазоном розмірів частинок мулу від 15мкм до 63мкм; мул наносили безпосередньо на фільтр, і результати так само виявилися оптимістичними. Крім того, тест на довговічність описуваної технічної тканини виконували шляхом затискання її між сталевими пластинами з круглими отворами різного розміру. Сталеві пластини розташовували таким чином, що відповідні отвори в кожній з них ставали співвісними. Пластини разом з тканиною, яку було видно у згадані отвори, після цього обробляли за допомогою піскоструминного апарату протягом достатньо тривалих періодів. Після проведення цього тесту не було виявлено жодного пошкодження тканини для отворів діаметром менш ніж 5мм. На підставі різних тестів було зроблено висновок, що ця технічна тканина (фетр) або інша геотекстильна тканина є прийнятним матеріалом для застосування їх у фільтрах від попадання піску, що здатні деформуватись. Було також зроблено висновок, що виготовлення та встановлення такого фільтра можна зробити економічно рентабельним за допомогою укріплення трубного (рукавного) тканинного шару між двома перфорованими, співвісно розташованими трубами. Таке з'єднання тканинного шару та труб можна накручувати на барабан та транспортувати до місця розташування свердловини, де згадане з'єднання скручується з барабану до ствола свердловини. Тканинний шар може являти собою видовжену смугу, яка спіралеподібно накручується на внутрішню перфоровану трубу таким чином, що суміжні витки смужки принаймні частково перекриваються один з одним. Згадане вище з'єднання частково притягається, якщо в ущільнюючий колектор необхідно встановити фільтр значної довжини. Як варіант, між двома співвісними розтяжними трубами з щілиноподібними отворами встановлюється технічна тканина (фетр) трубчастої форми або інший тканинний шар. У такому випадку тканина може також складатися зі смужки, яку спіралеподібно намотують навколо внутрішньої розтяжної труби, при цьому перед розтягненням труб існує значне перекриття між суміжними витками цієї смужки. Величина перекриття в такому випадку підбирається такою, щоб після розтягнення цього з'єднання між суміжними витками тканинної смужки залишалося деяке перекриття. Треба зробити посилання ще на один варіант реалізації здатного до деформування рукавного свердловинного фільтра згідно з цим винаходом. У цьому варіанті свердловинний фільтр містить рукавний плоский фільтр, в якому є видовжені в осьовому напрямку щілиноподібні отвори, розташовані у шаховому порядку з частковим перекриттям поверхні фільтра. Тестований фільтр виготовляли з нікелевої труби, яка перед розтягненнями мала внутрішній діаметр близько 145мм та товщину стінки 0,66мм. Кожний з щілиноподібних отворів перед розтягненням мав довжину близько 3,5мм та ширину 0,15мм. Щілиноподібні отвори були розташовані по 5 на 24,5мм вздовж труби та по 17 на 24,5мм у поперечному напрямку; поздовжні осі щілиноподібних отворів розташовували паралельно трубі. Сталеві захисні розтяжні труби з щілиноподібними отворами товщиною один міліметр співвісно встановлювали всередині та навколо фільтра. Кожна із захисних труб мала щілиноподібні отвори, які перед розтягненням мали довжину близько 20мм та ширину 2,2мм. Щілиноподібні отвори в цих захисних трубах мали 24мм у поздовжньому напрямку та 4,2мм у поперечному. З'єднання довжиною 2м нікелевого фільтра ВІД піску та сталевого захисного фільтра було встановлено усередині колони сталевих обсадних труб, внутрішній діаметр яких становив близько 160мм і в яких було дев'ять оглядових отворів діаметром 30мм. З'єднання розтягували відносно внутрішньої стінки обсадної колони шляхом протягування через нього конічної насадки. Візуальний огляд з'єднання підтвердив щільну пригонку між з'єднанням та обсадною колоною, а також практично однакове розтягнення захисних труб та нікелевого фільтра від піску. Внаслідок розтягнення щілиноподібні отвори нікелевого фільтра від піску розкрилися до ромбічної форми, і найменша ширина щілин становила від 0,3 до 0,4мм. З цього зробили висновок, що малі зміни в ширині щілин були зумовлені незначними змінами точної величини розтягнення і що ці зміни були у допустимих границях. Виконували дослідження дебіту, під час яких зливна вода протікала через три оглядові отвори по фільтру зі швидкістю від 8 до 10 літрів на хв. Протягом часу проведення тесту зниження тиску при проходженні води через фільтр залишалося 0,1-0,2бар. Варіант такого фільтра довжиною десять метрів встановлювали та випробовували у пробуреній нафтовій свердловині в Омані. Промислові дані свідчать не лише про те, що фільтр контролює продуктивність піску без необхідності виконувати гравійне тампонування, але також і про те, що продуктивність свердловини залишається незмінною в порівнянні з її продуктивністю перед встановленням фільтра. Також не спостерігали жодних ознак закупорювання фільтра протягом тривалого періоду часу.

ДивитисяДодаткова інформація

Назва патенту англійськоюDeformable well filter and method for its installation

Назва патенту російськоюСпособный к деформированию скважинный фильтр и способ его установки

МПК / Мітки

МПК: E21B 43/10, E21B 43/08

Мітки: фільтр, встановлення, свердловинний, деформування, здатний, спосіб

Код посилання

<a href="https://ua.patents.su/8-67719-zdatnijj-do-deformuvannya-sverdlovinnijj-filtr-ta-sposib-jjogo-vstanovlennya.html" target="_blank" rel="follow" title="База патентів України">Здатний до деформування свердловинний фільтр та спосіб його встановлення</a>

Попередній патент: Система електроустаткування транспортного засобу

Наступний патент: Похідні 1-арилпіразолу з пестицидними властивостями, пестицидна композиція, спосіб боротьби зі шкідниками та спосіб одержання похідних (варіанти)

Випадковий патент: Спосіб лікування гіперпластичних процесів ендометрію у жінок репродуктивного віку