Система і спосіб для накладання відкривальних пристроїв на упаковки

Формула / Реферат

1. Система (1) для накладання відкривальних пристроїв (2) на упаковки (3) з розливними харчовими продуктами, де згадана система містить конвеєр (6) для пакетованої продукції, призначений для подавання упаковок уздовж траєкторії (Р), і пристрій (13) для накладання, призначений для накладання відкривальних пристроїв на упаковки на конвеєрі для пакетованої продукції, яка відрізняється тим, що пристрій для накладання містить вузол (30) оптичного виявлення для виявлення точки накладання на одній із упаковок (20) на конвеєрі для пакетованої продукції і підйомно-транспортувальний вузол (36), який отримує інформацію щодо накладання від вузла оптичного виявлення стосовно виявленої точки накладання, вибирає один із відкривальних пристроїв і розміщує його на одній із упаковок на конвеєрі для пакетованої продукції, керуючись інформацією щодо накладання.

2. Система (1) за п. 1, яка відрізняється тим, що точка накладання визначається доламінатним отвором (21) на одній із упаковок (20).

3. Система (1) за пунктом 1 або 2, яка відрізняється тим, що вузол (30) оптичного виявлення містить камеру (32) для запису зображення однієї із упаковок (20), де згадане зображення містить точку накладання.

4. Система (1) за п. 3, яка відрізняється тим, що вузол (30) оптичного виявлення містить засоби (34) обробки для формування інформації щодо накладання шляхом порівняння зображення з реперним зображенням, яке містить реперну систему, і отримання місцеположення точки накладання відносно реперної системи.

5. Система (1) за п. 4, яка відрізняється тим, що реперна система містить ідеальне місцеположення точки (23) накладання, яке відповідає точці накладання на досконалій упаковці.

6. Система (1) за п. 4, яка відрізняється тим, що реперна система містить ідеальне місцеположення точки (23) накладання по відношенню до мітки (29), котра фіксована відносно конвеєра (6) для пакетованої продукції, при цьому ідеальне місцеположення відповідає точці накладання на досконалій упаковці.

7. Система (1) за одним із попередніх пунктів, яка відрізняється тим, що інформація щодо накладання містить схему руху для підйомно-транспортувального вузла (36) для розміщення одного із відкривальних пристроїв на одній із упаковок (20).

8. Система (1) за одним із попередніх пунктів, яка відрізняється тим, що вузол (30) оптичного виявлення змонтований як єдине ціле із підйомно-транспортувальним вузлом (36).

9. Система (1) за одним із пунктів 1-7, яка відрізняється тим, що вузол (30) оптичного виявлення розміщений біля конвеєра (6) для пакетованої продукції на відстані від підйомно-транспортувального вузла (36).

10. Система (1) за одним із попередніх пунктів, яка відрізняється тим, що підйомно-транспортувальний вузол (36) містить принаймні один робот (38) з принаймні одним маніпулятором (39а-с).

11. Система (1) за одним із пунктів 1-9, яка відрізняється тим, що підйомно-транспортувальний вузол (36) містить принаймні один робот (38) з принаймні трьома маніпуляторами (39а-с), при цьому згаданий принаймні один робот здатний працювати в трьох вимірах.

12. Система (1) за одним із попередніх пунктів, яка відрізняється тим, що пристрій (13) для накладання містить вузол (15) нанесення клею, призначений для нанесення клею на відкривальні пристрої (2) перед їх вибиранням.

13. Система (1) за одним із попередніх пунктів, яка відрізняється тим, що вона містить пункт (12) подачі для подавання упаковок (3) на конвеєр (6) для пакетованої продукції.

14. Система (1) за одним із попередніх пунктів, яка відрізняється тим, що вона містить опорну рейку (19) для упаковок, яка під час накладання відкривальних пристроїв (2) підтримує упаковки (3) шляхом утримування упаковок між опорною рейкою і конвеєром (6) для пакетованої продукції.

15. Система (1) за п. 14, яка відрізняється тим, що опорна рейка (19) для упаковок регульована, що дозволяє накладати відкривальні пристрої (2) на упаковки (3) різних розмірів.

16. Система (1) за одним із попередніх пунктів, яка відрізняється тим, що вона містить низку не з'єднаних між собою напрямних пристроїв (9), призначених для спрямовування згаданих упаковок (3), при цьому напрямні пристрої прикріплені до конвеєра (6) для пакетованої продукції і рухаються разом з ним, подаючи упаковки уздовж заданої траєкторії (Р).

17. Система (1) за п. 16, яка відрізняється тим, що кожен із напрямних пристроїв (9) містить принаймні один несучий пальцеподібний виступ (10) для утримування і перенесення упаковок (3).

18. Система (1) за одним із попередніх пунктів, яка відрізняється тим, що вона містить завантажувач (17) для подавання відкривальних пристроїв (2) до пристрою (13) для накладання.

19. Система (1) за п. 12, яка відрізняється тим, що вона містить завантажувач (17) для подавання відкривальних пристроїв (2) до вузла (15) нанесення клею, після чого відкривальні пристрої вибираються підйомно-транспортувальним вузлом (36).

20. Спосіб накладання відкривальних пристроїв (2) на упаковки (3) з розливними харчовими продуктами, що складається з етапів подавання упаковок уздовж заданої траєкторії (Р) конвеєром (6) для пакетованої продукції і накладання відкривальних пристроїв на упаковки на конвеєрі для пакетованої продукції, який відрізняється тим, що включає етапи оптичного виявлення точки накладання на одній із упаковок (20) на конвеєрі для пакетованої продукції, формування із оптично виявленої точки накладання інформації щодо накладання для керування підйомно-транспортувальним вузлом (36) та вибирання одного із відкривальних пристроїв і розміщення його на одній із упаковок на конвеєрі для пакетованої продукції з допомогою підйомно-транспортувального вузла відповідно до інформації щодо накладання.

21. Спосіб за п. 20, який відрізняється тим, що точка накладання визначається доламінатним отвором (21) на одній із упаковок (20).

22. Спосіб за одним із пунктів 20 або 21, який відрізняється тим, що включає етап запису зображення однієї із упаковок (20), де згадане зображення містить точку накладання.

23. Спосіб за п. 22, який відрізняється тим, що інформація щодо накладання формується шляхом порівняння зображення з реперним зображенням, яке містить реперну систему, і отримання місцеположення точки накладання відносно реперної системи.

24. Спосіб за п. 23, який відрізняється тим, що реперна система містить ідеальне місцеположення точки (23) накладання, яке відповідає точці накладання на досконалій упаковці.

25. Спосіб за п. 23, який відрізняється тим, що реперна система містить ідеальне місцеположення точки (23) накладання по відношенню до мітки (29), котра фіксована відносно конвеєра (6) для пакетованої продукції, при цьому ідеальне місцеположення відповідає точці накладання на досконалій упаковці.

26. Спосіб за одним із пунктів 20-25, який відрізняється тим, що інформація щодо накладання містить схему руху для підйомно-транспортувального вузла (36) для розміщення одного із відкривальних пристрів на одній із упаковок (20).

27. Спосіб за одним із пунктів 20-26, який відрізняється тим, що включає етап нанесення клею на відкривальні пристрої (2) перед їх вибиранням.

28. Спосіб за одним із пунктів 20-27, який відрізняється тим, що включає етап подавання упаковок (3) на конвеєр (6) для пакетованої продукції.

Текст

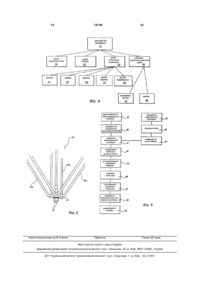

1. Система (1) для накладання відкривальних пристроїв (2) на упаковки (3) з розливними харчовими продуктами, де згадана система містить конвеєр (6) для пакетованої продукції, призначений для подавання упаковок уздовж траєкторії (Р), і пристрій (13) для накладання, призначений для накладання відкривальних пристроїв на упаковки на конвеєрі для пакетованої продукції, яка відрізняється тим, що пристрій для накладання містить вузол (30) оптичного виявлення для виявлення точки накладання на одній із упаковок (20) на конвеєрі для пакетованої продукції і підйомнотранспортувальний вузол (36), який отримує інформацію щодо накладання від вузла оптичного виявлення стосовно виявленої точки накладання, вибирає один із відкривальних пристроїв і розміщує його на одній із упаковок на конвеєрі для пакетованої продукції, керуючись інформацією щодо накладання. 2. Система (1) за п. 1, яка відрізняється тим, що точка накладання визначається доламінатним отвором (21) на одній із упаковок (20). 3. Система (1) за пунктом 1 або 2, яка відрізняється тим, що вузол (30) оптичного виявлення містить камеру (32) для запису зображення однієї із упаковок (20), де згадане зображення містить точку накладання. 4. Система (1) за п. 3, яка відрізняється тим, що вузол (30) оптичного виявлення містить засоби (34) обробки для формування інформації щодо накладання шляхом порівняння зображення з реперним зображенням, яке містить реперну сис 2 (19) 1 3 78749 4 подачі для подавання упаковок (3) на конвеєр (6) для пакетованої продукції. 14. Система (1) за одним із попередніх пунктів, яка відрізняє ться тим, що вона містить опорну рейку (19) для упаковок, яка під час накладання відкривальних пристроїв (2) підтримує упаковки (3) шляхом утримування упаковок між опорною рейкою і конвеєром (6) для пакетованої продукції. 15. Система (1) за п. 14, яка відрізняється тим, що опорна рейка (19) для упаковок регульована, що дозволяє накладати відкривальні пристрої (2) на упаковки (3) різних розмірів. 16. Система (1) за одним із попередніх пунктів, яка відрізняє ться тим, що вона містить низку не з'єднаних між собою напрямних пристроїв (9), призначених для спрямовування згаданих упаковок (3), при цьому напрямні пристрої прикріплені до конвеєра (6) для пакетованої продукції і рухаються разом з ним, подаючи упаковки уздовж заданої траєкторії (Р). 17. Система (1) за п. 16, яка відрізняється тим, що кожен із напрямних пристроїв (9) містить принаймні один несучий пальцеподібний виступ (10) для утримування і перенесення упаковок (3). 18. Система (1) за одним із попередніх пунктів, яка відрізняє ться тим, що вона містить завантажувач (17) для подавання відкривальних пристроїв (2) до пристрою (13) для накладання. 19. Система (1) за п. 12, яка відрізняється тим, що вона містить завантажувач (17) для подавання відкривальних пристроїв (2) до вузла (15) нанесення клею, після чого відкривальні пристрої вибираються підйомно-транспортувальним вузлом (36). 20. Спосіб накладання відкривальних пристроїв (2) на упаковки (3) з розливними харчовими продуктами, що складається з етапів подавання упаковок уздовж заданої траєкторії (Р) конвеєром (6) для пакетованої продукції і накладання відкривальних пристроїв на упаковки на конвеєрі для пакетованої продукції, який відрізняється тим, що включає етапи оптичного виявлення точки накладання на одній із упаковок (20) на конвеєрі для пакетованої продукції, формування із оптично виявленої точки накладання інформації щодо накладання для керування підйомно-транспортувальним вузлом (36) та вибирання одного із відкривальних пристроїв і розміщення його на одній із упаковок на конвеєрі для пакетованої продукції з допомогою підйомнотранспортувального вузла відповідно до інформації щодо накладання. 21. Спосіб за п. 20, який відрізняється тим, що точка накладання визначається доламінатним отвором (21) на одній із упаковок (20). 22. Спосіб за одним із пунктів 20 або 21, який відрізняється тим, що включає етап запису зображення однієї із упаковок (20), де згадане зображення містить точку накладання. 23. Спосіб за п. 22, який відрізняється тим, що інформація щодо накладання формується шляхом порівняння зображення з реперним зображенням, яке містить реперну систему, і отримання місцеположення точки накладання відносно реперної системи. 24. Спосіб за п. 23, який відрізняється тим, що реперна система містить ідеальне місцеположення точки (23) накладання, яке відповідає точці накладання на досконалій упаковці. 25. Спосіб за п. 23, який відрізняється тим, що реперна система містить ідеальне місцеположення точки (23) накладання по відношенню до мітки (29), котра фіксована відносно конвеєра (6) для пакетованої продукції, при цьому ідеальне місцеположення відповідає точці накладання на досконалій упаковці. 26. Спосіб за одним із пунктів 20-25, який відрізняється тим, що інформація щодо накладання містить схему руху для підйомнотранспортувального вузла (36) для розміщення одного із відкривальних пристрів на одній із упаковок (20). 27. Спосіб за одним із пунктів 20-26, який відрізняється тим, що включає етап нанесення клею на відкривальні пристрої (2) перед їх вибиранням. 28. Спосіб за одним із пунктів 20-27, який відрізняється тим, що включає етап подавання упаковок (3) на конвеєр (6) для пакетованої продукції. Винахід стосується системи і способу для накладання відкривальних пристроїв на упаковки з розливними харчовими продуктами, при цьому згадана система містить конвейєр для пакетованої продукції, призначений для подавання згаданих упаковок уздовж заданої траєкторії, і пристрій для накладання, призначений для накладання згаданих відкривальних пристроїв на згадані упаковки на згаданому конвейєрі для пакетованої продукції. Відомо, що багато розливних харчових продуктів, таких, як плодово-ягідні соки, молоко ультрависокої пастеризації (оброблене при ультрависоких температурах), вино, томатний соус тощо, продаються в упаковках, виготовлених із стерильного пакувального матеріалу. Типовим прикладом такої упаковки є упаковка у формі паралелепіпеда для рідких або розливних харчових продуктів, відома як Tetra Brik Aseptic (зареєстрований товарний знак), котра формується згинанням і зварюванням стрічки ламінованового пакувального матеріалу. Пакувальний матеріал має багатошарову структур у, яка містить шар волокнистого матеріалу, наприклад, паперу, з обох боків покритого шарами термозварюваного пластичного матеріалу, наприклад, поліетилену, а у випадку асептичних упаковок для продуктів тривалого зберігання, таких як молоко ультрависокої пастеризації, містить також шар непроникного для кисню захисного матеріалу, наприклад, алюмінієвої плівки, котру накладають на шар термозварюваного пластичного матеріалу і в свою чергу по 5 78749 кривають іншим шаром термозварюваного пластичного матеріалу, який зрештою і визначає внутрішню поверхню упаковки, що контактує з харчовим продуктом. Як відомо, такі упаковки виготовляють на повністю автоматизованих пакувальних машинах, на котрих з пакувального матеріалу, який подається у вигляді стрічки, формують нескінченну трубу; стрічка пакувального матеріалу стерилізується в самій пакувальній машині, наприклад, за рахунок застосування хімічного стерилізуючого засобу, такого як розчин пероксиду водню, котрий після стерилізації видаляється з поверхні пакувального матеріалу, наприклад, випаровується нагріванням; а стерилізовану таким чином стрічку пакувального матеріалу утримують в умовах закритого стерильного середовища, згинають і поздовжньо зварюють у вигляді вертикальної труби. Звичайно, можуть бути використані інші методи стерилізації пакувального матеріалу. Трубу заповнюють стерилізованим або стерильно обробленим харчовим продуктом, і заварюють та розрізають упоперек через рівномірні проміжки з утворенням подушкоподібних пакетів, які потім механічно згинають, надаючи їм форми завершених упаковок, в основному у формі паралелепіпеда. Альтернативно, пакувальний матеріал може бути порізаним на листові заготовки, з яких на формуючій оправці формують упаковки, а готові упаковки заповнюють харчовим продуктом і заварюють. Одним з прикладів такої упаковки є так звана "гостроверха" упаковка, зазвичай відома під фірмовою назвою Tetra Rex (зареєстрований товарний знак). Іншим прикладом упаковки для розливних харчових продуктів є упаковка у формі паралелепіпеда, відома як Tetra Brik (зареєстрований товарний знак). Головна різниця між Tetra Brik і Tetra Brik Aseptic полягає в тому, що Tetra Brik не містить непроникного для кисню захисного шару, оскільки вона використовується переважно для "звичайних" пастеризованих молочних продуктів. Зразу після формування упаковки вищезгаданих видів можуть піддаватися подальшій обробці, такій як накладання відкривального пристрою багаторазової дії, котрий є розливним елементом упаковки. Найбільш поширений відкривальний пристрій складається з рамки, якою окреслюються межі отвору і яка встановлена навколо тієї ділянки верхньої стінки упаковки, котра підлягає протиканню або видаленню; та кришки, яка шарнірно підвішена до рамки або накручена на неї і яка може зніматися для відкривання упаковки. Відомо також застосування інших, наприклад, ковзних відкривальних пристроїв. Ділянка упаковки, котра підлягає протиканню, може визначатися, наприклад, так званим "доламінатним" отвором, тобто отвором, утвореним у волокнистому шарі пакувального матеріалу до того, як цей волокнистий шар з'єднано із захисним шаром, котрий, таким чином, є суцільним і закриває отвір, забезпечуючи герметичне, асептичне ущільнення, і в той же час його легко проткнути. 6 Накладання відкривального пристрою на упаковку вимагає надзвичайно акуратного його виставлення відносно доламінатного отвору. Накладання відкривального пристрою з неправильним положенням може викликати різні проблеми, такі як погана адгезія відкривального пристрою до упаковки, ускладнення при її відкриванні, просочування продукту або розбризкування при виливанні продукту з упаковки. У випадку застосування асептичних пакувальних машин відкривальні пристрої зазвичай безперервно установлюються прямо на сформовані упаковки, і це здійснюється нижче по технологічному потоку від пакувальної машини, на вузлах накладання, які входять до складу машини. Накладання механічне, тобто упаковки щільно прилягають до певного виду утримуючи х засобів, а їх краї служать для виставлення відкривальних пристроїв на упаковках; місцеположення пристрою на кожній упаковці знаходиться на заданій відстані від її країв. Це означає, що відкривальні пристрої будуть накладатися на одну і ту ж точку кожної упаковки. З кількох причин упаковки, які оснащаються відкривальними пристроями, неідентичні. Це означає, що відстань від доламінатного отвору на упаковці до її країв змінюється від упаковки до упаковки. Отже, на багатьох упаковках відкривальні пристрої не будуть накладені точно навколо доламінатного отвору, спричинюючи неправильне функціонування упаковки. В документі [ЕР 0 842 041] описані спосіб і пристрій для кріплення зсипних патрубків до плосковерхих картонних коробок у формі паралелепіпеда, заповнених легкосипкими продуктами. Згідно з документом [ЕР 0 842 041] роздільно утримувані на стрічці конвейєра коробки подаються горизонтально. Над стрічкою конвейєра установлено підвісний ланцюг, котрий оснащено низкою тримачів зсипних патрубків, призначених для кріплення зсипних патрубків до картонних коробок, причому відстань між згаданими тримачами дорівнює відстані між згаданими роздільно утримуваними картонними коробками на згаданій стрічці конвейєра. Для виявлення присутності зсипного патрубка в тримачі передбачений детектор. Якщо детектор виявляє таку присутність, на стрічку конвейєра завантажується упаковка, а зсипний патрубок намазується клеєм і кріпиться до упаковки. Навіть у цьому випадку накладання механічне, що може призвести до неправильного кріплення зсипних патрубків до картонних коробок, оскільки на кожній коробці кріплення здійснюється в однаковому положенні відносно тримачів і без зв'язку з правильним місцеположенням кріплення. Задача даного винаходу полягає в тому, аби запропонувати систему і спосіб для накладання відкривальних пристроїв на упаковки з розливними харчовими продуктами, які (система і спосіб) усувають вищезгадані проблеми відомих рішень. Головною концепцією винаходу є застосування оптичного виявлення місцеположення, де має бути накладений відкривальний пристрій, тобто виявлення точки накладання на упаковці. Таким чином, винахід робить можливим точне позиціонування відкривального 7 78749 пристрою на упаковці, незалежно від її форми, якщо цю точку накладання видно. Навіть якщо з певних причин форма упаковки відхиляється від ідеальної, упаковка буде оснащена відкривальним пристроєм, установленим у правильному положенні, оскільки для цього оснащення жодна деталь упаковки не використовується як репер. Система і спосіб для досягнення поставленої мети визначені в доданій формулі і обговорюються нижче. Система згідно з даним винаходом має конвейєр для пакетованої продукції, призначений для подавання упаковок послідовно вздовж заданої траєкторії. Уздовж цієї траєкторії над упаковками здійснюються різні операції. Крім того, система має пристрій для накладання, призначений для безперервного накладання відкривальних пристроїв на упаковки. Пристрій для накладання розміщено переважно поблизу конвейєра для пакетованої продукції, аби зробити можливим накладання відкривальних пристроїв на упаковки, коли вони проходять мимо на конвейєрі. Щоб виявити точку накладання на одній з упаковок, пристрій для накладання має вузол оптичного виявлення. З допомогою цього вузла можуть бути о тримані надійні дані про точку накладання. Оскільки зовнішній вигляд упаковки не впливає на виявлення точки накладання, перешкоди від збурювальних факторів, таких, наприклад, як потенційна деформація упаковки, будуть відсутні. Це означає, що навіть деформована упаковка, котра має інші розміри, ніж ідеальна, буде оснащена відкривальним пристроєм точно поверх точки накладання. Якби не було застосовано оптичного виявлення, тобто якби замість нього було використане механічне затискання, то відкривальний пристрій накладався б не в належне місце відносно точки накладання. Таким чином, оптичне виявлення передбачає також накладання відкривальних пристроїв на упаковки різних розмірів, оскільки точка накладання визначається не з розмірів упаковки. Пристрій для накладання має, крім того, підйомно-транспортувальний вузол для реального вибирання і укладання відкривальних пристроїв. Підйомно-транспортувальний вузол пристосований для приймання інформації, котра надходить від вузла оптичного виявлення, стосовно виявленої точки накладання на упаковці. Крім того, він пристосований, аби вибрати один відкривальний пристрій і помістити його на упаковку, керуючись інформацією щодо накладання. Інформація щодо накладання відкривального пристрою на одну конкретну упаковку єдина у своєму роді і залежить від зовнішнього вигляду упаковки. Точка накладання на упаковці визначається переважно "доламінатним" отвором в упаковці. Це означає, що відкривальний пристрій, для його правильного накладання, повинен бути розміщеним поверх "доламінатного" отвору так, щоб оточувати його і закривати. Вузол оптичного виявлення переважно має камеру для записування зображення упаковки, яке містить точку накладання на упаковці. Це зображення може бути потім використане для отриман 8 ня виняткової Інформації щодо накладання відкривального пристрою на певну упаковку. Вузол оптичного виявлення має також засоби обробки для формування інформації щодо накладання. Це виконується шляхом порівняння записаного зображення з реперним зображенням , яке містить реперну систему, та з наступним отриманням місцеположення точки накладання відносно реперної системи. Реперна система містить переважно задану, записану в пам'ять, ідеальну точку накладання для одного виду упаковки. Ідеальна точка накладання визначається місцеположенням точки накладання на досконалій упаковці. Поняття "досконала упаковка" означає упаковку, яка має бажані розміри, недеформована і має точку накладання, котра оптимально розміщена виходячи із функції цієї упаковки. Альтернативно, реперна система містить задане, записане в пам'ять, ідеальне місцеположення точки накладання по відношенню до мітки, яка фіксована відносно конвейєра для пакетованої продукції. У цьому випадку ідеальне місцеположення також відповідає точці накладання на досконалій упаковці. Інформація щодо накладання містить переважно єдину в свому роді схему р уху підйомнотранспортувального вузла для розміщення відкривального пристрою на упаковці. Таким чином, підйомно-транспортувальний вузол вибирає відкривальний пристрій, отримує схему руху і переміщується відповідно до цієї схеми, щоб помістити відкривальний пристрій на упаковку. Вузол оптичного виявлення змонтовано, з отриманням переваг, як єдине ціле з підйомнотранспортувальним вузлом. У такому разі виявлення точки накладання на упаковці і накладання на неї відкривального пристрою може здійснюватися безперервно. Як альтернатива, вузол оптичного виявлення може бути розміщеним біля конвейєра для пакетованої продукції на відстані від підйомнотранспортувального вузла. В цьому випадку повинна бути відома швидкість конвейєра для пакетованої продукції, аби в певний час можна було розрахувати місцеположення точки накладання на упаковці і отримати для даної упаковки єдину в своєму роді інформацію щодо накладання. Підйомно-транспортувальний вузол має принаймні один робот з принаймні одним маніпулятором. Однак, перевага віддається підйомнотранспортувальному вузлу, який має принаймні один робот з принаймні трьома маніпуляторами. Цей робот здатний працювати в трьох вимірах, щоб повністю реалізувати здатність підйомнотранспортувального вузла до переміщень. Переважно, пристрій для накладання містить також вузол нанесення клею, призначений для нанесення клею на відкривальні пристрої перед тим, як вони вибираються підйомнотранспортувальним вузлом, щоб підготовити їх до приклеювання на упаковки. Крім того, система має пункт подачі для подавання упаковок на конвейєр для пакетованої продукції. В пункті подачі, упаковки, що надходять від 9 78749 розливної машини, попередньо упорядковуються так, щоб між ними був певний проміжок, коли вони автоматично подаватимуться одна за одною від пункту подачі до конвейєра для пакетованої продукції. Система, переважно, має ще опорну рейку для упаковок, яка підтримує упаковки під час накладання відкривальних пристроїв. Це виконується шляхом утримування упаковок між опорною рейкою і конвейєром для пакетованої продукції. Опорна рейка для упаковок переважно регульована, що дозволяє змінювати відстань між нею і конвейєром для пакетованої продукції, внаслідок чого є змога накладати відкривальні пристрої на упаковки різних розмірів. До складу системи входить переважно низка не з'єднаних між собою напрямних пристроїв, призначених для спрямовування упаковок. Напрямні пристрої прикріплені до конвейєра для пакетованої продукції і рухаються разом з ним, подаючи упаковки уздовж вищезгаданої заданої траєкторії. Окрім підтримування і перенесення упаковок, напрямні пристрої забезпечують також, щоб упаковки були розділені відповідними проміжками, аби здійснювати над ними операції на конвейєрі для пакетованої продукції. Проміжки між напрямними пристроями переважно регульовані, щоб кріпити упаковки різних розмірів. Кожен з напрямних пристроїв переважно містить принаймні один несучий пальцеподібний виступ для утримування і перенесення упаковок. Несучі пальці, переважно, мають таку форму і кріпляться до конвейєра для пакетованої продукції таким чином, щоб це відповідало зовнішньому вигляду упаковок. Наприклад, якщо упаковки мають форму паралелепіпеда, то несучі пальці можуть бути просто прямокутними пластинами, які радіально виступають з конвейєра для пакетованої продукції, при цьому упаковка притискується до пластин однією стінкою. Нарешті, система містить ще завантажувач для подавання відкривальних пристроїв до пристрою для накладання, або конкретніше, до вузла нанесення клею, після чого вони вибираються підйомно-транспортувальним вузлом. Спосіб згідно з даним винаходом складається з етапів подавання упаковок уздовж заданої траєкторії конвейєром для пакетованої продукції і накладання відкривальних пристроїв на упаковки на конвейєрі для пакетованої продукції. Спосіб містить, крім того, етапи оптичного виявлення точки накладання на упаковці на конвейєрі для пакетованої продукції; формування, з оптично виявленої точки накладання на упаковці, інформації щодо накладання для керування підйомнотранспортувальним вузлом; вибирання відкривального пристрою і розміщення його на упаковці на конвейєрі для пакетованої продукції з допомогою підйомно-транспортувального вузла і згідно з інформацією щодо накладання. Короткий опис ілюстрацій На Фіг.1 показана система згідно з даним винаходом. Фіг.2 - вид упаковки згори у плані. 10 Фіг.3 - вид упаковки згори у плані, згідно з альтернативним варіантом здійснення винаходу. Фіг.4 - блок-схема, якою описано пристрій для накладання в системі згідно з даним винаходом. На Фіг.5 показано підйомнотранспортувальний вузол пристрою для накладання з Фіг.4. Фіг.6 - маршрутна карта, якою ілюструється спосіб згідно з даним винаходом. Детальний опис варіантів здійснення винаходу На Фіг.1 подано схематичний вид у плані системи 1 для накладання відкривальних пристроїв 2 на упаковки 3 з розливними харчовими продуктами. Упаковки 3 виготовляються в пакувальній машині (не показана) із стрічки листового пакувального матеріалу, котрий містить шар паперу, з обох боків покритий шарами термозварюваного пластику, наприклад, поліетилену, і додатково шар захисного матеріалу, наприклад, алюмінію, який знаходиться на внутрішній стороні паперового шару і в свою чергу покритий зсередини іншим шаром пластичного матеріалу. Горішня поверхня 4 кожної упаковки 3, котра в показаному прикладі є по суті паралелепіпедом, має ділянку 5, що підлягає протиканню, яка для зручності визначається так званим "доламінатним" отвором, тобто отвором, утвореним у паперовому шарі пакувального матеріалу до того, як паперовий шар з'єднано із захисним шаром, котрий, таким чином, закриває отвір, забезпечуючи герметичне, асептичне ущільнення, і в той же час його легко проткнути. Система 1 містить конвейєр б для пакетованої продукції, який рухається з постійною швидкістю вздовж траєкторії, визначеної двома засобами приводу 7 і 8, відповідно. На конвейєрі 6 для пакетованої продукції утримується низка напрямних пристроїв 9 для спрямовування упаковок 3, при цьому напрямні пристрої через рівні проміжки прикріплені до конвейєра 6 для пакетованої продукції і радіально виступають від нього. Кожен з напрямних пристроїв 9 містить два несучі пальцеподібні виступи 10а і 10b, відповідно, для утримування і перенесення однієї упаковки, при цьому упаковки двома протилежними стінками притискаються до несучих пальцеподібних виступів 10а-Ь, а проміжною стінкою - до конвейера 6 для пакетованої продукції; таким чином, відстань між згаданими несучими пальцеподібними виступами по суті дорівнює відстані між згаданими протилежними стінками. Напрямні пристрої 9 отримують упаковки 3 від завантажувального конвейєра 11, причому в кожен з напрямних пристроїв подається одна упаковка. Завантажувальний конвейєр 11 розміщено поруч з конвейєром 6 для пакетованої продукції і дотично до нього в пункті подачі 12. Він переносить упаковки 3 від розливної машини (не показана) з однаковими проміжками між ними і з постійною швидкістю, котра дорівнює лінійній швидкості напрямних пристроїв 9. Обертаючись разом з конвейєром 6 для пакетованої продукції, напрямні пристрої 9 подають упаковки 3 вздовж траєкторії Р, що проходить через пристрій 13 для накладання, призна 11 78749 чений для накладання відкривальних пристроїв 2 на упаковки 3. При цьому пристрій 13 для накладання розміщується поблизу конвейєра 6 для пакетованої продукції. Траєкторія Р починається пунктом подачі 12 і закінчується пунктом 14 вивантаження, де упаковки 3 знімаються з конвейєра 6 для пакетованої продукції. Пристрій 13 для накладання містить вузол 15 нанесення клею, призначений для нанесення клею на відкривальні пристрої 2, і вузол 16 підбору, до якого відкривальні пристрої подаються після нанесення клею. Система 1 містить завантажувач 17 для подавання відкривальних пристроїв 2 від сортувального пристрою 18 до вузла 15 нанесення клею і далі на вузол 16 підбору в пристрої 13 для накладання. Система 1 містить, крім того, рейкову опору 19 для упаковок, яка підтримує упаковки 3 під час накладання відкривальних пристроїв 2. Опорна рейка 19 для упаковок розміщується по суті паралельно конвейєру 6 для пакетованої продукції вздовж горизонтальної частини траєкторії Р і тримає упаковки 3 між собою і конвейєром 6. Щоб мати змогу накладати відкривальні пристрої на упаковки різних розмірів, опорна рейка 19 регулюється по висоті, тобто стала відстань від опорної рейки 19 до конвейєра 6 може змінюватися. На Фігурах 2 і 3, котрі є видами упаковки 20 згори у плані, показані ділянки у формі доламінатного отвору 21, які підлягають протиканню. Для визначення місцеположення отвору використовується його центр 22. Місцеположення доламінатного отвору не однакове для кожної упаковки. На фігурах пунктирним колом 23 показано ідеальне місцеположення доламінатного отвору, тобто місцеположення доламінатного отвору на досконалій упаковці. На Фіг.2 ідеальне місцеположення доламінатного отвору, або більш конкретно його центр 24, використовується як реперна система, щоб відобразити місцеположення центру 22 істинного доламінатного отвору 21 на упаковці 20. Відхилення доламінатного отвору 21 від ідеального місцеположення 23 (щоб було зрозуміліше, це відхилення сильно збільшене) показане стрілкою 25 між центром 24 і центром 22. Стрілка 25 може бути розкладена на горизонтальний компонент 26 і вертикальний компонент 27, які описують відхилення доламінатного отвору 21 у горизонтальному і вертикальному напрямах, відповідно. Фіг.4 - блок-схема, якою ілюструється конструкція пристрою 13 для накладання. Додатково до згаданих вище вузла 15 нанесення клею і вузла 16 підбору, пристрій 13 для накладання містить вузол ЗО оптичного виявлення, призначений для виявлення центра 22 доламінатного отвору 21 на кожній з упаковок 3. У свою чергу вузол 30 оптичного виявлення містить датчик 31 для генерування сигналу, котрий вмикає камеру 32, наприклад, камеру на приладах із зарядовим зв'язком, призначену для записування зображення верхівки кожної з упаковок 3, причому зображення показує доламінатний отвір і його центр. Крім того, вузол 30 оптичного виявлення містить пам'ять 33 для зберігання реперного 12 зображення з реперною системою, яка представлена зазначеним вище ідеальним місцеположенням, та містить засоби 34 обробки, пристосовані для порівняння записаного зображення з реперним зображенням, а конкретніше, порівняння доламінатного отвору в записаному зображенні з реперною системою. Результат цього порівняння, тобто відхилення доламінатного отвору від ідеального місцеположення, відповідно, у горизонтальному і вертикальному напрямах, використовується після цього для формування інформації, необхідної для накладання відкривальних пристроїв 2 на упаковки 3. Вузол 30 оптичного виявлення містить також засоби 35 передавання, призначені для передавання інформації щодо накладання, котра стосується виявленого доламінатного отвору. Пристрій 13 для накладання містить ще підйомно-транспортувальний вузол 36 для вибирання відкривальних пристроїв 2 з вузла 16 підбору і укладання їх на упаковки 3. У свою чергу підйомно-транспортувальний вузол 36 містить приймальні засоби 37, призначені для приймання згаданої інформації щодо накладання, та робот 38. В інформацію щодо накладання входить схема руху для підйомнотранспортувального вузла 36, якою описується переміщення цього вузла з реперного місцеположення для того, щоб дуже точно розмістити один відкривальний пристрій на одну упаковку, поверх її доламінатного отвору. У варіанті здійснення винаходу, якому віддається перевага, робот 38, зображений на Фіг.5, є піднімальним роботом типу IRB 340, який постачається фірмою ABB Fle xible Automation AB, Vasteras Швеція. Він має три маніпулятори 39а-с, які в одному кінці, в позиції 40, з'єднані разом, внаслідок чого робот 38 може працювати в трьох вимірах. У позиції 40 робот 38 оснащено затискними губками 41 для піднімання відкривальних пристроїв 2 і їх розміщення на упаковках 3, при цьому затискні губки 41 закриваються, коли здійснюється піднімання, і відкриваються, коли здійснюється розміщення відкривального пристрою. Вузол 30 оптичного виявлення монтують переважно як єдине ціле з підйомнотранспортувальним вузлом 36, при цьому камера 32 розміщується поблизу затискних губок 41. Фіг.6 - маршрутна карта, якою ілюструється спосіб згідно з даним винаходом. Кожен блок маршрутної карти відповідає одному етапові способу. Очевидно, що операції виконуються циклічно з періодом, який дорівнює часові, необхідному для того, щоб конвейєр 6 для пакетованої продукції пройшов відстань між двома послідовними упаковками 3. Спочатку маршрутна карта має дві гілки, які пізніше сходяться в одну. Відкривальні пристрої 2 сортують у сортувальному пристрої 18 (етап 42), подають з допомогою завантажувача 17 із сортувального пристрою 18 до вузла 15 нанесення клею, де на них наносять клей (етап 43) і далі подають до вузла 16 підбору (етап 44). Одночасно упаковки 3 вивантажують з пакувальної машини на завантажувальний конвейєр 11 (етап 45) і далі подають на конвейєр 6 для пакетованої продукції, 13 78749 який переносить їх до пристрою 13 для накладання (етап 46). З вузла 16 підбору один з намазаних клеєм відкривальних пристроїв вибирається підйомно-транспортувальним вузлом 36 (етап 47). Щоб уникнути отримання і обробки надлишкової кількості інформації, датчик 31 генерує імпульс запуску, котрий вмикає камеру 32 (етап 48). Після цього камера записує зображення верхівки однієї з упаковок 3, на якому показані доламінатний отвір і його центр (етап 49). В пам'яті 33 зберігається реперне зображення, яке містить описану вище реперну систему. На основі традиційної обробки зображення визначають відхилення доламінатного отвору від його ідеального місцеположення і на основі згаданого відхилення розробляють схему руху для робота 38 (етап 50). Схема руху передається вузлом 30 оптичного виявлення і отримується підйомно-транспортувальним вузлом 36 (етап 51). Підйомно-транспортувальний вузол 36 дотримується схеми руху від реперного місцеположення і розміщує відкривальний пристрій точно поверх доламінатного отвору в упаковці (етап 52). Остаточно упаковки, оснащені відкривальними пристроями, вивантажуються в пункті 14 вивантаження (етап 53). Як альтернатива до описаного вище, реперна система, необхідна для операції накладання, може бути доповнена міткою 29 на напрямному пристрої 28. На Фіг.3 упаковка 20 показана разом з частиною напрямного пристрою 28, де згаданий напрямний пристрій оснащений міткою 29. Мітка 29 і ідеальне місцеположення доламінатного отвору 23 визначають реперну систему цього альтернативного варіанту здійснення винаходу. На досконалій упаковці відстань між міткою 29 і ідеальним 14 місцеположенням доламінатного отвору 23, або конкретніше його центром 24, складає xо і уо, відповідно, в горизонтальному і вертикальному напрямах. На рисунку відстань між міткою 29 і місцеположенням центра 22 істинного доламінатного отвору 21 складає X! і у1т відповідно, в горизонтальному і вертикальному напрямах, отже, відхилення доламінатного отвору 21 від ідеального місцеположення 23 увідповідних напрямах описується виразами |хо – x1| та Іyо-y1|. Описані вище приклади слід розглядати лише як взірцеві. Спеціалістам зрозуміло, що описані варіанти здійснення винаходу можуть мати численні видозміни без відхилення від концепції винаходу. Як приклад, відкривальні пристрої не повинні приклеюватися до упаковок. Альтернативно, відкривальні пристрої можна нагріти і потім приварити на упаковки. Підйомно-транспортувальний вузол може містити більше, ніж один робот, що дозволить одночасно здійснювати більше одного накладання, прискоривши виробництво. Вузол оптичного виявлення і підйомнотранспортувальний вузол не повинні монтуватися як єдине ціле один з одним. Згідно з альтернативним варіантом здійснення винаходу вузол оптичного виявлення розміщують поблизу конвейєра для пакетованої продукції на відстані від підйомнотранспортувального вузла. Якщо відома швидкість конвейєра для пакетованої продукції, то в певний час може бути визначене місцеположення центра доламінатного отвору на упаковці, та може бути сформована інформація щодо накладання і передана до підйомно-транспортувального вузла. 15 Комп’ютерна в ерстка В. Клюкін 78749 Підписне 16 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSystem and method for applying opening devices onto packages

Назва патенту російськоюСистема и способ наложения открывающих устройств на упаковки

МПК / Мітки

МПК: B65B 61/18, B31B 1/74

Мітки: пристроїв, спосіб, відкривальних, упаковки, система, накладання

Код посилання

<a href="https://ua.patents.su/8-78749-sistema-i-sposib-dlya-nakladannya-vidkrivalnikh-pristrov-na-upakovki.html" target="_blank" rel="follow" title="База патентів України">Система і спосіб для накладання відкривальних пристроїв на упаковки</a>

Попередній патент: Електрична машина

Наступний патент: Пристрій для введення біоматеріалу в статеві шляхи самиць

Випадковий патент: Вертикальна вихрова форсункова градирня