Пристрій для обробки поверхні довгомірних виробів

Номер патенту: 79234

Опубліковано: 11.06.2007

Автори: Субботін В'ячеслав Юрійович, Тюрін Юрій Миколайович, Смірнов Сергій Петрович

Формула / Реферат

1. Пристрій для обробки поверхні довгомірних виробів, наприклад бурових труб, що містить маніпулятор для обертання виробу та опори, електролітно-плазмовий нагрівач, який складається з рухомої частини, в якій закріплений металевий анод, та нерухомої частини, бак для електроліту з системами регенерації та подачі електроліту в нагрівач, системи керування, який відрізняється тим, що пристрій містить щонайменше два нагрівачі, рухома частина кожного нагрівача додатково містить конічний концентратор затоплених струменів електроліту, які переходять від металевого анода до катода - поверхні виробу, що обробляється, концентратор і анод закріплені на кінці порожнистого штока, в нижній частині якого виконаний отвір розміром, який забезпечує гідростатичну підйомну силу нагрівача, що більша за його вагу, а нерухома частина кожного нагрівача закріплена за допомогою ізоляторів на стінках бака для електроліту, у який вмонтована система регенерації електроліту і який має можливість переміщуватися уздовж поверхні, що обробляється, наприклад за допомогою коліс і рейкової колії.

2. Пристрій за п. 1, який відрізняється тим, що містить анод, у якому виконано систему конічних отворів, осі яких сходяться і перетинаються з поверхнею, обмеженою периферією вузької частини концентратора затоплених струменів електроліту, так, щоб проекції від отворів були розміщені по ній рівномірно.

3. Пристрій за п. 2, який відрізняється тим, що анод має кривизну, яка забезпечує однакову відстань від отворів в аноді до їхньої проекції на поверхню, обмежену вузькою частиною концентратора затоплених струменів електроліту.

4. Пристрій за п. 3, який відрізняється тим, що відстань від отворів у аноді до їхньої проекції на поверхню, обмежену вузькою частиною концентратора затоплених струменів електроліту, складає 30-40 мм.

5. Пристрій за п. 1, який відрізняється тим, що нагрівачі встановлені уздовж виробу так, щоб їх осі перетинали вісь виробу.

6. Пристрій за п. 1, який відрізняється тим, що добуток різниці площ перерізу штока і отвору в штоку на тиск рідини буде більший за вагу рухомої частини нагрівача з електролітом.

7. Пристрій за п. 1, який відрізняється тим, що концентратори затоплених струменів електроліту виконані з неелектропровідного матеріалу, переважно з кераміки.

8. Пристрій за п. 1, який відрізняється тим, що анод виготовлений з електропровідного матеріалу, який утворює леткі оксиди, переважно у вигляді газу.

9. Пристрій за п. 1, який відрізняється тим, що анод виготовлений з електропровідного сплаву, який утворює оксиди з різними фізико-механічними властивостями.

Текст

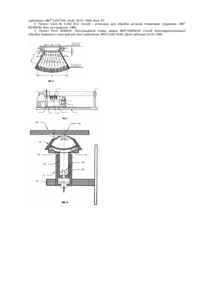

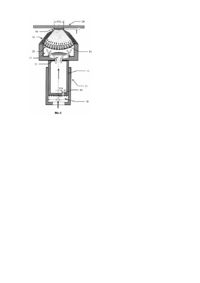

Винахід є пристроєм для обробки (загартування) поверхні довгомірних виробів, наприклад бурових тр уб, і відноситься до нафто-газо-гірничо-металурґїйного виробництва, а саме до виробництва бурових тр уб для буріння свердловин та може використовуватися в машинобудуванні. Відомий спосіб електролітно-плазмової оброки довгомірних виробів та пристрій для його здійснення [1]. Пристрій для електролітно-плазмової обробки довгомірних виробів містить ванну для електроліту, вхідн у і вихідну проводки, що забезпечені відводами пари, з перфорованим каркасом, який розташований коаксіально вертикальній вісі. Відвід пари виконано у вигляді двох або більше конусних лійок, розташованих послідовно уздовж каналу для протягування виробів та сполучених між собою по великому діаметру перфорованим каркасом, при цьому відвід виконано спіралеподібним, у вигляді шнека та встановлено з можливістю обертання навколо повздовжньої вісі. Цей пристрій розроблено для електрохімічного полірування (обробки) дроту, що обумовлює конструкцію з обертовими лійками. Обертові лійки створюють додаткове перемішування електроліту та, як наслідок, його підвищений електричний опір, що збільшує нагрівання електроліту та енергоємність технології обробки поверхні. Масивні, довгомірні вироби за даною конструктивною схемою обробляти складно. Відомий пристрій для обробки деталей плазмовим струменем [2]. Ця установка містить пристрій, що створює плазмовий струмінь, який направлений на поверхню деталі. Пристрій для плазмової обробки поверхні передбачає підключення електричної напруги зі знаком мінус (від'ємна напруга) на деталі, що необхідно для підтримання катодного струму між деталлю та пристроєм. Тут є керуючий пристрій, який періодично змінює катодний струм від першого значення, необхідного для обробки деталі, до другого, меншого значення струму, що тече у тому ж напрямі та сприяє посиленню руху плазмового струменя по поверхні деталі. Під час зміни величини струму його значення не проходить через нуль. Таким чином, досягається обробка з меншою вірогідністю ушкодження поверхні [2]. До недоліків цього пристрою відноситься те, що плазмовий струмінь має змінну високу густину енергії, що обумовлює часткове перегрівадня поверхні. Нагріта поверхня, що є наслідком плазмової обробки охолоджується при зниженні густини струму й окислюється перегрітою парою води. Пара перегрівається у плазмовому струмені. Оксидний шар, що утворюється, ізолює поверхню виробу і для його руйнування потрібна додаткова енергія. Окрім цього, пристрій не містить конструктивних істотних ознак, що забезпечують можливість обробки довгомірних виробів, які забезпечували б їх точн у орієнтацію відносно нагрівачів і це зумовлює низьку надійність технології та підвищені витрати енергії при зміцненні. Найбільш близьким до винаходу є пристрій для обробки поверхні металевого виробу [3], який включає безперервну подачу електроліту на поверхню, та створення різниці потенціалів між виробом та електродом. Пристрій містить камеру-реактор з форсунками-диспергаторами для рівномірного розподілу електроліту, що подається до неї, випарник для часткового або повного випаровування електроліту та анод з наскрізними отворами для подачі отриманого електропровідного середовища на оброблену поверхню, при цьому для рівномірного та безаварійного технологічного режиму пристрій має систему фіксації анода та об'єкта, що обробляється, відносно один одного. Пристрій дозволяє формувати у поверхневій зоні стійкий у часі шар плазми з відновленими властивостями шляхом подачі електропровідного середовища на поверхню, що обробляється, через анод з наскрізними отворами. Це обумовлює утворення парогазового шару на поверхні виробу, а також комутації цього шару мікродуговими розрядами та переходу процесу обробки в процес нагрівання. Прилад за відомим способом обробки поверхні металевого виробу має наступні недоліки. В приладі не співпадають напрями гідродинамічного потоку електроліту й електричного струму, що не реалізує гідродинамічну складову провідності електроліту (перенесення зарядів швидкісним потоком), а це обмежує густину стр уму та збільшує втрати електричної енергії в електроліті. Низька густина енергії в мікродугах не обумовлює термомеханічну активацію поверхні шару, яка може бути забезпечена тільки за умови високої швидкості нагрівання поверхні виробу на ділянці впливу електричних розрядів та швидким його охолодженням. Пристрій не містить конструктивних систем, що забезпечують точність установки та зберігання в процесі роботи оптимального зазору між верхньою кромкою діелектричної частини нагрівача та поверхнею виробу, що унеможливлює бробку довгомірних виробів. Враховуючи, що провідність електроліту залежить від швидкості окремих, затоплених в електроліті, струменів, турбулентності, зовнішніх магнітних полів, розподілу гравітаційного поля по шару електроліту і т.д., то нерівномірність всіх цих параметрів впливає негативно на стабільність та якість обробки. Великі втрати енергії на нагрівання електроліту, що обумовлено низькою напруженістю електричного струму в діапазоні мікродугових розрядів, обумовлює нерівномірність обробки поверхні та нерівномірність нагрівання. Основною задачею, що вирішується запропонованим винаходом, є виправлення вказаних недоліків, а саме підвищення стабільності, продуктивності та якості обробки, а також одночасне зниження затрат матеріально-енергетичних ресурсів на обробку. Для цього пристрій повинен мати суттеві ознаки, що забезпечують правильну організацію потоків електроліту у міжелектродному просторі та систему автоматичного виконання оптимального зазору між керамічною частиною нагрівача-концентратора затоплених стр уменів електроліту та поверхнею, що зміцнюється. Згідно поставленої задачі винаходу пристрій для обробки поверхні довгомірних виробів, наприклад бурових тр уб, містить відомі суттеві І ознаки: маніпулятор для обертання виробу та опор , електролітноплазмові нагрівані, що складаються с рухомої і нерухомої частини, охолоджувачі, системи для регенерації та подачі електроліту у нагрівач, системи контролю а також і нові, суттеві ознаки, такі як те, що пристрій містить два і більше нагрівачі, рухома частина нагрівачів містить конічні концентратори затоплених стр уменів електроліту від металевого аноду до поверхні, що нагрівається, які закріплені на кінцях порожнистих штоків, що мають отвори, які забезпечують гідростатичну підйомну силу нагрівача, більшу за його вагу, а нерухома частина нагрівачів закріплена за допомогою ізоляторів на стінках бака, в який вмонтована система регенерації електроліту та який має можливість переміщуватися уздовж поверхні, що обробляється, наприклад за допомогою коліс та рейок. Крім того, нагрівачі у пристрої для обробки довгомірних виробів містять аноди, в яких виконана система конічних отворів, осі яких сходяться і перехрещуються з поверхнею, обмеженою периферією вузької частини концентратора так, щоб проекції від отворів були розміщені по ній рівномірно. Для підвищення ефективності роботи нагрівача анод у пристрої має кривизну, яка забезпечує однакову відстань від отворів в аноді до їх проекції на поверхню, обмежену вузькою частиною концентратора затоплених струменів; відстань від отворів в аноді до їх проекції на поверхне обмежену вузькою частиною концентратора затоплених струменів, становить 30-40 мм; а анод виконується з електропровідного матеріалу, який створює леткі окисли, переважно у вигляді газу, або анод виконується з електропровідного сплаву, що утворює різноманітні окисли з різними фізико-механічними властивостями. Ефективність обробки підвищується із збільшенням електричної напруги, що забезпечується виконанням концентраторів затоплених струменів з неелектропровідного матеріалу, переважно з кераміки. Для автоматизації і підвищення ефективності обробки поверхні виробів нагрівачі встановлені уздовж виробу так, щоб їх осі пересікали вісь виробу, а в штоку виконані отвори таким чином, щоб добуток різниці площ перерізу штока і отвору в штоку на тиск рідини був більше ваги рухомої частини нагрівача з електролітом. В пристрої для обробки довгомірних виробів використовують лужні електроліти на водній основі, а їх вихід через отвори аноді підбирається так, щоб нагрівання електроліту за рахунок падіння напруги в конічному концентраторі затоплених струменів було не вище 60°С. Провідність плазмового шару на один чи два ступеня вище, ніж провідність електроліту, і, внаслідок цього на плазмовому шарі, що прилягає до поверхні катода (виробу), здійснюється електроліз води, який можна розглядати як наслідок проходження електричного струму через шар електроліту до електрода-катода. В результаті електролізу на поверхні виробу-катод/ в плазмовому шарі створюється шар, який переважно складається з водню. Так як напруженість електричного струму на цьому шарі складає 200...500 кВ/м, то вони пробиваються електричними розрядами. І надалі нагрівання поверхні здійснюється електричними розрядами. Для підвищення ефективності використання електричної енергії пристрій містить концентратор затоплених струменів електроліту, виконаний у вигляді зрізаного конусу. У концентраторі струмені електроліту не обмежені стінками з неелектропровідного матеріалу. Сумарна площа поверхні анода не менше, ніж в 10 разів, більша за найменшу площу поперечного перерізу концентратора, повернена до поверхні виробу. Це забезпечує ефективний гідродинамічний перенос позитивних іонів до поверхні виробу та рекомбінацію від'ємних іонів на поверхні анода. Для підвищення густини енергії в пристрої для обробки поверхні виробу зовнішня поверхня електродаанода, яка обернена до поверхні виробу, що обробляється, має криволінійну форму, що забезпечує однакову довжину затоплених струменів між отворами анода та вихідною поверхнею концентратора, що протистоїть поверхні виробу, при цьому оптимальною довжиною затоплених стр уменів є 30-40мм. Зменшення довжини затоплених струменів нижче 30мм викликає пробій електроліту і пошкодження поверхні, а збільшення довжини понад 40мм знижує ефективність використання електричної енергії. Виготовлення концентратора нагрівача із діелектричних стінок, наприклад кераміки, забезпечує можливість роботи при підвищених напруга х електричного струму, які дорівнюють 280-340В. Для стабілізації процесу обробки встановлено, що добуток різниці перерізу штока та перерізу отвору на тиск електроліту має складати 110-120% від ваги рухомої частини нагрівача з електролітом. При цьому величина різниці площі переріз у штока та отвору для подачі електроліту повинна бути менша площі вихідної частини концентратора. Виконання цих суттєви х ознак обумовлює збереження оптимального зазору (2—3 мм) між перерізом вихідної частини концентратора та поверхнею виробу, що обробляється. Усі вищезазначені істотні ознаки забезпечують високу провідність електроліту, яка забезпечується електростатичними та динамічними складовими і рекомбінацією негативних іонів на аноді. На межі розподілу катод(виріб) і шару слабкозбудженого електроліту створюється висока напруженість електричного потенціалу. Внаслідок високої напруженості електричного потенціалу завихрений шар пробивається електричними розрядами, унаслідок того, що на межі шару електроліту, оберненого до виробу, створюються коливання, які викликають флуктуації напруженості електричного поля, і є зародками електричних розрядів. Розподіл електричної енергії та утворення плазмового шару можливо прослідкувати на схемі нагрівача (див. фіг.1), який містить металевий анод з характерним розміром Da і наскрізними отворами. Через ці отвори протікає електроліт, який на відстані Н обжимається діелектричними стінками до діаметра вихідного сопла Dк і направляється до поверхні виробу. Швидкість електроліту збільшується пропорційно відношенню сумарної площі отворів в аноді і площі сопла. Взаємодію електричних та гідродинамічних полів у подібних пристроях описано у роботах Остроумова Г.А. В об'ємі електроліту, між електродами відбуваються перехресні ефекти. З одного боку електричне поле створює в текучому середовищі об'ємні сили механічної природи, «пондеромоторні сили». Ці сили в рівняннях гідродинаміки додаються до сил інерційної, гравітації, баричної та в'язкісної природи. З іншого боку, гідродинамічні потоки середовища, зарядженого електрикою з густиною «Р», здійснюють електричні струмені конвекції. Повна густина стр уму в електроліті є сума густин трьох незалежних стр умів. Це, насамперед, струм провідності або «міграційний струм» - іони, що рухаються відносно рідини, що їх вміщує, під впливом сил електростатичної природи, незалежно від їх власної концентрації або від руху всієї рідини. Потім дифузний струм - іони однакового сорту ди фундують під впливом осмотичного тиску відносно оточуючої рідини як електрично-нейтральні молекули проти градієнта їх власної концентрації, незалежно від напруженості електричного поля або руху рідини. І нарешті, конвенційний струм - іони переміщаються текучим розчином, так, якби вони були б «вморожені» у нейтронну рідину незалежно від напруженості поля або градієнта їх концентрації. Лінійна комбінація трьох густин стр умів у наближенні повної дисоціації записується для кожного сорту іонів співвідношенням Нернста-Планка, формула (1) Ji=uiрiЕi-ui/zigrad pi+v pi. де: ui, zi означають характерні параметри іонів номера і=1,2,3,...- їх р ухомість та валентність; рi=ni, zi e, nі, ji - локальна об'ємна густина розподілу електричних зарядів, концентрація іонів і густини струму оновлених іонами тільки сорту і; Е, v - напруженість електричного поля та механічна швидкість потоку рідини; =кТ/е - специфічний осмотичний потенціал, який для водних розчинів при кімнатній температурі рівняється Т=300К приблизно 25,9мВ; к, е - стала Больцмана та модуль заряду електрона. У водному розчині Nа2СО3 утворюються іони Na+, СО-, ОН-, Н+, іони, що мають негативний заряд, віддають зайві електрони під час проходження через отвір анода, катіони захоплюються гідродинамічним потоком електроліту, та рекомбінують на катоді -поверхні виробу. Сортів іонів багато, їх взаємодії між собою, з електродами та з ізолюючими стінками нагрівача достатньо складні, але при великому об'ємному заряді та високій швидкості протікання електроліту, конвекційний струм набагато більше дифузійного та міграційного струму, що дозволяє не враховувати їх при розрахунках. Тільки за рахунок гідродинамічної складової можна забезпечити достатню провідність електроліту і суттєво (до 3 х 103Вт/см 2) збільшити густину потужності нагрівання поверхні. Перетворення електричної енергії в тепло відбувається, в основному, у плазмовому шарі на поверхні виробу-катоді, що нагрівається. Розподіл енергії у нагрівачі (див. Фіі г. 1) можна представити у вигляді, Qk=UakJ ak-Q p-Q d, (2) де : Qk - енергія, що йде на нагрівання плазмового шару та катоду; Qp - енергія, що витрачається на випаровування плазмоутворюючого електроліту; Qd - енергія випромінювання плазмового шару; Jak- електричний струм, що проходить через плазмовий шар; Uak - напруга електричного потенціалу в плазмовому шарі. Так як товщина плазмового шару невелика (h=2-3мм) по відношенню до довжини периметра шару (Dk=3040мм), то можна знехтувати розсіювання енергії у вигляді випромінювання (Qd). Нагрівання електроліту є наслідок дифузного та міграційного струмів. У нагрівачі має місце переважно конвенційний механізм провідності, що пояснює низькі втрати на нагрівання електроліту. Основне падіння напруги електричного потенціалу спостерігається в плазмовому шарі. Основні втрати енергії йдуть на утворення плазмового шару та обробку поверхні смуги. У плазмовому шарі енергія передається на виріб у вигляді специфічної форми неврівноважених електричних розрядів. Розряди мають вигляд розподілених, плівкових з низькою температурою газу та високою температурою електронів. Вони мають дифузійну прив'язку до поверхні рідкого електрода-анода. Під дією тиску, що змінюється, в місці прив'язки розряду, поверхня рідкого електроду має коливальний рух. В результаті, величина зазору між рідким електродом і поверхнею катоду періодично змінюється. Напруженість електричного поля у самому електроліті не висока (до 10В/см), але у шарі плазми напруженість має перемінну величину і може досягати 1000-100000В/см. Підвищення напруги (до 280-340В) збільшує напруженість електричного поля у плазмовому шарі, який зумовлює автотермоелектронну емісію електронів та утворення електричних розрядів. Шар у міжелектронному просторі має стабільне світіння. Напруженість електричного поля у плазмовому шарі на 2-4 ступеня вища, ніж в електроліті. Через високий опір зазору, який забезпечується турбулізацією електроліту, падіння напруженості електричного поля відбувається, в основному, у зазорі. Це забезпечує високий коефіцієнт використання електричної енергії, яка, в основному, витрачається на нагрівання ділянок поверхні. Короткий опис креслень. Винахід пояснюється описом прикладів його виконання та схемами, графіками, кресленнями, що додаються: фіг.1. Принципіальна електрична схема нагрівача. фіг.2. Загальний вигляд установки з вузлами для протягання виробу. фіг.3. Перетин нагрівача установки. фіг.4. Гідравлічна схема нагрівача. На фіг.1. приведена схема підключення анода та виробу-катода, а також розподіл затоплених струменів електроліту в концентраторі нагрівача. Довжина затоплених стр уменів дорівнює Н. Відстань між поверхнею виробу-катода та перетином вихідної частини концентратора дорівнює h. Діаметр анода Da, діаметр катода Dk Пристрій (фіг.2) складається з відомих вузлів для кріплення, обертання та переміщення виробів маніпулятор 1, люнетів, що підтримують виріб, 2, станини 3, на станині закріплений рейковий шлях 4, по якому на колесах 5 переміщається візок 6, на візку встановлений бак 7 з системами подачі електроліту, вмонтованими в бак, 8 та системами регенерації електроліту. На стінках бака закріплені електролітноплазмові нагрівачі 9, так щоб стікання з них електроліту відбувалося прямо в бак.Подача електроліту в нагрівачі здійснюється за допомогою пусково-регулюючої гідравлічної апаратури 10. У пристрої для обробки довгомірних виробів, нагрівач (фіг.3) містить: корпус 11 з електропровідного матеріалу, який закріплений на неелектропровідному кронштейні 12, в корпусі розміщено шток 13, на верхньому кінці штоку закріплюється металевий анод 14, анод обмежений неелектропровідним концентратором 15 затоплених струменів електроліту, який має конічне вихідне сопло 16 у верхній своїй частині. У концентраторі, під анодом виконана порожнина 17 для вирівнювання витрат електроліту, на нижньому кінці штока є пробка 18 з отвором 19, що має діаметр do. Цей отвір призначений для управління гідростатичною силою підйому штока нагрівача. Ефективність нагрівання виробу 20 залежить від величини зазору h між обрізом вихідної частини концентратора 15 та поверхнею виробу 20. На фіг.4 приведена гідравлічна схема розподілу потоків електроліту і утворення гідростатичної підйомної сили. Електроліт подається з гідравлічної системи через нижній отвір у корпусі нагрівача 11 у порожнину під шток. Тиск електроліту р ; помножений на різницю площ переризів штока та отвору у штоку складає підйомну силу. При діаметрах штоку 30мм., отвору 4мм та тиску електроліту 0,3кГ/ см 2 підйомна сила складає 2,08кГ. Вага штока та концентратора разом з електролітом складає 1,8кГ. Надлишкова гідростатична сила, яка притискає верхню частину концентратора до виробу, складає 028кГ. Для компенсації цієї сили, при діаметрі вихідної частини концентратора 40мм, достатньо мати тиск 0,01кг/см у граничному шарі. Тиск у граничному шарі залежить від витрати елетроліту через отвір у закритій частині штока та величини зазору h між периферією верхньої частини концентратора та поверхнею виробу. Тиск 0,01 кг/см у граничному шарі встановлюється при h=3,0мм. При h=2,0мм. тиск складає 0,02кг/см 2. Електроліт поступає знизу з порожнини 18, яка знаходиться під штоком, через отвір 19. Потім електроліт поступає у порожнину 21, де рівномірно розподіляється під поверхнею анода 17 та проходить конічні отвори 22, утворюючи ламінарні затоплені струмені від анода 14 до вихідного сопла концентратора затоплених струменів 16. Електричний струм з мінімальними втратами проходить від отворів у аноді по затоплених струменях до плазмового шару на поверхні катоду, який утворюється у зазорі h. Особливістю пристрою є те, що в електролітному нагрівачі (див. фіг.1, 3, 4) утворюються затоплені струмені електроліту, я/сі обмежені стінками концентратора 15 з неелектропровідного матеріалу. Гідростатична система забезпечує оптимальну відстань між кромкою нагрівача та поверхнею виробу 2 -3мм. А сумарна площа анода не менш ніж в 10 разів більша за площу, що нагрівається. Кріплення нагрівачів на баці за допомогою ізоляторів показано на фіг.1. Електролітно-плазмові нагрівачі закріплені на пластині, яка виконана з діелектричного матеріалу та має упори, що регулюються. Упори потрібні для регулювання відстані до поверхні виробу та обмеження ходу гідростатичного підйому штока. На фіг.1 показані схеми підключення електричного потенціалу до електрода-анода та переміщення електроліту у електролітному нагрівачі. Електроліт подається за допомогою трубопроводу в шток 13 гідравлічного циліндра в корпусі нагрівача (див. фіг.3) та проходить через отвір 19 у кришці штока 18 в порожнину 17 під анод, а після цього через систему отворів 22 (див. фіг.1) 4) металевого анода 14 у керамічний концентратор 15. Стінками концентратора електроліт направляється до поверхні виробу 20 та замикає електричний ланцюг між отворами анода та катодом (виробом). На границі електроліт - поверхня виробу утворюється плазмовий шар. Стікання відпрацьованого електроліту здійснюється по зовнішній частині діелектричної стінки концентратора 15. В установці для обробки поверхні виробів (див. фіг.2), наприклад бурових труб, бак 7 з нагрівачами 9 встановлено на візок 6 та має можливість переміщення уздовж утворюючої вироби за допомогою системи коліс 5, що підтримують, та рейкового шляху 4. Установка працює так: виріб, наприклад бурова труба, закріплюється у патроні маніпулятора 1 та підтримуючим люнетом 2 над рейковими шляхами 4 так, щоб утворюючі виробу були паралельні шляху. На рейкові шляхи 4 встановлюється візок з електромеханічним приводом, який забезпечує можливість лінійного переміщення нагрівачів 9 уздовж утворюючої виробу 20. Автоматизована система управління забезпечує виконання технологічного режиму зміцнення: ступінчасте переміщення візка та обертання виробу, а також періодичні включення та відключення електричного потенціалу. Подача електроліту у нагрівачі забезпечує гідростатичний підйом штока до утворення оптимального зазору між перерізом вихідного отвору концентратора та поверхні, що зміцнюється. Величина зазору є функцією від тиску електроліту під штоком, площ перетину штока та ви хідного отвору концентратора. Внаслідок цього утворюється можливість обробки виробів, що не мають хороших установочних баз і навіть при битті виробів на декілька мм., забезпечення стабільного технологічного режиму зміцнення. Відпрацьований електроліт з нагрівачів стікає у бак і після регенерації подається насосом у систему розподілу рідини та в нагрівачі. Після нагрівання і зміцнення однієї ділянки поверхні здійснюється поворот труби і переміщення бака з нагрівачами на необхідну за технологією відстань. Час нагрівання 40сек. За цей час прогрівається ділянка поверхні на глибину до 6мм. Після нагрівання електричний потенціал відключається і ділянка, охолоджуючись електролітом, загартовується. Пристрій працює з використанням таких матеріалів, що витрачаються, водного розчину лугу, наприклад кальцинованої соди Na2СО3, електроліту -10... 15% та електричної енергії до 120кВтч/м 2. Якість обробки залежить від енергії електричних розрядів та часу їх впливу. За критерії якості були прийняті товщина зміцненого шару, його твердість та стабільність технології. Випробовування установки проводили з нагрівачами, що мають різні конструктивні ознаки: змінювалася довжина затоплених стр уменів, яка залежить від кривизни анода та відстані від анода до катода; змінювався зазор між поверхнею виробу і вихідним переділом концентратора, який залежить від гідростатичної підйомної сили; змінювався матеріал анод. Приклад 1 В першому експерименті перевірялася ефективність роботи нагрівача при різноманітних матеріалах анодам. Анод виготовлявся у вигляді увігн утого диску з конічними отворами, що мали діаметри dmin = 1,5мм, a dmax=3мм. Як матеріал використовували: графіт, молібден, сплав заліза-вуглецю (0,35%С), сплав заліза-хрому (18% Cn, 9%Ni), сплав міді-цинк (Zn 28%). Електричні режими: напруга максимальна 320 В, напруга мінімальна 200 В, час включення максимальної напруги 2сек., а мінімальної - 6 сек. За критерій випробовування приймалася густина електричного струму у плазмовому шарі через 10 годин роботи нагрівача. Результати наведені у таблиці1. Таблиця 1 Матеріал анода Графіт Молібден Залізо-вуглець (0,35%С) Залізо-хром (18%Cr, 9%N Мідь-цинк (28% цинку) Густина електричного струму, А/см^ Після 10 Спочатку год. 3,8 4,1 4,1 4,2 3,4 4,2 4,2 4.4 4.4 Руйнування электроду, г/год Примітка 2 18 28 6 56 Випробування показали, що матеріал, який може утворювати на своїй поверхні густий окисний шар, наприклад залізо, неефективний - як електрод. Мінімальне руйнування має графітовий електрод, але високий електричний опір цього матеріалу знижує ефективність передачі енергії до плазмового шару, найбільш ефективний електрод з нержавіючої сталі. Цей матеріал не схильний до утворення суцільної низькоелектропровідної плівки та має мінімальну електророзчинність. Приклад 2 Подальші випробування установки проводили з нагрівачем, що мав анодд з нержавіючої сталі. Виготовлялися нагрівачі з різноманітними отворами у закритій частині штока. При цьому автоматично забезпечувалася відстані між поверхнею, що зміцнювала--ся, і перерізом виходу концентратора затоплених струмів електроліту в 1.0, 2.0, 3.0, 4.0 мм. Ефективність роботи нагрівачів оцінювалося за густиною електричного струму у плазмовому шарі. Дані вимірів занесені до таблиці 2. Таблиця 2 Діаметр отвору, мм 3,5 3,7 3,9 4,1 4,4 Відстань між поверхнею, що зміцняється, і перетином концентратора, мм 1,0 1,5 2,0 3,0 4,0 Густина електричного струму у плазмовому шарі, А/см 2 Примітка 3,8 4,0 4,2 4,2 3,9 Дослідження показали, що оптимальною є величина відстані між поверхнею, що зміцняється, та перерізом виходу концентратора затоплених стр умів електроліту у межах 2-3 мм. Приклад 3 Проводились експериментальні роботи по уточненню значення довжини затоплених струменів або найменшою відстанню між електродом-анодом і поверхнею катода (виробу). Кривизна анода рівнялася довжині затоплених стр уменів. Експериментальна перевірка ефективності нагрівача проводилася при оптимальній відстані, величина відстані між поверхнею, що зміцнювалася, та перерізом виходу концентратора затоплених стр уменів електроліту у межах 2,5 мм. Результати вимірів занесені дл таблиці 3. Таблиця 3 Довжина затоплених струменів, мм 20 25 Максимальна напруга електричного струму, В 300 300 Густина електричного струму у плазмовому шарі, А/см 2 4,5 ЗО 35 40 45 50 300 320 320 340 340 Примітка 4,3 4,4 4,4 4,3 4,0 Пробій Пробій після 5 год. роботи Експерименти показали, що при довжині затоплених струменів у межах 30,0-40,0мм густина електричного струму достатньо висока, пробій не простежувався. Подальше збільшення довжини недоцільне, так як це збільшує витрати енергії на нагрівання електроліту. Приклад 4 Проводилася серія експериментальних робіт по перевірці впливу кривизни електрода-анода на ефективність нагрівання поверхні виробу. Результати наведені у таблиці 4. Таблиця 4 Радіус кривизни аноду, мм 20 30 40 80 200 Пласка поверхня Довжина затоплених стр уменів по вісі нагрівана, мм 40...30 40...35 40 40... 50 40... 56 40... 60 Густина електричного струму у плазмовому шарі, А/см 2 4,4 4,4 4,3 4,3 4,1 Примітка Пробій Експериментальні роботи показали, що оптимальною є конструктивна ознака відповідності довжини затоплених струменів радіусу кривизни поверхні електрода-анода. При радіусі кривизни 30-40мм і довжини затопленого струменя 30-40мм, отримані максимальні значення густини електричного струму. Приклад 5 Перевірка ефективності роботи пристрою для обробки довгомірних виробів здійснювалася під час зміцнення бурової штанги для Бурового станка СБШ-350. Бурова штанга виготовлена з сталі 35. На поверхні штанги формувалася система твердих включень, що в сумі займають до 30% від номінальної площини бурової штанги. Використовували конструктивні ознаки нагрівачів, оптимізовані у попередніх дослідах. Нагрівач містив анод, який мав радіус кривизни поверхні 40мм, і систему конічних отворів, асі яких сходяться і перетинаються з поверхнею. обмеженою периферією вузької частини концентратора так, щоб проекції від отворів були рівномірно розміщенні по ній. Анод був виготовлений з нержавіючої сталі (Х18Н9Т), концентратор нагрівача був виготовлений з кераміки на основі оксиду алюмінію. Концентратор та анод кріпилися на штоку, що має діаметр 30мм. В торці штока було виконано отвір діаметром 4мм. Пристрій має три нагрівачі, що закріплені на стінці в середині бака так, щоб їх вісі перетиналися з віссю виробу. Пристрій працював у наступному режимі. Вмикалася подача електроліту, штоки висувались до упору з шаром електроліту на поверхні виробу. Встановлювався оптимальний зазор - відстань між поверхнею, що зміцнюється, та перерізом виходу концентратора 2,0мм. Потім підключали електричний струм напругою у 320В. Нагрівання продовжувалося 40сек. Після нагрівання електричний струм вимикався і здійснювалося охолодження нагрітих ділянок поверхні протягом 40 сек. Вмикалося обертання шпинделя маніпулятора на 3сек. За цей час нагрівачі перемістилися на інтервал, рівний 60мм. Таким чином, шляхом періодичного вмикання та вимикання обертання виробу, на поверхні бурової труби формується кільцева система твердих включень. Потім на 15сек. вмикається переміщення бака з візком і нагрівачі переміщуються на відстань, що рівняється трьом відстаням між осями нагрівачів і цикл зміцнення повторюється знову. Пристрій дозволяє здійснювати обертання виробу і переміщення бака з нагрівачами без відключення подачі електроліту. Це спрощує систему управління. Гідростатична система забезпечує точність позиціювання концентратора затоплених струменів у нагрівачі, що забезпечує стабільність технології, незалежно від точності геометричних форм і динамічних погрішностей. Просторове розміщення розрядів по поверхні виробу підпорядковується статистичним законам, відбувається закриття катодних плям електричних розрядів при їх певній густині на одиницю площі та продуктивності. Ефективність впливу розрядів на поверхню залежить від їх потужності. Для підвищення потужності розрядів в електричний ланцюг встановлюються конденсатори і обробка здійснюється при підвищеному електричному потенціалі на 60-100В від потенціалу, необхідного для утворення плазмового шару. Наявність у пристрої для обробки поверхні виробу такої ознаки, як конусний концентратор затоплених струменів, з обмеженням струменів стінками з неелектропровідного матеріалу7 та електрода-анода у вигляді криволінійної поверхні з системою отворів, що мають сумарну площу не менш ніж в 10 разів більшу за площу перетину вихідного сопла концентратора, забезпечує ефективну передачу електричної енергії до поверхні виробу. Для забезпечення однакової напруженості електричного поля у шарі, котрий прилягає до поверхні виробу, електрод-анод в нагрівачі має форму, що забезпечує однакові довжини всіх затоплених струменів, які рівняються 30...40мм. Різниця потенціалів між поверхнею виробу та електродом-анодом створюється на 50... 100В вище ніж необхідно для плазмового нагрівання. Крім цього подачу електроліту здійснюють через отвори в аноді затопленими струменями в конічному концентраторі, який обмежений діелектричною стінкою, перпендикулярно поверхні виробу. При цьому напруженість електричного струму на турбулізованому шарі електроліту і шарі плазми складає 200...500кВ/м і ці обидва шари пробиваються електричними розрядами, які активно нагрівають поверхню. Для обробки використовують лужні електроліти на водній основі, а їх витрати через отвори аноду підбираються так, щоб нагрівання електроліту за рахунок падіння напруги був не вище 60°С, що забезпечує стабільність роботи нагрівача. Пристрій, що заявляється, забезпечує одночасну обробку поверхні виробу, нагрівання і загартування. Найбільш ефективна обробка і нагрівання зі збільшенням кількості нагрівачів або зі збільшенням питомої потужності, яка виділяється у електролітно-плазмовому шарі. Висока напруженість електричного поля, використання, згідно винаходу, істотни х ознак забезпечує реалізацію кінетичної складової провідності, а малі міжелектродні зазори забезпечують мінімальні втрати енергії та максимальну густину електричного струму у робочому-плазмовому шарі. Окрім цього, пристрій, що заявляється, відноситься до ресурсозберігаючих технологій, тому що має високий коефіцієнт використання електричної енергії, майже 80%. Джерела, використані при складані патенту: 1. А.С.ССРСР №1615241 Спосіб електролітно-плазмової обробки довгомірних виробів і пристрій для його здійснення. МКІ5 С25F7/00. Опуб. 05.07.1989. Бюл. 47. 2. Патент США № 4.555 612, Спосіб і установка для обробки деталей плазмовим струменем. МКІ4 В23К9/00. Вин. за кордоном, 1986. 3. Патент Росії 2099440. Реєстраційний номер заявки №97100692/02 Спосіб багатофункціональної обробки поверхонь і пристрій для його здійснення. МПК С26С16/44. Дата публікації 20.05.1998.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for treatment of surface of long-length wares

Автори англійськоюTiurin Yurii Mykolaiovych, Smirnov Serhii Petrovych

Назва патенту російськоюУстройство для обработки поверхности длинномерных изделий

Автори російськоюТюрин Юрий Николаевич, Смирнов Сергей Петрович

МПК / Мітки

МПК: C21D 1/42, C21D 9/08, C25F 1/00, C25D 5/00

Мітки: довгомірних, пристрій, поверхні, обробки, виробів

Код посилання

<a href="https://ua.patents.su/8-79234-pristrijj-dlya-obrobki-poverkhni-dovgomirnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки поверхні довгомірних виробів</a>

Попередній патент: Безпровідний пристрій зв’язку для системи зв’язку cdma

Наступний патент: Автоматизована система протиаварійного захисту шахти

Випадковий патент: Спосіб одержання піразолонового циклу