Плоский колектор (варіанти)

Формула / Реферат

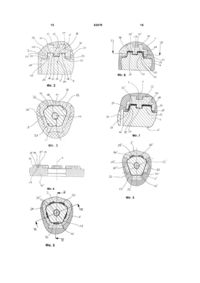

1. Плоский колектор, який має несучий корпус (1), виготовлений з ізоляційної формувальної маси, сукупність рівномірно розташованих навколо осі (2) колектора провідних сегментів (3) і таку ж кількість виготовлених з моновуглецю вуглецевих сегментів (4), які електрично з'єднані з кінематичним замкненням з цими провідними сегментами (3) і утворюють поверхню (5) контакту з щітками,

який відрізняється тим, що

- кожний вуглецевий сегмент (4) має спряжений розташований навпроти поверхні (5) контакту з щітками кільцевий виступ (13), торцева кільцева поверхня (15) якого контактує з відповідною кільцевою контактною поверхнею (16) відповідного провідного сегмента (3);

- кільцеві контактні поверхні (16) оточені контактним кільцем (24) відповідного провідного сегмента (3), яке щільно контактує з спряженим кільцевим виступом (13) у зоні його зовнішньої обводової поверхні (23);

- з кожного провідного сегмента висувається оточений кільцевою контактною поверхнею контактний штифт (17), який щільно зчеплюється з відповідним отвором (14) спряженого кільцевого виступу (13) відповідного вуглецевого сегмента (4), завдяки чому вуглецеві сегменти через зовнішню обводову поверхню (23), кільцеву торцеву поверхню (15) і внутрішню обводову поверхню електрично кільцевого виступу (13) з'єднуються з провідним сегментом (3);

- поверхні контактного кільця (24), які забезпечують приєднання на вуглецевому сегменті (4), кільцеві контактні поверхні (16) і зовнішні обводові поверхні (18) контактного штифта (17) мають стійке до окислення антикорозійне виконання.

2. Колектор за п. 1, який відрізняється тим, що вуглецеві сегменти (4) мають заздалегідь сформовані і загартовані кільцеві виступи (13), які при встановленні зазнають пружного розширення, визначеного модулем пружності загартованого вуглецю, на зовнішній обводовій поверхні (18) контактного штифта (17) і внутрішній обводовій поверхні контактного кільця (24).

3. Колекторза п. 1 або п. 2, який відрізняється тим, що виступи (13) вуглецевих сегментів (4) мають неметалізовані поверхні, а торцеві поверхні (15) кільцевих виступів (13) при щільному встановленні на контактних поверхнях (16) провідного сегмента зазнають пружного розширення, визначеного модулем пружності загартованого вуглецю.

4. Колектор за п. 3, який відрізняється тим, що донна поверхня (21) отвору (14), яка контактує з торцевою поверхнею (20) контактного штифта (17), електрично з'єднана з провідним сегментом (3).

5. Колектор за п. 1 або п. 2, який відрізняється тим, що торцеві поверхні (15) кільцевих виступів (13), а також поверхні вуглецевих сегментів (4), які оточують кільцеві виступи, мають металізоване покриття.

6. Колектор за п. 5, який відрізняється тим, що металізоване покриття виконане гальванічною металізацією (37).

7. Колектор за п. 5 або п. 6, який відрізняється тим, що між металізованими торцевими поверхнями (15) кільцевих виступів (13) вуглецевих сегментів (4) і спряженими контактними поверхнями (16) провідних сегментів (3) укладено електропровідну прокладку (38).

8. Колектор за п. 7, який відрізняється тим, що прокладка (38) забезпечує паяне з'єднання між металізованими торцевими поверхнями (15) кільцевих виступів (13) вуглецевих сегментів (4) і спряженими контактними поверхнями (16) провідних сегментів (3).

9. Колектор за п. 8, який відрізняється тим, що проміжну прокладку (38) виготовлено з пресованого металевого порошку, пресованого графітового порошку, пресованої порошкової суміші з металу і графіту або з загартованого припою.

10. Колектор за будь-яким з пп. 7-9, який відрізняється тим, що товщина прокладки (38) становить від 0,03 до 0,1 мм.

11. Колектор за будь-яким з пп. 1-10, який відрізняється тим, що кожне контактне кільце (24) у зоні його поверхні, що слугує для приєднання на виступі (13) спряженого вуглецевого сегмента (4), має щонайменше один пресований канал (32), який закінчується у зоні канта (30), утвореного відповідною поверхнею контактного кільця (24) і кільцевою контактною поверхнею (16).

12. Колектор за п. 5 і п. 11, який відрізняється тим, що уздовж пресованих каналів (32) простягається металізована (37) електропровідна стрічка (40), яка зв'язує металізацію на торцевій поверхні (15) кільцевого виступу (13) з металізацією (39) на поверхні вуглецевого сегмента (4), яка оточує цей виступ.

13. Колектор за будь-яким з пп. 1-12, який відрізняється тим, що з'єднувальні зони (26), які електрично з'єднують вуглецеві сегменти (4) з провідними сегментами (3), оточені кільцевим шаром (27) формувальної маси, розташованим між вуглецевим сегментом (4) і провідним сегментом (3).

14. Колектор за будь-яким з пп. 1-13, який відрізняється тим, що поверхні контактних кілець (24), які забезпечують з'єднання на вуглецевому сегменті (4), кільцеві контактні поверхні (16) і зовнішні обводові поверхні (18) контактних штифтів (17) мають металеве стійке до окислення антикорозійне покриття.

15. Колектор за п. 14, який відрізняється тим, що торцеві поверхні (20) контактних штифтів (17) мають металеве стійке до окислення антикорозійне покриття.

16. Колектор за будь-яким з пп. 1-15, який відрізняється тим, що кільцеві виступи (13) мають, по суті, трапецеїдальну основну форму.

17. Колектор за будь-яким з пп. 1-16, який відрізняється тим, що поверхні контактних кілець (24), які забезпечують з'єднання на вуглецевому сегменті (4), є циліндричними.

18. Колектор за будь-яким з пп. 1-17, який відрізняється тим, що контактні штифти (17) мають суттєво круглий поперечний переріз.

19. Колектор за будь яким з пп. 1-18, який відрізняється тим, що контактні штифти (17) виконані циліндричними.

20. Колектор за будь-яким з пп. 1-19, який відрізняється тим, що провідні сегменти (3) мають заглиблені у корпус (1) кільцеві виступи, розташовані навпроти спряжених кільцевих контактних поверхонь (16).

21. Плоский колектор, який має виготовлений з ізоляційної формувальної маси несучий корпус (1'), сукупність рівномірно розташованих навколо осі (2) колектора провідних сегментів (3') і таку ж кількість виготовлених з моновуглецю вуглецевих сегментів (4), які електрично з'єднані кінематичним замкненням з цими провідними сегментами (3') і утворюють поверхню (5) контакту з щітками,

який відрізняється тим, що

- кожний вуглецевий сегмент має спряжений розташований навпроти поверхні контакту з щітками кільцевий виступ (13'), торцева кільцева поверхня якого контактує з відповідною кільцевою контактною поверхнею відповідного провідного сегмента (3');

- кільцеві контактні поверхні оточені декількома розташованими з інтервалом контактними виступами (22) відповідного провідного сегмента, які разом з спряженим кільцевим виступом (13') у зоні його зовнішньої обводової поверхні (23') щільно контактують безпосередньо з вуглецем;

- з кожного провідного сегмента висувається оточений кільцевою контактною поверхнею контактний штифт (17'), який щільно зчеплюється з відповідним отвором (14) спряженого кільцевого виступу (13') відповідного вуглецевого сегмента, завдяки чому вуглецеві сегменти через зовнішню обводову поверхню (23'), кільцеву торцеву поверхню і внутрішню обводову поверхню кільцевого виступу (13') електрично з'єднуються з провідним сегментом (3');

- у зоні (36) між двома суміжними контактними виступами (22) на зовнішній обводовій поверхні (23') кільцевих виступів (13') вуглецевого сегмента накладено формувальну масу несучого корпусу (1');

- поверхні контактних виступів (22) провідного сегмента, які забезпечують приєднання на вуглецевому сегменті, кільцеві контактні поверхні і зовнішні обводові поверхні контактних штифтів (17') мають стійке до окислення антикорозійне виконання;

- торцеві поверхні кільцевих виступів (13') і поверхні вуглецевих сегментів, що оточують кільцеві виступи, мають металізоване покриття;

- між металізованими торцевими поверхнями кільцевих виступів (13') вуглецевих сегментів і спряженими контактними поверхнями провідних сегментів (3') укладено електропровідну прокладку.

Текст

1. Плоский колектор, який має несучий корпус (1), виготовлений з ізоляційної формувальної маси, сукупність рівномірно розташованих навколо осі (2) колектора провідних сегментів (3) і таку ж кількість виготовлених з моновуглецю вуглецевих сегментів (4), які електрично з'єднані з кінематичним замкненням з цими провідними сегментами (3) і утворюють поверхню (5) контакту з щітками, який відрізняється тим, що - кожний вуглецевий сегмент (4) має спряжений розташований навпроти поверхні (5) контакту з щітками кільцевий виступ (13), торцева кільцева поверхня (15) якого контактує з відповідною кільцевою контактною поверхнею (16) відповідного провідного сегмента (3); - кільцеві контактні поверхні (16) оточені контактним кільцем (24) відповідного провідного сегмента (3), яке щільно контактує з спряженим кільцевим виступом (13) у зоні його зовнішньої обводової поверхні (23); - з кожного провідного сегмента висувається оточений кільцевою контактною поверхнею контактний штифт (17), який щільно зчеплюється з відповідним отвором (14) спряженого кільцевого виступу (13) відповідного вуглецевого сегмента (4), завдяки чому вуглецеві сегменти через зовнішню обводову поверхню (23), кільцеву торцеву поверхню (15) і вн утрішню обводову поверхню електрично кільцевого виступ у (13) з'єднуються з провідним сегментом (3); поверхні контактного кільця (24), які забезпечують приєднання на вуглецевому сегменті (4), кільцеві контактні поверхні (16) і зовнішні обводові поверхні (18) контактного 2 (19) 1 3 82079 4 суміші з металу і графіту або з загартованого припою. 10. Колектор за будь-яким з пп. 7-9, який відрізняє ться тим, що товщина прокладки (38) становить від 0,03 до 0,1 мм. 11. Колектор за будь-яким з пп. 1-10, який відрізняє ться тим, що кожне контактне кільце (24) у зоні його поверхні, що слугує для приєднання на виступі (13) спряженого вуглецевого сегмента (4), має щонайменше один пресований канал (32), який закінчується у зоні канта (30), утвореного відповідною поверхнею контактного кільця (24) і кільцевою контактною поверхнею (16). 12. Колектор за п. 5 і п. 11, який відрізняється тим, що уздовж пресованих каналів (32) простягається металізована (37) електропровідна стрічка (40), яка зв'язує металізацію на торцевій поверхні (15) кільцевого виступу (13) з металізацією (39) на поверхні вуглецевого сегмента (4), яка оточує цей виступ. 13. Колектор за будь-яким з пп. 1-12, який відрізняє ться тим, що з'єднувальні зони (26), які електрично з'єднують вуглецеві сегменти (4) з провідними сегментами (3), оточені кільцевим шаром (27) формувальної маси, розташованим між вуглецевим сегментом (4) і провідним сегментом (3). 14. Колектор за будь-яким з пп. 1-13, який відрізняє ться тим, що поверхні контактних кілець (24), які забезпечують з'єднання на вуглецевому сегменті (4), кільцеві контактні поверхні (16) і зовнішні обводові поверхні (18) контактних шти фтів (17) мають металеве стійке до окислення антикорозійне покриття. 15. Колектор за п. 14, який відрізняється тим, що торцеві поверхні (20) контактних штифтів (17) мають металеве стійке до окислення антикорозійне покриття. 16. Колектор за будь-яким з пп. 1-15, який відрізняє ться тим, що кільцеві виступи (13) мають, по суті, трапецеїдальну основну форму. 17. Колектор за будь-яким з пп. 1-16, який відрізняє ться тим, що поверхні контактних кілець (24), які забезпечують з'єднання на вуглецевому сегменті (4), є циліндричними. 18. Колектор за будь-яким з пп. 1-17, який відрізняє ться тим, що контактні штифти (17) мають суттєво круглий поперечний переріз. 19. Колектор за будь яким з пп. 1-18, який відрізняє ться тим, що контактні штифти (17) виконані циліндричними. 20. Колектор за будь-яким з пп. 1-19, який відрізняє ться тим, що провідні сегменти (3) мають заглиблені у корпус (1) кільцеві виступи, розташовані навпроти спряжених кільцевих контактних поверхонь (16). 21. Плоский колектор, який має виготовлений з ізоляційної формувальної маси несучий корпус (1'), сукупність рівномірно розташованих навколо осі (2) колектора провідних сегментів (3') і таку ж кількість виготовлених з моновуглецю вуглецевих сегментів (4), які електрично з'єднані кінематичним замкненням з цими провідними сегментами (3') і утворюють поверхню (5) контакту з щітками, який відрізняється тим, що - кожний вуглецевий сегмент має спряжений розташований навпроти поверхні контакту з щітками кільцевий виступ (13'), торцева кільцева поверхня якого контактує з відповідною кільцевою контактною поверхнею відповідного провідного сегмента (3'); - кільцеві контактні поверхні оточені декількома розташованими з інтервалом контактними виступами (22) відповідного провідного сегмента, які разом з спряженим кільцевим виступом (13') у зоні його зовнішньої обводової поверхні (23') щільно контактують безпосередньо з вуглецем; - з кожного провідного сегмента висувається оточений кільцевою контактною поверхнею контактний штифт (17'), який щільно зчеплюється з відповідним отвором (14) спряженого кільцевого виступу (13') відповідного вуглецевого сегмента, завдяки чому вуглецеві сегменти через зовнішню обводову поверхню (23'), кільцеву торцеву поверхню і внутрішню обводову поверхню кільцевого виступу (13') електрично з'єднуються з провідним сегментом (3'); - у зоні (36) між двома суміжними контактними виступами (22) на зовнішній обводовій поверхні (23') кільцевих виступів (13') вуглецевого сегмента накладено формувальну масу несучого корпусу (1'); - поверхні контактних виступів (22) провідного сегмента, які забезпечують приєднання на вуглецевому сегменті, кільцеві контактні поверхні і зовнішні обводові поверхні контактних шти фтів (17') мають стійке до окислення антикорозійне виконання; - торцеві поверхні кільцевих виступів (13') і поверхні вуглецевих сегментів, що оточують кільцеві виступи, мають металізоване покриття; - між металізованими торцевими поверхнями кільцевих виступів (13') вуглецеви х сегментів і спряженими контактними поверхнями провідних сегментів (3') укладено електропровідну прокладку. Винахід стосується плоского колектора, який має несучий корпус, виготовлений з ізоляційного пресованої матеріалу, сукупність симетрично розташованих навколо осі колектора металевих провідних сегментів, і таку ж кількість вуглецевих сегментів, спресованих і електрично з'єднаних з цими провідними сегментами і виготовлених з моновуглецю, які утворюють поверхню контакту з щітками. Плоскі колектори, в яких поверхню контакту з щітками утворюють вуглецеві сегменти, застосовують замість колекторів з металевою поверхнею контакту з щітками, зокрема, у корозійному середовищі, у привідних моторах паливних насосів транспортних засобів. Плоскі 5 82079 колектори такого типу виготовляють у багатьох виконаннях (див. DE 8908077 U1, ЕР 583892 В1, ЕР 1001501 В1, US 5 175 463 А1, DE 9807045 U1, DE 19752626 A1, US 5 255 426 A1, DE 19652840 A1, WO 97/03486, DE 19601863 A1, DE 4028420 A1, EP 0667657 A1, US 5 442 849 A1, WO 92/01321, US 5 637 944 A1, DE 19713936. Відповідний рівень техніки відображено також у US 5 629 576 А1, DE 19903921 А1, ЕР 0935331 А1. Вимоги техніки безпеки зумовлюють значну потребу у плоских колекторах з вуглецевою поверхнею контакту з щітками. Разом з цим незважаючи на велику кількість публікацій залишається ряд проблем, для яких не знайдено задовільного рішення. Отже, існують певні вимоги до плоских колекторів такого типу, які частково суперечать одна одній; прикладами таких вимог є невеликі розміри, незначні витрати на виготовлення, висока надійність і тривалість експлуатації колектора у несприятливих умовах. Несумісними є вимоги до малих розмірів і великої тривалості експлуатації; коли провідник обмотки ротора приварюють до провідних сегментів, то у дуже малих колекторах перегрівання може пошкодити паяні з'єднання провідних сегментів з вуглецевими сегментами. Ця обставина дає підґрунтя для застосування тугоплавкого припою для з'єднання вуглецевих сегментів з провідними (див ЕР 0935331 А1), віднесення цієї точки з'єднання на велику відстань від з'єднань з обмоткою ротора (див. DE 19903921); зрозуміло, що у першому випадку це викликає додаткові витрати, а у другому випадку це пов'язано з зменшенням місця контакту між вуглецевими і провідними сегментами, що у свою чергу призводить до небажаного розподілення щільності струму у вуглецевих сегментах. Іншим варіантом рішення цієї проблеми є зниження теплопередачі від приєднувального вушка до місця контакту [DE 19956844] або виключно між вуглецевим сегментом і відповідним провідним сегментом, або через щонайменше додаткове геометричне приєднання до паяного з'єднання. Наприклад, згідно з [DE 19713936 А1 та US 2001/0024074 А1], у плоских колекторах такого типу вуглецеві сегменти на їх торцевому боці, розташованому навпроти площини контакту з щітками, мають цапфо-подібні зубці, які зчеплюються з відповідними провідними сегментами. Згідно з [ЕР 1001501 B1], при цьому передбачено, що ці з убці, які виступають з кінцевого перетину провідних сегментів, формуються механічним обтисненням для найміцнішого приєднання вуглецевого сегмента до провідного сегмента. Для цього вуглецеві сегменти виготовляють з двох частин різного матеріального складу, а зубці і відповідні їм місця вуглецевих сегментів виготовляють з металовмісного вуглецю. Це не лише підвищує здатність зубців до деформації, але й поліпшує розподілення щільності струму у вуглецевому сегменті. Однак, виготовлення таких двошарових вуглецевих елементів є коштовним. Цієї вади не мають відомі плоскі колектори такого типу з вуглецевими сегментами, виготовленими з 6 "моновуглецю". Мала площа ефективного контакту вуглецевих сегментів з провідними сегментами зумовлює несприятливе розподілення щільності струму, яке призводить до перевантаження контакту. Задачею винаходу є створення плоского колектора описаного вище типу, який не має зазначених вище вад. Відповідний плоский колектор при легкості виготовлення, відносно невеликих розмірах і порівняно невеликій вартості має сприятливе розподілення щільності струму на переході від провідних сегментів до вуглецевих сегментів і значну тривалість життя. Вирішення цієї задачі визначено у п. 1 Формули винаходу, згідно з яким плоский колектор зазначеного вище типу має такі ознаки: - кожний вуглецевий сегмент (4) має спряжений розташований навпроти поверхні (5) контакту з щітками кільцевий виступ (13), торцева кільцева поверхня (15) якого контактує з відповідною кільцевою контактною поверхнею (16) відповідного провідного сегмента (3); - кільцеві контактні поверхні (16) оточені контактним кільцем (24) відповідного провідного сегмента (3), яке щільно контактує з спряженим кільцевим виступом (13) у зоні його зовнішньої окружної поверхні (23); - з кожного провідного сегмента висувається оточений кільцевою контактною поверхнею контактний штифт (17), який щільно зчеплюється з відповідним отвором (14) спряженого кільцевого виступу (13) відповідного вуглецевого сегмента (4), завдяки чому вуглецеві сегменти через зовнішню окружну поверхню (23), кільцеву торцеву поверхню (15) і внутрішню окружну поверхню електрично кільцевого виступу (13) з'єднуються з провідним сегментом - поверхні контактного кільця (24), які забезпечують приєднання на вуглецевому сегменті (4), кільцеві контактні поверхні (16) і зовнішні окружні поверхні (18) контактного штифта (17) мають стійке до окислення антикорозійне виконання. Інший варіант рішення визначається у п. 19 Формули і грунтується на принципах п. 1 Формули, але відрізняється іншим виконанням тих частин провідного сегмента, які контактують з кільцевими виступами вуглецевих сегментів у зоні їх зовнішніх окружних поверхонь, а провідні сегменти замість окружних замкнених контактних кілець мають розташовані з інтервалом контактні виступи, причому у зоні між кожними двома суміжними контактними виступами на зовнішній окружній поверхні кільцевого виступу вуглецевого сегмента лежить формувальна маса несучого корпусу. Уданому випадку винахід, гр унтований на п. 1 Формули, не зазнає обмежень стосовно даного плоского колектора, навпаки, викладене далі ілюструє переваги бажаного подальшого розвитку згідно з ознаками п. 19 Формули. Ознаками плоского колектора згідно з винаходом є зазначений контакт кожного вуглецевого сегмента з спряженим провідним сегментом, якій забезпечується щонайменше на трьох поверхнях, а саме, на зовнішній окружній 7 82079 поверхні, на кільцевій торцевій поверхні і на внутрішній окружній поверхні кільцевого виступу і, за необхідності, додатково на донній поверхні отвору вуглецевого сегмента. Цим забезпечується дуже велика площа контакту між вуглецевим і провідним сегментами; завдяки чому створюється особливо сприятливе розподілення щільності струму у переході від провідного сегмента до вуглецевого і усередині вуглецевих сегментів, особливо якщо вони виготовлені з дешевого так званого "моновуглецю", тобто такого що не є багатошаровим і не містить металевих добавок. Крім того, у контактниму шти фті провідного сегмента, який входить у відповідний отвір кільцевого виступу спряженого вуглецевого сегмента, за необхідності може бути забезпечене торцеве прилягання до донної поверхні отвору вуглецевого сегмента. У сполученні з ознаками, що визначають з'єднання кінематичним замкненням вуглецевого сегмента з провідним сегментом, це забезпечує ефективне тривале зчеплення і електричне з'єднання вуглецевого сегмента з провідним сегментом, здатні витримувати значні механічні навантаження. Надійному з'єднанню вуглецеви х сегментів з провідними сприяє також те, що при складанні пластично сформованих провідної заготовки, яка включає з'єднані між собою провідні сегменти, і вуглецевої кільцевої шайби, яка включає вуглецеві сегменти, в зоні їх зовнішньої і внутрішньої окружних поверхонь з внутрішнього боку кільцевих виступів створюється пружне розширення, яке підвищує надійність з'єднання і поліпшує контакт. Пружна деформація кільцевих виступів вуглецевих сегментів при цьому може забезпечити проникнення кромки контактного кільця і контактних штифтів провідних сегментів у первісний контур кільцевих виступів, причому можлива металізація при цьому здирається контактними кільцем і контактним штифтом, і це уможливлює поліпшення контакту вуглецю з відповідним контактним кільцем і контактним шти фтом. Пружний попередній натяг визначається модулем пружності загартованого вуглецю заздалегідь сформованих і загартованих кільцевих виступів вуглецевого сегмента. Для створення такого натяжного напруження важливо, щоб виступи вуглецеви х сегментів при виготовленні комутатора були спресовані з відповідними контактними поверхнями провідних сегментів, оскільки при цьому усередині кільцевих виступів може виникнути описаний вище пружний натяг, який забезпечує надійний контакт вуглецевих сегментів з провідними при змінах температури дними при змінах температури (від -40°С до 120°С). На практиці такий натяг створюється у два етапи, а саме, спочатку для з'єднання вуглецевих сегментів з провідними і потім, коли перед заливкою несучого корпусу у відповідній формі створюється повне зусилля стискання. У зв'язку з цим можлива сила стискання при створенні попереднього натягу виступів вуглецевих сегментів для забезпечення щільного електропровідного прилягання вуглецю на граничних поверхнях контактних кілець і 8 контактних штифтів провідних сегментів має перевищувати навіть міцність вуглецю, і тому витягування виступів з провідних сегментів є неможливим. Перевагою винаходу є відсутність металізації поверхонь і тому пружною дефорацією виступів також у зоні торцевих поверхонь цих виступів уможливлюється щільний попередньо напружений безпосередній контакт між вуглецем вуглецевих сегментів і провідними сегментами. Цьому щільному торцевому контакту виступів вуглецевих сегментів з спряженими контактними поверхнями провідних сегментів надається особливе значення. У зв'язку з цим плоский комутатор за п. 1 Формули має особливі переваги, які полягають у тому, що контакт вуглецевих сегментів з провідними сегментами у зоні торцевих поверхонь має надійний захист проти агресивного середовища, яке може дифузією проникати через пресувальний матеріал несучого корпусу, тому що вузькі пресовані канальці, передбачені у відповідних контактах, всюди закриті контактним кільцем, заглибленим у виступ провідного сегмента навпроти корпусу і розташованим на зовнішній поверхні кільцевих виступів вуглецеви х сегментів. Попередньо напружене стискання виступів вуглецевих сегментів з провідними сегментами з створенням цим механічно тривалого щільного електричного з'єднання дозволяє відмовитись від з'єднування вуглецевих сегментів з провідними сегментами пайкою. Таким чином виключається будь-яке пошкодження з'єднання подальшим приварюванням до колектора обмотки ротора. Крім того, відсутність операції припаювання знижує вартість виготовлення колектора згідно з винаходом. Стійке до окислення антикорозійне виконання поверхонь, якими провідні сегменти контактують з вуглецевими сегментами, з точки зору надійності колекторів є важливим фактором в важких умовах експлуатації, наприклад, коли має місце контакт з метаноло- і етаноловмісним паливом. Згідно з винаходом, бажано, щоб поверхні контактних кілець провідних сегментів, що забезпечують приєднання на вуглецевих сегментах, а також кільцеві контактні поверхні, зовнішні окружні поверхні і, за необхідності, торцеві поверхні контактних штифтів, були покриті стійким до окислення і корозії металом, наприклад, цинком, сріблом тощо. У даному випадку можна вдатись до відомих і випробуваних методів нанесення покриття. Можуїь бути застосовані і інші способи стійкого до окислення і корозії виконання відповідних поверхонь. Згідно з іншим втіленням винаходу, бажано, щоб торцеві поверхні, а також поверхні вуглецевих сегментів, що оточують кільцеві виступи, були металізовані, бажано гальванічною металізацією. Така металізація, зокрема, може бути двошаровою з мідною основою (4 -12 мкм) і цинковим верхнім шаром (2-6мкм). При цьому металізація простягається на поверхні вуглецевих сегментів, які оточують кільцеві виступи, забезпечуючи велику площину для проходження струму у 9 82079 вуглецеві сегменти і сприятливе розподілення струму усередині цих сегментів. Згідно з ще одним втіленням плоского колектора згідно з винаходом відрізняється тим, що кожне контактне кільце у зоні його поверхні, що слугує для приєднання на виступі спряженого вуглецевого сегменту, має щонайменше один пресований канал, який закінчується у зоні канту, утвореного відповідною поверхнею контактного кільця і кільцевою контактною поверхнею. Через ці канали під час заливки формувальної маси корпусу вона проходить у зону зазначеного канту і заповнює, за необхідності, порожнину між провідним сегментом і виступом вуглецевого сегмента. Крім того, у таких колекторах при поверхнях вуглецевих сегментів у зоні кільцевого виступу залишається вуглецева кільцева шайба і оточуючі поверхні металізуються, причому ця металізація при з'єднанні вуглецевої кільцевої шайби і провідної заготовки зберігає цілісність уздовж цих пресованих каналів; внаслідок цього у зоні цих каналів залишаються електропровідні металізовані стрічки, які зв'язують металізацію на торцевій поверхні кільцевих виступів з металізацією на поверхні вуглецевого сегмента, яка оточує ці виступи. Це призводить до утворення надійного подвійного контакту між провідними і вуглецевими сегментами. Шлях першого контакту проходить через внутрішні поверхні контактних кілець і зовнішню поверхню контактних штифтів, які при з'єднанні вуглецевої кільцевої шайби і провідної заготовки входять у вуглецеву масу кільцевих виступів; металізація вуглецевих сегментів далі відхиляється на заглиблене контактне кільце відповідного контактного штифта. Шлях др угого контакту проходить через контактні поверхні провідних сегментів, з'єднані електропровідною оболонкою торцеві поверхні кільцевих виступів вуглецевих сегментів, і звідси через подальші описані вище електропровідні стрічки і металізацію зон вуглецеви х сегментів, що оточують ці виступи, створюючи велику площу контакту для проходження струму. Згідно з іншим втіленням винаходу, між поверхнево металізованими торцевими поверхнями кільцевих виступів вуглецевих сегментів і спряженими контактними поверхнями провідних сегментів укладено електропровідну прокладку. її функція, зокрема, полягає у згладжуванні шорсткостей торцевих поверхонь кільцевих виступів і спряжених контактних поверхонь провідних сегментів і визначенню належних допусків при виготовленні провідних і вуглецевих сегментів для забезпечення торцевого контакту великої площі (у зоні металізованої поверхні таке формування є практично неможливим) між провідним і вуглецевим сегментами. На цій прокладці припускається паяне з'єднання між металізованими торцевими поверхнями кільцевих виступів вуглецевих сегментів і спряженими контактними поверхнями провідних сегментів. Крім того, ця прокладка завдяки згладжуванню запобігає проникненню пресувальної маси на обидві зазначені поверхні під час заливки корпусу. З огляду на ці функції цієї 10 електропровідної прокладки її бажано виготовляти нанесенням напиленого або пастозного електропровідного матеріалу під час з'єднання вуглецевої кільцевої шайби і провідної заготовки. Таким матеріалом може бути спресований металевий порошок, наприклад, цинковий поршок, пресований графітний порошок, пресована суміш графитного і металевого порошків або загартований припій. Товщина прокладки для звичайних режимів використання винаходу становить 0,03 - 0,1 мм. Виготовлення прокладки є простим, оскільки матеріал прокладки можна легко наносити на торцеві поверхні виступів вуглецевих сегментів, наприклад, тампоном. Згідно з ще одним бажаним втіленням винаходу, зона електричного з'єднання вуглецевих сегментів з провідними оточується кільцевим шаром пресувальної маси, розташованим між вуглецевими і провідними сегментами. Цей кільцевий шар захищає зону з'єднання вуглецевих сегментів з провідними сегментами від агресивного впливу довкілля. Таке втілення є особливо цінним при використанні колектора у проблематичному середовищі. Згідно з іншим бажаним втіленням, кільцеві контактні поверхні, розташовані навпроти провідних сегментів, мають закріплені у несучому корпусі кільцеві виступи, які є корисними як при виготовленні, так і застосуванні. При виготовленні колекторів виготовлення контактних поверхонь провідних сегментів стає дешевшим, оскільки матеріал провідних сегментів при їх об'єднанні у провідній заготовці таким чином витісняється в аксіальному напрямку і на протилежному боці утворює зазначені виступи. Ці кільцеві виступи потім у процесі виготовлення заглиблюються у пресувальну масу несучого корпусу і забезпечують особливо міцне механічне закріплення провідних сегментів у корпусі. Це сприяє збільшенню тривалості життя колектора. У ще одному бажаному втіленні винаходу кільцеві виступи мають суттєво трапецеїдальну форму, причому такі виступи можуть мати радіально зовнішню поверхню дугоподібної форми. Таке рішення є особливо корисним, оскільки забезпечує для вертикальної поверхні особливо міцне механічне з'єднання і електричний контакт вуглецевих сегментів і провідних сегментів. Існують втілення винаходу, в яких кільцевим виступам і контактуючим з ними вертикальним поверхням провідних сегментів надано таку форму, при якій конструктивне виконання колекторів великого розміру і точність складання при виготовленні вуглецевих сегментів саме відповідних виступів може залежати від застосованих матеріалів. Так, поверхням контактних кілець, що слугують для приєднання на вуглецевих се гментів, може бути надана конічна форма, тобто така, при якій вони звужуються у напрямку до кільцевої на форма, тобто така, при якій вони звужуються у напрямку до кільцевої контактної поверхні; однак, бажано, щоб вони були циліндричними. Бажано, щоб кільцеві виступи вуглецевих сегментів мали форму усіченого 11 82079 конусу, але вони також можуть бути циліндричними. Бажано, щоб поперечний перетин контактних штифтів був суттєво круглим, хоча припустимими є і інші форми, особливо тоді, коли форма зовнішніх окружних поверхонь кільцевих заглиблень значно відрізняється від кругової. Бажано, але не обов'язково, щоб контактні штифти були циліндричними. Наведені вище особливості модифікацій дозволяють дійти висновку, що для виготовлення плоских колекторів згідно з винаходом може бути застосований один з відомих способів [наприклад, описаний у DE 19956844 А1]. Важливим етапом такого способу є окреме виготовлення провідної заготовки, яка у кінцевій конфігурації включає з'єднані між собою провідні сегменти з контактними кільцями, кільцеві контактні поверхні і контактні штифти. Після цього провідну заготовку і вуглецеву кільцеву шайбу аксіально з'єднують, причому кільцеві виступи цієї шайби з одного боку і контактні кільця і контактні штифти провідної заготовки з іншого боку механічно, зчеплюються і аксіально міцно спресовуються для забезпечення надійного з'єднання. Після цього цей вузол упресовують у пресувальну масу несучого корпусу. Нарешті механічною обробкою вуглецевої кільцевої шайби її розділяють на окремі вуглецеві сегменти і розділяють провідні сегменти, що були з'єднані у провідній заготовці. З наведеного вище опису винаходу можна дійти висновку, що вирішення поставленої задачі створення торцевого контакту виступів вуглецевих сегментів з спряженими контактними поверхнями провідних сегментів визначається не тільки якісним електричним контактом, зокрема, описаним вище подвійним контактом, але також напруженням у виступах, призначеним забезпечити механічне зчеплення. Оскільки у щонайменше одному варіанті застосування (наприклад, при малогабаритних колекторах) поставлена задача кожного разу у повному об'ємі вирішується такою конструкцією колектора, конструкція, визначена п. 1 і п. 19 Формули винаходу у решті відповідає ознакам конструкції без контактного штифта. Далі наведено детальний опис втілень винёходу з посиланнями на креслення, в яких: фіг.1 - аксіальний перетин першого втілення плоского колектора згідно з винаходом, фіг.2 збільшений вигляд зони з'єднання між вуглецевим і провідним сегментами колектора фіг.1, фіг.3 - поперечний до осі колектора перетин по лінії ІІІ-ІІІ зони з'єднання між вуглецевим і провідним сегментами колектора фіг.1, 2, фіг.4 - аксіальний перетин кільцевої шайби вуглецевого сегмента колектора фіг.1, фіг.5 поперечний до осі колектора перетин зони з'єднання між вуглецевим і провідним сегментами колектора згідно з другим втіленням плоского колектора, фіг.6 - перетин по лінії VI-VI зони з'єднання у колекторі фіг.5, фіг.7 - перетин по лінії VII-VII зони з'єднання у колекторі фіг.5, 6, фіг.8 - поперечний до осі колектора перетин зони з'єднання між вуглецевим 12 і провідним сегментами колектора згідно з третім втіленням плоского колектора. Зображений на фіг.1-4 плоский колектор має несучий корпус 1, виготовлений з ізоляційної формувальної маси, вісім провідних сегментів 3, рівномірно розташованих навколо осі 2, і вісім вуглецевих сегментів 4, кожний з яких електрично з'єднаний з відповідним вуглецевим сегментом 3. Вуглецеві сегменти 4 разом утворюють поверхню контакту з щітками, перпендикулярну до осі 2 колектора. Корпус 1 має центральний отвір 6. Мідні провідні сегменти 3 виготовлені з єдиної заготовки. Вони мають приєднувальну частину 7 і контактну частину 8. Приєднувальна частина 7 має контактне вушко 9. Ці вушка слугують для електричного приєднання провідників обмотки ротора до окремих провідних сегментів 3. Для кращого закріплення провідних сегментів 3 у корпусі 1 приєднувальна частина 7 має закріплювальний палець 10. Вуглецеві сегменті на їх радіально зовнішній окружній поверхні покриті оболонкою 11 з формувальної маси. При цьому ступінчасте виконання зовнішньої окружної поверхні забезпечує з'єднання з оболонкою 7 кінематичним замкненням. Формувальна маса корпусу 1 також перекриває закраїною 12 радіально внутрішню окружну поверхню вуглецевого сегмента 4. Тут також ступінчасте виконання цієї внутрішньої поверхні забезпечує з'єднання кінематичним замкненням. Таке надійне з'єднання вуглецевого сегмента 4 з корпусом 1 у зоні внутрішньої і зовнішньої окружних поверхонь гарантує надійне закріплення вуглецевого сегмента у корпусі 1. У цьому плоский колектор відповідає опису рівня техніки (наприклад, DE 19956844) і тому не потребує подальшого детального опису. Кожний вуглецевий сегмент 4, розташований навпроти поверхні 5 контакту з щітками, має кільцевий виступ 13 з отвором 14. Кожний виступ 13 прилягає до його кільцевої торцевої поверхні 15 на відповідній кільцевій контактній поверхні 16 спряженого провідного сегмента 3. Круглий циліндричний контактний штифт 17 провідного сегмента 3, оточений кільцевою контактною поверхнею 16, входить у зачеплення з отвором 14 кільцевого виступу 13 спряженого вуглецевого сегмента 4, причому у зоні окружної поверхні 18 контактного штифта 17 - з внутрішньою окружною поверхнею кільцевого виступу 13, і у зоні торцевої поверхні 20 контактного штифта 17 - з донною поверхнею 21 отвору 14. Ззовні контактна поверхня 16 оточена замкненим контактним кільцем 24, і з електричним з'єднанням, частково заглиблюючись, прилягає до зовнішньої окружної поверхні 23 спряженого кільцевого виступ у 13. Кільцеві виступи 13 і відповідні їм контактні кільця 24 (фіг.3) мають суттєво трапецеїдальну основну форму. Внаслідок цього натяжне напруження, яке створюється у кільцевих виступах 13 при виготовленні колектора з забезпеченням електричного контакту щільно з'єднує кожний вуглецевий сегмент 4 з спряженим провідним сегментом 3, а саме, через зовнішню окружну поверхню 23, кільцеву торцеву поверхню 15 і 13 82079 внутрішню окружну поверхню 19 кільцевого виступу 13, а також через торцеву поверхню 20 контактного штифта 17, який контактує з донною поверхнею 21 отвору 14. Зазначені чотири поверхні провідного сегмента, які забезпечують контакт з вуглецевим сегментом мають покриття з стійкого до окислення і корозії металу, наприклад, цинку, срібла тощо. Зона 26 з'єднання, яка забезпечує електричний зв'язок між вуглецевим і провідним сегментами, оточена кільцевою прокладкою з формувальної маси. Формувальною масою заповнена також порожнина 28, яка у зоні канту 30, утвореного внутрішньою поверхнею 29 контактного кільця 24 і кільцевою контактною поверхнею 16 між провідним сегментом 3 і (тут округленим -див. фіг.4) виступом 13 вуглецевого сегмента 4. Для цього (див. фіг.3) вн утрішня поверхня 29 контактного кільця 24 провідного сегмента 3 має на радіально зовнішній ділянці 31 дві пресовані канали 32, які закінчуються на канті 28. Провідний сегмент 3 на боці відповідного вуглецевого сегмента 4 має кільцевий виступ 33, розташований навпроти відповідної йому кільцевої контактної поверхні 16. Ці кільцеві виступи, які через аксіальний зсув при виготовленні відповідної контактної поверхні 16 упресовують пресувальний матеріал, мають зачеплення у корпусі 1. Під час виготовлення плоского комутатора радіальним вирізом 34 розділяється цільна вуглецева кільцева шайба 35 (фіг.4) в окремому вуглецевому сегменті. На фіг.4 можна бачити, що зовнішня окружна поверхня 23 кільцевого виступу 13 вуглецевої кільцевої шайби 35 перед з'єднанням з провідною заготовкою мають таку форму, що виступи тро хи звужуються у напрямку торцевої поверхні 15. Зіставлення цього зображення вуглецевої кільцевої шайби 35 перед її з'єднанням з провідною заготовкою з зображенням готового плоского колектора (див. фіг.2) показує, що має місце часткове проникнення контактного кільця 24 у кільцевий виступ 13 у зоні зовнішньої окружної поверхні 23 і, отже, викликане цим пластичне формування відповідного виступ у у цій зоні. Контактний штифт 17 трохи заглиблюється у формувальну масу, що оточує центральний отвір 14. Друге втілення плоского колектора (фіг.5-7) відповідає втіленню фіг.1 - 4 у найважливіших особливостях конструкції. Щоб уникнути повторного опису ми посилаємось на попередній розгляд. Суттєвими є три відмінності. Вуглецеві сегменти 4 мають гальванічну металізацію 37 на поверхнях. Перед з'єднанням вуглецевої кільцевої шайби з провідною заготовкою металізація простягається на донну поверхню отвору 14, спільні поверхні кільцевого виступу і на обмежену виступом 13 поверхню відповідного вуглецевого сегмента. Металізація 37 є двошаровою і має мідну основу і верхній цинковий шар. При з'єднанні вуглецевої кільцевої шайби з провідною заготовкою металізація 37 переходить на контактне кільце 24, і контактний 14 шти фт 17 і входить у неметалізоване вугілля. У зоні пресованих канавок 32 металізація 37 вуглецевого сегмента 4 залишається цільною, і тому частина 39 металізації 37 поза межами виступу 13 через електропровідну стрічку 40, яка проходить у каналах 32 і складається з металізації, що залишилась там, з'єднується з металізацією 37 у зоні торцевої поверхні 13. Металізація переривається частковим проникненням контактного кільця 24 у виступ 13, але це не вносить змін з точки зору розподілення струму у вуглецевому сегменті. Фіг.6, 7 ілюструють (з збільшенням товщини) електропровідну прокладку 38, яка лежить між торцевою поверхнею 15 виступу 13 вуглецевого сегмента 4 і контактною поверхнею 16 провідного сегмента 3 і вирівнює шорсткість обох відповідних поверхонь, збільшуючи площу контакту між вуглецевим 4 і провідним 3 сегментами і відвертаючи проникнення у зону контакту повітря і/або формувальної маси. Нарешті, у плоскому колекторі фіг.5 - 7 кожний кільцевий виступ 13 має п'ять пресованих канавок 32, які проходять радіально назовні, радіально усередину на обох паралельних радіальному вирізу 34 на поверхнях контактного кільця 24. Вони безпосередньо пов'язані з функцією провідних стрічок 40 (див. вище), що лежать там. Фіг.8 ілюструє, третє втілення плоского колектора, яке відрізняється від втілення, ілюстрованого фіг.5-7 лише тим, що провідні сегменти 3' замість контактного кільця мают чотири контактні виступи 22. Вони оточують кільцевий виступ 13', зчеплюються з електричним з'єднанням у зоні зовнішньої окружної поверхні 23' кільцевого виступу 13' з вугіллям і розділяються один від одного ізоляцією 36. У зоні 36 між двома суміжними контактними виступами 22 лежить формувальна маса несучого корпусу 1' на (металізованій) зовнішній окружній поверхні 23' кільцевого виступу 13' відповідного вуглецевого сегмента 4'. Тут залишок металізації з іншого боку утворює електропровідні стрічки 40', також у зоні обох канавок 32' у формувальній масі. 15 82079 16

ДивитисяДодаткова інформація

Назва патенту англійськоюFlat commutator (variants)

Автори англійськоюPotochnic Joze

Назва патенту російськоюПлоский коллектор (варианти)

Автори російськоюПоточник Йозе

МПК / Мітки

МПК: H01R 39/00

Мітки: колектор, плоский, варіанти

Код посилання

<a href="https://ua.patents.su/8-82079-ploskijj-kolektor-varianti.html" target="_blank" rel="follow" title="База патентів України">Плоский колектор (варіанти)</a>

Попередній патент: Спосіб подачі розпилювальної рідини та пристрій для його здійснення

Наступний патент: Спосіб визначення жиру в молоці та молочних продуктах

Випадковий патент: Аналізатор для визначення феромагнітної фракції домішок в рідких середовищах