Спосіб очищення внутрішніх поверхонь залізничних вагонів від налиплих або примерзлих сипких матеріалів

Номер патенту: 87086

Опубліковано: 27.01.2014

Автори: Матвієнко Олег Володимирович, Борткевич Сергій Павлович

Формула / Реферат

Спосіб очищення внутрішніх поверхонь залізничних вагонів від налиплих або примерзлих сипких матеріалів, що полягає в тому, що на поверхню вагонів діють одиночними механічними імпульсами, які формують за допомогою імпульсних пристроїв, розташованих у місці вивантаження з боків залізничного полотна, який відрізняється тим, що одиночні механічні імпульси формують за допомогою бойків, які метають імпульсними пристроями, стаціонарно встановленими на відстані від залізничного полотна, що дозволяє безперешкодне проходження уздовж ударників залізничних вагонів будь-якої ширини, забезпечують задану траєкторію переміщення бойків від імпульсних пристроїв до стінки вагона та після зіткнення з поверхнею вагона здійснюють повернення бойків у первинне положення.

Текст

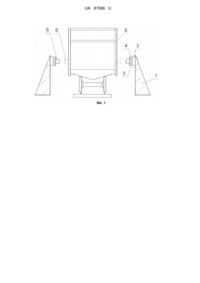

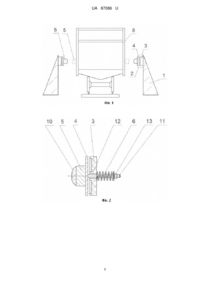

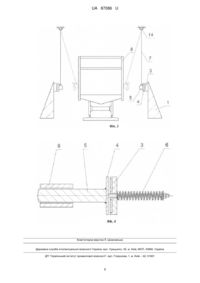

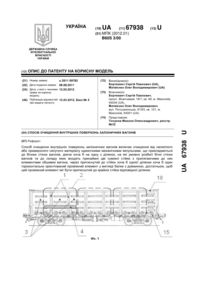

Реферат: Спосіб очищення внутрішніх поверхонь залізничних вагонів від налиплих або примерзлих сипких матеріалів полягає в тому, що на поверхню вагонів діють одиночними механічними імпульсами, які формують за допомогою імпульсних пристроїв, розташованих у місці вивантаження з боків залізничного полотна. Одиночні механічні імпульси формують за допомогою бойків, які метають імпульсними пристроями, стаціонарно встановленими на відстані від залізничного полотна, що дозволяє безперешкодне проходження уздовж ударників залізничних вагонів будь-якої ширини, забезпечують задану траєкторію переміщення бойків від імпульсних пристроїв до стінки вагона та після зіткнення з поверхнею вагона здійснюють повернення бойків у первинне положення. UA 87086 U (12) UA 87086 U UA 87086 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі очищення внутрішніх поверхонь стінок залізничних вагонів від налиплих або примерзлих сипких матеріалів і може застосовуватися при донному розвантаженні хоперів та піввагонів, а також при розвантаженні піввагонів на вагоноперекидачі. Відомі різні способи очищення внутрішніх поверхонь залізничних вагонів: з використанням струменів води під тиском (патенти РФ № 2145930, № 2156194, № 2156707, МПК B60S 3/00), потоків дробу (патент РФ № 2116905, МПК B60S 3/00), щіток, що обертаються, (патент РФ № 1751007, МПК B60S 3/00). Ці способи складні в реалізації й застосовуються дуже рідко. Більш широко для очищення залізничних вагонів застосовуються способи на основі електровібраторів, які притискаються до стінок чи до поздовжніх бічних балок вагонів, або встановлюються на конструкціях роторного вагоноперекидача та діють на весь перекинутий піввагон [А. И. Заболотный, Р. А. Шахтарин и др. Зачистка железнодорожных саморазгружающихся вагонов от угля. Кокс и Химия, 1981. - № 12. - С. 30]. Недоліком цього способу очищення є недостатня ефективність, особливо при примерзанні вологого сипкого матеріалу до внутрішніх поверхонь вагона, руйнування кріпильних деталей і конструкцій вагонів, а при використанні на вагоноперекидачі - руйнування конструкцій вагоноперекидача. Перспективними є способи очищення на основі імпульсних технологій, які в основному використовують магнітно-імпульсний ефект. У відомих технічних рішеннях до бічних стінок вагона прикладають одиночні механічні імпульси, які формуються за допомогою індуктора з якорем. При цьому індуктор з якорем до очищуваної поверхні підводять, притискають і фіксують електромеханічним (Орешкина Д. С. Автоматизированные магнитно-импульсные системы очистки вагонов от смерзшихся грузов. Сборник докладов 2-й Всероссийской конференции "Реконструкция энергетики - 2010"), пневматичним або гідравлічним приводом (патент РФ № 2022896 С1, МПК B65G 67/24), а реакцію імпульсного впливу сприймає відповідно система демпфування або система ламких важелів і шарнірів. Недоліками таких рішень є складність конструкції, недовговічність пристроїв, що підводять і фіксують, недостатня ефективність імпульсного впливу. Найбільш близьким по технічній суті до запропонованої корисної моделі є спосіб очищення внутрішніх поверхонь залізничних вагонів від налиплих або примерзлих сипких матеріалів шляхом впливу на поверхню вагонів одиночними механічними імпульсами, які формуються імпульсними пристроями, що розташовані в місці вивантаження з боків залізничного полотна (патент РФ № 2337050 СІ, МПК B65G 67/24, B60S 3/00, B65G 69/20, опубл. 27.10.2008). Відповідно до даного винаходу, індуктор з якорем за допомогою силових циліндрів підводять до очищуваної поверхні, притискають до неї за допомогою вантажу й шарнірно закріпленого на рамі нерівноплечого важеля, а потім у результаті розряду конденсаторної батареї в індуктор здійснюють імпульсну дію на очищувану поверхню. Недоліками відомого способу очищення внутрішніх поверхонь залізничних вагонів є складність і низька надійність конструкції пристроїв, що реалізують спосіб, необхідність переміщення в просторі на досить великі відстані індуктора з якорем та пов'язана з цим неможливість забезпечення необхідної величини жорсткості опори, що сприймає силу реакції індуктора. Притискання індуктора за допомогою вантажу й шарнірно закріпленого на рамі нерівноплечого важеля не забезпечує необхідної жорсткості опори, а менша більш ніж на порядок вага вантажу в порівнянні з силою, що виникає між індуктором і якорем, не забезпечує зрівноважування сили реакції індуктора й, отже, не дозволяє досягти ефективної роботи системи очищення. Крім цього ділянки обшивки вагона між стійками часто бувають не плоскими як через свою конструкцію (рельєфна обшивка в піввагонах), так і у зв'язку з механічними ушкодженнями, що виникли протягом тривалої експлуатації вагонів, тому надійне притиснення (без перекосів) виконавчих механізмів до них утруднено. Технічна задача корисної моделі полягає в удосконаленні способу очищення внутрішніх поверхонь залізничних вагонів від налиплих або примерзлих сипких матеріалів, що полягає в тому, що на поверхню вагонів діють одиночними механічними імпульсами, які формують за допомогою імпульсних пристроїв, розташованих у місці вивантаження з боків залізничного полотна, шляхом формування одиночних механічних імпульсів за допомогою бойків, які метають імпульсними пристроями, стаціонарно встановленими на відстані від залізничного полотна, що дозволяє безперешкодне проходження уздовж бойків залізничних вагонів будь-якої ширини, забезпечують задану траєкторію переміщення бойків від імпульсних пристроїв до стінки вагона, і після зіткнення з поверхнею вагона здійснюють повернення бойків у первинне положення, у результаті чого досягається технічний результат, що полягає в одержанні можливості незалежно від стану й конфігурації бічних стінок вагона, без використання пристроїв, що підводять, притискають та фіксують, створювати пружні коливання бічних стінок вагонів, які сприяють руйнуванню адгезії налиплого або примерзлого до стінок вагона сипкого 1 UA 87086 U 5 10 15 20 25 30 35 40 45 50 55 матеріалу, у результаті чого підвищується ефективність і швидкість очищення внутрішніх поверхонь залізничних вагонів. Спосіб очищення внутрішніх поверхонь залізничних вагонів від налиплих або примерзлих сипких матеріалів полягає в тому, що на поверхню вагонів діють одиночними механічними імпульсами, які формують за допомогою імпульсних пристроїв, розташованих у місці вивантаження з боків залізничного полотна. Механічні імпульси формують за допомогою бойків, які метають імпульсними пристроями, стаціонарно встановленими на відстані від залізничного полотна, що дозволяє безперешкодне проходження уздовж бойків залізничних вагонів будь-якої ширини, забезпечують задану траєкторію переміщення бойків від імпульсних пристроїв до стінки вагона та після зіткнення з поверхнею вагона здійснюють повернення бойків у первинне положення. Корисна модель ілюструється наступними матеріалами: Фіг. 1. Пристрій для очищення внутрішніх поверхонь вагона з розташованими на опорах з боків залізничного полотна виконавчими механізмами та бойками. Фіг. 2. Виконавчий механізм пристрою з бойком та зворотною пружиною. Фіг. 3. Пристрій для очищення внутрішніх поверхонь вагона з бойком, підвішеним на тязі. Фіг. 4. Виконавчий механізм пристрою з розташованим усередині напрямної бойком та зворотною пружиною. Для здійснення процесу очищення внутрішніх поверхонь вагона від налиплих або примерзлих сипких матеріалів на бічні стінки вагона діють одиночними механічними імпульсами. Імпульси формують за допомогою бойків, які метають імпульсними пристроями, стаціонарно встановленими в місці вивантаження з боків залізничного полотна на відстані від нього, що дозволяє безперешкодне проходження уздовж бойків залізничних вагонів будь-якої ширини. У первинному положенні бойки примикають до імпульсних пристроїв і можуть вільно переміщатися відносно них. При спрацьовуванні імпульсних пристроїв бойкам передається імпульс сили, під дією якого бойки з великою швидкістю переміщаються в напрямку до бічних стінок вагона. Траєкторію переміщення задають за допомогою напрямних, підвісів або інших засобів. У момент досягнення бойками стінок вагона імпульс сили бойків передається бічним стінкам вагона, у яких виникає пружна деформація, що призводить до руйнування зв'язків між налиплими або примерзлими сипкими матеріалами й стінками вагона та до подальшого очищення стінок. Після зіткнення бойків зі стінками вагона здійснюють повернення бойків у первинне положення для повторення, якщо буде потреба, процедури метання бойків або забезпечення безперешкодного переміщення вагона з місця вивантаження. Повернення бойків у первинне положення здійснюють за допомогою зворотних пружин або з використанням сили ваги, як це буде показано нижче у варіантах виконання пристрою для здійснення способу очищення. Завдяки можливості вільного переміщення бойків відносно імпульсних пристроїв метання бойків може бути здійснене на відстань порядку одного метра зі збереженням величини кінетичної енергії бойків, що достатня для здійснення ефективної дії на стінки вагона. Це дозволяє встановлювати імпульсні пристрої на відстані від залізничного полотна, що забезпечує безперешкодне проходження вагонів будь-якої ширини з урахуванням можливої наявності додаткових виступаючих частин у вигляді сходів, поручнів, а також якщо буде потреба забезпечувати безперешкодне проходження обслуговуючого персоналу між вагоном та імпульсними пристроями. Пристрій для очищення внутрішніх поверхонь залізничних вагонів від налиплих або примерзлих сипких матеріалів (Фіг. 1) містить одну або кілька магнітно-імпульсних установок (на фігурі не показані) з розташованими на опорах 1 з боків залізничного полотна виконавчими механізмами 2, виконаними зі здатних переміщатися один щодо одного індуктора 3 і якоря 4. Індуктор 3 кожного виконавчого механізми жорстко закріплений на опорі 1, до протилежного індуктору 3 сторони якоря 4 примикає металевий бойок 5, обладнаний засобами для задания траєкторії його переміщення від виконавчого механізму 2 до стінки 8 вагона й повернення у первинне положення. Опори 1 розміщені на відстані від залізничного полотна, що дозволяє безперешкодне проходження уздовж бойків 5 залізничних вагонів будь-якої ширини. У варіантах виконання пристрою бойок 5 оснащений удароміцним неметалевим наконечником 10; якір 4 оснащений хоча б однією зворотною пружиною 6 (Фіг. 2); бойок 5 жорстко закріплений до якоря 4; бойок 5 підвішений хоча б на одній тязі 7 довжиною, що перевищує відстань від бойка 5 до стінки 8 вагона (Фіг. 3); бойок 5 виконаний подовженої форми й розташований усередині хоча б однієї напрямної 9, відстань від краю якої до якоря 4 та робочий хід зворотної пружини 6 не менше за відстань від бойка 5 до стінки 8 вагона. 2 UA 87086 U 5 10 15 20 25 30 35 40 45 50 55 60 Очищення внутрішніх поверхонь залізничних вагонів здійснюється наступним чином. Після подачі вагона до місця вивантаження здійснюється зарядка конденсаторної батареї магнітноімпульсної установки з наступним розрядом її в індуктор 3 виконавчого механізму 2. Розрядний струм, що протікає через індуктор 3, наводить вихровий струм у якорі 4. Взаємодія імпульсних магнітних полів, створюваних розрядним і наведеним струмами, призводить до виникнення імпульсної сили, що розштовхує індуктор 3 і якір 4. Оскільки індуктор 3 жорстко закріплений на опорі 1, то якір 4, відштовхуючись від індуктора 3 і, отже, від твердої опори 1, штовхає бойок 5, що примикає до нього. Бойок 5 здобуває прискорення та з великою швидкістю переміщається в напрямку до бічної стінки 8 вагона. У момент досягнення бойком 5 стінки 8 вагона (положення бойків 5, показане на Фіг. 1 пунктирною лінією) імпульс сили бойка 5 передається бічній стінці 8 вагона, у якій виникає пружна деформація, що призводить до руйнування зв'язків між налиплими або примерзлими сипкими матеріалами й стінкою 8 вагона та до наступного її очищення. У процесі очищення внутрішніх поверхонь вагонів, крім досягнення власне ефекту очищення, важливим є забезпечення збереження цілісності стінок вагонів. При відсутності в конструкції вагонів спеціальних ділянок для нанесення ударів з метою очищення від налиплих або примерзлих сипких матеріалів, металеві бойки 5 можуть бути оснащені удароміцними неметалевими наконечниками 10 (Фіг. 2), що виготовлені, наприклад, з гуми, поліуретану, капролону. Така конструкція бойків 5 дещо знижує ефективність силового імпульсного впливу, що може бути компенсовано збільшенням розрядного струму через індуктор 3, однак виключає можливість завдання ушкоджень стінкам вагона. Для утримання якоря 4 поблизу індуктора 3 протягом метання бойка 5 та повернення якоря 4 у первинне положення якір 4 оснащений хоча б однією зворотною пружиною 6. Зворотна пружина 6 може бути як пружиною стиску, так і пружиною розтягання. Крім цього може бути декілька зворотних пружин 6, розташованих наприклад по периметру індуктора 3. Один з варіантів механізму повернення представлений на Фіг. 2. У ньому стрижень 11 жорстко закріплений до якоря 4 з боку, що протилежний індуктору 3, та пропущений крізь отвір 12 у центрі індуктора 3. На ділянку стрижня 11, що вийшла за межі індуктора 3, надягнено зворотну пружину стиску 6, що притиснута до поверхні індуктора 3 гайкою 13. Протягом метання бойка 5 якір 4, відштовхуючись від індуктора 3, надає бойку 5 прискорення, що згодом приводить до зіткнення бойка 5 зі стінкою 8 вагона й до її очищення. При переміщенні якоря 4 у напрямку від індуктора 3 пружина 6 стискається, гальмує якір 4 і потім під дією виниклої сили пружності повертає якір 4 у первинне положення. Бойок 5 може метатися як самостійно, так і разом з якорем 4. Для цього бойок 5 жорстко закріплюють до якоря 4, наприклад, за допомогою зварного з'єднання. У цьому випадку якір 4 разом з бойком 5 за рахунок збільшення сумарної ваги бере участь у створенні пружних коливань стінки 8 вагона. Крім того, жорстке закріплення бойка 5 до якоря 4 спрощує конструкцію засобів для задания траєкторії переміщення бойка 5 до стінки 8 вагона й повернення у первинне положення. Траєкторію переміщення бойка 5 від виконавчого механізму 2 до стінки 8 вагона й повернення у первинне положення задають за допомогою різних засобів. Два з можливих варіантів таких засобів представлені на Фіг. 3 і Фіг. 4. На Фіг. 3 представлена конструкція пристрою для очищення внутрішніх поверхонь залізничних вагонів з застосуванням підвішування бойка 5 на тязі 7. Протягом метання бойок 5 під дією імпульсної сили, що розштовхує індуктор 3 і якір 4, здійснює маятниковий рух від виконавчого механізму 2 до стінки 1 вагона (положення бойка 5, що зображене на Фіг. 3 пунктирною лінією) та після зіткнення зі стінкою 8 під дією сили ваги здійснює повернення у первинне положення. При цьому бойок 5 може метатися як самостійно, так і разом з закріпленим до нього якорем 4. У першому випадку обов'язковим є використання зворотної пружини 6 (згідно з Фіг. 2) для повернення якоря 4 у первинне положення. У другому випадку використання зворотної пружини 6 не є обов'язковим, оскільки бойок 5 разом з закріпленим до нього якорем 4 здійснюють повернення у первинне положення під дією сили ваги. В останньому випадку можливе використання зворотної пружини розтягання тільки в якості додаткової напрямної, що стабілізує траєкторію переміщення бойка 5 у первинне положення. Кількість тяг 7 може бути відмінним від однієї. Збільшення кількості тяг 7 залежно від місця їхнього закріплення до бойка 5 або до точок підвісу 14 сприяє як стабілізації траєкторії переміщення бойка 5, так і його орієнтації в просторі (наприклад використання двох і більше тяг, що закріплені на кінцях бойка подовженої форми). Довжина тяг 7 має перевищувати відстань від бойка 5 до стінки 8 вагона у первинному положенні. Це необхідно для забезпечення гарантованого зіткнення бойка 5 зі стінкою 8 вагона. При цьому, чим довше тяга 7, тим менша енергія втрачається на 3 UA 87086 U 5 10 15 20 25 30 переміщення бойка 5 у вертикальній площині й, відповідно, тим більша кінетична енергія, що використовується для створення пружних коливань бічних стінок вагонів, зберігається у момент зіткнення бойка 5 зі стінкою 8 вагона. Перевагами варіанта виконання пристрою з застосуванням підвішування бойка 5 на тягах 7 є простота конструкції, відсутність втрат енергії на подолання сили пружності зворотної пружини 6, збільшений робочий хід бойка 5. Недолік цього варіанта конструкції - можливість використання тільки при донному розвантаженні вагонів. При розвантаженні вагонів на вагоноперекидачі доцільним є використання інших засобів для задания траєкторії переміщення бойка 5 від виконавчого механізму 2 до стінки 8 вагона та повернення у первинне положення. На Фіг. 4 представлений виконавчий механізм пристрою для очищення внутрішніх поверхонь вагона з бойком 5, що розташований усередині напрямної 9, яка призначена для задания траєкторії переміщення бойка 5 протягом його метання та повернення у первинне положення. В цьому варіанті найбільш раціональним з погляду ефективності роботи й простоти конструкції є використання жорсткого закріплення бойка 5 до якоря 4. При цьому відстань від краю напрямної 9 до якоря 4 має бути не меншою за відстань від бойка 5 до стінки 8 вагона. Також не меншим за цю відстань має бути робочий хід зворотної пружини 6. Це необхідно для запобігання співударянню якоря 4 з напрямною 9, забезпечення гарантованого співударяння бойка 5 зі стінкою 8 вагона та виконання зворотною пружиною 6 своїх функцій без досягнення деформацій, що змінюють її властивості. Напрямна 9 має бути виконана подовженої форми для зменшення можливого перекосу в ній бойка 5. Крім цього напрямна 9 може бути виконана не подовженої форми, а розділена на дві чи більше напрямних, встановлених на відстані одна від одної. Завдяки відсутності необхідності використання гравітаційних сил, виконавчі механізми 2 пристрою разом з напрямними 9 та зворотними пружинами 6 можуть монтуватися як на опорах 1, встановлених уздовж залізничного полотна, так і уписуватися в конструкцію елементів вагоноперекидача, що переміщуються в просторі, наприклад, в привалкову стінку вагоноперекидача. В останньому випадку привалкова стінка виконує роль опори 1, на якій жорстко закріплено індуктор 3 і яка є розміщеною на відстані від залізничного полотна, що дозволяє безперешкодне проходження уздовж бойків 5 залізничних вагонів будь-якої ширини. Цей варіант пристрою може бути використаним при будь-яких способах розвантаження залізничних вагонів. Застосування пропонованого способу дозволяє відмовитися від складних та ненадійних механізмів підведення, притиснення та фіксації виконавчих механізмів до стінок вагонів, тим самим спростити конструкцію, підвищити ефективність і довговічність системи імпульсного очищення внутрішніх поверхонь залізничних вагонів від налиплих або примерзлих сипких матеріалів. 35 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 Спосіб очищення внутрішніх поверхонь залізничних вагонів від налиплих або примерзлих сипких матеріалів, що полягає в тому, що на поверхню вагонів діють одиночними механічними імпульсами, які формують за допомогою імпульсних пристроїв, розташованих у місці вивантаження з боків залізничного полотна, який відрізняється тим, що одиночні механічні імпульси формують за допомогою бойків, які метають імпульсними пристроями, стаціонарно встановленими на відстані від залізничного полотна, що дозволяє безперешкодне проходження уздовж ударників залізничних вагонів будь-якої ширини, забезпечують задану траєкторію переміщення бойків від імпульсних пристроїв до стінки вагона та після зіткнення з поверхнею вагона здійснюють повернення бойків у первинне положення. 4 UA 87086 U 5 UA 87086 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюBortkevych Serhii Pavlovych

Автори російськоюБорткевич Сергей Павлович

МПК / Мітки

МПК: B65G 67/24, B60S 3/00

Мітки: очищення, поверхонь, примерзлих, налиплих, матеріалів, залізничних, сипких, внутрішніх, спосіб, вагонів

Код посилання

<a href="https://ua.patents.su/8-87086-sposib-ochishhennya-vnutrishnikh-poverkhon-zaliznichnikh-vagoniv-vid-naliplikh-abo-primerzlikh-sipkikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення внутрішніх поверхонь залізничних вагонів від налиплих або примерзлих сипких матеріалів</a>

Попередній патент: Ракетне пастоподібне паливо

Наступний патент: Система демпфірування кутових швидкостей вісесиметричного космічного літального апарата

Випадковий патент: Система аварійного захисту гідроприводу