Вакуумний дезінтегратор в.в. бодрова-а.і. троцана

Номер патенту: 87997

Опубліковано: 25.02.2014

Автори: Троцан Анатолій Іванович, Бодров Володимир Вікторович

Формула / Реферат

Вакуумний дезінтегратор, що містить бункер, механізм завантаження, відцентровий здрібнювач, затвор і повітропровід, який відрізняється тим, що відцентровий здрібнювач виконано у виді двох співвісних і обертових у протилежних напрямках дисків з жорстко з'єднаними з ними дробильними елементами, затвор розташований у нижній частині корпусу дезінтегратора і виконаний у виді шнека з розвантажувальним кінцем, що виходить за межі внутрішньої порожнини корпусу, а повітропроводом внутрішня порожнина корпусу з'єднана з вакуум-насосом.

Текст

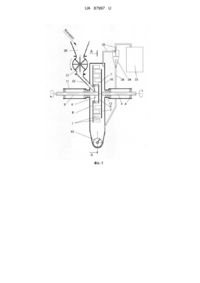

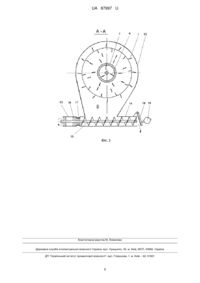

Реферат: Вакуумний дезінтегратор містить бункер, механізм завантаження, відцентровий здрібнювач, затвор і повітропровід. Відцентровий здрібнювач виконано у вигляді двох співвісних і обертових у протилежних напрямках дисків з жорстко з'єднаними з ними дробильними елементами. Затвор розташований у нижній частині корпусу дезінтегратора і виконаний у вигляді шнека з розвантажувальним кінцем, що виходить за межі внутрішньої порожнини корпусу, а повітропроводом внутрішня порожнина корпусу з'єднана з вакуум-насосом. UA 87997 U (54) ВАКУУМНИЙ ДЕЗІНТЕГРАТОР В.В. БОДРОВА-А.І. ТРОЦАНА UA 87997 U UA 87997 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області тонкого здрібнювання сипучих матеріалів. Відомий спосіб здрібнювання сипучих матеріалів по патенту [1]. Він включає операції подачі матеріалу в здрібнюючий пристрій, механічного здрібнювання й активації матеріалу дробильними елементами, відбір матеріалу з робочої зони. Підвищення ступеня активації матеріалу досягається впливом на матеріал ультразвукового поля в зоні здрібнювання. Відомо [2], що енергія руйнування і ступінь механоактивації матеріалу в процесі здрібнювання приблизно пропорційні кінетичної енергії ударів, у свою чергу пропорційної квадратові швидкості ударів. Як здрібнюючий пристрій в патенті вибраний агрегат з нерухомими відбійними плитами і з одним обертовим диском (дисмембратор), окружна швидкість якого, а отже і швидкість ударів, обмежена міцністю диска і не перевищує 80 м/с. У такому пристрої поглинена енергія ультразвукового поля відчутно підвищує ступінь активації. У кілька разів більший ступінь механоактивації досягається в дезінтеграторах - пристроях із двома обертовими в протилежних напрямках дисками, обладнаними кільцевими рядами дробильних елементів. У дезінтеграторах швидкість удару теоретично приблизно удвічі більша, значить ступінь активації повинен бути приблизно вчетверо більше. Такий процес характерний до стадії здрібнювання, при якій сила інерції часток істотно більше сили впливу на частки повітряних вихрів, утворених здрібнюваючими елементами. При подальшому зменшенні розмірів часток (менш 150 мікрометрів) їхнє переміщення визначається переважно вихровими повітряними потоками, що постійно утворюються кільцевими рядами дробильних елементів, які рухаються назустріч один одному, і процес здрібнювання переходить у процес, характерний для роботи струминних млинів. У вихрових пилових потоках, швидкість яких на периферії вихрів значно менше швидкості дробильних елементів, їх утворюючих, здрібнювання часток відбувається тільки в зонах зіткнення зустрічних вихрів, але не в їхньому обсязі, причому швидкість зіткнення часток через в'язкість повітря істотно менше швидкості удару порівняно великих часток об дробильні елементи. Згадаємо, що енергія руйнування пропорційна квадратові швидкості удару. З цієї причини при переході від дезінтеграторного режиму до режиму струминного млина продуктивність процесу здрібнювання знижується, при цьому основна маса часток фракції 40…100 мікрометрів, не встигнувши піддатися подальшому здрібнюванню, видувається за межі кільцевого простору радіальним повітряним потоком, створюваним вентиляторним ефектом дробильних елементів. Крім того, якщо матеріал, що подрібнюється, абразивний, то пилові вихори інтенсивно стирають з усіх боків дробильні елементи, периферію дисків, внутрішню частину кожуха - усі поверхні, з якими стикаються. На вихроутворення витрачається 12-20 % потужності приводу обертання дисків, а тертя на периферії й усередині вихрів переходить у тепло. Взаємодія швидко рухаючихся в протилежні сторони і різнонаправлених вихрів утворює дуже могутнє поле коливань звукової й ультразвукової частоти (130-150 дБ), що створює практично нестерпні умови роботи людей поблизу здрібнюючого пристрою, знижує утомну міцність елементів устаткування. Усе це дуже істотно обмежує обсяг використання відцентрових здрібнювачів. Таким чином, найбільш істотний недолік цього способу і практично усіх відомих способів здрібнювання і механоактивації матеріалів високошвидкісним багаторазовим ударним впливом дробильних елементів полягає в тому, що здрібнювання здійснюється в газовому середовищі з тиском, приблизно рівним атмосферному. Найближчим технічним рішенням до пристрою, що заявляється, по суттєвих ознаках є пристрій по [3]. Він включає відцентровий здрібнювач, бункер, механізм завантаження, осажувач-затвор, сепаратор, циклон, повітропровід. З бункера за допомогою механізму завантаження початковий матеріал надходить через завантажувальний отвір у відцентровий здрібнювач, виконаний у вигляді дисмембратора, здрібнений матеріал з повітряним потоком по трубопроводу викидається в осажувач-затвор, виконаний у вигляді бункера з тічкою, з'єднаною із сепаратором, де крупна фракція осідає і через сепаратор направляється на додрібнювання, середня і тонка фракція повітряним потоком по трубопроводу переноситься в той же сепаратор. Там середня фракція осідає і теж направляється на додрібнювання, тонка фракція повітряним потоком по трубопроводу переноситься в циклон, відкіля повітря із самою тонкою фракцією надходить по повітропроводу у відцентровий здрібнювач, а осілий готовий продукт видається з пристрою. Усі вузли пристрою герметично з'єднані тічками і трубами так, що повітря усередину системи надходить тільки з матеріалом, що подрібнюється, у порожнинах між його шматками і 1 UA 87997 U 5 10 15 20 25 30 35 40 45 50 55 60 віддаляється разом з готовим продуктом у порожнинах між його частками, але усередині системи тиск повітря дорівнює або перевищує атмосферне. Потік повітря, створюваний вентиляторним ефектом обертового дробильного диска, переміщає матеріал між вузлами пристрою. Поряд з такими перевагами, як незначні піловиділення і вузький фракційний склад продукту, принциповими недоліками пристрою є істотна витрата потужності привода на тертя швидкообертових елементів об повітря і пилоповітряних потоків об стінки труб, на переміщення матеріалу між рознесеними в просторі вузлами, інтенсивний знос не тільки дробильних елементів відцентрового здрібнювача, але і всіх поверхонь, що контактують з пилоповітряними потоками. Задачею, на рішення якої спрямована корисна модель, є збільшення ступеня здрібнювання і механоактивації продукту, а також зниження енергоємності і шуму при експлуатації пристрою, підвищення його довговічності шляхом нового конструктивного виконання і нових функціональних властивостей елементів дезінтегратора, нової сукупності дій над об'єктом. Поставлена задача вирішується за рахунок того, що в вакуумному дезінтеграторі В.В. Бодрова - А.І. Троцана, що включає бункер, механізм завантаження, відцентровий здрібнювач, затвор і повітропровід, у якому, відповідно до корисної моделі, відцентровий здрібнювач виконаний у вигляді двох співвісних і обертових у протилежних напрямках дисків з жорстко з'єднаними з ними дробильними елементами, затвор розташований у нижній частині корпусу дезінтегратора і виконаний у вигляді шнека з розвантажувальним кінцем, що виходить за межі внутрішньої порожнини корпусу, а повітропроводом внутрішня порожнина корпусу з'єднана з вакуум-насосом. Оскільки сила взаємодії газових потоків з будь-якими частками або поверхнями прямо пропорційна щільності газу, що у свою чергу прямо пропорційна його тискові, зниження тиску газу прямо пропорційно зменшує втрати на тертя усередині і зовні його потоків і силу тиску на частки матеріалу в їхньому обсязі, а також швидкість поширення акустичних хвиль у газовому середовищі. Створення високого вакууму (0,05-0,5 Па) усередині дезінтегратора дозволило б цілком виключити утворення акустичного поля, утрати потужності на тертя дисків і дробильних елементів об повітря, строго упорядкувати рух часток матеріалу, що подрібнюється, між дробильними елементами, різко скоротити знос елементів дезінтегратора, але при цьому, поперше, витрати потужності на створення і підтримку високого вакууму перевищили б економію потужності на виключення тертя об повітря, по-друге, серйозно ускладнилися б проблеми міцності корпусу й ущільнень стиків у вузлах пристрою, у третіх, дуже істотно ускладнилися б агрегати створення високого вакууму, вартість комплектації й експлуатації здрібнюючого комплексу збільшилися б у кілька разів. Створення низького вакууму (порядку 20-40 кПа) теж трохи ускладнює проблеми міцності корпусу й ущільнень стиків у вузлах пристрою, але при цьому на кілька порядків скорочуються (у порівнянні з високим вакуумом) витрати потужності на підтримку вакууму, вартість і складність експлуатації вакуумного агрегату. Серійно вироблені водокільцеві вакуум-насоси із широким спектром швидкості відкачки розраховані на підтримку вакууму 70 % (0,3 ат.) при номінальній продуктивності, допускають зміст пилу і вологи у викачуємому газі, не вимагають істотних витрат потужності на привод обертання [див., наприклад, 4]. Цими можливостями й обумовлена заявлена верхня межа тиску газової атмосфери в дезінтеграторі. Відцентрові здрібнювачі дезінтеграторного типу приблизно вдвічі складніше дисмембраторних, але вчетверо ефективніше по продуктивності, ступеневі здрібнювання й активації, а істотне зниження тиску в дезінтеграторі утворює у багато разів більший позитивний ефект, чим у дисмембраторі. Механізм завантаження і затвор, крім функцій подачі матеріалу на здрібнювання і збирання готового продукту зі строго заданою продуктивністю, виконують функцію шлюзів, що обмежують надходження повітря в дезінтегратор. Такі механізми давно застосовуються в транспортуючому устаткуванні [див., наприклад, 5]. Сутність запропонованого вакуумного дезінтегратора пояснюється кресленнями, де схематично зображені: Фіг. 1 - поздовжній розріз бункера, механізму завантаження і дезінтегратора; Фіг. 2 - поперечний розріз дезінтегратора по А-А. Робочі органи дезінтегратора - два диски, на яких жорстко закріплені дробильні елементи 1 (фіг. 1, 2). Диск 2 безпосередньо з'єднаний із привідним валом 3, що обертається в підшипниках 4 (фіг. 1), а другий диск складається з трьох елементів: внутрішнього диска 5 з розгінними 2 UA 87997 U 5 10 15 20 25 30 35 40 45 50 55 60 лопатками 6 (фіг. 1, 2), сполучного циліндра 7 і кільця 8 (фіг. 1). Внутрішній диск 5 жорстко з'єднаний із привідним валом 9. Диски розташовані усередині корпусу 10 (фіг. 1, 2) з цапфами 11 (фіг. 1), у яких розміщені підшипники 4 і ущільнювачі 12. У нижній частині корпусу 10 у цапфах 13 і 14 розташований затвор у вигляді шнека 15, установленого з можливістю обертання в підшипниках 16 і в ущільнювачах 17, і кришки 18 з вантажем 19, закріпленої з можливістю повороту на вихідному торці цапфи 14. Для подачі вихідного матеріалу в дезінтегратор він обладнаний бункером 20 і механізмом завантаження 21, герметично з'єднаним трубчастою тічкою 22 з корпусом 10. Нижній кінець тічки 22 розташований усередині сполучного циліндра 7. Вакуум усередині корпусу 10 створюється вакуум-насосом 23, з'єднаним через циклон 24 з корпусом 10 за допомогою повітропроводу 25. Пилозбірник циклона 24 герметично з'єднаний з нижньою частиною корпусу 10 трубчастою тічкою 26. Пристрій обладнаний контрольно-вимірювальними приладами. У вихідному положенні приводи всіх обертових елементів виключені, бункер 20 заповнений дрібною фракцією вихідного матеріалу, порожнина навколо шнека 15 заповнена попередньо здрібненим у дезінтеграторі матеріалом. Вихідний отвір цапфи 14 закрито кришкою 18, притиснутої до торця цапфи 14 вантажем 19. Тиск повітря усередині корпусу 10 дорівнює атмосферному. Пристрій працює в такий спосіб. У початковий момент включається привід вакуум-насоса. Після того, як тиск усередині корпусу понизиться до номінального, включають приводи дисків 2 і 8, після їхнього розгону до номінальної швидкості обертання одночасно включають привід механізму завантаження 21 і подають початковий матеріал у бункер 20. Матеріал самопливом заповнює верхні порожнини між пластинами ротора механізму завантаження 21 і при його обертанні переводиться в нижнє положення, відкіля по тічці 22 пересипається на розгінні лопатки 6 дезінтегратора. Під дією відцентрової сили матеріал через отвори в сполучному циліндрі 7 викидається на дробильні елементи 1 внутрішнього кільцевого ряду диска 2, що рухаються назустріч. У результаті удару шматки матеріалу розбиваються на менші частки й одержують окружну швидкість у протилежному напрямку. Відцентрова сила переміщає частки в радіальному напрямку і вони зіштовхуються з дробильними елементами 1 внутрішнього кільцевого ряду диска 8, що рухаються назустріч, дробляться на ще менші частинки і так далі. За частки секунди вихідний матеріал переміщається від розгінних лопаток 6 до дробильних елементів зовнішнього кільцевого ряду диска 8, подрібнюється до розміру частин менш 50 мкм і викидається на окружну поверхню й у нижню частину корпусу 10. Завдяки низькому тискові усередині корпусу 10 частки матеріалу швидко осаджуються. При досягненні в нижній часті корпусу 10 заданого рівня осілого матеріалу включають привод шнека 15. Він ущільнює здрібнений матеріал у цапфі 14, тиск матеріалу переборює дія вантажу 19 і атмосферного, кришка 18 повертається на кут, при якому тиск на кришку 18 матеріалу, що вивантажується, врівноважує тиск вантажу 19, і різницю тисків атмосферного і усередині корпусу. Пил, який уноситься у повітропровід 25 разом з викачуваним повітрям, частково осаджується в циклоні 24 і по тічці 26 повертається усередину корпусу 10. Інша частина пилу поглинається циркулюючою водою у водокільцевому вакуум-насосі 23. Дезінтегратор переходить у штатнийрежим роботи. Повітря усередину дезінтегратора попадає в порожності (обсязі між шматками) початкового матеріалу, деяка його кількість просмоктується через ущільнювачі 2 і 17, а також через ущільнювачі механізму завантаження 21. Частина його виводиться в порожності матеріалу, що вивантажується, а інша частина відсмоктується вакуум-насосом, продуктивність якого забезпечує підтримку заданого тиску усередині корпусу 10. Приклад здійснення способу здрібнювання сипучих матеріалів за допомогою дезінтегратора. 3 На здрібнювання подають із продуктивністю 25 т/годину або 0,4 м /хв сухий попередньо дроблений клінкер із фракційним складом, що проходить через сито менш 5 мм. Порожність такого матеріалу приблизно дорівнює 0,33, при цьому разом із клінкером у дезінтегратор 3 надходить 0,176 м /хв повітря з атмосферним тиском. Крім того, через всі ущільнювачі 3 підсмоктується ще 0,05 м /хв. Усередині корпусу дезінтегратора тиск підтримується на рівні 0,32 3 атмосферного, тому потік повітря, що надходить, розширюється до 0,706 м /хв, нагрівається з 20 до 80 °C за рахунок тепла, що виділяється в процесі здрібнювання матеріалу, при цьому 3 додатково розширюється до 0,86 м /хв. Надходячи на розгінні лопатки диска, матеріал захоплюється в обертальний рух навколо осей дисків і відцентровою силою виноситься на їхню периферію, при цьому чотири рази вдаряючись об дробильні елементи 1 дисків на зустрічних швидкостях 50-150 м/с і, гальмуючи 3 UA 87997 U 5 10 15 20 25 30 35 40 45 50 на поверхні корпусу 10, опускається в нижню його частину. Високошвидкісним ударним впливом матеріал дробиться до розміру частин менш 30 мкм, усередині обсягу частин утворюється безліч мікротріщин, кристалічна структура частково деформується, атоми в молекулах одержують додаткову кінетичну енергію і збуджуються. Комплекс цих структурних змін називають механоактивацією [див., наприклад, 6]. Зменшення ступеня впливу вихрових потоків на рух часток істотно збільшує ступінь ударного їх здрібнення і швидкість осадження усередині корпусу. У затворі шнеком, що обертається зі швидкістю 500 об/хв, здрібнений матеріал (цемент) ущільнюється і виштовхується назовні. Подібні затвори зі швидкістю обертання шнеків до 950 об/хв. широко застосовуються в пневмопідйомниках і пневмотранспортних системах для завантаження в них пилових матеріалів при перепаді тисків більш 3 атм [7]. Порожність ущільненого цементу приблизно дорівнює 0,3, разом з ним виводиться з 3 дезінтегратора 0,11 м /хв розрідженого повітря. Для підтримки заданого тиску використовується 3 вакуум-насос зі швидкістю відкачки за умовами усмоктування 0,75 м /хв із потужністю електродвигуна 2 квт. Споживана потужність серійно вироблених дезінтеграторів, наприклад, DESI-21 фірми AS DESINTEGRATOR [8] із продуктивністю порядку 30 т/годину при здрібнюванні до середнього розміру часток 0,1-0,04 мм, складає 560 кВт, у тому числі на тертя дисків і дробильних елементів об повітря витрачається більш 80 кВт. Зниження тиску повітря в дезінтеграторі до 0,32 атм, по розрахунку, скорочує втрати потужності більш ніж на 50 кВт, відповідно знижується потужність пилоповітряних вихрів і створюваного ними акустичного поля, зменшується абразивний знос елементів усередині корпусу дезінтегратора, продукт здрібнювання видається не пилоповітряним потоком, що вимагає для виділення продукту осаджувальних камер, циклонів і рукавних фільтрів, а щільним потоком, що дуже істотно спрощує комплекс устаткування і на порядок зменшує його габарити. Таким чином, включення до складу дезінтеграторного комплексу вакуум-насоса і зменшення тиску повітря в три рази в корпусі дезінтегратора дає можливість зменшити середній розмір часток продукту і підвищити ступінь його механоактивації, істотно скоротити споживану потужність привода й абразивний знос робочих органів, шумовий вплив на навколишнє середовище. При цьому зі складу комплексу виводиться ряд агрегатів, необхідних для виділення твердої фази з газового потоку. Рішення поставленої задачі досягається засобами, давно освоєними промисловістю. Джерела інформації: прийняті до уваги при складанні заявки 1. Пат. 2046659 Российская Федерация, МПК 6 В02С 13/24. Способ тонкого измельчения и активации материалов и устройство для его / И.Ф. Шпегель. - № 93016044/33; заявл. 29.03.1993; опубл. 27.10.1995, Бюл. № 1. 2. Тимашев В.В., Сулеменко Л.М., Майснер Ш. Влияние механоактивации на структурнохимические параметры перерабатываемого сырья // Изв. АН СССР. Неорган, материалы. 1986. - Т. 21, № 3. - С. 489-493. 3. Пат. 425646 СССР, МПК В02С 13/13. Устройство для измельчения материала / B.C. Бабурин, А.В. Эунап. - № 1767304/29-33; заявл. 03.04.1972; опубл. 30.04.1974, Бюл. № 16. 4. Данилин Б.С, Минайчев В.Е. Основы конструирования вакуумных систем. - М.: Энергия, 1971. - С. 34. 5. Вайсон А.А. Подъемно-транспортные машины. - М.: Машиностроение, 1964. - С. 500, 501. 6. Авакумов Е.Г. Механические методы активации химических процессов. - Новосибирск, 1980, 297 с. 7. Пневмотранспортные установки / А.А. Воробьев, А.И. Матвеев, Г.С. Носко и др.: справочник. - Л.: Машиностроение, 1969. - 200 с. 8. Дезинтегратор DESI-21 [Электронный ресурс]. - Режим доступа: http://www.desi.ee/index. php/ru/bl-s-i-pri-n-nija?id=43. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 Вакуумний дезінтегратор, що містить бункер, механізм завантаження, відцентровий здрібнювач, затвор і повітропровід, який відрізняється тим, що відцентровий здрібнювач виконано у вигляді двох співвісних і обертових у протилежних напрямках дисків з жорстко з'єднаними з ними дробильними елементами, затвор розташований у нижній частині корпусу дезінтегратора і виконаний у вигляді шнека з розвантажувальним кінцем, що виходить за межі внутрішньої 4 UA 87997 U порожнини корпусу, а повітропроводом внутрішня порожнина корпусу з'єднана з вакуумнасосом. 5 UA 87997 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюBodrov Volodymyr Viktorovych, Trotsan Anatolii Ivanovych

Автори російськоюБодров Владимир Викторович, Троцан Анатолий Иванович

МПК / Мітки

МПК: B02C 13/00, B02C 19/00

Мітки: дезінтегратор, бодрова-а.і, троцана, вакуумний, в.в

Код посилання

<a href="https://ua.patents.su/8-87997-vakuumnijj-dezintegrator-vv-bodrova-ai-trocana.html" target="_blank" rel="follow" title="База патентів України">Вакуумний дезінтегратор в.в. бодрова-а.і. троцана</a>

Попередній патент: З’єднувач сильфонного типу

Наступний патент: Спосіб дезінтеграторного здрібнювання сипучих матеріалів в.в. бодрова – а.і. троцана

Випадковий патент: Спосіб прогнозування наслідків ішемічного інсульту