Спосіб виробництва синтез-газу

Номер патенту: 89671

Опубліковано: 25.02.2010

Автори: ван дер Плуг Хендрік Ян, Зейдевельд Пітер Ламмерт, Ван ден Берг Роберт Ервін, ван Донген Франціскус Герардус, фон Козак-Гловчевський Томас Томас

Формула / Реферат

1. Спосіб виробництва синтез-газу, який містить СО, СО2 та Н2, з потоку, який містить вуглець, з використанням потоку, що містить кисень, який включає щонайменше етапи:

(a) інжектування потоку, який містить вуглець, та потоку, який містить кисень, у газифікаційний реактор,

(b) щонайменше часткове окислення потоку, який містить вуглець, в

газифікаційному реакторі при температурі від 1200 до 1800 °С і під тиском від 20 до 100 бар, з одержанням сирового синтез-газу,

(c) переміщення сирового синтез-газу, одержаного на етапі (b), з газифікаційного реактора до секції різкого охолодження крізь випускний отвір, причому секцію різкого охолодження розташовують над газифікаційним реактором, а випускний отвір - на верхівці газифікаційного реактора, та

d) інжектування рідкої води в секцію різкого охолодження в напрямку від

газифікаційного реактора у формі рідинного пилу, який містить крапельки діаметром від 50 до 200 мкм, а вода має температуру вище 150 °С і кількість інжектованого рідинного пилу вибирають таким чином, що сировий синтез-газ, який виводять з секції різкого охолодження, містить від 40 до 60 об. % води.

2. Спосіб за п. 1, в якому інжектована рідка вода має температуру, щонайбільше на 50 °С нижчу за температуру початку кипіння при тиску сирового синтез-газу.

3. Спосіб за п. 1 або 2, в якому рідинний пил інжектують зі швидкістю в межах від 30 до 100 м/с.

4. Спосіб за п. 3, в якому рідинний пил інжектують зі швидкістю в межах від 40 до 60 м/с.

5. Спосіб за будь-яким з попередніх пунктів, в якому рідинний пил інжектують під інжекційним тиском, що на 20-60 бар вище за тиск сирового синтез-газу.

6. Спосіб за будь-яким з попередніх пунктів, в якому сировий синтез-газ, який виводять з секції різкого охолодження, містить від 45 до 55 об. % води.

7. Спосіб за будь-яким з попередніх пунктів, в якому рідинний пил інжектують під кутом 30°-60° відносно площини, перпендикулярної до поздовжньої осі секції різкого охолодження.

8. Спосіб за будь-яким з попередніх пунктів, в якому інжектований рідинний пил щонайменше частково оточений захисним текучим середовищем.

9. Спосіб за п. 8, в якому захисне оточуюче текуче середовище вибирають з групи, яка містить інертний газ, такий як N2 та СО2, синтез-газ, пару та їхні комбінації.

10. Спосіб за будь-яким з попередніх пунктів, в якому сировий синтез-газ, який виводять із секції різкого охолодження, конвертують, причому щонайменше частина води реагує з CO з утворенням СО2 та Н2, з утворенням потоку конвертованого синтез-газу.

11. Спосіб за п. 10, в якому перед конвертуванням сирового синтез-газу його додатково нагрівають в теплообміннику до температури, яка вище температури потоку конвертованого синтез-газу.

12. Спосіб за п. 10 або 11, в якому рідинний пил додатково нагрівають перед його інжектуванням на етапі (d) шляхом непрямого теплообміну до температури, яка вище температури потоку конвертованого синтез-газу.

13. Спосіб за будь-яким з попередніх пунктів, в якому потоком, що містить вуглець, є потік частинок твердого сировинного матеріалу з високим вмістом вуглецю, який містить понад 90 мас. % природного вугілля або синтетичних коксів.

Текст

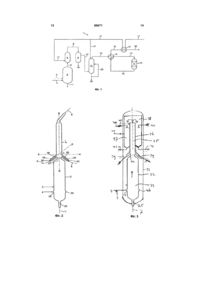

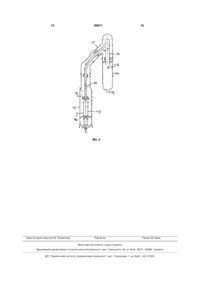

1. Спосіб виробництва синтез-газу, який містить СО, СО2 та Н2, з потоку, який містить вуглець, з використанням потоку, що містить кисень, який включає щонайменше етапи: (a) інжектування потоку, який містить вуглець, та потоку, який містить кисень, у газифікаційний реактор, (b) щонайменше часткове окислення потоку, який містить вуглець, в газифікаційному реакторі при температурі від 1200 до 1800 °С і під тиском від 20 до 100 бар, з одержанням сирового синтез-газу, (c) переміщення сирового синтез-газу, одержаного на етапі (b), з газифікаційного реактора до секції різкого охолодження крізь випускний отвір, причому секцію різкого охолодження розташовують над газифікаційним реактором, а випускний отвір - на верхівці газифікаційного реактора, та d) інжектування рідкої води в секцію різкого охолодження в напрямку від газифікаційного реактора у формі рідинного пилу, який містить крапельки діаметром від 50 до 200 мкм, а вода має температуру вище 150 °С і кількість інжектованого рідинного пилу вибирають таким чином, що сировий синтез-газ, який виводять з секції різкого охолодження, містить від 40 до 60 об. % води. 2 (19) 1 3 Даний винахід стосується способу виробництва синтез-газу, який містить CO, CO2 та Н2, з потоку, який містить вуглець, з використанням потоку, який містить кисень. Винахід також відноситься до покращеного газифікаційного реактора для здійснення вказаного способу. Винахід також відноситься до газифікаційної системи для здійснення даного винаходу. Способи виробництва синтез-газу добре відомі з практики. Приклад способу для виробництва синтез-газу описаний у патенті ЕР-А-О 400 740. Кажучи в загальному, потік, який містить вуглець, такий як вугілля, буре вугілля, торф, деревина, кокс, сажа або інше газоподібне, рідке або тверде паливо або їхні суміші, частково згоряє в газифікаційному реакторі з використанням газу, який містить кисень, такого як в основному чистий кисень або (в оптимальному варіанті збагачене киснем) повітря або подібний газ, з отриманням в результаті цього так званого синтез-газу (СО та Н2), СО2 та шлаку. Шлак, який утворюється під час неповного згоряння капає вниз і виводиться через випускний отвір, розташований на дні або біля дна реактора. Гарячий газ, що отримується, тобто сировий синтез-газ містить в'язкі частки, які втрачають свою в'язкість при охолодженні. Ці в'язкі частки у сировому синтез-газі можуть спричиняти проблеми у нижче за потоком газифікаційного реактора, де сировий синтез-газ проходить подальшу обробку, так як небажані відкладення в'язких часток на, наприклад, стінках, клапанах або вихідних отворах можуть негативно впливати на процес. Крім того, такі відкладення важко видалити. Через це сировий синтез-газ різко охолоджується у секції різкого охолодження, яка розташовується нижче за потоком газифікаційного реактора. В секції різкого охолодження з метою охолодження сирового синтезгазу у нього подається придатне для різкого охолодження середовище, таке, як водяна пара. Проблемою виробництва синтез-газу є те, що цей процес є високоенергоємним. Через це існує постійна потреба у покращенні ефективності процесу при одночасній мінімізації капіталовкладень. Задачею даного винаходу є щонайменше мінімізувати вищевказані проблеми. Іншою задачею є розробка альтернативного способу виробництва синтез-газу. Одна або більше з вищезазначених та інших задач може досягатися у відповідності до даного винаходу шляхом використання способу виробництва синтез-газу, який містить CO, CO2 та Н2, з потоку, що містить вуглець, з використанням потоку, що містить кисень, спосіб включає щонайменше такі етапи: (a) інжектування потоку, що містить вуглець, та потоку, що містить кисень, до газифікаційного реактора; (b) щонайменше часткове окислення потоку, що містить вуглець, в газифікаційному реакторі, з отриманням таким чином сирового синтез-газу; 89671 4 (с) переміщення сирового синтез-газу, отриманого на етапі (b), з газифікаційного реактора до секції різкого охолодження; та (d) інжектування рідини до секції різкого охолодження у вигляді рідинного пилу. На здивування було з'ясовано, що при введенні рідини, в кращому варіанті води, у формі рідинного пилу, процес у цілому може бути проведений більш ефективно. Далі було з'ясовано, що сировий синтез-газ охолоджується дуже ефективно, результатом чого є зменшення наявності відкладень в'язких часток нижче за потоком газифікаційного реактора. Рідина може бути будь-якою рідиною, що має придатну в'язкість для того, щоб бути розпиленою. Нелімітуючими прикладами рідини, яка інжектується, є вуглеводнева рідина, потік стічної води тощо. В кращому варіанті рідина містить щонайменше 50% води. В найкращому варіанті рідина головним чином складається з води (тобто >95об./%). В кращому здійсненні в якості рідини використовується стічна вода, яка також називається чорною водою, така, яка отримується у скруббері синтез-газу, який може розташовуватися нижче за потоком. Спеціаліст в даній галузі легко зрозуміє, що мається на увазі під термінами «потік, що містить вуглець», «потік, що містить кисень», «газифікаційний реактор» та «секція різкого охолодження». Тому ці терміни в подальшому не будуть обговорюватися. У відповідності з даним винаходом у якості потоку, що містить вуглець, в кращому варіанті використовується твердий сировинний матеріал з високим вмістом вуглецю; в більш кращому варіанті він головним чином (тобто >90ваг.%) складається з природного вугілля або синтетичних коксів. Вживання терміну «сировий синтез-газ» означає, що цей продуктовий потік може - і зазвичай буде - оброблятися далі, наприклад в апараті для видалення сухого залишку, скруббері вологого газу, конверсійному конвертері або подібних апаратах. Термін «рідинний пил» означає, що рідина інжектується у формі маленьких крапельок. Рідина може містить невеликі кількості пари. Якщо у якості рідини використовується вода, тоді в кращому варіанті більше за 80%, в більш кращому більше за 90% води знаходилося у рідкому стані. В кращому варіанті рідинний пил, який інжектується, має температуру не більшу за 50°С нижче температури початку кипіння при превалюючих параметрах тиску у точці інжектування, зокрема не більше за 15°С, ще краще не більше за 10°С нижчу за температуру початку кипіння. Таким чином, якщо рідиною, що інжектується, є вода, вона зазвичай має температуру близько 90°С, краще близько 150°С, ще краще від 200°С до 230°С. Температура буде безумовно залежати від операційного тиску у газифікаційному реакторі, тобто тиску первинного синтезу як це буде в подальшому пояснено нижче. Таким чином досягається швидке випа 5 ровування введеного рідинного пилу, при цьому не виникають ділянки місцевого недогріву. В результаті цього зменшується ризик появи відкладень хлориду амонію та місцевого притягання шлаків в газифікаційному реакторі. Далі, в кращому варіанті рідинний пил містить крапельки, які мають діаметр від 50 до 200 m, краще від 100 до 150 m. В кращому варіанті щонайменше 80об.% рідини, що інжектується, знаходиться у формі крапельок, які мають вказані розміри. Щоб посилити різке охолодження сирового синтез-газу рідинний пил в кращому варіанті інжектується зі швидкістю 30-90м/с, краще 40-60м/с. Також в кращому варіанті рідинний пил інжектується під інжекційним тиском у щонайменше 10 бар вищим за тиск сирового синтез-газу, краще від 20 до 60, ще краще близько 40 бар вищим за тиск сирового синтез-газу. Якщо рідинний пил інжектується під інжекційним тиском нижчим за 10 бар вище тиску сирового синтез-газу, крапельки пилу можуть ставати завеликими. Останні можуть бути щонайменше частково компенсовані шляхом використання розпиленого газу, який може бути наприклад потоком N2, CO2 або синтез-газу. Використання синтез-газу має таку додаткову перевагу, що різниця між інжекційним тиском та тиском сирового синтез-газу може бути зменшена. Відповідно до особливо кращого варіанту здійснення, кількість рідинного пилу, що інжектується, вибирається таким чином, щоб сировий синтез-газ, який виходить з секції різкого охолодження, мав щонайменше 40об.% Н2О, краще від 40 до 60об.% Н2О, ще краще від 45 до 55об.% Н2О. В іншому кращому здійсненні кількість води, яка додається, у відношенні до сирового синтезгазу є навіть вищою за кращі межі, вказані вище, якщо передбачається проведення так званого переохолодження. При проведенні процесу за типом переохолодження кількість води, яка додається, є такою, що не вся рідка вода випарується і деяка кількість рідкої води залишиться в охолодженому сировому синтез-газі. Такий процес вигідний тому, що може бути виключена нижча у потоці система видалення сухого твердого залишку. В такому процесі сировий синтез-газ, який залишає газифікаційний реактор, насичений водою. Відношення сирового синтез-газу і вприскуванної води може складати від 1:1 до 1:4. Було виявлено, що таким чином капіталовкладення можуть бути значно знижені, так як додаткового подальшого інжектування води нижче за потоком у газифікаційному реакторі не потрібно. Далі, було виявлено, що особливо придатним є інжектування рідинного пилу у напрямку від газифікаційного реактора, або інакше кажучи, коли рідинний пил вноситься у напрямку потоку сирового синтез-газу. Таким чином немає «мертвих зон», які можуть вірогідно призводити до локальних відкладень на стінці секції різкого охолодження, або їх менше. В кращому варіанті рідинний пил інжектується під кутом між 30-60°С, краще близько 45°С у відношенні до плану, перпендикулярного до поздовжньої осі секції різкого охолодження. 89671 6 У відповідності до іншого кращого варіанту здійснення рідинний пил, який вводиться, щонайменше частково оточений захисним текучим середовищем. Таким чином зменшується ризик утворення локальних відкладень. Захисне текуче середовище може бути будь-яким придатним середовищем, але в кращому випадку обирається з групи, яка включає інертний газ, такий як N2 та СО2, синтез-газ, пару та їхні комбінації. У способі за даним винаходом сировий синтезгаз, який залишає секцію різкого охолодження, зазвичай конверсійно конвертується, внаслідок чого щонайменше частина води реагує з CO з утворенням СО2 та Н2, таким чином створюючи конверсійно конвертований потік синтез-газу. Якщо людина є спеціалістом в даній галузі, вона легко зрозуміє, що все це значить стосовно конверсійного конвертера, це в подальшому не обговорюється. В кращому варіанті перед конверсійним конвертуванням сирового синтез-газу, сировий синтез-газ нагрівається в теплообміннику відносно потоку конверсійно конвертованого синтез-газу. Таким чином енергоємність способу ще знижується. У цьому відношенні також є кращим, щоб суміш нагрівалася перед інжектуванням на етапі (d) непрямим теплообміном відносно потоку конверсійно конвертованого синтез-газу. В іншому аспекті даний винахід представляє систему, придатну для здійснення способу за винаходом, система щонайменше включає: - газифікаційний реактор, який має впускний отвір для потоку, що містить кисень, впускний отвір для потоку, що містить вуглець, та вниз за потоком газифікаційного реактору випускний отвір для сирового синтез-газу, який виробляється в газифікаційному реакторі, - секцію різкого охолодження, з'єднану з вихідним отвором газифікаційного реактора, для сирового синтез-газу; в якій секція різкого охолодження містить щонайменше один перший інжектор, пристосований для інжектування рідини, в кращому варіанті води, в секцію різкого охолодження у формі рідинного пилу. Особа, що є спеціалістом в даній галузі, ясно зрозуміє як вибрати перший інжектор, щоб отримати бажаний рідинний пил. Також можуть бути в наявності більше, ніж один перший інжектор. В кращому варіанті перший інжектор при його застосуванні вводить рідинний пил в напрямку від газифікаційного реактора, зазвичай в напрямку частково догори. З цією метою центральна лінія рідинного пилу, яка вводиться першим інжектором, утворює кут між 30-60°, краще близько 45°, у відношенні до плану, перпендикулярного до поздовжньої осі секції різкого охолодження. Далі кращим варіантом є, коли секція різкого охолодження містить другий інжектор, пристосований для інжектування захисного текучого середовища, яке щонайменше частково охоплює рідинний пил, який інжектується щонайменше одним першим інжектором. Також в цьому випадку спеціаліст у даній галузі легко зрозуміє, як пристосувати другий інжектор, щоб досягти бажаного ефекту. 7 Наприклад, носик першого інжектора може бути частково охоплений носиком другого інжектора. Секція різкого охолодження, до якої інжектується рідинний пил, може бути розташована над, під або за газифікаційним реактором, розташовуючись при цьому вниз за потоком газифікаційного реактора, так як вихідний синтез-газ, який виробляється в газифікаційному реакторі, охолоджується у секції різкого охолодження. В кращому варіанті секція різкого охолодження розташовується над газифікаційним реактором; з цією метою випускний отвір газифікаційного реактора розташовуватиметься на верхівці газифікаційного реактора. В кращому здійсненні сировий синтез-газ охолоджується до температури, нижчої за температуру затвердіння негазоподібних компонентів перед інжектуванням рідини у формі рідинного пилу відповідно до даного винаходу. Температура затвердіння негазоподібних компонентів у вихідному синтез-газі залежатиме від сировини, яка містить вуглець, і зазвичай знаходиться в межах від 600 до 1200°С, зокрема між 500 та 1000°С для сировини типу вугілля. Ця початкова стадія охолодження може проводитися шляхом інжектування синтезгазу, вуглекислого газу або пари, які мають температуру, нижчу за сировий синтез-газ, або шляхом інжектування рідини у формі рідинного пилу у відповідності до даного винаходу. В такому двоступеневому способі охолодження етап (b) може проводитися в окремому апараті вниз за потоком або в більш кращому варіанті всередині того ж самого апарату, в якому проводиться газифікація. Фіг.3 проілюструє кращий газифікаційний реактор, в якому перше та друге інжектування можуть здійснюватися в одному й тому самому корпусі високого тиску. Фіг.4 проілюструє краще здійснення, в якому друге інжектування здійснюється в окремій ємності для різкого охолодження. Винахід також спрямовано на новий газифікаційний реактор, придатний для здійснення способу за даним винаходом як описано нижче. Газифікаційний реактор містить: - корпус високого тиску, для підтримання тиску, вищого за атмосферний тиск; - шлакову ванну, розташовану у нижній частині корпусу високого тиску; - газифікаційну стінку, розташовану всередині корпусу високого тиску, яка обмежує газифікаційну камеру, в якій під час процесу можна отримувати синтез-газ, нижню відкриту частину газицікаційної стінки, яка знаходиться у зв'язку через текуче середовище зі шлаковою ванною, та верхній відкритий кінець газифікаційної стінки, який знаходиться у зв'язку через текуче середовище із зоною різкого охолодження; - зону різкого охолодження, яка містить трубчасто сформовану частину, розташовану всередині корпусу високого тиску, відкриту на її нижньому та верхньому кінцях, і яка має менший діаметр, ніж діаметр корпусу високого тиску, таким чином залишаючи кільцевий зазор навколо трубчастої частини, в якій нижній відкритий кінець знаходиться у зв'язку через текуче середовище з верхнім кінцем газифікаційної стінки та верхній відкритий кінець 89671 8 знаходиться у зв'язку через текуче середовище з кільцевим зазором; - в якій на нижньому кінці трубчастої частини знаходяться інжекційні пристосування для інжектування рідкого або газоподібного охолоджуючого середовища і в якій в кільцеподібному зазорі знаходяться інжекційні пристосування для інжектування рідини у формі рідинного пилу і в якій знаходиться випускний отвір для синтез-газу, розташований на стінці корпусу високого тиску, який знаходиться у зв'язку через текуче середовище зі вказаним кільцевим зазором. Винахід також спрямований на нову газифікаційну систему, придатну для здійснення способу згідно з даним винаходом, яка містить газифікаційний реактор та посудину для різкого охолодження, в якій газифікаційний реактор містить: - корпус високого тиску, для підтримання тиску вищого за атмосферний тиск; - шлакову ванну, розташовану у нижній частині корпусу високого тиску; - газифікаційну стінку, розташовану всередині корпусу високого тиску, яка обмежує газифікаційну камеру, в якій під час процесу можна отримувати синтез-газ, нижню відкриту частину газицікаційної стінки, яка знаходиться у зв'язку через текуче середовище зі шлаковою ванною, та верхній відкритий кінець газифікаційної стінки, який знаходиться у зв'язку через текуче середовище з трубчастою частиною, яка тягнеться вертикально, причому трубчаста частина є відкритою на своїх нижньому та верхньому кінцях, верхній кінець знаходиться у зв'язку через текуче середовище зі впускним отвором для синтез-газу ємності для різкого охолодження і трубчаста частина має пристосування для додавання рідкого або газоподібного охолоджуючого середовища на своєму нижньому кінці; - в якій ємність для різкого охолодження має на своєму верхньому кінці впускний отвір для синтез-газу, інжекційні пристосування для інжектування води у формі рідинного пилу в синтез-газ та випускний отвір для синтез-газу. Винахід зараз буде більш детально описано у формі прикладу здійснення з посиланням на прикладені нелімітуючі малюнки, на яких: Фіг.1 схематично показує схему процесу здійснення способу за даним винаходом; та Фіг.2 схематично показує поздовжній перетин газифікаційного реактора, який використовується в системі, яка відповідає даному винаходу. Фіг.3 схематично показує поздовжній перетин кращого газифікаційного реактора, який може використовуватися в кращому варіанті системи, яка відповідає даному винаходові. Фіг.4 показує систему з газифікаційним реактором для проведення двоступеневого способу охолодження, в якій використовуються окремі апарати, розташовані нижче за потоком. Однакові номери посилань, які використовуються нижче, відносяться до однакових структурних елементів. Посилання зроблене на Фіг.1. Фіг.1 схематично показує систему 1 для виробництва синтезгазу. В газифікаційний реактор 2 потік, який міс 9 тить вуглець та потік, який містить кисень, можуть подаватися по лініях 3, 4 відповідно. Потік, який містить вуглець, щонайменше частково окислюється в газифікаційному реакторі 2, в результаті чого отримуються синтез-газ та шлак. Для цього в газифікаційному реакторі 2 зазвичай знаходяться горілки (не показані). Звичайно, часткове окислення при газифікації проводиться при температурі в межах від 1200 до 1800°С та при тиску в межах від 1 до 200 бар, в кращому варіанті між 20 та 100 бар. Вироблений вихідний синетез-газ подається по лінії 5 до секції різкого охолодження 6; тут сировий синтез-газ звичайно охолоджується до близько 400°С. Шлак капає вниз та спускається по лінії 7 для подальшої обробки за бажанням. Секція різкого охолодження може мати будьяку придатну форму, але звичайно буде мати трубчасту форму. Всередині секції різкого охолодження 6 рідка вода вноситься до секції 6 по лінії 17 у формі водяного пилу, як потім буде обговорено при розгляді Фіг.2 нижче. Кількість водяного пилу, який інжектується у секцію різкого охолодження 6, буде залежати від різноманітних умов, включаючи бажану температуру сирового синтез-газу, який залишає секцію різкого охолодження 6. У відповідності до кращого варіанту здійснення даного винаходу кількість водяного пилу, що інжектується, вибирається таким чином, щоб сировий синтез-газ, який виходить з секції різкого охолодження 6, мав вміст Н2О від 45 до 55об.%. Як показано на здійсненні, зображеному на Фіг.1, сировий синтез-газ, який залишає секцію різкого охолодження, піддається подальшій обробці. Для цього, він подається по лінії 8 до блоку видалення сухого твердого залишку 9, щоб щонайменше частково видалити суху золу у вихідному синтез-газі. Так як блок для видалення сухого твердого залишку 9 відомий як такий, в подальшому він тут не обговорюється. Суха зола видаляється з блоку видалення сухих твердих речовин по лінії 18. Після блоку для видалення твердого сухого залишку 9 сировий синтез-газ може подаватися по лінії 10 до скруббера вологого газу 11 та потім по лінії 12 до конверсійного конвертера для того, щоб щонайменше частина води прореагувала з СО для отримання СО2 та Н2, утворюючи таким чином потік конверсійно конвертованого газу в лінії 14. Так як скруббер вологого газу 11 та конверсійний конвертер 13 також відомі як такі, вони тут в подальшому детально не обговорюються. Стічна вода зі скруббера газу 11 видаляється по лінії 22 та за бажанням частково рециклюється до скруббера газу 11 по лінії 23. На здивування було виявлено, що у відповідності до даного винаходу об.% води у потоці, який залишає секцію різкого охолодження 6 по лінії 8, вже є таким, що ємність скруббера вологого газу 11 може бути значно зменшена, результатом чого є значне зменшення капіталовкладень. Подальші удосконалення отримуються, коли сировий синтез-газ в лінії 12 нагрівається у теплообміннику 15 відносно конверсійно конвертованого 89671 10 синтез-газу в лінії 14, який виходить з конверсійного конвертера 13. Далі, кращим відповідно до даного винаходу є те, щоб енергія, яка міститься у потоці в лінії 16, який залишає теплообмінник 15, використовувалая для підігрівання води в лінії 17, яка інжектується до секції різкого охолодження 6. Для цього потік в лінії 16 може подаватися до непрямого теплообмінника 19 для непрямого теплообміну з потоком у лінії 17. Як показано на здійсненні на Фіг.1, потік в лінії 14 спершу подається до теплообмінника 15 перед входженням в непрямий теплообмінник 19 через лінію 16. Однак, спеціаліст у даній галузі ясно зрозуміє, що можна обійтися без теплообмінника 15, за бажанням, або що потік в лінії 14 може спершу подаватися до непрямого теплообмінника 19 перед здійсненням теплообміну в теплообміннику 15. Потік, який виходить з непрямого теплообмінника 10 в лінії 20, може далі оброблятися, за бажанням, для подальших утилізації тепла та газообробки. За бажанням підігрітий потік в лінії 17 може також використовуватися як вхідний (лінія 21) у газовий скрубер 11. Фіг.2 показує поздовжній перетин газифікаційного реактора 2, який використовується у системі, зображеній на Фіг.1. Газифікаційний реактор 2 має впускний отвір 3 для потоку, який містить вуглець, та впускний отвір 4 для потоку, що містить кисень. Звичайно декілька пальників (схематично позначені номером 26) присутні в газифікаційному реакторі для здійснення реакції часткового окислення. Однак, з міркувань простоти, тут показані тільки два пальники 26 Далі, газифікаційний реактор 2 містить випускний отвір 25 для видалення шлаку під час реакції часткового окислення на лінії 7. Також, газифікаційний реактор 2 містить випускний отвір 27 для отриманого сирового синтезгазу, цей випускний отвір 27 поєднаний з секцією різкого охолодження 6. Спеціаліст у даній галузі ясно зрозуміє, що між вихідним отвором 27 та секцією різкого охолодження 6 може знаходитися тюбінг (як схематично позначено лінією 5 на Фіг.1). Однак, звичайно секція різкого охолодження 6 безпосередньо з'єднана з газифікаційним реактором 2, як показано на Фіг.2. Секція різкого охолодження 6 містить перший інжектор 28 (з'єднаний з лінією 17), пристосований для інжектування потоку, який містить воду у формі водяного пилу, у секцію різкого охолодження. Як показано на Фіг.2, перший інжектор при використанні інжектує рідинний пил в напрямку від випускного отвору 27 газифікаційного реактора 2. Для цього центральна лінія X водяного пилу, який інжектується першим інжектором 28, формує кут в межах від 30 до 60°, краще 45°, відносно плану А-А, перпендикулярного до поздовжньої осі В-В секції різкого охолодження 6. В кращому варіанті секція різкого охолодження також містить другий інжектор 29 (з'єднаний через лінію 30 з джерелом захисного газу), призначений для інжектування захисного текучого середовища, щонайменше частково охоплюючого рідинний пил, 11 інжектований щонайменше одним першим інжектором 28. Як показано у здійсненні на Фіг.2, перший інжектор 28 з цією метою частково охоплений другим інжектором 29. Як вже було обговорено вище у відношенні Фіг.1, сировий синтез-газ, який виходить з секції різкого охолодження 6 по лінії 8, може далі оброблятися. Фіг.3 ілюструє кращий газифікаційний реактор, який містить наступні елементи: - корпус високого тиску (31) для підтримання тиску, вищого за атмосферний тиск; - випускний отвір 25 для видалення шлаку, краще засобами так званої шлакової ванни, розташований в нижній частині корпусу високого тиску (31); - газифікаційну стінку (32), розташовану всередині корпусу високого тиску (31), яка обмежує газифікаційну камеру (33), в якій під час процесу можна отримувати синтез-газ, нижню відкриту частину газифікаційної стінки (32), яка знаходиться у зв'язку через текуче середовище з випускним отвором для видалення шлаку (25). Верхній відкритий кінець (34) газифікаційної стінки (32) знаходиться у зв'язку через текуче середовище із зоною різкого охолодження (35); - зону різкого охолодження (35), яка містить трубчасто сформовану частину (36), розташовану всередині корпусу високого тиску (31), відкриту на її нижньому та верхньому кінці, і яка має менший діаметр, ніж діаметр корпусу високого тиску (31), таким чином залишаючи кільцевий зазор (37) навколо трубчастої частини (36). Нижній відкритий кінець трубчасто сформованої частини (36) знаходиться у зв'язку через текуче середовище з верхнім кінцем газифікаційної стінки (32). Верхній відкритий кінець трубчасто сформованої частини (36) знаходиться у зв'язку через текуче середовище з кільцевим зазором (37) через відхиляючий зазор (38). На нижньому кінці трубчастої частини (36) знаходяться інжекційні пристрої (39), призначені для інжектування рідкого або газоподібного охолоджуючого середовища. Краще, коли напрямок вказаного інжектування є таким, як показано на Фіг.2 для випадку інжектування рідини. У кільцевому зазорі (37) знаходяться інжекційні простосування (40) для інжектування рідини у формі рідинного пилу, в кращому варіанті у напрямку донизу, в синтез-газ, коли він проходить через вказаний кільцевий зазор (37). Фіг.3 далі показує, що у стінці корпусу високого тиску (31) знаходиться випускний отвір (41) для синтез-газу, з'єднаний через текуче середовище з нижнім кінцем вказаного кільцевого зазору (37). В кращому варіанті зона різкого охолодження має очисні пристосування (42) та/або (43) які в кращому варіанті є механічними розколочувачами, які вібраційними засобами запобігають 89671 12 та/або видаляють тверді речовини, які акумулюються на поверхнях трубчастої частини та/або кільцевого зазору відповідно. Перевагами реактора відповідно до Фіг.3 є його компактність у поєднанні з простою конструкцією. Через охолодження рідиною у формі рідинного пилу у кільцевому зазорі можна уникнути використання додаткових охолоджуючих засобів у вказаній частині реактора, що робить реактор більш простим. В кращому варіанті як через інжектори (39), так і (40) рідина, краще вода, інжектується у формі рідинного пилу у відповідності до способу за даним винаходом. Фіг.4 ілюструє варіант здійснення для проведення способу двоступеневого охолодження, при якому застосовуються декілька окремих апаратів. Фіг.4 показує газифікаційний реактор (43) з Фіг.1 за заявкою WO-A-2004/005438 у поєднанні з ємністю для різкого охолодження нижче за потоком (44), яка з'єднана через текуче середовище передаючим каналом (45). Система за Фіг.4 відрізняється від системи, розкритої на Фіг.1 за патентом WO-A2004/005438 в тому, що немає охолоджувача синтез-газу 3 вказаної Фіг.1, і він замінений простою ємністю (46), яка містить пристосування для додавання рідкого охолоджуючого середовища. На Фіг.4 показана газифікаційна стінка (47), яка з'єднана з трубчастою частиною (51), яка в свою чергу приєднана до верхньої частини стінки (52) як у ємності для різкого охолодження (44). На нижньому кінці трубчастої частини (51) присутні інжекційні пристрої (48) для інжектування рідкого або газоподібного охолоджуючого середовища. Ємність для різкого охолодження (44) також має випускний отвір (49) для охолодженого синтез-газу. На Фіг.4 також показано пальник (50). Придатна конфігурація пальника може бути такою, як описана у патенті ЕР-А-0400740, посилання на який тут вміщено за посиланням. Різноманітні інші деталі газифікаційного реактора (43) та передаючого каналу (45), так же як і верхня конструкція ємності для різкого охолодження (44) в кращому варіанті є такими, як розкрито для апарату, зображеного на Фіг.1 відповідно до патенту WO-A-2004/005438. Здійснення, зображене на Фіг.4, є кращим, коли здійснюється модифікування існуючих газифікаційних реакторів шляхом замінення охолоджувача синтез-газу, відомого з попереднього рівня техніки, ємністю для різкого охолодження, або коли користувач хоче адаптувати процес згідно з даним винаходом з застосуванням наявного газифікаційного реактора, відомого за попереднім рівнем техніки. Спеціалісти у даній галузі ясно зрозуміють, що даний винахід може бути модифікований різноманітними шляхами без відходження від суті, яку викладено у пунктах формули. 13 89671 14 15 Комп’ютерна верстка М. Ломалова 89671 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of synthesis gas

Автори англійськоюVAN DEN BERG ROBERT ERWIN, VAN DONGEN FRANCISCUS GERARDUS, VON KOSSAK-GLOWCZEWSKI THOMAS, VAN DER PLOEG HENDRIK JAN, ZUIDEVELD PIETER LAMMERT

Назва патенту російськоюСпособ производства синтез-газа

Автори російськоюВан ден Берг Роберт Эрвин, ван Донген Францискус Герардус, фон Козак-Гловчевский Томас Томас, ван дер Плуг Хендрик Ян, Зейдевельд Питер Ламмерт

МПК / Мітки

МПК: C01B 3/02, F28C 3/00, C10J 3/46

Мітки: спосіб, синтез-газу, виробництва

Код посилання

<a href="https://ua.patents.su/8-89671-sposib-virobnictva-sintez-gazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва синтез-газу</a>

Попередній патент: Спосіб визначення фізичної активності

Наступний патент: Фенілсульфонілкарбаміди

Випадковий патент: Теплообмінний апарат