Спосіб одержання активованих вуглецевих матеріалів марки “борисфен” з використанням періодичної карбонізації целюлозних волокнистих матеріалів

Номер патенту: 90237

Опубліковано: 12.04.2010

Автори: Вольфман Володимир Ілліч, Ферліковський Віктор Іванович, Колосов Олександр Євгенович, Кудряченко Віктор Володимирович, Тризна Анатолій Андрійович, Шоломицький Леонід Валентинович

Формула / Реферат

1. Спосіб одержання активованих вуглецевих матеріалів з використанням періодичної карбонізації целюлозних волокнистих матеріалів, що включає попередню обробку целюлозних волокон, карбонізацію волокон при температурі від 200 до 350 °С до одержання втрати маси від початкової маси волокна, що вимірюють у %, у заданому діапазоні, подальше активування карбонізованого волокна в печі або камері активування в температурному діапазоні, верхнє значення якого не перевищує 1000 °С, в атмосфері, що містить наперед задану мінімальну кількість пари, яка утворена в результаті подачі води в піч, до досягнення ступеня обгару активованих целюлозних волокон, що вимірюють у %, в наперед заданих межах, який відрізняється тим, що целюлозний волокнистий матеріал,що активують, розміщують без натягнення на піддони, які виконані у вигляді каркаса і пошарово розташовують паралельно основі печі у реторті, яка є металевою ємністю без кришки з формою, подібною внутрішній поверхні камери активування, попередню обробку целюлозних волокон здійснюють кремнійорганічними сполуками, між целюлозним матеріалом, що активують, і основою піддона розміщують демпфувальний матеріал без контакту з целюлозним матеріалом, що активують, з боку основи реторти забезпечують регульовану по витраті в діапазоні 24-36 л/води на 1 годину на 1 кг початкового целюлозного матеріалу подачу пари рівномірної концентрації по всьому об'єму реторти або печі, визначають пористість активованого целюлозного матеріалу, а в результаті активації одержують волокнистий активований вуглецевий матеріал, який охарактеризований значенням сорбційної ємності по бензолу в межах від 1,2 до 2,4 см3/г при значенні ступеня обгару активованих целюлозних волокон в межах від 50 до 70 %.

2. Спосіб за п. 1, який відрізняється тим, що як целюлозні волокна вибирають нитки або текстильні волокна типу тканин, джгутів, трикотажу, нетканих полотен, матів або повсті, однонаправлених волокон і стрічок з одним напрямом волокнистих елементів, для визначення пористості активованого вуглецевого матеріалу використовують методи електронної мікроскопії, малокутового рентгенівського розсіяння, визначення загального об'єму пор ізопієстичним методом по воді, етиловому спирту і бензолу, при цьому в реторту розміщують до 15 піддонів, а демпфувальний матеріал вибирають з можливістю забезпечення утримування параметрів активації у вигляді температури і витрати пари у вузьких наперед заданих діапазонах цих значень.

3. Спосіб за п. 1, який відрізняється тим, що кремнійорганічні сполуки вибирають із групи полігідросилоксанів, циклічних, лінійних або з розгалуженим ланцюгом, заміщених радикалами метилу та/або фенілу і які мають середню молекулярну масу від 250 до 10000, переважно від 2500 до 5000.

Текст

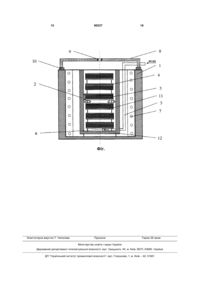

1. Спосіб одержання активованих вуглецевих матеріалів з використанням періодичної карбонізації целюлозних волокнистих матеріалів, що включає попередню обробку целюлозних волокон, карбонізацію волокон при температурі від 200 до 350°С до одержання втрати маси від початкової маси волокна, що вимірюють у %, у заданому діапазоні, подальше активування карбонізованого волокна в печі або камері активування в температурному діапазоні, верхнє значення якого не перевищує 1000°С, в атмосфері, що містить наперед задану мінімальну кількість пари, яка утворена в результаті подачі води в піч, до досягнення ступеня обгару активованих целюлозних волокон, що вимірюють у %, в наперед заданих межах, який відрізняється тим, що целюлозний волокнистий матеріал, що активують, розміщують без натягнення на піддони, які виконані у вигляді каркаса і пошарово розташовують паралельно основі печі у реторті, яка є метале 2 (19) 1 3 Винахід відноситься до способів одержання волокнистих активованих вуглецевих матеріалів (ВАУМ), використовуваних в основному як сорбенти для видалення небажаних домішок з рідкого і/або газового середовища, і може знайти застосування для очищення питної води, стічних вод, газових викидів у хімічній, медичній, електротехнічній, військовій, гідрометалургійній й інших галузях промисловості. Як аналог вибраний спосіб одержання вуглецевого волокнистого адсорбенту, що включає термоактивування карбонізованого волокна до ступеня обгару 40-50% і його охолоджування, по якому для підвищення адсорбційної здатності адсорбенту по відношенню до біологічно активних речовин охолоджування волокна здійснюється повітрям із швидкістю 70-140°/хв, а активуванню піддають волокно, що містить 8-16г води на 1г волокна при 900-1000°С [1]. Недоліками способу аналога є можливість одержання тільки матеріалів з порівняно невисокою сорбційної ємкістю, недостатньо високою швидкістю сорбції і недостатньо глибоким ступенем очищення, а підвищений ступінь обгару волокна (як правило, більший 40%) при його активуванні по відомих способах приводить зрештою до зменшення виходу кінцевого продукту і значного зниження механічних показників активованих вугільних волокон і появи в матеріалі небажаних домішок, що обмежують можливість одержання високоочищених речовин і матеріалів. Як найбільш близький аналог вибраний спосіб одержання активованих вуглецевих волокон, що включає попередню обробку целюлозних волокон фосфоровміщуючими з'єднаннями, карбонізацію волокон при температурі від 200 до 350°С до втрати маси від 40 до 75% від початкової маси волокна, подальше активування карбонізованого волокна в діапазоні від 450 до 1000°С в атмосфері, що містить не менше 5% пари до втрати маси волокном від 65 до 95% від її початкового значення. При цьому залишковий вміст фосфору в порівнянні з його початковим значенням складає не більше 70% при нагріванні на етапі карбонізації і не більше 10% після операції активування [2]. Недоліком способу найбільш близького аналога є високі енерговитрати на його реалізацію, порівняно невисока отримувана сорбційна ємкість (тобто гранична можлива кількість сорбуємих домішок) і недостатня глибина очищення (тобто повнота видалення небажаних домішок), що обмежують можливість одержання високоочищених речовин і матеріалів. Окрім цього, відомі матеріали з відносно високою сорбційної активністю, у т.ч. матеріали аналога і найбільш близького аналога, можуть бути одержані тільки при підвищеній втраті маси початкового карбонізованого матеріалу при проведенні процесу активування, тобто вони відрізняються підвищеним (як правило, більшим 90237 4 за 40%) ступенем обгару матеріалу при активуванні. При цьому підвищений ступінь обгару обумовлює знижені міцнісні показники матеріалу і зниження виходу активованого матеріалу, проте сприяє різкому збільшенню сорбційної ємкості. Окрім цього, при отриманні активованих вуглецевих матеріалів за способом найбільш близького аналога на їх поверхні утворюється обмежена кількість кислотних функціональних груп, а кількість основних іонообмінних груп відомими методами аналізу не визначається, тобто відомі способи дозволяють отримувати матеріали тільки з незначними кислотними властивостями. При цьому використання при карбонізації і активуванні фосфоровміщуючих з'єднань обумовлює присутність фосфорних і інших небажаних функціональних груп в активованому матеріалі, що різко знижує можливість використання матеріалу для одержання з'єднань з високим ступенем очищення. Задачею винаходу (корисної моделі) є розробка ефективного способу одержання волокнистих матеріалів із вуглецю періодичною карбонізацією целюлозних волокон, що дозволяє отримувати високу сорбційну ємкість по бензолу при технічно допустимому ступені обгару активованих полімерних волокон шляхом вибору ефективних режимних параметрів способу. Вказана задача вирішується тим, що у способі одержання активованих вуглецевих матеріалів марки «Борисфен» з використанням періодичної карбонізації целюлозних волокнистих матеріалів, що включає попередню обробку полімерних, переважно целюлозних, волокон кремнійорганічними з'єднаннями або сполуками, карбонізацію волокон при температурі від 200 до 350°С до одержання втрати маси від початкової маси волокна, вимірюваної в %, у заданому діапазоні, подальше активування карбонізованого волокна в печі або камері активування в температурному діапазоні, верхнє значення якого не перевищує 1000°С, в атмосфері, що містить наперед задану мінімальну кількість пари, яка утворюється в результаті подачі води в піч, до досягнення ступеня обгару активованих полімерних волокон, вимірюваного у %, в наперед заданих межах, новим є те, що, волокнистий вуглецевий матеріал, що активується, розміщують без натягнення на піддони, які виконують у вигляді каркаса і пошарове розташовують паралельно основі печі у реторті, що виконують у вигляді металевої ємкості без кришки з формою, подібною внутрішній поверхні камери активування, між вуглецевим матеріалом, що активується, і основою піддону розміщують демпфувальний матеріал без контакту з вуглецевим матеріалом, що активується, з боку основи реторти забезпечують регульовану по витраті в діапазоні 24-36л/води на годину на 1кг початкового вуглецевого матеріалу подачу пари рівномірної концентрації по усьому об'єму ретор 5 ти або печі, визначають пористість активованого вуглецевого матеріалу, а в результаті активації одержують волокнистий активований вуглецевий матеріал, який характеризується значенням сорбційної ємкості по бензолу в межах від 1,2 до 2,4см3/г при значенні ступеня обгару активованих полімерних волокон в межах від 50 до 70%. Як полімерні волокна початкового вуглецевого матеріалу вибирають нитки або текстильні волокна типу тканин, джгутів, трикотажу, нетканих полотен, матів або повсті, однонаправлених волокон і стрічок з одним напрямом волокнистих елементів, для визначення пористості активованого вуглецевого матеріалу використовують методи електронної мікроскопії, малокутового рентгенівського розсіяння, визначення загального об'єму пор ізопієстичним методом по воді, етиловому спирту і бензолу, при цьому в реторту розміщують до 15 піддонів, а демпфувальний матеріал вибирають з можливістю забезпечення утримування параметрів активації у вигляді температури і витрати пари у вузьких наперед заданих діапазонах цих значень. Кремнійорганічну сполуку вибирають із групи полігідросилоксанів, циклічних, лінійних або з розгалуженим ланцюгом, заміщених радикалами метилу та/або фенілу і які мають середню молекулярну масу від 250 до 10000, переважно від 2500 до 5000. Перераховані ознаки способу складають сутність винаходу. Наявність причинно-наслідкового зв'язку між сукупністю істотних ознак винаходу і технічним результатом, що досягається, полягає в наступному. Об'єктом даного винаходу є спосіб одержання волокнистих матеріалів із вуглецю шляхом періодичної карбонізації целюлозних волокнистих матеріалів за наявності щонайменше однієї кремнійорганічної сполуки. Ця карбонізація може здійснюватися як безперервним способом, так і переривчастим (періодичним), тобто окремими циклами. Отримані волокнисті матеріали з вуглецю можуть, у свою чергу, надалі піддаватися активаційній термічній обробці (а саме графітуванню) для створення волокон із заданими характеристиками. Вперше у світі вуглецеві волокна були отримані з целюлозного прекурсору. Наприкінці 19-го сторіччя на основі таких целюлозних прекурсорів видатним винахідником Едісоном були отримані нитки розжарення для ламп розжарювання (Патент США №А-223898). Поліакрилонітрил віддавна вважається прекурсором, найбільш придатним для одержання вуглецевих волокон із високою міцністю і високим модулем пружності, особливо призначених для зміцнення композитних матеріалів. Проте з 1955 року при виготовленні композитних матеріалів «вуглець-фенолоальдегідна смола», застосовуваних для теплового захисту двигунів, використовуються вуглецеві волокна, отримані з віскози. 90237 6 Ці волокна низького модуля пружності мають обмежену теплопровідність. Виготовлення цих волокон потребує прекурсору у вигляді віскозного волокна особливого типу: віскозного волокна кристалічної дезорієнтованої структури [3]. Останнім часом була виявлена можливість карбонізації віскозних волокон іншого типу, а саме волокон із високим ступенем орієнтації, завдяки введенню в процесі карбонізації органічної похідної кремнію. Таким чином, була встановлена можливість безупинної карбонізації полотен або полотнищ з целюлозних волокон, що мають один напрямок волокнистих елементів. При цьому така карбонізація приводить до одержання вуглецевих полотен або вуглецевих ниток помітно поліпшеної міцності у порівнянні з полотнами або нитками, одержуваними класичним способом (який включає етапи переривчастої попередньої карбонізації, а потім безперервної карбонізації), за умови попереднього просочування вказаного полотна або полотнища кремнійорганічним продуктом у кількості декількох відсотків. Такий спосіб описаний, зокрема, у патенті RU №2045472. Як кремнійорганічний продукт у цьому патенті указаний олігомер, вибраний із полідиметилфенілалілсиланів, полісилоксанів, поліметилсилоксанів, полісилазанів і поліалюмоорганосилоксанів. Проте конкретний характер цього продукту точно не вказаний. Відмітна особливість пропонованого технічного рішення полягає в тому, що шукана кремнійорганічна сполука вибрана з групи полігідросилоксанів, циклічних, лінійних або з розгалуженим ланцюгом, які заміщені радикалами метилу або фенілу, і мають середню молекулярну масу від 250 до 10000, переважно від 2500 до 5000. Мається на увазі, що підвищення міцності філаментарних волокон у процесі карбонізації за наявності цих добавок (у порівнянні з їхньою міцністю після карбонізації без добавок) відбувається за рахунок поперечного зшивання і вуглецевих ланцюгів у ході ароматизації за допомогою вказаних добавок та/або продуктів їхньої трансформації. Це посилення вуглецевої кристалічної решітки відбувається тільки на поверхні волокон, проте зменшення дефектів поверхні, що виникають при цьому, сприяє значному підвищенню міцності філаментарних волокон. Таке посилення за рахунок добавок, відповідно до даного технічного рішення, має високу інтенсивність і дозволяє запобігати усадці в процесі карбонізації та навіть розтягувати волокна (до 50%) без їхнього розриву, що забезпечує орієнтування структури цих волокон і зменшення або перерозподіл внутрішніх пор. Це дозволяє одержувати для всіх типів целюлози (целюлоза з розчинником, а саме віскозне волокно для покришок коліс) філаментарні волокна із міцністю порядку від 1500 до 2000МПа і модулем пружності порядку від 70 до 110ГПа. 7 Група добавок, використовуваних відповідно до технічного рішення, являє собою групу олігомерів (з середньою молекулярною масою від 250 до 10000, у загальному випадку від 250 до 7000, і бажано від 2500 до 5000) і полігідросилоксанів. Такі олігомери за рахунок своєї молекулярної маси і наявності в їхній хімічній структурі функціональних груп метилу та/або фенілу мають адекватну термостабільність (поліпшену порівняно з термостабільністю целюлози, тобто вони зберігають стійкість до температури деструкції целюлози і здатні вступати в реакцію з продуктами цієї деструкції при температурі деструкції целюлози), а також в'язкість, що задовольняє умови їхнього використання. Крім того, такі олігомери за рахунок наявності в їхній хімічній структурі реакційне здатних функціональних груп -SiH можуть вступати в реакцію з продуктами деструкції целюлози за допомогою реакцій гідросилілювання, в результаті яких і формуються подвійні зв'язки. Очевидно, що вищенаведене теоретичне обґрунтування, яке, певно, логічно пояснює високі результати використання добавок указаної групи, було розроблено пізніше, тобто заднім числом. На даний час полігідросилоксани вказаної групи є на ринку у вільному продажу. Деякі з них пропонуються, наприклад, фірмою Rhodia Silicones. Як правило, ці полігідросилоксани вводять заздалегідь, перед карбонізацією. При цьому целюлозні волокнисті матеріали попередньо ними просочують. Для здійснення просочування вказані полігідросилоксани звичайно вводять у вигляді розчину в розчиннику, як-от перхлоретилен. Адже такий розчинник може легко видалятися перед карбонізацією. При активуванні між вуглецевим матеріалом, що активується, і основою піддону розміщують демпфувальний вуглецевий матеріал без контакту з вуглецевим матеріалом, що активується. Це дозволяє досягти наступних переваг: 1). матеріал має високусорбційну ємкість по бензолу при технічно припустимому ступені обгару активованих полімерних волокон; 2). матеріал має глибокий ступінь очищення рідкого і газового середовища; 3). карбонізація і активація матеріалу проводиться без попередньої обробки початкового (віскозного) матеріалу будь-якими органічними сполуками, що виключає появу в проактивованому матеріалі функціональних груп органічного походження. Таким чином, підвищується можливість його використання в процесах глибокого ступеня очищення газових і рідких середовищ. Демпфувальний матеріал вибирають з можливістю забезпечення утримування параметрів активації у вигляді температури і витрати пари у вузьких наперед заданих діапазонах цих значень. Конкретний вибір демпфуючого матеріалу є ноу-хау розробників пропонованого технічного рішення. Ці відмітні особливості в сукупності з використовуваними режимами і пристроями для 90237 8 активаційної обробки дозволяють набувати необхідних значень сорбційної активності по бензолу, що перевершують аналогічні значення відомих сорбційно-активних вуглецевих матеріалів, при технічно припустимому ступені обгару активованих полімерних волокон. Спосіб здійснюється за допомогою пристрою, зображеного на кресленні (Фіг.), де прийняті наступні умовні позначення: 1 - камера активування у вигляді печі ПШК; 2 - реторта; 3 - демпфувальний матеріал; 4 - вуглецевий матеріал для активації; 5 - трубка подачі води, виконана у вигляді змієвикового теплоізольованого електропароперегрівача (5) з соплом 6 на кінці, виконаним з можливістю обертання і забезпечення рівномірної подачі пари по усьому об'єму реторти (2) і камери активування (1); 7 електронагрівачі направленого випромінювання (спіраль електронагріву) із захисним чохлом; 8 склепіння печі ПШК (кришка); 9 - інжектор для рециркуляції газів, що відходять, або повітря; 10 піщаний затвор; 11 - піддон; 12 - основа реторти. Реторта (2), у свою чергу, є металевою ємкістю без кришки у вигляді прямокутного паралелепіпеда квадратного перетину, наприклад, із стороною 0,8м і заввишки 2м. У реторті (2) розміщені піддони (11) в кількості до 15 штук. Піддони (15) в загальному випадку розташовуються паралельно щодо основи (12) реторти (2) і виконані з можливістю варіювання відстані один щодо одного і повороту в двох площинах щодо горизонтальної площини (основи печі (1) або основи (12) реторти (2), тобто піддони (11) мають три ступені свободи переміщення усередині реторти (2). У кожному піддоні (11) розташовується без натягнення вуглецевий матеріал (4), що активується, і демпфувальний матеріал (3), який розташовується між основою реторти (2) і волокнистим вуглецевим матеріалом, що активується (4). Демпфувальний матеріал виконаний з можливістю забезпечення утримування параметрів активації у вигляді температури і витрати пари у вузьких наперед заданих діапазонах цих значень. Подачу води в піч (1) здійснюють з боку основи печі (1) або основи (12) реторти (2) догори за допомогою трубки для подачі води (5) з соплом (6) на кінці трубки (5), виконаних з можливістю забезпечення рівномірної подачі пари по усьому об'єму реторти (2) або печі (1), при забезпеченні витрати 24-36 л/води на 1 годину на 1кг початкового вуглецевого матеріалу (4). Спосіб по винаходу реалізують таким чином. Здійснюють попередню обробку полімерних, переважно целюлозних, волокон кремнійорганічними з'єднаннями, карбонізацію волокон при температурі від 200 до 350°С до одержання втрати маси від початкової маси волокна, вимірюваної в %, у заданому діапазоні. При цьому кремнійорганічну сполуку вибирають із групи полігідросилоксанів, циклічних, лінійних або з розгалуженим ланцюгом, заміщених радикалами метилу та/або фенілу і які 9 мають середню молекулярну масу від 250 до 10000, переважно від 2500 до 5000. Проводять подальше активування карбонізованого волокна в печі або камері активування в температурному діапазоні, верхнє значення якого не перевищує 1000°С, в атмосфері, що містить наперед задану мінімальну кількість пари, що утворюється в результаті подачі води в піч, до досягнення ступеня обгару активованих полімерних волокон, вимірюваного у %, в наперед заданих межах. Волокнистий вуглецевий матеріал, що активується, розміщують без натягнення на піддони, які виконують у вигляді каркаса і пошарово розташовують паралельно основі печі у реторті, що виконують у вигляді металевої ємкості без кришки з формою, подібною внутрішній поверхні камери активування. Між вуглецевим матеріалом, що активується, і основою піддону розміщують демпфувальний матеріал без контакту з вуглецевим матеріалом, що активується, з боку основи реторти забезпечують регульовану по витраті в діапазоні 2436л/води на годину на 1кг початкового вуглецевого матеріалу подачу пари рівномірної концентрації по усьому об'єму реторти або печі. При цьому в реторту розміщують до 15 піддонів, а демпфувальний матеріал вибирають з можливістю забезпечення утримування параметрів активації у вигляді температури і витрати пари у вузьких наперед заданих діапазонах цих значень. Визначають пористість активованого вуглецевого матеріалу, а в результаті активації одержують волокнистий активований вуглецевий матеріал, який характеризується значенням сорбційної ємкості по бензолу в межах від 1,2 до 2,4см3/г при значенні ступеня обгару активованих полімерних волокон в межах від 50 до 70%. Як полімерні волокна початкового вуглецевого матеріалу вибирають нитки або текстильні волокна типу тканин, джгутів, трикотажу, нетканих полотен, матів або повсті, однонаправлених волокон і стрічок з одним напрямом волокнистих елементів. Для визначення пористості активованого вуглецевого матеріалу використовують методи електронної мікроскопії, малокутового рентгенівського розсіяння, визначення загального об'єму пор ізопієстичним методом по воді, етиловому спирту і бензолу. Далі прийняті такі позначення: АУВМ - активований волокнистий вуглецевий матеріал (за відомими технічними рішеннями); ВАУМ - волокнистий активований вуглецевий матеріал (за розробленим технічним рішенням). Нижченаведені приклади №№1-2 і №№7-10 відповідають відомим способам одержання АУВМ, а приклади №№3-6 - розробленому способу одержання ВАУМ марки «Борисфен». При цьому вихідною сировиною для промислового АУВМ медичного призначення марки «Днепр»-МН (аналог ВАУМ марки «Борисфен»МН), що випускається, була тканина технічна 90237 10 УУТ-2 по ТУ 6-06-И78-85 або тканина технічна «ДЕСНА» по ТУ 6-12-4691259-38. ВАУМ марки «Борисфен» виготовлявся на базі полотна вуглецевого листового нетканого марки УНП, яке відповідало умовам ТУ 14-14740-91. Приклад 1. Проводили аналіз АУВМ медичного призначення марки «Днепр»-МН (прототип ВАУМ марки «Борисфен»-МН), що промислове випускається. Витрата води склала 24л/води на 1 годину на 1кг початкового вуглецевого матеріалу. Температура нагріву в печі склала 100°С, після чого протягом 5год. підвищують температуру в печі до температури витримки. Температура обробки (витримки) складала 750°С протягом 2год., після чого охолоджують піч при вимкненому нагріві, а досягши температури 100°С відключають подачу води. Активований матеріал характеризується значенням сорбційної ємкості по бензолу 0,9см3/г при ступені обгару активованих полімерних волокон 50%, а також питомою поверхнею після активації 2300м2/г. Приклад 2. Проводили аналіз АУВМ медичного призначення марки «Днепр»-МН (прототип ВАУМ марки «Борисфен»-МН), що промислове випускається. Витрата води склала 36л/води на 1 годину на 1кг початкового вуглецевого матеріалу. Температура нагріву в печі склала 120°С, після чого протягом 8год. підвищують температуру в печі до температури витримки. Температура обробки (витримки) складала 900°С протягом 3год., після чого охолоджують піч при вимкненому нагріві, а досягши температури 120°С, відключають подачу води. Активований матеріал характеризується значенням сорбційної ємкості по бензолу 1,1см3/г при ступені обгару активованих полімерних волокон 60%. а також питомою поверхнею після 2 активації 2000м /г. Приклад 3. Проводили аналіз ВАУМ марки «Борисфен» на базі промислове випускаємого полотна вуглецевого листового нетканого марки УНП. Витрата води склала 24л/води на 1 годину на 1кг початкового вуглецевого матеріалу. Температура нагріву в печі склала 100°С, після чого протягом 5год. підвищують температуру в печі до температури витримки. Температура обробки (витримки) складала 750°С протягом 2год., після чого охолоджують піч при вимкненому нагріві, а досягши температури 100°С, відключають подачу води. Активований матеріал характеризується значенням сорбційної ємкості по бензолу 1,2см3/г при ступені обгару активованих полімерних волокон 50%, а також питомою поверхнею після активації 2500м2/г. Приклад 4. Проводили аналіз ВАУМ марки «Борисфен» на базі промислове випускаємого полотна вуглецевого листового нетканого марки УНП. Витрата води склала 36л/води на 1 годину на 1кг початкового вуглецевого матеріалу. Температура нагріву в печі склала 120°С, після чого протягом 8год. 11 підвищують температуру в печі до температури витримки. Температура обробки (витримки) складала 1000°С протягом 3год., після чого охолоджують пічпри вимкненому нагріві, а досягши температури 120°С відключають подачу води. Активований матеріал характеризується значенням сорбційної ємкості по бензолу 2,4см3/г при ступені обгару активованих полімерних волокон 55%, а також питомою поверхнею після активації 3000м2/г. Приклад 5. Проводили аналіз ВАУМ марки «Борисфен» на базі промислове випускаємого полотна вуглецевого листового нетканого марки УНП. Витрата води склала 30л/води на 1 годину на 1кг початкового вуглецевого матеріалу. Температура нагріву в печі склала 115°С, після чого протягом 7год. підвищують температуру в печі до температури витримки. Температура обробки (витримки) складала 900°С протягом 2,5год., після чого охолоджують піч при вимкненому нагріві, а досягши температури 115°С, відключають подачу води. Активований матеріал характеризується значенням сорбційної ємкості по бензолу 2,1см3/г при ступені обгару активованих полімерних волокон 60%, а також питомою поверхнею після активації 2600м3/г. Приклад 6. Проводили аналіз ВАУМ марки «Борисфен» на базі промислове випускаємого полотна вуглецевого листового нетканого марки УНП. Витрата води склала 28л/води на 1 годину на 1кг початкового вуглецевого матеріалу. Температура нагріву в печі склала 110°С, після чого протягом 6год. підвищують температуру в печі до температури витримки. Температура обробки (витримки) складала 850°С протягом 2,3год., після чого охолоджують піч при вимкненому нагріві, а досягши температури 110°С відключають подачу води. Активований матеріал характеризується зна3 ченням сорбційної ємкості по бензолу 2,0см /г при ступені обгару активованих полімерних волокон 70%, а також питомою поверхнею після активації 2500м2/г. Приклад 7. Проводили аналіз АУВМ у вигляді вуглецевої тканини марки УУТ-2, що промислове випускається. Витрата води склала 24л/води на 1 годину на 1кг початкового вуглецевого матеріалу. Температура нагріву в печі склала 100°С, після чого протягом 5год. підвищують температуру в печі до температури витримки. Температура обробки (витримки) складала 750°С протягом 2год., після чого охолоджують піч при вимкненому нагріві, а досягши температури 100°С відключають подачу води. Активований матеріал характеризується значенням сорбційної ємкості по бензолу 0,6см3/г при ступені обгару активованих полімерних воло 90237 12 кон 30%, а також питомою поверхнею після активації 1500м2/г. Приклад 8. Проводили аналіз АУВМ у вигляді вуглецевої тканини марки УУТ-2, що промислове випускається. Витрата води склала 36л/води на 1 годину на 1кг початкового вуглецевого матеріалу. Температура нагріву в печі склала 120°С, після чого протягом 8год. підвищують температуру в печі до температури витримки. Температура обробки (витримки) складала 900°С протягом 3год., після чого охолоджують піч при вимкненому нагріві, а досягши температури 120°С відключають подачу води. Активований матеріал характеризується значенням сорбційної ємкості по бензолу 0,6 см3/г при ступені обгару активованих полімерних волокон 30%, а також питомою поверхнею після активації 1800м2/т. Приклад 9. Проводили аналіз АУВМ у вигляді вуглецевої тканини марки УУТ-2, що промислове випускається. Витрата води склала 29л/води на 1 годину на 1кг початкового вуглецевого матеріалу. Температура нагріву в печі склала 105°С, після чого протягом 6год. підвищують температуру в печі до температури витримки. Температура обробки (витримки) складала 800°С протягом 2,5год., після чого охолоджують піч при вимкненому нагріві, а досягши температури 105°С відключають подачу води. Активований матеріал характеризується значенням сорбційної ємкості по бензолу 0,75см3/г при ступені обгару активованих полімерних волокон 32%, а також питомою поверхнею після активації 1600м2/г. Приклад 10. Проводили аналіз АУВМ у вигляді вуглецевої тканини марки УУТ-2, що промислове випускається. Витрата води склала 35л/води на 1 годину на 1кг початкового вуглецевого матеріалу. Температура нагріву в печі склала 110°С, після чого протягом 7год. підвищують температуру в печі до температури витримки. Температура обробки (витримки) складала 850°С протягом 2,5год., після чого охолоджують піч при вимкненому нагріві, а досягши температури 110°С відключають подачу води. Активований матеріал характеризується значенням сорбційної ємкості по бензолу 0,8см3/г при ступені обгару активованих полімерних волокон 33%, а також питомою поверхнею після активації 1700м2/г. Показники одержаних АУВМ марки «Дніпро»МН (прототип ВАУМ марки «Борисфен»-МН), ВАУМ марки «Борисфен» на базі полотна вуглецевого листового нетканого марки УНП, а також тканини марки УУТ-2 приведені в таблиці. 13 90237 14 Таблиця Властивості волокнистого активованого вуглецевого матеріалу по прикладах № волокнистий вуглецевий матеріал АУВМ «Днепр»-МН АУВМ «Днепр»-МН ЗАУМ марки «Борисфен» на базі полотна вуглецевого листового нетканого марки УНП 4 ВАУМ марки «Борисфен» на базі полотна вуглецевого листового нетканого марки УНП 5 ВАУМ марки «Борисфен» на базі полотна вуглецевого листового нетканого марки УНП 6 ЗАУМ марки «Борисфен» на базі полотна вуглецевого листового нетканого марки УНП 7 Тканина УУТ-2 8 Тканина УУТ-2 9 Тканина УУТ-2 10 Тканина УУТ-2 1 2 3 Експериментальне дослідження по використанню пропонованого матеріалу, одержаного за розробленим способом, для очищення питної води показало можливість видалення до 99,5% фенолів, 96% нафтопродуктів, 98% пестицидів, 99% іонів важких металів. Таким чином, пропонований спосіб характеризується зниженими енерговитратами на його реалізацію в порівнянні з відомими способами, високим значенням отримуваної сорбційної ємкості і достатньою глибиною очищення. ВАУМ, одержаний за розробленим способом, може бути використаний при очищенні рідких середовищ від небажаних домішок, зокрема при очищенні питної води, стічних вод, при попередній підготовці вод виробничих циклів, а також для видалення небажаних домішок з газоподібних середовищ, для використання у електротехнічній промисловості, зокрема, як основний елемент (матриця) суперконденсаторів, який просочують розчином електроліту, а також для медичних цілей, оскільки отримуваний активований матеріал володіє вираженим гемостатичним і бактеріологічним ефектом, високою капілярністю і гігроскопічністю, що більш ніж у 3,5 рази перевищує гігроскопічність марлі. Крім того, можливе використання ВАУМ і в інших сферах (гідрометалургія, очищення стічних вод промислових виробництв тощо). ВАУМ марки «Борисфен» може маркуватися залежно від його призначення (сфери використання), наприклад: ступінь обгаповерхнева значення питома ру активоващільність сорбційної поверхня, них полімерних ємкості по бенм2/г полімерних 2 3 волокон, г/см золу, см /г волокон, % 300 2300 0,9 50% 250 2000 1,1 60% 180 2500 1,2 50% 50 3000 2,4 55% 70 2600 2,1 60% 85 210 230 330 290 2500 1500 1800 1600 1700 2,0 0,6 0,9 0,75 0,80 70% 30% 35% 32% 33% «Борисфен»-МН (де скорочення «МН» означає «медицинского назначения», тобто це матеріал для використання у медицині); «Борисфен»-СК (де скорочення «СК» означає «суперконденсатор», тобто це матеріал для приготування суперконденсаторів в електротехніці); «Борисфен»-Ф (де скорочення «Ф» означає «фільтр», тобто це матеріал для фільтрівсорбентів); «Борисфен»-ТВС (де скорочення «ТВС» означає «ТехВоєнСервіс», тобто це група матеріалів спеціального призначення для використання у сфері технічного військового сервісу, наприклад, засоби захисту - респіратори, протигази, виготовлення захисних елементів спецодягу для уловлювання рідинних і газоподібних отруюючих речовин, різноманітні поглиначі запахів у салонах військових транспортних засобів) й ін. Пропоноване технічне рішення пройшло успішну апробацію протягом 2009 року на базі Казенного заводу порошкової металургії Міністерства промислової політики України (м. Бровари Київської області) та Філії «Науковий центр Концерну «Техвоєнсервіс» (м. Київ) Міністерства оборони України. Джерела інформації: 1. Авторское свидетельство СССР №1279960, кл. С1В31/08,1986. 2. Патент США №3969268, кл. B05J21/18, НКИ 252/423, 444, 445, 423/447, 460, опубл. 1976. 3. R.Bacon. Carbon fibres from Rayon Precursors, dans Chemistry and Physics of Carbon, 1973, Vol.2, Marsel Dekker, New-York et P.OLRY, 14th Biennal Conference on Carbon, 1979. 15 Комп’ютерна верстка Т. Чепелева 90237 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of activated carbon materials "borysfen" using periodic carbonization of cellulosic fibrous materials

Автори англійськоюVolfman Volodymyr Illich, Ferlikovskyi Viktor Ivanovych, Tryzna Anatolii Andriiovych, Sholomytskyi Leonid Valentynovych, Kudriachenko Viktor Volodymyrovych, Kolosov Oleksandr Yevhenovych

Назва патенту російськоюСпособ получения активированных углеродных материалов марки "борисфен" с использованием периодической карбонизации целлюлозных волокнистых материалов

Автори російськоюВольфман Владимир Ильич, Ферликовский Виктор Иванович, Тризна Анатолий Андреевич, Шоломицкий Леонид Валентинович, Кудряченко Виктор Владимирович, Колосов Александр Евгеньевич

МПК / Мітки

МПК: B01J 20/20, D01F 11/00, D01F 9/00, C01B 31/08

Мітки: матеріалів, борисфен, періодичної, активованих, використанням, спосіб, целюлозних, одержання, марки, вуглецевих, карбонізації, волокнистих

Код посилання

<a href="https://ua.patents.su/8-90237-sposib-oderzhannya-aktivovanikh-vuglecevikh-materialiv-marki-borisfen-z-vikoristannyam-periodichno-karbonizaci-celyuloznikh-voloknistikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання активованих вуглецевих матеріалів марки “борисфен” з використанням періодичної карбонізації целюлозних волокнистих матеріалів</a>

Попередній патент: Пристрій для періодичної активації волокнистого матеріалу марки “борисфен”

Наступний патент: Гідролокатор бокового огляду

Випадковий патент: Спосіб одержання порошку вольфраму