Спосіб одержання порошку вольфраму

Номер патенту: 10917

Опубліковано: 25.12.1996

Автори: Бондаренко Володимир Петрович, Мартинова Людмила Михайлівна, Смірнова Анжела Вікторівна, Барановський Олександр Михайлович, Байденко Анатолій Олександрович

Формула / Реферат

1. Способ получения порошка вольфрама, включающий нагрев соединения вольфрама до температуры восстановления и последующее восстановление водородом, отличающийся тем, что перед нагревом соединение вольфрама смешивают с пластификатором, взятым в количестве 5-10 мас.% от веса соединения вольфрама, после чего его прессуют под давлением 0,9-1,3 МПа до получения пластин и сушат в течение 8-10 часов при температуре 100-120°С, а восстановление водородом ведут при температуре 1200-1200°С.

2. Способ по п.1, отличающийся тем, что восстановление осуществляют при высоте слоя прессованных пластин 32-75 мм.

3. Способ по п. 1, отличающийся тем, что в качестве пластификатора используют 15-20 мас. % водный раствор глицерина.

Текст

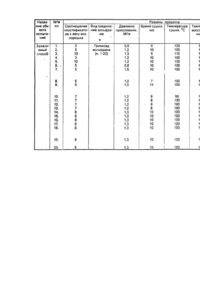

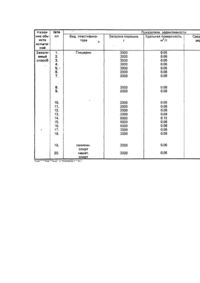

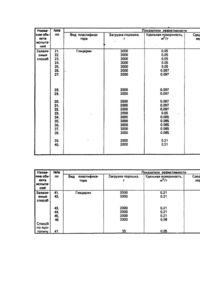

Изобретение относится к порошковой металлургии, в частности, к получению порошка вольфрама, в том числе высокотемпературного порошка вольфрама. Известен наиболее близкий по технической сути к заявляемому способ получения порошков тугоплавких металлов, в том числе и порошка W, включающий нагрев оксидов металлов до температуры восстановления и последующее восстановление водородом при температуре 800 - 900°С [1]. Недостатки этого способа следующие: - низкая производительность процесса восстановления в результате небольшой загрузки (35 г) порошка оксида металла в лодочку при высоте слоя 15-20 мм, - большие затраты электроэнергии при восстановлении при невысокой загрузке порошка; - невозможность регулирования среднего размера частиц порошка из-за того, что восстановление ведут при одинаковой высоте засыпки порошков оксидов металлов в лодочку. В основу изобретения поставлена задача такого усовершенствования способа получения порошка вольфрама, при котором за счет введения дополнительных операций и изменения режимов восстановления водородом обеспечивается увеличение загрузки порошка, повышение однородности порошка вольфрама по размерам и возможность регулирования среднего размера частиц вольфрама, и, как следствие, повышение производительности и расширение технологических возможностей процесса восстановления. Эта задача решается тем, что в известном способе получения порошка вольфрама, включающем нагрев соединений вольфрама до температуры восстановления и последующее восстановление водородом, согласно изобретению, перед нагревом соединение вольфрама (триоксид вольфрама, параволь-фрамат аммония и вольфрамовую кислоту и др.) в виде порошка предварительно смешивают с пластификатором (водным раствором глицерина, поливинилового спирта или нашатырным спиртом и др.), взятым в соотношении 5 - 10% от веса соединения вольфрама, после чего его прессуют под давлением 0,9 - 1,3 МПа до получения пластин, и сушат в течение 8-10 часов при температуре 100 -120°С, а восстановление водородом ведут при температуре 1200 - 1220°С, наиболее целесообразно восстановление осуществлять при высоте слоя спрессованных пластин 32 - 75 мм, а в качестве пластификатора использовать 15 - 20 мас.% водный раствор глицерина. После разработки заявляемого способа восстановления вольфрама из прессовок (пластин) стало возможным размещение пластин из триоксида вольфрама, паравольфрамата и вольфрамовой кислоты в графитовые лодочки на листовой молибден толщиной 4 - 5 мм без предварительного изготовления молибденовых лодочек. При этом коробление листов молибдена не наблюдается; Это позволяет увеличить загрузку пластин из соединений вольфрама до 6000 г: размером 200x75x49 мм по две штуки весом 3000 г, или- три пластины размером 200x75x32 весом 2000 г. Пластины устанавливают на молибденовые листы толщиной 4 - 5 мм размером 299* 150 мм или 240 χ 200 мм в зависимости от размеров графитовых контейнеров. Использование подкладок из молибдена защищает вольфрам от углерода контейнера и позволяет получать порошок вольфрама с содержанием углерода в пределах технических условий на порошок вольфрама, что дело возможность решить проблему промышленного получения высокотемпературного вольфрама при температуре 1200°С и выше, что ранее не удавалось из-за сильного охрупчивания и коробления металлических контейнеров. При нагреве пластин, спрессованных из соединений вольфрама, до температуры восстановления в среде водорода происходит выгорание (разложение) вводимых при прессовании пластификаторов (водного раствора глицерина, поливинилового спирта или нашатырного спирта), начинающееся уже при 300°С, в результате чего в объеме спрессованной пластины образуются тонкие капилляры по всему объему прессовки, по которым диффундирует водород в процессе восстановления, поэтому восстановление протекает с одинаковой скоростью по всему объему пластины. Считалось, что основным фактором затруднения доступа водорода к порошкам соединений вольфрама является диффузионное сопротивление порошкового слоя, но образующиеся капилляры в толщине слоя пластины позволяют осуществлять доступ Иг в слой порошка (пластины) и в зависимости от ее высоты регулировать средний размер частиц W. При восстановлении соединений вольфрама водородом при 1200 - 1220°С на скорость влияет величина развитой удельной поверхности на границе раздела фаз - твердое тело - газ. При ее увеличении (в результате прессования пластин из соединений вольфрама) в 5 раз производительность процесса восстановления увеличивается в 10 раз, при укладке пластин из соединений вольфрама в графитовые контейнеры на молибденовые листовые прокладки необходимо обеспечить зазор между пластинами. При этом высота прессовки не влияет на скорость восстановления, т.к. восстановление происходит перпендикулярно оси прессовки, что дает возможность проведения процесса восстановления с большими высотами пластин из соединений вольфрама. При использовании прессовок высотой 75 мм производительность процесса восстановления увеличивается в 100 раз и более по сравнению со свободной порошковой засыпкой в соединении вольфрама высотой 15 - 20 мм в лодочку. Применение высоких температур восстановления (1200 - 1220°С) способствует получению порошков вольфрама с более совершенной кристаллической структурой и отсутствием микроискажений кристаллической решетки. Здесь размер блоков мозаики примерно в два раза больше, чем у низкотемпературного вольфрама. Повышение температуры восстановления вольфрама способствует получению также крупноблочных порошков с более высокой плотностью упаковки. Заявляемое техническое решение поясняется следующим примером его осуществления (соответствует примеру 16 прилагаемой таблицы). Исходный порошок триоксида вольфрама перед прессованием замешивают с пластификатором, для чего приготавливают 20%-ный водный раствор глицерина (в соотношении 1:4 глицерин-вода)! Динамическая вязкость водного раствора пластификатора 60 m Па-с, плотность 1,047 - 1,060 г/см 3, рН раствора 7. В результате получают смесь порошка вольфрама, например WО3, с насыпной плотностью 2,4 - 2,5 г/см 3, с консистенцией по показаниям пенетрометра от 200 до 300 делений пенетрометра при 20±5°С. Замешивание порошков соединений вольфрама с пластификатором производят в шаровой мельнице с ершами из нержавеющей стали. Добавляют 8 мас.% пластификатора от веса загружаемого исходного материала. Загрузка в шаровую мельницу емкостью 5 литров -20 шт. ершей и 5 кг порошка исходного сырья. Время замешивания не менее 0,5 часа. Из замешанной -.меси на прессе с боковым давлением П-802 усилием 100 тонн прессуют пластины под давлением 1,3 МПа размерами 200 χ 75 χ 49 весом 3000 г. Спрессованные пластины сушат в электрическом сушильном шкафу при температуре 120°С в течение 10 часов. Высушенные прессоски в количестве 6000 г (2 шт. по 3000 г) загружают в графитовые контейнеры на молибденовые подложки, обеспечив при этом небольшие зазоры в 2 - 3 мм между пластинами для свободной газопроницаемости водорода. Восстановление пластин из соединений вольфрама, например WО3. осуществляют в электропечи сопротивления проходной типа СТН 2,5 - 20,1 /15 М2 при скорости продвижки графитовых контейнеров в печи 2 мм/мин, расходе водорода - 2,4 м 3/час с точкой росы Н 2 = 40 - 50°С при температуре 1200°С. После восстановления производят визуальный контроль порошка - цвет порошка вольфрама по сечению пластины должен быть однородным -светло-серым, что свидетельствует о полном восстановлении вольфрама. Удельная поверхность полученного порошка вольфрама - 0,08 м 2 на грамм, средний размер частиц - 3,6 мкм, содержание кислорода 0,16%. Рентгенофазовый анализ свидетельствует о наличии в восстановленном порошке лишь вольфрама. Морфологические исследования показали, что порошок вольфрама представляет собой частицы с огранкой, кубоиды и усы. Остальные варианты технического решения были осуществлены по технологической схеме согласно ранее описанному примеру, а полученные результаты отражены в таблице 1. Максимальный эффект получения высокотемпературного порошка W по заявляемому способу представлен в таблице примерами 14, 15, 16. Важным фактором, влияющим на качество спрессованных пластин из соединений вольфрама, является количество вводимого пластификатора (водного раствора глицерина или поливинилового спирта) или нашатырного спирта и его концентрация. Необходимо добавлять 8 мас.% пластификатора от веса исходного сырья (примеры 2, 14, 15, 16, 19, 20, 22, 35). При введении пластификатора менее 5 мас.% (пример 4, 24, 37) получается практически сухая смесь, которая при прессовании не уплотняется. При введении более 10 мас.% пластификатора образуется влажная смесь при прессовании которой пластификатор выдавливается из пресс-формы, а смесь не уплотняется (примеры 5, 25, 38). Водный раствор глицерина готовят определенной концентрации 15 - 20 мас.% глицерина. Динамическая вязкость такого раствора - 60 МПа *с, плотность 1,047 - 1,060 г/см 3, рН 7 (см. таблицу, примеры 1,2,3, 14, 15, 16, 21,22, 23, 34, 35, 36). Раствор пластификатора с концентрацией < 15 мас.% или более 20% (см.табл., примеры 17, 18) получается более текучий или вязкий. При введении 8 мас.% раствора 20%-ной концентрации образуется при замешивании смесь с плотностью 2,4 - 2,5 г/см , консистенцией 200 - 300 делений пенетрометра при 20°С, с хорошей прессуемостью. При прессовании пластин из соединений вольфрама необходимо выдерживать давление в диапазоне 0,9 -1,3 МПа, при этом пластины получаются прочными (примеры 1, 2, 3, 14, 15, 16, 21, 22, 23, 34, 35, 36 прилагаемой таблицы). При давлении ниже 0,9 МПа (примеры 6, 26, 39) или выше 1,5 МПа (примеры 7, 27, 40), пластины разрушаются при прессовании или при их извлечении из пресс-формы, т.к. они не обладают достаточной механической прочностью. Время сушки спрессованных пластин менее 8 часов (примеры 8,28,41) при температуре ниже 100°С (примеры 10, 30, 43) приводит к тому, что пластины получаются недосушенными, и поэтому они не прочные и разрушаются при загрузке в графитовые контейнеры для восстановления, а также при их продвижке в печи восстановления. При этом порошок вольфрама попадает в графитовый контейнер, что приводит к потерям порошка и к его загрязнению. Температура сушки пластин выше 120°С (пример 11, 31, 44) в течение 11 часов и с более длительным временем сушки (примеры 9, 29, 42) тоже нежелательны, ибо при этих режимах начинает разлагаться пластификатор, что приводит к потере прочности пластин. При нагреве пластин из соединений вольфрама до температуры 1250°С (примеры 13, 33, 46) происходит науглероживание образующегося вольфрама с появлением фазы W2С и снижение качества высокотемпературного W, не соответствующего ТУ, и очень крупнозернистого. Как указывалось выше, при замешивании порошков из исходного сырья в качестве пластификатора можно также использовать водный раствор поливинилового спирта (пример 19) и нашатырный спирт (пример 20). По сравнению с прототипом (пример 47) предложенный способ обеспечивает возможность получения порошка вольфрама с размерами частиц 2-9 мкм при увеличении производительности процесса в 100 -150 раз из-за увеличения высоты засыпки от 15 - 20 мм до 32 - 75 мм и веса от 35 г до 6000 г. %Ш^^^^4Ш^^а щ^ ч^А'ШІШШт'^ hL*.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing tungsten powder

Автори англійськоюBondarenko Volodymyr Petrovych, Martynova Liudmyla Mykhailivna, Baranovskyi Oleksandr Mykhailovych, Baidenko Anatolii Oleksandrovych, Smirnova Anzhela Viktorivna

Назва патенту російськоюСпособ получения порошка вольфрама

Автори російськоюБондаренко Владимир Петрович, Мартынова Людмила Михайловна, Барановский Александр Михайлович, Байденко Анатолий Александрович, Смирнова Анжела Викторовна

МПК / Мітки

МПК: B22F 9/16

Мітки: одержання, порошку, вольфраму, спосіб

Код посилання

<a href="https://ua.patents.su/6-10917-sposib-oderzhannya-poroshku-volframu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання порошку вольфраму</a>

Попередній патент: Спосіб одержання дрібнодисперсних порошків боридів алюмінію

Наступний патент: Сировинна суміш для виготовлення корпусних деталей станків

Випадковий патент: Спосіб визначення no-залежної ендотеліальної дисфункції при використанні методів прижиттєвої діагностики мікросудин