Шнекова піролізна установка по переробці твердих органовмісних відходів

Номер патенту: 91835

Опубліковано: 10.07.2014

Автори: Матюк Вячеслав Олексійович, Касяненко Віктор Володимирович

Формула / Реферат

1. Шнекова піролізна установка для переробки твердих органовмісних відходів, що містить з'єднані послідовно блок підсушування сировини, блок піролізного реактора, термоізольовані від зовнішнього середовища, і блок охолодження вуглецевого залишку, кожен з яких виконаний у вигляді труби з матеріалу з високою теплопровідністю, оснащеної внутрішнім подовжнім шнековим конвеєром, вбудованої в робочій простір, та виконана з можливістю подачі в робочий простір блока піролізного реактора несконденсованого піролізного газу, яка відрізняється тим, що подовжні шнекові конвеєри блока підсушування сировини і блока піролізного реактора оснащені лопатками у вигляді перемичок, встановлених між вершинами шнекової поверхні, блок підсушування сировини, блок піролізного реактора і блок охолодження вуглецевого залишку, відповідно, з'єднані шнековими живильниками у вигляді труб меншого діаметра з шнековим конвеєром всередині, при цьому шнековий живильник, що з'єднує блок підсушування сировини з блоком піролізного реактора, виконаний термоізольованим від зовнішнього середовища, блок підсушування сировини виконаний з можливістю циркуляції у робочому просторі масляного наповнювача, а блок охолодження вуглецевого залишку виконаний з можливістю циркуляції води в його робочому просторі та додаткового її упорскування в робочий простір.

2. Шнекова піролізна установка для переробки твердих органовмісних відходів за п. 1, яка відрізняється тим, що подовжні шнекові конвеєри блока підсушування сировини і блока піролізного реактора оснащені лопатками у вигляді перемичок, встановлених між вершинами шнекової поверхні в кількості від 1 до 3 на один виток.

Текст

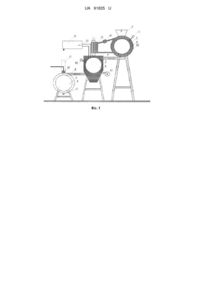

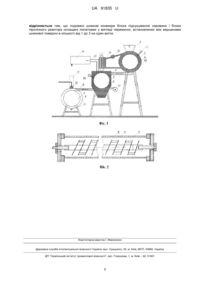

Реферат: Шнекова піролізна установка для переробки твердих органовмісних відходів містить з'єднані послідовно блок підсушування сировини, блок піролізного реактора, термоізольовані від зовнішнього середовища, і блок охолодження вуглецевого залишку, кожен з яких виконаний у вигляді труби з матеріалу з високою теплопровідністю, оснащеної внутрішнім подовжнім шнековим конвеєром, вбудованої в робочий простір, та виконана з можливістю подачі в робочий простір блока піролізного реактора несконденсованого піролізного газу. Подовжні шнекові конвеєри блока підсушування сировини і блока піролізного реактора оснащені лопатками у вигляді перемичок, встановлених між вершинами шнекової поверхні, блок підсушування сировини, блок піролізного реактора і блок охолодження вуглецевого залишку, відповідно, з'єднані шнековими живильниками у вигляді труб меншого діаметра з шнековим конвеєром всередині, при цьому шнековий живильник, що з'єднує блок підсушування сировини з блоком піролізного реактора, виконаний термоізольованим від зовнішнього середовища, блок підсушування сировини виконаний з можливістю циркуляції у робочому просторі масляного наповнювача, а блок охолодження вуглецевого залишку виконаний з можливістю циркуляції води в його робочому просторі та додаткового її упорскування в робочий простір UA 91835 U (12) UA 91835 U UA 91835 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі машинобудування, зокрема до пристроїв безперервної дії термічної утилізації твердих високомолекулярних органічних відходів, які в процесі утилізації, а саме піролізу, нагріваються і розкладаються на рідку, тверду та газоподібну фракції в екологічно безпечному режимі, і може бути використана в комунальному та сільському господарствах, хімічній, нафтохімічній та інших галузях промисловості для регенерації твердих органовмісних відходів, таких як тирса, деревина, солома, очерет, лігнін, торф, побутові відходи та т.і., у низькомолекулярне тверде та газоподібне паливо. Під піролізом твердих органовмісних відходів прийнято розуміти процес термічного розкладання відходів, який відбувається без доступу кисню. У кінцевому результаті даний процес дозволяє отримати твердий вуглецевий залишок, рідку фракцію (мазут) і піролізний газ. Піроліз твердих органовмісних відходів сприяє створенню сучасних безвідходних технологій утилізації відходів і максимально раціональному використанню природних ресурсів. З рівня техніки відома шнекова піролізна установка по переробці твердих органовмісних відходів (Патент РФ № 2408654 дата подання заявки 16.03.2009, індекс МПК С10G 9/02). Відома установка містить бункер-накопичувач, сполучений з шнековим живильником, який здійснює формування герметичної пробки на кордоні живильник – реторта (в реторті здійснюється підсушування і піроліз сировини) і безперервну подачу сировини в реторту. Реторта виконана у вигляді сталевої труби з подовжнім шнеком для плавного переміщення часток сировини через зони. Між ретортою і зоною розвантаження встановлена муфта змінного перетину для подальшого формування пробки з отримуваного вугільного матеріалу для гарантованого забезпечення герметичності реторти і термостабільності процесу. Нагрівання реторти здійснюється електричним нагрівачем, розташованим поза трубою реторти по всій її довжині, також до реторти приєднана система газовідведення і газоконденсації. Розвантажувальний вузол оснащений відводом-накопичувачем, що блокується, і роз'ємом для герметичного під'єднування змінних контейнерів-збірок вуглецевого залишку. Недоліком відомої установки є забезпечення регулювання температурних параметрів процесу просушування сировини і піролізу за допомогою використання електричних нагрівачів. Використання електричних нагрівачів з ніхромовою спіраллю для обігріву корпусу установки передбачає великі витрати електроенергії при малому терміні служби нагрівачів. Це обумовлює великі матеріальні витрати на здійснення технологічного процесу переробки твердих органовмісних відходів, що негативно впливає на ефективність роботи установки. Крім того, у відомій установці конструктивно об'єднаний в один простір зона просушушування сировини, зона піролізу та зона вивантаження. Продуктивність процесу піролізу за такими умовами є зниженою внаслідок негативного впливу на нього процесу підсушування сировини. Парогазова суміш, перемішуючись в одному просторі з відвідною водяною парою, при конденсації зумовлює великий вихід води. Волога, що виділяється, знижує температуру в реторті. І як наслідок, знижується продуктивність процесу піролізу. Для досягнення необхідної температури піролізу сировини необхідно підвищувати температуру зовнішнього нагріву. Крім того, недоліком відомої установки є те, що в ній для здійснення вивантаження вуглецевого залишку необхідні спеціальні пристрої (розвантажувальний вузол оснащений відводом-накопичувачем, що блокується, і роз'єм для герметичного під'єднування змінних контейнерів-збірок), які підвищують вартість установки, чим знижується ефективність її роботи. Таким чином, відома шнекова піролізна установка по переробці твердих органовмісних відходів має невисоку ефективність роботи. Найбільш близьким аналогом є шнекова піролізна установка по переробці твердих органовмісних відходів (Патент РФ № 2352606, дата подання заявки 08.02.2008, індекс МПК С10G 1/02). Відома шнекова піролізна установка для переробки твердих органовмісних відходів включає з'єднані послідовно блок підсушування сировини, блок піролізного реактора і блок охолодження вуглецевого залишку. Кожен блок виконаний у вигляді труби з матеріалу з високою теплопровідністю, яка оснащена внутрішнім подовжнім шнековим конвеєром і вбудована в робочий простір, який термоізольований від зовнішнього середовища. У відомій установці передбачене підсушування сировини (з відведенням водяної пари назовні) за рахунок обігрівання корпусу (труби) блока підсушування сировини розігрітим відпрацьованим повітрям, що надходить в його робочий простір з робочого простору блока піролізного реактора, де здійснюється процес спалювання газу в потоці повітря, що надходить від блока охолодження. В робочий простір блока охолодження вуглецевого залишку охолоджене повітря до 15° нагнітається вентилятором. 1 UA 91835 U 5 10 15 20 25 30 35 40 45 50 55 60 У відомій установці піроліз сировини, тобто здійснення різних вільно радикальних реакцій термодеструкції сировини (з відведенням парогазової фракції для подальшої конденсації) здійснюється за рахунок розігріву корпусу (труби) блока піролізного реактора до певної необхідної температури при спалюванні несконденсованих горючих піролізних газів самої установки. Недоліком є те, що відома установка не забезпечує рівномірність процесу підсушування твердих органовмісних відходів у блоці підсушування сировини та не дозволяє досягнути певного постійного термічного режиму підсушування, необхідного для конкретного виду сировини. За рахунок того, що обігрівання корпусу (труби) блока підсушування сировини здійснюється розігрітим відпрацьованим повітрям, що надходить в його робочий простір з робочого простору блока піролізного реактора, температура нагріву корпусу залежить від термічних процесів в робочому просторі блока піролізного реактора та не підлягає корегуванню, що не забезпечує оптимального режиму просушки певного виду сировини. Крім того, розігрів корпусу гарячим повітрям здійснюється доволі нерівномірно, що пояснюється тим, що у зони входження повітря в робочий простір блока підсушування сировини розігрів корпусу (труби) більший, ніж у інших зонах. Крім того, сировина, що переміщується в трубі по шнековому конвеєру, підсушується нерівномірно внаслідок того, що контактує з зоною більшого термічного нагріву (з корпусом) та меншого термічного нагріву (шнек). Все це не сприяє ефективному підсушуванню сировини. Недоліком є те, що відома установка не забезпечує в повній мірі автономність процесів, що відбуваються в її блоках. Внаслідок того, що між блоками не передбачено ніяких пристроїв, чи конструктивних елементів, що запобігають змішуванню газоподібних середовищ в зонах з'єднання корпусів блоків, можливе проходження повітря та пари з блока підсушування сировини в блок піролізного реактора, а також вихід піролізних газів назовні через блок підсушування сировини і блок охолодження вуглецевого залишку. Таким чином може порушуватися чистота процесів в блоках установки та здійснюватися витік піролізних газів назовні, що негативно впливає на ефективність роботи установки. Недоліком є те, що відома установка не забезпечує отримання твердого вуглецевого залишку, як кінцевого продукту процесу переробки сировини, що готовий до пакування. Внаслідок того, що охолодження корпусу блока охолодження вуглецевого залишку атмосферним повітрям, що нагнітається вентилятором в робочий простір блока, є недостатнім для значного пониження температури твердої фракції переробки відходів, то на виході з блока охолодження вуглецевого залишку вона має залишкову високу температуру та потребує подальшого доведення до стану готовності до пакування та транспортування до споживача з використанням додаткових пристроїв чи використанням додаткового часу на охолодження. Це знижує ефективність роботи установки. Крім того, відома установка передбачає подачу в робочий простір блока охолодження вуглецевого залишку охолодженого повітря до 15°, що потребує використання в установці додаткових пристроїв для охолодження повітря, що використовується для охолодження, до необхідної температури, що також знижує ефективність роботи установки. Таким чином, відома шнекова піролізна установка по переробці твердих органовмісних відходів має недостатньо високу ефективність роботи. В основу корисної моделі поставлена задача створення шнекової піролізної установки для переробки твердих органовмісних відходів, в якій шляхом введення нових елементів, нових зв'язків між елементами та виконання елементів по-новому, забезпечується рівномірність процесу підсушування твердих органовмісних відходів та досягнення певного постійного термічного режиму підсушування, необхідного для конкретного виду сировини, здійснення процесу піролізу сировини по всій довжині піролізного реактора, забезпечення автономності процесів, що відбуваються в блоках установки, досягнення різкого охолодження твердого вуглецевого залишку, що веде до збільшення продуктивності всіх технологічних процесів переробки твердих органовмісних відходів, що визначає високу ефективну роботу установки. Поставлена задача вирішується тим, що в шнековій піролізній установці для переробки твердих органовмісних відходів, що містить з'єднані послідовно блок підсушування сировини, блок піролізного реактора, термоізольовані від зовнішнього середовища, і блок охолодження вуглецевого залишку, кожен з яких виконаний у вигляді труби з матеріалу з високою теплопровідністю, оснащеної внутрішнім подовжнім шнековим конвеєром, вбудованої в робочий простір, та виконана з можливістю подачі в робочий простір блока піролізного реактора несконденсованого піролізного газу, згідно з корисною моделлю, подовжні шнекові конвеєри блока підсушування сировини і блока піролізного реактора оснащені лопатками у вигляді перемичок, встановлених між вершинами шнекової поверхні, блок підсушування сировини, блок 2 UA 91835 U 5 10 15 20 25 30 35 40 45 50 55 60 піролізного реактора і блок охолодження вуглецевого залишку, відповідно, з'єднані шнековими живильниками у вигляді труб меншого діаметра з подовжнім шнековим конвеєром всередині, при цьому шнековий живильник, що з'єднує блок підсушування сировини з блоком піролізного реактора, виконаний термоізольованим від зовнішнього середовища, блок підсушування сировини виконаний з можливістю циркуляції у робочому просторі масляного наповнювача, а блок охолодження вуглецевого залишку виконаний з можливістю циркуляції води в його робочому просторі та додаткового її упорскування в робочий простір. Згідно з корисною моделлю подовжні шнекові конвеєри блока підсушування сировини і блока піролізного реактора оснащені лопатками у вигляді перемичок, встановлених між вершинами шнекової поверхні в кількості від 1 до 3 на один виток. Між сукупністю суттєвих ознак винаходу, що заявляється, і технічним результатом, що досягається, існує наступний причинно-наслідковий зв'язок. Оснащення подовжніх шнекових конвеєрів блока підсушування сировини і блока піролізного реактора лопатками у вигляді перемичок, встановлених між вершинами шнекової поверхні в кількості від 1 до 3 на один виток забезпечує здійснення активного перемішування сировини в блоках на етапах її підсушування та пролізу, що сприяє ефективному здійсненню цих процесів, а саме: дозволяє сировині рівномірно і швидко набути температурних показників, необхідних для підсушування, та розпочати процес піролізу без досушування в блоці піролізного реактора. Однак, при наявності лопаток на подовжньому шнеку більш ніж трьох на один виток буде негативно впливати на процес перемішування сировини внаслідок обмеження простору для руху фракцій сировини. З'єднання блока підсушування сировини, блока піролізного реактора і блока охолодження вуглецевого залишку, відповідно, шнековими живильниками у вигляді труб меншого діаметра з шнековим конвеєром всередині створюють умови для роботи всіх блоків установки без негативного впливу на роботу один одного. Встановлені між блоками шнекові живильники запобігають змішуванню газоподібних середовищ в зонах з'єднання корпусів блоків. Довжина труби шнекових живильників підбирається такою, щоб спротив її стінок створював у сировині, що подається, пробку, яка усуває проходження повітря та пари з блока підсушування сировини в блок піролізного реактора, а також вихід піролізних газів назовні через блок підсушування сировини і блок охолодження вуглецевого залишку. Таким чином не порушується чистота процесів в блоках установки, зберігається передбачений температурний режим і не здійснюється витік піролізних газів назовні. Виконання шнекового живильника з'єднання блока підсушування сировини з блоком піролізного реактора термоізольованим від зовнішнього середовища забезпечує підвищення продуктивності роботи піролізного реактора. Термоізолювання шнекового живильника з'єднання блока підсушування сировини з блоком піролізного реактора забезпечує збереження тепла підсушеної сировини. На виході з блока підсушування сировини продукт набуває певної температури і, просуваючись по термоізольованому від зовнішнього середовища шнековому живильнику до блока піролізного реактора, не втрачає своїх температурних показників. Висушена та добре розігріта сировина сприяє прискоренню початку процесу термічної деструкції сировини в блоці піролізного реактора. Виконання блока підсушування сировини з можливістю циркуляції у робочому просторі масляного наповнювача (при підігріві його продуктами горіння з блока піролізного реактора) забезпечує рівномірність процесу підсушування твердих органовмісних відходів у блоці підсушування сировини та дозволяє досягнути певного постійного термічного режиму підсушування, необхідного для конкретного виду сировини. Масляний наповнювач повністю заповнює робочий простір блока підсушування сировини. В процесі роботи установки він розігрівається димовими газами, які є продуктами процесу горіння, що відбуваються у робочому просторі блока піролізного реактора. Циркуляція масляного наповнювача здійснюється за допомогою масляного насосу. Таким чином, навколо корпусу (труби) блока підсушування сировини створюється середовище з однорідним по температурним показникам теплоносієм по всій довжині корпусу. При цьому збільшення чи зменшення цих показників можна корегувати, змінюючи потужність насосу, приводячи у відповідність режиму просушки різного виду сировини. Виконання блока охолодження вуглецевого залишку з можливістю циркуляції води в його робочому просторі та додатковому її вприскуванні в робочий простір дозволяє охолодити кінцевий продукт переробки твердих органовмісних відходів до стану, який дозволяє пакувати та транспортування до споживача. За рахунок великій ємності контуру трубопроводу вода в ньому при охолодженні вуглецевого залишку набуває температури 30-40 °C. Завдяки розпиленню води здійснюється додаткове охолодження вуглецевого залишку за рахунок 3 UA 91835 U 5 10 15 20 25 30 35 40 45 50 55 60 створення водяної сорочки. Подача в робочий простір блока охолодження вуглецевого залишку розпорошеної води сприяє миттєвому перетворенню її в пару, яка інтенсивно відбирає тепло від корпусу, що сприяє активації вуглецевого залишку, його різкому охолодженню. Таким чином, технічний результат полягає в забезпеченні високої ефективності роботи шнекової піролізної установки по переробці твердих органовмісних відходів, що заявляється. Крім цього забезпечується надійність установки та екологічна безпечність її роботи. Корисна модель пояснюється приведеними кресленнями, де фіг. 1 - схематичне зображення вигляду спереду шнекової піролізної установки для переробки твердих органовмісних відходів, фіг. 2 - схематичне зображення труби в зборі з шнековим конвеєром блока 1 підсушування сировини та блока 2 піролізного реактора. Шнекова піролізна установка по переробці твердих органовмісних відходів включає блок 1 підсушування сировини, блок 2 піролізного реактора і блок 3 охолодження вуглецевого залишку, кожен з яких виконаний у вигляді труби 4 з матеріалу з високою теплопровідністю, яка оснащена внутрішнім подовжнім шнековим конвеєром 5, та вбудована в робочий простір 6. При цьому робочі простори 6 блока 1 підсушування сировини та блока 2 піролізного реактора є термоізольованими від зовнішнього середовища, наприклад базальтовим утеплювачем. В рахунок того, що об'єм сировини після його піролізу значною мірою зменшується, то діаметр труби блока 3 охолодження вуглецевого залишку може бути меншим, ніж діаметри труб блока 1 підсушування сировини та блока 2 піролізного реактора. Поздовжні шнекові конвеєри 5 блока 1 підсушування сировини і блока 2 піролізного реактора оснащені лопатками 7 у вигляді перемичок, встановлених між вершинами шнекової поверхні переважно в кількості від 1 до 3 на один виток. Блок 1 підсушування сировини, блок 2 піролізного реактора і блок 3 охолодження вуглецевого залишку з'єднані послідовно шнековими живильниками 8 у вигляді труби меншого діаметра з подовжнім шнековим конвеєром всередині. Шнековий живильник 8, що з'єднує блок 1 підсушування сировини з блоком 2 піролізного реактора, також виконаний термоізольованим від зовнішнього середовища. Блок 1 підсушування сировини оснащений бункером 9 для загрузки сировини в установку. Робочий простір 6 блока 1 підсушування сировини заповнений масляним наповнювачем 10, який має змогу циркулювати по робочому просторі 6 за допомогою насосу 11. Робочий простір 6 блока 2 піролізного реактора обладнаний пальниками 12 для спалювання газу для утворення в робочому просторі 6 середовища високої температури, яка є необхідною для проходження процесу піролізу сировини всередині труби 4. Від труби 4 блока 2 піролізного реактора по всій її довжині відходять труби 13 відводу парогазової суміші, які об'єднані в одну магістральну трубу, що з'єднана з холодильником-конденсатором 14, який призначений для відділення з парогазової суміші рідкої фракції та несконденсованого піролізного газу, що в свою чергу підводиться до пальників 12. Робочий просторі 6 блока 2 піролізного реактора має вихід назовні продуктів горіння горючих газів у вигляді вихлопної труби 15, яка має термічний контакт з масляним наповнювачем 10 блока 1 підсушування сировини. Робочий простір 6 блока 3 охолодження вуглецевого залишку оснащений трубопроводом замкнутого контуру для примусової циркуляції води (з об'ємом до 5 куб.м), в який вмонтовані форсунки 16 для додаткового упорскування води в його робочий простір 6 та який оснащений каналом 17 відводу водяної пари. Для виводу вуглецевого залишку з установки блок 3 охолодження вуглецевого залишку має зону 18 вивантаження. Для контролю температурного режиму в робочих просторах 6 блока 1 підсушування сировини та блока 2 піролізного реактора вмонтовані термопари 18. Шнекова піролізна установки по переробці твердих органовмісних відходів працює таким чином. Через бункер 9 блока 1 підсушування сировини подрібнена сировина безпосередньо потрапляє всередину труби 4 та за допомогою внутрішнього подовжнього шнекового конвеєра 5 переміщується до шнекового живильника 8. За час проходження сировини по шнековому конвеєру 5 сировина активно перемішується за допомогою лопаток 7, підсушується до температури 150-180 °C. Нагрівання сировини здійснюється за допомогою передачі тепла стінці труби 4 від масляного наповнювача 10 (технічного масла), що заповнює робочий простір 6. Масляній наповнювач 10 в розігрітому вигляді циркулює в робочому просторі 6 блока 1 підсушування сировини за допомогою насосу 11. З блока 1 підсушування сировини сировина потрапляє в шнековий живильник 8 з'єднання блока 1 підсушування сировини з блоком 2 піролізного реактора та, зберігаючи свої температурні показники, просувається до наступного блока. За рахунок того, що діаметр труби шнекового живильника 8 менший, ніж діаметр труби попереднього блока, сировина, що подається, ущільнюється та утворює пробку, яка усуває проходження повітря та пари з блока 1 підсушування сировини в блок 2 піролізного реактора, а також усуває вихід піролізних газів назовні через блок 1 підсушування сировини. Далі з 4 UA 91835 U 5 10 15 20 25 30 35 40 шнекового живильника 8 підсушена сировина надходить на шнековій конвеєр 5 блока 2 піролізного реактора, де вона активно перемішується за допомогою лопаток 7 та безпосередньо піддається піролізу. За час проходження термічної обробки сировини в блоці 2 піролізного реактора відбувається перетворення її в деревне вугілля з виділенням парогазової суміші. Завдяки підсушеній та нагрітій сировині процес піролізу бурхливо починається вже у самому початковому відділі блока 2 піролізного реактора, підвищуючи його продуктивність 30-40 %. Парогазова суміш відводиться від сировини, що підлягає піролізу, через труби 13 відводу парогазової суміші, які об'єднані в одну магістральну трубу, що з'єднана з холодильникомконденсатором 14. В ньому здійснюється відділення з парогазової суміші рідкої фракції та несконденсованого горючого піролізного газу, який підводиться до пальників 12, що встановлені в робочому просторі 6 блока 2 піролізного реактора. При первинному запуску блока 2 піролізного реактора пальника 12 працюють на природному газі "ПРОПАН", а в подальшому вони перемикаються на несконденсований горючий піролізний газ, що виробляє установка. Продукти горіння горючих газів відходять назовні через вихлопну трубу 15, підігріваючи при цьому масляний наповнювач 10 блока 1 підсушування сировини. Деревне вугілля з блока 2 піролізного реактора, розігрівшись до 350 °C, потрапляє до шнекового живильника 8, який поєднує блок 2 піролізного реактора і блок 3 охолодження вуглецевого залишку. В ньому також здійснюється ущільнення деревного вугілля з утворенням пробки, яка перешкоджає проникненню піролізного газу в блок 3 охолодження вуглецевого залишку. З шнекового живильника 8 деревне вугілля потрапляє в блок 3 охолодження вуглецевого залишку. Просуваючись по шнековому конвеєру 5 блока 3 охолодження вуглецевого залишку, воно охолоджується за рахунок охолодження труби 4 водою. Вода подається у трубопровід замкнутого контуру для примусової циркуляції води в робочому просторі 6 блока 3 охолодження вуглецевого залишку. За рахунок великій ємності контуру трубопроводу вода в ньому при охолодженні вуглецевого залишку набуває температури 30-40 °C. Завдяки розпиленню води форсунками 16, встановленими в робочому просторі 6 блока 3, при створенні в ньому водяної сорочки, здійснюється додаткове охолодження вуглецевого залишку. Подача в робочий простір 6 блока 3 охолодження вуглецевого залишку розпорошеної води сприяє миттєвому перетворенню її в пару, яка інтенсивно відбирає тепло від корпусу, що сприяє активації вуглецевого залишку, його різкому охолодженню та знищенню залишків запаху. Пара з робочого простору 6 блока 3 охолодження вуглецевого залишку виводиться в атмосферу через канал 17 відводу водяної пари. Вуглецевий залишок, що вивантажується з блока 3 охолодження вуглецевого залишку у зоні 18 вивантаження має температуру 30-40 °C, яка дозволяє його пакувати та транспортувати до споживача, як кінцевий продукт переробки твердих органовмісних відходів. За допомогою термопар 19, що вмонтовані в робочий простір 6 блока 1 підсушування сировини та блока 2 піролізного реактора здійснюється контроль температурного режиму цих блоків. Шнекова піролізна установки по переробці твердих органовмісних відходів, що заявляється, може бути виготовлена з використанням відомих деталей та устаткування з відомих матеріалів, що підтверджує промислову придатність об'єкта. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 55 60 1. Шнекова піролізна установка для переробки твердих органовмісних відходів, що містить з'єднані послідовно блок підсушування сировини, блок піролізного реактора, термоізольовані від зовнішнього середовища, і блок охолодження вуглецевого залишку, кожен з яких виконаний у вигляді труби з матеріалу з високою теплопровідністю, оснащеної внутрішнім подовжнім шнековим конвеєром, вбудованої в робочий простір, та виконана з можливістю подачі в робочий простір блока піролізного реактора несконденсованого піролізного газу, яка відрізняється тим, що подовжні шнекові конвеєри блока підсушування сировини і блока піролізного реактора оснащені лопатками у вигляді перемичок, встановлених між вершинами шнекової поверхні, блок підсушування сировини, блок піролізного реактора і блок охолодження вуглецевого залишку, відповідно, з'єднані шнековими живильниками у вигляді труб меншого діаметра з шнековим конвеєром всередині, при цьому шнековий живильник, що з'єднує блок підсушування сировини з блоком піролізного реактора, виконаний термоізольованим від зовнішнього середовища, блок підсушування сировини виконаний з можливістю циркуляції у робочому просторі масляного наповнювача, а блок охолодження вуглецевого залишку виконаний з можливістю циркуляції води в його робочому просторі та додаткового її упорскування в робочий простір. 2. Шнекова піролізна установка для переробки твердих органовмісних відходів за п. 1, яка 5 UA 91835 U відрізняється тим, що подовжні шнекові конвеєри блока підсушування сировини і блока піролізного реактора оснащені лопатками у вигляді перемичок, встановлених між вершинами шнекової поверхні в кількості від 1 до 3 на один виток. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C10B 53/00, C10B 57/10, C10B 53/02, C10B 47/00

Мітки: піролізна, шнекова, відходів, переробці, установка, органовмісних, твердих

Код посилання

<a href="https://ua.patents.su/8-91835-shnekova-pirolizna-ustanovka-po-pererobci-tverdikh-organovmisnikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Шнекова піролізна установка по переробці твердих органовмісних відходів</a>

Попередній патент: Спосіб транспортування хурми або королька

Наступний патент: Автомобільна шина

Випадковий патент: Пічний нагрівач