Каркас тепловидільної збірки ядерного реактора, спосіб виготовлення каркаса з паливними елементами та тепловидільна збірка ядерного реактора (варіанти)

Номер патенту: 93369

Опубліковано: 10.02.2011

Автори: Альошин Юрій, Сперроу Джеймс А., Кребтрі Гері К.

Формула / Реферат

1. Каркас тепловидільної збірки ядерного реактора, який відрізняється тим, що він містить:

головку;

хвостовик;

набір достатньо довгих трубок напрямних каналів, розташованих в осьовому напрямку, причому ці трубки розташовані на певній відстані одна від одної, паралельні одна одній і тягнуться в осьовому напрямку від головки до хвостовика;

набір дистанціонуючих решіток, розташованих послідовно одна за одною між головкою і хвостовиком, до яких кріпляться трубки напрямних каналів і які розташовані на заданих рівнях по осі збірки між головкою і хвостовиком;

і розташовану знизу кінцеву заглушку напрямного каналу, що тягнеться по осі від хвостовика у напрямку головки і що закінчується в місці з'єднання з нижнім кінцем однієї з трубок з набору трубок напрямного каналу над самими нижніми дистанціонуючими решітками з набору дистанціонуючих решіток.

2. Каркас тепловидільної збірки за п. 1, який відрізняється тим, що дистанціонуючі решітки кріпляться механічно до трубок напрямних каналів.

3. Каркас тепловидільної збірки за п. 2, який відрізняється тим, що вищезгадане механічне кріплення є пресовою посадкою.

4. Каркас тепловидільної збірки за п. 1, який відрізняється тим, що нижня кінцева заглушка напрямного каналу має виток у верхньому торці напроти з'єднання з самою нижньою частиною трубки з набору трубок напрямних каналів, причому виточка у верхньому торці заглушки напрямного каналу має зовнішній або внутрішній контур для механічного зчеплення і, крім того, до складу кінцевої заглушки входить амортизатор, зовнішній діаметр якого точно підігнаний до внутрішнього діаметра трубки напрямного каналу, причому амортизатор має виступаючу нижню частину із зовнішнім або внутрішнім контуром механічного зчеплення, який зв'язаний з контуром механічного зчеплення на виточці у верхньому торці кінцевої заглушки напрямного каналу.

5. Каркас тепловидільної збірки ядерного реактора за п. 4, який відрізняється тим, що механічно стикувальний контур є різьбовим з'єднанням.

6. Каркас тепловидільної збірки ядерного реактора за п. 4, який відрізняється тим, що виточка у верхньому торці кінцевої заглушки напрямного каналу має внутрішній контур механічного сполучення.

7. Каркас тепловидільної збірки ядерного реактора за п. 4, який відрізняється тим, що демпфер є демпферною кінцевою заглушкою, яка має внизу виступаючу частину.

8. Каркас тепловидільної збірки ядерного реактора за п. 4, який відрізняється тим, що кінцева заглушка напрямного каналу має отвір, який проходить від зовнішньої поверхні кінцевої заглушки напрямного каналу до виточки у верхньому торці кінцевої заглушки напрямного каналу на рівні, близькому до місця посадки нижнього подовженого кінця демпфера.

9. Каркас тепловидільної збірки ядерного реактора за п. 4, який відрізняється тим, що торцева ділянка нижнього подовженого кінця демпфера є напрямним виступом з гладкою поверхнею, який захищає контур механічного з'єднання під час введення нижнього подовженого кінця демпфера у виточку на верхньому торці кінцевої заглушки.

10. Каркас тепловидільної збірки ядерного реактора за п. 7, який відрізняється тим, що демпферна кінцева заглушка має на верхній поверхні зовнішній або внутрішній гранований контур, пристосований для введення торцевого ключа, що має відповідно внутрішній або зовнішній гранований контур, так що такий ключ можна вставити в контур на торцевій заглушці демпфера і шляхом провертання ввести в зчеплення узгоджені між собою контури на нижньому подовженому кінці демпферної кінцевої заглушки і на виточці кінцевої заглушки напрямного каналу.

11. Спосіб виготовлення каркаса з паливними елементами, що містить головку, хвостовик, набір достатньо довгих трубок напрямних каналів, витягнутих уздовж осі, причому ці трубки розташовані на певній відстані одна від одної, паралельні одна одній і тягнуться в осьовому напрямку від головки до хвостовика, набір дистанціонуючих решіток, розташованих послідовно одна за одною між головкою і хвостовиком, до яких кріпляться трубки напрямних каналів на певній відстані одна від одної і паралельно одна одній і які розташовані на заданих рівнях уздовж осі збірки між головкою і хвостовиком, і розташовану знизу кінцеву заглушку напрямного каналу, що тягнеться уздовж осі від хвостовика у напрямку головки і що закінчується в місці з'єднання з нижнім кінцем однієї з трубок з набору трубок напрямного каналу, в якому передбачено виточку у верхньому торці нижньої кінцевої заглушки напрямного каналу напроти з'єднання з нижнім кінцем трубки з набору трубок напрямних каналів, причому виточка у верхньому торці заглушки напрямного каналу має зовнішній або внутрішній контур для механічного зчеплення і, крім того, до складу кінцевої заглушки входить демпфер, зовнішній діаметр якого точно підігнаний до внутрішнього діаметра трубки напрямного каналу, причому демпфер має виступаючу нижню частину з зовнішнім або внутрішнім контуром механічного зчеплення, який відповідає контуру механічного зчеплення на виточці у верхньому торці кінцевої заглушки напрямного каналу, який відрізняється тим, що він включає наступні стадії :

- встановлення набору компонентів, що містять головку, хвостовик, трубки напрямних каналів з приєднаною нижньою заглушкою напрямного каналу і дистанціонуючих решіток, в технологічному затискному пристосуванні, яке фіксує в заданому положенні кожен з названих компонентів в структурі каркаса тепловидільної збірки ядерного реактора;

- приєднання хвостовика до нижньої кінцевої заглушки напрямного каналу;

- установлення верстата опресовування через верхній отвір трубки напрямного каналу;

- переміщення верстата опресовування уздовж трубки напрямного каналу до рівня самих нижніх решіток зі всього набору решіток до місця вище за рівень кінцевої заглушки напрямного каналу;

- розтиснення головки верстата опресовування в боки для пресової посадки трубки напрямного каналу на самих нижніх решітках;

- видалення верстата опресовування з трубки напрямного каналу;

- введення демпфера в трубку напрямного каналу;

- провертання демпфера з метою введення в зчеплення відповідних один одному контурів у виточці кінцевої заглушки напрямного каналу і на нижньому подовженому кінці демпферної кінцевої заглушки;

- введення верстата опресовування в трубку напрямного каналу;

- розтиснення в боки головки верстата опресовування для пресової посадки демпфера в нижній частині трубки напрямного каналу і посадки напрямної трубки на всіх дистанціонуючих решітках, розміщених вище за самі нижні грати;

- видалення верстата опресовування з трубки напрямного каналу;

- витягання змонтованих таким чином компонент із затискного пристосування.

12. Спосіб виготовлення каркаса для паливних елементів за п. 11, який відрізняється тим, що стадія приєднання хвостовика до нижньої кінцевої заглушки напрямного каналу включає прикріплення хвостовика до нижньої кінцевої заглушки напрямного каналу за допомогою стандартного болта, спеціально виготовленого для кріплення напрямних каналів.

13. Спосіб виготовлення каркаса для паливних елементів за п. 12, який відрізняється тим, що демпфер в нижній частині має торцеву заглушку з виступаючою нижньою частиною, і тим, що стадія збирання включає повернення торцевої заглушки демпфера з метою введення в зачеплення контурних поверхонь у виточці кінцевої заглушки каналу і на нижній частині демпферної торцевої заглушки.

14. Спосіб виготовлення каркаса для паливних елементів за п. 13, який відрізняється тим, що демпферна торцева заглушка має на верхній поверхні контурну вирізку і стадія повернення демпфера включає вставлення в контурну вирізку на верхній поверхні торцевої заглушки демпфера торцевого ключа, гранована поверхня якого відповідає контурній вирізці на верхній поверхні торцевої заглушки демпфера, і використання цього ключа для вгвинчування і затягування торцевої заглушки демпфера у виточку кінцевої заглушки напрямного каналу.

15. Спосіб виготовлення каркаса для паливних елементів за п. 11, який відрізняється тим, що він включає стадію контролю посадки демпферної торцевої заглушки у виточку кінцевої заглушки напрямного каналу з використанням оглядового отвору в стінці кінцевої заглушки напрямного каналу.

16. Тепловидільна збірка ядерного реактора, що включає каркас тепловидільної збірки за п. 1, та містить, крім того, набір довгих паливних стрижнів, підтримуваних за допомогою набору вищезазначених дистанціонуючих решіток серед трубок напрямних каналів на певній відстані один від одного і паралельно один одному, яка відрізняється тим, що зовнішній діаметр кінцевої заглушки напрямного каналу тільки незначно більший діаметра паливних стрижнів на рівні по осі збірки, де проводиться ультразвукове обстеження паливних стрижнів, і на значній ділянці кінцевої заглушки, що забезпечує необхідну величину зазору для введення достатньо жорсткого ультразвукового зонда між рядами трубок тепловидільної збірки.

17. Тепловидільна збірка ядерного реактора, яка відрізняється тим, що вона містить:

головку:

хвостовик;

набір достатньо довгих трубок напрямних каналів розташованих в осьовому напрямі, причому ці трубки розташовані на певній відстані одна від одної, паралельні одна одній і тягнуться в осьовому напрямі від головки до хвостовика;

набір дистанціонуючих решіток, розташованих послідовно одна за одною між головкою і хвостовиком, до яких кріпляться трубки напрямних каналів і які розташовані на заданих рівнях по осі збірки між головкою і хвостовиком;

і розташовану знизу кінцеву заглушку напрямного каналу, що тягнеться по осі від хвостовика у напрямку головки і що закінчується в місці з'єднання з нижнім кінцем однієї з трубок з набору трубок напрямного каналу;

і демпфер, зовнішній діаметр якого точно підігнаний до внутрішнього діаметра трубки напрямного каналу, причому демпфер має виступаючу нижню частину із зовнішнім або внутрішнім контуром механічного зчеплення, який зв'язаний з контуром механічного зчеплення на виточці у верхньому торці кінцевої заглушки напрямного каналу.

18. Тепловидільна збірка ядерного реактора за п. 17, яка відрізняється тим, що в стінці кінцевої заглушки напрямного каналу на рівні, близькому до місця посадки кінцевої ділянки торцевої заглушки демпфера, є оглядове віконце, яке дозволяє вести спостереження за нижньою частиною подовженого кінця демпфера.

Текст

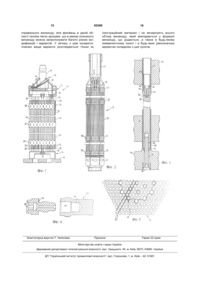

1. Каркас тепловидільної збірки ядерного реактора, який відрізняється тим, що він містить: головку; хвостовик; набір достатньо довгих трубок напрямних каналів, розташованих в осьовому напрямку, причому ці трубки розташовані на певній відстані одна від одної, паралельні одна одній і тягнуться в осьовому напрямку від головки до хвостовика; набір дистанціонуючих решіток, розташованих послідовно одна за одною між головкою і хвостовиком, до яких кріпляться трубки напрямних каналів і які розташовані на заданих рівнях по осі збірки між головкою і хвостовиком; і розташовану знизу кінцеву заглушку напрямного каналу, що тягнеться по осі від хвостовика у напрямку головки і що закінчується в місці з'єднання з нижнім кінцем однієї з трубок з набору трубок напрямного каналу над самими нижніми дистанціонуючими решітками з набору дистанціонуючих решіток. 2. Каркас тепловидільної збірки за п.1, який відрізняється тим, що дистанціонуючі решітки кріпляться механічно до трубок напрямних каналів. 3. Каркас тепловидільної збірки за п.2, який відрізняється тим, що вищезгадане механічне кріплення є пресовою посадкою. 4. Каркас тепловидільної збірки за п.1, який відрізняється тим, що нижня кінцева заглушка напрямного каналу має виток у верхньому торці напроти 2 (19) 1 3 ня ввести в зчеплення узгоджені між собою контури на нижньому подовженому кінці демпферної кінцевої заглушки і на виточці кінцевої заглушки напрямного каналу. 11. Спосіб виготовлення каркаса з паливними елементами, що містить головку, хвостовик, набір достатньо довгих трубок напрямних каналів, витягнутих уздовж осі, причому ці трубки розташовані на певній відстані одна від одної, паралельні одна одній і тягнуться в осьовому напрямку від головки до хвостовика, набір дистанціонуючих решіток, розташованих послідовно одна за одною між головкою і хвостовиком, до яких кріпляться трубки напрямних каналів на певній відстані одна від одної і паралельно одна одній і які розташовані на заданих рівнях уздовж осі збірки між головкою і хвостовиком, і розташовану знизу кінцеву заглушку напрямного каналу, що тягнеться уздовж осі від хвостовика у напрямку головки і що закінчується в місці з'єднання з нижнім кінцем однієї з трубок з набору трубок напрямного каналу, в якому передбачено виточку у верхньому торці нижньої кінцевої заглушки напрямного каналу напроти з'єднання з нижнім кінцем трубки з набору трубок напрямних каналів, причому виточка у верхньому торці заглушки напрямного каналу має зовнішній або внутрішній контур для механічного зчеплення і, крім того, до складу кінцевої заглушки входить демпфер, зовнішній діаметр якого точно підігнаний до внутрішнього діаметра трубки напрямного каналу, причому демпфер має виступаючу нижню частину з зовнішнім або внутрішнім контуром механічного зчеплення, який відповідає контуру механічного зчеплення на виточці у верхньому торці кінцевої заглушки напрямного каналу, який відрізняється тим, що він включає наступні стадії : - встановлення набору компонентів, що містять головку, хвостовик, трубки напрямних каналів з приєднаною нижньою заглушкою напрямного каналу і дистанціонуючих решіток, в технологічному затискному пристосуванні, яке фіксує в заданому положенні кожен з названих компонентів в структурі каркаса тепловидільної збірки ядерного реактора; - приєднання хвостовика до нижньої кінцевої заглушки напрямного каналу; - установлення верстата опресовування через верхній отвір трубки напрямного каналу; - переміщення верстата опресовування уздовж трубки напрямного каналу до рівня самих нижніх решіток зі всього набору решіток до місця вище за рівень кінцевої заглушки напрямного каналу; - розтиснення головки верстата опресовування в боки для пресової посадки трубки напрямного каналу на самих нижніх решітках; - видалення верстата опресовування з трубки напрямного каналу; - введення демпфера в трубку напрямного каналу; - провертання демпфера з метою введення в зчеплення відповідних один одному контурів у виточці кінцевої заглушки напрямного каналу і на нижньому подовженому кінці демпферної кінцевої заглушки; - введення верстата опресовування в трубку напрямного каналу; 93369 4 - розтиснення в боки головки верстата опресовування для пресової посадки демпфера в нижній частині трубки напрямного каналу і посадки напрямної трубки на всіх дистанціонуючих решітках, розміщених вище за самі нижні грати; - видалення верстата опресовування з трубки напрямного каналу; - витягання змонтованих таким чином компонент із затискного пристосування. 12. Спосіб виготовлення каркаса для паливних елементів за п.11, який відрізняється тим, що стадія приєднання хвостовика до нижньої кінцевої заглушки напрямного каналу включає прикріплення хвостовика до нижньої кінцевої заглушки напрямного каналу за допомогою стандартного болта, спеціально виготовленого для кріплення напрямних каналів. 13. Спосіб виготовлення каркаса для паливних елементів за п.12, який відрізняється тим, що демпфер в нижній частині має торцеву заглушку з виступаючою нижньою частиною, і тим, що стадія збирання включає повернення торцевої заглушки демпфера з метою введення в зачеплення контурних поверхонь у виточці кінцевої заглушки каналу і на нижній частині демпферної торцевої заглушки. 14. Спосіб виготовлення каркаса для паливних елементів за п.13, який відрізняється тим, що демпферна торцева заглушка має на верхній поверхні контурну вирізку і стадія повернення демпфера включає вставлення в контурну вирізку на верхній поверхні торцевої заглушки демпфера торцевого ключа, гранована поверхня якого відповідає контурній вирізці на верхній поверхні торцевої заглушки демпфера, і використання цього ключа для вгвинчування і затягування торцевої заглушки демпфера у виточку кінцевої заглушки напрямного каналу. 15. Спосіб виготовлення каркаса для паливних елементів за п.11, який відрізняється тим, що він включає стадію контролю посадки демпферної торцевої заглушки у виточку кінцевої заглушки напрямного каналу з використанням оглядового отвору в стінці кінцевої заглушки напрямного каналу. 16. Тепловидільна збірка ядерного реактора, що включає каркас тепловидільної збірки за п.1, та містить, крім того, набір довгих паливних стрижнів, підтримуваних за допомогою набору вищезазначених дистанціонуючих решіток серед трубок напрямних каналів на певній відстані один від одного і паралельно один одному, яка відрізняється тим, що зовнішній діаметр кінцевої заглушки напрямного каналу тільки незначно більший діаметра паливних стрижнів на рівні по осі збірки, де проводиться ультразвукове обстеження паливних стрижнів, і на значній ділянці кінцевої заглушки, що забезпечує необхідну величину зазору для введення достатньо жорсткого ультразвукового зонда між рядами трубок тепловидільної збірки. 17. Тепловидільна збірка ядерного реактора, яка відрізняється тим, що вона містить: головку: хвостовик; набір достатньо довгих трубок напрямних каналів розташованих в осьовому напрямі, причому ці 5 93369 6 трубки розташовані на певній відстані одна від одної, паралельні одна одній і тягнуться в осьовому напрямі від головки до хвостовика; набір дистанціонуючих решіток, розташованих послідовно одна за одною між головкою і хвостовиком, до яких кріпляться трубки напрямних каналів і які розташовані на заданих рівнях по осі збірки між головкою і хвостовиком; і розташовану знизу кінцеву заглушку напрямного каналу, що тягнеться по осі від хвостовика у напрямку головки і що закінчується в місці з'єднання з нижнім кінцем однієї з трубок з набору трубок напрямного каналу; і демпфер, зовнішній діаметр якого точно підігнаний до внутрішнього діаметра трубки напрямного каналу, причому демпфер має виступаючу нижню частину із зовнішнім або внутрішнім контуром механічного зчеплення, який зв'язаний з контуром механічного зчеплення на виточці у верхньому торці кінцевої заглушки напрямного каналу. 18. Тепловидільна збірка ядерного реактора за п.17, яка відрізняється тим, що в стінці кінцевої заглушки напрямного каналу на рівні, близькому до місця посадки кінцевої ділянки торцевої заглушки демпфера, є оглядове віконце, яке дозволяє вести спостереження за нижньою частиною подовженого кінця демпфера. В цілому цей винахід відноситься до тепловидільних збірок для ядерних реакторів, а точніше до конструкції напрямних каналів для регулюючих стрижнів, які використовуються в тепловидільних збірках для ядерних реакторів. Матеріали, використані при експертизі заявки. В ядерних реакторах, розроблених в колишньому Радянському Союзі, активна зона реактора складається з великої кількості тепловидільних збірок витягнутої форми, кожна з яких включає набір паливних стрижнів, організованих в гексагональную структуру з допомогою, розташованих уздовж паливних стрижнів решіток, які кріпляться до напрямних трубок для регулюючих стрижнів, виготовлених із нержавіючої сталі. Напрямні канали для регулюючих стрижнів з неіржавіючої сталі виступають над кінцями і нижче за кінці паливних стрижнів і прикріплені до головки і хвостику збірки, відповідно. Тепловидільні збірки в корпусі ядерного реактора розміщують так, що хвостовик збірки покоїться на нижній опорній плиті активної зони, а верхня опорна плита активної зони покоїться на головках тепловидільних збірокок. Відповідно до радянських розробок головки тепловидільних збірок нез’ємно кріпляться до каналів для регулюючих стрижнів з неіржавіючої сталі. Такі складні головки і хвостовики виконують декілька функцій. По-перше, вони дозволяють розміщувати збірку з пучка регулюючих стрижнів (СПРС) в заданому положенні (у напрямних каналах для регулюючих стрижнів) в межах активної зони, так що СПРС займає фіксоване положення по відношенню до верхньої опорної плити активної зони. СПРС дозволяє переміщати регулюючі стрижні, які вставляються в тепловидільну збірку, у вигляді пучка або пакету. У хвостовиках радянської конструкції використовуються також пружини для гасіння швидкості регулюючих стрижнів, коли стрижні СПРС скидаються в активну зону ядерного реактора під час аварійного відключення. Головка забезпечує також підпружунювання для підтримки внутрішньокорпу сних пристроїв. Верхня плита опорної зони, розміщена на головках, стискає пружину головки. У головках радянської конструкції передбачений також захист регулюючих стрижнів при видаленні тепловидільної збірки з корпусу ядерного реактору. У таких умовах СПРС знаходиться на рівні верхнього краю головки або нижче за нього. Також слід відзначити, що головки радянської конструкції дозволяють маніпулювати з тепловидільною збіркою, коли вона вийнята з активної зони реактора, шляхом подання зусилля на регулюючі стрижні через головку. Таким чином, головка в радянській конструкції виготовлена так, що вона може функціонувати в двох станах - вільному і стислому. Тепловидільні збірки радянської конструкції з трубками для напрямних каналів з нержавіючої сталі встановлюються на свої місця і їх положення по відношенню до внутрішнього простору корпусу ядерного реактора залишається незмінним. Зусилля, що розвивається пружинами, достатнє для того, щоб головки могли підтримувати внутрішньокорпусні пристрої, причому підпружнювання і положення СПРС залишаються незмінними, так що всі функції підтримуються в стаціонарному стані. У зв’язку з цим в головці передбачені вбудовані базові параметри, і внутрішньокорпусні пристрої розробляються з урахуванням цих параметрів. Напрямні канали, що використовувалися в Радянському Союзі, із нержавіючої сталі, дають вищу вартість реактивності реактора на таких тепловидільних збірках у зв’язку з чималим перетином захвату нейтронів такими каналами, тобто, рівнем поглинання нейтронів, до того ж, канали з нержавіючої сталі достатньо складно закріплювати на решітках тепловидільної збірки. У тепловидільних збірках, розроблених в інших країнах, для виготовлення напрямних каналів використовується циркалой, що дає меншу вартість реактивності реактора. Проте коефіцієнт теплового розширення для циркалоя відрізняється від цієї величини для елементів корпусу ядерного реактора, виготовлених з 7 нержавіючої сталі, до того ж конструктивні розміри виробів з циркалоя збільшуються при опромінюванні. Головки, що розширюються, і хвостовики, в конструкції яких враховані такі зміни розмірів різних компонентів реактора, описані, наприклад, в патентах США №№4534933, 4687619, 4702882 і 4986959. Проте такі головки і хвостовики використовуються в реакторах, в яких верхня опорна плита активної зони покоїться на опорі у формі кільцевого виступу в корпусі ядерного реактора. У реакторах же радянського типу опорна плита активної зони покоїться на головках тепловидільних збірках і підтримується цими головками. Як згадувалося вище, головка тепловидільної збірки радянської конструкції нерозбірно з’єднана з трубками напрямних каналів збірки. У вищезазначених патентах описані знімні головки, а в патенті США №5479464 така технологія пропонується для застосування знімних головок в реакторах радянського типу. Проте заміна нержавіючої сталі, на циркалой в деяких компонентах тепловидільного складання, наприклад, в трубках напрямних каналів, в яких переміщаються регулюючі стрижні, потребує додаткових модифікацій для забезпечення гарантії того, що ударні навантаження, яким піддаються тепловидільні збірки, поглинатимуться без пошкодження складання або інших компонентів активної зони. Так, наприклад, в реакторі радянської розробки типу ВВЕР 1000 при аварійному скиданні регулюючих стрижнів вони вільно падають і співударяються з головкою тепловидільної збірки на дуже великій швидкості. Демпфер або інший гідравлічний механічний пристрій, здатний звести до мінімуму великі зусилля, що розвиваються при таких ударах, в цій конструкції тепловидільних збірки не передбачені. У пристрої, описаному в патенті США №5479464, для часткового поглинання згаданого ударного навантаження використовуються пружини. Бажані, проте, додаткові засоби для поглинання ударних навантажень, як від падаючого вантажу, так на сам падаючий вантаж. В стандартній конструкції тепловидільної збірки західного зразка, приблизно за два фути (61см) до повного занурення регулюючих стрижнів в тепловидільну збірку, кінчики регулюючих стрижнів входять відрізок трубки напрямного каналу, який має менший діаметр і носить назву демпфера. Внутрішній діаметр такого демпфера приблизно на 1мм більше діаметра графітового стрижня. У цій точці швидкої зупинки реактора регулюючі стрижні рухаються дуже швидко, і великий об’єм води в демпфері швидко виштовхується вгору мимо падаючих регулюючих стрижнів, звільняючи для них місце в демпфері. Цей процес приводить до швидкого гасіння швидкості падіння регулюючих стрижнів, а отже до зниження швидкості пучка регулюючих стрижнів у момент їх удару з з’єднувальною платою нагорі головки тепловидільної збірки. У стандартних тепловидільних збірках в реакторі типу ВВЕР 1000 демпфер відсутній, тому пучок регулюючих стрижнів співударяється з головкою при значно більшій швидкості. Кінетична енергія рівна половині маси помноженої на квад 93369 8 рат швидкості, тому при швидкості у момент зіткнення на реакторі ВВЕР 1000 в чотири рази більшої швидкості зіткнення на стандартному західному ядерному реакторі, на якому використовується вода під тиском, сумарна енергія, що поглинається при зіткненні на реакторі ВВЕР 1000 буде в шістнадцять разів більше. Для поглинання цієї енергії була запропонована нова, така, що поглинає енергію головка тепловидільної збірки, яка описана в патенті США №6738447. Така головка, що поглинає енергію, дає гарантію того, що ударне навантаження, очікуване під час швидкої зупинки ядерного реактора, поглинатиметься без пошкодження головки, тепловидільної збірки і/або пучка регулюючих стрижнів. Відзначимо, що таке конструктивне рішення можна застосувати також для вирішення проблеми, пов’язаної із збільшенням розмір, циркалоєвих компонентів тепловидільної збірки, при розміщенні верхньої опорної плити активної зони у фіксованому положенні. Недавно на блоці 1 і блоці 2 ядерних станції Temelin, структура яких відповідає реактору ВВЕР 1000, виникли певні проблеми, пов’язані з неповним зануренням регулюючих стрижнів, що підняло питання про безпеку експлуатації таких атомних електростанцій, у зв’язку з викладеним, є необхідність в подальшому удосконалень; конструкції тепловидільної збірки типу ВВЕР 1000 з метою рішення проблеми неповного занурення регулюючих стрижнів при використанні трубок напрямних каналів для регулюючих стрижнів, армованих циркалоєм. Викладеним вище вимогам задовольняє нова конструкція тепловидільної збірки для ядерного реактора, яка включає головку, хвостовик і набір довгих трубок напрямного каналу розташованих в осьовому напрямі. Набір паралельних трубок напрямних каналів розташовується в осьовому напрямі між головкою і хвостовиком. Ряд дистанціонуючих решіток, які розміщуються послідовно на певній відстані один за одним між головкою і хвостовиком, забезпечує кріплення трубок напрямних каналів в такому паралельному розташуванні на певних рівнях між головкою і хвостовиком. Нижня частина кінцевої заглушки напрямного каналу тягнеться в осьовому напрямі від хвостовика у бік головки і закінчується в місці з’єднання з нижнім кінцем відповідної трубки напрямного каналу. Своїм нижнім торцем нижня кінцева заглушка трубки напрямного каналу прикріпляється до хвостовика. У одному з переважних варіантів здійснення винаходу, в нижню частину трубки напрямного каналу вставляють демпфер, зовнішній діаметр якого точне підігнаний до внутрішнього діаметра трубки напрямного каналу. Демпфер на нижньому кінці має виступ із зовнішнім або внутрішнім контуром для механічного з’єднання, який відповідає зовнішньому або внутрішньому контуру для механічного з’єднання на верхньому торці нижньої кінцевої заглушки напрямного каналу; за допомогою цього виступу демпфер кріпиться до заглушки напрямного каналу за допомогою механічно взаємозв’язаних контурів. Бажано, щоб нижня кінцева заглушка напрямного каналу мала отвір в боковій поверхні на рівні близькому до нижньої точки виступу демпфера, яке дає можливість спостерігати 9 за просуванням кінцевої частини виступу демпфера і переконатися в правильності посадки демпфера у витку в верхньому торці заглушки напрямного каналу. У одному з переважних варіантів здійснення винаходу нижня кінцева заглушка напрямного каналу тягнеться в осьовому напрямі від хвостовика у бік головки і закінчується в місці з’єднання з нижнім краєм трубки напрямного каналу над самими нижніми дистанціонуючими решітками. Бажано, щоб, на тому рівні по осі тепловидільної збірки, де виробляється ультразвукове обстеження паливних стрижнів, зовнішній діаметр нижньої кінцевої заглушки напрямного каналу трохи відрізнявся від діаметра топливних стрижнів для отримання розмірів зазору, потрібних для введення достатньо жорсткого ультразвукового зонда в просвіт між рядами тепловидільної збірки. У одному з варіантів здійснення винаходу зовнішній і внутрішній контури на заглушці трубки напрямного каналу і на виступі демпфера представляють собою контури з різьбовим зчленовуванням. Переважно, на виступі демпфера є зовнішнє різьблення, а на верхньому торці кінцевої заглушки напрямного каналу є виточка з внутрішнім різьбленням, відповідному різьбленню на виступі демпфера. Бажано, щоб нижня напрямна частина виступу демпфера мала конічний виступ з добре відполірованою поверхнею для оберігання від пошкодження контурів, що механічно сполучалися, в процесі введення нижнього виступу демпфера у виточку в торці кінцевої заглушки напрямного каналу. Справжній винахід надає також спосіб виготовлення каркаса для топливних елементів ядерного реактора, який складається з головки, хвостовика і набору трубок напрямних каналів, розташованих уздовж осі збірки. Трубки напрямних каналів закріплені у вигляді просторового розподіленого паралельного набору і тягнуться уздовж осі збірки від головки до хвостовика. Ряд дистанціоніруючих решіток, розміщених послідовно один за одним між головкою і хвостовиком, служать для кріплення трубок напрямних каналів на певних рівнях між головкою і хвостовиком. Нижня кінцева заглушка труски напрямного каналу, що проходить уздовж осі від хвостовика у напрямі головки, закінчується в місці з’єднання з нижнім краєм відповідної трубки напрямного каналу. На верхньому торці нижньої кінцевої заглушки поблизу віл місця з’єднання з нижнім краєм відповідної трубки напрямного каналу є виточка. На виточці у верхньому торці нижньої кінцево і заглушки є внутрішній або зовнішній контур для механічного з’єднання. Всередину нижнього кінця трубки регулюючого каналу вставлений буфер, зовнішній діаметр якого щільно підігнаний до внутрішнього діаметру трубки регулюючого каналу. Знизу буфер має виступ з зовнішнім або внутрішнім контуром механічного з’єднання, який відповідає контуру механічного з’єднання у вирізці на верхньому торці нижньої кінцевої заглушки. Спосіб включає стадію установки і наладки ряду компонентів, зокрема головки, хвостовика, трубок напрямних каналів з прикріпленою нижньою кінцевою заглушкою напрямного каналу і дистанціонуючих решіток, в спеціальному затискному пристосуванні, яке до 93369 10 зволяє встановлювати кожну з названих компонент в задане положення з каркасі тепловидільної збірки. Потім за допомогою спеціальних стандартних болтів хвостовик прикріплюють до нижніх кінцевих заглушок напрямного каналу. Далі верстат опресовування вставляють зверху в трубку напрямного каналу і просувають його головку до рівня нижніх решіток вище за верхній торець кінцевої заглушки напрямного каналу. Сегменти головки верстата опресовування роздають в сторони і отримують пресову посадку трубки напрямного каналу на нижніх решітках. Верстат опресовування виймають з трубки напрямного каналу, вставляють в неї буферний пристрій. Шляхом провертання зовнішній механічний контур буферного пристрою вводять в зачеплення з внутрішнім механічним контуром виточки в торці кінцевої заглушки напрямного каналу. Знову вставляють верстат опресовування і проводять пресову посадку буферного пристрою на нижній ділянці трубки напрямного каналу, а потім верстат пересувають вгору і проводять пресову посадку трубки напрямного каналу на всіх дистанціонуючих решітках на декількох рівнях вище за рівень самих нижніх решіток. Верстат опресовування виймають і змонтовані таким чином компоненти звільняють із затискного пристосування. У переважному варіанті винаходу передбачено висвердлювання отвору в стінці верхньої частини кінцевої заглушки напрямного каналу на рівні, де нижній виступ буфера встановлюється у виточці нижньої кінцевої заглушки напрямного каналу. При цьому додається ще одна стадія спостереження за посадкою торцевої заглушки буфера для забезпечення її належного входження в зчеплення. Кращому розумінню суті винаходу сприятиме приведений ніж опис переважних варіантів винаходу разом з тими, що додаються малюнками, на яких показано: На Фіг.1 представлена проекція в площині малюнка, частково розрізі, чотирьохгранної тепловидільної збірки з напрямними каналами, в яких можна використовувати розробки, запропоновані в справжньому винаході. На Фіг.2 показаний загальний вид гексагональної тепловидільної збірки з напрямними каналами, в яких можна використовувати розробки, запропоновані в винаході. На Фіг.3 показаний загальний вигляд, частково в розрізі, конструкції напрямного каналу, запропонованого в винаході. На Фіг.4 в схематичному вигляді показана торцева заглушка демпфера, яка дистанційно вирівнюється і вставляється у виточку у верхньому торці нижньої кінцевої заглушки трубки напрямного каналу для регулюючого стрижня. На Фіг.5 в схематичному вигляді показаний поперечний перетин тепловидільної збірки, який дає уявлення про відносне розташування регулюючих стрижнів і паливних стрижнів в типовій тепловидільній збірці. На Фіг.1 показана типова тепловидільна збірка для ядерного реактора з водяним охолоджуванням під тиском, в якій можна використовувати запропоновані в цьому винаході напрямні канали 11 для регулюючих стрижнів з метою повільнішого введення регулюючих стрижнів в активну зону ядерного реактора в умовах його зупинки. На Фіг.1 приведена вертикальна проекція тепловидільної збірки для реактора, з розрізами по вертикалі, яка на кресленні позначена номером 10. Тепловидільна збірка реактора 10 складається із структурного каркаса, в нижній частині якого є хвостовик збірки 14. Хвостовик 14 підтримує тепловидільну збірку 10 на нижній опорній плиті 18 в активній зоні ядерного реактора (на Фіг.не показано). Окрім хвостовика 14 структурний каркас 10 містить також, на верхньому краю, головку 12 тепловидільної збірки 10 і ряд напрямних трубок або каналів 20, які проходять в подовжньому напрямі від головки 12 до хвостовика 14 і міцно закріплюються на протилежних кінцях. Структурний каркас тепловидільної збірки 10 включає також набір поперечних решіток 22, розміщених по довжині каркаса, в яких вставлені напрямні трубки напрямних каналів 20. Решітки в готовій збірці призначені для підтримки упорядкованого набору стрижнів з ядерним пальним 24, які розташовані з проміжками по перетину збірки і підтримуються решітками 22. Крім того, структурний каркас тепловидільної збірки 10 включає інструментальну трубку 16, розміщену по центру збірки, кінці якої виходять назовні і кріпляться до головки 12 і хвостовика14. При такому розміщенні окремих частин тепловидільна збірка 10 утворює цілісну одиницю, з якою можна легко працювати, не ушкоджуючи окремих частин збірки. Паливні стрижні, власне, не є частиною структурного скелета 10 - їх вставляють відповідним чином в окремі осередки решіток 22 перед остаточним закріпленням головки 12 на завершуючому етапі виготовлення тепловидільної збірки 10. Як згадувалося вище і як видно з їх розташування в тепловидільній збірці 10 паливні стрижні 24 розділені між собою інтервалами за допомогою решіток 22, розміщених один за одним по всій довжині тепловидільної збірки 10. Кожен стрижень 24 містить стопку паливних пігулок 26 з пальним для ядерного реактора і закритий на протилежних кінцях кінцевими заглушками 28 і 30. Паливні пігулки 26 стиснуті в стопку притискною пружиною 32, розташованою між верхньою кінцевою заглушкою 28 і верхівкою стопки пігулок. Паливні пігулки 26, виготовлені з ядерного палива, відповідають за продукування теплової потужності ядерного реактора. Рідинний сповільнювач/охолоджувач, наприклад, вода або бор, що містить воду, подається насосом вгору через набір отворів в нижній опорній плиті 18 активної зони реактора до тепловидільної збірки 10. Хвостовик 14 тепловидільної збірки 10 пропускає охолоджувач вгору по напрямних трубках і уздовж паливних стрижнів 24 збірки 10. Охолоджувач відбирає тепло, що виділяється в стрижнях, яке використовується для виробництва корисної роботи. Як приклад на Фіг.1 показано розміщення паливних стрижнів 24 в квадратній конфігурації з кількістю стрижнів 17×17. Необхідно відзначити, що в різних моделях канальних реакторів використовуються також інші схеми розташування паливних стрижнів з різного конструктивного виконання і геометрії. Наприклад, тепловидільна 93369 12 збірка водяного енергетичного реактора (ВВЕР) формується з використанням гексагонального розташування стрижнів, як показано на Фіг.2, проте і в цьому випадку базисні компоненти структурного каркаса такі ж, як показано, на Фіг.1. На Фіг.1 і Фіг.2 для ідентифікації ідентичних компонентів використані ідентичні цифрові позначення. Для керування процесом розпаду ядер, певну кількість регулюючих стрижнів 34 переміщають вгору-вниз в напрямних каналах 20, розташованих в заданих положеннях в тепловидільній збірці 10. Регулюючі стрижні 34 підтримуються за допомогою пристрою групового керування стрижнями 36, розміщеного над головкою 12. До складу механізму, що керує, входить циліндр з внутрішньою нарізкою 38, який грає роль напрямного стрижня для декількох радіально розташованих ручок або важелів 40. Кожен важіль 40 зчеплений з регулюючим стрижнем 34 таким чином, що під впливом пристрою керування 36 регулюючих стрижнів 34 можуть переміщатися в напрямних каналах 20 у вертикальному напрямі і таким чином регулювати розпад ядер в тепловидільній збірці 10 відповідно до добре відомого способу. Решітки 22 механічно сполучені з напрямними каналами для графітних стрижнів 20 і інструментальною трубкою 16 за допомогою зварки або, переважно, опресовки. Опресовування особливо бажане у тому випадку, коли зварка різних матеріалів скрутна. На Фіг.3 показана проекція в площині малюнка нижньої частини трубки напрямного каналу 20, яка закрита на нижньому кінці виступаючою кінцевою заглушкою 50. Кінцева заглушка напрямного каналу 50 сполучена з хвостовиком 14 за допомогою нарізного болта каналу 56, який вставляється через отвір 58, висвердлене з потаємо в хвостовику 14. Болт каналу 56 угвинчується в отвір з різьбленням 60 в нижньому кінці кінцевої заглушки напрямного каналу 50. У самих нижніх решітках 52 є трубчаста вставка 68, через яку проходить кінцева заглушка каналу для графітового стрижня. Трубчаста вставка 68, яка кріпиться до пластин решіток за допомогою зварки або паяння твердим припоєм, має на нижньому кінці внутрішній кільцевий виступ 70, який, за допомогою болта 56, затискається між кінцевою заглушки 50 каналу для графітового стрижня і хвостовиком 14 і підтримує нижні решітки на місці. Верхня частина кінцевої заглушки 50 напрямного каналу, в якій є поглиблення з частково нанесеним різьбленням 64, закріплена своєю зовнішньою поверхнею в нижньому краю трубки напрямного каналу 20. Крім того, відповідно до даного винаходу, внутрішній діаметр трубки напрямного каналу 20 в її нижній частині звужений шляхом вставки демпфіруючої трубки 44 з клиноподібним подовженим кінцем 46, причому це подовження має різьблення у верхній частині, яка відповідає різьбленню в поглибленні 64 кінцевих заглушки напрямного каналу. Подовження 46 демпфера 42 має закруглений гладкий торець, необхідний для введення подовженого кінця 46 демпфера 42 в поглиблення 64. Внутрішня поверхня 48 подовженою кінця 46 демпфера 42 виконана у вигляді шестигранника для полегшення збирання цього вузла, що буде пояснене надалі. Збоку в кінцевій заглушці 50 напрям 13 ного каналу висвердлюється одне або декілька оглядових віконець 62 на рівні, де подовжений кінець 46 демпфера сідає в поглиблення 64. Це необхідно для правильної установки подовження демпфера в процесі збірки вузла. Другі від хвостовика решітки, в яких розміщується амортизатор 54, кріпляться до трубки напрямного каналу 20 за допомогою паяння твердим припоєм. Після опромінювання, якщо виявиться, ще тепловидільна збірка має витік горючого, бажано провести без розбирання обстеження всіх паливних стрижнів, для визначення з якого з них походить витік. Для такого обстеження між ряду паливних стрижнів вставляють ультразвукові зонди і перевіряють кожен стрижень окремо. Таке обстеження проводять на певній висоті уздовж всієї тепловидільної збірки якраз над верхньою поверхнею самих нижніх решіток. Проте, із-за узгодження розміру регулюючих стрижнів з діаметром напрямного каналу і забезпечення достатнього зазору між внутрішніми стінками демпфера 42, діаметр трубок напрямного каналу 20 виходить неминуче великим від діаметра паливних стрижнів, що заважає: введенню ультразвукових зондів. На Фіг.5 під номером 66 показано обхідний шлях, яким доводиться переміщати ультразвукові зонди, коли напрямні канали для регулюючих стрижнів доходять до верхньої поверхні самих нижніх решіток кінцева заглушка із збільшеною довжиною, так щоб вона закінчувалася якраз під другими від хвостовика решітками 54. Діаметр кінцевої заглушки 50 тільки незначний більше діаметра паливних стрижнів 24, що дозволяє вставляти ультразвукові зонди уздовж рядів паливних стрижнів і поводити все обстеження без розбирання тепловидільного комплекта. Структура демпфера «трубка в трубку», пропонована в цьому винаході, дозволяє спростити весь процес виготовлення збірки, завдяки скороченню кількості технологічних кроків, уникнути можливих виробничих помилок, зменшити відсоток браку і забезпечити простоту збірки. Перш все, процес виготовлення тепловидільної збірки вимагає розміщення всіх компонентів збірки в спеціальному затискному пристосуванні. Потім за допомогою болтів спеціального типу (1) хвостовик 14 кріпиться до трубок напрямних каналів 20. Після цього верстат для опресовування вставляють зверху, просувають його до нижньої частини каркаса і проводять на необхідному рівні пресову посадку сурми напрямного каналу на нижніх решітках 52. Потім верстат для опресовування витягують із збірки 10. Технологічні болти типу 1 видаляють і в кожен напрямний канал 20 вставляють демпферірующую збірку. Потім спеціальні технологічні болти типу 2 вводять через хвостовик 14 і нижню частина кінцевої заглушки 50 напрямного каналу 20 і в демпферну торцеву заглушку. Затягують болти, створюючи тим самим пресову посадку між амортизатором і кінцевою заглушкою напрямного каналу. Далі верстат опресовування знову вводять в напрямні канали і проводять решту пресових посадок. Після чого давильний верстат із збірки прибирали, технологічні болти типу 2 також видаляли і через хвостовик в кінцеву заглушку кожного каналу вводили вимірювальний прилад для визначення зазору між 93369 14 амортизатором і кінцевою заглушкою напрямного каналу. Цей зазор не повинен перевищувати заданого значення. При зазорі більше допустимого виріб відбраковується. Далі вставляли стандартні, виготовлені для напрямних каналів, болти, затягували їх до необхідного крутного зусилля, що крутило, і видаляли готовий каркас із затискного пристосування. Конструктивні рішення цього винаходу дають можливість проводити важ процес виготовлення каркаса тепловидільної збірки більш продуктивно і економно. Установка всіх компонентів каркаса в складальне пристосування проводиться, як і раніше. Проте при цьому хвостовик прикріпляється до каналів для регулюючих стрижнів за допомогою стандартних болтів 58, виготовлених для кріплення трубок каналів. Нижню решітку 52 можна кріпити до кінцевої заглушки 50 напрямного каналу за допомогою зварки. Верстат опресовування потім вводять зверху до нижньої частини трубок напрямного каналу 20 і проводять пресову посадку трубок напрямних каналів в потрібних місцях на других віл, хвостовика решітках. Після цього верстат опресовування видаляють із збірки, в кожен канал вставляють демпферний комплект 42 і угвинчують його до упору. Положення демпфера на осі контролюють через невеликий отвір 62 в кінцевій заглушці напрямного каналу. Знову вставляють в канали верстат опресовування, проводять весь необхідний обтиск, верстат видаляють і готовий каркас виймають із затискного пристосування. Нагорі демпферної кінцевої заглушки 64 є шестигранна поверхня, куди вставляють торцевий ключ і угвинчують до необхідного затягування. Можна використовувати і інші стикувальні конфігурації поверхонь для досягнення тих же результатів. Наприклад, шестигранну або іншу поверхню зчленовування можна сформувати на припіднятому цоколі нагорі торцевої заглушки демпфера 64 для використання з торцевим ключем, що має поглиблення з поверхнею відповідного контура. Верхня частина відростка демпфера 64 має різьблення, а нижня, направляє частину, без різьблення, захищає різьбову поверхню піл час монтування демпфера і забезпечує можливість дистанційної вставки цього вузла в різьбове з’єднання в поглибленні на верхньому торці кінцевої заглушки напрямного каналу 50. Як видно з Фіг.4, відповідні фаски, різьби і підгонка по діаметру виточка нагорі кінцевої заглушки напрямного каналу забезпечують збереження різьби під час збирання вузла і входження різьби в зачеплення з першого заходу. Амортизатор «трубка в трубку» з торцевим виступом на різьбовій посадці забезпечує хороша якість з’єднання і легкість збірки в процесі виготовлення каркаса, а також дозволяє зменшити необхідність переробки окремих вузлів або навіть відбракування окремих компонентів, оскільки правильна посадка демпфера забезпечується перед тим, як він запресовується в каркас. Таке конструктивне рішення дозволяє виключити ряд стадій виробничого процесу, що дає економію часу і зменшує кількість помилок, що можуть виникнути в процесі виготовлення каркаса для тепловидільної збірки. Вище описані характерні варіанти здійснення 15 93369 справжнього винаходу, але фахівець в даній області техніки легко зрозуміє, що в межах описаного винаходу можна запропонувати багато різних модифікацій і варіантів. У зв’язку з цим конкретні, описані вище варіанти розглядаються тільки як Комп’ютерна верстка Т. Чепелева 16 ілюстраційний матеріал і не вичерпують всього об’єму винаходу, який викладається у формулі винаходу, що додається, а також в будь-якому еквівалентному пункті і в будь-яких рівнозначних варіантах складених з цих пунктів. Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюHeat-generating nuclear reactor collector frame, method for manufacturing of fuel element frame and heat-generating nuclear reactor collector (options)

Автори англійськоюSparrow James A., Alioshyn Yuriy, CRABTREE GARRY C.

Назва патенту російськоюKapkac тепловыделяющего сборника ядерного peaktopa, способ изготовления kapkaca c топливными элементами и тепловыделяющий сборник ядерного peaktopa (варианты)

Автори російськоюСперроу ДжеймсА., Альошин Юрий, Кребтри Гери K.

МПК / Мітки

МПК: G21C 3/00

Мітки: ядерного, варіанти, збірки, каркас, збірка, каркаса, елементами, паливними, тепловидільної, тепловидільна, спосіб, виготовлення, реактора

Код посилання

<a href="https://ua.patents.su/8-93369-karkas-teplovidilno-zbirki-yadernogo-reaktora-sposib-vigotovlennya-karkasa-z-palivnimi-elementami-ta-teplovidilna-zbirka-yadernogo-reaktora-varianti.html" target="_blank" rel="follow" title="База патентів України">Каркас тепловидільної збірки ядерного реактора, спосіб виготовлення каркаса з паливними елементами та тепловидільна збірка ядерного реактора (варіанти)</a>

Попередній патент: Протиугінний пристрій для візка

Наступний патент: Прошарок вітрового скла (варіанти), спосіб виготовлення прошарку вітрового скла та вітрове скло

Випадковий патент: Спосіб хірургічного лікування відкритокутової глаукоми