Пристрій для ущільнення радіального зазору між ротором і статором турбіни

Номер патенту: 100107

Опубліковано: 12.11.2012

Автори: Коваленко Олександр Павлович, Фомінцев Андрій Олександрович, Михайлютенко Анатолій Васильович

Формула / Реферат

1. Пристрій для ущільнення радіального зазору між ротором і статором турбіни, який включає нерухомий обід, встановлений у зовнішніх корпусах, що охоплює ротор з розташованими на ньому по колу лопатками, на радіальній внутрішній поверхні якого розташовані гребінці, що утворюють жолобки, товщина кожного гребінця і відстань між ними, а також глибина жолобків, ними сформованих, визначаються необхідністю перенаправляти витік потоку, який відрізняється тим, що нерухомий обід виконаний у вигляді закріпленого між фланцями пакета пластин, при цьому гребінці і жолобки обода утворені пластинами, висота і товщина яких виконані такими, що складають у наборі систему виступів і западин у поздовжньому перерізі, а також додаткову систему виступів і западин у поперечному перерізі, при цьому пакет пластин жорстко зафіксований щодо фланців.

2. Пристрій за п. 1, який відрізняється тим, що нерухомий обід зафіксований відносно торців зовнішніх корпусів з можливістю радіального зсуву при температурному розширенні і центрується за допомогою торцевих пазів.

3. Пристрій за п. 1, який відрізняється тим, що кожна пластина пакета виконана кільцевою.

4. Пристрій за п. 3, який відрізняється тим, що кільцеві пластини виконані у вигляді зрізаних конусів, які у поперечному перерізі утворюють кут до осі потоку > 90°.

5. Пристрій за пп. 3, 4, який відрізняється тим, що кожна кільцева пластина виконана з окремих секторів, між якими забезпечені торцеві зазори, причому суміжні пластини розташовані з перекриттям зазорів.

6. Пристрій за п. 1, який відрізняється тим, що кожна пластина виконана у вигляді окремого сектора, пластини в пакеті розташовані зі зсувом відносно торців один одного, при цьому пластини в пакеті встановлені між фланцями під кутом до радіальної площини, що визначається різницею між 90° і кутом входу потоку.

Текст

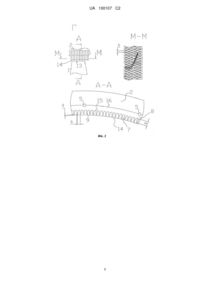

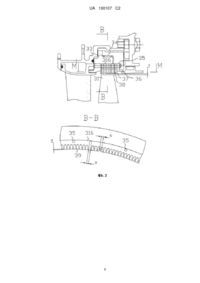

Реферат: Винахід належить до турбін, переважно до газових. Пристрій містить нерухомий бандажний обід, установлений у зовнішніх корпусах, і ротор з розташованими на ньому по колу лопатками. Бандажний обід виконаний у вигляді закріпленого між фланцями пакета пластин. На кінцях пластин виконані гребінці й жолобки, які утворюють на внутрішній стороні обода систему виступів і западин у поздовжньому перерізі, а також додаткову систему виступів і западин у поперечному перерізі. Винахід підвищує ефективність ущільнення, за рахунок підвищення аеродинамічного опору витокам між кінцевою частиною лопатки і ободом, усунення паразитних втрат по осьових поздовжніх зазорах, а також стабілізації зазору на перехідних режимах. Ущільнення ефективно в сполученні з непокритими робочими лопатками. UA 100107 C2 (12) UA 100107 C2 UA 100107 C2 5 10 15 20 25 30 35 40 45 50 55 Заявлений винахід належить до турбін переважно до газових. Достатній зазор між кінцевою частиною лопатки і ободом є надзвичайно важливою умовою для забезпечення необхідних газодинамічних параметрів. У той же час робочий зазор повинен бути мінімальний. Однак, при наявності зазору, гази з боку високого тиску лопатки проходять над кінцевою частиною лопатки зі швидкістю вищою, ніж швидкість обертання лопатки. Таким чином, вони перетікають на сторону низького тиску і, як наслідок, порушують форму потоку газу на стороні низького тиску лопатки, збільшуючи газодинамічні втрати. Крім того, через зазори частина газів перепускається за ротор, і відповідно, не виконує корисну роботу, тому що не використовується для обертання ротора. Величина радіального зазору різна на різних режимах роботи. З метою зменшення перетікання газового потоку через радіальні зазори між кінцями лопаток і вставкою обода застосовуються різні вдосконалення і розробки. Зокрема використовуються термоінерційні елементи, що забезпечують стабільність зазору на різних режимах роботи газової турбіни. Відомо пристрій для ущільнення радіального зазору між ротором і статором турбіни [1], що містить термоінерційне кільце, яке має ущільнювальні сегменти і встановлене на радіальних елементах, виконаних у вигляді плоских вкладишів, розміщених і закріплених у корпусі за допомогою болтів. Вкладиші розташовані в радіальних пазах, виконаних у кільці, на якому закріплені сегментні проставки. До недоліків конструкції можна віднести наявність стиків між проставками, через які відбувається витік робочого тіла, і неможливість їхнього ущільнення в повному обсязі. Іншим варіантом рішення зазначеної вище проблеми є зменшення перетікання газів над кінцями лопаток з боку високого тиску на сторону низького тиску шляхом аеродинамічного ущільнення. Відомо лабіринтне ущільнення (ЛУ) [2], яке являє собою стільникову конструкцію, виконану з фольги, закріплену на статорі над кінцями робочих лопаток, на яких організовані гребінці. Характерні конструктивні риси стільникових лабіринтних ущільнень полягають у забезпеченні максимального коефіцієнта аеродинамічного опору при врізанні гребінців у стільники, за рахунок збільшення порожнин між гребінцями (які ще називають камерами гальмування). Недоліком є те, що стільникові ЛУ працюють у середовищі охолоджувального повітря в парі з лопатками, покритими бандажними полицями, на яких організовані гребінці, внаслідок чого таке ущільнення не може бути застосоване для непокритих лопаток перших ступенів турбін високого тиску. Відомо ущільнення, описане в патенті [3], що вибрано прототипом. Конструкція даного ущільнення включає нерухомий бандажний обід, що охоплює ротор з розташованими на ньому по колу лопатками. На радіальній внутрішній поверхні нерухомого обода виконані гребінці, які, розташовуючись на певній відстані один від одного, утворюють паралельні жолобки, що дозволяють скоротити перетікання робочого середовища з боку високого тиску на сторону низького тиску. Паралельні жолобки розташовуються під кутом від 10° до 40° до радіальної площини в напрямку потоку. Товщина кожного гребінця, відстань між ними і глибина жолобка визначається характеристиками потоку в турбіні, у співвідношенні t/d>1, де t - ширина самої широкої частини лопатки і d - глибина жолобків. Гребінці розташовані на певній відстані один від одного, товщина кожного гребінця і відстань між ними, а також глибина канавок, ними сформованих, визначаються метою перенаправляти витік потоку. Тобто жолобки бандажного обода не повинні бути занадто глибокими, тому що це може негативно позначитися на ККДдвигуна. ККД двигуна збільшується, якщо співвідношення товщини лопатки і глибини жолобка бандажного обода буде більше одиниці. Для збільшення широкої частини лопатки на кінцях лопаток зазвичай організовують міні-бандажі. Тому недоліком конструкції є те, що вона ефективно працює в сполученні з лопатками, покритими міні-бандажними полицями. До недоліків конструкції належить можливість перетікання газу по кільцевих жолобках, а також те, що для працездатності конструкції необхідні радіальні зазори, що звичайно застосовуються для компенсації температурного розширення. До недоліків також можна віднести складність виготовлення й ремонту. Задачею винаходу є підвищення ефективності ущільнення. Технічним результатом винаходу є зменшення витоків робочого середовища, за рахунок підвищення аеродинамічного опору витокам між кінцевою частиною лопатки й ободом, усунення паразитних втрат по осьових поздовжніх зазорах, а також стабілізації зазору на перехідних режимах. Перевагами винаходу є можливість ефективної роботи ущільнення в сполученні з непокритими робочими лопатками, а також простота виготовлення, монтажу і ремонту. 1 UA 100107 C2 5 10 15 20 25 30 35 40 45 50 55 Задача вирішується шляхом удосконалення пристрою для ущільнення радіального зазору між ротором і статором турбіни, який включає нерухомий обід, установлений у зовнішніх корпусах, що охоплює ротор з розташованими на ньому по колу лопатками, на радіальній внутрішній поверхні якого розташовані гребінці, що утворюють жолобки, товщина кожного гребінця і відстань між ними, а також глибина жолобків, ними сформованих, визначаються метою перенаправляти витік потоку. Відповідно до винаходу нерухомий обід виконаний у вигляді вузла, що складається із закріпленого між фланцями пакета пластин, при цьому гребінці і жолобки обода утворені пластинами, висота і товщина яких виконані такими, що утворюють у пакеті систему виступів і западин у поздовжньому перерізі, а також додаткову систему виступів і западин у поперечному перерізі. Пакет пластин фіксується щодо фланців фіксаторами. Нерухомий обід може бути встановлений з можливістю радіального зсуву при температурному розширенні щодо торців зовнішніх корпусів і центруватися за допомогою торцевих пазів. У конкретному варіанті реалізації винаходу кожна пластина пакета може бути виконана кільцевою. В іншому варіанті виконання кільцеві пластини виконані у вигляді зрізаних конусів, у поперечному перерізі утворюючих кут щодо осі потоку > 90°. Кільцеві пластини можуть бути виконані суцільними або такими, що складаються з окремих секторів, між якими забезпечені торцеві зазори, причому зазори між секторами суміжних пластин розташовуються в шаховому порядку, тобто суміжні пластини розташовуються з перекриттям зазорів. Можливий варіант виконання, коли кожна пластина виконана не кільцевою, а у вигляді окремого сектора, причому пластини в пакеті розташовані зі зсувом щодо торців один одного, при цьому пакет пластин встановлено між фланцями під кутом до радіальної площини, що визначається як 90° мінус кут входу потоку. Відмітною ознакою пропонованого пристрою від прототипу є виконання нерухомого обода у вигляді пакета пластин, який не має зазорів у поздовжньому напрямку, що дозволяє уникнути витоків по осьових поздовжніх зазорах, які звичайно застосовуються для компенсації температурних розширень. Додаткова система виступів і западин у поперечному перерізі (в окружному напрямку) перекриває можливість перетікання газу по кільцевих жолобках і створює додатковий вихровий потік, що зменшує перетікання газу над кінцями лопаток. Крім того, габарити і маса нерухомого обода, виконаного з декількох деталей, що включають закріплений у фланцях пакет пластин, дає можливість використання термоінерційних властивостей обода для стабілізації зазору над роторними лопатками. Температурне розширення обода дозволяє уникнути зменшення зазору над кінцями лопаток до неприпустимих величин на перехідних режимах роботи двигуна. Суть пропонованого винаходу пояснюється наступними кресленнями: Фіг. 1 - частковий вид колеса турбіни з нерухомим ободом; Фіг. 2 - варіант виконання обода з кільцевими пластинами та місцевий вид обода над лопаткою; Фіг. 3 - варіант виконання обода з кільцевими пластинами, при якому пластини виконані секторними; Фіг. 4 - вид колеса турбіни з нерухомим ободом, з пакетом похилих кільцевих пластин, виконаних у вигляді зрізаних конусів; Фіг. 5 - варіант виконання обода із секторними пластинами, встановленими під кутом, вид КК, місцевий вид обода над лопаткою. Розташований над лопатками 1 ротора (фіг. 1, 2) циліндричний нерухомий бандажний обід 2 являє собою пакет паралельних пластин 7 і 8, установлений у зовнішніх корпусах 17, 18, що охоплюють ротор. Нерухомий обід 2 може бути встановлений з можливістю радіального зсуву при температурному розширенні щодо торців зовнішніх корпусів і центруватися за допомогою торцевих пазів 10. Пакет пластин монтується у двох фланцях 3 і 4, які кріпляться між собою нарізним з'єднанням і забезпечують центрування пластин по діаметру 16 і щільне їхнє прилягання для запобігання перетікання газу по торцях. Щільність прилягання пакета пластин 7 і 8 забезпечується регулювальним кільцем 6. Фіксатори 5, розташовані по окружності, забезпечують запобігання прокручуванню пластин у випадку врізання торців лопаток 13 у гребінці 14. Види конструкцій пакета пластин можуть бути різними, залежно від конфігурації і розмірів робочих лопаток і параметрів газово-повітряного тракту (ГВТ) у зоні кінцевого зазору. 2 UA 100107 C2 5 10 15 20 25 30 35 40 45 50 55 60 На фіг. 2 показане конструктивне виконання нерухомого обода 2, у якому пластини в пакеті виконані кільцевими. По внутрішньому діаметру пластини 7, 8 виконані із закінцівками 15 і тонкими гребінцями 14 і 9. Пластини 7 і 8, набрані в пакет, забезпечують по внутрішньому діаметру необхідний радіальний зазор "х" над робочими лопатками. Товщина пластини 7 менше в порівнянні з товщиною пластини 8 і забезпечує мінімальну площу контакту з торцями 13 робочих лопаток. Пластина 8 має внутрішній діаметр, утворений гребінцями 9, який вибраний таким, щоб уникнути торкання з робочими лопатками. Крок k розташування гребінців 9 по окружності дорівнює величині Сmах (максимальній товщині кінцевої частини лопатки). Глибина западин s вибирається експериментально. На фіг. 3 (вид В-В) показано виконання кільцевих пластин 37, 38 секторними. Пластини зафіксовані за допомогою фіксаторів 35 як від прокручування, так і від випадання, монтуються по діаметру 316 і обробляються по внутрішньому діаметру спільно у вузлі. Зазори а і b, утворені між секторами пластин 37, 38, розташовані в шаховому порядку для запобігання витоку газу. Зазори призначені для компенсації нерівномірності прогріву пластин стосовно фланців 33 і 34 і забезпечують компенсацію температурного розширення без порушення геометрії деталей. Розміри S і k аналогічні виконанню, представленому на фіг. 2. Для збільшення ефективності ущільнення залежно від конфігурації лопатки можливий варіант (фіг. 4) розташування пакета пластин 47, 48 під кутом до осі потоку. Конструктивно кільцеві пластини виконані у вигляді зрізаних конусів, що у поперечному перерізі утворюють кут щодо осі потоку >90°. Розміри S і k аналогічні виконанню, представленому на фіг. 2. На фіг. 5 наведена конструкція обода, у якому пакет пластин установлений між фланцями під кутом до радіальної площини, що визначається, як 90° мінус кут входу потоку. Кожна пластина пакета виконана не кільцевою, а у вигляді окремого сектора. Пластини в пакеті розташовані зі зсувом щодо торців один одного. Особливістю даного конструктивного виконання є те, що пакет пластин встановлюється і фіксується щодо фланців 53, 54 у спеціальному технологічному пристосуванні, яке фіксує пластини по внутрішньому діаметру. Розміри S і k аналогічні виконанню, представленому на фіг. 2. Принцип дії пристрою для ущільнення радіального зазору між ротором і статором турбіни полягає в наступному. Між нерухомим бандажним ободом 2 і кінцями лопаток існує зазор "х". Цей зазор необхідний для забезпечення різниці температурного розширення відповідних деталей ротора і статора. При проходженні потоку через лопатковий вінець робочого колеса, що рухається з області високого тиску, відбувається, як правило, частковий поділ потоку біля кінцевої частини лопатки у зв'язку з перетіканням частини потоку над кінцями лопатки. Жолобки бандажного обода сповільнюють рух потоку над кінцями лопаток і зменшують величину втрат. Оптимальне розташування жолобків буде відрізнятися залежно від конструкції лопатки. Первинний потік гарячих газів формує граничний шар біля нерухомого бандажного обода. Лопатки 1 безупинно врізаються в граничний шар, який рухається повільніше, що перешкоджає перетіканню потоку через кінець лопатки, і фактично формує часткове аеродинамічне ущільнення. Це явище має місце у всіх випадках з використанням непокритих лопаток. Жолобки і гребінці обода сприяють стовщенню цього граничного шару, поліпшуючи тим самим ефективність "ущільнення", через збільшення площі поверхні ободу і створення цього шару у зоні найбільшого витоку робочого середовища. У зоні жолобків, утворених пластиною 8 меншої висоти в порівнянні з пластиною 7, є гребінці 9, що розташовані в поперечному перерізі, як показано на фіг. 2. Вони призначені для запирання потоку в окружному напрямку. Наявність гребінців у поперечному перерізі збільшує ефект аеродинамічного ущільнення потоку в зоні кінцевого торця лопатки. Пакет пластин із фланцями являє собою окремий вузол, що крім описаного вище виконує роль термоінерційного кільця, що забезпечує компенсацію температурного розширення на перехідних режимах роботи газової турбіни без порушення геометрії деталей, що забезпечує оптимізацію зазору "х" на перехідних режимах. Ефект терморегуляції призначено для зменшення різниці температурних розширень, викликаних нерівномірністю остигання деталей статора і ротора і, як наслідок, зміни зазору "х". Температурне розширення такого "термокільця", що має значну масу і, внаслідок цього, велику теплову інерцію, і такого що має незначний контакт з менш нагрітими елементами зовнішніх корпусів, дозволяє забезпечити стабільність зазору на всіх режимах роботи двигуна. Джерела інформації: 1. Патент РФ № 1369391, F01D11/08, опубл. 20.07.1995 2. Иноземцев А.А. Сандрацкий В.Л. Газоторбинные двигатели. - ОАО "Авиадвигатель", 2006г., стор. 500 3 UA 100107 C2 3. Патент US № 4,466,772, F01D11/08, F01D5/20, опубл. 21.08.1984 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 1. Пристрій для ущільнення радіального зазору між ротором і статором турбіни, який включає нерухомий обід, встановлений у зовнішніх корпусах, що охоплює ротор з розташованими на ньому по колу лопатками, на радіальній внутрішній поверхні якого розташовані гребінці, що утворюють жолобки, товщина кожного гребінця і відстань між ними, а також глибина жолобків, ними сформованих, визначаються необхідністю перенаправляти витік потоку, який відрізняється тим, що нерухомий обід виконаний у вигляді закріпленого між фланцями пакета пластин, при цьому гребінці і жолобки обода утворені пластинами, висота і товщина яких виконані такими, що складають у наборі систему виступів і западин у поздовжньому перерізі, а також додаткову систему виступів і западин у поперечному перерізі, при цьому пакет пластин жорстко зафіксований щодо фланців. 2. Пристрій за п. 1, який відрізняється тим, що нерухомий обід зафіксований відносно торців зовнішніх корпусів з можливістю радіального зсуву при температурному розширенні і центрується за допомогою торцевих пазів. 3. Пристрій за п. 1, який відрізняється тим, що кожна пластина пакета виконана кільцевою. 4. Пристрій за п. 3, який відрізняється тим, що кільцеві пластини виконані у вигляді зрізаних конусів, які у поперечному перерізі утворюють кут до осі потоку > 90°. 5. Пристрій за пп. 3, 4, який відрізняється тим, що кожна кільцева пластина виконана з окремих секторів, між якими забезпечені торцеві зазори, причому суміжні пластини розташовані з перекриттям зазорів. 6. Пристрій за п. 1, який відрізняється тим, що кожна пластина виконана у вигляді окремого сектора, пластини в пакеті розташовані зі зсувом відносно торців один одного, при цьому пластини в пакеті встановлені між фланцями під кутом до радіальної площини, що визначається різницею між 90° і кутом входу потоку. 4 UA 100107 C2 5 UA 100107 C2 6 UA 100107 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for sealing radial gap between turbine rotor and stator

Автори англійськоюMykhailiutenko Anatolii Vasyliovych, Kovalenko Oleksandr Pavlovych, Fomintsev Andrii Oleksandrovych

Назва патенту російськоюУстройство для уплотнения радиального зазора между ротором и статором турбины

Автори російськоюМихайлютенко Анатолий Васильевич, Коваленко Александр Павлович, Фоминцев Андрей Александрович

МПК / Мітки

МПК: F01D 11/08

Мітки: ротором, турбіни, ущільнення, радіального, статором, пристрій, зазору

Код посилання

<a href="https://ua.patents.su/9-100107-pristrijj-dlya-ushhilnennya-radialnogo-zazoru-mizh-rotorom-i-statorom-turbini.html" target="_blank" rel="follow" title="База патентів України">Пристрій для ущільнення радіального зазору між ротором і статором турбіни</a>

Попередній патент: Спосіб манжетного цементування затрубного простору свердловини

Наступний патент: Екологічно чиста паливна пелета

Випадковий патент: Коробка для сірників