Сопловий модуль продувальної фурми сталеплавильного агрегату

Номер патенту: 102642

Опубліковано: 25.07.2013

Автори: Сущенко Андрій Вікторович, Чернятевич Анатолій Григорович

Формула / Реферат

1. Сопловий модуль продувальної фурми сталеплавильного агрегату, який складається із сопла, що містить вхідну, циліндричну і вихідну частини, та завихрювача з каналами, що встановлений у вхідній частині, який відрізняється тим, що вихідна частина сопла виконана такою, що звужується або має постійну площу поперечного перерізу, причому відношення діаметра вихідного перерізу сопла до діаметра його циліндричної частини знаходиться у діапазоні 0,85-1,0, а відношення площі прохідного перерізу каналів завихрювача до площі прохідного перерізу циліндричної частини сопла становить 0,45-0,85.

2. Сопловий модуль за п. 1, який відрізняється тим, що відношення довжини циліндричної частини сопла до її діаметра є не меншим ніж 1,5, а відношення довжини вихідної частини сопла до діаметра його циліндричної частини є не більшим ніж 2,0.

3. Сопловий модуль за п. 1 або 2, який відрізняється тим, що завихрювач виконаний тангенційним з кількістю каналів у ньому від 4 до 8.

Текст

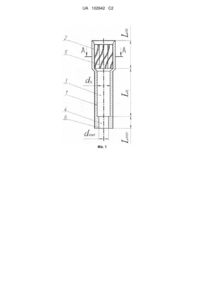

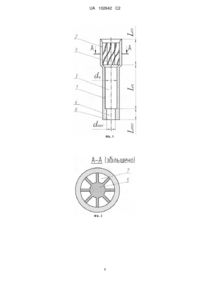

Реферат: Винахід належить до металургії. Сопловий модуль складається із сопла, що містить вхідну, циліндричну і вихідну частини, та завихрювача з каналами, що встановлений у вхідній частині, причому вхідна частина сопла виконана такою, що звужується або має постійну площу поперечного перерізу, відношення діаметра вихідного перерізу сопла до діаметра його циліндричної частини, а також відношення площі прохідного перерізу каналів завихрювача до площі прохідного перерізу циліндричної частини сопла знаходиться у заявлених діапазонах. Використання заявленого соплового модуля продувальної фурми підвищує ефективність технології допалювання газів, поліпшує тепловий баланс плавки, збільшує стійкість вихідної ділянки соплового модуля і фурми. UA 102642 C2 (12) UA 102642 C2 UA 102642 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до металургії, зокрема до продувальних фурм сталеплавильних агрегатів (кисневого конвертера, мартенівської печі, електросталеплавильної печі та ін.). Відомий сопловий модуль фурми для вдування кисню в конвертер [1], який складається із сопла та встановленого на вході в нього дросельного пристрою, прохідна площа якого становить (0,20-0,85) площі прохідного перерізу сопла. Використання відомого соплового модуля у фурмі [1] дозволяє забезпечити одночасне продування сталеплавильної ванни двома типами струменів. При цьому периферійні конічні сопла Лаваля, що звичайно застосовуються у фурмах, призначені для подання основного потоку кисню, що витікає через них у вигляді надзвукових "жорстких" далекобійних струменів, які використовуються для рафінування та перемішування розплаву, а центральний сопловий модуль вказаної конструкції - для подання додаткового потоку кисню, що витікає із нього у вигляді більш "м'якого" (дросельованого) струменя, який використовується для інтенсифікації допалювання у порожнині агрегату СО-вмісних газів, які виділяються з розплаву. Внаслідок цього поліпшується тепловий баланс плавки. Крім того, використання відомого соплового модуля у фурмі за рахунок одночасного продування сталеплавильної ванни двома типами струменів дозволяє розширити можливості управління плавкою і поліпшити процес шлакоутворення в агрегаті: прискорити наведення шлаку у начальний період продування плавки та зменшити вірогідність передчасного "згортання" шлаку у період інтенсивного окислення вуглецю розплаву. Проте, застосування дросельного пристрою у відомому сопловому модулі продувальної фурми призводить до марних втрат енергії газового потоку (потенційної енергії тиску) на вході в сопло. Струмінь, який витікає в цьому випадку з сопла є нестійким, має завелику швидкість, далекобійність і недостатню поверхню взаємодії з відхідними СО-вмісними газами, з точки зору організації ефективного допалювання останніх. Такий струмінь є недостатньо ефективним і для поліпшення процесу шлакоутворення, в агрегаті. Відомий сопловий модуль фурми для продувки розплаву у конвертері [2], який складається із сопла та дросельного пристрою, що виконаний у вигляді стакана, у стінках якого на трьох ярусах по висоті від денця прорізані отвори, що розташовані: на першому зверху ярусі діаметрально напроти один одного, на другому ярусі направлені тангенційно в одну, а на третьому ярусі тангенційно в протилежну сторони, причому стакан розміщено з кільцевим зазором усередині сопла, а площа кільцевого зазору, сумарна площа перерізів отворів стакана і площа внутрішнього перерізу стакана рівні між собою. Використання відомого соплового модуля у фурмі за рахунок формування на виході із нього струменя кисню, що швидко розширюється та втрачає свою швидкість у міру розповсюдження до ванни, дозволяє допалювати газоподібний монооксид вуглецю (СО) з утворенням високотемпературного факела. Теплота, що при цьому виділяється, частково передається ванні, що покращує тепловий баланс плавки. Проте, застосування дросельного пристрою у відомому сопловому модулі продувальної фурми, як і у попередньому випадку, призводить до марних втрат потенційної енергії тиску газового потоку. Кисневий струмінь, що витікає з нього є погано організованим. Крім того, відомий сопловий модуль має складну конструкцію, що ускладнює його виготовлення і монтаж на фурмі, та призводить до подорожчання останньої. Відомий сопловий модуль продувальної фурми сталеплавильного агрегату [3] - найближчий аналог, який складається із сопла, що містить вхідну, циліндричну і вихідну частини, та завихрювача, що встановлений у вхідній частині, причому вихідна частина є такою, що розширюється, плавно сполучає циліндричну частину сопла з твірною поверхні фурми у місці його установлення і має висоту, що становить 0,1-0,3 висоти циліндричної частини сопла. При цьому за рахунок застосування завихрювача, що встановлений на вході в сопло, забезпечується більш ефективне використання потенційної енергії потоку кисню та його витікання з соплового модуля у вигляді вихрового струменя - "парасольки", яка може бути зорієнтована над реакційною зоною у сталеплавильному агрегаті, де переважно окислюється вуглець розплаву до СО. У результаті цього значно збільшується поверхня взаємодії додаткового потоку кисню з СО-вмісними газами та підвищується ефективність їх допалювання у агрегаті. Крім того, при формуванні потоку додаткового кисню, що витікає із соплового модуля фурми у вигляді вихрового струменя забезпечується також поліпшення процесу шлакоутворення та зменшення виносу бризок і пилу із агрегату з газами, що відходять. Проте, при виконанні вихідної частини сопла соплового модуля такою, що плавно сполучає його циліндричну частину з твірною поверхнею фурми у місці його установлення і має висоту, що становить 0,1-0,3 висоти циліндричної частини сопла, потік вторинного кисню, що витікає з нього, різко розкривається безпосередньо поблизу вихідного перерізу сопла (поверхні фурми). 1 UA 102642 C2 5 10 15 20 25 30 35 40 45 50 55 60 При цьому суттєво збільшується тепловий потік на вихідну ділянку сопла від високотемпературної зони допалювання СО-вмісних газів, що призводить до зниження стійкості сопла і фурми в цілому і не дозволяє повною мірою реалізувати переваги технології допалювання відхідних газів вихровим кисневим потоком. Крім того, продування сталеплавильної ванни через фурму з сопловим модулем зазначеної конструкції характеризується наявністю зони розрідження (зниженого тиску) в центральній області його вихідного перерізу, що може призвести до ежекції всередину вихідної частини сопла бризок (частинок) металу і шлаку та високотемпературних газів, і швидкому виходу фурми з ладу. При цьому також зона допалювання СО-вмісних газів віддаляється від ванни і зменшується інтенсивність теплообміну між ними, що зменшує кількість корисно використаної теплоти (металевою ванною), що виділяється при допалюванні, та ефективність застосування технології допалювання газів у порожнині сталеплавильного агрегату. Крім того, вихідна частина сопла соплового модуля має достатньо складну форму, що утрудняє розрахунок його оптимальних параметрів та виготовлення. Таким чином, форма і конструктивні параметри вихідної ділянки сопла соплового модуля, що заявлені у найближчому аналозі, не є раціональними, що не дозволяє повною мірою реалізувати переваги технології одночасного продування сталеплавильної ванни двома типами струменів: надзвуковими "жорсткими" (при використанні у фурмі звичайних надзвукових сопел) та "зм'якшеними" вихровими (при додатковому використанні у фурмі одного чи декількох соплових модулів). Крім того, у найближчому аналозі не визначений діапазон оптимальних значень відношення площі прохідного перерізу каналів завихрювача до площі прохідного перерізу циліндричної частини сопла при оптимальній формі його вихідної ділянки, що не дозволяє одночасно отримати максимальний корисний тепловий ефект від допалювання газів та забезпечити достатньо високу стійкість соплового модуля і продувальної фурми в цілому. Також не визначені оптимальні значення відношення довжини циліндричної частини сопла до її діаметра і відношення довжини вихідної частини сопла до діаметра його циліндричної частини, що впливають на формування та параметри об'єднаного вихрового потоку у соплі та після витікання з нього. У відомому сопловому модулі не визначена також найбільш раціональна конструкція завихрювача потоку кисню, що не дозволяє суттєво спростити розрахунок, проектування та виготовлення соплового модуля. В основу винаходу поставлена задача удосконалити конструкцію соплового модуля продувальної фурми сталеплавильного агрегату, в якому за рахунок оптимізації конструктивних параметрів сопла та завихрювача забезпечується поліпшення організації вихрового кисневого струменя, що витікає, та вихрової зони допалювання СО-вмісних газів, підвищення ефективності технології допалювання газів, поліпшення теплового балансу плавки та процесу шлакоутворення, підвищення стійкості та спрощення виготовлення соплового модуля і фурми, та, в остаточному підсумку, зменшення собівартості сталі, що виплавляється. Вирішення поставленої задачі здійснюється за рахунок того, що в сопловому модулі продувальної фурми сталеплавильного агрегату, який складається із сопла, що містить вхідну, циліндричну і вихідну частини, та завихрювача, що встановлений у вхідній частині, у відповідності до винаходу, вихідна частина сопла виконана такою, що звужується або має постійну площу поперечного перерізу, причому відношення діаметра вихідного перерізу сопла до діаметра його циліндричної частини знаходиться у діапазоні 0,85-1,0, а відношення площі прохідного перерізу каналів завихрювача до площі прохідного перерізу циліндричної частини сопла становить 0,45-0,85. А також відношення довжини циліндричної частини сопла до її діаметра є не меншим ніж 1,5, а відношення довжини вихідної частини сопла до діаметра його циліндричної частини є не більшим ніж 2,0. Крім того, завихрювач виконаний тангенціальним з кількістю каналів у ньому від 4 до 8. При створенні винаходу виходили з наступних положень. При виконанні вихідної частини сопла такою, що звужується чи має постійну площу поперечного перерізу (тобто такою, що не розширюється), при відношенні діаметра вихідного перерізу сопла до діаметру його циліндричної частини, що знаходиться у діапазоні 0,85-1,0, та відношенні площі прохідного перерізу каналів завихрювача до площі прохідного перерізу циліндричної частини сопла, що становить 0,45-0,85, забезпечується більш раціональна (у порівнянні з найближчим аналогом) організація зони допалювання СО-вмісних газів, що виділяються із сталеплавильної ванни. Переходячи із циліндричної частини сопла у вихідну його частину, вихровий потік додаткового кисню у ній не розширюється, як у найближчому аналозі, а навпаки - трохи стискується (підтискається). При цьому, статичний тиск потоку у вихідному перерізі сопла збільшується, а вихрова зона допалювання віддаляється від сопла (фурми). Це суттєво зменшує вірогідність ежекції всередину сопла бризок (частинок) металу і шлаку та високотемпературних газів, 2 UA 102642 C2 5 10 15 20 25 30 35 призводить до збільшення стійкості вихідної ділянки сопла та фурми у цілому. При цьому зона допалювання газів є більш тривкою і розташовується ближче до ванни, збільшується інтенсивність теплообміну між ними, що збільшує кількість корисно використаної теплоти (для поліпшення теплового балансу плавки) та ефективність застосування технології допалювання відхідних газів в цілому. Крім того, при виконанні внутрішньої поверхні вихідної частини сопла такою, що звужується (у напрямку його вихідного перерізу) чи має постійну площу поперечного перерізу, суттєво зменшується (у порівнянні з найближчим аналогом) тепловий потік на вихідну ділянку сопла від високотемпературної зони допалювання газів та реакційної зони в агрегаті, що також приводить до збільшення стійкості соплового модуля і фурми в цілому. Слід відзначити, що зовнішня поверхня вихідної частини сопла соплового модуля при цьому може бути будь-якої форми, яка плавно обтікається охолоджуючою водою, наприклад циліндричної форми. Область оптимальних значень відношення діаметра вихідного перерізу сопла (dв их ) до діаметра його циліндричної частини (dц ) за умови, що його вихідна частина є такою, що звужується чи має постійну площу поперечного перерізу, знаходиться у діапазоні 0,85-1,0 і встановлена шляхом вивчення картини витікання вихрового струменя із соплового модуля при проведенні серії експериментів на газодинамічному стенді, обладнаному стробоскопом (для покращення візуалізації течії) і системою виміру повного та статичного тиску у газовому потоці. Експерименти проводилися на моделях соплового модуля продувальних фурм 160 т і 350 т кисневих конверторів, виконаних в масштабі 1:5. При значеннях dв их / dц , менших ніж 0,85, суттєво збільшується гідравлічний опір вихідної частини та зменшується пропускна спроможність соплового модуля, що приводить до зменшення витрати додаткового кисню через нього і необхідності суттєвого збільшення його розмірів. При значеннях (dв их ) , більших ніж 1,0, якщо вихідна частина сопла не є циліндричною, то вона є такою, що розширюється; усі недоліки використання соплового модуля з такою вихідною частиною вказані вище. Якщо, при значенні вказаного відношення, більшому за 1,0, вихідна частина сопла є циліндричною, то, як і в попередньому випадку, вихровий потік додаткового кисню, переходячи із циліндричної частини сопла у вихідну його частину, не стискується у останній, а навпаки - розширюється у ній. Наслідком цього є приближення зони допалювання газів до торця головки та можливе появлення зони розрідження (зниженого тиску) в центральній області вихідного перерізу сопла, що призводить до зниження ефективності застосування технології допалювання відхідних газів та зниження стійкості фурми (в наслідок ежекції всередину вихідної частини сопла запилених високотемпературних газів та збільшення теплового потоку на вихідну ділянку сопла від високотемпературної зони допалювання газів). Область оптимальних значень відношення площі прохідного перерізу каналів завихрювача (Fкз ) і площі прохідного перерізу циліндричної частини сопла (Fц ) за умови, що його вихідна частина є такою, що звужується чи має постійну площу поперечного перерізу, при значеннях відношення dв их / dц , що знаходяться у діапазоні 0,85-1,0, становить 0,45-0,85 і встановлена 40 при проведенні серії експериментів на газодинамічному стенді вищевказаним шляхом. При значеннях відношення Fкз / Fц , менших ніж 0,45, особливо при малій довжині сопла, 45 вихрова зона допалювання СО-вмісних газів формується занадто близько від вихідного перерізу сопла, має місце часткова ежекція високотемпературних запилених газів із порожнини агрегату усередину вихідної ділянки сопла, що призводить до зменшення стійкості соплового модуля і фурми в цілому. При значеннях відношення Fкз / Fц , більших ніж 0,85, особливо при великій довжині сопла, 50 55 суттєво зменшуються: ефект закручення кисневого струменя, поверхня взаємодії додаткового кисню з СО-вмісними газами та ефективність їх допалювання. При значеннях відношення довжини циліндричної частини сопла (L ц ) до її діаметра (dц ) , менших ніж 1,5 довжина циліндричної частини сопла є недостатньою для повного формування об'єднаного вихрового струменя у ній, що призводить до зниження сталості вихрового струменя, що витікає, та погіршення його енергетичних характеристик. При значеннях відношення довжини вихідної частини сопла (Lв их ) до діаметра його циліндричної частини (dц ) , більших ніж 2,0, суттєво збільшуються витрати тиску газового потоку по довжині вихідної частини сопла та зменшується ефект закрутки потоку у соплі (унаслідок тертя вихрових потоків між собою та стінками сопла, особливо при вихідній частині, що звужується). 3 UA 102642 C2 5 10 15 20 25 30 35 40 45 50 55 При виконанні соплового модуля в загальному випадку може бути використаний завихрювач будь-якого відомого типу (шнековий, гвинтовий, лопатевий, тенгенційний та ін.). При використанні у сопловому модулі тангенційного завихрювача (наприклад, з циліндричними чи з щілинними каналами) має місце найбільш простий варіант його конструкції, зменшення витрат на проектування та виготовлення соплового модуля та фурми в цілому. При кількості каналів у тангенційному завихрювачі nкз , меншій ніж 4, може мати місце нерівномірне формування об'єднаного вихрового потоку у соплі. При цьому також діаметр каналів завихрювача є часто занадто великий, що не завжди зручно при проектуванні. При величині nкз , більшій ніж 8, ускладнюється виготовлення завихрювача, а також може мати місце зіткнення вихідних перерізів каналів у завихрювачі, що призведе до погіршення умов формування вихрового потоку кисню у соплі. Суть винаходу зображена на фіг. 1-4, де на фіг. 1, 2 - сопловий модуль продувальної фурми сталеплавильного агрегату (за пп. 1, 2 формули винаходу) з гвинтовим завихрювачем (з вісьма гвинтовими каналами), з вихідною частиною, що має постійну площу поперечного перерізу, тобто циліндричної форми (на фіг. 1 - подовжній переріз соплового модуля; на фіг. 2 поперечний розріз А-А завихрювача на фіг.1); на фіг. 3, 4 - сопловий модуль продувальної фурми сталеплавильного агрегату (за п. 3 формули винаходу) з тангенційним завихрювачем (з шістьма циліндричними каналами), з вихідною частиною, що звужується (на фіг. 3 - подовжній переріз соплового модуля; на фіг. 4 - поперечний розріз А-А завихрювача на фіг. 3). Сопловий модуль продувальної фурми сталеплавильного агрегату складається (див. фіг. 14) із сопла 1, що містить вхідну 2 (з довжиною Lв х ), циліндричну 3 (з довжиною L ц ) і вихідну 4 (з довжиною Lв их ) частини, та завихрювача 5, що встановлений у вхідній частині 2 сопла 1. При цьому вихідна частина 4 виконана такою, що звужується (див. фіг. 3) чи має постійну площу поперечного перерізу (див. фіг. 1), причому відношення діаметра вихідного перерізу 6 (dв их ) сопла 1 до діаметра його циліндричної частини 3 (dц ) знаходиться у діапазоні 0,85-1,0, а відношення площі прохідного перерізу каналів 7 завихрювача 5 до площі прохідного перерізу циліндричної частини 3 сопла 1 становить 0,45-0,85. А також відношення довжини циліндричної частини 3 сопла 1 до її діаметра є не меншим ніж 1,5, а відношення довжини вихідної частини 4 сопла 1 до діаметра його циліндричної частини 3 є не більшим ніж 2,0. Крім того, завихрювач 5 (див. фіг. 3, 4) виконаний тангенційним з кількістю каналів 7 у ньому від 4 до 8. При цьому для завихрювача 5 тангенційного типу з циліндричними каналами 7 (див. фіг. 3, 2 4.) значення площі прохідного перерізу каналів 7 завихрювача визначається як Fкз nкз dкз , 4 де nкз - кількість каналів у завихрювачі, dкз - діаметр каналу завихрювача. Для завихрювача тангенційного типу з щілинними каналами значення площі прохідного перерізу каналів завихрювача визначається як Fкз nкз кз hкз , де nкз - кількість каналів у завихрювачі, кз , hкз - ширина та висота каналів завихрювача відповідно. Якщо використовується завихрювач 5 гвинтового, шнекового чи лопатевого типу (див. фіг. 1, 2), як канали 7 завихрювача слід приймати канали, що створені між тілом завихрювача 5 і стінкою вхідної частини 2 сопла 1. При цьому при визначенні Fкз використовується гідравлічний діаметр каналу, який знаходиться по відомих залежностях. Слід відзначити, що при виконанні вихідної частини 4 сопла 1 такою, що має постійну площу поперечного перерізу (циліндричною), при відношенні діаметра вихідного перерізу 6 сопла 1 до діаметра його циліндричної частини 3, що є меншим ніж 1,0 (див. фіг. 1), для зменшення втрат енергії вихрового потоку при переході його з циліндричної частини 3 у вихідну частину 4, між вказаними частинами (3 і 4) сопла 1 може бути додатково виконана коротка ділянка, яка плавно сполучає ці частини між собою, наприклад під кутом 45 градусів. Пристрій працює таким чином. У продувальну фурму сталеплавильного агрегату, яка має основні надзвукові конічні сопла Лаваля додатково встановлюють один чи декілька соплових модулів вказаної конструкції. Якщо використовується один сопловий модуль, його встановлюють у центрі головки фурми, якщо декілька соплових модулів, то їх розташовують, як правило, по колу в периферійній частині головки фурми (двоконтурна фурма) чи на стволі фурми на певній відстані від її головки (двох'ярусна фурма). При цьому, в залежності від конструкції стовбура фурми, подання основного потоку кисню до основних продувальних сопел і додаткового потоку кисню до соплового(их) модуля(ів) може здійснюватись як окремо (з незалежним регулюванням витрат основного і додаткового кисню), так і сумісним потоком. Потік додаткового кисню у фурмі, що подається до соплового модуля, розділяється у завихрювачі 5 4 UA 102642 C2 5 10 15 20 25 30 35 40 45 50 на декілька потоків (відповідно до кількості каналів 7 у завихрювачі 5), які пришвидшуються та закручуються у завихрювачі, та витікають із нього у циліндричну частину 3 сопла 1, де формуються у вигляді узагальненого (об'єднаного) вихрового потоку, який поступає у вихідну частину 4, де додатково стискується (піджимається), а потім витікає із вихідного перерізу 6 у вигляді вихрового більш "м'якого" (у порівнянні з основними продувальними струменями) струменя, що використовується для допалювання СО-вмісних газів, та поліпшення процесу шлакоутворення у сталеплавильному агрегаті. При виконанні соплового модуля з формою вихідної частини та конструктивними параметрами, що заявлені, сформована вихрова зона для допалювання газів є тривкою, розташовується ближче до ванни і далі від поверхні фурми, має достатньо велику ступінь закрутки та поверхню взаємодії з відхідними СО-вмісними газами, у межах якої останні ефективно допалюються додатковим киснем. При цьому забезпечується витікання кисневого вихору із сопла 1 без утворення зони розрідження (зниженого тиску) у центральній області його вихідного перерізу 6, що суттєво зменшує вірогідність ежекції бризок металу та запилених високотемпературних газів всередину вихідної частини 4 сопла 1. Це приводить до збільшення стійкості соплового модуля і фурми в цілому. Слід особливо відзначити, що при використанні у фурмі соплового(их) модуля(ів) зазначеної конструкції за рахунок одночасного продування сталеплавильної ванни кисневими струменями двох типів: основними надзвуковими "жорсткими" далекобійними струменями і вихровим(и) більш "м'яким(и)" струменем(ями) суттєво розширюються можливості управління сталеплавильним процесом і поліпшується процес шлакоутворення в агрегаті: прискорюється наведення шлаку у початковий період продування плавки та зменшується вірогідність передчасного "згортання" шлаку у період інтенсивного окислення вуглецю розплаву. А також, за рахунок ефекту газової завіси, що створює вихровий потік додаткового кисню над реакційною зоною у сталеплавильній ванні, зменшується винос бризок і пилу із агрегату з газами, що відходять. Таким чином, застосування даного винаходу, за рахунок оптимізації конструктивних параметрів сопла і завихрювача соплового модулю продувальної фурми (який використовується для подання додаткового кисню у вигляді вихрового струменя для допалювання СО-вмісних газів у порожнині сталеплавильного агрегату), дозволить поліпшити організацію течії вихрового струменя додаткового кисню і зони допалювання газів, що відходять, і, як наслідок, підвищити ефективність технології допалювання газів, поліпшити тепловий баланс плавки, розширити можливості управління сталеплавильним процесом, поліпшити процес шлакоутворення в агрегаті, збільшити стійкість вихідної ділянки соплового модуля і фурми в цілому, і, в остаточному підсумку, зменшити собівартості сталі, що виплавляється. Джерела інформації: 1. А.с. СССР № 1168608, С21С 5/48. Бюл. № 27,1985 г. 2. А.с. СССР № 1654345, С21С 5/48. Бюл. № 21, 1991 г. 3. А.с. СССР № 1592345, С21С 5/48. Бюл. № 34,1990 г. ФОРМУЛА ВИНАХОДУ 1. Сопловий модуль продувальної фурми сталеплавильного агрегату, який складається із сопла, що містить вхідну, циліндричну і вихідну частини, та завихрювача з каналами, що встановлений у вхідній частині, який відрізняється тим, що вихідна частина сопла виконана такою, що звужується або має постійну площу поперечного перерізу, причому відношення діаметра вихідного перерізу сопла до діаметра його циліндричної частини знаходиться у діапазоні 0,85-1,0, а відношення площі прохідного перерізу каналів завихрювача до площі прохідного перерізу циліндричної частини сопла становить 0,45-0,85. 2. Сопловий модуль за п. 1, який відрізняється тим, що відношення довжини циліндричної частини сопла до її діаметра є не меншим ніж 1,5, а відношення довжини вихідної частини сопла до діаметра його циліндричної частини є не більшим ніж 2,0. 3. Сопловий модуль за п. 1 або 2, який відрізняється тим, що завихрювач виконаний тангенційним з кількістю каналів у ньому від 4 до 8. 5 UA 102642 C2 6 UA 102642 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюNozzle unit of blow tuyere of steelmaking unit

Автори англійськоюSuschenko Andrii Viktorovych, Cherniatevych Anatolii Hryhorovych

Назва патенту російськоюСопловой модуль продувочной фурмы сталеплавильного агрегата

Автори російськоюСущенко Андрей Викторович, Чернятевич Анатолий Григорьевич

МПК / Мітки

Мітки: продувальної, фурми, сталеплавильного, модуль, сопловий, агрегату

Код посилання

<a href="https://ua.patents.su/9-102642-soplovijj-modul-produvalno-furmi-staleplavilnogo-agregatu.html" target="_blank" rel="follow" title="База патентів України">Сопловий модуль продувальної фурми сталеплавильного агрегату</a>

Попередній патент: Двотактне інверторне джерело живлення

Наступний патент: Спосіб визначення кислотоутворюючої активності lactobacillus

Випадковий патент: Спосіб опалювання подового сталеплавильного агрегату у періоди продувки ванни киснем