Спосіб виробництва конвертерної сталі

Номер патенту: 105915

Опубліковано: 11.04.2016

Автори: Бродський Олександр Сергійович, ХЕЙСОН ОЛЕГ ЮРІЙОВИЧ, ЛЯЩЕНКО ВІТАЛІЙ ФЕДОРОВИЧ, ПОПОВЧЕНКО СЕРГІЙ ЕВГЕНІЙОВИЧ

Формула / Реферат

Спосіб виробництва конвертерної сталі, який включає використання кінцевого шлаку попередньої плавки конвертера в подальшій плавці, продувку в два періоди, розподілені операцією зливу 70-80 % шлаку першого періоду продувки, присадку вапна у другому періоді продувки, який відрізняється тим, що шлак другого періоду продувки в кількості 50-70 % зливають, залишок шлаку в конвертері готують до повторного використання присадкою в ньому залишку шлаку, рівного кількості доломіту полімінерального, а присадку вапна ведуть постійно і розосереджено в кількості 10-22 кг/т придатного металу.

Текст

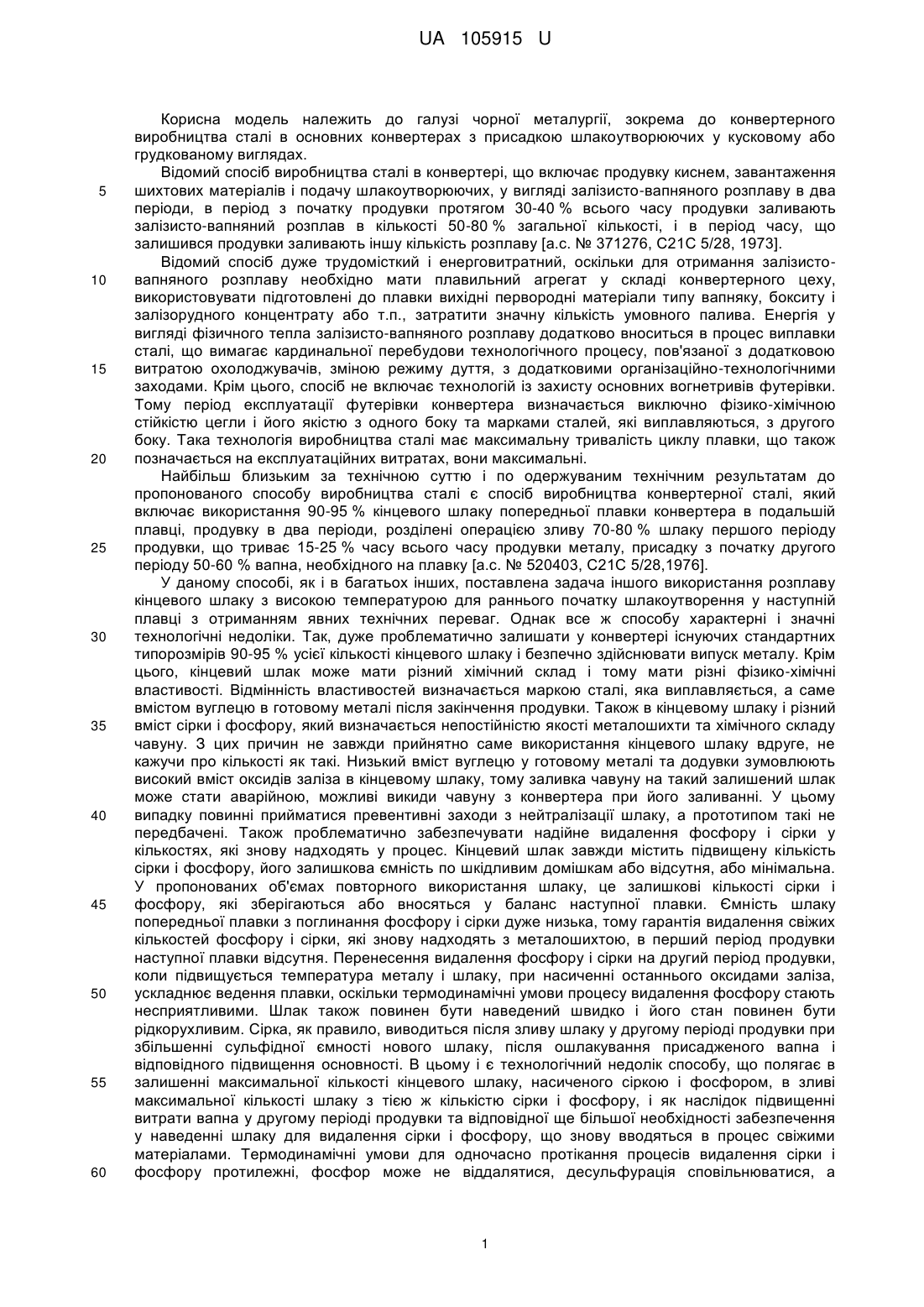

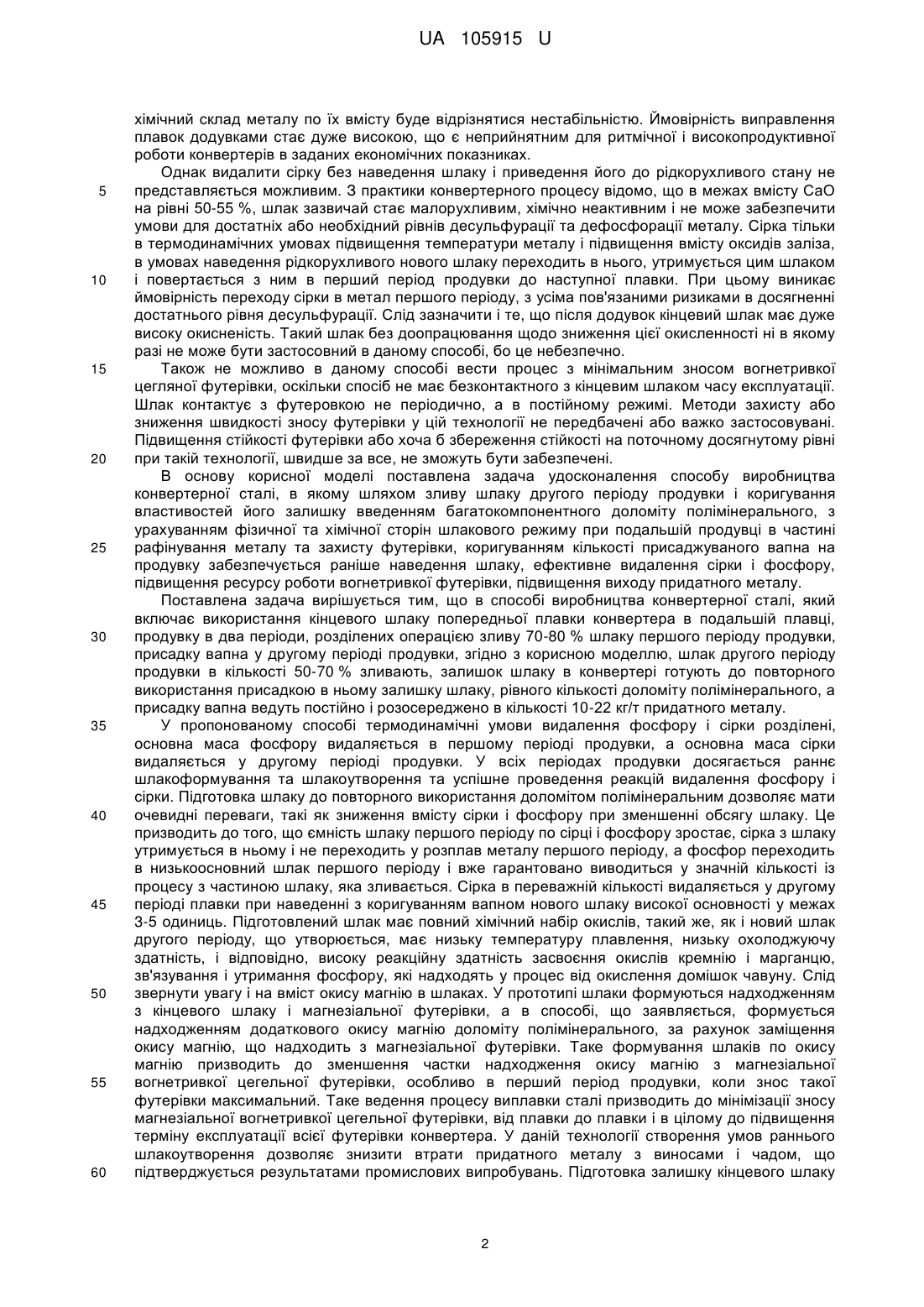

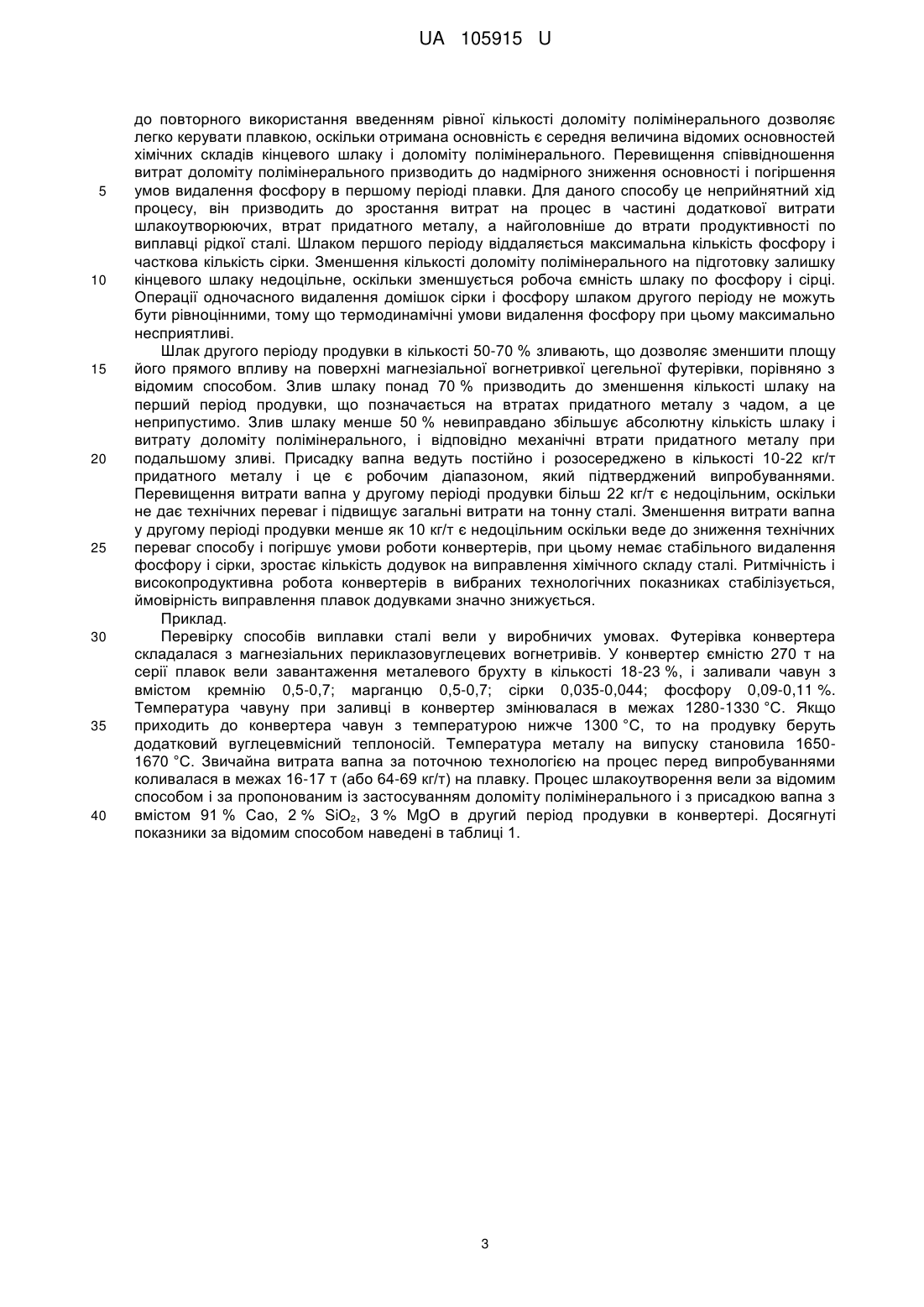

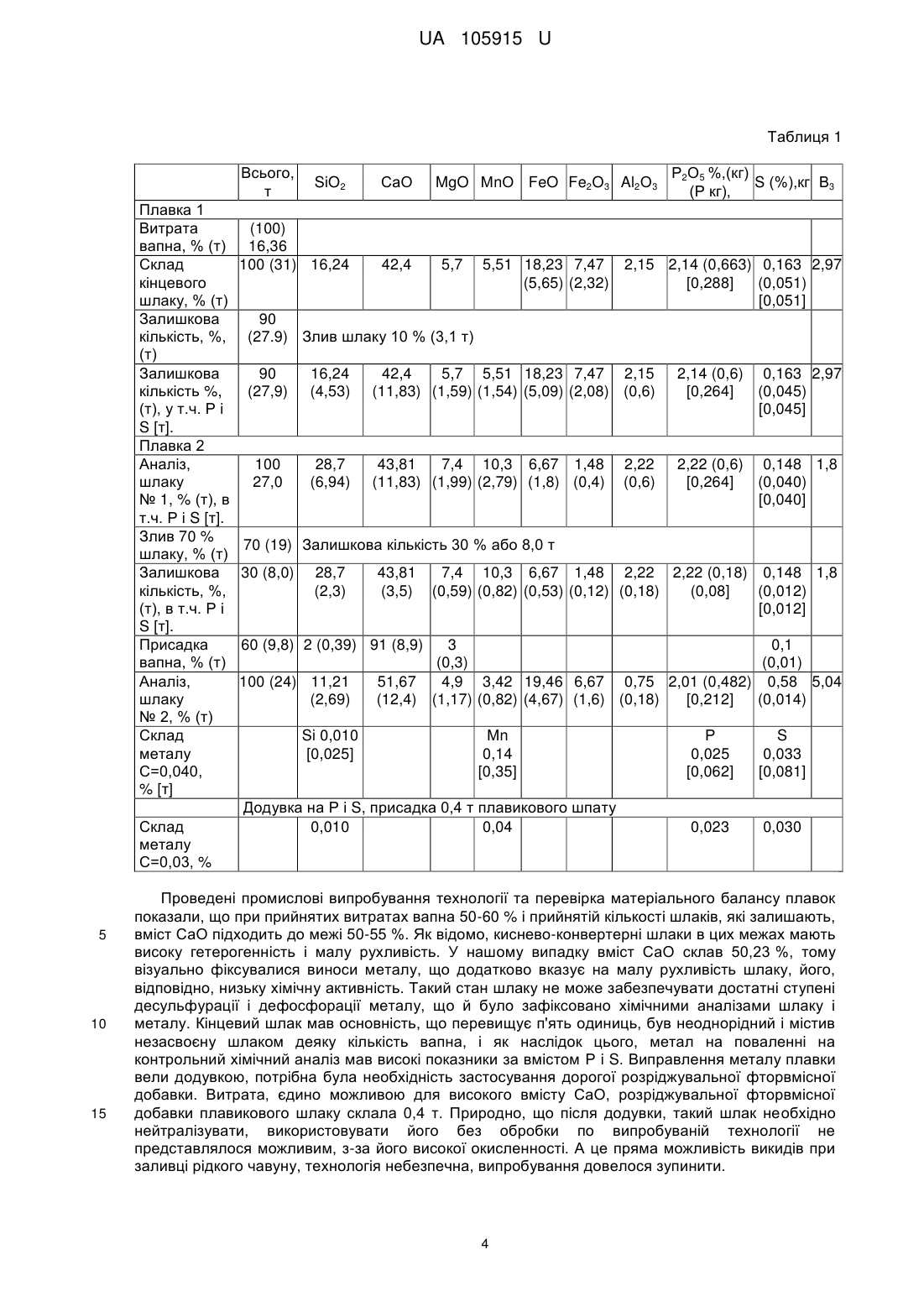

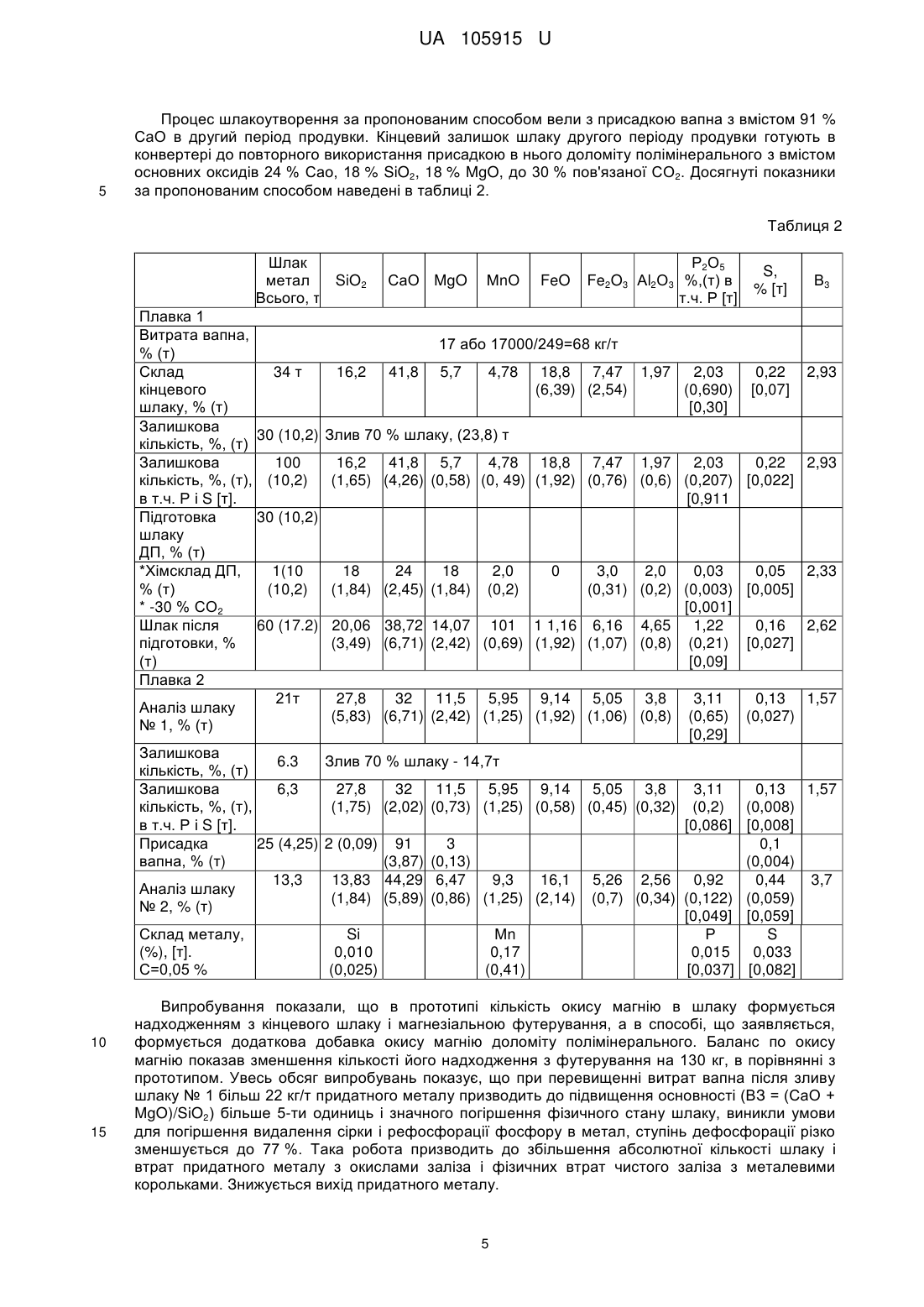

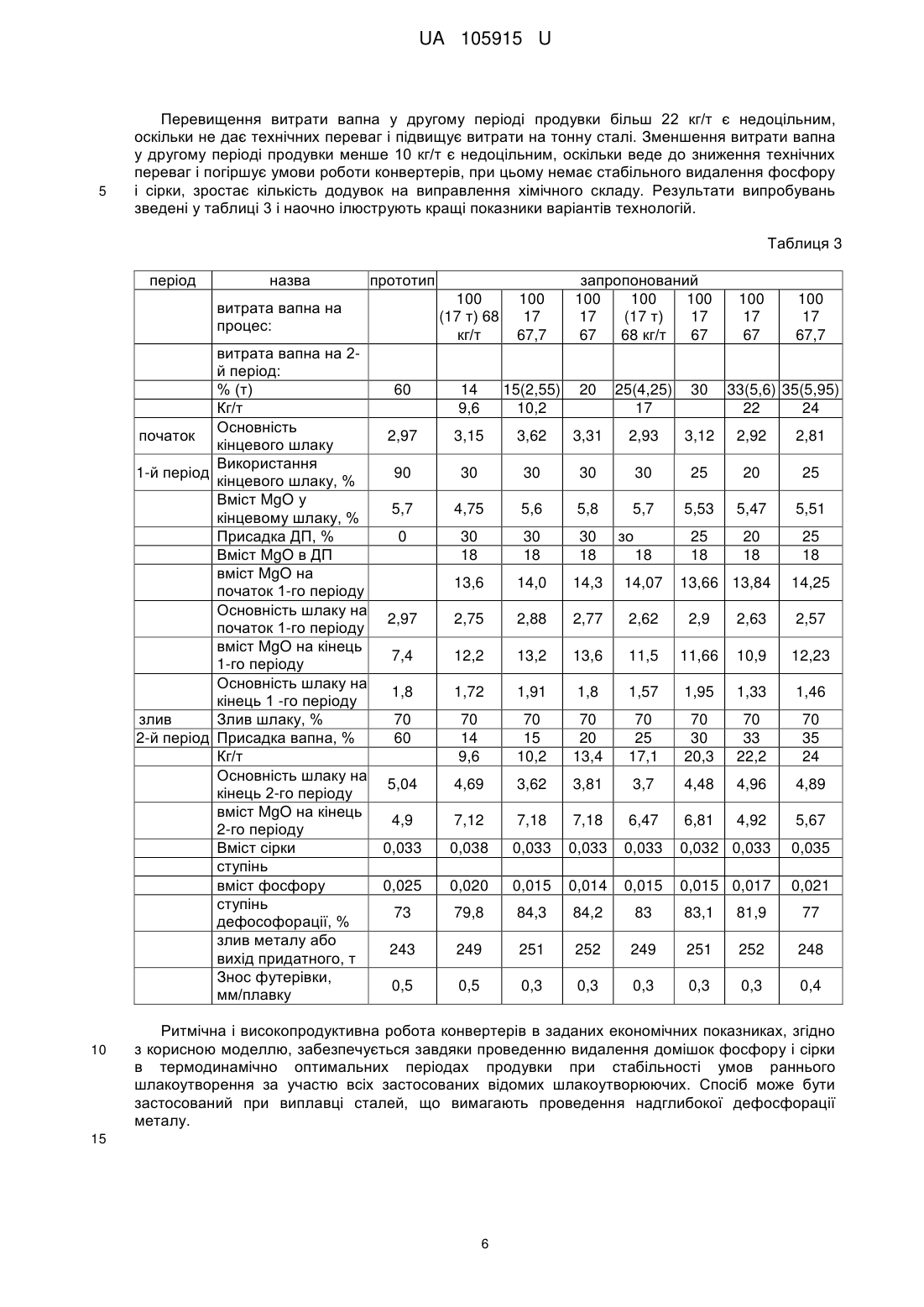

Реферат: Спосіб виробництва конвертерної сталі включає використання кінцевого шлаку попередньої плавки конвертера в подальшій плавці, продувку в два періоди, розподілені операцією зливу 70-80 % шлаку першого періоду продувки, присадку вапна у другому періоді продувки, причому шлак другого періоду продувки в кількості 50-70 % зливають, залишок шлаку в конвертері готують до повторного використання присадкою в ньому залишку шлаку, рівного кількості доломіту полімінерального, а присадку вапна ведуть постійно і розосереджено в кількості 10-22 кг/т придатного металу. UA 105915 U (12) UA 105915 U UA 105915 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі чорної металургії, зокрема до конвертерного виробництва сталі в основних конвертерах з присадкою шлакоутворюючих у кусковому або грудкованому виглядах. Відомий спосіб виробництва сталі в конвертері, що включає продувку киснем, завантаження шихтових матеріалів і подачу шлакоутворюючих, у вигляді залізисто-вапняного розплаву в два періоди, в період з початку продувки протягом 30-40 % всього часу продувки заливають залізисто-вапняний розплав в кількості 50-80 % загальної кількості, і в період часу, що залишився продувки заливають іншу кількість розплаву [а.с. № 371276, С21С 5/28, 1973]. Відомий спосіб дуже трудомісткий і енерговитратний, оскільки для отримання залізистовапняного розплаву необхідно мати плавильний агрегат у складі конвертерного цеху, використовувати підготовлені до плавки вихідні первородні матеріали типу вапняку, бокситу і залізорудного концентрату або т.п., затратити значну кількість умовного палива. Енергія у вигляді фізичного тепла залізисто-вапняного розплаву додатково вноситься в процес виплавки сталі, що вимагає кардинальної перебудови технологічного процесу, пов'язаної з додатковою витратою охолоджувачів, зміною режиму дуття, з додатковими організаційно-технологічними заходами. Крім цього, спосіб не включає технологій із захисту основних вогнетривів футерівки. Тому період експлуатації футерівки конвертера визначається виключно фізико-хімічною стійкістю цегли і його якістю з одного боку та марками сталей, які виплавляються, з другого боку. Така технологія виробництва сталі має максимальну тривалість циклу плавки, що також позначається на експлуатаційних витратах, вони максимальні. Найбільш близьким за технічною суттю і по одержуваним технічним результатам до пропонованого способу виробництва сталі є спосіб виробництва конвертерної сталі, який включає використання 90-95 % кінцевого шлаку попередньої плавки конвертера в подальшій плавці, продувку в два періоди, розділені операцією зливу 70-80 % шлаку першого періоду продувки, що триває 15-25 % часу всього часу продувки металу, присадку з початку другого періоду 50-60 % вапна, необхідного на плавку [а.с. № 520403, С21С 5/28,1976]. У даному способі, як і в багатьох інших, поставлена задача іншого використання розплаву кінцевого шлаку з високою температурою для раннього початку шлакоутворення у наступній плавці з отриманням явних технічних переваг. Однак все ж способу характерні і значні технологічні недоліки. Так, дуже проблематично залишати у конвертері існуючих стандартних типорозмірів 90-95 % усієї кількості кінцевого шлаку і безпечно здійснювати випуск металу. Крім цього, кінцевий шлак може мати різний хімічний склад і тому мати різні фізико-хімічні властивості. Відмінність властивостей визначається маркою сталі, яка виплавляється, а саме вмістом вуглецю в готовому металі після закінчення продувки. Також в кінцевому шлаку і різний вміст сірки і фосфору, який визначається непостійністю якості металошихти та хімічного складу чавуну. З цих причин не завжди прийнятно саме використання кінцевого шлаку вдруге, не кажучи про кількості як такі. Низький вміст вуглецю у готовому металі та додувки зумовлюють високий вміст оксидів заліза в кінцевому шлаку, тому заливка чавуну на такий залишений шлак може стати аварійною, можливі викиди чавуну з конвертера при його заливанні. У цьому випадку повинні прийматися превентивні заходи з нейтралізації шлаку, а прототипом такі не передбачені. Також проблематично забезпечувати надійне видалення фосфору і сірки у кількостях, які знову надходять у процес. Кінцевий шлак завжди містить підвищену кількість сірки і фосфору, його залишкова ємність по шкідливим домішкам або відсутня, або мінімальна. У пропонованих об'ємах повторного використання шлаку, це залишкові кількості сірки і фосфору, які зберігаються або вносяться у баланс наступної плавки. Ємність шлаку попередньої плавки з поглинання фосфору і сірки дуже низька, тому гарантія видалення свіжих кількостей фосфору і сірки, які знову надходять з металошихтою, в перший період продувки наступної плавки відсутня. Перенесення видалення фосфору і сірки на другий період продувки, коли підвищується температура металу і шлаку, при насиченні останнього оксидами заліза, ускладнює ведення плавки, оскільки термодинамічні умови процесу видалення фосфору стають несприятливими. Шлак також повинен бути наведений швидко і його стан повинен бути рідкорухливим. Сірка, як правило, виводиться після зливу шлаку у другому періоді продувки при збільшенні сульфідної ємності нового шлаку, після ошлакування присадженого вапна і відповідного підвищення основності. В цьому і є технологічний недолік способу, що полягає в залишенні максимальної кількості кінцевого шлаку, насиченого сіркою і фосфором, в зливі максимальної кількості шлаку з тією ж кількістю сірки і фосфору, і як наслідок підвищенні витрати вапна у другому періоді продувки та відповідної ще більшої необхідності забезпечення у наведенні шлаку для видалення сірки і фосфору, що знову вводяться в процес свіжими матеріалами. Термодинамічні умови для одночасно протікання процесів видалення сірки і фосфору протилежні, фосфор може не віддалятися, десульфурація сповільнюватися, а 1 UA 105915 U 5 10 15 20 25 30 35 40 45 50 55 60 хімічний склад металу по їх вмісту буде відрізнятися нестабільністю. Ймовірність виправлення плавок додувками стає дуже високою, що є неприйнятним для ритмічної і високопродуктивної роботи конвертерів в заданих економічних показниках. Однак видалити сірку без наведення шлаку і приведення його до рідкорухливого стану не представляється можливим. З практики конвертерного процесу відомо, що в межах вмісту СаО на рівні 50-55 %, шлак зазвичай стає малорухливим, хімічно неактивним і не може забезпечити умови для достатніх або необхідний рівнів десульфурації та дефосфорації металу. Сірка тільки в термодинамічних умовах підвищення температури металу і підвищення вмісту оксидів заліза, в умовах наведення рідкорухливого нового шлаку переходить в нього, утримується цим шлаком і повертається з ним в перший період продувки до наступної плавки. При цьому виникає ймовірність переходу сірки в метал першого періоду, з усіма пов'язаними ризиками в досягненні достатнього рівня десульфурації. Слід зазначити і те, що після додувок кінцевий шлак має дуже високу окисненість. Такий шлак без доопрацювання щодо зниження цієї окисленності ні в якому разі не може бути застосовний в даному способі, бо це небезпечно. Також не можливо в даному способі вести процес з мінімальним зносом вогнетривкої цегляної футерівки, оскільки спосіб не має безконтактного з кінцевим шлаком часу експлуатації. Шлак контактує з футеровкою не періодично, а в постійному режимі. Методи захисту або зниження швидкості зносу футерівки у цій технології не передбачені або важко застосовувані. Підвищення стійкості футерівки або хоча б збереження стійкості на поточному досягнутому рівні при такій технології, швидше за все, не зможуть бути забезпечені. В основу корисної моделі поставлена задача удосконалення способу виробництва конвертерної сталі, в якому шляхом зливу шлаку другого періоду продувки і коригування властивостей його залишку введенням багатокомпонентного доломіту полімінерального, з урахуванням фізичної та хімічної сторін шлакового режиму при подальшій продувці в частині рафінування металу та захисту футерівки, коригуванням кількості присаджуваного вапна на продувку забезпечується раніше наведення шлаку, ефективне видалення сірки і фосфору, підвищення ресурсу роботи вогнетривкої футерівки, підвищення виходу придатного металу. Поставлена задача вирішується тим, що в способі виробництва конвертерної сталі, який включає використання кінцевого шлаку попередньої плавки конвертера в подальшій плавці, продувку в два періоди, розділених операцією зливу 70-80 % шлаку першого періоду продувки, присадку вапна у другому періоді продувки, згідно з корисною моделлю, шлак другого періоду продувки в кількості 50-70 % зливають, залишок шлаку в конвертері готують до повторного використання присадкою в ньому залишку шлаку, рівного кількості доломіту полімінерального, а присадку вапна ведуть постійно і розосереджено в кількості 10-22 кг/т придатного металу. У пропонованому способі термодинамічні умови видалення фосфору і сірки розділені, основна маса фосфору видаляється в першому періоді продувки, а основна маса сірки видаляється у другому періоді продувки. У всіх періодах продувки досягається раннє шлакоформування та шлакоутворення та успішне проведення реакцій видалення фосфору і сірки. Підготовка шлаку до повторного використання доломітом полімінеральним дозволяє мати очевидні переваги, такі як зниження вмісту сірки і фосфору при зменшенні обсягу шлаку. Це призводить до того, що ємність шлаку першого періоду по сірці і фосфору зростає, сірка з шлаку утримується в ньому і не переходить у розплав металу першого періоду, а фосфор переходить в низькоосновний шлак першого періоду і вже гарантовано виводиться у значній кількості із процесу з частиною шлаку, яка зливається. Сірка в переважній кількості видаляється у другому періоді плавки при наведенні з коригуванням вапном нового шлаку високої основності у межах 3-5 одиниць. Підготовлений шлак має повний хімічний набір окислів, такий же, як і новий шлак другого періоду, що утворюється, має низьку температуру плавлення, низьку охолоджуючу здатність, і відповідно, високу реакційну здатність засвоєння окислів кремнію і марганцю, зв'язування і утримання фосфору, які надходять у процес від окислення домішок чавуну. Слід звернути увагу і на вміст окису магнію в шлаках. У прототипі шлаки формуються надходженням з кінцевого шлаку і магнезіальної футерівки, а в способі, що заявляється, формується надходженням додаткового окису магнію доломіту полімінерального, за рахунок заміщення окису магнію, що надходить з магнезіальної футерівки. Таке формування шлаків по окису магнію призводить до зменшення частки надходження окису магнію з магнезіальної вогнетривкої цегельної футерівки, особливо в перший період продувки, коли знос такої футерівки максимальний. Таке ведення процесу виплавки сталі призводить до мінімізації зносу магнезіальної вогнетривкої цегельної футерівки, від плавки до плавки і в цілому до підвищення терміну експлуатації всієї футерівки конвертера. У даній технології створення умов раннього шлакоутворення дозволяє знизити втрати придатного металу з виносами і чадом, що підтверджується результатами промислових випробувань. Підготовка залишку кінцевого шлаку 2 UA 105915 U 5 10 15 20 25 30 35 40 до повторного використання введенням рівної кількості доломіту полімінерального дозволяє легко керувати плавкою, оскільки отримана основність є середня величина відомих основностей хімічних складів кінцевого шлаку і доломіту полімінерального. Перевищення співвідношення витрат доломіту полімінерального призводить до надмірного зниження основності і погіршення умов видалення фосфору в першому періоді плавки. Для даного способу це неприйнятний хід процесу, він призводить до зростання витрат на процес в частині додаткової витрати шлакоутворюючих, втрат придатного металу, а найголовніше до втрати продуктивності по виплавці рідкої сталі. Шлаком першого періоду віддаляється максимальна кількість фосфору і часткова кількість сірки. Зменшення кількості доломіту полімінерального на підготовку залишку кінцевого шлаку недоцільне, оскільки зменшується робоча ємність шлаку по фосфору і сірці. Операції одночасного видалення домішок сірки і фосфору шлаком другого періоду не можуть бути рівноцінними, тому що термодинамічні умови видалення фосфору при цьому максимально несприятливі. Шлак другого періоду продувки в кількості 50-70 % зливають, що дозволяє зменшити площу його прямого впливу на поверхні магнезіальної вогнетривкої цегельної футерівки, порівняно з відомим способом. Злив шлаку понад 70 % призводить до зменшення кількості шлаку на перший період продувки, що позначається на втратах придатного металу з чадом, а це неприпустимо. Злив шлаку менше 50 % невиправдано збільшує абсолютну кількість шлаку і витрату доломіту полімінерального, і відповідно механічні втрати придатного металу при подальшому зливі. Присадку вапна ведуть постійно і розосереджено в кількості 10-22 кг/т придатного металу і це є робочим діапазоном, який підтверджений випробуваннями. Перевищення витрати вапна у другому періоді продувки більш 22 кг/т є недоцільним, оскільки не дає технічних переваг і підвищує загальні витрати на тонну сталі. Зменшення витрати вапна у другому періоді продувки менше як 10 кг/т є недоцільним оскільки веде до зниження технічних переваг способу і погіршує умови роботи конвертерів, при цьому немає стабільного видалення фосфору і сірки, зростає кількість додувок на виправлення хімічного складу сталі. Ритмічність і високопродуктивна робота конвертерів в вибраних технологічних показниках стабілізується, ймовірність виправлення плавок додувками значно знижується. Приклад. Перевірку способів виплавки сталі вели у виробничих умовах. Футерівка конвертера складалася з магнезіальних периклазовуглецевих вогнетривів. У конвертер ємністю 270 т на серії плавок вели завантаження металевого брухту в кількості 18-23 %, і заливали чавун з вмістом кремнію 0,5-0,7; марганцю 0,5-0,7; сірки 0,035-0,044; фосфору 0,09-0,11 %. Температура чавуну при заливці в конвертер змінювалася в межах 1280-1330 °C. Якщо приходить до конвертера чавун з температурою нижче 1300 °C, то на продувку беруть додатковий вуглецевмісний теплоносій. Температура металу на випуску становила 16501670 °C. Звичайна витрата вапна за поточною технологією на процес перед випробуваннями коливалася в межах 16-17 т (або 64-69 кг/т) на плавку. Процес шлакоутворення вели за відомим способом і за пропонованим із застосуванням доломіту полімінерального і з присадкою вапна з вмістом 91 % Сао, 2 % SiO2, 3 % MgO в другий період продувки в конвертері. Досягнуті показники за відомим способом наведені в таблиці 1. 3 UA 105915 U Таблиця 1 Всього, т Плавка 1 Витрата вапна, % (т) Склад кінцевого шлаку, % (т) Залишкова кількість, %, (т) Залишкова кількість %, (т), у т.ч. Ρ і S [т]. Плавка 2 Аналіз, шлаку № 1, % (т), в т.ч. Ρ і S [т]. Злив 70 % шлаку, % (т) Залишкова кількість, %, (т), в т.ч. Ρ і S [т]. Присадка вапна, % (т) Аналіз, шлаку № 2, % (т) Склад металу С=0,040, % [т] Склад металу С=0,03, % 5 10 15 SiO2 СаО (100) 16,36 100 (31) 16,24 42,4 MgO МnО FeO Fe2O3 Al2Ο3 5,7 Р2О5 %,(кг) S (%),кг В3 (Р кг), 5,51 18,23 7,47 2,15 2,14 (0,663) 0,163 2,97 (5,65) (2,32) [0,288] (0,051) [0,051] 90 (27.9) Злив шлаку 10 % (3,1 т) 90 (27,9) 16,24 (4,53) 42,4 5,7 5,51 18,23 7,47 2,15 (11,83) (1,59) (1,54) (5,09) (2,08) (0,6) 2,14 (0,6) 0,163 2,97 [0,264] (0,045) [0,045] 100 27,0 28,7 (6,94) 43,81 7,4 10,3 6,67 1,48 (11,83) (1,99) (2,79) (1,8) (0,4) 2,22 (0,6) 0,148 1,8 [0,264] (0,040) [0,040] 2,22 (0,6) 70 (19) Залишкова кількість 30 % або 8,0 т 30 (8,0) 28,7 (2,3) 43,81 (3,5) 7,4 10,3 6,67 1,48 2,22 2,22 (0,18) 0,148 1,8 (0,59) (0,82) (0,53) (0,12) (0,18) (0,08] (0,012) [0,012] 60 (9,8) 2 (0,39) 91 (8,9) 100 (24) 11,21 (2,69) Si 0,010 [0,025] 3 0,1 (0,3) (0,01) 51,67 4,9 3,42 19,46 6,67 0,75 2,01 (0,482) 0,58 5,04 (12,4) (1,17) (0,82) (4,67) (1,6) (0,18) [0,212] (0,014) Μn 0,14 [0,35] Додувка на Ρ і S, присадка 0,4 т плавикового шпату 0,010 0,04 Ρ 0,025 [0,062] S 0,033 [0,081] 0,023 0,030 Проведені промислові випробування технології та перевірка матеріального балансу плавок показали, що при прийнятих витратах вапна 50-60 % і прийнятій кількості шлаків, які залишають, вміст СаО підходить до межі 50-55 %. Як відомо, киснево-конвертерні шлаки в цих межах мають високу гетерогенність і малу рухливість. У нашому випадку вміст СаО склав 50,23 %, тому візуально фіксувалися виноси металу, що додатково вказує на малу рухливість шлаку, його, відповідно, низьку хімічну активність. Такий стан шлаку не може забезпечувати достатні ступені десульфурації і дефосфорації металу, що й було зафіксовано хімічними аналізами шлаку і металу. Кінцевий шлак мав основність, що перевищує п'ять одиниць, був неоднорідний і містив незасвоєну шлаком деяку кількість вапна, і як наслідок цього, метал на поваленні на контрольний хімічний аналіз мав високі показники за вмістом Ρ і S. Виправлення металу плавки вели додувкою, потрібна була необхідність застосування дорогої розріджувальної фторвмісної добавки. Витрата, єдино можливою для високого вмісту СаО, розріджувальної фторвмісної добавки плавикового шлаку склала 0,4 т. Природно, що після додувки, такий шлак необхідно нейтралізувати, використовувати його без обробки по випробуваній технології не представлялося можливим, з-за його високої окисленності. А це пряма можливість викидів при заливці рідкого чавуну, технологія небезпечна, випробування довелося зупинити. 4 UA 105915 U 5 Процес шлакоутворення за пропонованим способом вели з присадкою вапна з вмістом 91 % СаО в другий період продувки. Кінцевий залишок шлаку другого періоду продувки готують в конвертері до повторного використання присадкою в нього доломіту полімінерального з вмістом основних оксидів 24 % Сао, 18 % SiO2, 18 % MgO, до 30 % пов'язаної СО2. Досягнуті показники за пропонованим способом наведені в таблиці 2. Таблиця 2 Шлак метал Всього, τ Плавка 1 Витрата вапна, % (т) Склад 34 т кінцевого шлаку, % (т) Залишкова 30 (10,2) кількість, %, (т) Залишкова 100 кількість, %, (т), (10,2) в т.ч. Ρ і S [т]. Підготовка 30 (10,2) шлаку ДП, % (т) *Хімсклад ДП, 1(10 % (т) (10,2) * -30 % СО2 Шлак після 60 (17.2) підготовки, % (т) Плавка 2 21т Аналіз шлаку № 1, % (т) Залишкова 6.3 кількість, %, (т) Залишкова 6,3 кількість, %, (т), в т.ч. Ρ і S [т]. Присадка 25 (4,25) вапна, % (т) 13,3 Аналіз шлаку № 2, % (т) Склад металу, (%), [т]. С=0,05 % 10 15 SiO2 СаО MgO МnО FeO Р2О5 Fe2O3 Аl2О3 %,(т) в т.ч. Ρ [т] S, % [т] В3 0,22 [0,07] 2,93 17 або 17000/249=68 кг/т 16,2 41,8 5,7 4,78 18,8 7,47 1,97 2,03 (6,39) (2,54) (0,690) [0,30] Злив 70 % шлаку, (23,8) т 16,2 41,8 5,7 4,78 18,8 7,47 1,97 2,03 0,22 2,93 (1,65) (4,26) (0,58) (0, 49) (1,92) (0,76) (0,6) (0,207) [0,022] [0,911 18 24 18 (1,84) (2,45) (1,84) 2,0 (0,2) 0 3,0 2,0 0,03 0,05 2,33 (0,31) (0,2) (0,003) [0,005] [0,001] 20,06 38,72 14,07 101 1 1,16 6,16 4,65 1,22 0,16 2,62 (3,49) (6,71) (2,42) (0,69) (1,92) (1,07) (0,8) (0,21) [0,027] [0,09] 27,8 32 11,5 5,95 9,14 5,05 3,8 (5,83) (6,71) (2,42) (1,25) (1,92) (1,06) (0,8) 3,11 (0,65) [0,29] 0,13 1,57 (0,027) Злив 70 % шлаку - 14,7т 27,8 32 11,5 5,95 9,14 5,05 3,8 (1,75) (2,02) (0,73) (1,25) (0,58) (0,45) (0,32) 2 (0,09) 91 3 (3,87) (0,13) 13,83 44,29 6,47 9,3 16,1 (1,84) (5,89) (0,86) (1,25) (2,14) Si 0,010 (0,025) Μn 0,17 (0,41) 3,11 0,13 1,57 (0,2) (0,008) [0,086] [0,008] 0,1 (0,004) 5,26 2,56 0,92 0,44 3,7 (0,7) (0,34) (0,122) (0,059) [0,049] [0,059] Ρ S 0,015 0,033 [0,037] [0,082] Випробування показали, що в прототипі кількість окису магнію в шлаку формується надходженням з кінцевого шлаку і магнезіальною футерування, а в способі, що заявляється, формується додаткова добавка окису магнію доломіту полімінерального. Баланс по окису магнію показав зменшення кількості його надходження з футерування на 130 кг, в порівнянні з прототипом. Увесь обсяг випробувань показує, що при перевищенні витрат вапна після зливу шлаку № 1 більш 22 кг/т придатного металу призводить до підвищення основності (ВЗ = (СаО + MgO)/SiO2) більше 5-ти одиниць і значного погіршення фізичного стану шлаку, виникли умови для погіршення видалення сірки і рефосфорації фосфору в метал, ступінь дефосфорації різко зменшується до 77 %. Така робота призводить до збільшення абсолютної кількості шлаку і втрат придатного металу з окислами заліза і фізичних втрат чистого заліза з металевими корольками. Знижується вихід придатного металу. 5 UA 105915 U 5 Перевищення витрати вапна у другому періоді продувки більш 22 кг/т є недоцільним, оскільки не дає технічних переваг і підвищує витрати на тонну сталі. Зменшення витрати вапна у другому періоді продувки менше 10 кг/т є недоцільним, оскільки веде до зниження технічних переваг і погіршує умови роботи конвертерів, при цьому немає стабільного видалення фосфору і сірки, зростає кількість додувок на виправлення хімічного складу. Результати випробувань зведені у таблиці 3 і наочно ілюструють кращі показники варіантів технологій. Таблиця 3 період назва прототип 100 17 67,7 60 14 9,6 15(2,55) 10,2 20 25(4,25) 17 30 2,97 3,15 3,62 3,31 2,93 3,12 2,92 2,81 90 30 30 30 30 25 20 25 5,7 4,75 5,6 5,8 5,7 5,53 5,47 5,51 0 30 18 30 18 30 18 25 18 20 18 25 18 13,6 14,0 14,3 14,07 2,97 2,75 2,88 2,77 2,62 2,9 2,63 2,57 7,4 12,2 13,2 13,6 11,5 11,66 10,9 12,23 1,8 1,72 1,91 1,8 1,57 1,95 1,33 1,46 70 60 70 14 9,6 70 15 10,2 70 20 13,4 70 25 17,1 70 30 20,3 70 33 22,2 70 35 24 5,04 4,69 3,62 3,81 3,7 4,48 4,96 4,89 4,9 7,12 7,18 7,18 6,47 6,81 4,92 5,67 0,033 0,038 0,033 0,033 0,033 0,032 0,033 0,035 0,025 0,020 0,015 0,014 0,015 0,015 0,017 0,021 73 79,8 84,3 84,2 83 83,1 81,9 77 243 249 251 252 249 251 252 248 0,5 0,5 0,3 0,3 0,3 0,3 0,3 0,4 витрата вапна на процес: витрата вапна на 2й період: % (т) Кг/т Основність початок кінцевого шлаку Використання 1-й період кінцевого шлаку, % Вміст MgO у кінцевому шлаку, % Присадка ДП, % Вміст MgO в ДП вміст MgO на початок 1-го періоду Основність шлаку на початок 1-го періоду вміст MgO на кінець 1-го періоду Основність шлаку на кінець 1 -го періоду злив Злив шлаку, % 2-й період Присадка вапна, % Кг/т Основність шлаку на кінець 2-го періоду вміст MgO на кінець 2-го періоду Вміст сірки ступінь вміст фосфору ступінь дефософорації, % злив металу або вихід придатного, т Знос футерівки, мм/плавку 10 запропонований 100 100 100 17 (17 т) 17 67 68 кг/т 67 100 (17 т) 68 кг/т зо 18 100 17 67 100 17 67,7 33(5,6) 35(5,95) 22 24 13,66 13,84 14,25 Ритмічна і високопродуктивна робота конвертерів в заданих економічних показниках, згідно з корисною моделлю, забезпечується завдяки проведенню видалення домішок фосфору і сірки в термодинамічно оптимальних періодах продувки при стабільності умов раннього шлакоутворення за участю всіх застосованих відомих шлакоутворюючих. Спосіб може бути застосований при виплавці сталей, що вимагають проведення надглибокої дефосфорації металу. 15 6 UA 105915 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Спосіб виробництва конвертерної сталі, який включає використання кінцевого шлаку попередньої плавки конвертера в подальшій плавці, продувку в два періоди, розподілені операцією зливу 70-80 % шлаку першого періоду продувки, присадку вапна у другому періоді продувки, який відрізняється тим, що шлак другого періоду продувки в кількості 50-70 % зливають, залишок шлаку в конвертері готують до повторного використання присадкою в ньому залишку шлаку, рівного кількості доломіту полімінерального, а присадку вапна ведуть постійно і розосереджено в кількості 10-22 кг/т придатного металу. 10 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for converter steel producing

Автори англійськоюPOPOVCHENKO SERHII EVHENIIOVYCH, LIASHCHENKO VITALII FEDOROVYCH, KHEISON OLEH YURIIOVYCH, BRODSKYI OLEKSANDR SERHIIOVYCH

Назва патенту російськоюСпособ производства конвертерной стали

Автори російськоюПОПОВЧЕНКО СЕРГЕЙ ЕВГЕНЬЕВИЧ, ЛЯЩЕНКО ВИТАЛИЙ ФЕДОРОВИЧ, ХЕЙСОН ОЛЕГ ЮРЬЕВИЧ, БРОДСКИЙ АЛЕКСАНДР СЕРГЕЕВИЧ

МПК / Мітки

МПК: C21C 5/28

Мітки: виробництва, спосіб, конвертерної, сталі

Код посилання

<a href="https://ua.patents.su/9-105915-sposib-virobnictva-konverterno-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва конвертерної сталі</a>

Попередній патент: Осколково-фугасна термобарична бойова частина

Наступний патент: Спосіб кріплення похило-направлених свердловин

Випадковий патент: Орієнтована акустична система із змінною характеристикою спрямованості