Спосіб комбінованої газифікації залишків рідких і твердих палив

Номер патенту: 107470

Опубліковано: 12.01.2015

Автори: Брендл Едріан, Гейнріц-Едріан Макс, Генротт Крістоф

Формула / Реферат

1. Спосіб одержання синтез-газу шляхом газифікації золовмісних рідких залишків від газифікації в стаціонарному шарі під тиском 0,3-8,0 МПа і при температурі, вищій за 1400 °C, з кисневмісними газоподібними агентами газифікації в охолоджуваному реакторі,

який відрізняється тим, що

золовмісне рідке паливо подають в реактор разом із золовмісним твердим паливом, і

вказане рідке та тверде палива подають в реактор окремо кількома пальниковими системами, і рідке та тверде палива вводять в реактор по січній окружності реактора під кутом подачі палива, більшим за 0°, і

золовмісне тверде паливо подають в реактор диспергованим у газі-носії, і

золовмісне тверде паливо принаймні частково містить дрібні частинки добутого на вугільному родовищі вугілля, які не можуть бути використані для газифікації у стаціонарному шарі.

2. Спосіб за п. 1, який відрізняється тим, що залишковий продукт від газифікації в стаціонарному шарі містить вуглеводні, зокрема смоли, а також феноли, жирні кислоти та аміак.

3. Спосіб за п. 1 або 2, який відрізняється тим, що вуглецевмісне тверде паливо є дрібнозернистим вугіллям з розміром частинок, переважно меншим за 5 мм, яке не може бути використане для газифікації в стаціонарному шарі.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що пальникова система для подачі золовмісного рідкого палива складається з трьох концентрично розташованих труб, причому по внутрішній і зовнішній трубах пальникової системи подають кисень або кисневмісний газ, а золовмісне рідке паливо подають по середній кільцевій щілині, утвореній внутрішньою і зовнішньою трубами.

5. Спосіб за п. 4, який відрізняється тим, що пальникова система з трьома концентрично розташованими трубами має кінець, що звужується на конус, а також охолоджувальну камеру біля вихідного отвору пальника.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що вуглецевмісне паливо подають двома або більше пальниковими системами, розташованими одна навпроти одної, а зміщеними відносно них на 90° у горизонтальній площині двома або більше розташованими одна напроти одної пальниковими системами подають золовмісне рідке паливо.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що пальникові системи розташовано в одній або кількох горизонтальних площинах.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що кут подачі палива між напрямком витікання палива і сполучною лінією між соплом пальника та віссю симетрії реактора становить 3-6°.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що кут подачі палива відносно горизонтальної площини є більшим за 0°.

10. Спосіб за пунктом 9, який відрізняється тим, що газ-носій містить до 100 % або менше азоту або вуглекислого газу, або комбінації обох газів.

Текст

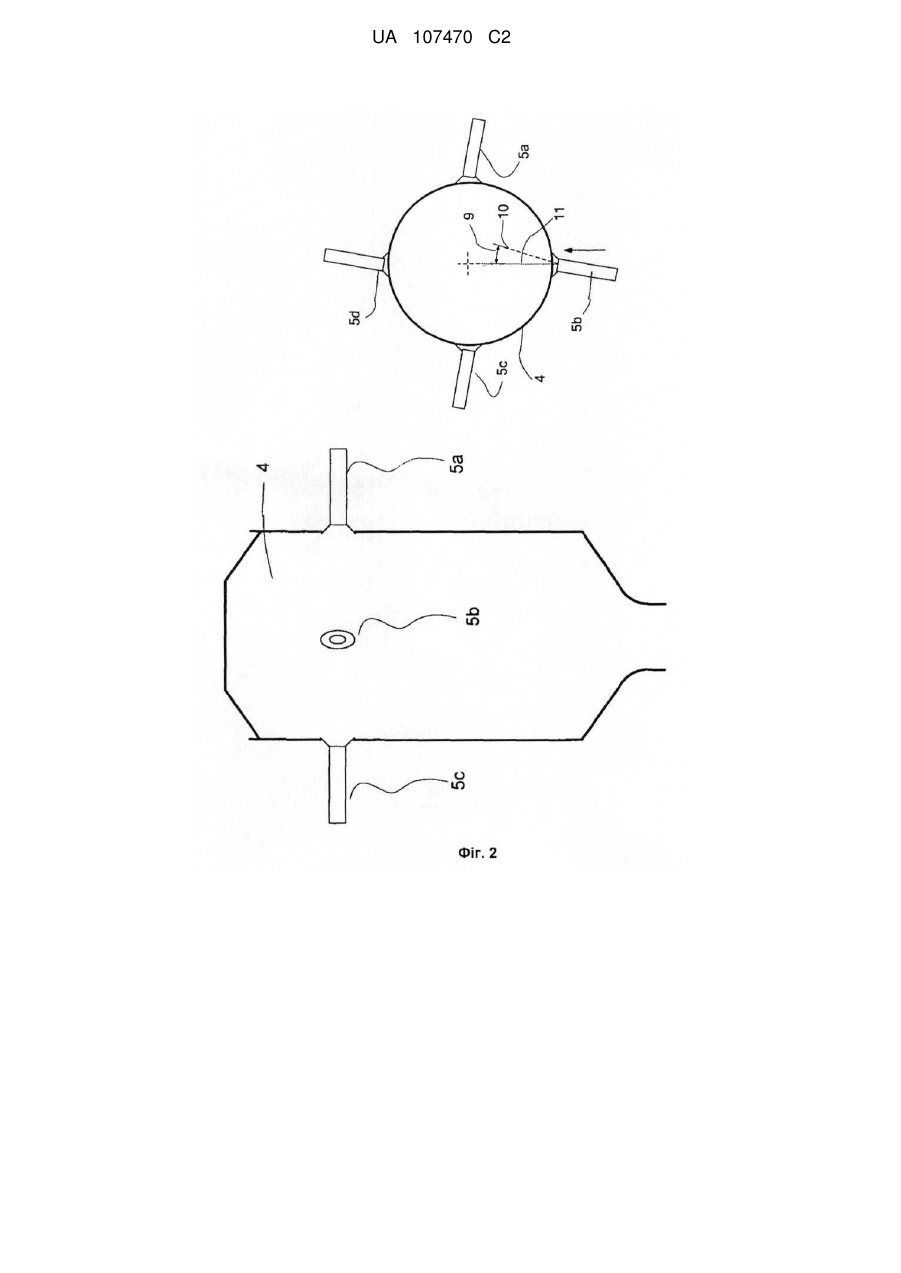

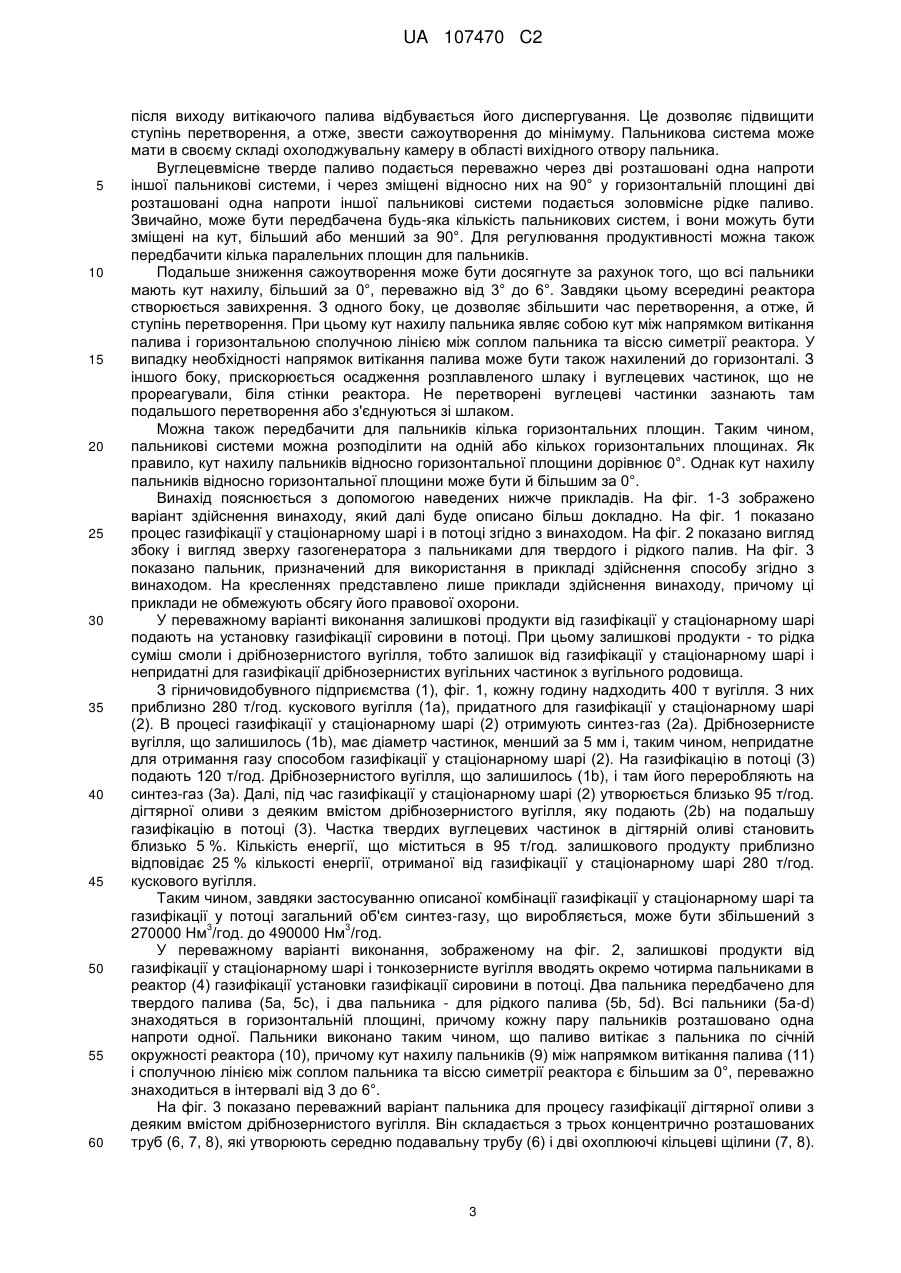

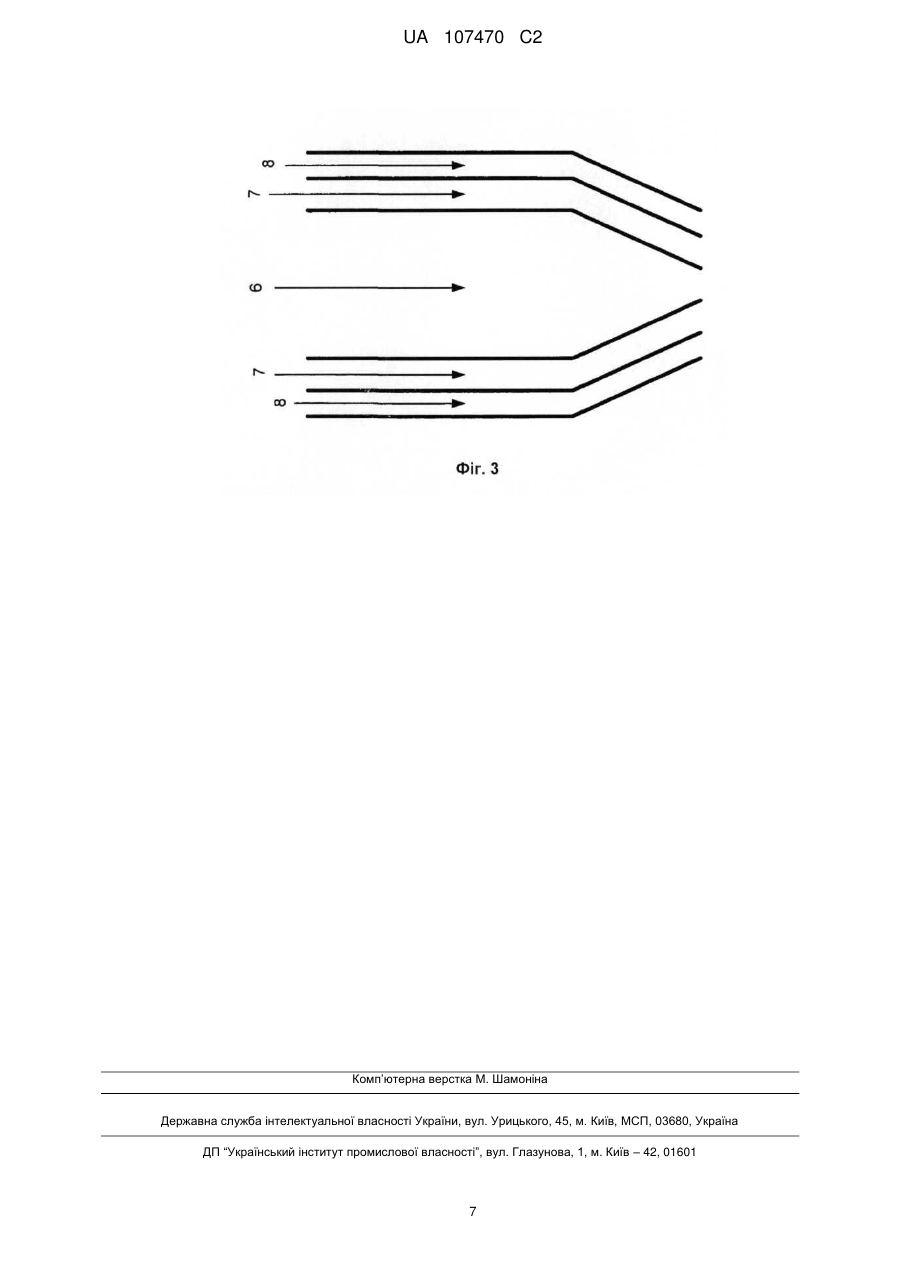

Реферат: Винахід стосується способу спільної газифікації в потоці золовмісних твердих і рідких палив, які подають окремо кількома пальниками в реактор газифікації вугілля, причому пальники розташовано по окружності реактора, вони мають кут введення палива, більший за 0°, завдяки чому знижується сажоутворення і підвищується ступінь перетворення. Тверде паливо подають в реактор газифікації з інертним газом. Золовмісне тверде паливо принаймні частково містить дрібнозернисті частинки вугілля, що утворились при видобуванні вугілля з родовищ і не придатні для газифікації в стаціонарному шарі, а рідке золовмісне паливо містить залишки від газифікації в стаціонарному шарі. UA 107470 C2 (12) UA 107470 C2 UA 107470 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до способу одночасної газифікації твердих палив і золовмісних рідких палив під тиском, причому тверде і рідке паливо подають окремо одне від одного у реактор для газифікації, а зольну фракцію обох палив відводять з реактора при температурі 1500 °C у вигляді розплавленого шлаку. Для газифікації твердих вуглецевмісних палив під тиском уже впродовж багатьох років застосовують газогенератори різних типів. Найвідомішими способами газифікації є газифікація в стаціонарному шарі, у псевдозрідженому шарі і в потоці. До 80-х років устаткування для газифікації проектували майже виключно на основі способу газифікації в стаціонарному шарі, в той час як сучасні установки виготовляють в основному як газогенератори в потоці. Більшість цих газогенераторів для газифікації палива в стаціонарному шарі експлуатують ще й досі. Газифікація в стаціонарному шарі має певні недоліки порівняно з сучасним методом газифікації в потоці. До них відносяться підвищена витрата води і потреба в площі, а також більш трудомісткий і дорогий процес очистки газу і підготовки води. Крім того, при газифікації в стаціонарному шарі утворюються рідкі залишкові продукти у вигляді дігтярної оливи, що містить дрібнозернисту золу. Ці залишкові продукти можуть, крім того, містити феноли, жирні кислоти, важкі метали, аміак та інші забруднюючі домішки. Тому залишкові продукти необхідно очищати, що також тягне за собою збільшення витрат. До того ж при видобуванні вугілля утворюється велика кількість дрібних вугільних частинок (приблизно 20-30 % від загальної кількості вугілля). Цей тонкий вугільний пил або взагалі не може бути використаний для газифікації в стаціонарному шарі, або використаний лише після дорогого збагачення. Однак у більшості випадків ці залишкові продукти не використовують для виробництва синтез-газу, а просто спалюють. З патентів DE 42 26 034 В4 і DE 43 17 319 С1 відомо, що рідкі залишкові продукти газифікації в стаціонарному шарі подають на газифікацію потоком у вигляді суспензії. Технічне рішення, спрямоване на розв'язання проблеми газифікації залишкових продуктів методом газифікації в потоці, не наводять. Можливе використання тонких вугільних частинок, що утворились при видобуванні вугілля, також не описано. В рефераті патенту DE 42 26 015 С1 описано пряме поєднання процесу газифікації в стаціонарному шарі з процесом газифікації рідкого палива. Однак газифікацію рідкого палива можна застосовувати лише для рідких вуглеводнів з дуже малою масовою часткою твердих речовин та/або золи, що складає менш ніж один відсоток. Рідкі залишкові продукти газифікації в стаціонарному шарі містять, однак, до 10 % твердих компонентів Температури, потрібні для газифікації рідкого палива, значно нижчі порівняно з температурами газифікації вугілля в потоці. Це означає, що в подальшому частинки золи, які можуть міститися в паливі, повинні бути відділені і утилізовані, що вимагає великих витрат. Для відділення з розплаву частинок золи, що входять у склад залишкових продуктів газифікації в стаціонарному шарі, потрібні температури понад 1400 °C, краще понад 1500 °C. Однак футерівка, застосовна для газифікації рідкого палива, і застосовуване устаткування для охолодження синтез-газів не розраховані на такі температури. Таким чином, для газифікації залишкових продуктів з рідким шлаковидаленням може бути застосований лише метод газифікації вугілля. Як відмічено в патенті DE 38 20 013 А1, газифікацію вугілля можливо здійснювати з допомогою футерованого або охолоджуваного реактора. Як випливає з патенту DE 38 20 013 А1, газогенератор з футерованим реактором також не може бути застосований для газифікації пиловмісних смоляних залишків, оскільки рідкі шлаки, що утворюються, просочуються у вогнетривку цегляну кладку реакторів і руйнують її, особливо при високому вмісті у залишкових продуктах важких металів або лужних металів. У зв'язку з цим в патенті DE 38 20 013 А1 пропонується пиловмісні смоляні залишки газифікувати в газогенераторі з охолоджуваним корпусом реактора, причому смоляні залишки повинні вводитися в реактор окремо від пальника разом з водяною парою, тобто не пальником з власною подачею кисню. Однак при цьому способі газифікації кількість рідких залишків, що завантажуються, дуже обмежена. До того ж при цьому способі ступінь їх перетворення досить низький, оскільки не забезпечується інтенсивне перемішування смоляних залишків з киснем. Ще одним недоліком способу, описаного в патентах DE 42 26 034 С1 і DE 43 17 319 В4, є обмежений вміст золи в паливі. Тверде паливо подають до газогенератора у вигляді водовугільної суспензії. Завдяки енергії, що вивільняється при газифікації палива, завантажена вода і зольна фракція повинні доводитися до потрібної температури газифікації. Однак у випадку високого вмісту золи кількість енергії, що вивільнюється при газифікації, є недостатньою для того, щоб підтримувати температуру газифікації. Проте оскільки для газифікації у стаціонарному шарі використовують високозольне вугілля, то можливість комбінування методу газифікації в потоці з подачею водовугільної суспензії дуже обмежена. 1 UA 107470 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, в жодному патенті не описано спроби розв'язання проблеми сажоутворення, яка може виникати при газифікації рідких вуглеводнів. Оскільки вузли установок для газифікації вугілля не розраховані на високе навантаження внаслідок сажоутворення, то підвищене сажоутворення може призвести до серйозних проблем у цих вузлах установок. У зв'язку з цим винахід призначено для вирішення проблеми забезпечення спільного використання при газифікації з нерухомим каталізатором золовмісних рідких залишкових продуктів газифікації в стаціонарному шарі і дрібнозернистих вугільних частинок, які не можуть бути використані при газифікації в потоці, і одночасно звести до мінімуму утворення сажі. Цю проблему вирішено згідно з винаходом шляхом створення способу з ознаками першого пункту формули. У залежних пунктах формули відображено переважні варіанти. Згідно з винаходом спосіб отримання синтез-газу полягає у газифікації золовмісних рідких залишків від газифікації в стаціонарному шарі під тиском 0,3-8,0 МПа і при температурі понад 1400 °C з допомогою кисневмісних газоподібних агентів газифікації в охолоджуваному реакторі, причому - золовмісне рідке паливо подають в реактор разом із золовмісним твердим паливом, і - рідке та тверде палива подають в реактор окремо кількома пальниковими системами, і - рідке та тверде палива вводять в реактор по січній окружності реактора під кутом подачі палива, більшим за 0°, і - золовмісне тверде паливо подають в реактор диспергованим у газі-носії, і - золовмісне тверде паливо принаймні частково містить дрібні частинки добутого на вугільному родовищі вугілля, які не можуть бути використані для газифікації у стаціонарному шарі. Зазвичай методом газифікації в стаціонарному шарі газифікується кускове вугілля, добуте на вугільному родовищі. Дрібні вугільні частинки розміром менш ніж 5 мм непридатні для перетворення способом газифікації в стаціонарному шарі і повинні бути перетворені та/або захоронені іншими способами. Крім того, при газифікації в стаціонарному шарі утворюється залишок у вигляді суміші конденсатів, який включає переважно феноли, жирні кислоти, аміак, смоляні та середні масла, а також золовмісні та вуглецевмісні тверді компоненти. Для забезпечення можливості подальшої переробки або утилізації залишок повинен бути очищений, що потребує великих затрат. Таким чином, ефективне ведення процесу газифікації в стаціонарному шарі вимагає гнучкого використання твердих і рідких залишків, що утворюються при газифікації в стаціонарному шарі. Ідеальним рішенням при розв'язанні цієї задачі є газифікація в потоці з охолоджуваним реактором і роздільна подача золовмісних рідких і твердих палив, причому тверде паливо подають в потоці газу-носія. В одному з можливих варіантів газ-носій містить до 100 % або менше азоту, або вуглекислого газу, або комбінацію обох газів. Охолоджуваний реактор може працювати при температурах понад 1400 °C, переважно понад 1500 °C, забезпечуючи відведення золовмісних компонентів палив у вигляді гранульованого шлаку. Шлак не потребує подальшої обробки, оскільки забруднюючі речовини, що можуть бути присутні, на відміну від золи, яка виникає при газифікації в стаціонарному шарі, не вимиваються. Крім того, охолоджуваний реактор протидіє можливому утворенню забруднень в паливах, наприклад важких металів. Роздільна подача твердих і рідких палив дозволяє забезпечити оптимальне використання палив. Вуглецевмісне тверде паливо, як правило, є дрібнозернистим вугіллям переважно з частинками розміром менш ніж 5 мм, яке не може бути використане для газифікації в стаціонарному шарі. Таким чином, для подачі в потоці газу-носія найдоцільніше використовувати тонкоподрібнені частинки вугілля, добутого на вугільних родовищах, які є непридатними для газифікації в стаціонарному шарі, оскільки для забезпечення можливості подачі вугілля в потоці газу-носія діаметр частинок має бути меншим від 0,1 мм. Завдяки цьому знижуються затрати на подрібнення вугілля. До того ж роздільна подача твердих палив дозволяє вирівняти можливі коливання якості або кількості рідкого палива. Крім того, додаткова кількість вугілля сприяє підвищенню загальної енергії твердого палива. Для золовмісного рідкого палива може бути застосований пальник, який максимально зменшує сажоутворення. Такий пальник описано в патенті ЕР 00 95 103 А1. Він складається з трьох концентрично розташованих труб, які утворюють центральну подавальну трубу і дві охоплюючі кільцеві щілини. При цьому рідке паливо подається через середню щілину, утворену з внутрішньої і зовнішньої труби. Через подавальну трубу і зовнішню кільцеву щілину подається кисень або кисневмісний газ. В одному з типових конструктивних варіантів пальникова система включає три концентрично розташовані труби і кінець, що звужується на конус. Завдяки цьому 2 UA 107470 C2 5 10 15 20 25 30 35 40 45 50 55 60 після виходу витікаючого палива відбувається його диспергування. Це дозволяє підвищити ступінь перетворення, а отже, звести сажоутворення до мінімуму. Пальникова система може мати в своєму складі охолоджувальну камеру в області вихідного отвору пальника. Вуглецевмісне тверде паливо подається переважно через дві розташовані одна напроти іншої пальникові системи, і через зміщені відносно них на 90° у горизонтальній площині дві розташовані одна напроти іншої пальникові системи подається золовмісне рідке паливо. Звичайно, може бути передбачена будь-яка кількість пальникових систем, і вони можуть бути зміщені на кут, більший або менший за 90°. Для регулювання продуктивності можна також передбачити кілька паралельних площин для пальників. Подальше зниження сажоутворення може бути досягнуте за рахунок того, що всі пальники мають кут нахилу, більший за 0°, переважно від 3° до 6°. Завдяки цьому всередині реактора створюється завихрення. З одного боку, це дозволяє збільшити час перетворення, а отже, й ступінь перетворення. При цьому кут нахилу пальника являє собою кут між напрямком витікання палива і горизонтальною сполучною лінією між соплом пальника та віссю симетрії реактора. У випадку необхідності напрямок витікання палива може бути також нахилений до горизонталі. З іншого боку, прискорюється осадження розплавленого шлаку і вуглецевих частинок, що не прореагували, біля стінки реактора. Не перетворені вуглецеві частинки зазнають там подальшого перетворення або з'єднуються зі шлаком. Можна також передбачити для пальників кілька горизонтальних площин. Таким чином, пальникові системи можна розподілити на одній або кількох горизонтальних площинах. Як правило, кут нахилу пальників відносно горизонтальної площини дорівнює 0°. Однак кут нахилу пальників відносно горизонтальної площини може бути й більшим за 0°. Винахід пояснюється з допомогою наведених нижче прикладів. На фіг. 1-3 зображено варіант здійснення винаходу, який далі буде описано більш докладно. На фіг. 1 показано процес газифікації у стаціонарному шарі і в потоці згідно з винаходом. На фіг. 2 показано вигляд збоку і вигляд зверху газогенератора з пальниками для твердого і рідкого палив. На фіг. 3 показано пальник, призначений для використання в прикладі здійснення способу згідно з винаходом. На кресленнях представлено лише приклади здійснення винаходу, причому ці приклади не обмежують обсягу його правової охорони. У переважному варіанті виконання залишкові продукти від газифікації у стаціонарному шарі подають на установку газифікації сировини в потоці. При цьому залишкові продукти - то рідка суміш смоли і дрібнозернистого вугілля, тобто залишок від газифікації у стаціонарному шарі і непридатні для газифікації дрібнозернистих вугільних частинок з вугільного родовища. З гірничовидобувного підприємства (1), фіг. 1, кожну годину надходить 400 т вугілля. З них приблизно 280 т/год. кускового вугілля (1а), придатного для газифікації у стаціонарному шарі (2). В процесі газифікації у стаціонарному шарі (2) отримують синтез-газ (2а). Дрібнозернисте вугілля, що залишилось (1b), має діаметр частинок, менший за 5 мм і, таким чином, непридатне для отримання газу способом газифікації у стаціонарному шарі (2). На газифікацію в потоці (3) подають 120 т/год. Дрібнозернистого вугілля, що залишилось (1b), і там його переробляють на синтез-газ (3а). Далі, під час газифікації у стаціонарному шарі (2) утворюється близько 95 т/год. дігтярної оливи з деяким вмістом дрібнозернистого вугілля, яку подають (2b) на подальшу газифікацію в потоці (3). Частка твердих вуглецевих частинок в дігтярній оливі становить близько 5 %. Кількість енергії, що міститься в 95 т/год. залишкового продукту приблизно відповідає 25 % кількості енергії, отриманої від газифікації у стаціонарному шарі 280 т/год. кускового вугілля. Таким чином, завдяки застосуванню описаної комбінації газифікації у стаціонарному шарі та газифікації у потоці загальний об'єм синтез-газу, що виробляється, може бути збільшений з 3 3 270000 Нм /год. до 490000 Нм /год. У переважному варіанті виконання, зображеному на фіг. 2, залишкові продукти від газифікації у стаціонарному шарі і тонкозернисте вугілля вводять окремо чотирма пальниками в реактор (4) газифікації установки газифікації сировини в потоці. Два пальника передбачено для твердого палива (5а, 5с), і два пальника - для рідкого палива (5b, 5d). Всі пальники (5a-d) знаходяться в горизонтальній площині, причому кожну пару пальників розташовано одна напроти одної. Пальники виконано таким чином, що паливо витікає з пальника по січній окружності реактора (10), причому кут нахилу пальників (9) між напрямком витікання палива (11) і сполучною лінією між соплом пальника та віссю симетрії реактора є більшим за 0°, переважно знаходиться в інтервалі від 3 до 6°. На фіг. 3 показано переважний варіант пальника для процесу газифікації дігтярної оливи з деяким вмістом дрібнозернистого вугілля. Він складається з трьох концентрично розташованих труб (6, 7, 8), які утворюють середню подавальну трубу (6) і дві охоплюючі кільцеві щілини (7, 8). 3 UA 107470 C2 5 10 15 20 При цьому рідке паливо подають по середній подавальній трубі (6). По кільцевій щілині (7) подають паливо. По зовнішній подавальній трубі (8) подають кисневмісний газ. Три труби мають кінець, що звужується на конус. Завдяки цьому після виходу палива відбувається його диспергування. Це дозволяє підвищити ступінь перетворення, а отже, зменшити до мінімуму сажоутворення. Перелік позицій на кресленнях: 1 Вугледобувне підприємство 1а Кускове вугілля 1b Дрібнозернисте вугілля 2 Газифікація у стаціонарному шарі 2а Синтез-газ 3 Газифікація в потоці 3а Синтез-газ 4 Реактор газифікації 5a-d Пальники 6 Середня подавальна труба 7 Кільцева щілина 8 Зовнішня подавальна труба 9 Кут подачі палива 10 Витікання по січній 11 Радіальне витікання ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 1. Спосіб одержання синтез-газу шляхом газифікації золовмісних рідких залишків від газифікації в стаціонарному шарі під тиском 0,3-8,0 МПа і при температурі, вищій за 1400 °C, з кисневмісними газоподібними агентами газифікації в охолоджуваному реакторі, який відрізняється тим, що золовмісне рідке паливо подають в реактор разом із золовмісним твердим паливом, і вказане рідке та тверде палива подають в реактор окремо кількома пальниковими системами, і рідке та тверде палива вводять в реактор по січній окружності реактора під кутом подачі палива, більшим за 0°, і золовмісне тверде паливо подають в реактор диспергованим у газі-носії, і золовмісне тверде паливо принаймні частково містить дрібні частинки добутого на вугільному родовищі вугілля, які не можуть бути використані для газифікації у стаціонарному шарі. 2. Спосіб за п. 1, який відрізняється тим, що залишковий продукт від газифікації в стаціонарному шарі містить вуглеводні, зокрема смоли, а також феноли, жирні кислоти та аміак. 3. Спосіб за п. 1 або 2, який відрізняється тим, що вуглецевмісне тверде паливо є дрібнозернистим вугіллям з розміром частинок, переважно меншим за 5 мм, яке не може бути використане для газифікації в стаціонарному шарі. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що пальникова система для подачі золовмісного рідкого палива складається з трьох концентрично розташованих труб, причому по внутрішній і зовнішній трубах пальникової системи подають кисень або кисневмісний газ, а золовмісне рідке паливо подають по середній кільцевій щілині, утвореній внутрішньою і зовнішньою трубами. 5. Спосіб за п. 4, який відрізняється тим, що пальникова система з трьома концентрично розташованими трубами має кінець, що звужується на конус, а також охолоджувальну камеру біля вихідного отвору пальника. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що вуглецевмісне паливо подають двома або більше пальниковими системами, розташованими одна навпроти одної, а зміщеними відносно них на 90° у горизонтальній площині двома або більше розташованими одна напроти одної пальниковими системами подають золовмісне рідке паливо. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що пальникові системи розташовано в одній або кількох горизонтальних площинах. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що кут подачі палива між напрямком витікання палива і сполучною лінією між соплом пальника та віссю симетрії реактора становить 3-6°. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що кут подачі палива відносно горизонтальної площини є більшим за 0°. 4 UA 107470 C2 10. Спосіб за пунктом 9, який відрізняється тим, що газ-носій містить до 100 % або менше азоту або вуглекислого газу, або комбінації обох газів. 5 UA 107470 C2 6 UA 107470 C2 Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for the combined residue gasification of liquid and solid fuels

Автори англійськоюHanrott, Christoph, Heinritz-Adrian, Max, Brandl, Adrian

Автори російськоюГенротт Кристоф, Гейнриц-Эдриан Макс, Брендл Эдриан

МПК / Мітки

Мітки: комбінованої, твердих, палив, газифікації, спосіб, залишків, рідких

Код посилання

<a href="https://ua.patents.su/9-107470-sposib-kombinovano-gazifikaci-zalishkiv-ridkikh-i-tverdikh-paliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб комбінованої газифікації залишків рідких і твердих палив</a>

Попередній патент: Фрикційний клин для візка залізничного вагона

Наступний патент: Композиція пального і моторного масла та її використання

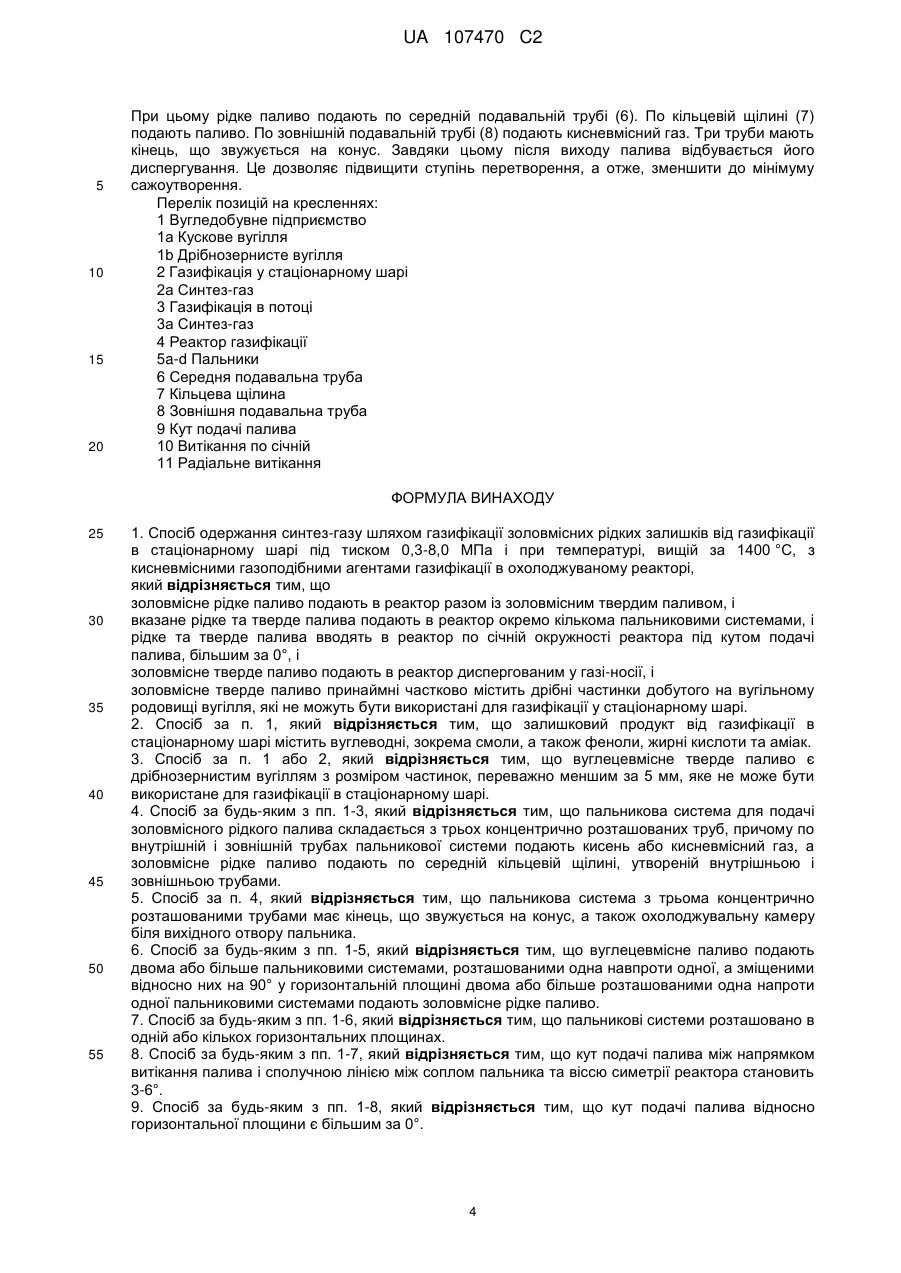

Випадковий патент: Пристрій для телеконтролю вологості ґрунту на базі аналога лямбда-діода