Спосіб і пристрій для обробки потоків текучого середовища, одержуваних при газифікації палив

Формула / Реферат

1. Спосіб обробки потоків текучого середовища, одержуваних при газифікації палив, що містять вуглець і золу, при цьому при газифікації паливо у реакторі з кисневмісним газом перетворюють на неочищений газ і цей газ, що утворився при газифікації, у наступному змішувальному резервуарі змішують з водою і охолоджують, частину води, що випаровується, з неочищеним газом відводять зі змішувального резервуара, і суміш твердої речовини з водою (суспензію), що залишається, щонайменше частково виводять, причому виведену зі змішувального резервуара суспензію подають послідовно на наступні стадії зниження тиску при випаровуванні щонайменше однієї частини води і зниженні температури, та утвореного пару, за допомогою прямого контакту з водою охолоджують й щонайменше частково конденсують, при цьому конденсат кожної наступної стадії зниження тиску відводять назад у попередню стадію зниження тиску.

2. Спосіб за п. 1, який відрізняється тим, що на останній стадії зниження тиску створюють вакуум шляхом подання холодної свіжої води.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що гази, які утворюються у відповідному шоломі стадії зниження тиску, відсмоктують і подають на наступний етап обробки.

4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що суспензію з останньої стадії зниження тиску подають у відстійний басейн або подібний пристрій для поділу твердої речовини й відпрацьованої води, при цьому відпрацьовану воду, що утворюється, відводять назад на стадію зниження тиску.

5. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що частковий потік суспензії відводять назад, утворюючи водяну плівку у перехідному вузькому проході між реакційною камерою реактора й змішувальним резервуаром.

6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що суспензію і/або воду, що потребує нагрівання, до стадії зниження тиску або на стадії зниження тиску підкисляють, наприклад, соляною або оцтовою кислотою.

7. Спосіб за будь-яким із пп. 4-6, який відрізняється тим, що перед введенням у відстійний басейн і/або перед кінцевою фільтрацією за допомогою дозування основ установлюють значення pH, наприклад, між 7-9.

8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що для утворення очищеного газу неочищений газ зі змішувального резервуара подають на скрубер Вентурі і/або краплевіддільник, і/або промивну вежу, і/або конвертерні пристрої для моноксиду вуглецю, що міститься, і/або на абсорбційний пристрій для кисню.

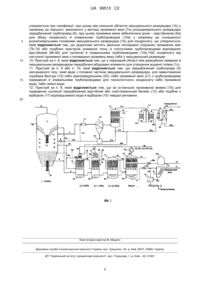

9. Пристрій для здійснення способу за будь-яким із попередніх пунктів з газифікаційним реактором (1) зі змішувальним резервуаром (1b) для змішування неочищеного газу з водою, що утворюється при газифікації, при цьому між нижньою областю змішувального резервуара (1b) у напрямку до першого, виконаного у вигляді промивної вежі (7а) розширювального резервуара передбачений трубопровід (6), при цьому промивна вежа забезпечена дном – відстійником (8a) для збору конденсату й зливальним трубопроводом (10а) у напрямку до оснащеного розпилювальними головками змішувального резервуара (1b) для конденсату, що утворюється, який відрізняється тим, що додатково містить декілька послідовно з'єднаних промивних веж (7b-7d) або подібних пристроїв зниження тиску зі сполучними трубопроводами відповідних відстійників (8b-8d) для суспензії й зливальними трубопроводами (10a-10d) конденсату від наступної промивної вежі у попередню промивну вежу і/або у змішувальний резервуар.

10. Пристрій за п. 9, який відрізняється тим, що у перехідній області між реакційною камерою й змішувальним резервуаром передбачені вбудовані елементи для утворення водяної плівки (1с).

11. Пристрій за п. 9 або п. 10, який відрізняється тим, що передбачений трубопровід (5) неочищеного газу, який веде з головної частини змішувального резервуара, для завантаження скрубера Вентурі (19) і/або краплевіддільника (20), і/або промивної вежі (21) з трубопроводами підведення й зливальними трубопроводами для технологічного конденсату і/або промивної води, і/або свіжої води.

12. Пристрій за п. 9, який відрізняється тим, що за останньою промивною вежею (7d) для підведення суспензії передбачений відстійний або освітлювальний басейн (12) або подібне з відбором (17) відпрацьованої води й відбором (15) твердої речовини.

Текст

Реферат: Спосіб й пристрій для обробки потоків текучого середовища, одержуваних при газифікації палив, що містять вуглець і золу, повинні забезпечувати оптимальне використовування тепломісткостей, що перебувають у системі, а також кількості води, які необхідні для охолодження й конденсації, при її рециркуляції. У способі відповідно до винаходу це вирішено за рахунок того, що у виведеній зі змішувального резервуара суспензії знижують тиск щонайменше на одній наступній стадії при випаровуванні щонайменше однієї частини води й зниженні температури, і що пару, яка утворюється, за допомогою прямого контакту з водою охолоджують і щонайменше частково конденсують, при цьому пристрій відповідно до винаходу, насамперед, відрізняється тим, що між нижньою областю змішувального резервуара (1b) у напрямку до першого, виконаного у вигляді промивної вежі (7а) розширювального резервуара передбачений трубопровід (6), при цьому промивна вежа забезпечена дном – відстійником (8a) для збору конденсату й зливальним трубопроводом (10а) у напрямку до оснащеного розпилювальними головками змішувального резервуара (1b) для конденсату, що утворюється. UA 99513 C2 (12) UA 99513 C2 UA 99513 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід спрямований на спосіб обробки потоків текучого середовища, одержуваних при газифікації видів палива, що містять вуглець і золу, зазначеного в обмежувальній частині пункту 1 формули винаходу, а також на пристрій для здійснення способу. Виробництво неочищеного газу, що містить водень і окис вуглецю, з вуглецевмісних видів палива відбувається, як правило, за допомогою газифікації кисневмісним газом при підвищеній температурі. Паливо піддається реакції з газом у придатному для цього реакторі, при цьому, крім неочищеного газу, одержують твердий або зріджений побічний продукт, який, як правило, складається з летучої золи й зрідженого шлаку і негазованого палива. Поряд з основними компонентами оксиду вуглецю й водню, неочищений газ містить також інші гази й пари, такі як діоксид вуглецю, водяна пара, сірчисті, азотні й хлорні сполуки, які здебільшого повинні бути вилучені з газу. Як правило, видалення пилу й очищення неочищеного газу відбувається при значно більше низьких температурах, ніж газифікація. Тому неочищений газ спочатку охолоджується за допомогою непрямого теплообміну або за рахунок змішування з більш холодним середовищем. Неочищений газ часто змішують з водою, що повністю або частково випаровується, за рахунок чого вміст води у газі збільшується. Якщо у неочищений газ подається більше води, ніж випаровується, то вода, що не випарувалася, разом із твердими речовинами, що перебувають у газі, частково виділяється й окремо виводиться з області змішування у вигляді суспензії. Суспензія з твердих речовин містить ще розчинені гази й водорозчинні субстанції, які виникають при процесі газифікації, наприклад НСН, NH3, або нейтралізації кислот лугом, наприклад NaCI. Охолоджений неочищений газ ще містить невелику кількість пилу, який, як правило, для наступного застосування повинен бути вилучений з процесу. Це може відбуватися за рахунок процесів промивання й фільтрації. Після цього неочищений газ часто піддається промиванню кислого газу, при якому кислі гази вилучаються з системи. Якщо неочищений газ необхідний для виробітку водню або газу, що не містить водень, як правило, здійснюється перетворення моноксиду вуглецю у діоксид вуглецю з наступним відділенням діоксиду вуглецю. Утворена з води, що не випарувалася, і вимитих з неочищеного газу твердих речовин і відділена у змішувальному резервуарі суспензія повинна виводитися зі змішувального резервуара при досягненні певної концентрації твердих речовин, наприклад 5% мас., для запобігання седиментації твердих речовин. З виведеної суспензії повинні бути відділені тверді речовини. Однак, суспензія гаряча, наприклад, 200°С і перебуває під високим тиском, наприклад 3 Мпа. За таких умов видалення твердих речовин було б дуже скрутним, тому, як правило, спочатку у суспензії зменшують тиск і охолоджують, і лише потім відокремлюють тверді речовини. Для відділення суспендованих дрібних частинок вода направляється, головним чином, в освітлювальний або відстійний басейн, при цьому для ефективного й недорого відділення кращою є низька температура, наприклад, 50°С. При охолодженні суспензії безцільно губиться більша частина теплової й кінетичної енергії. Отримана за рахунок відділення вода з низьким вмістом твердих речовин звичайно відводиться назад у змішувальну посудину для змішування з неочищеним газом. Є кращим перед подачею у змішувальну посудину знову підігрівати відведену назад воду, і при цьому використовувати тепло з охолодження суспензії. Однак підігрів води у теплообміннику приводить до інтенсивного утворення відкладень на теплообмінних поверхнях, тому що суспензія й відведена вода містять численні вимиті з неочищеного газу й летучої золи субстанції. З ЕР 0 648 828 У (= DE 694 05 841-Т2) відомий спосіб-прототип, при цьому синтез-газ або ж неочищений газ подається там у промивний резервуар для того, щоб потім здійснювати наступні етапи обробки, у той час як суспензія подається на випарний барабан. З US 4 074 981 або US 5 345 756 відомий спосіб і установки для газифікації вуглецевмісних видів палива, але у них міститься мало вказівок, як можна далі обробляти відповідно суспензію, що утвориться, зі змішувального резервуара. З DE 41 09 231 С відомий спосіб утилізації вуглецевмісних, обтяжених галогенами твердих речовин, які у текучому стані подаються у реактор. Отриманий газ швидко охолоджується підлугованою водою, для того, щоб охолодити газ і вимити сажу й луги. Спосіб і пристрій для обробки відпрацьованої води пристрою для промивання синтез-газу за допомогою вакуумного розряду й для одержання пари відомі з DE 698 31 867 Т. У цьому способі зменшення тиску й використання тепла, що відводиться, через більше низькі температури практично неможливо, при цьому відведений назад для швидкого охолодження конденсат також не підігрівається. Завдання винаходу полягає у розробці способу й пристрою, за допомогою якого можна оптимально використовувати тепломісткості, що перебувають у системі, так само як і необхідні для охолодження й конденсації кількості води, при цьому останні повинні бути рециркульовані. 1 UA 99513 C2 5 10 15 20 25 30 35 40 45 50 55 За допомогою способу вищезгаданого типу це завдання відповідно до винаходу вирішене за допомогою того, що суспензію з однієї стадії зниження тиску подають на наступну стадію зниження тиску, при цьому конденсат наступної стадії зниження тиску відводять назад у попередню стадію зниження тиску, при цьому відповідно до винаходу передбачене використання декількох стадій зниження тиску так, що суспензію з однієї стадії зниження тиску подають на наступну стадію зниження тиску, при цьому конденсат наступної стадії зниження тиску відводять назад у попередню стадію зниження тиску. За допомогою запропонованої обробки суспензії з пилу й сажі з газифікації й води, наприклад, з гартівної ванни спосіб відповідно до винаходу може бути застосований для газифікації висушеного вугілля, вугільної пульпи, рідких видів палива, наприклад залишків від нафтопереробних заводів і подібного. За рахунок прямого контакту з водою може безпосередньо охолоджуватися й конденсуватися пара, що утворюється при зниженні тиску, так що цей конденсат у кожному випадку може використовуватися далі. Для цього винахід в одному варіанті передбачає, що конденсат, який утворюється, з першої стадії зниження тиску знову подають у змішувальний резервуар для підведення до газів, що відводяться з реакційної камери, і твердих речовин, при цьому також може бути передбачене використання декількох етапів зниження тиску, що суспензію з однієї стадії зниження тиску подають на наступну стадію зниження тиску, при цьому конденсат наступної стадії зниження тиску відводять назад у попередню стадію зниження тиску. Доцільним чином, на останній стадії зниження тиску створюють вакуум (0,02 Мпа), що може бути досягнуто, наприклад, за рахунок того, що подається холодна свіжа вода. При цьому в іншому варіанті винаходу може також бути передбачено, що на стадії зниження тиску, що проходить у відповідному шоломі, гази відсмоктують і подають на наступний етап обробки. У наступному варіанті способу відповідно до винаходу передбачено, що суспензію з останньої стадії зниження тиску подають на відстійний басейн або подібне для поділу твердої речовини й відпрацьованої води, при цьому відпрацьовану воду, що утворюється, відводять назад на стадію зниження тиску. Серед іншого, особлива перевага винаходу полягає у тому, що частковий потік суспензії відводять назад для утворення водяної плівки у перехідному вузькому проході між реакційною камерою й змішувальним резервуаром, при цьому за рахунок цього відводу щонайменше частини суспензії у реакційну камеру одержують оптимальну можливість регулювання циркулюючих масових потоків. У наступному варіанті передбачене підкислення суспензії й/або води, що вимагає нагрівання до стадії зниження тиску або на стадії зниження тиску, що, наприклад, може відбуватися за допомогою соляної або оцтової кислоти. СО2 виділяється при зниженні тиску суспензії, внаслідок зменшення тиску й при нагріванні відведеної назад води внаслідок зменшення розчинності газів. За рахунок виділення СО2 суспензія стає лужною, за допомогою чого утворюються, наприклад, кальцієві й магнієві відкладення. Щоб запобігти цьому, відповідно до винаходу додають кислоту для того, щоб установити величину рН < 7, наприклад від 5 до 6, щоб мати можливість розчинити подібні формувачі відкладень. Через дозування кислоти щонайменше на одній стадії зниження тиску не потрібна сильнокислотна жужільна ванна, така як, наприклад, у DE 41 09 231 С2 з рН 4,4. Кращою є величина рН жужільної ванни від 5 до 6 для того, щоб мати можливість застосування недорогих конструкційних матеріалів. Дуже критичним є нагрівання води, що містить кальцій. Спрямована на швидке охолодження вода, що потребує нагрівання, складається, переважно, з відведеної назад води, яка утворюється за рахунок фільтрації суспензії. Тому що кальцій звичайно є основним компонентом суспендованої золи, вода насичена кальцієм у формі гідрокарбонату кальцію. У міру збільшення температури води розчинність СО2 падає, за рахунок чого водорозчинний гідрокарбонат кальцію Са(НСО3)2 перетворюється у практично нерозчинний карбонат кальцію СаСО3, що осаджується у вигляді відкладення. Наслідки цього феномена можна спостерігати у кип'ятильниках. При зниженні тиску відповідно до винаходу шляхом прямого контакту мокрої пари зниження тиску з водою, що підлягає нагріванню, частина кислих газів, що виділилися з суспензії зі зниженим тиском, таких як СО2 і H2S, абсорбується за допомогою води, що потребує нагрівання, за рахунок чого рівновага зміщається у напрямку гідрокарбонату кальцію. При газифікації під тиском нижче щонайменше 1 Мпа й вмістом СО2 у швидко охолодженому вологому газі 1% або більше, можна за рахунок цього запобігти осадженню відкладень з нагрітої води. 2 UA 99513 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для того, щоб пізніше сприяти відділенню цих формувачів відкладень, відповідно до винаходу перед відстійним басейном або фільтрацією величина рН може бути знову підвищена, наприклад за рахунок дозування основ. Для прискорення агломерації у відстійному басейні при температурі суспензії приблизно 60°С потрібні добавки. Щоб досягти за допомогою випару такої низької температури, на останньому етапі зниження тиску домагаються зниженого тиску (вакууму) 0,02 Мпа. Середовище, що охолоджується, на цій стадії повинно бути холодніше, що може бути досягнуто, наприклад, за допомогою охолодження відведеного назад фільтрату шляхом додавання холодної води або за допомогою охолодження свіжою водою. Приклад для орієнтовного розрахунку стадії зниження тиску: Суспензія Введення 3 вагових відсотків золи, 100 кг/с, 220°С, 40 бар Тиск пари на стадії 14 бар→ температура кипіння 195°С Ентальпія пароутворення 1958 кДж/кг Охолодження 220-195=25К Q=100*4.2*25 = 10500 кВт спричиняє випаровування 10500/1958 = 5,4 кг/с Н2О 3 3 Щільність пари 7,1 кг/м → об'єм пари 0,76 м /с Охолодження з фільтратом, 100 кг/с Отримане нагрівання за допомогою конденсації пари на 24К Сипуча маса тече наверх 3 3 Щільність конденсату 870 кг/м → об'єм конденсату 0,12 м /с Швидкість конденсату у порожній трубі у сипучій масі 0,04 м/с 2 Необхідний перетин 3м → D=2м Висота сипучої маси 1м 2 Поверхня сипучої маси 500 м /м 2 Загальна поверхня сипучої маси 3*1*150 = 1500 м 2 Коефіцієнт тепловіддачі 1 кВт/м /К Отримана середня різниця температур 10500/1500/1 =7К Вищевказана оцінка показує, що можуть бути досяжними незначні різниці температур між парою зі зниження тиску суспензії і фільтратом, що підлягає нагріванню, незважаючи на відносно невеликі розміри стадії зниження тиску. Каскад стадій зниження тиску може просто піддаватися керуванню з погляду автоматичного регулювання, тому що потік суспензії визначається регулятором рівня, тиск же пари у резервуарах каскаду, напроти, регулюється самостійно, залежно від кількостей і температур суспензії і середовища, що підлягає нагріванню, наприклад, фільтрату. Винахід також передбачає обробку неочищеного газу, відібраного зі змішувального резервуара і збагаченого водяною парою, який для утворення очищеного газу подається, наприклад, на скрубер Вентури і/або на краплевіддільник і/або за бажанням на багатоступінчастий скрубер і/або на конвертерні установки для оксиду вуглецю, що міститься, і/або на абсорбційні установки для кисню. За рахунок зміни подачі додаткової свіжої води можна вимивати, наприклад, розчинні речовини, такі як HCL, HF або подібні. Можуть бути присутніми наступні умови відповідно до винаходу: - тиск щонайменше 1 Мпа, вміст СО2 у швидко охолодженому вологому газі щонайменше 1 об'ємний відсоток; - частина газів, що виділилися при зниженні тиску, або ж СО 2, абсорбується нагрітою водою; - відділення твердої речовини із суспензії, частина отриманої води з низьким вмістом твердої речовини спочатку нагрівається за допомогою використання відчутного тепла суспензії або ж тепла конденсації зі зниження тиску пари, а потім використовується як вода для швидкого охолодження; - щонайменше двохступінчасте зниження тиску. Для рішення визначеного вище завдання винахід передбачає також відповідну установку або ж пристрій, який відрізняється тим, що у послідовному з'єднанні передбачені декілька промивних веж або порівнянних пристроїв зниження тиску зі сполучними трубопроводами відповідних відстійників для суспензії й зливальними трубопроводами конденсату від наступної промивної вежі у попередню промивну вежу і/або у змішувальний резервуар, при цьому інші варіанти винаходу випливають з наступних залежних пунктів винаходу. Далі винахід більше докладно пояснюється за допомогою креслення. Креслення на єдиній фігурі показує принципове зображення установки відповідно до винаходу для здійснення способу відповідно до винаходу. 3 UA 99513 C2 5 10 15 20 25 30 35 40 45 50 55 Зображена на фігурі частково спрощена установка має газифікаційний реактор 1, що має реакційну камеру 1а, в яку подається вуглецевмісне паливо 2а й кисневмісний газ 2b. Подібний газ може також містити діоксид вуглецю й водяну пару. У позначеній посилальним позначенням 1а реакційній камері відбувається газифікація вугілля. Отриманий у такий спосіб неочищений газ тече у підключений після реакційної камери 1а змішувальний резервуар 1b, у якому він змішується з циркулюючою суспензією, технологічним конденсатом і/або додатковою водою, підвідні трубопроводи, що призначені для цього, позначені посилальними позначеннями 4а-4b і 21е, і охолоджується. Неочищений газ спочатку направляється через вузький прохід, у якому вільно падаюча водяна плівка, позначена посилальним позначенням 1с, являє собою перехід від реакційної камери 1а у змішувальний резервуар 1b. Шлак, що збирається у відстійнику змішувального резервуара, виводиться донизу у 1d у напрямку дії сили ваги. У зоні змішування частина води випаровується, за рахунок чого охолоджений неочищений газ 5, що витікає, має високу частку водяної пари. У змішувальний резервуар подають більше води, ніж це потрібно для випаровування, у змішувальний резервуар попадає частина негазифікованого палива й летуча зола у вигляді суспензії, що відділяється по трубопроводу 6. При цьому частина цієї суспензії, як коротенько вже зазначено вище, може рециркулювати для утворення вільно падаючої водяної плівки 1с, при необхідності за допомогою додавання свіжої води (стрілка 4а). Для подальшої обробки ця суспензія по трубопроводу 6 подається на додаткові агрегати для охолодження й зниження тиску, щоб мати можливість економічним чином відокремити тверді речовини із суспензії у стан без тиску. Для цього на фігурі зображені промивні вежі 7a-7d, в яких частина води випаровується, піднімається наверх і за рахунок зрошення конденсується. Ці зрошувальні елементи промивної вежі позначені посилальними позначеннями 7a-7d. У кожному випадку ця змішана з водою частина суспензії з відстійника промивної вежі подається на наступну промивну вежу, при цьому зрошувальна вода, що підігрівається за допомогою обробки, щонайменше частково може бути використана у змішувальному резервуарі 1b. Це позначено стрілками 10а або ж 10е. Як випливає зі схеми, друга промивна вежа одержує охолодну воду з наступної промивної вежі (трубопровід 10b), у той час як друга промивна вежа одержує свою охолодну воду з третьої промивної вежі, що відображено за допомогою трубопроводу 10с, так що на фігурі виходить чотириразове з'єднання за каскадною схемою, при цьому, нарешті, остання промивна вежа одержує порівняно холодну воду з відпрацьованої води освітлювального басейну 12, яка по трубопроводу 13 була подана у резервуар 16а для води, при цьому у зливальному трубопроводі, з одного боку, і у трубопроводі 11 підведення суспензії до освітлювального басейну 12 у кожному випадку можуть бути передбачені охолоджувачі у вигляді теплообмінників 16b або ж 16с. За рахунок зниження тиску разом з паром також вивільняється частина розчинених у суспензії газів. Для запобігання насичення газів у розширювальній камері більше дрібні кількості газу виводяться через головку веж, які позначені за допомогою посилальних позначень від 9а до 9d. Для втримання потребуючої видалення кількості газу на незначному рівні, є раціональним майже повністю конденсувати водяну пару. Для цього над промивною вежею 7а передбачена зрошувана більше холодною водою область 9f, а над промивною вежею 7b передбачений охолоджувач 9g. Отримана з цієї другої стадії охолодження нагріта зрошувальна вода або конденсат 9і можуть використовуватися, або для змішування з неочищеним газом, або для інших потреб. Краплевіддільник 9h зменшує кількість захопленої рідкої води. Концентрована суспензія 11 з останнього етапу зниження тиску, зрештою, направляється у відстійний і освітлювальний басейн 12. З освітлювального басейну вода 13 з малим вмістом твердої речовини направляється назад у промивні вежі 7a-7d. Опціонально, при цьому може застосовуватися пристрій для охолодження 16b, як уже зазначено вище. При необхідності охолоджувальна вода може також подаватися ззовні й використовуватися або роздільно 4f, або у суміші з проясненою водою 4d. Переважно, фракція з більшим вмістом твердої речовини з відстійного басейну фільтрується за допомогою стрічкового фільтр-преса 14. Відділена тверда речовина 15 виводиться з установки, вода з низьким вмістом твердої речовини, навпроти, подається назад у відстійний басейн. Не зображені додаткові баки для згущеної суспензії 12а й для фільтрату 14а з низьким вмістом твердої речовини, які дозволяють здійснити періодичне відключення фільтра 14. Опціонально, для цього може застосовуватися бак 16а. Для обмеження насичення солей у 4 UA 99513 C2 5 10 15 20 25 30 35 40 45 50 55 60 воді частина води з низьким вмістом твердої речовини виводиться з процесу у вигляді відпрацьованої води 17. Для відділення твердої речовини із суспензії кращими є низькі температури, наприклад

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for treating fluid streams produced during fuels gasification

Автори англійськоюKowoll, Johannes

Назва патенту російськоюСпособ и устройство для обработки потоков текучей среды, получаемых при газификации топлив

Автори російськоюКоволль Йоханнес

МПК / Мітки

МПК: C10J 3/86, C10J 3/52, B01D 53/14, B01D 5/00

Мітки: середовища, пристрій, обробки, потоків, одержуваних, спосіб, текучого, газифікації, палив

Код посилання

<a href="https://ua.patents.su/8-99513-sposib-i-pristrijj-dlya-obrobki-potokiv-tekuchogo-seredovishha-oderzhuvanikh-pri-gazifikaci-paliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для обробки потоків текучого середовища, одержуваних при газифікації палив</a>

Попередній патент: Високоміцна рейка з перлітової сталі з відмінним поєднанням зносостійкості і опірності поверхневій утомі при розкочуванні

Наступний патент: Спосіб виготовлення термопластичного зубного протеза

Випадковий патент: Пристрій для роздачі кінців труб теплообмінників