Дугова сталеплавильна піч

Формула / Реферат

Дугова сталеплавильна піч, що містить корпус з каркасом, що містить водоохолоджувані стінові панелі, і подиною, що містить рідку сталеплавильну ванну, із зоною еркерного випуску сталі, засоби інтенсифікації плавки, зокрема для продувки рідкої ванни газами, та рухомий водоохолоджуваний звід, через який в піч вводять шихтові матеріали, технологічну електроенергію за допомогою графітованих електродів і видаляють пилогазове середовище в процесі плавки, яка відрізняється тим, що діаметр ванни становить 2,85-2,95 діаметра розпаду електродів.

Текст

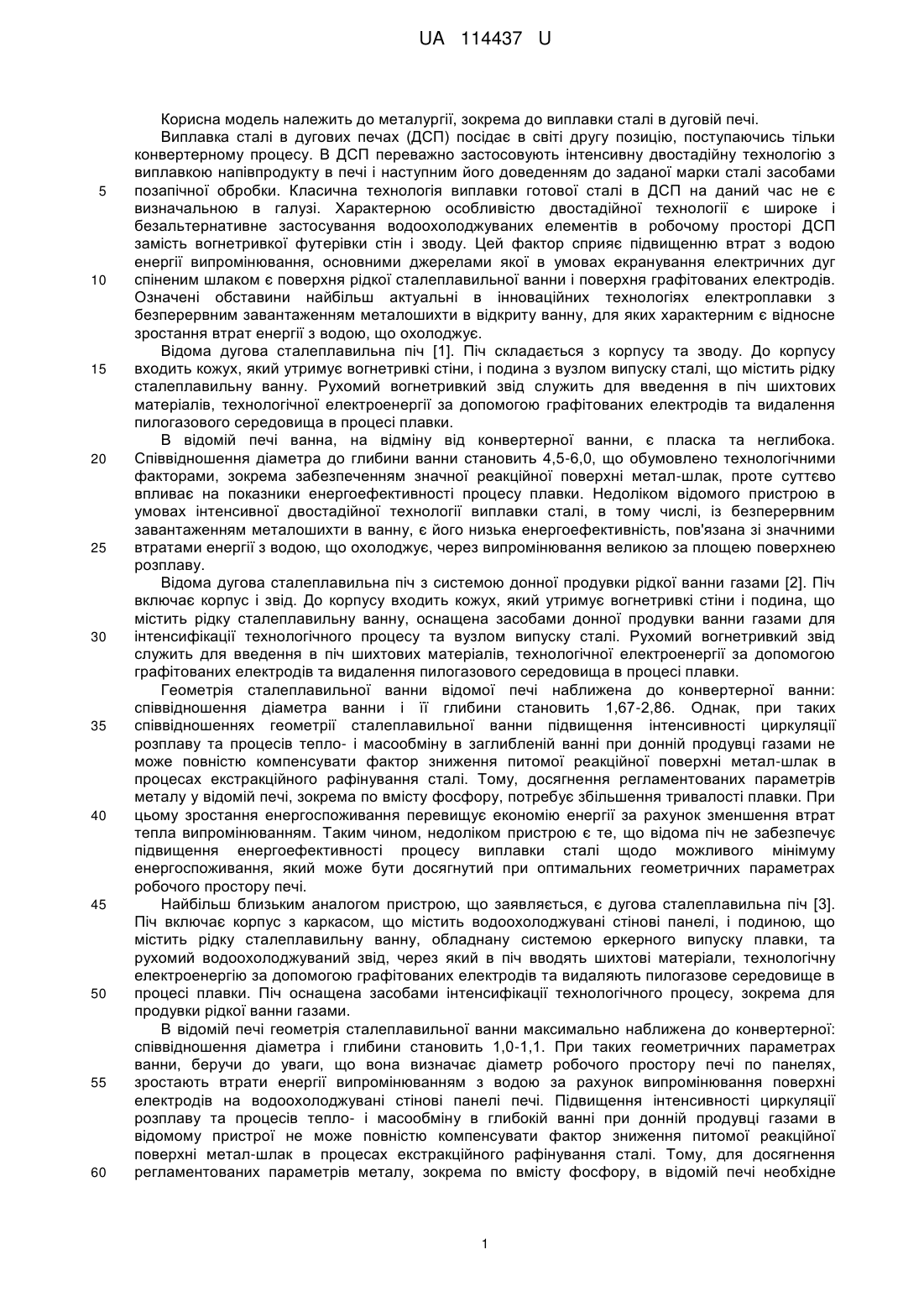

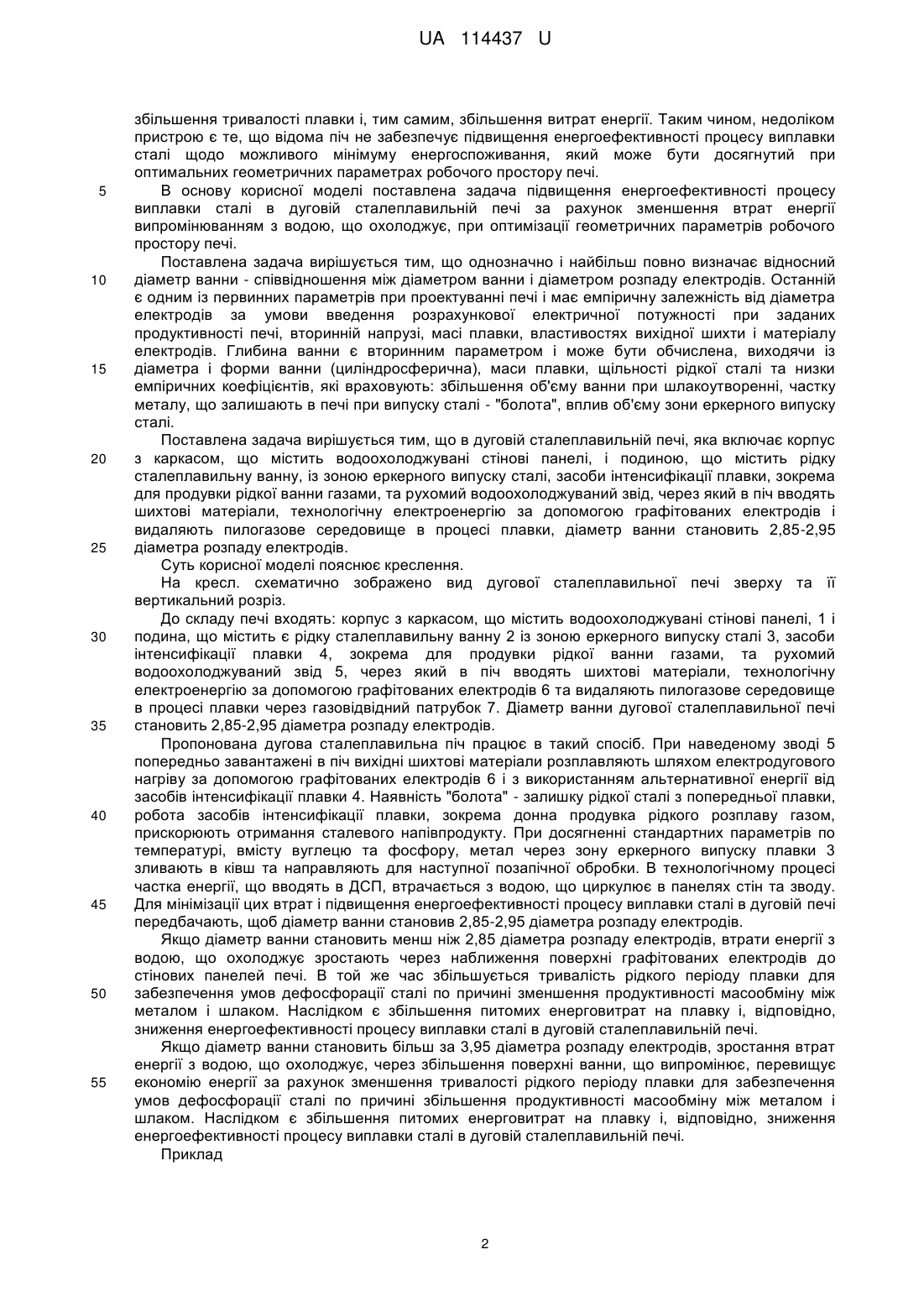

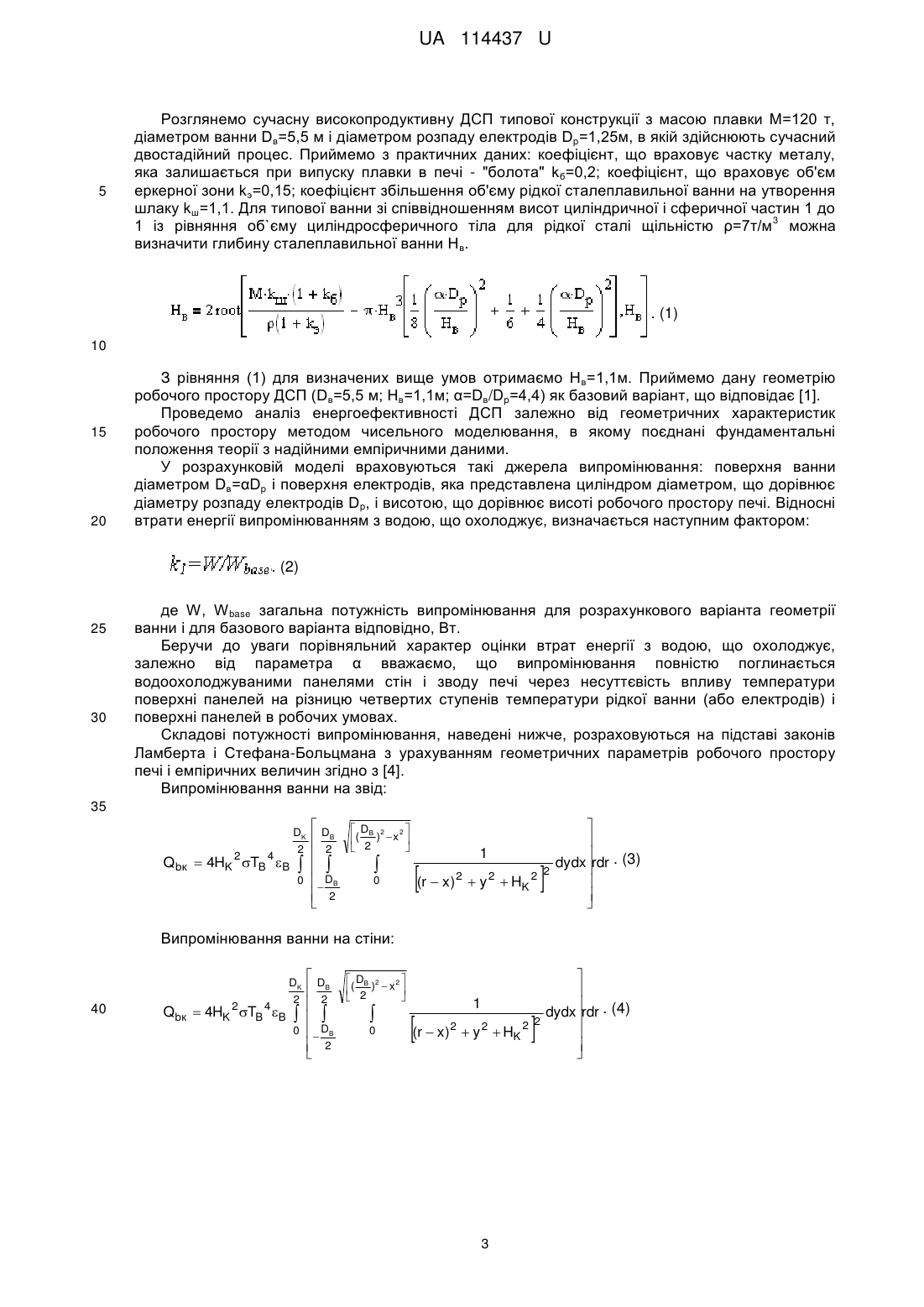

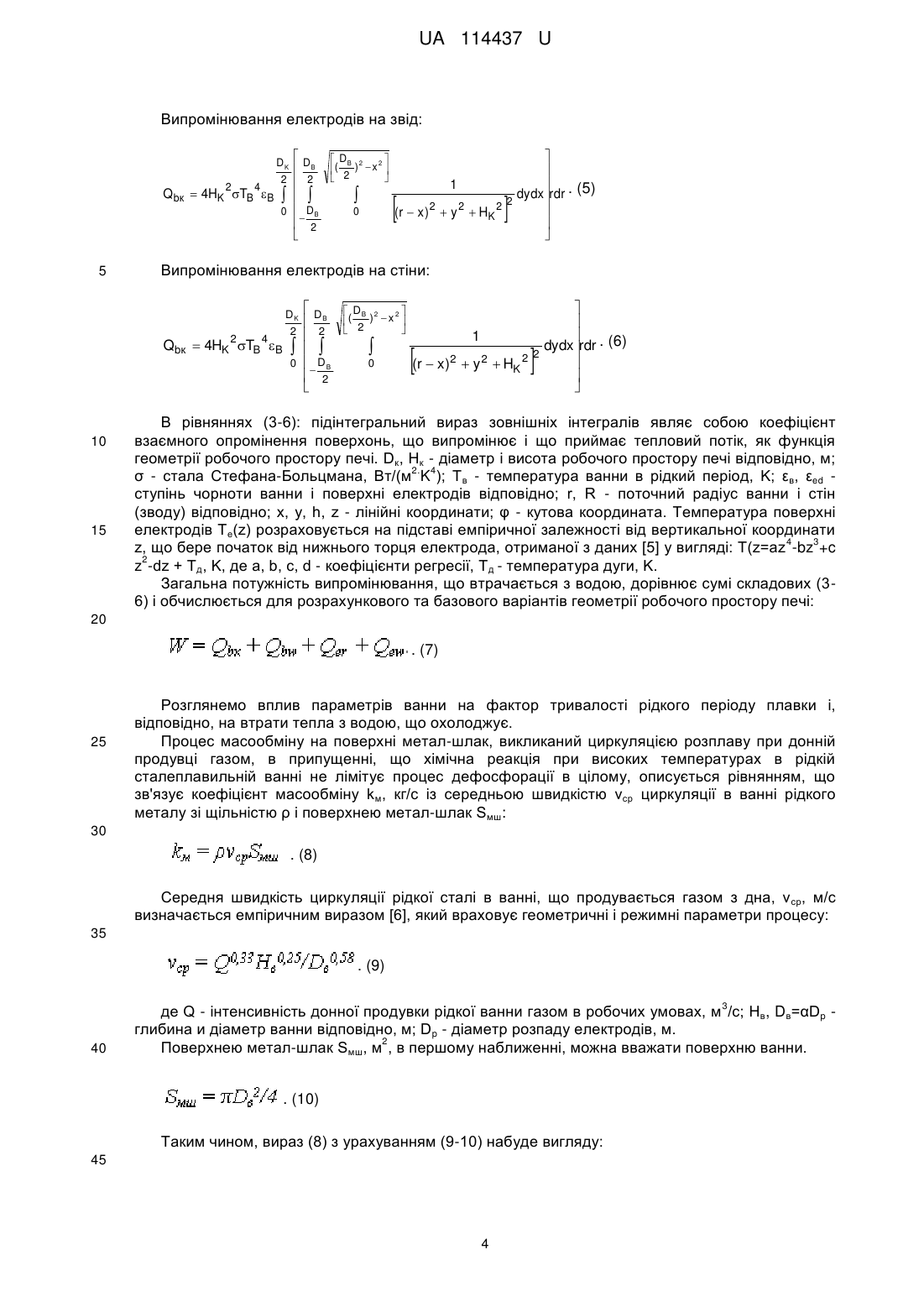

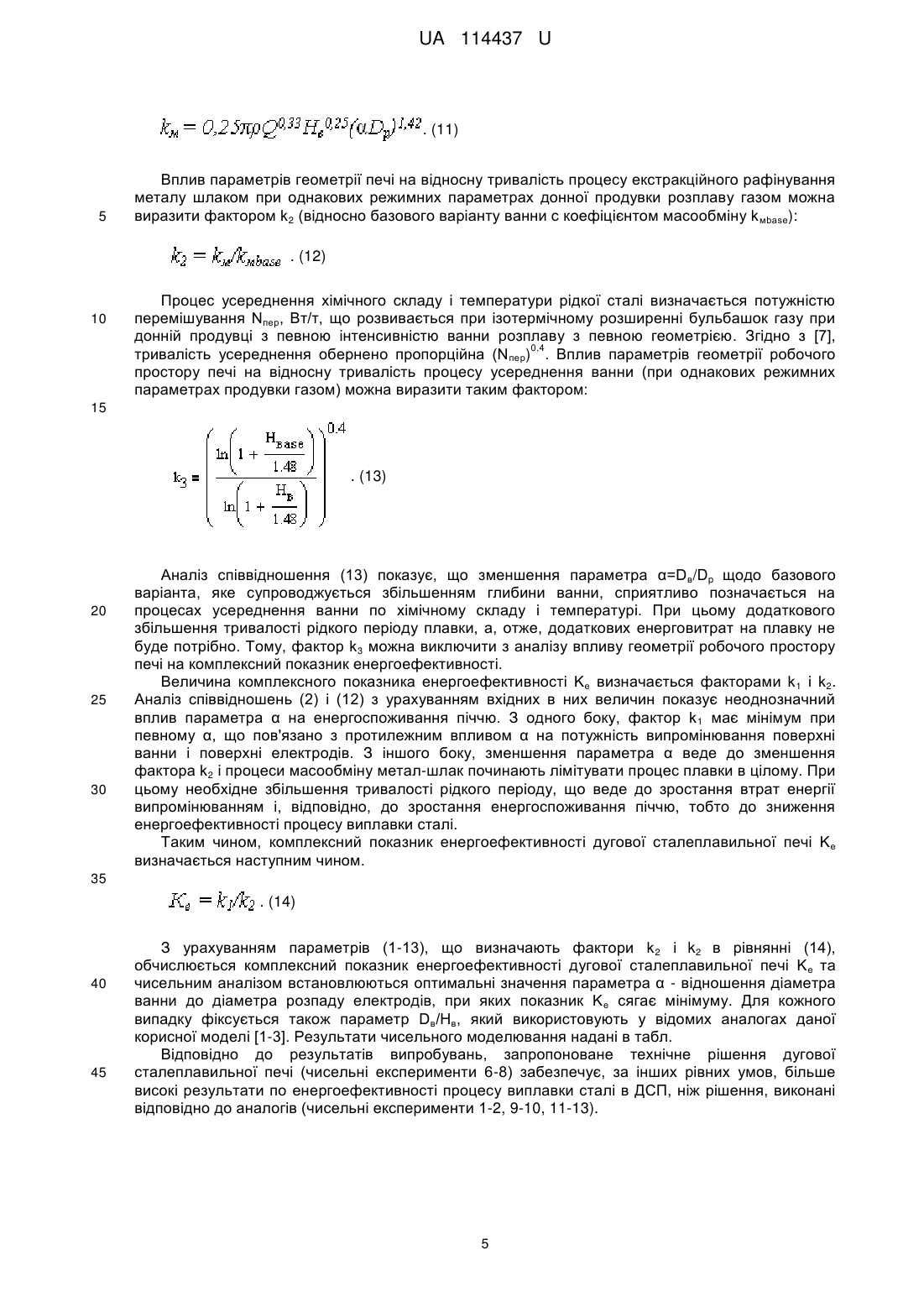

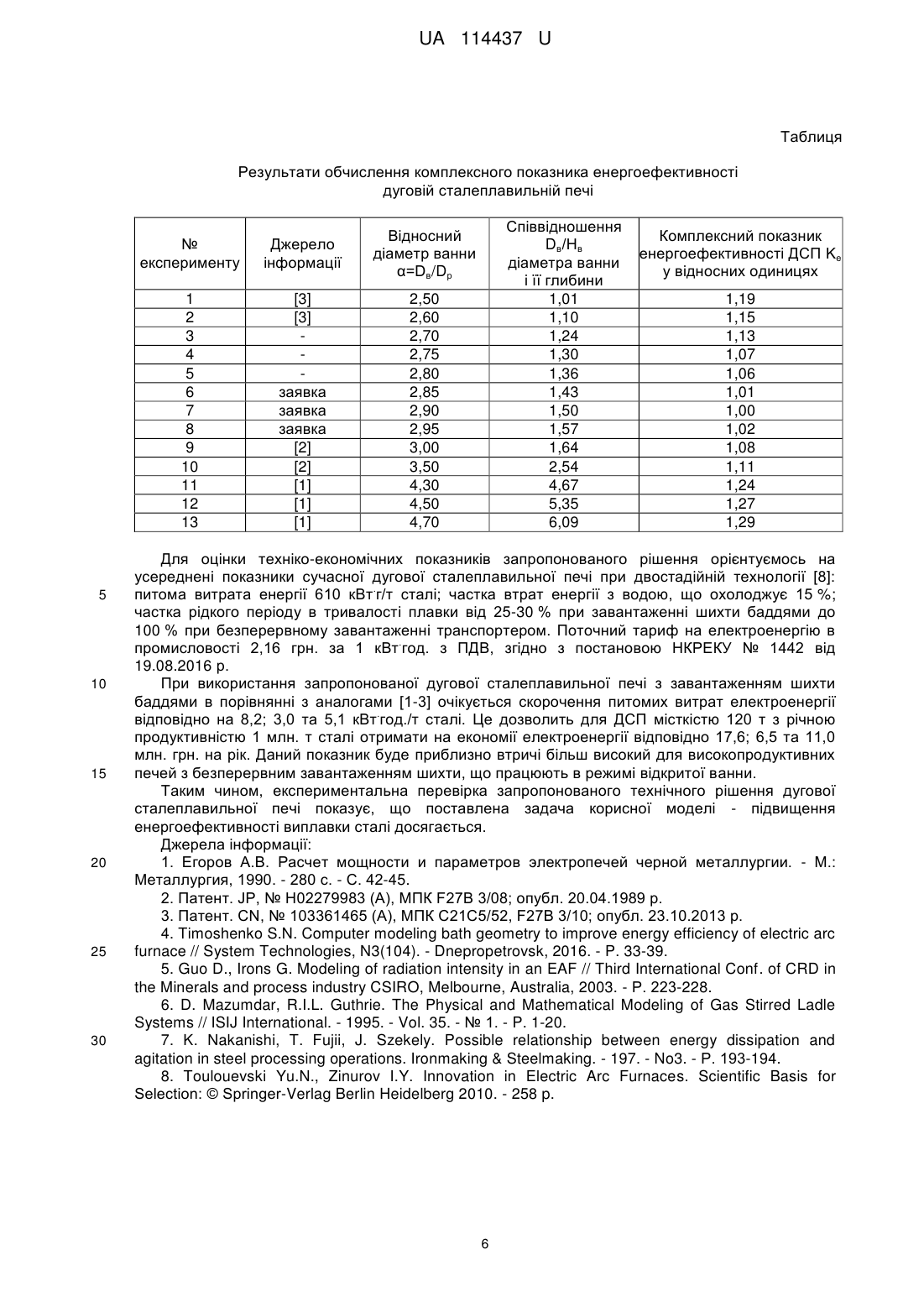

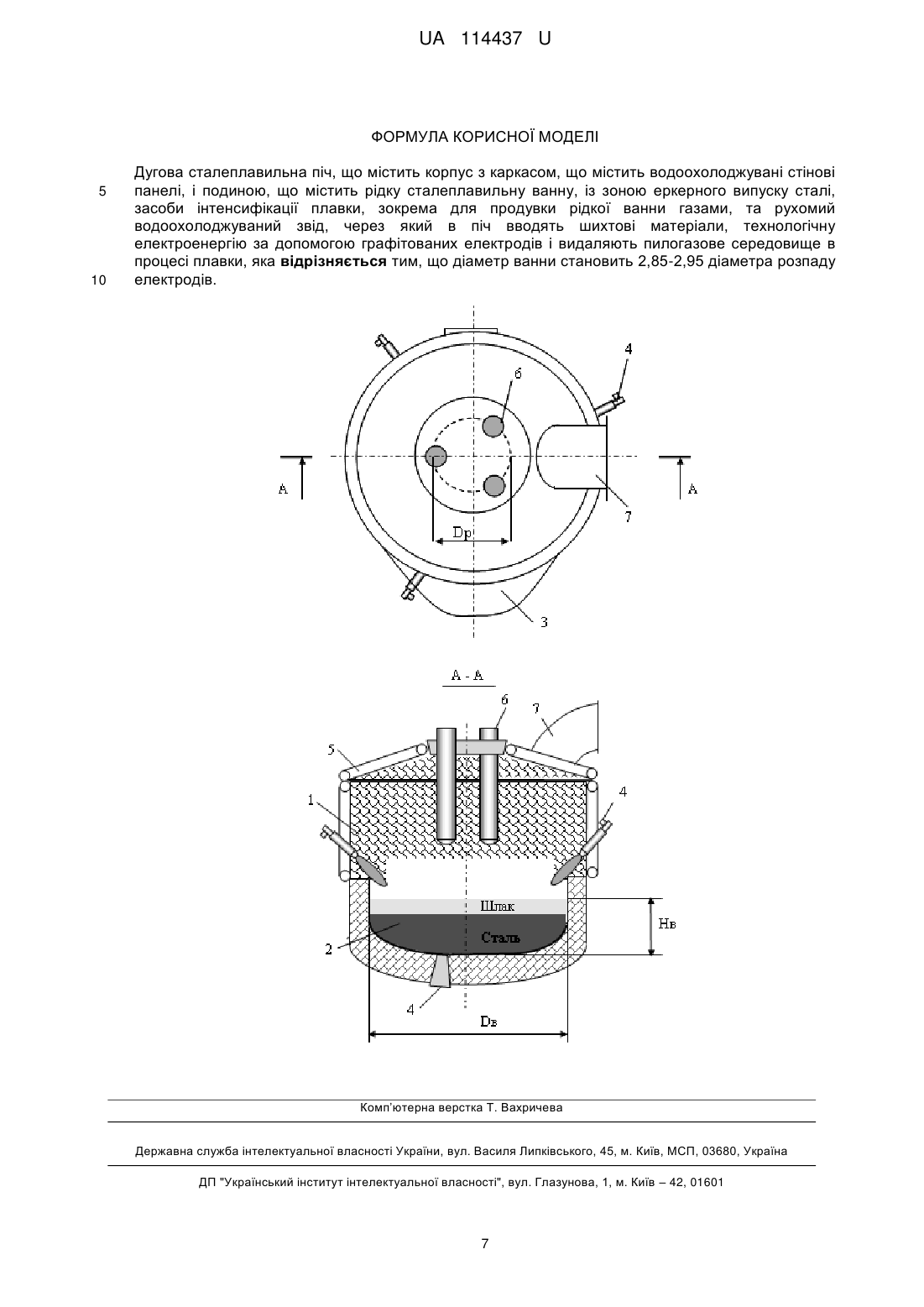

Реферат: UA 114437 U UA 114437 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії, зокрема до виплавки сталі в дуговій печі. Виплавка сталі в дугових печах (ДСП) посідає в світі другу позицію, поступаючись тільки конвертерному процесу. В ДСП переважно застосовують інтенсивну двостадійну технологію з виплавкою напівпродукту в печі і наступним його доведенням до заданої марки сталі засобами позапічної обробки. Класична технологія виплавки готової сталі в ДСП на даний час не є визначальною в галузі. Характерною особливістю двостадійної технології є широке і безальтернативне застосування водоохолоджуваних елементів в робочому просторі ДСП замість вогнетривкої футерівки стін і зводу. Цей фактор сприяє підвищенню втрат з водою енергії випромінювання, основними джерелами якої в умовах екранування електричних дуг спіненим шлаком є поверхня рідкої сталеплавильної ванни і поверхня графітованих електродів. Означені обставини найбільш актуальні в інноваційних технологіях електроплавки з безперервним завантаженням металошихти в відкриту ванну, для яких характерним є відносне зростання втрат енергії з водою, що охолоджує. Відома дугова сталеплавильна піч [1]. Піч складається з корпусу та зводу. До корпусу входить кожух, який утримує вогнетривкі стіни, і подина з вузлом випуску сталі, що містить рідку сталеплавильну ванну. Рухомий вогнетривкий звід служить для введення в піч шихтових матеріалів, технологічної електроенергії за допомогою графітованих електродів та видалення пилогазового середовища в процесі плавки. В відомій печі ванна, на відміну від конвертерної ванни, є пласка та неглибока. Співвідношення діаметра до глибини ванни становить 4,5-6,0, що обумовлено технологічними факторами, зокрема забезпеченням значної реакційної поверхні метал-шлак, проте суттєво впливає на показники енергоефективності процесу плавки. Недоліком відомого пристрою в умовах інтенсивної двостадійної технології виплавки сталі, в тому числі, із безперервним завантаженням металошихти в ванну, є його низька енергоефективність, пов'язана зі значними втратами енергії з водою, що охолоджує, через випромінювання великою за площею поверхнею розплаву. Відома дугова сталеплавильна піч з системою донної продувки рідкої ванни газами [2]. Піч включає корпус і звід. До корпусу входить кожух, який утримує вогнетривкі стіни і подина, що містить рідку сталеплавильну ванну, оснащена засобами донної продувки ванни газами для інтенсифікації технологічного процесу та вузлом випуску сталі. Рухомий вогнетривкий звід служить для введення в піч шихтових матеріалів, технологічної електроенергії за допомогою графітованих електродів та видалення пилогазового середовища в процесі плавки. Геометрія сталеплавильної ванни відомої печі наближена до конвертерної ванни: співвідношення діаметра ванни і її глибини становить 1,67-2,86. Однак, при таких співвідношеннях геометрії сталеплавильної ванни підвищення інтенсивності циркуляції розплаву та процесів тепло- і масообміну в заглибленій ванні при донній продувці газами не може повністю компенсувати фактор зниження питомої реакційної поверхні метал-шлак в процесах екстракційного рафінування сталі. Тому, досягнення регламентованих параметрів металу у відомій печі, зокрема по вмісту фосфору, потребує збільшення тривалості плавки. При цьому зростання енергоспоживання перевищує економію енергії за рахунок зменшення втрат тепла випромінюванням. Таким чином, недоліком пристрою є те, що відома піч не забезпечує підвищення енергоефективності процесу виплавки сталі щодо можливого мінімуму енергоспоживання, який може бути досягнутий при оптимальних геометричних параметрах робочого простору печі. Найбільш близьким аналогом пристрою, що заявляється, є дугова сталеплавильна піч [3]. Піч включає корпус з каркасом, що містить водоохолоджувані стінові панелі, і подиною, що містить рідку сталеплавильну ванну, обладнану системою еркерного випуску плавки, та рухомий водоохолоджуваний звід, через який в піч вводять шихтові матеріали, технологічну електроенергію за допомогою графітованих електродів та видаляють пилогазове середовище в процесі плавки. Піч оснащена засобами інтенсифікації технологічного процесу, зокрема для продувки рідкої ванни газами. В відомій печі геометрія сталеплавильної ванни максимально наближена до конвертерної: співвідношення діаметра і глибини становить 1,0-1,1. При таких геометричних параметрах ванни, беручи до уваги, що вона визначає діаметрробочого простору печі по панелях, зростають втрати енергії випромінюванням з водою за рахунок випромінювання поверхні електродів на водоохолоджувані стінові панелі печі. Підвищення інтенсивності циркуляції розплаву та процесів тепло- і масообміну в глибокій ванні при донній продувці газами в відомому пристрої не може повністю компенсувати фактор зниження питомої реакційної поверхні метал-шлак в процесах екстракційного рафінування сталі. Тому, для досягнення регламентованих параметрів металу, зокрема по вмісту фосфору, в відомій печі необхідне 1 UA 114437 U 5 10 15 20 25 30 35 40 45 50 55 збільшення тривалості плавки і, тим самим, збільшення витрат енергії. Таким чином, недоліком пристрою є те, що відома піч не забезпечує підвищення енергоефективності процесу виплавки сталі щодо можливого мінімуму енергоспоживання, який може бути досягнутий при оптимальних геометричних параметрах робочого простору печі. В основу корисної моделі поставлена задача підвищення енергоефективності процесу виплавки сталі в дуговій сталеплавильній печі за рахунок зменшення втрат енергії випромінюванням з водою, що охолоджує, при оптимізації геометричних параметрів робочого простору печі. Поставлена задача вирішується тим, що однозначно і найбільш повно визначає відносний діаметр ванни - співвідношення між діаметром ванни і діаметром розпаду електродів. Останній є одним із первинних параметрів при проектуванні печі і має емпіричну залежність від діаметра електродів за умови введення розрахункової електричної потужності при заданих продуктивності печі, вторинній напрузі, масі плавки, властивостях вихідної шихти і матеріалу електродів. Глибина ванни є вторинним параметром і може бути обчислена, виходячи із діаметра і форми ванни (циліндросферична), маси плавки, щільності рідкої сталі та низки емпіричних коефіцієнтів, які враховують: збільшення об'єму ванни при шлакоутворенні, частку металу, що залишають в печі при випуску сталі - "болота", вплив об'єму зони еркерного випуску сталі. Поставлена задача вирішується тим, що в дуговій сталеплавильній печі, яка включає корпус з каркасом, що містить водоохолоджувані стінові панелі, і подиною, що містить рідку сталеплавильну ванну, із зоною еркерного випуску сталі, засоби інтенсифікації плавки, зокрема для продувки рідкої ванни газами, та рухомий водоохолоджуваний звід, через який в піч вводять шихтові матеріали, технологічну електроенергію за допомогою графітованих електродів і видаляють пилогазове середовище в процесі плавки, діаметр ванни становить 2,85-2,95 діаметра розпаду електродів. Суть корисної моделі пояснює креслення. На кресл. схематично зображено вид дугової сталеплавильної печі зверху та її вертикальний розріз. До складу печі входять: корпус з каркасом, що містить водоохолоджувані стінові панелі, 1 і подина, що містить є рідку сталеплавильну ванну 2 із зоною еркерного випуску сталі 3, засоби інтенсифікації плавки 4, зокрема для продувки рідкої ванни газами, та рухомий водоохолоджуваний звід 5, через який в піч вводять шихтові матеріали, технологічну електроенергію за допомогою графітованих електродів 6 та видаляють пилогазове середовище в процесі плавки через газовідвідний патрубок 7. Діаметр ванни дугової сталеплавильної печі становить 2,85-2,95 діаметра розпаду електродів. Пропонована дугова сталеплавильна піч працює в такий спосіб. При наведеному зводі 5 попередньо завантажені в піч вихідні шихтові матеріали розплавляють шляхом електродугового нагріву за допомогою графітованих електродів 6 і з використанням альтернативної енергії від засобів інтенсифікації плавки 4. Наявність "болота" - залишку рідкої сталі з попередньої плавки, робота засобів інтенсифікації плавки, зокрема донна продувка рідкого розплаву газом, прискорюють отримання сталевого напівпродукту. При досягненні стандартних параметрів по температурі, вмісту вуглецю та фосфору, метал через зону еркерного випуску плавки 3 зливають в ківш та направляють для наступної позапічної обробки. В технологічному процесі частка енергії, що вводять в ДСП, втрачається з водою, що циркулює в панелях стін та зводу. Для мінімізації цих втрат і підвищення енергоефективності процесу виплавки сталі в дуговій печі передбачають, щоб діаметр ванни становив 2,85-2,95 діаметра розпаду електродів. Якщо діаметр ванни становить менш ніж 2,85 діаметра розпаду електродів, втрати енергії з водою, що охолоджує зростають через наближення поверхні графітованих електродів до стінових панелей печі. В той же час збільшується тривалість рідкого періоду плавки для забезпечення умов дефосфорації сталі по причині зменшення продуктивності масообміну між металом і шлаком. Наслідком є збільшення питомих енерговитрат на плавку і, відповідно, зниження енергоефективності процесу виплавки сталі в дуговій сталеплавильній печі. Якщо діаметр ванни становить більш за 3,95 діаметра розпаду електродів, зростання втрат енергії з водою, що охолоджує, через збільшення поверхні ванни, що випромінює, перевищує економію енергії за рахунок зменшення тривалості рідкого періоду плавки для забезпечення умов дефосфорації сталі по причині збільшення продуктивності масообміну між металом і шлаком. Наслідком є збільшення питомих енерговитрат на плавку і, відповідно, зниження енергоефективності процесу виплавки сталі в дуговій сталеплавильній печі. Приклад 2 UA 114437 U 5 Розглянемо сучасну високопродуктивну ДСП типової конструкції з масою плавки М=120 т, діаметром ванни Dв=5,5 м і діаметром розпаду електродів Dp=1,25м, в якій здійснюють сучасний двостадійний процес. Приймемо з практичних даних: коефіцієнт, що враховує частку металу, яка залишається при випуску плавки в печі - "болота" kб=0,2; коефіцієнт, що враховує об'єм еркерної зони kэ=0,15; коефіцієнт збільшення об'єму рідкої сталеплавильної ванни на утворення шлаку kш=1,1. Для типової ванни зі співвідношенням висот циліндричної і сферичної частин 1 до 3 1 із рівняння об`єму циліндросферичного тіла для рідкої сталі щільністю ρ=7т/м можна визначити глибину сталеплавильної ванни Нв. . (1) 10 15 20 З рівняння (1) для визначених вище умов отримаємо H в=1,1м. Приймемо дану геометрію робочого простору ДСП (Dв=5,5 м; Hв=1,1м; α=Dв/Dp=4,4) як базовий варіант, що відповідає [1]. Проведемо аналіз енергоефективності ДСП залежно від геометричних характеристик робочого простору методом чисельного моделювання, в якому поєднані фундаментальні положення теорії з надійними емпіричними даними. У розрахунковій моделі враховуються такі джерела випромінювання: поверхня ванни діаметром Dв=αDp і поверхня електродів, яка представлена циліндром діаметром, що дорівнює діаметру розпаду електродів Dp, і висотою, що дорівнює висоті робочого простору печі. Відносні втрати енергії випромінюванням з водою, що охолоджує, визначається наступним фактором: . (2) 25 30 де W, W base загальна потужність випромінювання для розрахункового варіанта геометрії ванни і для базового варіанта відповідно, Вт. Беручи до уваги порівняльний характер оцінки втрат енергії з водою, що охолоджує, залежно від параметра α вважаємо, що випромінювання повністю поглинається водоохолоджуваними панелями стін і зводу печі через несуттєвість впливу температури поверхні панелей на різницю четвертих ступенів температури рідкої ванни (або електродів) і поверхні панелей в робочих умовах. Складові потужності випромінювання, наведені нижче, розраховуються на підставі законів Ламберта і Стефана-Больцмана з урахуванням геометричних параметрів робочого простору печі і емпіричних величин згідно з [4]. Випромінювання ванни на звід: 35 D DB 2 2 B ( 2 ) x 2 1 Q bк 4HK 2 TB 4 B dydx rdr . (3) 2 2 2 2 0 DB 0 (r x ) y HK 2 DK 2 Випромінювання ванни на стіни: 40 D DB 2 2 B ( 2 ) x 2 1 Qbк 4HK 2 TB 4 B dydx rdr . (4) 2 2 0 DB 0 (r x ) 2 y 2 HK 2 DK 2 3 UA 114437 U Випромінювання електродів на звід: Qbк 4HK 2 TB 4 B DK 2 0 5 D B 2 D B 2 DK 2 0 15 (r x) 0 1 2 y 2 HK 2 dydx rdr . (5) 2 Випромінювання електродів на стіни: Qbк 4HK 2 TB 4 B 10 DB 2 2 ( 2 ) x D B 2 D B 2 DB 2 2 ( 2 ) x 0 (r x) 1 2 y 2 HK 2 2 dydx rdr . (6) В рівняннях (3-6): підінтегральний вираз зовнішніх інтегралів являє собою коефіцієнт взаємного опромінення поверхонь, що випромінює і що приймає тепловий потік, як функція геометрії робочого простору печі. Dк, Нк - діаметр і висота робочого простору печі відповідно, м; 2. 4 σ - стала Стефана-Больцмана, Вт/(м K ); Тв - температура ванни в рідкий період, K; εв, εed ступінь чорноти ванни і поверхні електродів відповідно; r, R - поточний радіус ванни і стін (зводу) відповідно; x, y, h, z - лінійні координати; φ - кутова координата. Температура поверхні електродів Tе(z) розраховується на підставі емпіричної залежності від вертикальної координати 4 3 z, що бере початок від нижнього торця електрода, отриманої з даних [5] у вигляді: T(z=az -bz +c 2 z -dz + Тд, K, де a, b, c, d - коефіцієнти регресії, Тд - температура дуги, K. Загальна потужність випромінювання, що втрачається з водою, дорівнює сумі складових (36) і обчислюється для розрахункового та базового варіантів геометрії робочого простору печі: 20 . (7) 25 Розглянемо вплив параметрів ванни на фактор тривалості рідкого періоду плавки і, відповідно, на втрати тепла з водою, що охолоджує. Процес масообміну на поверхні метал-шлак, викликаний циркуляцією розплаву при донній продувці газом, в припущенні, що хімічна реакція при високих температурах в рідкій сталеплавильній ванні не лімітує процес дефосфорації в цілому, описується рівнянням, що зв'язує коефіцієнт масообміну k м, кг/с із середньою швидкістю vср циркуляції в ванні рідкого металу зі щільністю ρ і поверхнею метал-шлак Sмш: 30 . (8) Середня швидкість циркуляції рідкої сталі в ванні, що продувається газом з дна, v ср, м/с визначається емпіричним виразом [6], який враховує геометричні і режимні параметри процесу: 35 . (9) 3 40 де Q - інтенсивність донної продувки рідкої ванни газом в робочих умовах, м /с; Нв, Dв=αDp глибина и діаметр ванни відповідно, м; Dp - діаметр розпаду електродів, м. 2 Поверхнею метал-шлак Sмш, м , в першому наближенні, можна вважати поверхню ванни. . (10) Таким чином, вираз (8) з урахуванням (9-10) набуде вигляду: 45 4 UA 114437 U . (11) 5 Вплив параметрів геометрії печі на відносну тривалість процесу екстракційного рафінування металу шлаком при однакових режимних параметрах донної продувки розплаву газом можна виразити фактором k2 (відносно базового варіанту ванни с коефіцієнтом масообміну k мbase): . (12) 10 Процес усереднення хімічного складу і температури рідкої сталі визначається потужністю перемішування Nпер, Вт/т, що розвивається при ізотермічному розширенні бульбашок газу при донній продувці з певною інтенсивністю ванни розплаву з певною геометрією. Згідно з [7], 0,4 тривалість усереднення обернено пропорційна (N пер) . Вплив параметрів геометрії робочого простору печі на відносну тривалість процесу усереднення ванни (при однакових режимних параметрах продувки газом) можна виразити таким фактором: 15 . (13) 20 25 30 Аналіз співвідношення (13) показує, що зменшення параметра α=D в/Dp щодо базового варіанта, яке супроводжується збільшенням глибини ванни, сприятливо позначається на процесах усереднення ванни по хімічному складу і температурі. При цьому додаткового збільшення тривалості рідкого періоду плавки, а, отже, додаткових енерговитрат на плавку не буде потрібно. Тому, фактор k 3 можна виключити з аналізу впливу геометрії робочого простору печі на комплексний показник енергоефективності. Величина комплексного показника енергоефективності Kе визначається факторами k 1 і k2. Аналіз співвідношень (2) і (12) з урахуванням вхідних в них величин показує неоднозначний вплив параметра α на енергоспоживання піччю. З одного боку, фактор k 1 має мінімум при певному α, що пов'язано з протилежним впливом α на потужність випромінювання поверхні ванни і поверхні електродів. З іншого боку, зменшення параметра α веде до зменшення фактора k2 і процеси масообміну метал-шлак починають лімітувати процес плавки в цілому. При цьому необхідне збільшення тривалості рідкого періоду, що веде до зростання втрат енергії випромінюванням і, відповідно, до зростання енергоспоживання піччю, тобто до зниження енергоефективності процесу виплавки сталі. Таким чином, комплексний показник енергоефективності дугової сталеплавильної печі Kе визначається наступним чином. 35 . (14) 40 45 З урахуванням параметрів (1-13), що визначають фактори k 2 і k2 в рівнянні (14), обчислюється комплексний показник енергоефективності дугової сталеплавильної печі K е та чисельним аналізом встановлюються оптимальні значення параметра α - відношення діаметра ванни до діаметра розпаду електродів, при яких показник K е сягає мінімуму. Для кожного випадку фіксується також параметр Dв/Нв, який використовують у відомих аналогах даної корисної моделі [1-3]. Результати чисельного моделювання надані в табл. Відповідно до результатів випробувань, запропоноване технічне рішення дугової сталеплавильної печі (чисельні експерименти 6-8) забезпечує, за інших рівних умов, більше високі результати по енергоефективності процесу виплавки сталі в ДСП, ніж рішення, виконані відповідно до аналогів (чисельні експерименти 1-2, 9-10, 11-13). 5 UA 114437 U Таблиця Результати обчислення комплексного показника енергоефективності дуговій сталеплавильній печі № експерименту 10 15 20 25 30 [3] [3] заявка заявка заявка [2] [2] [1] [1] [1] Співвідношення Dв/Нв діаметра ванни і її глибини 1,01 1,10 1,24 1,30 1,36 1,43 1,50 1,57 1,64 2,54 4,67 5,35 6,09 Відносний діаметр ванни α=Dв/Dр 1 2 3 4 5 6 7 8 9 10 11 12 13 5 Джерело інформації 2,50 2,60 2,70 2,75 2,80 2,85 2,90 2,95 3,00 3,50 4,30 4,50 4,70 Комплексний показник енергоефективності ДСП Kе у відносних одиницях 1,19 1,15 1,13 1,07 1,06 1,01 1,00 1,02 1,08 1,11 1,24 1,27 1,29 Для оцінки техніко-економічних показників запропонованого рішення орієнтуємось на усереднені показники сучасної дугової сталеплавильної печі при двостадійній технології [8]: . питома витрата енергії 610 кВт г/т сталі; частка втрат енергії з водою, що охолоджує 15 %; частка рідкого періоду в тривалості плавки від 25-30 % при завантаженні шихти баддями до 100 % при безперервному завантаженні транспортером. Поточний тариф на електроенергію в . промисловості 2,16 грн. за 1 кВт год. з ПДВ, згідно з постановою НКРЕКУ № 1442 від 19.08.2016 р. При використання запропонованої дугової сталеплавильної печі з завантаженням шихти баддями в порівнянні з аналогами [1-3] очікується скорочення питомих витрат електроенергії . відповідно на 8,2; 3,0 та 5,1 кВт год./т сталі. Це дозволить для ДСП місткістю 120 т з річною продуктивністю 1 млн. т сталі отримати на економії електроенергії відповідно 17,6; 6,5 та 11,0 млн. грн. на рік. Даний показник буде приблизно втричі більш високий для високопродуктивних печей з безперервним завантаженням шихти, що працюють в режимі відкритої ванни. Таким чином, експериментальна перевірка запропонованого технічного рішення дугової сталеплавильної печі показує, що поставлена задача корисної моделі - підвищення енергоефективності виплавки сталі досягається. Джерела інформації: 1. Егоров А.В. Расчет мощности и параметров электропечей черной металлургии. - М.: Металлургия, 1990. - 280 с. - С. 42-45. 2. Патент. JP, № H02279983 (A), МПК F27B 3/08; опубл. 20.04.1989 р. 3. Патент. CN, № 103361465 (A), МПК С21С5/52, F27B 3/10; опубл. 23.10.2013 р. 4. Timoshenko S.N. Computer modeling bath geometry to improve energy efficiency of electric arc furnace // System Technologies, N3(104). - Dnepropetrovsk, 2016. - P. 33-39. 5. Guo D., Irons G. Modeling of radiation intensity in an EAF // Third International Conf. of CRD in the Minerals and process industry CSIRO, Melbourne, Australia, 2003. - Р. 223-228. 6. D. Mazumdar, R.I.L. Guthrie. The Physical and Mathematical Modeling of Gas Stirred Ladle Systems // ISIJ International. - 1995. - Vol. 35. - № 1. - P. 1-20. 7. K. Nakanishi, T. Fujii, J. Szekely. Possible relationship between energy dissipation and agitation in steel processing operations. Ironmaking & Steelmaking. - 197. - No3. - Р. 193-194. 8. Toulouevski Yu.N., Zinurov I.Y. Innovation in Electric Arc Furnaces. Scientific Basis for Selection: © Springer-Verlag Berlin Heidelberg 2010. - 258 p. 6 UA 114437 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Дугова сталеплавильна піч, що містить корпус з каркасом, що містить водоохолоджувані стінові панелі, і подиною, що містить рідку сталеплавильну ванну, із зоною еркерного випуску сталі, засоби інтенсифікації плавки, зокрема для продувки рідкої ванни газами, та рухомий водоохолоджуваний звід, через який в піч вводять шихтові матеріали, технологічну електроенергію за допомогою графітованих електродів і видаляють пилогазове середовище в процесі плавки, яка відрізняється тим, що діаметр ванни становить 2,85-2,95 діаметра розпаду електродів. Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюElectric arc furnace

Автори англійськоюTimoshenko Sergii

Назва патенту російськоюДуговая сталеплавильная печь

Автори російськоюТимошенко Сергей Николаевич

МПК / Мітки

МПК: F27B 3/06

Мітки: піч, сталеплавильна, дугова

Код посилання

<a href="https://ua.patents.su/9-114437-dugova-staleplavilna-pich.html" target="_blank" rel="follow" title="База патентів України">Дугова сталеплавильна піч</a>

Попередній патент: Спосіб біполярної транскатетерної радіочастотної абляції аритмогенних зон серця

Наступний патент: Пристрій для відділення від атмосфери середовища у порожнині герметичної камери установки для механічних досліджень зразків твердих матеріалів

Випадковий патент: Випускний пристрій (варіанти) та спосіб виготовлення випускного пристрою