Спосіб одержання гранул

Номер патенту: 116525

Опубліковано: 25.05.2017

Автори: Тарасюк Леонід Іванович, Ковалевський Ігор Абрамович, Кіпчарська Ольга Миколаївна, Тараніна Олена Володимирівна, Ожогін Володимир Володимирович

Формула / Реферат

1. Спосіб одержання гранул, що включає дозування й змішування компонентів шихти, пресування з утворенням брикетів, їхнє сушіння й багатоступінчасте дроблення, який відрізняється тим, що в шихту вводять глиноземвмісний матеріал у кількості 7,2-20 % від сухої маси шихти.

2. Спосіб за п. 1, який відрізняється тим, що як глиноземвмісний матеріал застосовують глиноземистий шлам, відпрацьований синтетичний шлак і/або мелений шлак виробництва вторинного алюмінію.

Текст

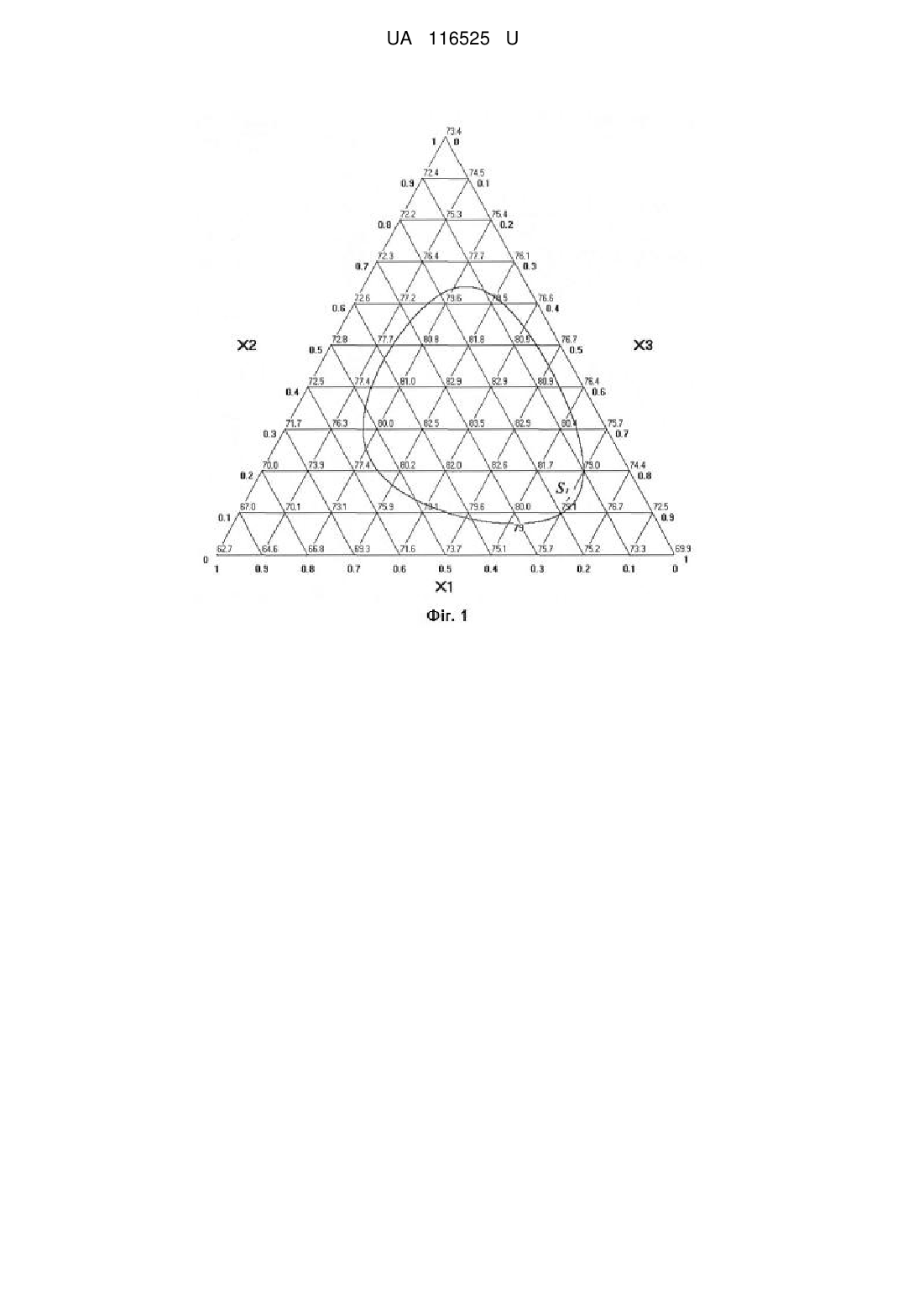

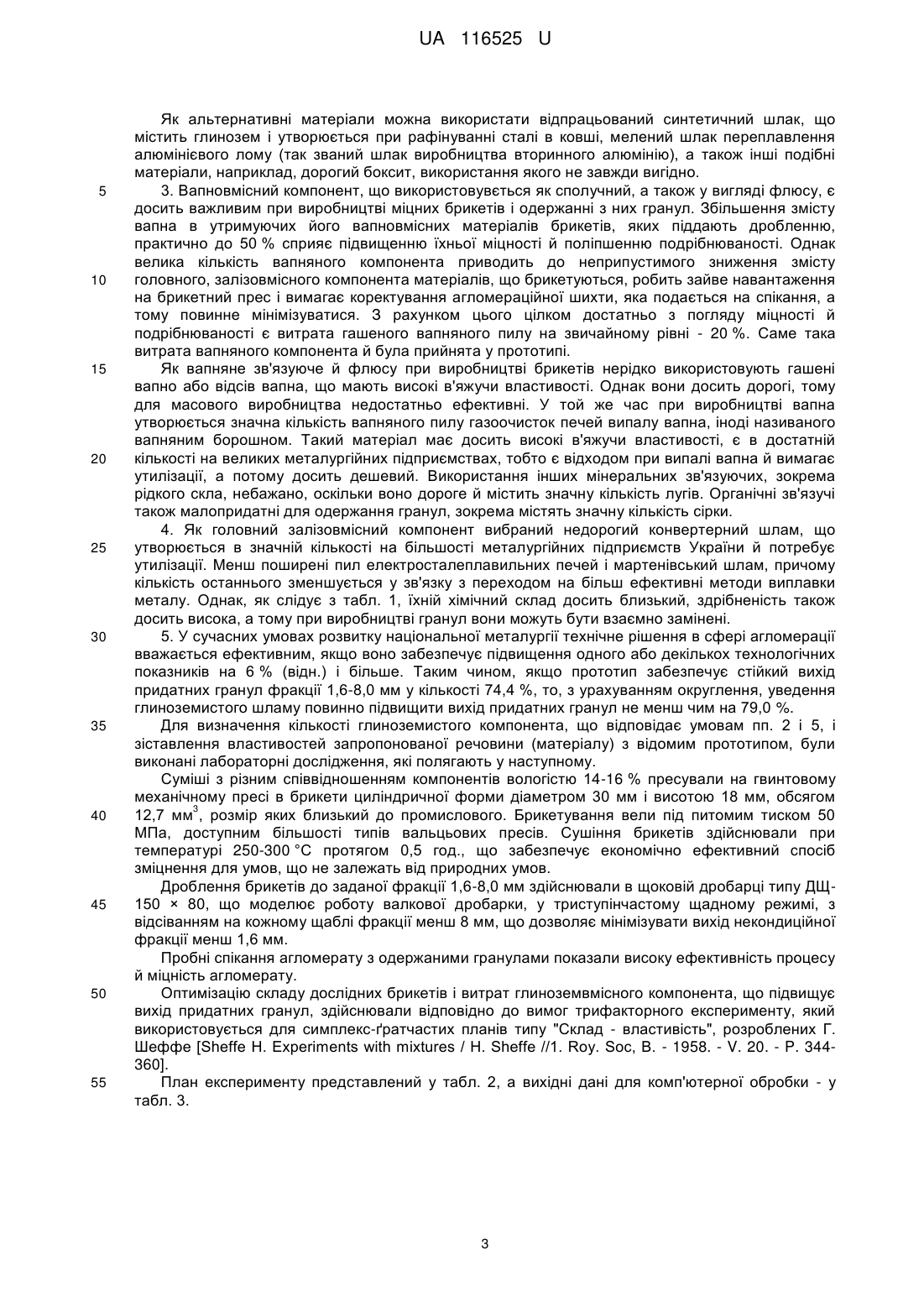

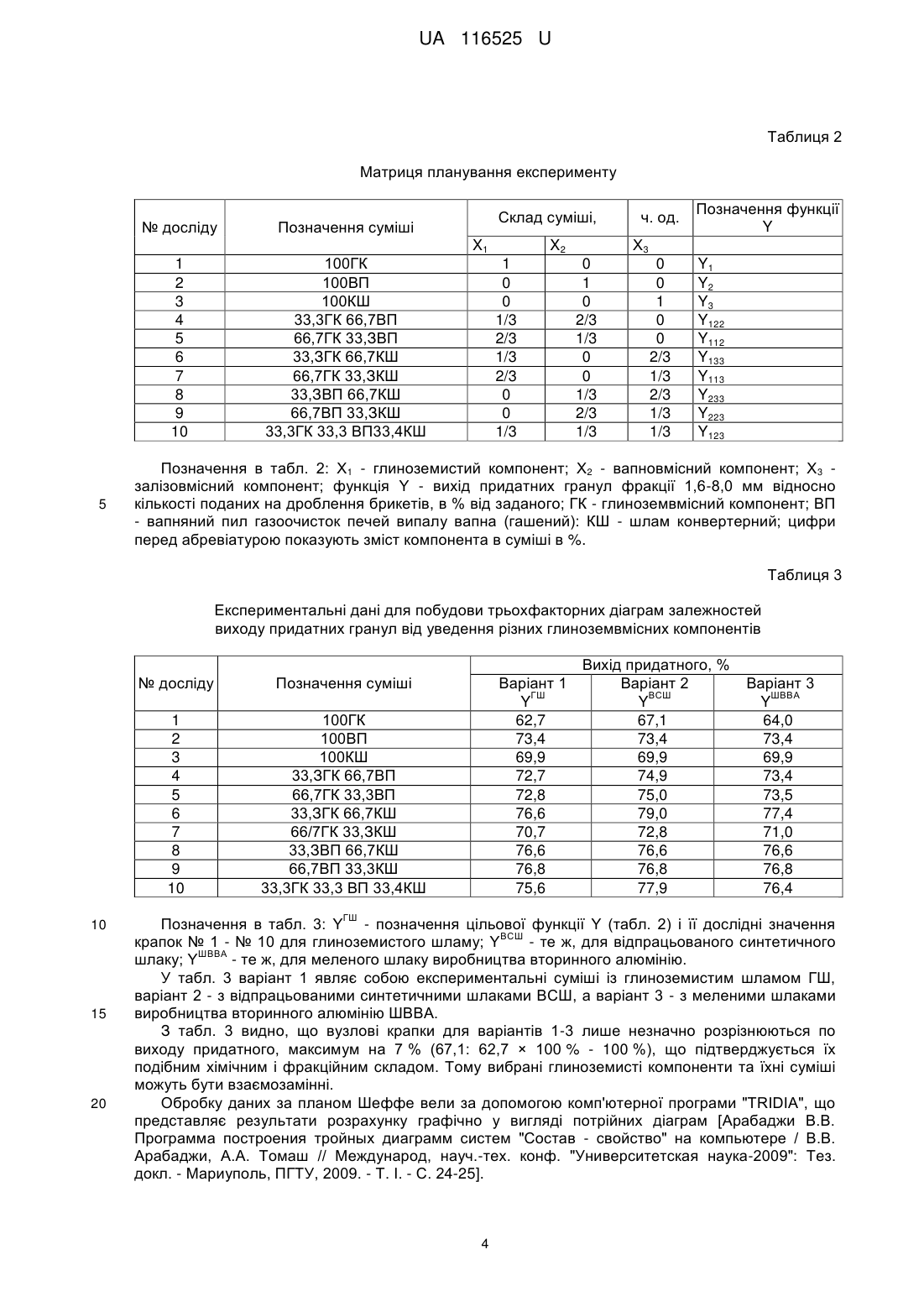

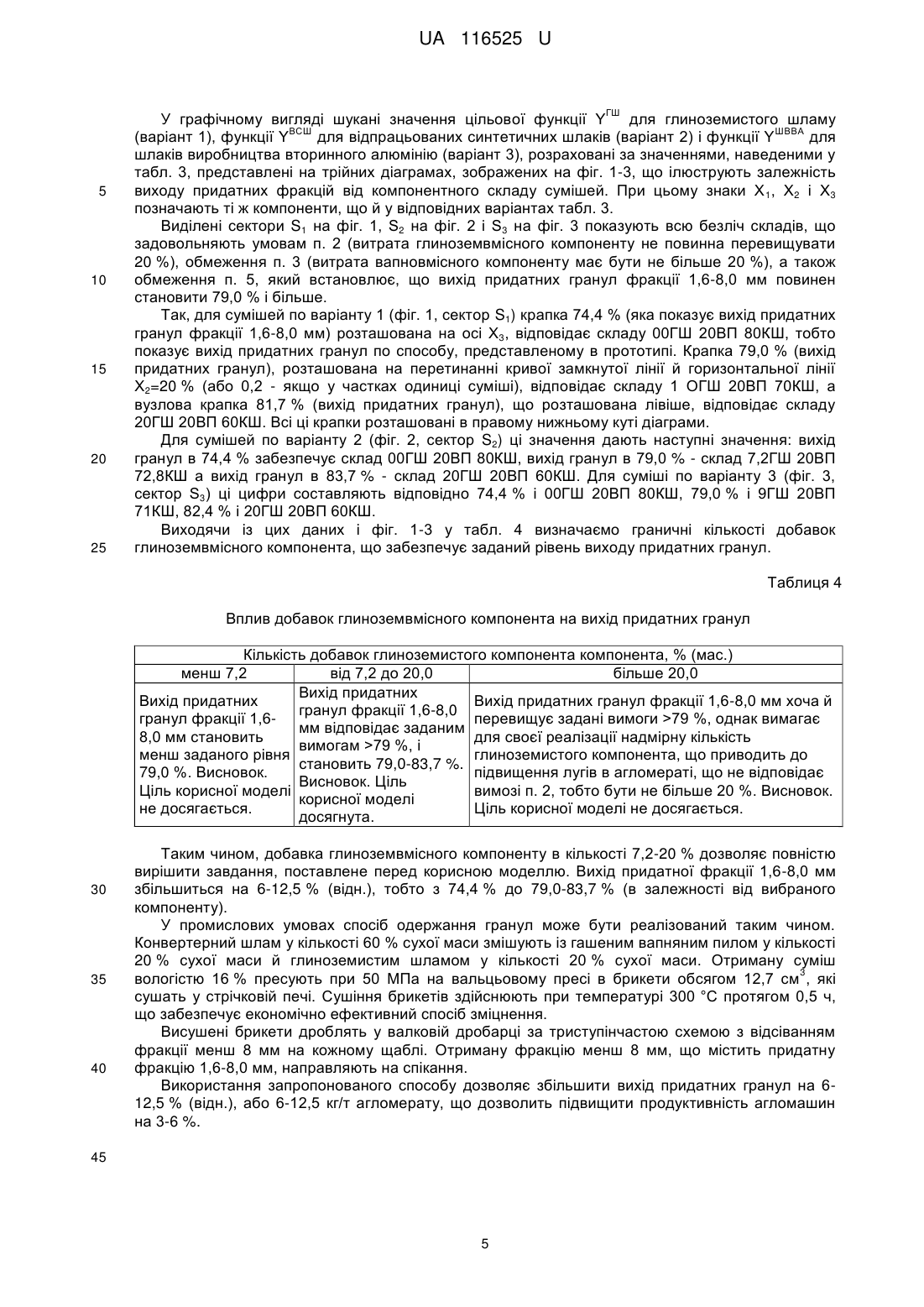

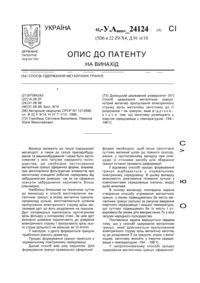

Реферат: Спосіб одержання гранул, що включає дозування й змішування компонентів шихти, пресування з утворенням брикетів, їхнє сушіння й багатоступінчасте дроблення, причому в шихту вводять глиноземвмісний матеріал у кількості 7,2-20 % від сухої маси шихти, а як глиноземвмісний матеріал застосовують глиноземистий шлам, відпрацьований синтетичний шлак і/або мелений шлак виробництва вторинного алюмінію. UA 116525 U (12) UA 116525 U UA 116525 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до чорної металургії й може бути застосована для одержання гранул фракції 8,0-1,6 мм, що використовуються для поліпшення газопроникності шихти при виробництві агломерату. Відомий спосіб одержання гранул з великих кускових матеріалів, зокрема сталеплавильних шлаків, шляхом їхнього дроблення до фракції менш 9,5 мм або відсіванням бою колтунів фракцією менш 6,5 мм [Савицкая Л.И. Использование железосодержащих отходов при окусковании руд: Обзорная информация. Серия "Подготовка сырьевых материалов к металлургическому переделу и производство чугуна". - М.: Ин-т Черметинформация, 1984. Вып. 5. - 27 с; С. 6, 12]. Дроблення кусків і розсів матеріалу здійснюють у спеціальних установках. Введення в аглошихту дроблених конвертерних шлаків фракції менш 9,5 мм, або бою окатишів менш 6,5 мм у кількості до 12 % від маси шихти поліпшує її газопроникність і служить каркасом, що дозволяє збільшити висоту шару, що спікається, що істотно підвищує продуктивність агломашин. До недоліків відомого способу належить дефіцит бою колтунів розміром менш 6,5 мм, а низький вміст заліза в сталеплавильному шлаку в порівнянні з концентратом і аглорудою при підвищенні витрати дроблених сталеплавильних шлаків приводить до відчутного зниження вмісту заліза в агломераті. Збагачення по залізу дроблених шлаків приводить до дефіциту таких гранул і появі проблеми утилізації хвостів, що утворюються при збагаченні. Відомий спосіб одержання гранул зі здрібнених залізорудних матеріалів, у т.ч. шламів і пилу, шляхом їхнього фракціонування, що включає змішування здрібненого залізовмісного матеріалу з вапном, дозволожування (при необхідності), витримку суміші в природних умовах протягом 1-2 міс. з метою її зміцнення карбонізацією й дроблення масиву до необхідної фракції менш 10 мм [Спосіб фракціонування шламів: пат. 89443 Україна: МПК С22В 1/14; 1/242 / В.В. Ожогін, В.В. Климанчук, В.А. Струтінський та ін. - № а 2008 06301; заявл. 13.05.2008; опубл. 25.01.2010. Бюл. № 2]. Відомий спосіб досить простий і ефективний, тому що використовує природні процеси, не вимагає спеціального устаткування й значних витрат на його здійснення. Так, змішування вологих шламів і матеріалів, що містять вапно, може бути здійснено на відкритій площадці шляхом пошарового укладання з наступним перелопачуванням. Розбирання бурту здійснюють тракторним відбійним молотком і екскаватором, а дроблення до заданого розміру - у дробарках. Разом з тим даний спосіб не дозволяє повністю вирішити завдання, що постає перед корисною моделлю, оскільки його продуктивність у значній мірі залежить від погодних умов, а вихід придатних гранул необхідного розміру й міцності має істотну залежність від якості змішування вихідних компонентів, вологості масиву, що дробиться, і способу його розбирання. Найбільш близьким до корисної моделі, що заявляється, є спосіб одержання гранул, що включає дозування й змішування компонентів шихти, пресування брикетів, їхнє сушіння й багатоступінчасте дроблення [Спосіб агломерації руд і концентратів з використанням дрібнодисперсних шламів: пат. 55955 А Україна: МПК С22В 1/00 / В.О. Носков, Л.В. Биков, В.В. Ожогін та ін. - № 2002086452; заявл. 02.08.2002; опубл. 15.04.2003. Бюл. №4]. Відомий спосіб має високу продуктивність, незалежність від погодних умов і дозволяє переробляти матеріали різного складу й крупності. Гранули виходять досить міцними, а застосування багатоступінчастого дроблення збільшує вихід придатних гранул розміром 8,0-1,6 мм. Однак при промисловому дробленні звичайних брикетів деяких складів, що включають велику кількість середньофракційних матеріалів, утворюється недостатній вихід придатних гранул фракції 8,0-1,6 мм (звичайно 40-70 %). В основу корисної моделі поставлена задача вдосконалити спосіб одержання гранул, у якому за рахунок використання нових компонентів і їхніх оптимальних співвідношень збільшується вихід придатної фракції. Поставлена задача вирішується тим, що в способі одержання гранул, що включає дозування й змішування компонентів шихти, пресування з утворенням брикетів, їхнє сушіння й багатоступінчате дроблення, відповідно до корисної моделі, в шихту вводять глиноземвмісний матеріал у кількості 7,2-20 % від сухої маси шихти. При цьому як глиноземвмісний матеріал можуть бути застосовані глиноземистий шлам, відпрацьований синтетичний шлак і/або мелений шлак виробництва вторинного алюмінію. У загальному вигляді механізм дроблення брикетів і інших кускових матеріалів полягає в наступному. При додатку деякого зусилля у вигляді удару, стиску, зрушення, що дробить матеріал, у ньому виникають внутрішні напруження, що концентруються в неоднорідностях матеріалу (порожнечах, менш міцних спайках кристалів, блоках з різними міцностними 1 UA 116525 U 5 10 характеристиками та ін.). Коли зусилля перевищують межу міцності, по цих місцях і відбувається руйнування. Для підвищення руйнівності брикетів у них уводять різні матеріали, що підсилюють неоднорідності. Визначення видів і оптимальної кількості компонентів матеріалів, які вводяться, а також їхніх співвідношень робиться з урахуванням наступних умов і обмежень. 1. Вибір тих або інших матеріалів для одержання гранул визначається багатьма факторами, насамперед, їхньою прийнятною якістю, тобто досить дрібним фракційним складом, що не вимагає витратного доздрібнення, задовільним змістом корисних компонентів і припустимим шкідливих, поширеністю на підприємстві й необхідністю їхньої утилізації, ефективністю використання або можливістю організації закупівлі у сторонніх підприємств, доступною вартістю й іншими умовами. Найпоширенішими матеріалами, що задовольняють вищевказаним умовам, є наступні, таблиці 1. 15 Таблиця 1 Хімічний склад вихідних компонентів Матеріал Feзar SiO2 1. Глиноземвмісний компонент 1.1. Глиноземистий шлам 1.2. Відпрацьований синтетичний шлак 1.3 Шлак виробництва вторинного алюмінію (мелений) 1.4. Боксит 2. Вапновмісний компонент 2.1. Пил газоочисток вапняних печей (гашена) 2.2. Вапно, відсів вапна (гашені) 3. Залізовмісний компонент 3.1. Шлам конвертерний 3.2. Шлам мартеновський Хімічний склад, % Аl2Оз СаО MgO 38,6 4,5 8,1 11,7 12,6 22,2 4,4 53,4 0,5 1,3 0,11 0,13 12,0 0,7 9,0 83,9 0,30 4,6 в.пп. S 2 25 30 35 7,2 46,6 4,5 0,8 Н.В. 18,7 1,1 0,7 5,2 1,3 0,5 0,3 66,7 65,7 0,6 1,14 0,1 0,06 24,5 30,6 0,2 0,6 до 3.3. Пил электросталеплавильний 30-55 2-12 3-10 1,5-17 5-27 0,5 Примітки до табл. 1: 1 - втрати при прожарюванні; 2 - немає відомостей. 20 12,0 48,3 54,3 2,9 7,3 0,4 0,8 22,3 7,0 1,3 1,0 1 5,5 5,1 до 5 2. Глиноземвмісний компонент є матеріалом, що надає високу міцність брикетам, забезпечуючи поліпшення їх здрібнення, що супроводжується зниженням виходу некондиційного дріб'язку фракції менш 1,6 мм, оскільки при його використанні утворяться міцні . алюмокальцієві сполуки типу mАІ2О3 nСаО. Разом з тим надлишок глинозему в шихті не завжди бажаний, тому що його уведення знижує вміст інших корисних компонентів, насамперед, заліза. Крім того, глиноземистий компонент нерідко містить значну кількість лугів, що негативно відбиваються на строках експлуатації доменної футерівки. Однак деяка кількість глинозему в агломераті все ж таки необхідна для підвищення плинності рідких шлаків, оскільки його надходження в доменну піч зі звичайною шихтою нерідко становить менш необхідного. Агломерат, що спікається з добавками гранул, що містять глинозем, дозволить у відомій мірі ліквідувати цей недолік. Виходячи з вищесказаного, припустимий рівень витрати глиноземвмісного компонента, тобто максимальне його включення до складу гранул при їхньому постійному споживанні в кількості до 100 кг/т агломерату, для звичайних умов виробництва агломерату, а з нього й чавуну, не повинне перевищувати 20 %. До глиноземвмісного компонента, що підвищує міцність брикетів і поліпшує їх дробимість, належить, насамперед, глиноземистий шлам, що є відходом при витягу бокситу, який використовується при виробництві алюмінію (так званий червоний шлам, а у вапнованому виді факринт). Запаси червоного шламу Миколаївського глиноземного заводу оцінюються в межах 20 млн. т і постійно поповнюються за рахунок поточного виходу, що дозволяє організувати його промислове використання. 2 UA 116525 U 5 10 15 20 25 30 35 40 45 50 55 Як альтернативні матеріали можна використати відпрацьований синтетичний шлак, що містить глинозем і утворюється при рафінуванні сталі в ковші, мелений шлак переплавлення алюмінієвого лому (так званий шлак виробництва вторинного алюмінію), а також інші подібні матеріали, наприклад, дорогий боксит, використання якого не завжди вигідно. 3. Вапновмісний компонент, що використовувється як сполучний, а також у вигляді флюсу, є досить важливим при виробництві міцних брикетів і одержанні з них гранул. Збільшення змісту вапна в утримуючих його вапновмісних матеріалів брикетів, яких піддають дробленню, практично до 50 % сприяє підвищенню їхньої міцності й поліпшенню подрібнюваності. Однак велика кількість вапняного компонента приводить до неприпустимого зниження змісту головного, залізовмісного компонента матеріалів, що брикетуються, робить зайве навантаження на брикетний прес і вимагає коректування агломераційної шихти, яка подається на спікання, а тому повинне мінімізуватися. З рахунком цього цілком достатньо з погляду міцності й подрібнюваності є витрата гашеного вапняного пилу на звичайному рівні - 20 %. Саме така витрата вапняного компонента й була прийнята у прототипі. Як вапняне зв'язуюче й флюсу при виробництві брикетів нерідко використовують гашені вапно або відсів вапна, що мають високі в'яжучи властивості. Однак вони досить дорогі, тому для масового виробництва недостатньо ефективні. У той же час при виробництві вапна утворюється значна кількість вапняного пилу газоочисток печей випалу вапна, іноді називаного вапняним борошном. Такий матеріал має досить високі в'яжучи властивості, є в достатній кількості на великих металургійних підприємствах, тобто є відходом при випалі вапна й вимагає утилізації, а потому досить дешевий. Використання інших мінеральних зв'язуючих, зокрема рідкого скла, небажано, оскільки воно дороге й містить значну кількість лугів. Органічні зв'язучі також малопридатні для одержання гранул, зокрема містять значну кількість сірки. 4. Як головний залізовмісний компонент вибраний недорогий конвертерний шлам, що утворюється в значній кількості на більшості металургійних підприємств України й потребує утилізації. Менш поширені пил електросталеплавильних печей і мартенівський шлам, причому кількість останнього зменшується у зв'язку з переходом на більш ефективні методи виплавки металу. Однак, як слідує з табл. 1, їхній хімічний склад досить близький, здрібненість також досить висока, а тому при виробництві гранул вони можуть бути взаємно замінені. 5. У сучасних умовах розвитку національної металургії технічне рішення в сфері агломерації вважається ефективним, якщо воно забезпечує підвищення одного або декількох технологічних показників на 6 % (відн.) і більше. Таким чином, якщо прототип забезпечує стійкий вихід придатних гранул фракції 1,6-8,0 мм у кількості 74,4 %, то, з урахуванням округлення, уведення глиноземистого шламу повинно підвищити вихід придатних гранул не менш чим на 79,0 %. Для визначення кількості глиноземистого компонента, що відповідає умовам пп. 2 і 5, і зіставлення властивостей запропонованої речовини (матеріалу) з відомим прототипом, були виконані лабораторні дослідження, які полягають у наступному. Суміші з різним співвідношенням компонентів вологістю 14-16 % пресували на гвинтовому механічному пресі в брикети циліндричної форми діаметром 30 мм і висотою 18 мм, обсягом 3 12,7 мм , розмір яких близький до промислового. Брикетування вели під питомим тиском 50 МПа, доступним більшості типів вальцьових пресів. Сушіння брикетів здійснювали при температурі 250-300 °C протягом 0,5 год., що забезпечує економічно ефективний спосіб зміцнення для умов, що не залежать від природних умов. Дроблення брикетів до заданої фракції 1,6-8,0 мм здійснювали в щоковій дробарці типу ДЩ150 × 80, що моделює роботу валкової дробарки, у триступінчастому щадному режимі, з відсіванням на кожному щаблі фракції менш 8 мм, що дозволяє мінімізувати вихід некондиційної фракції менш 1,6 мм. Пробні спікання агломерату з одержаними гранулами показали високу ефективність процесу й міцність агломерату. Оптимізацію складу дослідних брикетів і витрат глиноземвмісного компонента, що підвищує вихід придатних гранул, здійснювали відповідно до вимог трифакторного експерименту, який використовується для симплекс-ґратчастих планів типу "Склад - властивість", розроблених Г. Шеффе [Sheffe H. Experiments with mixtures / Н. Sheffe //1. Roy. Soc, В. - 1958. - V. 20. - P. 344360]. План експерименту представлений у табл. 2, а вихідні дані для комп'ютерної обробки - у табл. 3. 3 UA 116525 U Таблиця 2 Матриця планування експерименту № досліду 1 2 3 4 5 6 7 8 9 10 Склад суміші, Позначення суміші 100ГК 100ВП 100КШ 33,3ГК 66,7ВП 66,7ГК 33,ЗВП 33,ЗГК 66,7КШ 66,7ГК 33,ЗКШ 33,ЗВП 66,7КШ 66,7ВП 33,ЗКШ 33,3ГК 33,3 ВП33,4КШ X1 5 Позначення функції Y Х3 X2 1 0 0 1/3 2/3 1/3 2/3 0 0 1/3 ч. од. 0 1 0 2/3 1/3 0 0 1/3 2/3 1/3 0 0 1 0 0 2/3 1/3 2/3 1/3 1/3 Y1 Y2 Y3 Y122 Y112 Y133 Y113 Y233 Y223 Y123 Позначення в табл. 2: X1 - глиноземистий компонент; Х2 - вапновмісний компонент; Х3 залізовмісний компонент; функція Y - вихід придатних гранул фракції 1,6-8,0 мм відносно кількості поданих на дроблення брикетів, в % від заданого; ГК - глиноземвмісний компонент; ВП - вапняний пил газоочисток печей випалу вапна (гашений): КШ - шлам конвертерний; цифри перед абревіатурою показують зміст компонента в суміші в %. Таблиця 3 Експериментальні дані для побудови трьохфакторних діаграм залежностей виходу придатних гранул від уведення різних глиноземвмісних компонентів № досліду 1 2 3 4 5 6 7 8 9 10 10 15 20 Позначення суміші 100ГК 100ВП 100КШ 33,ЗГК 66,7ВП 66,7ГК 33,3ВП 33,ЗГК 66,7КШ 66/7ГК 33,ЗКШ 33,ЗВП 66,7КШ 66,7ВП 33,3КШ 33,3ГК 33,3 ВП 33,4КШ Варіант 1 ГШ Y 62,7 73,4 69,9 72,7 72,8 76,6 70,7 76,6 76,8 75,6 ГШ Вихід придатного, % Варіант 2 ВСШ Y 67,1 73,4 69,9 74,9 75,0 79,0 72,8 76,6 76,8 77,9 Варіант 3 ШВВА Y 64,0 73,4 69,9 73,4 73,5 77,4 71,0 76,6 76,8 76,4 Позначення в табл. 3: Y - позначення цільової функції Y (табл. 2) і її дослідні значення ВСШ крапок № 1 - № 10 для глиноземистого шламу; Y - те ж, для відпрацьованого синтетичного ШВВА шлаку; Y - те ж, для меленого шлаку виробництва вторинного алюмінію. У табл. 3 варіант 1 являє собою експериментальні суміші із глиноземистим шламом ГШ, варіант 2 - з відпрацьованими синтетичними шлаками ВСШ, а варіант 3 - з меленими шлаками виробництва вторинного алюмінію ШВВА. З табл. 3 видно, що вузлові крапки для варіантів 1-3 лише незначно розрізнюються по виходу придатного, максимум на 7 % (67,1: 62,7 × 100 % - 100 %), що підтверджується їх подібним хімічним і фракційним складом. Тому вибрані глиноземисті компоненти та їхні суміші можуть бути взаємозамінні. Обробку даних за планом Шеффе вели за допомогою комп'ютерної програми "TRIDIA", що представляє результати розрахунку графічно у вигляді потрійних діаграм [Арабаджи В.В. Программа построения тройных диаграмм систем "Состав - свойство" на компьютере / В.В. Арабаджи, А.А. Томаш // Международ, науч.-тех. конф. "Университетская наука-2009": Тез. докл. - Мариуполь, ПГТУ, 2009. - Т. I. - С. 24-25]. 4 UA 116525 U ГШ 5 10 15 20 25 У графічному вигляді шукані значення цільової функції Y для глиноземистого шламу ВСШ ШВВА (варіант 1), функції Y для відпрацьованих синтетичних шлаків (варіант 2) і функції Y для шлаків виробництва вторинного алюмінію (варіант 3), розраховані за значеннями, наведеними у табл. 3, представлені на трійних діаграмах, зображених на фіг. 1-3, що ілюструють залежність виходу придатних фракцій від компонентного складу сумішей. При цьому знаки Х 1, Х2 і Х3 позначають ті ж компоненти, що й у відповідних варіантах табл. 3. Виділені сектори S1 на фіг. 1, S2 на фіг. 2 і S3 на фіг. 3 показують всю безліч складів, що задовольняють умовам п. 2 (витрата глиноземвмісного компоненту не повинна перевищувати 20 %), обмеження п. 3 (витрата вапновмісного компоненту має бути не більше 20 %), а також обмеження п. 5, який встановлює, що вихід придатних гранул фракції 1,6-8,0 мм повинен становити 79,0 % і більше. Так, для сумішей по варіанту 1 (фіг. 1, сектор S1) крапка 74,4 % (яка показує вихід придатних гранул фракції 1,6-8,0 мм) розташована на осі Х3, відповідає складу 00ГШ 20ВП 80КШ, тобто показує вихід придатних гранул по способу, представленому в прототипі. Крапка 79,0 % (вихід придатних гранул), розташована на перетинанні кривої замкнутої лінії й горизонтальної лінії Х2=20 % (або 0,2 - якщо у частках одиниці суміші), відповідає складу 1 ОГШ 20ВП 70КШ, а вузлова крапка 81,7 % (вихід придатних гранул), що розташована лівіше, відповідає складу 20ГШ 20ВП 60КШ. Всі ці крапки розташовані в правому нижньому куті діаграми. Для сумішей по варіанту 2 (фіг. 2, сектор S2) ці значення дають наступні значення: вихід гранул в 74,4 % забезпечує склад 00ГШ 20ВП 80КШ, вихід гранул в 79,0 % - склад 7,2ГШ 20ВП 72,8КШ а вихід гранул в 83,7 % - склад 20ГШ 20ВП 60КШ. Для суміші по варіанту 3 (фіг. 3, сектор S3) ці цифри составляють відповідно 74,4 % і 00ГШ 20ВП 80КШ, 79,0 % і 9ГШ 20ВП 71КШ, 82,4 % і 20ГШ 20ВП 60КШ. Виходячи із цих даних і фіг. 1-3 у табл. 4 визначаємо граничні кількості добавок глиноземвмісного компонента, що забезпечує заданий рівень виходу придатних гранул. Таблиця 4 Вплив добавок глиноземвмісного компонента на вихід придатних гранул Кількість добавок глиноземистого компонента компонента, % (мас.) менш 7,2 від 7,2 до 20,0 більше 20,0 Вихід придатних Вихід придатних Вихід придатних гранул фракції 1,6-8,0 мм хоча й гранул фракції 1,6-8,0 гранул фракції 1,6перевищує задані вимоги >79 %, однак вимагає мм відповідає заданим 8,0 мм становить для своєї реалізації надмірну кількість вимогам >79 %, і менш заданого рівня глиноземистого компонента, що приводить до становить 79,0-83,7 %. 79,0 %. Висновок. підвищення лугів в агломераті, що не відповідає Висновок. Ціль Ціль корисної моделі вимозі п. 2, тобто бути не більше 20 %. Висновок. корисної моделі не досягається. Ціль корисної моделі не досягається. досягнута. 30 35 40 Таким чином, добавка глиноземвмісного компоненту в кількості 7,2-20 % дозволяє повністю вирішити завдання, поставлене перед корисною моделлю. Вихід придатної фракції 1,6-8,0 мм збільшиться на 6-12,5 % (відн.), тобто з 74,4 % до 79,0-83,7 % (в залежності від вибраного компоненту). У промислових умовах спосіб одержання гранул може бути реалізований таким чином. Конвертерний шлам у кількості 60 % сухої маси змішують із гашеним вапняним пилом у кількості 20 % сухої маси й глиноземистим шламом у кількості 20 % сухої маси. Отриману суміш 3 вологістю 16 % пресують при 50 МПа на вальцьовому пресі в брикети обсягом 12,7 см , які сушать у стрічковій печі. Сушіння брикетів здійснюють при температурі 300 °C протягом 0,5 ч, що забезпечує економічно ефективний спосіб зміцнення. Висушені брикети дроблять у валковій дробарці за триступінчастою схемою з відсіванням фракції менш 8 мм на кожному щаблі. Отриману фракцію менш 8 мм, що містить придатну фракцію 1,6-8,0 мм, направляють на спікання. Використання запропонованого способу дозволяє збільшити вихід придатних гранул на 612,5 % (відн.), або 6-12,5 кг/т агломерату, що дозволить підвищити продуктивність агломашин на 3-6 %. 45 5 UA 116525 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 1. Спосіб одержання гранул, що включає дозування й змішування компонентів шихти, пресування з утворенням брикетів, їхнє сушіння й багатоступінчасте дроблення, який відрізняється тим, що в шихту вводять глиноземвмісний матеріал у кількості 7,2-20 % від сухої маси шихти. 2. Спосіб за п. 1, який відрізняється тим, що як глиноземвмісний матеріал застосовують глиноземистий шлам, відпрацьований синтетичний шлак і/або мелений шлак виробництва вторинного алюмінію. 6 UA 116525 U Комп’ютерна верстка В. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22B 1/242, C22B 1/14

Мітки: гранул, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/9-116525-sposib-oderzhannya-granul.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гранул</a>

Попередній патент: Спосіб отримання гексафторосилікатів з катіонами 2-, 3-, 4-карбоксиметилпіридинію, які мають карієспротекторну та протизапальну активність

Наступний патент: Спосіб наплавлення роликів машин безперервного лиття заготовок

Випадковий патент: Спосіб експрес-імунізації хворих з відкритими переломами кінцівок