Спосіб наплавлення роликів машин безперервного лиття заготовок

Номер патенту: 116526

Опубліковано: 25.05.2017

Автори: Матвієнко Володимир Миколайович, Лещинський Леонід Кимович, Мазур Владислав Олександрович

Формула / Реферат

Спосіб наплавлення роликів машин безперервного лиття заготовок, що включає наплавлення проміжного і зовнішнього шарів зі змінною величиною погонної енергії для кожного шару, який відрізняється тим, що наплавлення проміжного шару здійснюють матеріалом, температура плавлення якого нижче або дорівнює температурі плавлення матеріалу для наплавлення зовнішнього шару, а погонну енергію при наплавленні шарів визначають відповідно до виразів:

qзов=qном[1-a·(Tплзов-Тплпром)/Tплзов;

qпром ≤ qзов,

де qном - номінальна величина погонної енергії, кДж/см; qзов - погонна енергія при наплавленні зовнішнього шару, кДж/см; qпром - погонна енергія при наплавленні проміжного шару, кДж/см; Tплзов - температура плавлення матеріалу для наплавлення зовнішнього шару, °С; Тплпром - температура плавлення матеріалу для наплавлення проміжного шару, °C; a - емпіричний коефіцієнт, що залежить від різниці температури плавлення матеріалу зовнішнього і проміжного шару, a=2,0-5,0.

Текст

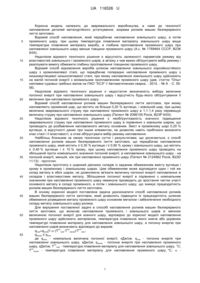

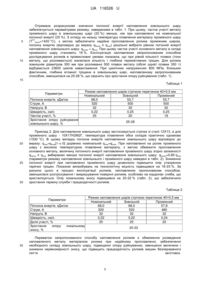

Реферат: Спосіб наплавлення роликів машин безперервного лиття заготовок, що включає наплавлення проміжного і зовнішнього шарів зі змінною величиною погонної енергії для кожного шару, причому наплавлення проміжного шару здійснюють матеріалом, температура плавлення якого нижче або дорівнює температурі плавлення матеріалу для наплавлення зовнішнього шару, а погонну енергію при наплавленні шарів визначають відповідно до виразів: пл пл пл qзов=qном[1-·(T зов-Т пром)/T зов; qпром ≤ qзов, де qном - номінальна величина погонної енергії, кДж/см; qзов - погонна енергія при наплавленні зовнішнього шару, кДж/см; qпром - погонна енергія при наплавленні проміжного шару, кДж/см; пл пл T зов - температура плавлення матеріалу для наплавлення зовнішнього шару, °С; Т пром температура плавлення матеріалу для наплавлення проміжного шару, °C; - емпіричний коефіцієнт, що залежить від різниці температури плавлення матеріалу зовнішнього і проміжного шару, =2,0-5,0. UA 116526 U (54) СПОСІБ НАПЛАВЛЕННЯ РОЛИКІВ МАШИН БЕЗПЕРЕРВНОГО ЛИТТЯ ЗАГОТОВОК UA 116526 U UA 116526 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до зварювального виробництва, а саме до технології наплавлення деталей металургійного устаткування, зокрема роликів машин безперервного лиття заготовок. Відомий спосіб наплавлення, який передбачає наплавлення зовнішнього шару, а потім проміжного шару, при цьому температура плавлення матеріалу зовнішнього шару вище температури плавлення матеріалу виробу, а глибина проплавлення проміжного шару при наплавленні зовнішнього шару менше товщини проміжного шару (А.с. № 1769464 СССР, В23К 9/04). Недоліком відомого технічного рішення є відсутність залежності параметрів режиму від властивостей зовнішнього і проміжного шарів, в зв'язку з чим важко обґрунтувати вибір режиму і реалізувати вимогу обмежити глибину проплавлення товщиною проміжного шару. Відомий спосіб відновлення виробів шляхом наплавлення зовнішнього корозійностійкого шару з хромонікелевої сталі, що передбачає попереднє наплавлення проміжного шару з низьковуглецевої низьколегованої сталі, при якому наплавлення зовнішнього шару здійснюють на малій погонній енергії з мінімальним проплавленням проміжного шару (див. статтю "Опыт наплавки судовых гребных валов на ПАО "ХСЗ" // Автоматическая сварка. - 2012. - № 9. - С. 5556). Недоліком відомого технічного рішення є недостатня визначеність вибору величини погонної енергії при наплавленні зовнішнього шару і відсутність будь-якого обґрунтування її величини при наплавленні проміжного шару. Відомий спосіб наплавлення роликів машин безперервного лиття заготовок, при якому наплавляють проміжний шар, що містить не більше 0,20 % вуглецю, і зовнішній шар, при цьому величина зварювального струму при наплавленні проміжного шару в 1,1-1,4 разу перевищує величину струму при наплавленні зовнішнього шару (Патент № 2096155 Росія, В23Р 6/00). Недоліком відомого технічного рішення є необґрунтованість значного підвищення зварювального струму при наплавленні проміжного шару в порівнянні з зовнішнім шаром, що призводить до розбавлення наплавленого металу основним. Зміст в проміжному шарі 0,20 % вуглецю, в відсутності даних про інших елементах, не дозволяє навіть приблизно визначити клас сталі і її властивості, а отже обґрунтувати вибір режиму наплавлення. Найбільш близьким за своєю технічною суттю і результатами, що досягаються, є спосіб наплавлення роликів машин безперервного лиття заготовок, що передбачає наплавлення проміжного шару, який містить ≤ 0,30 % вуглецю і ≥ 0,90 % хрому і зовнішнього шару, що містить ≤ 0,40 % вуглецю і ≥ 10 % хрому, при цьому наплавлення проміжного шару проводять на збільшеній проти номінального значення погонній енергії, а наплавлення зовнішнього шару - на погонній енергії, меншій, ніж при наплавленні проміжного шару (Патент № 2124962 Росія, B22D 11/12) - прототип. Недоліком прототипу є широкий діапазон складів із заданим обмеженням вмісту вуглецю і хрому в проміжному і зовнішньому шарах. Цим обмеженням може відповідати один і той же склад металу в обох шарах, не дозволяючи зв'язати величину погонної енергії наплавлення зі складом і властивостями металу. Збільшення погонної енергії в порівнянні з номінальним значенням при наплавленні проміжного шару неминуче призводить до зростання частки участі основного металу в складі проміжного, а потім і зовнішнього шару, що знижує працездатність роликів машин безперервного лиття заготовок. В основу корисної моделі поставлена задача удосконалити спосіб наплавлення роликів машин безперервного лиття заготовок, який дозволить підвищити їх працездатність шляхом обмеження розведення металу проміжного шару основним металом і забезпечення необхідного складу металу зовнішнього шару ролика. Для вирішення поставленої задачі в способі наплавлення роликів машин безперервного лиття заготовок, що включає наплавлення проміжного і зовнішнього шарів зі змінною величиною погонної енергії для кожного шару, відповідно до корисної моделі наплавлення проміжного шару здійснюють матеріалом, температура плавлення якого нижче або дорівнює температурі плавлення матеріалу для наплавлення зовнішнього шару, а погонну енергію при наплавленні шарів визначають відповідно до виразів: пл пл пл qзов=qном[1-·(T зов-Т пром)/T зов; qпром ≤ qзов, де qном - номінальна величина погонної енергії, кДж/см; qзов - погонна енергія при наплавленні зовнішнього шару, кДж/см; qпром - погонна енергія при наплавленні проміжного пл шару, кДж/см; T зов - температура плавлення матеріалу для наплавлення зовнішнього шару, °C; пл Т пром - температура плавлення матеріалу для наплавлення проміжного шару, °C; 1 UA 116526 U 5 10 15 20 25 30 35 40 45 50 55 емпіричний коефіцієнт, що залежить від різниці температури плавлення матеріалу зовнішнього і проміжного шару; =2,0-5,0. Допустимий знос роликів машин безперервного лиття заготовок чітко обмежений, тому при їх виготовленні і відновленні перспективна технологія наплавлення не більше двох шарів проміжного і зовнішнього. Така технологія освоєна і широко застосовується провідними підприємствами. Аналіз застосовуваних для цього матеріалів показує, що для зовнішнього шару доцільно використовувати склади, що забезпечують необхідну корозійну стійкість, а також теплостійкість і жароміцність. Цим вимогам відповідають стали, що містять не менше 12-13 % хрому і 0,10-0,20 % вуглецю (10X13, 15X13, 20X13). У той же час, хімічний склад проміжного шару може бути близький до складу зовнішнього шару або відрізнятися від нього більш високим вмістом легуючих елементів. Це викликано не тільки розведенням проміжного шару основним металом (матеріалом ролика - сталі 25X1М1Ф, 38ХМ, 40ХН2МА), але також прагненням додатково легувати зовнішній шар елементами, що переходять з проміжного шару. Для зменшення розведення прагнуть знизити частку участі основного металу, наприклад шляхом наплавлення стрічковим електродом. Однак навіть при наплавленні стрічкою перерізом 40×0,5 мм частка участі основного металу в складі проміжного шару складає не менше 20-25 %. Виходячи з цього, вміст хрому та інших елементів в матеріалі для наплавлення проміжного шару повинно бути вищим, ніж в матеріалі для наплавлення зовнішнього шару. При цьому, незважаючи на відмінність складів матеріалу проміжного і зовнішнього шару, їх температура плавлення може бути однакова. Наприклад, при використанні для наплавлення проміжного шару сталі 06X17Г1С, а для зовнішнього шару - сталі 15X13, температура плавлення обох практично однакова. Разом з тим, для наплавлення проміжного шару використовують матеріали, що забезпечують високе легування не тільки хромом, але також нікелем, молібденом, ніобієм, які при подальшому наплавленні переходять в зовнішній шар. Введення цих елементів до складу зовнішнього шару дозволяє стабілізувати структуру металу, збільшити його опір розтріскування, що підвищує працездатність роликів. Для застосовуваних з цією метою наплавлювальних матеріалів (наприклад, корозійностійких сталей 03X17Н12М2, 07X18Н12Г2, 12X18Н9Т, 15X17Н7Г2) температура плавлення становить 1400-1450 °C, що значно нижче температури плавлення матеріалу зовнішнього шару зі сталі 15X13 (1530 °С). Попередньо проведені дослідження показали, що таке зниження температури плавлення проміжного шару в порівнянні з зовнішнім шаром призводить до збільшення площі проплавлення проміжного шару при незмінній величині погонної енергії. За даними розрахунку і експериментів, таке збільшення площі проплавлення може становити до 20-25 %, що справедливо для сталей, кольорових металів і сплавів. Щоб не допустити такого збільшення проплавлення проміжного шару, доцільно знизити погонну енергію наплавлення зовнішнього шару в порівнянні з номінальною залежно від різниці температури плавлення шарів. У разі, якщо температура плавлення матеріалу проміжного шару нижче температури плавлення матеріалу зовнішнього шару, величина погонної енергії наплавлення зовнішнього шару повинна бути нижчою за номінальну. Разом з тим, при однаковій температурі плавлення матеріалів зовнішнього і внутрішнього шарів погонна енергія наплавлення зовнішнього шару повинна відповідати номінальної. У той же час, при наплавленні проміжного шару на основний метал, величина погонної енергії повинна бути однаковою або трохи нижче погонної енергії наплавлення зовнішнього шару. Це дозволить обмежити розбавлення проміжного шару матеріалом ролика, зберігши надійне проплавлення основного металу. Приклад конкретного виконання способу наплавлення ролика машини безперервного лиття заготовок Приклад 1. Наплавлення ролика машини безперервного лиття заготовок діаметром 300 мм (матеріал ролика сталь 25X1М1Ф, довжина бочки 2000 мм, маса 1,25 т) проводиться після попереднього підігріву до 250 °C і здійснюється в 2 шари. При наплавленні ролика діаметром 300 мм під флюсом АН-26 з використанням сталевої стрічки суцільного перетину 40×0,5 мм номінальна погонна енергія 67,5 кДж/см (струм 500 А, напруга 30 В, швидкість наплавлення 0,22 см/с (табл. 1). Для наплавлення зовнішнього шару застосовується стрічка зі сталі 12X13 пл (температура плавлення Т зов=1530 °C). Для наплавлення проміжного шару застосовується пл стрічка зі сталі 15X17Н7Г2 (температура плавлення Т пром=1420 °C). Оскільки температура плавлення матеріалу зовнішнього шару вище температури плавлення матеріалу проміжного шару на 110 °C, зменшення погонної енергії наплавлення зовнішнього шару в порівнянні з номінальною доцільно вибрати відповідно до виразу: qзов=qном[1-3,0·(110/1530); qзов=qном·0,79. 2 UA 116526 U 5 10 Отримане розрахункове значення погонної енергії наплавлення зовнішнього шару забезпечується параметрами режиму, наведеними в табл. 1. При цьому, частка участі металу проміжного шару в зовнішньому шарі (20 %) менше, ніж при наплавленні на номінальної погонної енергії (25 %). З огляду на низьку температуру плавлення матеріалу проміжного шару пл (T пром=1420 °C), з метою забезпечити надійне проплавлення ролика проміжним шаром, погонну енергію (відповідно до виразу qпром ≤ qзов) доцільно вибрати рівною погонній енергії наплавлення зовнішнього шару: qпром = qзов. При цьому частка участі основного металу в складі проміжного шару становить 18 %. Експлуатація наплавлених запропонованим способом досліджуваних роликів в промислових умовах показала, що при рівній кількості плавок (тонн металу, що розливається) знизилася кількість і глибина термовтомних тріщин. Для ролика зовнішнім діаметром 300 мм при розливанні 500 плавок металу (обсяг однієї плавки 350 т) відбувається 23600 циклів навантаження. При циклічних напруженнях 800 МПа, близьких фактичним, глибина втомної тріщини в зовнішньому шарі, наплавленому запропонованим способом, зменшилася на 25-28 %, що свідчить про зростання опору руйнуванню (табл. 1). 15 Таблиця 1 Параметри Погонна енергія, кДж/см Струм, А Напруга, В Швидкість, см/с Частка участі, % Зростання опору руйнування зовнішнього шару, % 20 25 30 Режим наплавлення шарів стрічкою перетином 40×0,5 мм Номінальний Зовнішній Проміжний 68,0 53,7 53,7 520 500 500 32 30 30 0,22 0,25 0,25 25 20 18 25-28 Приклад 2. Для наплавлення зовнішнього шару застосовується стрічка зі сталі 12Х13, а для проміжного шару - 10Х17Н2М2Г, температура плавлення обох складів практично однакова (1530 °C). В цьому випадку погонна енергія наплавлення зовнішнього шару відповідно до виразу: qзов=qном[1-·0] дорівнює номінальній qзов=qном. При наплавленні на ролик проміжного шару з високою температурою плавлення матеріалу, з метою обмежити проплавлення основного металу, величину погонного енергії наплавлення проміжного шару згідно залежності qпром ≤ qзов вибираємо менше погонної енергії наплавлення зовнішнього шару: qпром=0,85·qзов (параметри режиму наплавлення зовнішнього і проміжного шару наведені в табл. 2). Зниження погонної енергії при наплавленні проміжного шару дозволило підвищити опір утворенню гарячих тріщин. Показник випробувань на технологічну міцність підвищився на 18-23 %. За рахунок цього в процесі експлуатації роликів, наплавлених пропонованим способом, зменшилася розтріскування і викришування поверхні роликів, особливо на кордонах сляба, що кристалізується. Опір локальному зносу підвищився на 20-22 % (табл. 2), що забезпечило зростання терміну служби і працездатності роликів. Таблиця 2 Параметри Погонна енергія, кДж/см Струм, А Напруга, В Швидкість, см/с Доля участі, % Зростання опору локальному зносу, % 35 Режим наплавлення шарів стрічкою перетином 40×0,5 мм Номінальний Зовнішній Проміжний 68,0 68,0 57,8 520 520 480 32 32 32 0,22 0,22 0,24 25 25 20 20-22 Перевагою запропонованого способу наплавлення роликів є обмеження розведення наплавленого металу матеріалом ролика при надійному проплавленні, забезпеченні необхідного складу зовнішнього шару, підвищенні опору руйнуванню, зменшенні величини і зниженні нерівномірності зносу, що підвищить працездатність роликів машин безперервного лиття заготовок. 3 UA 116526 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 Спосіб наплавлення роликів машин безперервного лиття заготовок, що включає наплавлення проміжного і зовнішнього шарів зі змінною величиною погонної енергії для кожного шару, який відрізняється тим, що наплавлення проміжного шару здійснюють матеріалом, температура плавлення якого нижче або дорівнює температурі плавлення матеріалу для наплавлення зовнішнього шару, а погонну енергію при наплавленні шарів визначають відповідно до виразів: пл пл пл qзов=qном[1-·(T зов-Т пром)/T зов; qпром ≤ qзов, де qном - номінальна величина погонної енергії, кДж/см; qзов - погонна енергія при наплавленні зовнішнього шару, кДж/см; qпром - погонна енергія при наплавленні проміжного шару, кДж/см; пл пл T зов - температура плавлення матеріалу для наплавлення зовнішнього шару, °С; Т пром температура плавлення матеріалу для наплавлення проміжного шару, °C; - емпіричний коефіцієнт, що залежить від різниці температури плавлення матеріалу зовнішнього і проміжного шару, =2,0-5,0. Комп’ютерна верстка А. Крулевський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 9/04

Мітки: спосіб, лиття, роликів, машин, безперервного, наплавлення, заготовок

Код посилання

<a href="https://ua.patents.su/6-116526-sposib-naplavlennya-rolikiv-mashin-bezperervnogo-littya-zagotovok.html" target="_blank" rel="follow" title="База патентів України">Спосіб наплавлення роликів машин безперервного лиття заготовок</a>

Попередній патент: Спосіб одержання гранул

Наступний патент: Стенд для випробування гальмівних систем транспортних засобів

Випадковий патент: Підставка для вудилища