Спосіб одержання вінілацетату

Номер патенту: 27505

Опубліковано: 15.09.2000

Автори: Бенкаловіч Ненсі Крістофферсон, Вагнер Девід Рудольф, Блюм Патріція Рай, Пепера Марк Ентоні, Леманскі Майкл Френсіс, Сірджак Леррі Майкл, Папарізос Крістос

Текст

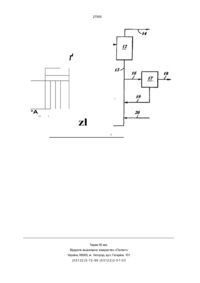

1. Способ получения винилацетата взаимодейст вием этилена, уксусной кислоты и кислорода путем подачи этилена, уксусной кислоты и кислородсодер жащего газа в реактор с псевдоожиженным слоем ка тализатора, отличающийся тем, что подачу этилена и уксусной кислоты в реактор осуществляют через одно или большее число впускных отверстий, а подачу ки слородсодержащего газа осуществляют через, по край ней мере, еще одно впускное отверстие, обеспечивая совместное объединение кислородсодержащего газа, этилена и уксусной кислоты в реакторе с псевдоожи женным слоем катализатора, где указанные этилен, уксусная кислота и кислородсодержащий газ контакти руют с псевдоожиженным споем катализатора, и полу ченный винилацетат извлекают из реактора с псевдо ожиженным слоем 2. Способ по п. 1, отличающийся тем, что этилен и уксусную кислоту подают в реактор в виде газообраз ной смеси через одно или большее число впускных отверстий. 3. Способ по п.- 2, отличающийся тем, что используют газообразную смесь этилена и уксусной кислоты, в которой содержание кислорода ниже его предела вос пламеняемости в смеси. 4. Способ по любому из предыдущих пунктов, отли чающийся тем, что кислородсодержащий газ подают в реактор больше, чем через одно дополнительное впу скное отверстие. 5. Способ по любому из предъщущих пунктов, отли чающийся тем, что используют псевдоожиженный ка тализатор, который имеет следующую формулу'. Pd-MА, где М обозначает Ва, Аи, Cd, Си, Bi, Mn, Fe, Co, Се, U ИЛИ их смеси, и А обозначает щелочной металл или смеси щелочных металлов. 6. Способ по любому из предьщущи х пунктов, отли чающийся тем, что количество вещества псевдоожиженного катализатора в указанном реакторе поддер живается в объеме, достаточном для рассеяния тепла, образующегося при реакции этилена, уксусной кислоты и кислородсодержащего газа, обеспечивая этим про должение указанной реакции без разрушения псевдоожиженного катализатора 7. Способ по п. 6. отличающийся тем, что исполь зуют указанный материал псевдоожиженного ката лизатора, который содержит смесь вещества ката лизатора в виде частиц и инертного вещества в виде частиц 8 Способ по любому из предыдущих пунктов, отли* чающийся тем, что используют по крайней мере 60% материала лсевдоожиженного катализатора в виде частиц с размером диаметра частиц ниже 200 микрон и не больше, чем 40% частиц катализатора, которые, имеют диаметр меньше 40 микрон. 9. Способ по любому из пп. 1-7, отличающийся тем, что используют по крайней мере 50% материала псевдоожиженного катализатора в виде частиц с размером диаметра частиц меньше 100 микрон и не больше, чем 40% частиц катализатора, которые имеют диаметр меньше 40 микрон. 10. Способ по любому из предыдущих пунктов, отли чающийся тем, что о тношение суммы этилена и уксусной кислоты к кислородсодержащему газу, вво димых в реактор, поддерживают в предела х вос пламеняемости для указанной смеси. 11 Способ по любому из предыдущих пунктов, отличающийся тем, что поддерживают концентрацию этилена в объединенных газообразных исходных веществах, вводимых в реактор, между 30 и 70 об %. 12. Способ по любому из предыдущих пунктов, отли чающийся тем, что поддерживают концентрацию газообразной уксусной кислоты в объединенных газообразных исходных веществах, вводимых в ре актор, примерно от 10 до 25 об. %. 13. Способ по любому из предыдущих пунктов, отли чающийся тем, что поддерживают концентрацию кислорода в объединенных газообразных исходных веществах, вводимых в реактор, примерно от 8 до 25 об.%. 14. Способ по любом у из предыдущи х п ункто в, отл ичающийся тем, что осуществляют рецирку ляцию, по крайней мере.части непрореагировавши х уксусной кислоты, этилена и кислорода в ре актор с псевдоожиженным слоем. о to о ю 1^ см 27505 15 Способ по любому из предыдущи х п унктов, отличающийся тем, что проводят восстановление,по крайней мере.части ве щества псевдоожиженного катализатора, выходящего из реактора с лсевдоожиженным слоем, и затем повторно возвращают указанное вещество в реактор с псевдоожиженным слоем 16. Способ по любом у из предыдущи х п унк то в, отличающийся тем, что процесс ведут при избыточном давлении в диапазоне от примерно 50 до 200 фунтов на квадратный дюйм(от 3,52 до 14,06 кг/см ) и температуре в диапазоне от примерно 100°Сдо2500С. Приоритеты: Настоящее изобретение относится к способу в псевдоожиженном слое для оксацилирования олефинов или диолефинов. В частности, настоящее изобретение относится к способу получения в псевдоожиженном слое винилацетата из этилена, уксусной кислоты и кислородосодержащего газа в присутствии псевдоожиженного катализатора. Более конкретно настоящее изобретение относится к процессу в псевдоожиженном слое для получения винилацетата с использованием палладийзолото-калиевого псевдоожиженного катализатора. Известно промышленное получение винилацетата совместным взаимодействием этилена, уксусной кислоты и кислорода в газовой фазе в присутствии катализатора неподвижного слоя, содержащего палладий, металл промотора и ацетат щелочного металла. Обычно компоненты катализатора неподвижного слоя содержат подложку из пористого носи теля, такого как диоксид кремния, диоксид циркония или оксид алюминия Есть различные патенты, например, патент США 3759839 и патент Великобритании 1266623, которые раскрывают получение винилацетата с использованием палладий-промотированного катализатора. В каждом из этих патентов делается ссылка на использование процесса в псевдоожиженном слое. Однако ни в одном из этих патентов нет никакого упоминания о каком-нибудь способе или аспекте технологических процессов в псевдоожиженном слое, которые бы давали неожиданно лучшие или экономические преимущества по сравнению с процессом в неподвижном слое. Фактически в каждом из этих источников обычными условиями, при которых происходит процесс, являются условия неподвижного слоя. Ближайшим аналогом данного изобретения является способ по патенту США № 3759839, МПК С 07 С 69/15,1973. Имеются многочисленные недоста тки, свя-• занные со способом по лучения винипацета та в про це ссе в неп одвижном слое . Н еко торыми из этих недостатков являются: 1. Используемый катализатор непрерывно дезактивируется в реакторе с неподвижным слоем катализатора с течением времени. Это приводит к снижению получения винилацетата. Таким образом, система производства и извлечения продукта должна проектироваться в расчете на то, чтобы иметь дело с высокими начальными уровнями выхода винилацетата и при снижении уровней выхода винилацетата часть цепочки извлечения продукта не используется, и таким образом капитал растрачивается попусту. 2 Неподвижный слой катализатора подвергается неравномерным температурам на протяжении всей длины реактора. Катализатор, испытывающий действие чрезвычайно высоких температур, обычно подвергается преждевременному износу. Катализатор, находящийся в зонах с температурами ниже требуемой рабочей температуры, не будет оптимально реагировать для получения максимального количества винилацетата. 3. Превращение этилена во время прохождения ограничивается уровнем кислорода, который подается в реактор с неподвижным слоем катализатора При работе с неподвижным слоем катализатора кислород предварительно смешивается с этиленом и/или растворителем и потоком уксусной кислоты до ввода в реактор. Эта полная композиция подаваемой смеси должна находиться за пределами зоны воспламенимости или в результате будет существо вать риск взрыва или пожара Соответственно, количество кислорода, который может подаваться в реактор, ограничивается пределами воспламенимости смеси. 4 Винилацетатная реакция в неподвижном слое серьезно ограничивается диффузией. Соответственно, прилагались большие усилия для создания катализаторов, в которых активные компоненты находятся в тонкой оболочке на поверхности частиц Неподвижный слой катализаторов, которые имеют равномерное рассеяние активного материала по всей частице, обычно производят гораздо меньше фун тов винилацетата на фунт благородного металла, чем катализаторы типа оболочки. 5. В обычном те хнологи ческом процессе с неподвижным слоем катализатора активатор катализатора (ацетат калия) должен непрерывно добавляться в ходе реакции. Это означает, что активатор добавляют на вход реактора с неподвижным слоем катализатора для замены активатора, который выходит из реактора. Этот способ добавления активатора приводит к неравномерному распределению активатора в катализаторе, что в свою очередь приводит к зонам менее активного и более активного катализатора. Процесс в псевдоожиженном слое по настоящему изобретению устраняет многие из недостатков обычной производственной работы с неподвижным слоем и достигает неожиданно лучши х результатов по сравнению с процессами в неподвижном слое. Преимущества процесса в псевдоожиженном слое по настоящему изобретению более полно описаны ниже. Настоящее изобретение решает задачу разработки способа для осуществления процесса окса попп. 1,2; 6-8,10-16 о т02.06.94 и попп . 3 -5 о т20 .0 1 .95 27505 цилирования олефинов или диолефинов в псевдоожиженном слое , в частности, создания способа получения винилацетата из этилена, уксусной кислоты и кислорода в псевдоожиженном слое катализатора, осуществление которого позволит получить установившиеся эксплуатационные характеристики, минимизировать дезактивацию катализатора в результате воздействия чрезмерного тепла, обеспечить безопасность при проведении реакции Другие задачи и преимущества изобретения сформулированы частично в нижеследующем описании, или части чно стан ут о чеви дными из этого описания или посредством применения изобретения на практике. Эти задачи и преимущества настоящего изобретения могут быть достигн уты и осуществлены с помощью методов и комбинаций, подробно указанных в прилагаемой формуле изобретения Поставленная задача решается способом получения винилацетата взаимодействием этилена, уксусной кислоты и кислорода путем подачи этилена, уксусной кислоты и кислородсодержащего газа в реактор с псевдоожиженным слоем катализатора, в котором согласно изобретению подачу этилена и уксусной кислоты в реактор осуществляют через одно или большее число впускных отверстий, а подачу кислородсодержащего газа осуществляют через по крайней мере еще одно впускное отверстие, обеспечивая совместное объединение кислородсодержащего газа, этилена и уксусной кислоты в реакторе с псевдоожиженным слоем катализатора, где указанные этилен, уксусная кислота и кислородсодержащий газ контактируют с псевдоожиженным слоем катализатора, и полученный винилацетат извлекают из реактора с псевдоожиженным слоем. В предпочтительном варианте выполнения настоящего изобретения этилен и уксусную кислоту необходимо подавать в реактор в виде газообразной смеси через одно или более впускных отверстий В другом варианте выполнения настоящего изобретения желательно использовать газообразную смесь этилена и уксусной кислоты, в которой содержание кислорода ниже его предела воспламеняемости в смеси Предпочтительно кислородсодержащий газ подавать в реактор больше, чем через одно дополнительное впускное отверстие. Согласно изобретению предпочтительно использовать псевдоожиженный основной катализатор на базе палладия или палладия-золота-калия, который имеет следующую формулу: Pd-M-A, где М обозначает Ва, Аи, Cd, Bi, Си, Mn, Fe, Со, Се, U и их смеси, и А обозначает щелочной металл или его смеси (предпочтительно калий). Обычно процентная концентрация палладия и щелочного, металла в катализаторе составляет от 0,1 до 5,0 вес.% палладия, предпочтительно от 0,5 до 2,0 вес.% : более, чем 0 до 10 вес.%, предпочтительно от 0,01 до 5 вес.% щелочного металла. Кроме того, процентная концентрация М по весу может находиться в диапазоне от 0 до примерно 5 вес.%. предпочтительно более, чем от 0 до 5 вес.%, особенно предпочтительно от 0,1 до 3 вес.%. Предпочтительно количество вещества псевдоожиженного катализатора в указанном ре акторе необходимо поддерживать в объеме, достато чном для рассеяния тепла, образ ующе гося при реакции этилена, уксусной кислоты и кислородсодержащего газа, обеспечивая этим продолжение указанной реакции без разрушения псевдоожиженного катализатора. Также предпочтительно использовать указанный материал псевдоожиженного катализатора, который содержит смесь вещества катализатора в виде частиц и инертного ве щества в виде частиц Еще в одном предпочтительном варианте выполнения настоящего изобретения необходимо использовать по крайней мере 60% материала псевдоожиженного катализатора в виде частиц с размером диаметра ниже 200 микрон (0,2 мм) и не более, чем 40% частиц катализатора, которые имеют диаметр меньше 40 микрон (0,04 мм). Предпочтительно использовать по крайней мере 50% материала псевдоожиженного катализатора в виде частиц с размером диаметра частиц меньше 100 микрон (0,1 мм), и не больше, чем 40% частиц катализатора, которые имеют диаметр меньше 40 микрон (0,04 мм). При осуществлении способа в соответствии с изобретением отношение суммы этилена и уксусной кислоты к кислородсодержащему газу, вводимых в реактор, желательно поддерживать в пределах воспламенимости для указанной смеси. Предпочтительно поддерживать концентрацию этилена в объединенных газообразных исходных ве ществах, вводимых в реактор, между 30 и 70 об.% Концентрацию газообразной уксусной кислоты в объединенных газообразных исходных вещества х, вводимых в реактор, предпочтительно поддерживать впределах примерно от 10 до 25 об.% Концентрацию кислорода предпочтительно поддерживать в объединенных газообразных вещества х, вводимых в реактор, примерно от 8 до 25 об.%. Желательно также осуществлять рециркуляцию по крайней мере части непрореагировавши х уксусной кислоты, этилена и кислорода в реактор с псевдоожиженным слоем. Предпочтительно для заявляемого способа проводить восстановление по крайней мере части вещества псевдоожиженного катализатора, выходящего из реактора с псевдоожиженным слоем, и затем повторно возвращать указанное вещество в реактор с псевдоожиженным слоем. Предпочтительно способ вести при избыточном давлениии в диапазоне от примерно 50 до 200 фунтов на квадратный дюйм (от 3,52 до 14,06 кг/см ) и температуре в диапазоне от примерно 100°С до 250°С. Режим процесса в псевдоожиженном слое по настоящему изобретению устраняет некоторые из недостатков, описанных ранее, в промышленном производстве винилацетата с катализатором неподвижного слоя. В процессе в псевдоожиженном слое катализатор непрерывно равномерно смешивается в реакторе, приводя к значительному улучшению в равномерном добавлении промотора, даже если он вводится через одно впускное отвер стие . Кроме то го , рабо та с псевдоожижен 27505 ным слоем дает возможность непрерывного удаления части дезактивированного катализатора и непрерывной замены катализатора во время работы. Это приводит к установившимся эксплуатационным характеристикам. Кроме того, реактор с лсевдоожиженным слоем является почти изотермическим по конструкции, что минимизирует дезактивацию катализатора в результате воздействия чрезмерного тепла. Наконец, в процессе с псевдоожиженным слоем по настоящему изобретению кислород обычно не смешивается с углеводородом до тех пор, пока оба они не окажутся внутри реактора. Следовательно, катализатор присутствует, когда исходные реакционные смеси сначала смешиваются при реакционной температуре и сразу же продолжается реакция. Это означает, что парциальное давление кислорода сразу же начинает падать. Вместо этого кислород может подаваться с кислородсодержащим газом как при обычной работе с неподвижным слоем, когда дополнительный кислород может барботироваться в реактор через отдельное впускное отверстие. Эта уникальная особенность процесса в псевдоожиженном слое дает возможность безопасно использовать значительно более высокие уровни кислорода в превращении уксусной кислоты и этилена в винилацетат без опасности воспламенения Использование более высоких уровней кислорода допускает возможность значительно более высоких уровней химического превращения этилена и уксусной кислоты, чем это возможно при процессах в неподвижном слое. Отношение суммы этилена и уксусной кислоты к кислородосодержащему газу, вводимому в реактор, может находится в пределах воспламеняемости для названной смеси На чертеже представлена схематическая иллюстрация способа по настоящему изобретению. В основном процесс по настоящему изобретению включает в себя получение винилацетата в реакторе с псевдоожиженным слоем, включающий подачу этилена и уксусной кислоты в реактор с псевдоожиженным слоем, предпочтительно в газообразном состоянии, по крайней мере через одно впускное отверстие, подачу кислородсодержащего газа в реактор с псевдоожиженным слоем по крайней мере через одно второе впускное отверстие, совместное объединение кислородсодержащего газа, этилена и уксусной кислоты в реакторе с псевдоожиженным слоем при контакте с псевдоожиженным катализатором для обеспечения взаимодействия этилена, уксусной кислоты и кислорода для получения винилацетата и извлечения винилацетата из реактора с псевдоожиженным слоем Ниже со ссылкой на чертеж подробно описана общая схема процесса в псевдоожиженном слое по настоящему изобретению для ацетоксилирования этилена при получении винилацетата (или вообще оксацилирования олефинов и диолефинов). Реактор 1 с псевдоожиженным слоем, содержащий псевдоожиженный микросферический катализатор, оборудован охлаждающим змеевиком 2, который обеспечивает перенос тепла от реактора В реактор 1 через линию 3 вводится смесь этилена и уксусной кислоты Эта смесь рассеивается в реакторе 1 через сетку или разбрызгиватель (не показан). Следует иметь в виду, что смесь этилена и уксусной кислоты может частично подаваться посредством повторного их цикла через линию 4. Кроме того, кислород может добавляться к потоку, подаваемому через линию 3, при условии, что концентрация кислорода в потоке поддерживается более низкой, чем концентрация, которая приводит к образованию воспламеняемой смеси. Кислород подается в реактор через линию 5 отдельным потоком и рассеивается в реакторе через отдельную газорассеивающую сетк у или разбрызгиватель (не показан). Кислород может добавляться в чистом виде или как смесь с инертным газом, таким как азот или диоксид углерода. Этот поток кислорода может также смешиваться с низкими уровнями углеводородов, таких как этилен или уксусная кислота, при условии, что смесь все эще на ходится за пределами воспламенимости. Поскольку газовые потоки, подаваемые через линии 3 и 5, никогда не смешиваются до ввода в реактор и после инициирования реакции катализатором в реакторе, то не образуется никаких воспламеняющихся газовых смесей. Вытекающие газовые потоки, образующиеся в реакторе 1, по пинии пропускаются через систему 7 циклона и/или фильтра, которая отделяет любой выходящий твердый катализатор от полученного газообразного продукта. Затем катализатор возвращается в реактор через линию 8 или собирается для регенерации металлов через линию 9. В предпочтительном варианте выполнения новый катализатор может подаваться вместе с рециркулированным катализатором через линию 9. Кроме того, вместе с новым катализатором через линию 10 к каталитической системе может частично или полностью добавляться вещество промотера, чем исключается или дополняется потребность в добавлении промотера через линию 11 Поток газообразного продукта реакции, выходящий из вер ха циклона или фильтра 7, идет к блоку 12 отделения продукта через линию 13, где неочищенный поток винилацетата извлекается через линию 14. Может использоваться любая методика извлечения и очистки, известная в этой области, включая методик у по патенту С ША 3759839, включенному в настоящее описание посредством ссылки, или по патенту Великобритании 1266623. Остальной поток, содержащий непрореагировавшие этилен, уксусную кислоту, двуокись углерода (и/или другие инертные газы) и кислород, транспортируется через линию 15 для повторного цикла в реактор с псевдоожиженным слоем. Для предотвращения чрезмерного скопления инертных газов, содержащих двуокись углерода в потоке рециркуляции, поток с небольшим скольжением транспортируется через линию 16 к станции 17 извлечения инертных газов, где инертные газы извлекаются и транспортируются через линию 18 для удаления, тогда как остальной поток рециокуляции транспортируется через линию 19 обратно в линию 4 для повторного введения в реактор 1 К потоку 4 рециркуляции через линию 20 может подаваться свежий этилен. К потоку рециркуляции через линию 21 может подаваться свежая уксусная кислота для введения в реактор 1 через линию 3 Процесс в основном проводится при повышенных давлениях. Обычно используются избыточные давления в диапазоне от 50 до 200 фунтов на квадратный дюйм, предпочтительно в диапазоне от 75 до 150 фунто в на квадратный дюйм. Температура реактора обычно может быть в диапазоне 27505 от 100 до 250°С, причем предпочтительнее всего температуры в диапазоне от 135 до 190°С. Вообще, более высокие температуры могут использоваться с большим преимуществом при более низких давлениях. Исходные газообразные концентрации этилена, уксусной кислоты и кислорода могут меняться Обычными используемыми диапазонами являются следующие: Этилен - от 30 до 70%, предпочтительно от 35 до 65%, наиболее предпочтительно от 40 до 60%; Уксусная кислота - от 10 до 25%, предпочтительно от 12 до 22%, наиболее предпочтительно от 15 до 20%; Кислород - от 8 до 25%, предпочтительно от 9 до 15%. Балансировка потоков составляется из инертного вещества, как диоксид углерода, азот, аргон или гелий. Главное ограничение на состав подаваемых веществ состоит в том, чтобы уровень кислорода в вытекающем потоке, выходящем из реактора, был достаточно низким, чтобы газовый поток, выходящий из реактора с псевдоожиженным слоем, находился за пределами зоны воспламеняемости. Этот уровень регулируется количеством кислорода в исходной подаче, степенью кислородного превращения в реакторе и концентрацией инертного газа в вытекающем потоке. Следующие ниже примеры приводятся только с целью иллюстрации настоящего изобретения. Пример 1: Получение катализатора неподвижного слоя по описанию к патенту США 5185308 Обычный катализатор неподвижного слоя, содержавший 0,91 вес.% палладия, 0,34 вес.% золота и 3,2 вес.% калия на сферических частицах двуокиси кремния КА-160 (5 мм), приготавливали следующим образом. Соотве тствующие весо вые количества Na2PdCU и НАиСЦ растворяли в 8.7 мл дистиллированной воды и этим раствором пропитывали 15 г сферических частиц диоксида кремния КА-160. Мокрый твердый материал выдерживали в спокойном состоянии в течение нескольких часов. Затем в массу мокрого твердого материала выливали водный раствор метасиликата натрия. Этот твердый материал вновь выдерживали в спокойном состоянии в течение ночи. Далее в раствор, покрывающий каталитические сферические частицы, добавляли водный раствор гидразингидрата. Твердый материал выдерживали а спокойном состоянии в течение ночи. Затем давали жидкости стечь с твердого материала, который промывали дистиллированной водой для удаления солей хлористоводородной кислоты. Твердый материал высушивали при температуре 60°С, после чего его пропитывали соответствующим количеством ацетата калия в виде водного раствора и готовый катализатор высушивали при температуре 60°С. Эффективность катализатора определили в нижеследующих условиях: Исходный материал: QH^HOAcOz Не=53,1:10,4:7,728,6 Среднечасовая скорость подачи газа: 385QN Температура: 50°С (в горячей точке) Избыточное давление: 115срунтов/квлойм(7,08кгАаэсм) Количество загруженногокатализатора: 2,50г Разбавитель для катализатора X мл стеклянных шариков (4 мм) В результате оценки этого катализатора была достигнута селективность в отношении винилацетата 94,2% при конверсии этилена 8,0% (в пересчете на полученные данные о конверсии кислорода 32,2%). Пример 2: Получение псевдоожиженного катализатора В соответствии с предгючтительньїм вариантом способа, осуществляя вышеуказанные стадии, получали катализатор целевого состава, который соответствовал содержанию 0,90 вес.% палладия, 0,40 вес.% золота и 3,1 вес.% калия. В 128 г дистиллированной воды растворяли 8,57 г Na2PdCU и 2,18 г НаиСЦ. Затем этот раствор осторожно добавляли к 210 г сферических частиц носителя из диоксида кремния (продукт КА-160, фирма "Sud Cherree"). Смесь раствора с носителем подвергали интенсивному перемешиванию и обработке осторожным встряхиванием, обеспечивая равномерное покрытие. Далее смесь выдерживали в спокойном состоянии в течение 2 ч гри комнатной температуре, в результате чего носителем был эбсорбирован практически весь раствор. В пропитанный носитель выливали раствор 15,1 г метасиликата натрия, растворенного в 252 г дистиллированной воды. Эту смесь выдерживали в спокойном состоянии в течение 3 ч. Далее добавляли 26,8 г гидразингидрата и смесь вьщерживали в спокойном состоянии в течение ночи. После этого твердые сферические частицы тщательно промывали дистиллированной водой, удалив из твердого материала хлориды Твердый материал высушивали при температуре 60°С в течение ночи, а затем высушенные твердь»е сферические частицы измельчали. 200 г измельченного катализатора измельчали в течение ночи совместно со 133,3 г золя диоксида кремния (30 вес.% SiO2) и водой в количестве, достаточном для достижения консистенции материала, способного подвергаться помолу. Затем каталитическую суспензию высушивали распылением с получением микросферических частиц. Далее 15граммовую порцию твердого материала в форме микросферических частиц пропитывали 0,75 г ацетата калия, растворенного в 10 г дистиллированной воды. Этот твердый материал высушивали при температуре 60°С в течение ночи. Микроскопическое исследование готового катализатора указало на наличие микросферических частиц хорошей формы. Оценку этого катализатора произвели в 40миллилитровом реакторе псевдоожиженного слоя в условиях, которые указаны в примере 1, за исключением того, что каталитический слой при этом состоял из 7,5 г катализатора, разбавленного носителем псевдоожиженного слоя из инертного диоксида кремния, количество которого было достаточным для достижения общего объема слоя 30 мл. Была достигнута конверсия этилена 5,2% при селективности в отношении винилацетата 93,7%, что указывало на эффективность использованного способа приготовления. Примеры 3-7: Влияние переменных параметров процесса на эксплуатационные характеристики псевдоожиженного катализатора Катализатор, приготовленный по примеру 2, испытывали на определение влияния содержания кислорода в исходных материалах, объемной скорости и температуры на эффективность. Процентное содержание этилена в сырье поддерживали на постоянном уровне, а концентрацию азота в сырье снижали по мере повышения содержания кислорода или уксусной кислоты. Наблюдения дали нижеследующие результаты. • 27505 Пример 3 4 5 6 7 % Ог в сырье 7,7 15,4 15,4 15,4 15,4 % НОАс в сырье 10,4 10,4 15,8 10,4 10,4 Т(°С) 160 160 160 160 170 3080 3850 3850 3080 3080 подачи газа ч" Конверсия этилена (%) 6,0 7,4 8,5 10,2 Селективность в 93,0 90,6 Среднечасовая скорость 1 7,7 отношенении ВА (%) Данные вышеприведенной таблицы показывают, что хорошие селективность и конверсия сохраняются в широком диапазоне переменных параметров в исходных материалах. Пример 8: Получение псевдоожиженного катализатора 6,80 г ИагРсіСЦ и 1,73 г НАиСЦ растворяли в 110 г дистиллированной воды и этим раствором пропитывали 200 г сферических частиц (5 мм) диоксида кремния КА-160. После выдержки в спокойном состоянии мокрого твердого материала в течение 2 ч к нему добавляли раствор 12,0 г ЫагвЮз в 240 г дистиллированной воды, осторожно перемешивали и твердый материал выдерживали в спокойном состоянии в течение 2 ч К этой смеси добавляли 21,3 г 55%-ного гидразингидрата. Смесь выдерживали в спокойном состоянии в течение ночи. С твердого материала сливали раствор и этот твердый материал промывали свежеперегнанной дистиллированной водой до отрицательного результата испытания на определение хлоридов. Далее сферические частицы каталитического предшественника высушивали в течение ночи при Пример 92,5 91,2 86,4 • температуре 60°С. 200 г такого каталитического предшественника измельчали и смешивали с 19,05 г измельченного продукта КА-160 (промытого для удаления CI), 202,8 г золя диоксида кремния Snotex-N-30 (36 вес.% твердого вещества) и водой в количестве, достаточном для придания суспензии консистенции, в которой она способна подвергаться измельчению. Эту суспензию измельчали в течение ночи, а затем ее высушивали распылением. Микросферические частицы катализатора высушивали в печи при температуре 110°С. Элементарный анализ такого твердого материала показал, что он содержал 0,62 вес % палладия и 0,23 вес% золота. 1,66 г ацетата калия растворяли в 13,5 г дистиллированной воды и этим раствором пропитывали 15,85 г вышеуказанных микросферических частиц. После сушки твердый материал содержал 9,5 вес.% ацетата калия. Приме ры с 8 по 12 В испытательный реактор с псевдоожиженным слоем помещали смесь 14,5 г катализатора примера 8 с пригодным для псевдоожижения диоксидом кремния в количестве, достаточном для достижения объема 30 мл. Ниже приведены условия и полученные результаты. 9 10 11 12 % С2Н4 в сырье 502 48,4 45,6 45,9 % Ог в сырье 5,3 8,6 9,7 8,9 % НОАс в сырье 10,3 9,9 13,5 13,7 343 33,1 312 31,4 Общий расход потока см /мин 380,8 3943 418,5 416,9 Температура (°С) 156 157 165 158 Избыточное давление ( фунт/кв.дюйм) 115 115 115 115 Конверсия С2Н4 (%) 12,9 17,5 20,5 16,2 Селективность в отношении ВА (%) 90,0 87,7 86,1 893 % № в сырье 3 Пример 13 16,0-граммовую порцию катализатора, полученного в примере 8, кальцинировали при температуре 640°С в течение 2 ч. К такому кальцинированному твердому материалу добавляли 1,6 г ацетата калия, растворенного в 13,5 г воды. Далее катализатор высушивали при температуре 60°С. Примеры 14-15 16,05 г катализатора примера 13 смешивали с микрос ферическими частицами инертного диоксида кремния в количестве, достаточном для доведения объема до 33 мл. Эту каталитическую смесь испытывали в реакторе с псевдоожиженным слоем, получив нижеследующие результаты 6 27505 Пример 14 15 % С2Н4 в сырье 47,2 45.2 % Ог в с ы рь е 6.7 105 % Н ОАс в с ы рь е 14.0 13,4 % N2 в сырье 32,2 30,9 Общий расход потока см3/мин 405 422,5 Температура (°С) 154 168 Избыточное давление ( фунт/кв.дюйм) 115 115 Конверсия С2Н4 (%) 11.1 16.9 Селективность в отношении ВА (%) 91,8 83,7 Пример 16 Высушенный распылением катализатор приготавливали аналогично описанному в примере 8, за исключением того, что он при этом содержал 17 вес% диоксида кремния из золя, а содержание палладиевого и золотого реагентов повышали до уровней 0,69 вес.% палладия и 0,25 вес % золота (без ацетата калия). 16 г микросферических частиц этого твердого материала кальцинировали в течение 0,5 ч при температуре 400°С, а затем в течение 2 ч при температуре 640°С. 1,57 г ацетата калия, растворенного в 13,5 г дистиллиПример рованной воды, пропитыв али 15,0 г кальцинированного твердого м атериала. Этот готовый катализатор высушивали при температуре 60°С Приме ры 17-19 13,3 г катализатора примера 16 смешивали с микросферическими частицами инертного диоксида кремния в количестве, достаточном для достижения объема 30 мл. Эту каталитическую смесь испытывали в реакторе с псевдоожиженным слоем с получением следующи х результатов. 17 18 19 % С2Н4 в сырье 47, 9 45, 6 44, 8 % О? в сырье 5,1 9,7 11, 1 % НОАс в сырье 14.2 13,6 13,4 % N2 в сырье 32.7 31, 0 30, 6 Общий расход потока, см3/мин 399 419 426 Температура (°С) 151 158 167 Избыточное давление (фунт/кв.дюйм) 115 115 115 Конверсия С2Н4 (%) 11.5 15,5 18.7 С елективнос ть в отнош ении ВА (%) 92, 0 89,3 86, 0 Хо тя нас то я щ ее из о бр ет ен ие оп ис а но в с оч е та н ии с ко нк ре тн ы м и в а ри а нт а м и его ос у щ ес тв л- е ни я, оч ев и д но, ч то в с в ет е из л о ж ен н ог о в ы ш е оп и са ни я спе ц и а лис т а м в да нн о й об лас т и бу дут оч е ви д н ы м н ог и е и з м ен е н ия, м о д и ф и к а ци и и в а р иа н ты . С оо тв етс тв е нн о, по д р азу м е в а етс я в кл ю ч е ние всех таких альтернатив , модификаций и в а ри а нт ов, кот ор ы е с оот в етс тву ю т с у щ ес т в у и ш и ро ко му о бъ е му пр и лаг а е мо й фо р му л ы изо бре тен ия. 27505 ґ *А і> і zl 3 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (031 22 )3- 72- 89 (0 312 2) 2-5 7-0 3 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of obtaining vinyl acetate

Автори англійськоюBenkalovich Nancy Kristofferson, Blum Patricia Ray, Sirdjack Larry Michael, Lemanski Michael Francis, Paparizos Christos, Pepera Mark Antony, Wagner David Rudolf

Назва патенту російськоюСпособ получения винилацетата

Автори російськоюБенкалович Нэнси Кристофферсон, Блюм Патриция Рай, Сирджак Лерри Майкл, Лемански Майкл Френсис, Папаризос Кристос, Пепера Марк Энтони, Вагнер Дэвид Рудольф

МПК / Мітки

МПК: C07C 67/05, B01J 8/24, B01J 19/00, C07C 67/055, C07B 61/00, B01J 23/54, C07C 69/15

Мітки: одержання, вінілацетату, спосіб

Код посилання

<a href="https://ua.patents.su/9-27505-sposib-oderzhannya-vinilacetatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання вінілацетату</a>

Попередній патент: Вільнопоршневий двотактний двигун внутрішнього згоряння “квант”

Наступний патент: Горюча композиція та циліндричний горючий елемент

Випадковий патент: Спосіб діагностики розладів водного обміну в порожнині черепа у хворих на гостру алкогольну енцефалопатію