Спосіб багатоступеневого тонкого очищення волокнистого матеріалу у вихрових конічних очищувачах

Номер патенту: 72570

Опубліковано: 15.03.2005

Автори: Бартковскій Ілья Анатольєвіч, Яхно Анатолій Васильович, Зайцев Боріс Гєоргієвіч, Краснова Євгєнія Лєонідовна, Овчінніков Міхаіл Дмітрієвіч, Лозовик Микола Терентійович, Казін Алєксєй Ніколаєвіч, Макаренко Анатолій Олексійович

Формула / Реферат

Спосіб багатоступеневого тонкого очищення волокнистого матеріалу у вихрових конічних очищувачах, що включає відділення кондиційного волокна від відходів на першому ступені очищення з додатковим вилученням волокна з відходів на наступних ступенях очищення, за яким відходи з кожного ступеня очищення направляють на наступний ступінь очищення з видаленням відходів з останнього ступеня, а вилучене з відходів волокно повертають на перший ступінь очищення, який відрізняється тим, що вилучене щонайменше на одному ступені очищення волокно і /або відходи щонайменше одного ступеня очищення додатково розмелюють.

Текст

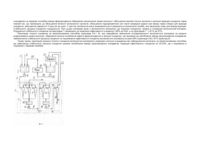

Винахід відноситься до галузі целюлозно-паперової промисловості і може бути використаний для остаточного тонкого очищення волокнистого матеріалу від забруднюючих включень у процесі його приготування для виробництва паперової продукції, а також для остаточного тонкого очищення деревної маси від забруднюючих включень. Остаточному тонкому очищенню піддають волокнистий матеріал, що отриманий після розпускання волокнистого напівфабрикату, гр убого і подальшого тонкого очищення його від різних видів забруднюючих включень розміром більше 2,0мм і розмелювання. Для остаточного тонкого очищення волокнистих матеріалів (після завершення вищезгаданих процесів) від здрібнених у процесі розмелювання до крапкових розмірів забруднюючих включень із густиною більшою, ніж у волокна, застосовують ви хрові конічні очищувачі (центриклінери). Всі типи вихрових конічних очищувачів мають принципово однакову конструкцію і являють собою конічний корпус із розташованою всередині нього конічною камерою. Біля основи конічного корпусу тангенційно вмонтований патрубок для тангенційної подачі волокнистої суспензії в камеру. В центрі основи конічного корпусу є патрубок для відведення суспензії з очищеного волокнистого матеріалу. В вершині конічного корпусу розташований патрубок для відведення відходів очищення з камери. В результаті тангенційного надходження маси, що подається під тиском, створюється обертальний рух маси, за якого більш важкі і великі частинки відкидаються до периферії, потім по стінці конуса спускаються униз. У центрі очищувача швидкість потоку настільки зростає, що утворюється потік протилежного напрямку. Під дією тиску частинки з одного обертового прошарку переходять в інший, аж поки зростаюча відцентрова сила не зрівноважить статичний тиск. При цьому великі частинки переміщуються разом із потоком маси і, досягнувши стінок корпусу, спускаються униз і відділяються як відходи очищення. Кондиційні (очищені) волокна, досягнувши нижньої частини конуса, потрапляють у центральний потік і разом із ним піднімаються вгору і виводяться через випускний патрубок. [Смоляницкий Б.З. Переработка макулатуры. М.: Лесная промышленность,1980., С.82-83]. 3 метою зниження втрат волокна з відходами вихрові конічні очищувачі комплектують в установки, яки складаються із трьох або чотирьох ступенів очищення. У цих установках відходи з попереднього ступеня надходять на наступний ступінь. Завдяки багаторазовому послідовному пропусканню через вихрові конічні очищувачі відходів очищення з першого ступеня втрати волокна з відхо дами знижуються до мінімуму. Відомий спосіб гідроциклонного оброблення волокнистих матеріалів, захищений авт. св. СССР N 589317, D21D5/24, В04С5/23, опубл.25.01.78г. Відомий спосіб передбачає основне відділення волокнистого матеріалу від відходів на першому ступені очищення з додатковим вилученням волокна з відходів на наступних ступенях очи щення. При цьому 50-85% відходів після кожного ступеня очищення спрямовують у потік відходів попереднього ступеня очищення. Вилучене ж із відходів волокно з третього ступеня після очищення на другому ступені повертається на перший ступінь очищення. Кількість відходів, що повертаються, визначається рівнем засміченості вихідного продукту. За умов невеликої засміченості вихідного продукту (0,1-0,7%) цю кількість обирають близькою до 85%, при збільшенні засміченості цю кількість відповідно знижують. Згаданий спосіб дозволяє знизити втрати волокна у 2,5-7,5 разів. Проте цей спосіб доцільно використовувати при очищенні волокнистих матеріалів малої засміченості. Очищення волокнистих матеріалів великої засміченості за цим способом , наприклад, макулатури, призведе до накопичення відходів у системі. Оскільки з відходами видаляється і довге волокно, це призводить до закупорювання вихідних отворів ви хрових конічних очищувачів. Найбільш близьким до запропонованого винаходу є спосіб багатоступеневого тонкого очищення волокнистих матеріалів у вихрови х конічних очищувача х, наведений у книзі "Оборудование целлюлозно-бумажного производства", т.1 "Оборудование для производства волокнистых полуфабрикатов" под ред. В.А. Чичаева, М., "Лесная промышленность", 1981, с.252-260. За цим способом вихідна волокниста маса надходить на перший ступінь очищення, після якого очищена волокниста маса спрямовується в те хнологічний потік, а відходи надходять на другий ступінь очищення. Разом з відходами першого ступеня очищення видаляється значна кількість якісного волокна, яке вилучається в очищувача х другого ступеня. Відходи другого ступеня спрямовуються на третій ступінь і після вилучення з них волокна видаляються. Вилучене волокно з третього ступеня надходить у потік другого ступеня і далі на перший ступінь очищення. У процесі роботи вихрових конічних очищувачів, усередині них утворюються гідродинамічні потоки, що характеризуються високими градієнтами швидкостей і великими значеннями напруги зсуву. Наявність же в потоці волокнистої суспензії, що рухається, цих двох гідродинамічних характеристик обумовлює явище фракціонування, тобто явище розподілу волокон за робочими зонами кожного очищувача в залежності від їхньої довжини зі збільшенням довжини волокон у напрямку від центру очи щувача до його периферійної конічної стінки. Такий розподіл волокон усередині кожного очищувача обумовлює ви хід більш коротких волокон через вихідний отвір для очищеного волокнистого матеріалу, а більш довги х - через отвір для виходу відходів, розташований в вершині конуса очищувача. Згадане явище обумовлює більш низьке значення масової частки волокна в суспензії з очищеного волокнистого матеріалу, ніж аналогічний показник у суспензії на вході у вихровий конічний очищувач, значення ж масової частки волокна в суспензії відходів очищення більш високе, ніж на вході в очи щувач. Крім того, процес очищення у вихрових конічних очищувача х за наведеним способом супроводжується збільшенням значення показника середньої довжини волокна як очищеного матеріалу, так і волокнистого матеріалу в відходах очи щення від ступеня до ступеня в напрямку від першого до останнього. Причому в відхода х очищення значення середньої довжини волокна підвищується стрімкіше, ніж в очищеному матеріалі. Це явище обумовлює той факт, що вилучений на другій і наступних ступенях очищення довговолокнистий матеріал, повертаючись у входи передуючих кожному із ступенів очищення, перебуває в кругообігу між ступенями очищення і не виводиться із системи. У свою чергу вихідний волокнистий матеріал, що подається на перший ступінь очищення, також додає свою порцію довгих волокон, і таким чином у даній системі відбувається накопичення довгих волокон і зростає масова частка таких волокон у суспензії. Це явище в кінцевому підсумку обумовлює закупорювання вихідних отворів для відходів очи щення у ви хрових конічних очищувачах пробками з довгих волокон. Процес очищення волокнистого матеріалу в закупорених ви хрових конічних очищувача х припиняється і неочищений волокнистий матеріал потрапляє в отвори для виходу очищеного матеріалу. Отже, ефективність очищення волокнистого матеріалу знижується. Для відновлення нормальної роботи вихрових конічних очищувачів із закупореними отворами волокнисті пробки руйнують (вручн у) і видаляють. Через деякий період часу це явище повторюється. Період часу між закупорюваннями очищувачів залежить від кількості довгих волокон у ви хі дному волокнистому матеріалі: чим їх більше, тим частіше відбувається закупорювання очищувачів. Завданням винаходу є підвищення ефективності очищення волокнистого матеріалу шляхом запобігання закупорювання вихрови х конічних очищувачів і поліпшення тим самим якості очищення волокнистого матеріалу. Для досягнення згаданого технічного результату в запропонованому способі багатоступеневого тонкого очищення волокнистого матеріалу у ви хрових конічних очищувача х, що включає відокремлення кондиційного волокна від відходів на першому ступені очищення з додатковим вилученням волокна з відходів на наступних ступенях очищення, за якого відходи кожного ступеня очищення спрямовують на наступний ступінь очищення з видаленням відходів з останнього ступеня, а вилучене з відходів волокно повертають на перший ступінь очищення, відповідно до запропонованого винаходу вилучене щонайменше на одному ступені очищення волокно і/або відходи щонайменше одного ступеня очищення додатково розмелюють. Запропонований винахід ілюструється схемами, поданими на Фіг.1-3. На Фіг.1 подана принципова схема багатоступеневого тонкого очищення волокнистого матеріалу у ви хрових конічних очищувачах із розмелюванням вилученого волокна з другого і третього ступенів очищення. На Фіг.2 - принципова схема багатоступеневого тонкого очищення волокнистого матеріалу у ви хрових конічних очищувача х із розмелюванням відходів очищення першого і другого ступенів. На Фіг.3 - принципова схема багатоступеневого тонкого очищення волокнистого матеріалу у ви хрових конічних очищувача х із розмелюванням відходів очищення першого ступеня і вилученого волокна з третього ступеня очищення. Винахід ілюструється такими прикладами. Приклад 1 (прототип). Паперову масу з макулатури з масовою часткою волокна в суспензії 0,8% під тиском 280кПа (2,8кгс/см 2) подають на перший ступінь очищення установки вихрових конічних очищувачів. Діаметр вихрових конічних очищувачів 81мм, довжина 800мм. Кондиційне волокно з першого ступеня очищення спрямовують у виробництво паперової продукції, а відходи збирають у ємності, розбавляють до масової частки волокна 0,8% і потім подають на другий ступінь очищення вихрових конічних очищувачів. Вилучене волокно з другого ступеня очищення подають на перший ступінь очищення, а відходи другого ступеня розбавляють до масової частки волокна 0,8% і під тиском 280кПа (2,8кг/см 2) спрямовують на третій ступінь очищення. Відходи очищення третього ступеня спрямовують у відвал, а вилучене волокно спрямовують на другий ступінь очищення. Визначають значення показників ступеня млива і середньої довжини волокна вихідного, очищеного (кондиційного), вилученого на другому та третьому ступенях очищення волокнистого матеріалу, а також волокнистого матеріалу відходів очищення першого і другого ступенів у процесі стабільної роботи установки. Одночасно з цим у процесі стабільної роботи установки вихрових конічних очищувачів у проміжках між закупорюваннями отворів для виходу відходів очищення через кожні 10 хвилин визначають значення масової частки волокнистого матеріалу в суспензії відходів очищення першого, другого і третього ступенів очищення. Визначають кількість закупорювань отворів для виходу відходів очищення в очищувачах протягом 5 годин. З кондиційного і вихідного волокнистого матеріалу виготовляють відливки з масою відливки площею 1м 2 60г. Визначають засміченість за ГОСТ 14363.3-84 Целлюлоза и древесная масса. Метод определения сорности. Ефективність очищення визначають за такою формулою: С Е = 100% - о 100%, Св де: Е - е фективність очищення, %; Co - кількість смітинок площею від 0,1 до 2,0мм 2 на 1м 2 відливки, виготовленої з очищеного матеріалу. Св - кількість смітинок площею від 0,1 до 2,0мм 2 на 1м 2 відливки, виготовленої з вихідного волокнистого матеріалу. Результати визначень зведені в таблиці 1-2. Приклад 2. Принципова схема багатоступеневого тонкого очищення волокнистого матеріалу від забруднюючих включень зображена на Фіг.1. Паперову масу з макулатури подають трубопроводом 1 у масний басейн 2. Після розведення водою з трубопроводу 3 до масової частки волокна 0,8% отриману суспензію з басейну 2 за допомогою насоса 4 та трубопроводу 5 під тиском 280кПа (2,8кгс/см 2) подають на остаточне тонке очищення до триступеневої установки вихрових конічних очищувачів 6 на перший ступінь очищення 7 у входи конічних очищувачів 8. Очищений кондиційний волокнистий матеріал із конічних очищувачів 8 першого ступеня очищення 7 трубопроводом 9 подають у виробництво паперової продукції, а відходи очищення збирають у ємність 10 і після розведення водою до значення масової частки волокна 0,8% отриману суспензію насосом 11 під тиском 280кПа (2,8кгс/см 2) трубопроводом 12 подають для вилучення волокна на другий ступінь очищення 13 у входи очищувачів 14. Вилучене волокно з другого ступеня очищення 13 видаляють в трубопровід 15, а відходи очищення збирають у ємність 16 і після розведення до значення масової частки волокна 0,8% подають насосом 17 та трубопроводом 18 на третій ступінь очищення 19 у входи ви хрових конічних очищувачів 20. Відходи очищення видаляють трубопроводом 21 у відвал, а суспензію з вилученого волокнистого матеріалу під надлишковим тиском подають трубопроводом 22 до згущувача 23. Сюди ж спрямовують трубопроводом 15 під надлишковим тиском і суспензію з волокнистого матеріалу, вилученого на другому ступені очищення. Згущену до значення масової частки волокна 3,0% волокнисту суспензію спрямовують у масний басейн 24 і далі за допомогою масного насоса 25 трубопроводом 26-у млин 27 для розмелювання. Згущення суспензії з волокнистого матеріалу перед розмелюванням здійснюють для поліпшення якості розмелювання волокон та економії електроенергії на процес розмелювання. Розмелений у млині 27 волокнистий матеріал трубопроводом 28 спрямовують у масний басейн 2. Після змішування у масному басейні 2 цих волокнистих матеріалів отриману суміш за допомогою насоса 4 трубопроводом 5 спрямовують на очищення в установку вихрови х конічних очищувачів 6 На перший ступінь очищення 7. Конструктивні розміри конічних очищувачів відповідають значенням, наведеним у прикладі 1. Приклад 3. Тонке очищення волокнистого матеріалу проводять аналогічно прикладу 2, але при цьому розмелюванню піддають тільки волокно, що вилучене на останньому (третьому) ступені очищення. Волокно, вилучене на другому ступені очищення, спрямовують на перший ступ інь очищення. Приклад 4. Принципова схема багатоступеневого тонкого очищення наведена на Фіг.2. Паперову масу із вторинного волокнистого матеріалу подають трубопроводом 1 у масний басейн 2. Після розведення водою з трубопроводу 3 до масової частки волокна 0,8% отриману суспензію з басейну 2 насосом 4 і трубопроводом 5 під тиском 280кПа (2,8кгс/см 2) подають в установку вихрових конічних очищувачів 6 на перший ступінь очищення 7 у входи вихрових конічних очищувачів 8. Очи щений кондиційний волокнистий матеріал із вихрових конічних очищувачів 8 першого ступеня очищення 7 трубопроводом 9 подають у виробництво паперової продукції, а відходи очищення розмелюють у млині 10, збирають у ємності 11 і після розведення водою до масової частки волокна в суспензії 0,8% масним насосом 12 під тиском 280кПа (2,8кгс/см 2) трубопроводом 13 подають для вилучення волокна на другий ступінь очищення 14 у входи ви хрови х конічних очищувачів 15. Вилучене на другому ступені очищення волокно спрямовують у трубопровід 24, а відходи очищення розмелюють у млині 16, потім збирають у ємності 17 і після розведення до масової частки твердих компонентів у суспензії 0,8% масним насосом 18 і трубопроводом 19 подають на третій ступінь очищення 20 у входи ви хрових конічних очищувачів 21. Відходи очищення з третього ступеня видаляють трубопроводом 22 у відвал, а суспензію з вилученого волокнистого матеріалу під тиском 20кПа (0,2кгс/см 2) трубопроводом 23 спрямовують у ємність 11, звідки після змішування з розмеленим волокнистим матеріалом відходів очищення першого ступеня очищення 7 і розведення суміші до масової частки волокна 0,8% знову подають на очищення на другий ступінь очищення. Приклад 5. Тонке очищення волокнистого матеріалу проводять аналогічно наведеному у прикладі 4, але при цьому розмелюють тільки відходи другого ступеня очищення. Відходи очищення першого ступеня подають на другий ступінь очищення без розмелювання. Приклад 6. Принципова схема тонкого очищення зображена на Фіг.3. Паперову масу з макулатури подають трубопроводом 1 у масний басейн 2. Після розведення водою з трубопроводу 3 до масової частки волокна 1,0% отриману суспензію з басейну 2 насосом 4 і трубопроводом 5 під тиском 320кПа (3,2кгс/см 2) подають в установку вихрови х конічних очищувачів 6 на перший ступінь очищення 7 у входи очищувачів 8. Кондиційний волокнистий матеріал із першого ступеня очищення 7 подають трубопроводом 9 у виробництво паперової продукції, а відходи очищення подають у ємність 10, а з неї - в млин 11. Суспензію з розмеленого волокнистого матеріалу збирають у ємність 12 і насосом 13 під тиском 280кПа (2,8кгс/см 2) трубопроводом 14 подають для вилучення волокна на другий ступінь очищення 15 у конічні очищувачі 16. Вилучене на другому ступені очищення 15 волокно трубопроводом 17 спрямовують в масний басейн 2. Відходи другого ступеня очищення під тиском на виході з очищувачів 8 30кПа (0,3кгс/м 2) спрямовують у ємність 18 і після розведення водою до масової частки твердих компонентів у суспензії 1,0% масним насосом 19 і трубопроводом 20 під тиском 280кПа (2,8кгс/см 2) подають на третій ступінь очищення 21 у входи очищувачів 22. Відходи очищення третього ступеня трубопроводом 23 видаляють у відвал, а суспензію з вилученого волокнистого під тиском 30кПа (0,3кгс/см 2) трубопроводом 24 відводять у ємність 10. З ємності 10 суспензію із суміші відходів очищення першого ступеня очищення 7 і вилученого на третьому ступені волокна спрямовують у млин 11, звідки знову подають на очищення на другий ступінь очищення. Приклад 7 (прототип). Тонке очищення волокнистого матеріалу від забруднюючих включень у вихрових конічних очищувачах проводять аналогічно прикладу 1 відомим способом, але в якості волокнистого матеріалу використовують хіміко-механічну деревну масу. Приклад 8. Тонке очищення волокнистого матеріалу від забруднюючих включень у вихрови х конічних очищувачах п роводять аналогічно прикладу 6, але в якості волокнистого матеріалу використовують хіміко-механічну деревну масу. Результати визначення показників якості багатоступеневого тонкого очищення волокнистих матеріалів в установці вихрови х конічних очищувачів за відомим і запропонованим способами Табл. 1 Найменування показника Ступінь млива. °ШР вихідного волокнистого матеріалу, що підлягає очищенню кондиційного, очищеного на першому ступені очищення волокнистого матеріалу під час стабільної роботи установки (без закупорювання) витягнутого, очи щеного на другому ступені очищення волокнистого матеріалу під час стабільної роботи установки (без закупорювання) витягнутого, очи щеного на другому ступені очищення волокнистого матеріалу під час стабільної роботи установки (без закупорювання) волокнистого матеріалу відходів очищення другого ступеня очищення під час стабільної роботи установки (без закупорювання) вилученого на третьому ступені очищення волокнистого матеріалу під час стабільної роботи установки (без закупорювання) волокнистого матеріалу відходів очищення третього ступеня очищення під час стабільної роботи установки (без закупорювання) Середня довжина волокна, мм вихідного волокнистого матеріалу, що підлягає очищенню кондиційного, очищеного на першому ступені очищення волокнистого матеріалу під час Значення показника Приклад Приклад Приклад Приклад Приклад Приклад Приклад Приклад 1 2 3 4 5 6 7 8 34 34 34 34 34 34 58 58 36 38 38 38 38 38 70 72 26 32 32 32 32 32 48 53 30 33 33 35 35 36 53 61 22 30 29 30 30 31 38 52 25 32 31 35 35 33 40 54 19 25 25 27 25 25 29 44 1,90 1,90 1,90 1,90 1,90 1,90 1,32 1,32 1,71 1,61 1,60 1,61 1,61 1,60 0,80 0,81 стабільної роботи установки (без закупорювання) волокнистого матеріалу відходів очищення першого ступеня очищення під час стабільної роботи установки (без закупорювання) вилученого на другому ступені очищення волокнистого матеріалу під час стабільної роботи установки (без закупорювання) волокнистого матеріалу відходів очищення другого ступеня очищення в процесі стабільної роботи установки(без закупорювання) вилученого на третьому ступені очищення волокнистого матеріалу під час стабільної роботи установки (без закупорювання) волокнистого матеріалу відходів очищення в третьому ступені очищення в процесі стабільної роботи установки (без закупорювання) Кількість закупорювань очищувачів установки вихрових конічних очищувачів, разом, у тому числі: першого ступеня очищення другого ступеня очищення третього ступеня очищення Ефективність очищення кондиційного волокнистого матеріалу в нестабільному режимі роботи, % Ефективність очищення кондиційного волокнистого матеріалу в стабільному режимі роботи, % 2,33 1,94 1,95 1,94 1,95 1,93 1,51 1,36 2,19 1,77 1,78 1,92 1,93 1,84 1,42 0,85 2,65 2,01 2,03 2,00 2,02 1,94 1,80 1,40 2,49 1,80 1,82 1,81 1,82 1,81 1,69 0,90 2,89 2,07 2,08 2,07 2,07 2,08 1,91 1,45 11 5 4 2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 7 3 2 2 0 0 0 0 54 57 80 80 80 80 80 80 81 81 Таблиця 2 Результати визначення значення масової частки волокнистих матеріалів у суспензії відходів очищення першого, другого і третього ступенів очищення Тривалість Значення масової частки волокнистого матеріалу в суспензії за прикладами реалізації роботи установки з моменту відбору Прикл. 1 першої проби Перший ступінь очищення 0 хв. (початок 1,00 відліку) 10хв. 1,12 20хв. 1,26 30хв. 1,32 Другий ступінь очищення 0 хв. (початок 1,05 відліку) 10хв. 1,13 20хв. 130 30хв. 1,35 Третій ступінь очищення 0 хв. (початок 1,10 відліку) 10хв. 1,16 20хв. 1,35 30хв. 1,38 процесу тонкого очищення, % Прикл 2 Прикл. 3 Прикл. 4 Прикл. 5 Прикл. 6 Прикл. 7 Прикл. 8 0,90 0,91 0,90 0,91 1,20 1,00 1,20 0,90 0,91 0,90 0,91 0,90 0,91 0,91 0,91 0,90 0,93 0,92 0,92 1,21 1,19 1,21 1,19 1,32 1,44 1,21 1,20 1,21 0,90 0,90 0,90 0,92 1,21 1,11 1,20 0,91 0,91 0,91 0,90 0,91 0,91 0,91 0,90 0,91 0,92 0,93 0,92 1,22 1,22 1,22 1,22 1,39 1,45 1,20 1,20 1,20 0,91 0,90 0,90 0,91 1,21 1,13 1,20 0,91 0,91 0,90 0,91 0,91 0,90 0,90 0,89 0,90 0,92 0,92 0,91 1,21 1,22 1,21 1,23 1,38 1,49 1,21 1,21 1,21 При порівнянні наведених у таблиці 1 значень показників ступеня млива і середньої довжини волокна очищеного волокнистого матеріалу і волокнистого матеріалу у відходах очищення, одержаних на першому, другому і третьому ступенях очищення у кожному з прикладів 1-8, видно, що в усі х випадках в очи щеному волокнистому матеріалі значення ступеня млива більше, а значення середньої довжини волокна менше, ніж значення аналогічних показників волокнистого матеріалу відходів очищення. При порівнянні між собою значень показників ступеня млива та середньої довжини волокна очищеного волокнистого матеріалу в кожному із ступенів очищення і значень аналогічних показників для волокнистих матеріалів відходів очищення тих же ступенів очищення видно, що значення ступеня млива цих волокнистих матеріалів зменшуються, а значення середньої довжини волокна збільшуються в. напрямку від першого до третього ступеня очищення для всіх прикладів реалізації тонкого очищення. Проте, у випадку реалізації процесу тонкого очищення волокнистих матеріалів як із вторинного волокна, так і з хіміко-механічної деревної маси від забруднюючих включень в вихрових конічнихочищувача х за запропонованим способом (приклади 2-6 і 8 відповідно) прояв вищезгаданих закономірностей в результаті зниження полідисперсності волокнистого матеріалу шляхом розмелювання довгих волокон менш стрімке, ніж у випадку реалізації процесу очищення за відомим способом (приклади 1 і 7). Аналіз даних табл.2 щодо зміни значень масової частки волокнистих матеріалів у суспензії відходів очищення першого, другого і третього ступенів очищення за перебігом часу показує, що при реалізації процесу очищення волокнистих матеріалів із вторинного волокна і хіміко-механічної деревної маси за відомим способом (приклади 1 і 7) має місце збільшення значення цього показника за часом як у кожному ступені, так і в напрямку від першого до третього ступеня очищення. При реалізації ж процесу очищення за способом, що пропонується, (приклади 2-6 і 8) ніяких змін значень показника масової частки волокна в суспензії відходів очищення за перебігом часу ні в окремих ступенях, ні в напрямку від першого ступеня до третього не простежується. На підставі даних табл.1 і 2 і вищенаведених закономірностей тонкого очищення волокнистих матеріалів від забруднюючих включень у багатоступеневій установці вихрови х конічних очищувачів можна підтвердити, що цей процес супроводжується явищем фракціонування - розподілення волокнистого матеріалу залежно від ступеня млива і середньої довжини волокна на переважно коротковолокнисту і переважно довговолокнисту фракції. Перша з них є очищеним волокнистим матеріалом, а друга відокремлюється разом із забруднюючими включеннями у відходи очищення. У процесі очищення волокнистих матеріалів від забруднюючих включень у вихрови х конічних очищувача х за відомим способом явище фракціонування обумовлює накопичення довгих волокон і збільшення масової частки волокна в суспензії відходів очищення через певний час, що призводить до збільшення в'язкості волокнистої суспензії, збільшенню гідродинамічних сил тертя всередині рідини при виході через отвори для відходів очищення, зменшенню швидкості її руху аж до нуля. У цей час волокниста маса зневоднюється й утворюється волокниста пробка, яка закупорює отвір для виходу відходів. Стабільність процесу очищення порушується. При цьому паперова маса з волокнистого матеріалу, що підлягає очищенню, прямує в очищений волокнистий матеріал. Порушення стабільності очищення за прикладом 1 призводить до зниження ефективності очищення з 80% до 54%, а за прикладом 7 - з 81% до 57%. Реалізація тонкого очищення за запропонованим способом (приклади 2-6 і 8), яка передбачає зменшення полідисперсності волокнистого матеріалу за рахунок розмелювання довгих волокон, обумовила значне ослаблення ефекту фракціонування в процесі очищення, що призвело до запобігання явища закупорювання очищувачів, забезпечення стабільності процесу очищення та підтримання ефективності очищення волокнистого матеріалу на рівні 80% (приклади 2-6) і 81% (приклад 8). Таким чином, реалізація процесу тонкого очищення волокнистих матеріалів у вихрових конічних очищувачах від забруднюючих включень за запропонованим способом, що забезпечує стабільність процесу очищення шляхом запобігання явища закупорювання очищувачів, підвищує е фективність очищення на 30-33%, що є перевагою в порівнянні з відомим засобом.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of multi-step fine cleaning of fiber material in vortex conical cleaning devices

Автори англійськоюLozovyk Mykola Terentiiovych, Makarenko Anatolii Oleksiiovych

Назва патенту російськоюСпособ многоступенчатой тонкой очистки волокнистого материала в вихревых конических очистителях

Автори російськоюЛозовик Николай Терентьевич, Макаренко Анатолий Алексеевич

МПК / Мітки

Мітки: очищувачах, волокнистого, багатоступеневого, тонкого, спосіб, вихрових, очищення, матеріалу, конічних

Код посилання

<a href="https://ua.patents.su/9-72570-sposib-bagatostupenevogo-tonkogo-ochishhennya-voloknistogo-materialu-u-vikhrovikh-konichnikh-ochishhuvachakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб багатоступеневого тонкого очищення волокнистого матеріалу у вихрових конічних очищувачах</a>

Попередній патент: Спосіб одержання 5-ціанофталіду

Наступний патент: Спосіб контактного точкового мікрозварювання з автоматичним керуванням

Випадковий патент: Спосіб моніторингу функціонального стану адаптаційних систем організму дітей препубертатного віку