Спосіб формування кінців труб

Номер патенту: 76609

Опубліковано: 10.01.2013

Автори: Афанасьєва Маргарита Анатоліївна, Меженська Анна Миколаївна, Луговська Олена Анатоліївна

Формула / Реферат

Спосіб формування кінців труб, при якому труби встановлюють в патрони верстата, нагрівають кінцеві ділянки за рахунок сили тертя при обертанні однієї труби відносно іншої та деформують ці ділянки шляхом зближення труб в напрямку, перпендикулярному їх осям, здійснюють переміщення труб однієї відносно іншої в осьовому напрямку, який відрізняється тим, що нагрівання і деформування кінцевих ділянок труб здійснюють при взаємному зближенні труб в напрямку, перпендикулярному осям труб при їх одночасному обертанні, при цьому температуру нагрівання кінців труб в зоні деформування регулюють за допомогою індуктора еліптичної форми, охоплюючого заготівки.

Текст

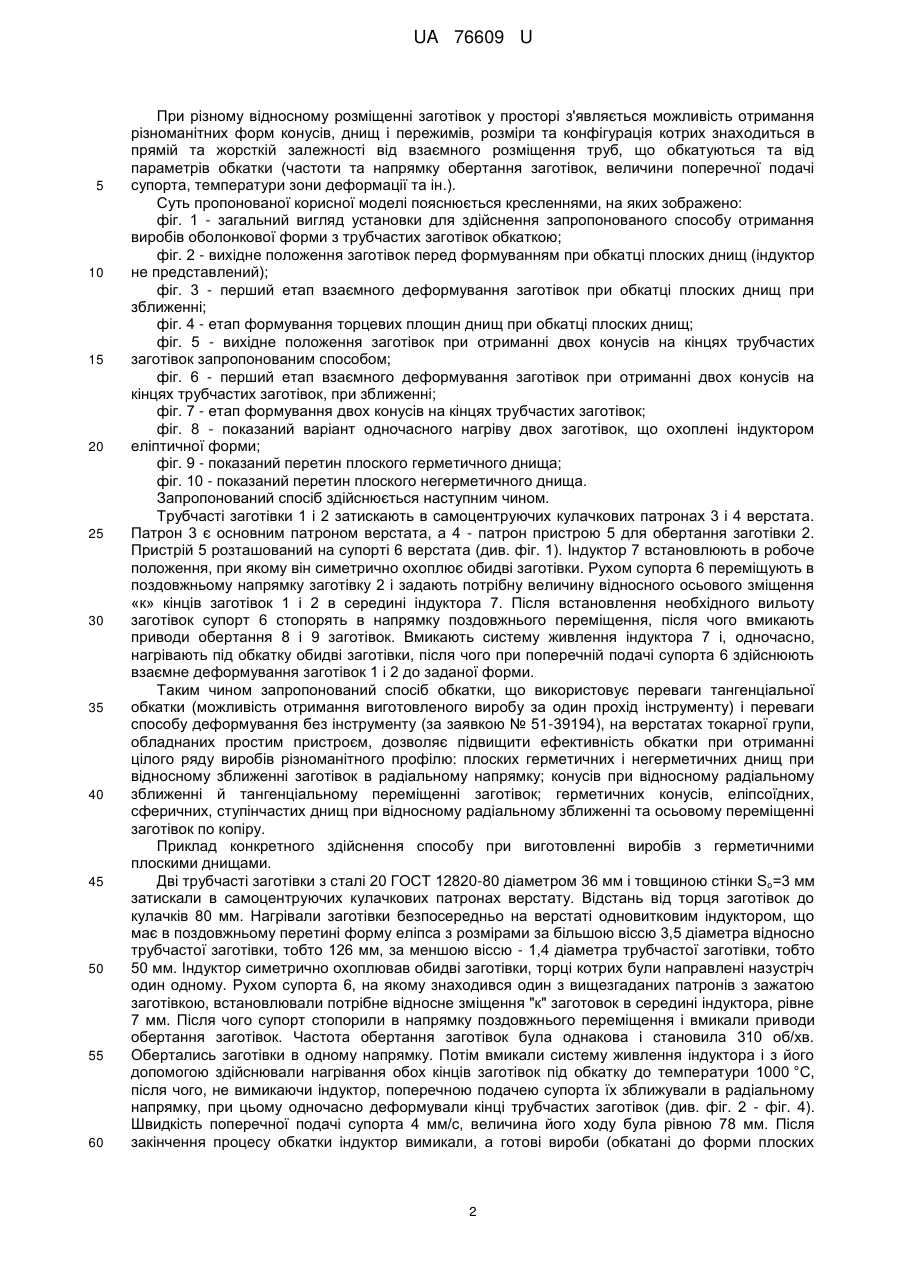

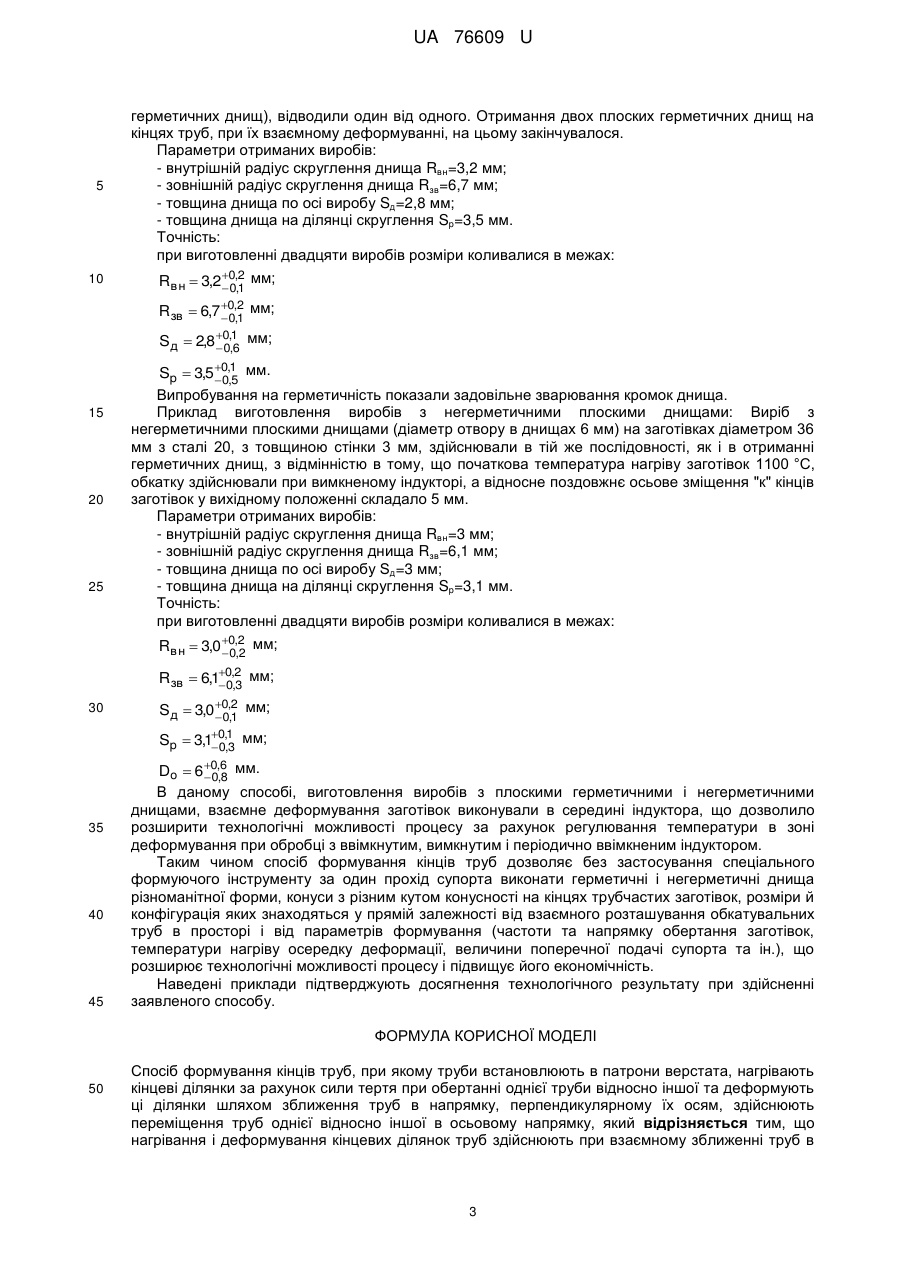

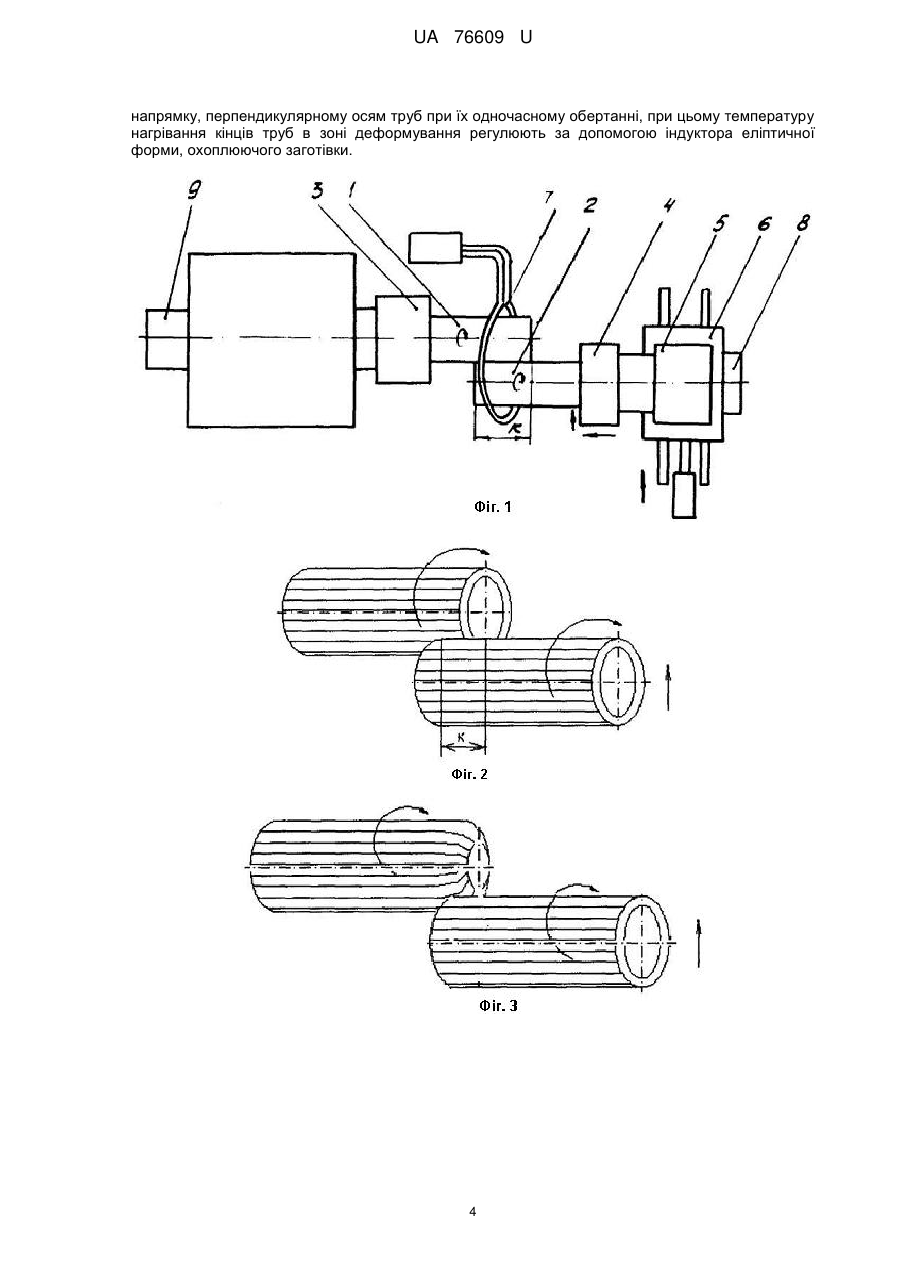

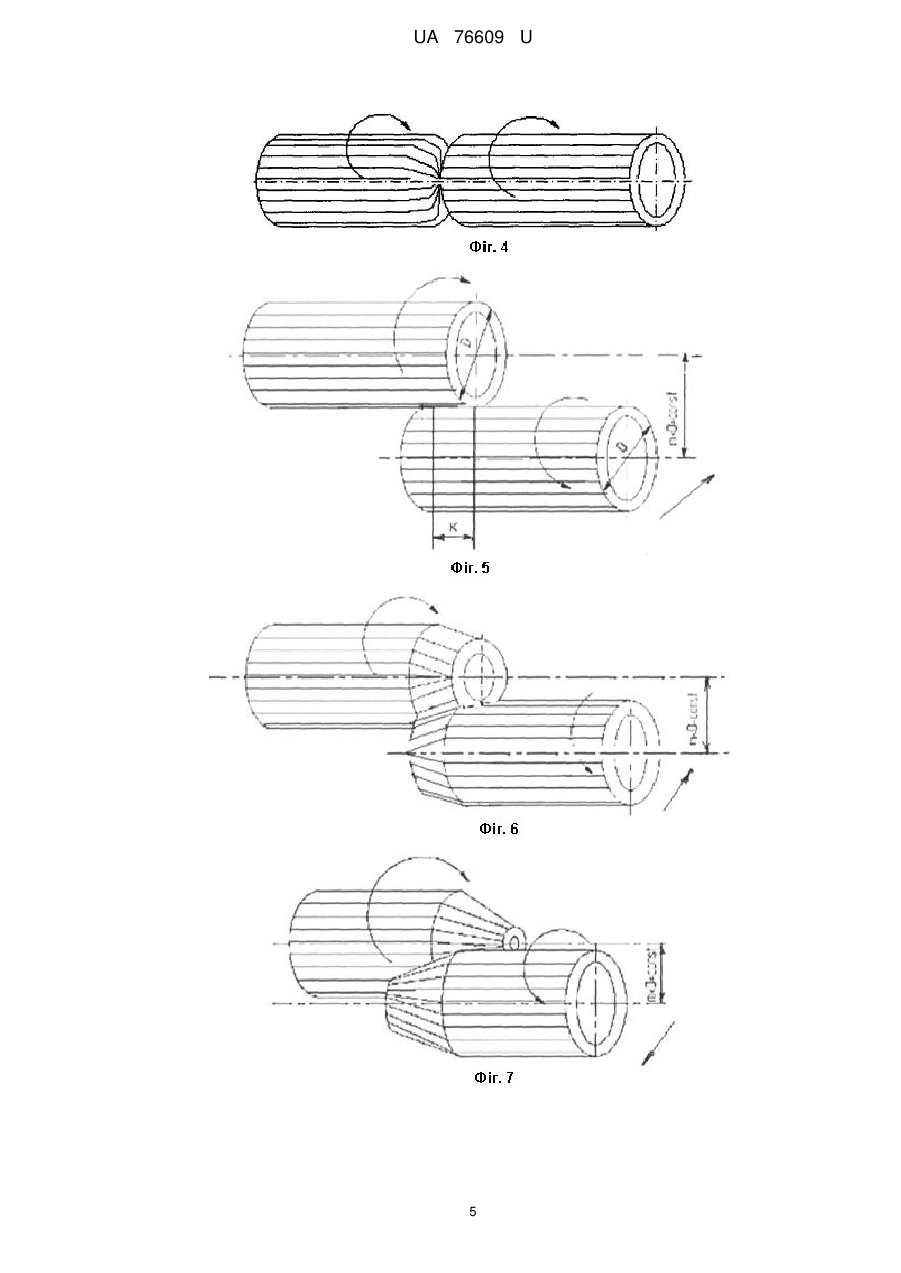

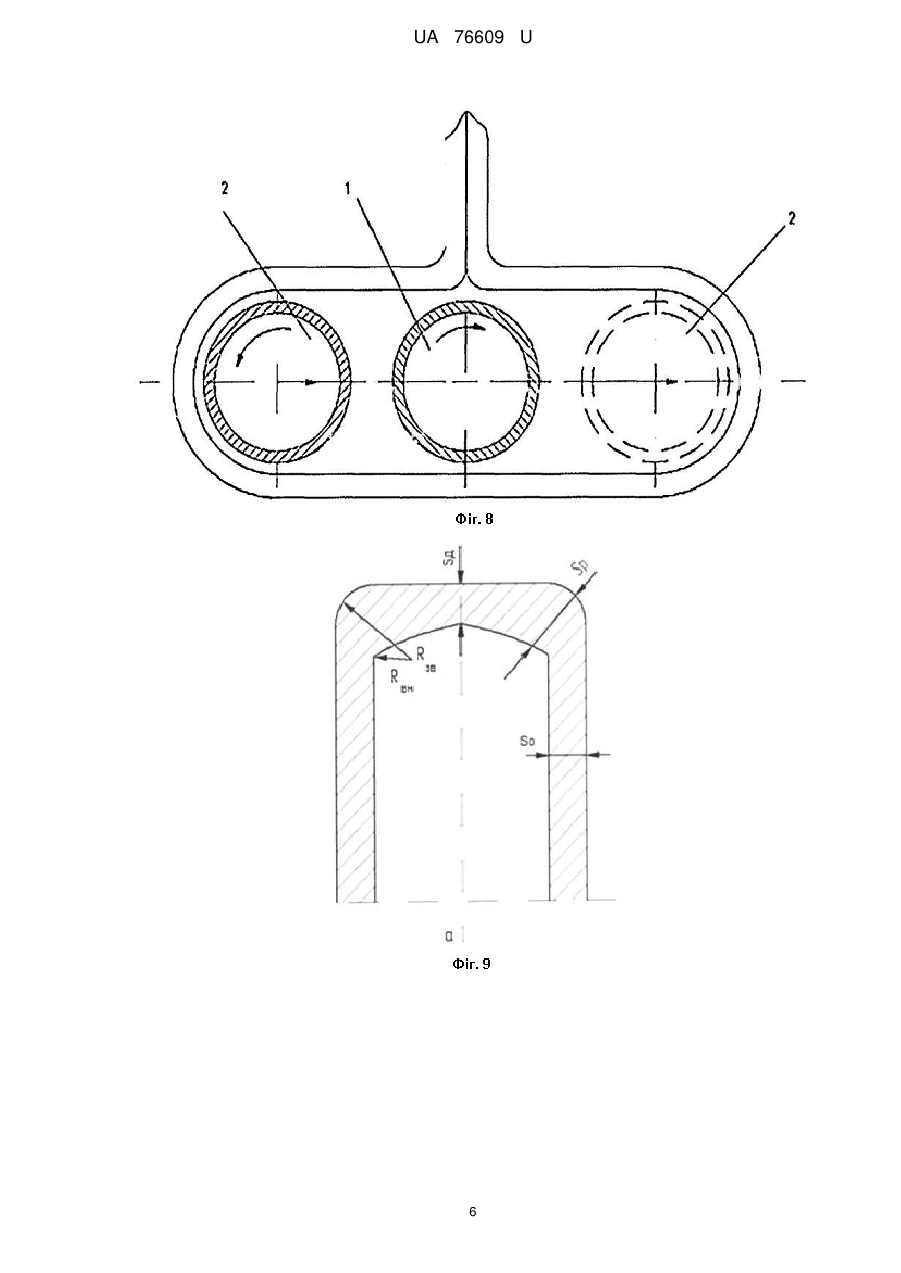

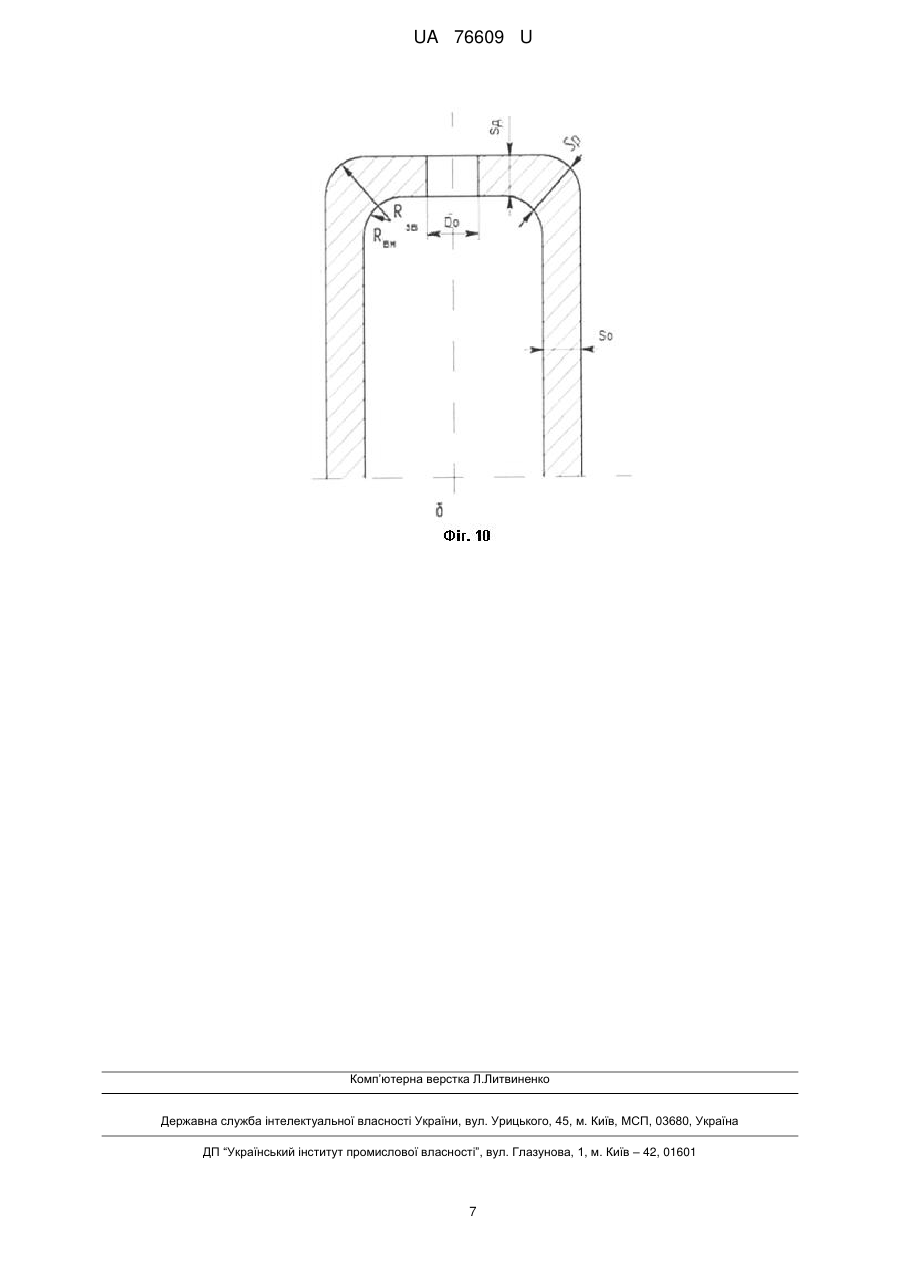

Реферат: UA 76609 U UA 76609 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі техніки, а саме до технології обробки металів тиском і може бути використана для виготовлення виробів оболонкової форми, наприклад балонів, з трубчастих заготівок обкаткою. Відомо, що для формоутворення деталей з труб методом обкатки використовують різноманітний спеціальний інструмент. Відомий спосіб виготовлення зварних виробів, при якому закатку кінця труби виконують елементом виробу [А. с СРСР № 863102 кл. В21D 51/24, опубл. 15. 09.81, бюл. № 34]. Відомий також, вибраний як прототип, спосіб виготовлення циліндричних виробів з дном, при якому торці трубчастих заготівок, що обертаються, притискають один до одного та зближують в напрямку їх поздовжньої осі, при цьому відбувається одночасне деформування двох виробів без використання спеціалізованого деформуючого інструменту, а саме видавлювання задирок в зовнішню і внутрішню сторони виробу, задирки, видавлені в зовнішню сторону, видаляють окремою технологічною операцією [акцептована заявка № 51-39194, Японія, МК В21D 41/04, опубл. 26.10.76]. Загальними суттєвими ознаками відомого способу й того, що заявляється, є встановлення труб у патрони верстату, нагрівання кінців труб за рахунок сили тертя, деформація шляхом зближення у напрямку перпендикулярному осям труб та їх взаємному переміщенні в осьовому напрямку. Проте, відомий спосіб має ряд недоліків: - вироби з дном отримують при "розшаруванні" притиснених один до одного торців труб на зовнішні та внутрішні задирки, при цьому окалина з заготівок вдавлюється в середину задирок, утворюючи в них тріщини та раковини. Днище отримуємо неякісне, неміцне, негерметичне; - необхідна додаткова технологічна операція з видалення зовнішніх задирок, що збільшує трудомісткість виготовлення виробу, маса їх значна й приблизно дорівнює масі металу, що створює днище; - в способі виготовлення циліндричних виробів, що розглядається, зона контактного тиску не є локальною, вона охоплює всю площину притиснених один до одного торців труб, за рахунок чого деформування труб вимагає великих осьових навантажень і обладнання великих потужностей, що робить процес енергоємним; - спосіб, що розглядається, дозволяє отримати лише плоскі днища; вироби іншої конфігурації цим способом не отримуються, тобто технологічні можливості процесу обмежені. В основу корисної моделі поставлена задача удосконалення відомого способу, шляхом забезпечення точності розмірів і форми за рахунок лінійного контакту труб, що деформуються в процесі їх взаємної обкатки, а також розширення технологічних можливостей процесу шляхом виготовлення виробів з різним профілем днищ при взаємному зближенні труб, в напрямку перпендикулярному їх осям та взаємному переміщенні труб в осьовому напрямку; при цьому температуру нагрівання кінців труб в зоні деформування регулюють шляхом попереднього нагрівання кінцевих ділянок труб та їх додаткового нагрівання в процесі обкатки за допомогою індуктора еліптичної форми, охоплюючого заготівки. Поставлена задача вирішується за рахунок того, що температуру нагрівання кінців труб в зоні деформування регулюють шляхом попереднього нагрівання кінцевих ділянок труб та їх додаткового нагрівання в процесі обкатки за допомогою охоплюючого заготівки індуктора еліптичної форми. Запропонований спосіб формування кінців труб забезпечує підвищення якості виробів шляхом забезпечення точності розмірів і форми за рахунок лінійного контакту ділянок, що деформуються в процесі формування. Зниження металоємності та підвищення продуктивності досягається за рахунок того, що в запропонованому способі відсутня додаткова технологічна операція з видалення зовнішніх задирок та відсутні відходи металу в вигляді стружки. Труби перед деформуванням встановлюють зі зміщенням їх осей та перекриттям їх кінцевих ділянок, а нагрівання і деформування кінцевих ділянок труб здійснюється при взаємному зближенні труб за один прохід в напрямку перпендикулярному їх поздовжнім осям при їх одночасному обертанні, при цьому температуру нагрівання кінців труб в зоні деформування регулюють за допомогою індуктора еліптичної форми. Індуктор охоплює обидві заготівки, деформування виконують в середині індуктора, що розширює технологічні можливості процесу за рахунок регулювання температури в зоні деформації перед обкаткою. Розширюються технологічні можливості запропонованого способу обкатки також шляхом забезпечення виготовлення виробів з різноманітним профілем днища за рахунок того, що в процесі взаємного зближення труб в напрямку, перпендикулярному їх осям, здійснюють переміщення труб одної відносно іншої в осьовому напрямку. 1 UA 76609 U 5 10 15 20 25 30 35 40 45 50 55 60 При різному відносному розміщенні заготівок у просторі з'являється можливість отримання різноманітних форм конусів, днищ і пережимів, розміри та конфігурація котрих знаходиться в прямій та жорсткій залежності від взаємного розміщення труб, що обкатуються та від параметрів обкатки (частоти та напрямку обертання заготівок, величини поперечної подачі супорта, температури зони деформації та ін.). Суть пропонованої корисної моделі пояснюється кресленнями, на яких зображено: фіг. 1 - загальний вигляд установки для здійснення запропонованого способу отримання виробів оболонкової форми з трубчастих заготівок обкаткою; фіг. 2 - вихідне положення заготівок перед формуванням при обкатці плоских днищ (індуктор не представлений); фіг. 3 - перший етап взаємного деформування заготівок при обкатці плоских днищ при зближенні; фіг. 4 - етап формування торцевих площин днищ при обкатці плоских днищ; фіг. 5 - вихідне положення заготівок при отриманні двох конусів на кінцях трубчастих заготівок запропонованим способом; фіг. 6 - перший етап взаємного деформування заготівок при отриманні двох конусів на кінцях трубчастих заготівок, при зближенні; фіг. 7 - етап формування двох конусів на кінцях трубчастих заготівок; фіг. 8 - показаний варіант одночасного нагріву двох заготівок, що охоплені індуктором еліптичної форми; фіг. 9 - показаний перетин плоского герметичного днища; фіг. 10 - показаний перетин плоского негерметичного днища. Запропонований спосіб здійснюється наступним чином. Трубчасті заготівки 1 і 2 затискають в самоцентруючих кулачкових патронах 3 і 4 верстата. Патрон 3 є основним патроном верстата, а 4 - патрон пристрою 5 для обертання заготівки 2. Пристрій 5 розташований на супорті 6 верстата (див. фіг. 1). Індуктор 7 встановлюють в робоче положення, при якому він симетрично охоплює обидві заготівки. Рухом супорта 6 переміщують в поздовжньому напрямку заготівку 2 і задають потрібну величину відносного осьового зміщення «к» кінців заготівок 1 і 2 в середині індуктора 7. Після встановлення необхідного вильоту заготівок супорт 6 стопорять в напрямку поздовжнього переміщення, після чого вмикають приводи обертання 8 і 9 заготівок. Вмикають систему живлення індуктора 7 і, одночасно, нагрівають під обкатку обидві заготівки, після чого при поперечній подачі супорта 6 здійснюють взаємне деформування заготівок 1 і 2 до заданої форми. Таким чином запропонований спосіб обкатки, що використовує переваги тангенціальної обкатки (можливість отримання виготовленого виробу за один прохід інструменту) і переваги способу деформування без інструменту (за заявкою № 51-39194), на верстатах токарної групи, обладнаних простим пристроєм, дозволяє підвищити ефективність обкатки при отриманні цілого ряду виробів різноманітного профілю: плоских герметичних і негерметичних днищ при відносному зближенні заготівок в радіальному напрямку; конусів при відносному радіальному зближенні й тангенціальному переміщенні заготівок; герметичних конусів, еліпсоїдних, сферичних, ступінчастих днищ при відносному радіальному зближенні та осьовому переміщенні заготівок по копіру. Приклад конкретного здійснення способу при виготовленні виробів з герметичними плоскими днищами. Дві трубчасті заготівки з сталі 20 ГОСТ 12820-80 діаметром 36 мм і товщиною стінки So=3 мм затискали в самоцентруючих кулачкових патронах верстату. Відстань від торця заготівок до кулачків 80 мм. Нагрівали заготівки безпосередньо на верстаті одновитковим індуктором, що має в поздовжньому перетині форму еліпса з розмірами за більшою віссю 3,5 діаметра відносно трубчастої заготівки, тобто 126 мм, за меншою віссю - 1,4 діаметра трубчастої заготівки, тобто 50 мм. Індуктор симетрично охоплював обидві заготівки, торці котрих були направлені назустріч один одному. Рухом супорта 6, на якому знаходився один з вищезгаданих патронів з зажатою заготівкою, встановлювали потрібне відносне зміщення "к" заготовок в середині індуктора, рівне 7 мм. Після чого супорт стопорили в напрямку поздовжнього переміщення і вмикали приводи обертання заготівок. Частота обертання заготівок була однакова і становила 310 об/хв. Обертались заготівки в одному напрямку. Потім вмикали систему живлення індуктора і з його допомогою здійснювали нагрівання обох кінців заготівок під обкатку до температури 1000 °C, після чого, не вимикаючи індуктор, поперечною подачею супорта їх зближували в радіальному напрямку, при цьому одночасно деформували кінці трубчастих заготівок (див. фіг. 2 - фіг. 4). Швидкість поперечної подачі супорта 4 мм/с, величина його ходу була рівною 78 мм. Після закінчення процесу обкатки індуктор вимикали, а готові вироби (обкатані до форми плоских 2 UA 76609 U 5 10 герметичних днищ), відводили один від одного. Отримання двох плоских герметичних днищ на кінцях труб, при їх взаємному деформуванні, на цьому закінчувалося. Параметри отриманих виробів: - внутрішній радіус скруглення днища Rвн=3,2 мм; - зовнішній радіус скруглення днища Rзв=6,7 мм; - товщина днища по осі виробу Sд=2,8 мм; - товщина днища на ділянці скруглення Sp=3,5 мм. Точність: при виготовленні двадцяти виробів розміри коливалися в межах: Rв н 3,20,,2 мм; 0 1 Rзв 6,7 0,,2 мм; 0 1 S д 2,8 0,,1 мм; 0 6 15 20 25 Sp 3,50,,1 мм. 0 5 Випробування на герметичність показали задовільне зварювання кромок днища. Приклад виготовлення виробів з негерметичними плоскими днищами: Виріб з негерметичними плоскими днищами (діаметр отвору в днищах 6 мм) на заготівках діаметром 36 мм з сталі 20, з товщиною стінки 3 мм, здійснювали в тій же послідовності, як і в отриманні герметичних днищ, з відмінністю в тому, що початкова температура нагріву заготівок 1100 °C, обкатку здійснювали при вимкненому індукторі, а відносне поздовжнє осьове зміщення "к" кінців заготівок у вихідному положенні складало 5 мм. Параметри отриманих виробів: - внутрішній радіус скруглення днища Rвн=3 мм; - зовнішній радіус скруглення днища Rзв=6,1 мм; - товщина днища по осі виробу Sд=3 мм; - товщина днища на ділянці скруглення Sp=3,1 мм. Точність: при виготовленні двадцяти виробів розміри коливалися в межах: Rв н 3,0 0,2 мм; 0,2 Rзв 6,10,,2 0 3 30 мм; Sд 3,0 0,,2 мм; 0 1 Sp 3,10,,1 мм; 0 3 35 40 45 Do 6 0,,6 мм. 0 8 В даному способі, виготовлення виробів з плоскими герметичними і негерметичними днищами, взаємне деформування заготівок виконували в середині індуктора, що дозволило розширити технологічні можливості процесу за рахунок регулювання температури в зоні деформування при обробці з ввімкнутим, вимкнутим і періодично ввімкненим індуктором. Таким чином спосіб формування кінців труб дозволяє без застосування спеціального формуючого інструменту за один прохід супорта виконати герметичні і негерметичні днища різноманітної форми, конуси з різним кутом конусності на кінцях трубчастих заготівок, розміри й конфігурація яких знаходяться у прямій залежності від взаємного розташування обкатувальних труб в просторі і від параметрів формування (частоти та напрямку обертання заготівок, температури нагріву осередку деформації, величини поперечної подачі супорта та ін.), що розширює технологічні можливості процесу і підвищує його економічність. Наведені приклади підтверджують досягнення технологічного результату при здійсненні заявленого способу. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 Спосіб формування кінців труб, при якому труби встановлюють в патрони верстата, нагрівають кінцеві ділянки за рахунок сили тертя при обертанні однієї труби відносно іншої та деформують ці ділянки шляхом зближення труб в напрямку, перпендикулярному їх осям, здійснюють переміщення труб однієї відносно іншої в осьовому напрямку, який відрізняється тим, що нагрівання і деформування кінцевих ділянок труб здійснюють при взаємному зближенні труб в 3 UA 76609 U напрямку, перпендикулярному осям труб при їх одночасному обертанні, при цьому температуру нагрівання кінців труб в зоні деформування регулюють за допомогою індуктора еліптичної форми, охоплюючого заготівки. 4 UA 76609 U 5 UA 76609 U 6 UA 76609 U Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of forming tube ends

Автори англійськоюAfanasieva Marharyta Anatoliivna, Luhovska Olena Anatoliivna, Mezhenska Anna Mykolaivna

Назва патенту російськоюСпособ формования концов труб

Автори російськоюАфанасьева Маргарита Анатольевна, Луговская Елена Анатольевна, Меженская Анна Николаевна

МПК / Мітки

МПК: B21D 41/00

Мітки: кінців, спосіб, труб, формування

Код посилання

<a href="https://ua.patents.su/9-76609-sposib-formuvannya-kinciv-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування кінців труб</a>

Попередній патент: Полімерний композиційний матеріал для остеосинтезу

Наступний патент: Теплова система

Випадковий патент: Установка для дослідження характеристик насосного обладнання для перекачування газорідинних сумішей