Спосіб приготування залізохромового каталізатора середньотемпературної конверсії оксиду вуглецю

Номер патенту: 81030

Опубліковано: 25.06.2013

Автори: Мороз Микола Олександрович, Гармаш Богдан Костянтинович, Лобойко Олексій Якович, Іващенко Марина Юріївна

Формула / Реферат

1. Спосіб приготування залізохромового каталізатора середньотемпературної конверсії оксиду вуглецю, що включає змішування водних розчинів сульфатів заліза, хрому і міді, осадження катіонів металів водним розчином карбонату натрію, старіння отриманої суспензії осадку в маточному розчині при підвищеній температурі та перемішуванні (хімічне старіння), з наступним охолодженням суспензії і відстоюванням осадку (фізичне старіння), відділення осадку від маточного розчину, промивання осадку від домішок промивною водою, сушіння, прожарювання та формування каталізаторної маси, який відрізняється тим, що старіння суспензії здійснюють в присутності додатково введеного коагулянта, причому хімічне старіння здійснюють при температурі 60-70 °C, промивання осадку від домішок здійснюють промивною водою з додатково введеною в неї поверхнево-активною речовиною природного або синтетичного походження, а сушіння та прожарювання каталізаторної маси здійснюють в наступному температурному режимі: підйом температури від 50 до 350 °C в годину і витримкою 2-3 години при температурі 350 °C.

2. Спосіб за п. 1, який відрізняється тим, що як коагулянти використовують електроліти: сульфати алюмінію, магнію або їх хлориди, або нітрат алюмінію, в кількості 0,05-0,4 ммоль/л суспензії, краще - сульфат алюмінію в кількості 0,1-0,2 ммоль/л суспензії, як поверхнево-активні речовини природного або синтетичного походження використовують карбоксиметилцелюлозу або полівініловий спирт у кількості 0,5-2,5 мас. %.

3. Спосіб за п. 1, який відрізняється тим, що як вихідну сировину - водний розчин сульфату заліза, використовують водний розчин сульфату заліза, виготовлений з сульфату заліза - відходу виробництва титанових білил, у вихідну суміш сульфатів заліза, хрому та міді додають сульфат калію або його водний розчин з розрахунку вмісту калію в готовому каталізаторі в кількості 0,5-1,5мас. % в перерахунок на окис калію.

Текст

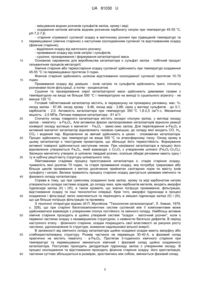

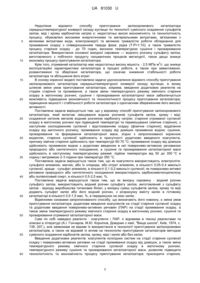

Реферат: Спосіб приготування залізохромового каталізатора належить до виробництва каталізаторів для парової конверсії оксиду вуглецю в процесах отримання водню з природного газу, азотоводневої суміші або інших газів, до складу яких входить водень. UA 81030 U (12) UA 81030 U UA 81030 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до виробництва каталізаторів для парової конверсії оксиду вуглецю (СО) в процесах отримання водню з природного газу, азотоводневої суміші або інших газів, до складу яких входить водень. Каталізатори на основі залізохромових сполук з різними промоторами міді, калію та інших або без них широко використовують на першому ступені - середньотемпературної (350-500 °C) конверсії оксиду вуглецю, а на другому ступені - низькотемпературної (190-300 °C) конверсії оксиду вуглецю використовують контакти, які містять в своєму складі оксиди міді, алюмінію, цинку і хрому. Реакція парової конверсії СО екзотермічна, глибина перетворення визначається термодинамічною рівновагою, яка однозначно зв'язана з температурою газової суміші на виході з шару каталізатора адіабатичного реактора. Зниження температури на вході каталізатора забезпечує зниження температури газового потоку на виході з реактора і, як наслідок, збільшується глибина перетворення CO. Залізохромові каталізатори повинні мати ряд наступних властивостей: високу активність, міцність, розвинену поверхню, стійкість до дії отрут та високих температур. Активність каталізатора визначається технологічними параметрами процесу конверсії, а також залежить від хімічного і фазового складу каталізатора, який обумовлений способом та умовами його приготування. Крім складу важливим показником для високої активності каталізатора є його адсорбційна властивість, яка тісно зв'язана з станом поверхні каталізатора. Задача отримання активного каталізатора полягає в тому, щоб фізична структура загальної поверхні хімічно активних речовин, які входять до складу каталізатора, мала як високу дисперсність, так і пористість, що буде означати збільшення внутрішньої поверхні, і, як наслідок, збільшення адсорбційних властивостей каталізатора. Для залізохромового каталізатора ця задача може бути вирішена шляхом отримання сполук заліза та їх суміші з хромовими, які володіли б найбільш тонкою пористою структурою та мали б найбільш низьку температуру розкладання в процесі прожарювання, що дозволило б отримувати найбільш дисперсну і активну структуру оксиду заліза. До таких сполук належать суміші з карбонатів заліза і хрому (И.М. Демиденко. Катализаторы и процессы с их применением в азотной промышленности, под ред. Н.А. Янковского. Горловка: КП "Горловская типография", 1998, с. 198). Відомий спосіб приготування залізохромового каталізатора середньотемпературної конверсії оксиду вуглецю шляхом змішування водних розчинів сульфатів заліза і титану. В отриману суміш розчинів додають карбонат амонію до рН 7. Осадок карбонатів заліза і титану фільтрують, промивають, просушують, прожарюють при температурі 450 °C. Суху суміш оксидів заліза і титану змішують з хромовим ангідридом та їдким калієм в присутності води. Отриману пасту формують в гранули, які також сушать та прожарюють при температурі 400-450 °C. Готовий каталізатор містить, мас. %: Сr2О3-5,0-15,0; К2О - 0,3-1,0, ТіО2-0,6-3,0; оксид заліза залишок. Діоксид титану міститься в каталізаторі в масовому співвідношенні до оксиду калію, в перерахунок на елементи 1-5:1. В такому співвідношенні до оксиду калію діоксид титану забезпечує стабільність каталізатора до температурних та механічних навантажень. Активність 3 каталізатора по константі швидкості реакції при температурі 350-300 °C складає 2,0-2,2 см /г.с. Для приготування водного розчину сульфатів заліза і титану використовують семиводний сульфат заліза - відхід виробництва титанових білил (SU 1482721, B01J 23/86, С01В 3/16, опубл. 30.05.89, приклад 6). Недоліком способу приготування каталізатора є те, що технологія його приготування методом змішування сухих оксидів заліза, титану, хромового ангідриду та їдкого калію не забезпечує достатньо повної взаємодії компонентів каталітичної системи. А осаджувач іонів заліза і титану - карбонат амонію не сприяє отриманню достатньо розвинутої структури каталізатора. Крім того, технологія приготування каталізатора недостатньо економічна, тому що потребує підвищених витрат енергії на сушіння та прожарювання при температурі 400-450 °C спочатку осадку оксидів заліза і титану, а потім - готових гранул, отриманих після змішування прожарених оксидів заліза і титану з хромовим ангідридом і їдким калієм. Найбільш близьким за технічною суттю та результату, що досягається, до запропонованої корисної моделі є спосіб приготування залізохромового каталізатора середньотемпературної конверсії оксиду вуглецю по технології сумісного осадження сульфатів заліза, міді і хрому карбонатом натрію, тому що технологія сумісного осадження дозволяє отримати каталітичну систему з більш повною взаємодією компонентів, ніж при змішуванні сухих оксидів, що означає отримання найбільш дисперсної та активної структури оксиду заліза. (UA Патент 40867, опубл. 15.08.2001). Відомий спосіб приготування залізохромового каталізатора включає наступні стадії: 1 UA 81030 U 5 10 15 20 25 30 35 40 45 50 55 60 - змішування водних розчинів сульфатів заліза, хрому і міді; - осадження катіонів металів водним розчином карбонату натрію при температурі 45-55 °C, рН 7,2-7,8; - старіння отриманої суспензії осадку в маточному розчині при підвищеній температурі та перемішуванні (хімічне старіння) з наступним охолодженням суспензії та відстоюванням осадку (фізичне старіння); - відділення осадку від маточного розчину; - промивання осадку від іонів натрію і сульфатів; - сушіння, прожарювання і формування каталізаторної маси. Основною сировиною для виробництва каталізатора є сульфат заліза - побічний продукт гальванічних процесів металургії. Хімічне старіння або термостаріння осадку суспензії здійснюють при температурі осадження 45-55 °C та перемішуванні протягом 3 годин. Фізичне старіння здійснюють шляхом відстоювання охолодженої суспензії протягом 10-70 годин. Промивання осадку від домішок - іонів натрію та сульфатів здійснюють тричі, спочатку розчинами після фільтрації, а потім - конденсатом. Сушіння та прожарювання сирої каталізаторної маси здійснюють димовими газами з температурою на вході не більше 550 °C і температурою на виході із сушильного агрегату - не менше 120 °C. Готовий таблетований каталізатор містить, в перерахунку на прожарену речовину, мас. %: оксид заліза - 87,46; оксид хрому - 9,46, оксид міді - 2,88; сірка у вигляді сульфатів - до 0,1, 3 карбонатів - 2,0. Активність каталізатора при температурі 350 °C 1,8-2,5 см /г.с. Механічна 2 міцність - 2,5 МПа. Питома поверхня каталізатора - 61 м /г. Спочатку склад товарного каталізатора містить оксидні сполуки заліза, у вигляді оксиду заліза - гематиту - a-Fe2O3. Але активною фазою залізохромових каталізаторів відносно реакції конверсії оксиду вуглецю є магнетит - Fe3O4 - закис-окис заліза. Для перетворення а-Fе2О3 в активний магнетит каталізатор відновлюють газовою сумішшю, до складу якої входить CO, Н 2, СО2 і водяний пар. Відновлення за звичай здійснюють в цехах - споживачах каталізатора. Процес здійснюють при температурі не вище 500 °C та атмосферному тиску. Оксид хрому в цьому каталізаторі є текстурним промотором, що збільшує його термостійкість. Формування активної поверхні здійснюється наступним чином. При нагріванні каталізатора в процесі його відновлення утворюється Fe3O4, який взаємодіє з Сr2О3 з утворенням шпінелі (Fe3O4·Сr2О3). Залишок магнетиту утворює зі шпінелю твердий розчин, оскільки обидві речовини мають одну і ту ж кубічну решітчасту структуру шпінельного типу. Лімітованими стадіями процесу приготування каталізатора є: стадія старіння осадку, тривалість якої досягає 70 годин, та стадія промивання осадку, яка потребує триразових або більше циклів промивання з метою досягнення прийнятих санітарних норм по вмісту іонів сульфату і натрію. Велика тривалість процесу старіння осадку диктується умовами хімічного та фазового складу каталізатора. Справа в тому, що при сумісному осадженні іонів заліза, хрому та міді карбонатом натрію утворюються складні системи осадків, до складу яких, крім карбонатів металів, входять аморфні гідроксиди заліза (II) і (III), а також хромати, що значно погіршує промивання, фільтрацію, відстоювання осадку та інші технологічні операції. Крім того, аморфні гідроксиди в процесі осадження і фільтрації легко окислюються та переходять в змішані гідроксиди заліза (II) і (III), що ще більше погіршує фільтрацію та промивку. З технічної літератури відомо (И.П. Мухлѐнов. "Технология катализаторов", Л. Химия, 1979, с. 328), що при старінні багатокомпонентних систем суспензій між її компонентами може здійснюватися взаємодія з утворенням сполук постійного та змінного складу. Найбільш активне хімічне старіння проходить в щойно утвореній системі "осадок - маточний розчин", коли є первинні частинки осадку з незавершеною структурою, з наявністю багатьох дефектів. В період наступного етапу - фізичного старіння, осадки покращують свої властивості за рахунок росту частинок, удосконалення їх структури, зниження надлишкової вільної енергії. В залежності від хімічного складу каталізатора щойно осаджені осадки мають аморфну або слабокристалізовану структуру. Розмір частинок не перевищує 30-40 А, а фазовий склад практично не містить гематиту - a-Fe2O3. Протягом 3-годинного хімічного старіння при температурі та перемішуванні змінюється хімічний і фазовий склад щойно осадженого каталізатора. Поступово проходить дегідратація гідроксиду заліза з утворенням оксиду. В процесі охолодження та відстоювання проходить фізичне старіння осадку: його кристалізація, частинки суттєво збільшуються в розмірах, зростаючись між собою, змінюється фазовий склад. 2 UA 81030 U 5 10 15 20 25 30 35 40 45 50 55 60 Недоліком відомого способу приготування залізохромового каталізатора середньотемпературної конверсії оксиду вуглецю по технології сумісного осадження сульфатів заліза, міді і хрому карбонатом натрію є: недостатньо високі економічність та технологічність процесу, обумовлені високими енергетичними та матеріальними витратами, зв'язаними з великими витратами води, електроенергії та великою тривалістю роботи обладнання для промивання осадку з співвідношенням тверда фаза: рідка (Т:Р=1:10); а також тривалістю процесу старіння осадку - до 70 годин, високою температурою сушіння і прожарювання каталізатора. Використання основної вихідної сировини — водного розчину сульфату заліза, виготовленого з побічного продукту гальванічних процесів металургії, також дещо знижує економіку процесу приготування каталізатора. 2 Крім того, отриманий каталізатор має недостатньо високу міцність - 2,5 МПа м /г, що знижує експлуатаційні характеристики каталізатора в процесі роботи, а також при завантаженні, розвантаженні та зберіганні каталізатора, що означає зниження стабільності роботи каталізатора та збільшення його втрат. В основу корисної моделі поставлена задача удосконалення відомого способу приготування залізохромового каталізатора середньотемпературної конверсії оксиду вуглецю, в якому шляхом зміни умов приготування каталізатора, зокрема, введення додаткових реагентів на стадіях старіння та промивання, а також зміни температурного режиму хімічного старіння осадку в маточному розчині, сушіння і прожарювання каталізаторної маси забезпечується можливість підвищення економічності та технологічності процесу приготування каталізатора; підвищення міцності і стабільності роботи каталізатора з одночасним збереженням його високої активності. Поставлена задача вирішується тим, що у відомому способі приготування залізохромового каталізатора, який включає змішування водних розчинів сульфатів заліза, хрому і міді; осадження катіонів металів водним розчином карбонату натрію; старіння отриманої суспензії осадку в маточному розчині при підвищеній температурі та перемішуванні (хімічне старіння), з наступним охолодженням суспензії і відстоюванням осадку (фізичне старіння); відділення осадку від маточного розчину; промивання осадку від домішок промивною водою; сушіння, прожарювання та формування каталізаторної маси, згідно з запропонованої корисною моделлю, старіння суспензії здійснюють в присутності додатково введеного коагулянта, причому хімічне старіння здійснюють при температурі 60-70 °C; промивання осадку від домішок здійснюють промивною водою з додатково введеною в неї поверхнево-активною речовиною природного або синтетичного походження, а сушіння та прожарювання каталізаторної маси здійснюють в наступному температурному режимі: підйом температури від 50 до 350 °C в годину і витримкою 2-3 години при температурі 350 °C. Поставлена задача вирішується також тим, що як коагулянти використовують електроліти: сульфати алюмінію, магнію, або їх хлориди, або нітрат алюмінію, в кількості 0,05-0,4 ммоль/л суспензії, краще - сульфат алюмінію, в кількості 0,1-0,2 ммоль/л суспензії; як поверхнево-активні речовини природного або синтетичного походження використовують карбоксиметилцелюлозу або полівініловий спирт, в кількості 0,5-2,5 мас. %. Поставлена задача вирішується також тим, що як вихідну сировину - водний розчин сульфату заліза, використовують водний розчин сульфату заліза, виготовлений з сульфату заліза - відходу виробництва титанових білил; у вихідну суміш сульфатів заліза, хрому та міді додають сульфат калію або його водний розчин, з розрахунку вмісту калію в готовому каталізаторі в кількості 0,5-1,5 мас. %, в перерахунок на окис калію. Відмінними ознаками запропонованого способу, що визначають його новизну, є зміна умов приготування каталізатора: додаткове введення коагулянтів на стадії старіння суспензії осадку та додаткове введення поверхнево-активних речовин (ПАР) на стадії промивання осадку, а також зміна температурного режиму хімічного старіння осадку в маточному розчині, сушіння та прожарювання отриманої каталізаторної маси. Самі по собі наведені реагенти - коагулянти і ПАР, є відомими в техніці реагентами та описані в літературі (А.І. Гончаров, М.Ю. Корнілов, Довідник з хімії, "Вища школа", Київ, 1974, с. 139, 207,), але заявникам не відоме їх використання в технології приготування залізохромових каталізаторів, а також не відомий їх вплив на технологію приготування каталізаторів методом сумісного осадження карбонатів заліза, хрому, міді і калію або без калію. Введення додаткових реагентів: коагулянтів колоїдних систем на стадії старіння суспензії осадку і поверхнево-активних речовин на стадії промивання осадку від домішок, а також зміна температурного режиму хімічного старіння суспензії осадку в маточному розчині, температурного режиму сушіння та прожарювання каталізаторної маси, дозволяє підвищити технологічність та економічність процесу приготування каталізатора: прискорити старіння, 3 UA 81030 U 5 10 15 20 25 30 35 40 45 50 55 покращити фільтрацію та промивку осадку, знизити енергетичні і матеріальні затрати, зв'язані з високою температурою сушіння та прожарювання каталізатора, підвищеними витратами води, електроенергії і часу роботи обладнання для багаторазового промивання осадку, а також підвищити міцність каталізатора та стабільність його роботи з одночасним збереженням його високої активності. Запропонований спосіб дозволяє: - скоротити тривалість процесу старіння осадку в 2-2,5 рази: з 10-70 годин до 5-24 годин або за лабораторними зразками більше, ніж в 3-4 рази: таблиця № 1, зразок 1 - без коагулянта, зразок 3 - з коагулянтом - сульфатом алюмінію; - знизити витрати промивної води на 30-40 мас. %; - підвищити якість промивання осадку за вмістом іонів натрію та сірки, в мас. %, в перерахунок на оксиди: Na2O та SO3, відповідно: іонів натрію - з 0,3 до 0,010-0,012 мас. %, тобто більше, ніж в 20 разів (таблиця № 2, зразки: 1 - без ПАР і 3-4,9-11 з ПАР); сірки - з 0,4 до 0,12-0,013 мас. %, тобто в 3-30 разів (таблиця № 2, зразок 1-без ПАР, зразки 3-6,9-11 - з ПАР); - збільшити механічну міцність та питому поверхню каталізатора, відповідно: міцність - з 2,5 2 МПа до 3,1-3,8 МПа, питому поверхню - з 54-61 до 95-111 м /г; - підвищити стабільність роботи каталізатора відносно температурних та механічних навантажень; 3 - зберегти високу активність каталізатора - в межах 2,1-2,2 см /г.с. по константі швидкості реакції. Використання основної вихідної сировини - сульфату заліза у вигляді відходу виробництва титанових білил також сприяє підвищенню економічності процесу приготування каталізатора. Проведені заявниками аналітичні дослідження сульфату заліза - відходу виробництва титанових білил Сумського ВО "Хімпром" привели до висновку, що семиводний сульфат заліза відхід виробництва титанових білил може бути використаний як сировина для виробництва каталізатора конверсії оксиду вуглецю методом сумісного осадження вихідних компонентів. Аналіз хімічного складу сумського сульфату заліза і приготовлених на його основі зразків каталізатора на наявність мікродомішок компонентів в мас. %: сполук натрію - 0,08, калію - 0,4, міді - 0,007, титану - 0,12, магнію - 0,09 та кальцію - 0,003, які можуть впливати на властивості і характеристики каталізатора, показав, що сполуки міді, магнію, кальцію і калію, присутні в каталітичній масі, виконують роль промоторів, позитивно впливають на швидкість процесу конверсії оксиду вуглецю водяним паром. Калій і натрій позитивно впливають на формування кристалічної решітки каталізатора. Домішок оксиду титану, присутній в сульфаті заліза в дещо більшій кількості, частково вимивається в процесі приготування каталізатора. Його присутність не впливає на активність каталізатора, але впливає на тривалість осадження сульфату заліза. В разі приготування каталізатора з додатковим введенням сульфату калію в суміш сульфатів заліза, хрому та міді, встановлено, що калій позитивно впливає на формування структури і фазовий склад каталізатора, збільшує основність заліза, утворення та розмір кристалів a-Fe2O3, збільшує поверхню і суттєво прискорює процес відновлення каталізатора, що позитивно впливає на швидкість процесу конверсії оксиду вуглецю водяним паром. Технічний результат запропонованого способу приготування залізохромового каталізатора підвищення економічності і технологічності процесу приготування каталізатора, підвищення міцності і стабільності роботи готового каталізатора при збереженні його високої активності. Запропонований спосіб приготування каталізатора включає наступні стадії: - змішування водних розчинів сульфатів заліза, хрому і міді; - осадження катіонів металів водним розчином карбонату натрію при температурі 45-55 °C, рН 7,2-7,8; - введення коагулянта при перемішуванні щойно отриманої суспензії; - старіння отриманої суспензії осадку в маточному розчині при температурі 60-70 °C та перемішуванні (хімічне старіння) протягом 2-3-х годин, з наступним охолодженням суспензії до температури 30-35 °C та відстоюванням осадку протягом 5-24 годин (фізичне старіння); - відділення осадку від маточного розчину; - промивання осадку від іонів натрію і сульфатів водою з додатково введеними в неї поверхнево-активними речовинами; - сушіння, прожарювання і формування каталізаторної маси при наступному температурному режимі сушіння і прожарювання: підйом температури від 50 до 350 °C в годину та витримкою 2-3 години при температурі 350 °C. 4 UA 81030 U 5 10 15 20 25 30 35 40 45 50 55 60 В разі приготування залізохромового каталізатора з калієм у вихідну суміш сульфатів заліза, хрому та міді додатково вводять сульфат калію. Для підбору та вивчення відомих з технічної літератури коагулянтів і поверхнево-активних речовин заявниками проведені дослідження впливу декількох видів коагулянтів і поверхневоактивних речовин на процеси старіння та промивання осадку карбонатів заліза, хрому і міді, отриманих сумісним осадженням з розчину сульфатів металів карбонатом натрію. Вибір коагулянтів був оснований на аналізі патентної літератури, де є відомості про використання сульфатів алюмінію і марганцю як текстурних промоторів на стадії осадження сульфатів заліза, алюмінію або марганцю карбонатом натрію в процесі приготування залізохромового каталізатора методом змішування сухих оксидів заліза, алюмінію або марганцю з хромовим ангідридом (Патент RU № 2275963, С2, опубл. 10.05.2006, бюл. № 13, приклади 3, 8). Як коагулянти були досліджені електроліти: сульфати, нітрати і хлориди алюмінію, сульфати і хлориди магнію. Дослідження проводили наступним чином: відмірену кількість електроліту, вплив якого вивчали, додавали до суспензії осадку безпосередньо після осадження з тим, щоб забезпечити повне змішування з суспензією. Далі заміряли швидкість розшарування осадку від маточного розчину, об'єм твердої фази, а також час, за який проходило повне розшарування. Експериментально доведено, що введення коагулянтів необхідно здійснювати у щойно осаджену суспензію осадку при її перемішуванні, далі отриману суміш піддавати старінню та відстоюванню до повного розшарування осадку з маточним розчином. Дослідження проводили з різною кількістю електролітів (таблиця 1, зразок 1 - без електроліту, для порівняння результатів, зразки 2-11 - з електролітами). Мінімальну кількість, що викликала осадження осадку при вибраних умовах, приймали за межову концентрацію електроліту. Найбільш позитивний результат був отриманий з сульфатом алюмінію при його введенні у вигляді 50-ти процентного розчину (зразок 3). Оптимальна кількість сульфату алюмінію - 0,1ммоль/л суспензії. В більшості випадків концентрація електроліту, необхідна для швидкої коагуляції, надзвичайно мала. Але коагулююча дія різних електролітів сильно відрізняється одна від одної. Зміна валентності протиіона електроліту дуже впливає на осадження, причому межова концентрація значно зменшується зі збільшенням валентності протиіона. Результати цих досліджень наведені в таблиці 1. Як ПАР досліджені: карбоксиметилцелюлоза (КМЦ) і полівініловий спирт (ПВС). Для експериментів використовували осадки після їх відділення від маточного розчину. Промивку водою з ПАР здійснювали в співвідношенні Т:Ж=1:5. Промиті осадки сушили та прожарювали при запропонованих умовах, а потім в них визначали вміст домішок. Карбоксиметилцелюлозу заздалегідь замочували у воді для набухання. Результати досліджень наведені в таблиці 2 (зразок 1 - без ПАВ - для порівняння, зразки 2-6 - з КМЦ, 7-10 - з ПВС). Запропонований спосіб приготування каталізатора пояснюється конкретними прикладами здійснення способу приготування каталізатора. Приклад № 1. Попередньо приготовлені водні розчини сульфатів заліза, хрому і міді зливають в апарат з мішалкою та змішують. Готовий розчин суміші сульфатів містить сульфати заліза, хрому та міді, в перерахунок на оксиди, в г/л, відповідно: 86,0; 9,0; і 3,1. Як водний розчин сульфату заліза використовують водний розчин сульфату заліза, приготовлений з сульфату заліза - відходу виробництва титанових білил. Водний розчин карбонату натрію готують з концентрацією 12 мас. %. В реактор-осаджувач вливають конденсат, рН якого при перемішуванні доводять карбонатом натрію до 7,5. Далі одночасно з перемішуванням вливають готовий трикомпонентний розчин сульфатів металів і водний розчин карбонату натрію. Процес осадження ведуть при температурі 45-55 °C, рН 7,2-7,8. Після осадження в отриману суспензію осадку в маточному розчині при перемішуванні вводять 50 % водний розчин коагулянта - сульфату алюмінію з розрахунку його вмісту в суспензії осадку в кількості 0,1 ммоль/л, і далі проводять старіння осадку: спочатку - хімічне при температурі 60-70 °C та перемішуванні протягом 3 годин, далі суспензію осадку в маточному розчині охолоджують до температури 30-35 °C та відстоюють без перемішування протягом 5-20 годин до повного розшарування осадку з маточним розчином (фізичне старіння). Отриманий осадок карбонатів заліза, хрому і міді відокремлюють декантацією, а потім фільтрують. Далі осадок двічі промивають водою, з вмістом ПАР - карбоксиметилцелюлози (1,0 мас. %) при співвідношенні Т:Р=1:6-1:7. Промитий осадок сушать і прожарюють при наступному температурному режимі: підйом температури від 50 до 350 °C в годину та витримкою 2-3 години при температурі 350 °C. 5 UA 81030 U 5 10 15 Суху каталізаторну масу формують в таблетки розміром 5×5 мм. Готовий каталізатор має наступні характеристики: вміст хрому, міді, в перерахунку на оксиди, в мас. %, відповідно: 9,1; 2,9, залізо - залишок, міцність - 3,4 МПа, питома поверхня 2 3 111 м /г, активність по константі швидкості при температурі 350 °C-2,18 см /г.с, вміст домішок натрію, в перерахунку на окис натрію, в мас. % - 0,012; сірки, в перерахунку на SO3, мac. % 0,013. Приклад № 2 здійснюють так, як наведено в прикладі № 1, тільки до водного розчину вихідних сульфатів заліза, хрому та міді додають сульфат калію 3,2 г і змішують. Отриманий після змішування чотирикомпонентний водний розчин сульфатів заліза, хрому, міді та калію осаджують карбонатом натрію. Далі процес приготування здійснюють так, як наведено в прикладі № 1. Готовий каталізатор має наступні характеристики: вміст хрому, міді та калію, в перерахунку на оксиди, в мас. %, відповідно: 9,1; 2,9, 1,0, залізо - залишок, міцність - 3,6 МПа, питома 2 3 поверхня - 118 м /г, активність по константі швидкості при температурі 350 °C-2,18 см /г.с, вміст домішок натрію, в перерахунку на окис натрію, в мас. % - 0,012; сірки, в перерахунку на SO3, мac. % - 0,013. Таблиця 1 № зразка Найменування коагулянта 1 Без коагулянта 2 Al(NO3)3 3 Al2(SO4)3 4 MgSO4 5 MgCl2 6 АlСl3 Кількість коагулянта, ммоль/л Кількість суспензії, мл Кількість відстояного осадку, мл 0 0,05 0,1 0,2 0,3 0,4 0,05 0,1 0,2 0,3 0,4 0,05 0,1 0,2 0,3 0,4 0,05 0,1 0,2 0,3 0,4 0,05 0,1 0,2 0,3 0,4 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 77 67 55 53 53 52 63 48 48 49 48 61 60 59 59 59 64 62 61 52 51 63 50 49 49 49 6 Тривалість повного розшарування, хв. 87 25 17 17 16 16 22 15 15 15 15 43 43 42 42 42 40 40 40 40 39 23 17 16 16 16 UA 81030 U Таблиця 2 № зразка Вміст КМЦ у промивній воді, мас. % 1 2 3 4 5 6 7 8 9 10 11 0 0,5 1,0 1,5 2,0 2,5 0 0 0 0 0 Концентрація Na, в Концентрація S, в Вміст ПВС у перерахунку на Na2O перерахунку на SO3 в промивній воді, у каталізаторній каталізаторній масі, мас. % масі, мас. % мас. % 0 0,3 0,4 0 0,07 0,15 0 0,012 0,013 0 0,011 0,012 0 0,010 0,012 0 0,0093 0,011 0,5 0,1 0,27 1,0 0,09 0,091 1,5 0,053 0.074 2,0 0,04 0,03 2,5 0,04 0,02 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 1. Спосіб приготування залізохромового каталізатора середньотемпературної конверсії оксиду вуглецю, що включає змішування водних розчинів сульфатів заліза, хрому і міді, осадження катіонів металів водним розчином карбонату натрію, старіння отриманої суспензії осадку в маточному розчині при підвищеній температурі та перемішуванні (хімічне старіння), з наступним охолодженням суспензії і відстоюванням осадку (фізичне старіння), відділення осадку від маточного розчину, промивання осадку від домішок промивною водою, сушіння, прожарювання та формування каталізаторної маси, який відрізняється тим, що старіння суспензії здійснюють в присутності додатково введеного коагулянта, причому хімічне старіння здійснюють при температурі 60-70 °C, промивання осадку від домішок здійснюють промивною водою з додатково введеною в неї поверхнево-активною речовиною природного або синтетичного походження, а сушіння та прожарювання каталізаторної маси здійснюють в наступному температурному режимі: підйом температури від 50 до 350 °C в годину і витримкою 2-3 години при температурі 350 °C. 2. Спосіб за п. 1, який відрізняється тим, що як коагулянти використовують електроліти: сульфати алюмінію, магнію або їх хлориди, або нітрат алюмінію, в кількості 0,05-0,4 ммоль/л суспензії, краще - сульфат алюмінію в кількості 0,1-0,2 ммоль/л суспензії, як поверхнево-активні речовини природного або синтетичного походження використовують карбоксиметилцелюлозу або полівініловий спирт у кількості 0,5-2,5 мас. %. 3. Спосіб за п. 1, який відрізняється тим, що як вихідну сировину - водний розчин сульфату заліза, використовують водний розчин сульфату заліза, виготовлений з сульфату заліза відходу виробництва титанових білил, у вихідну суміш сульфатів заліза, хрому та міді додають сульфат калію або його водний розчин з розрахунку вмісту калію в готовому каталізаторі в кількості 0,5-1,5 мас. % в перерахунок на окис калію. Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП ―Український інститут промислової власності‖, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparing iron-chrome catalyst of medium temperature conversion of carbon monoxide

Автори англійськоюHarmash Bohdan Kostiantynovych, Loboiko Oleksii Yakovych, Moroz Mykola Oleksandrovych, Ivaschenko Maryna Yuriivna

Назва патенту російськоюСпособ приготовления железохромового катализатора среднетемпературной конверсии оксида углерода

Автори російськоюГармаш Богдан Константинович, Лобойко Алексей Яковлевич, Мороз Николай Александрович, Иващенко Марина Юрьевна

МПК / Мітки

МПК: B01J 23/86, B01J 23/885

Мітки: вуглецю, залізохромового, оксиду, приготування, спосіб, конверсії, каталізатора, середньотемпературної

Код посилання

<a href="https://ua.patents.su/9-81030-sposib-prigotuvannya-zalizokhromovogo-katalizatora-serednotemperaturno-konversi-oksidu-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб приготування залізохромового каталізатора середньотемпературної конверсії оксиду вуглецю</a>

Попередній патент: Індукційний електронагрівник

Наступний патент: Підігрівач газових та рідинних середовищ

Випадковий патент: П'єзоелектричний суматор