Пластиковий мішок для тонкоподрібнених порошків (варіанти) та спосіб його виготовлення і наповнення (варіанти)

Номер патенту: 94696

Опубліковано: 10.06.2011

Автори: Боджіа Джордж В., Іммордіно Сальваторе К., мол., Дойл Стенлі Б.

Формула / Реферат

1. Спосіб виготовлення і наповнення пластикового мішка, що включає такі етапи, на яких:

забезпечують принаймні одну пластикову плівку; створюють у плівці множину мікроотворів, виконаних лазером; формують із плівки мішок, що включає в себе принаймні одну стінку і дно; наповнюють мішок вмістом, що включає в себе продукт і повітря; скріплюють мішок; видаляють принаймні частину захопленого повітря в мішку через мікроотвори; і запечатують мікроотвори герметиком, вибраним виключно з плівкоутворюючої смоли, вибраної таким чином, щоб вона давала достатню міцність плівки для покриття мікроотворів та зберігання цілісності плівки, поки вона не затвердіє.

2. Спосіб за п. 1, що додатково включає етап затвердіння, на якому герметик після нанесення піддають впливу ультрафіолетового випромінювання.

3. Спосіб за п. 1, в якому етап створення мікроотворів включає нагрівання пакувального матеріалу в локалізованій ділянці для утворення мікроотворів.

4. Спосіб виготовлення і наповнення пластикового мішка, що включає такі етапи, на яких:

забезпечують мішок з мікроотворами, виконаними лазером; наповнюють мішок продуктом; видаляють принаймні частину захопленого повітря в мішку через мікроотвори; вибирають герметик, який стає твердим під дією ультрафіолетового випромінювання та дає достатню міцність плівки для покриття мікроотворів та зберігання цілісності плівки, поки вона не затвердіє; наносять на мікроотвори герметик, який стає твердим під дією ультрафіолетового випромінювання; і піддають герметик впливу ультрафіолетового випромінювання, при цьому зазначений герметик є єдиним покриттям зверху над зазначеними мікроотворами.

5. Спосіб за п. 4, в якому етап нанесення герметика також включає підготовку герметика, який стає твердим під дією ультрафіолетового випромінювання, перед його нанесенням.

6. Спосіб за п. 5, в якому етап підготовки включає додавання до герметика відповідної кількості фотоініціатора.

7. Спосіб за п. 5, в якому етап підготовки включає додавання до герметика відповідної кількості сенсибілізатора.

8. Спосіб за п. 4, в якому етап видалення частини захопленого повітря включає стиснення мішка і витіснення захопленого повітря через мікроотвори.

9. Мішок, який містить: дно, принаймні один бік, верх та множину мікроотворів, виконаних лазером, причому зазначені дно і верх скріплені; при цьому дно, принаймні один бік та верх сконфігуровані таким чином, щоб вміщати продукт і деяку кількість повітря, меншу, ніж та, яка була присутньою у мішку при скріпленні дна і верху; і герметик, який стає твердим під дією ультрафіолетового випромінювання, що запечатує зазначені мікроотвори, при цьому зазначений герметик є єдиним покриттям зверху над зазначеними мікроотворами.

10. Мішок за п. 9, в якому пакувальний матеріал містить пластикову плівку.

11. Мішок за п. 10, в якому пластик містить поліетилен.

12. Мішок за п. 9, який містить принаймні один з таких продуктів: цемент, гіпс або компаундна суміш.

13. Мішок за п. 9, в якому герметиком є смола, що стає твердою під дією ультрафіолетового випромінювання.

14. Мішок за п. 13, що також містить фотоініціатор.

15. Мішок за п. 9, в якому мікроотвори виконані лазером і мають розмір приблизно від 50 мкм до 150 мкм.

16. Мішок за п. 15, в якому мікроотвори мають розмір приблизно від 60 мкм до 100 мкм.

17. Мішок з мікроотворами, виконаними лазером, що містить: верх, дно; при цьому принаймні один елемент, вибраний з верху та дна, сконфігурований таким чином, щоб вміщати вміст мішка, що включає порошковий продукт і кількість повітря, меншу, ніж та, що була присутньою в мішку при скріпленні верху і дна, причому принаймні частина повітря, запечатаного всередині мішка, витіснена через мікроотвори; і герметик, що стає твердим під дією ультрафіолетового випромінювання, зверху над мікроотворами, що запечатує їх, при цьому зазначений герметик є єдиним покриттям зверху над зазначеними мікроотворами.

18. Мішок за п. 17, в якому герметик, який стає твердим під дією ультрафіолетового випромінювання, додатково містить фотоініціатор.

Текст

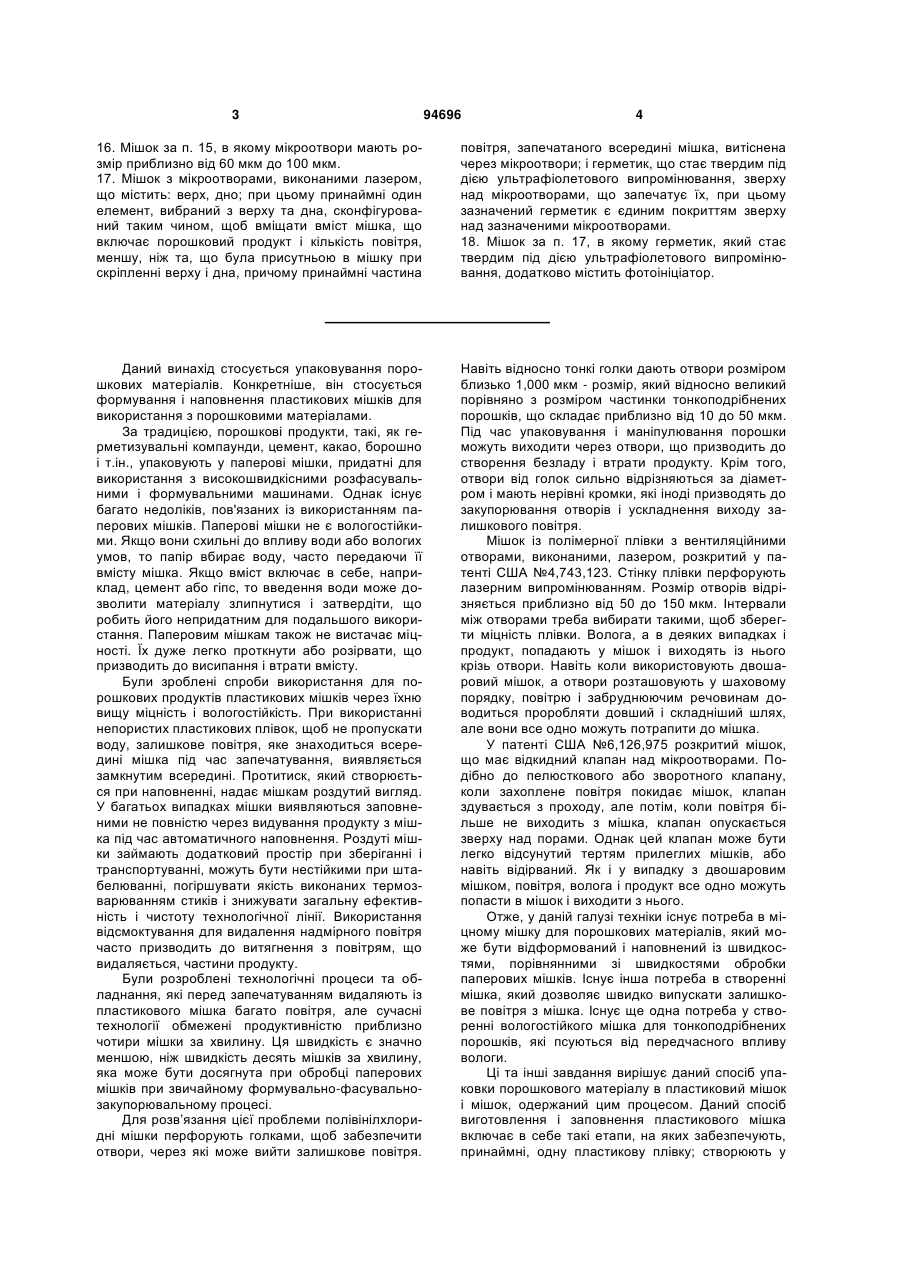

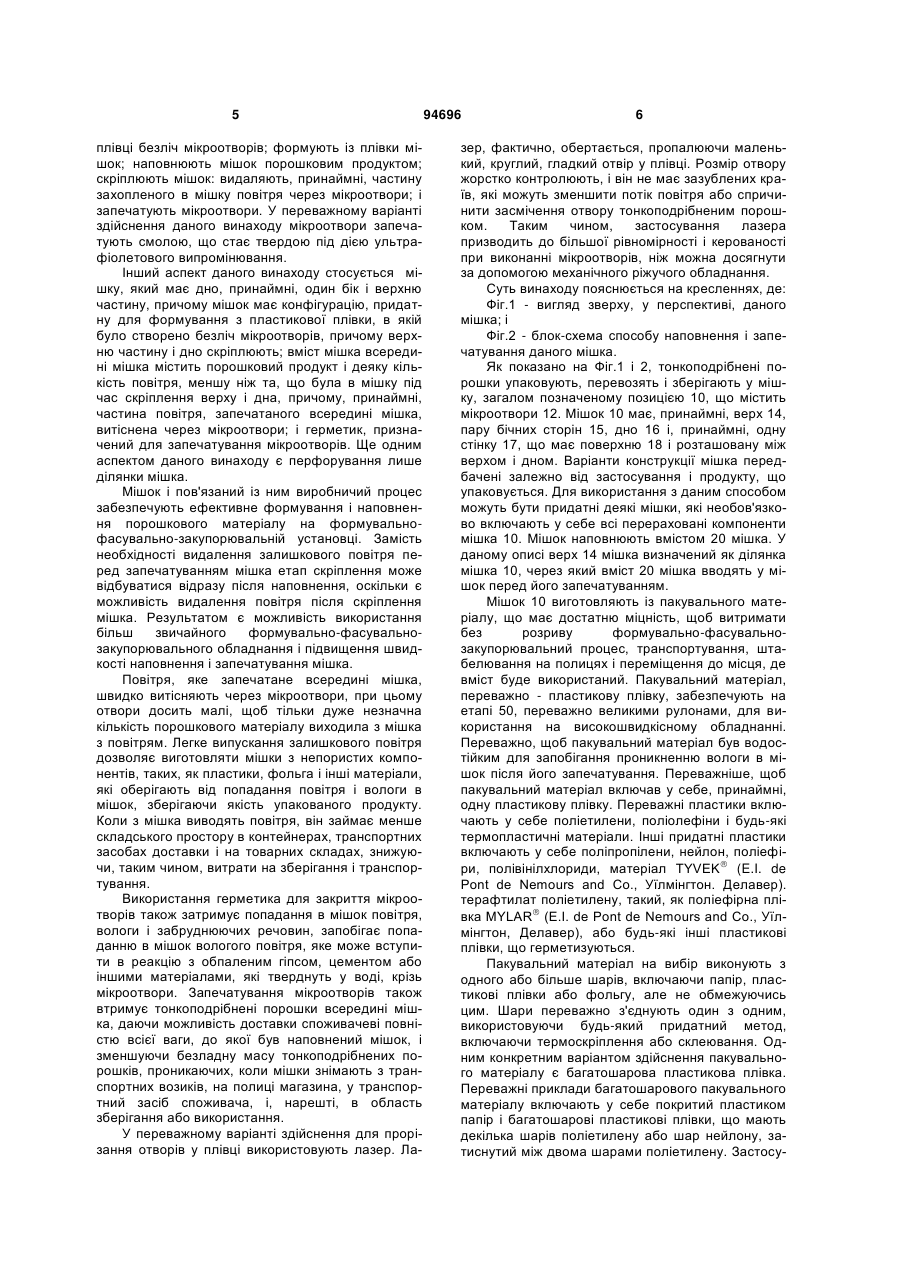

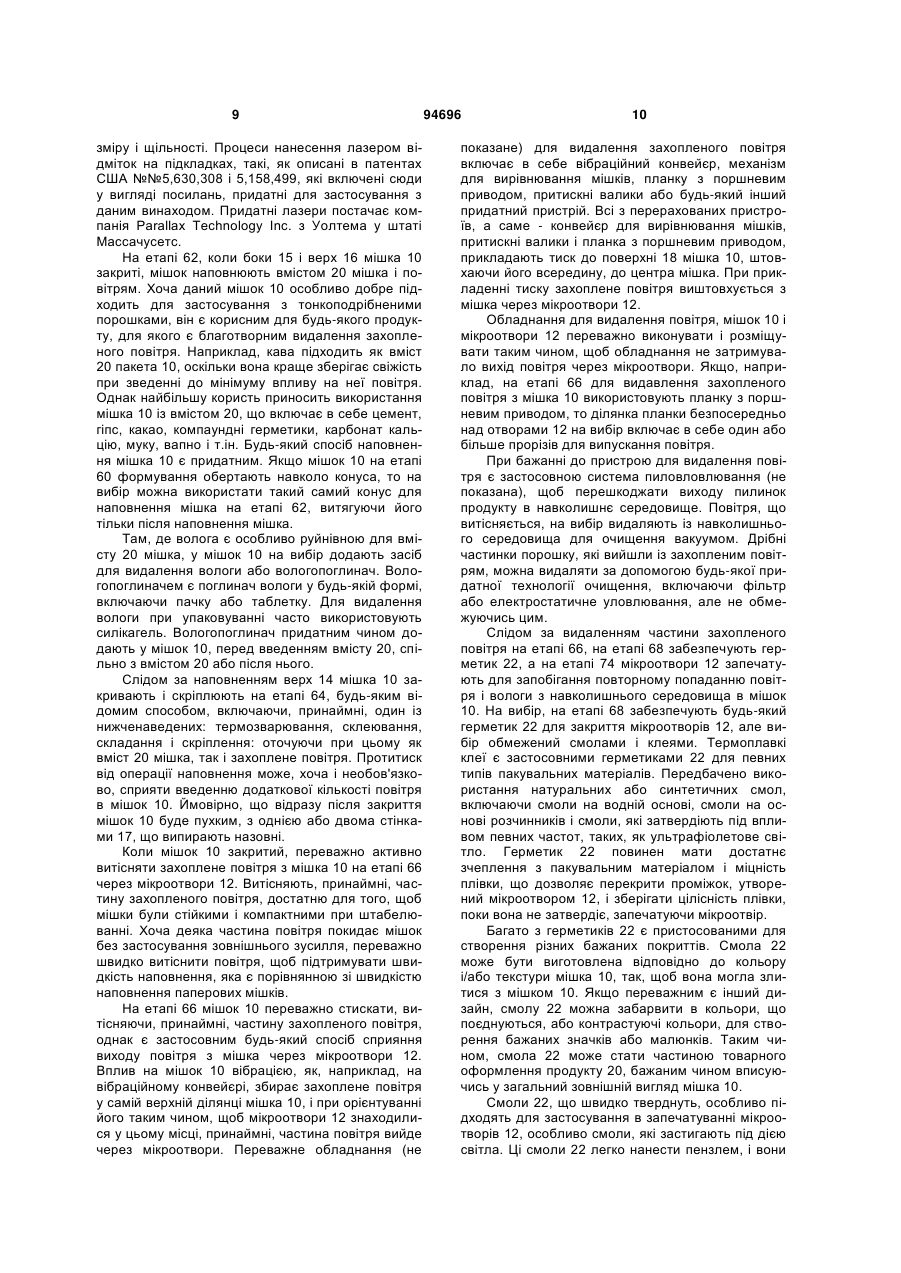

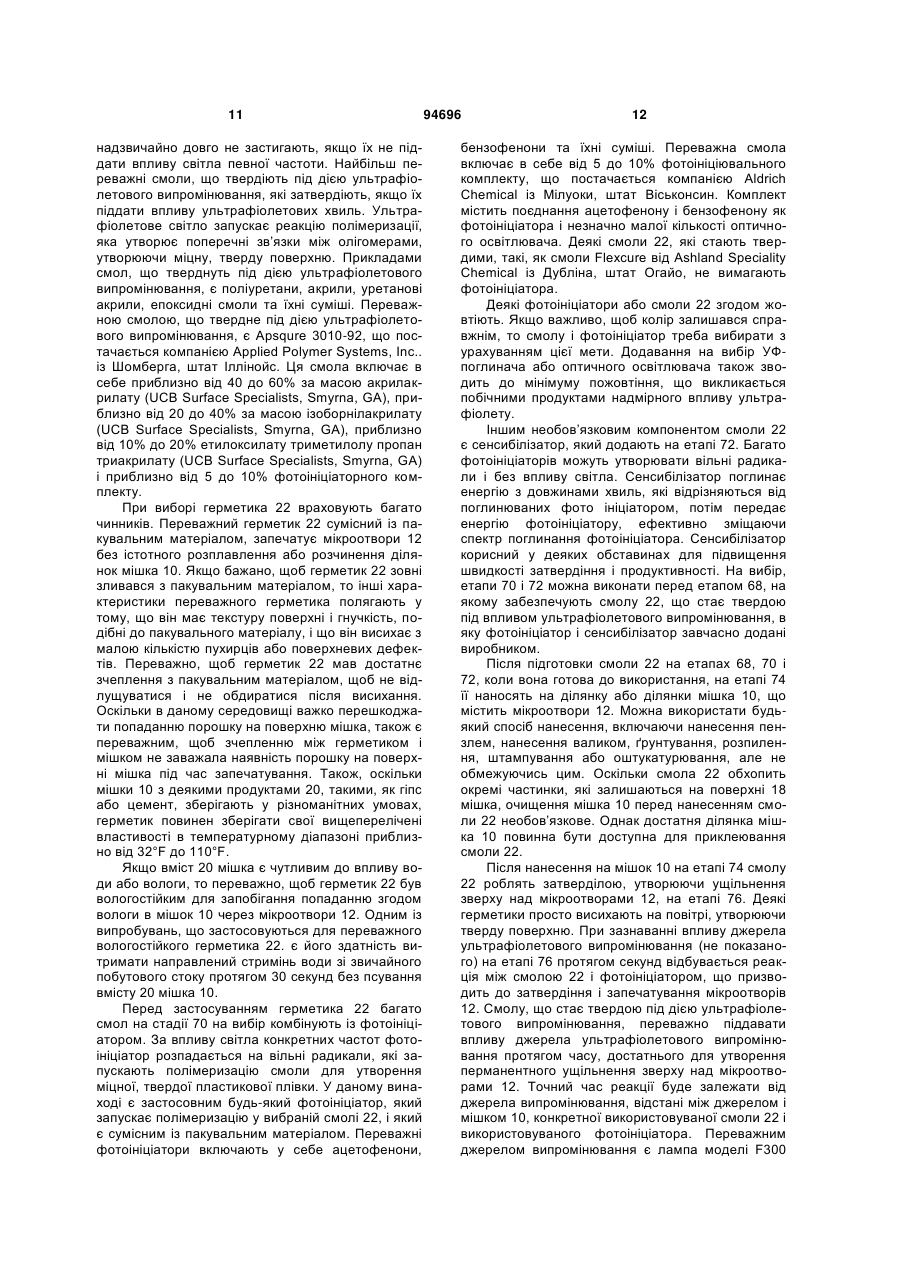

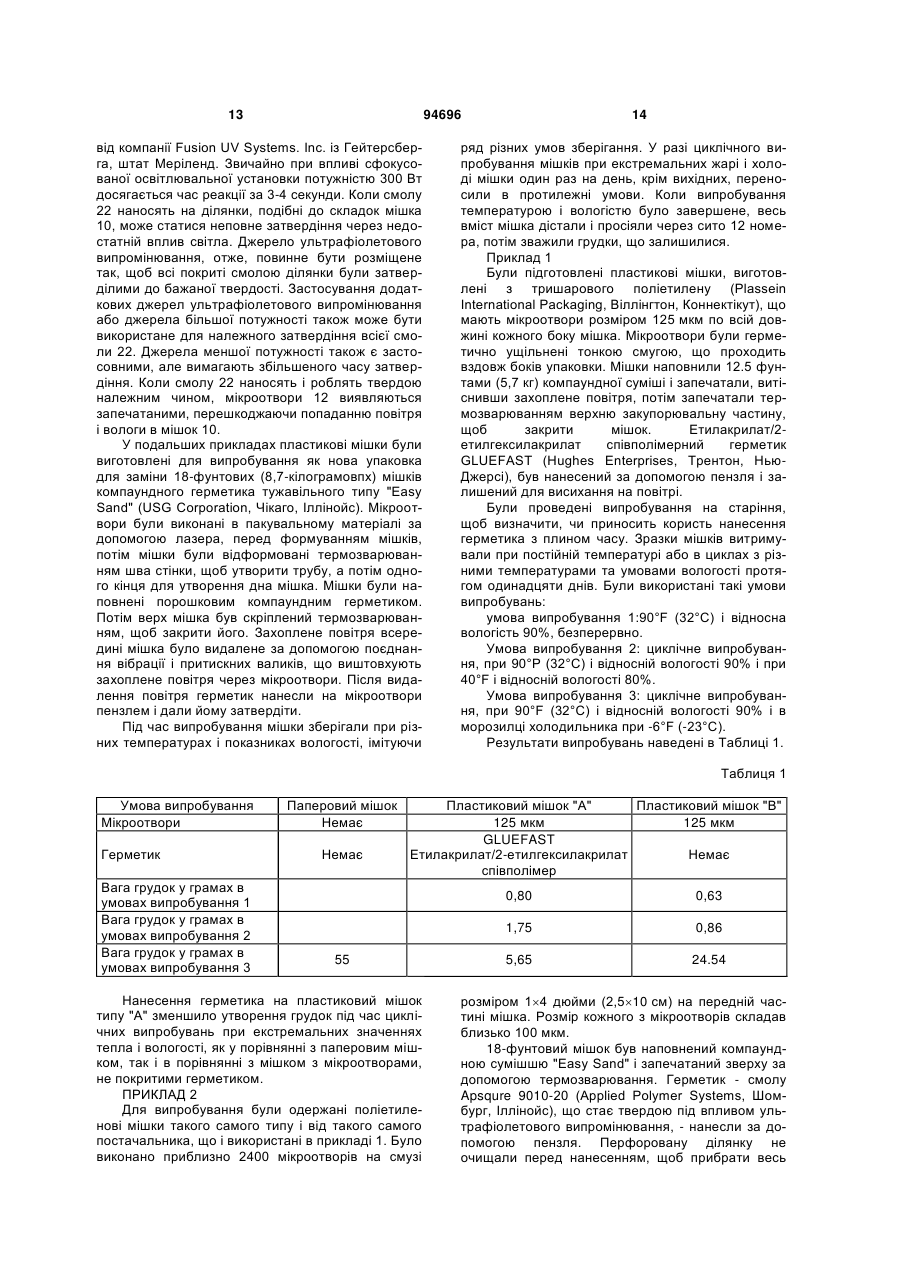

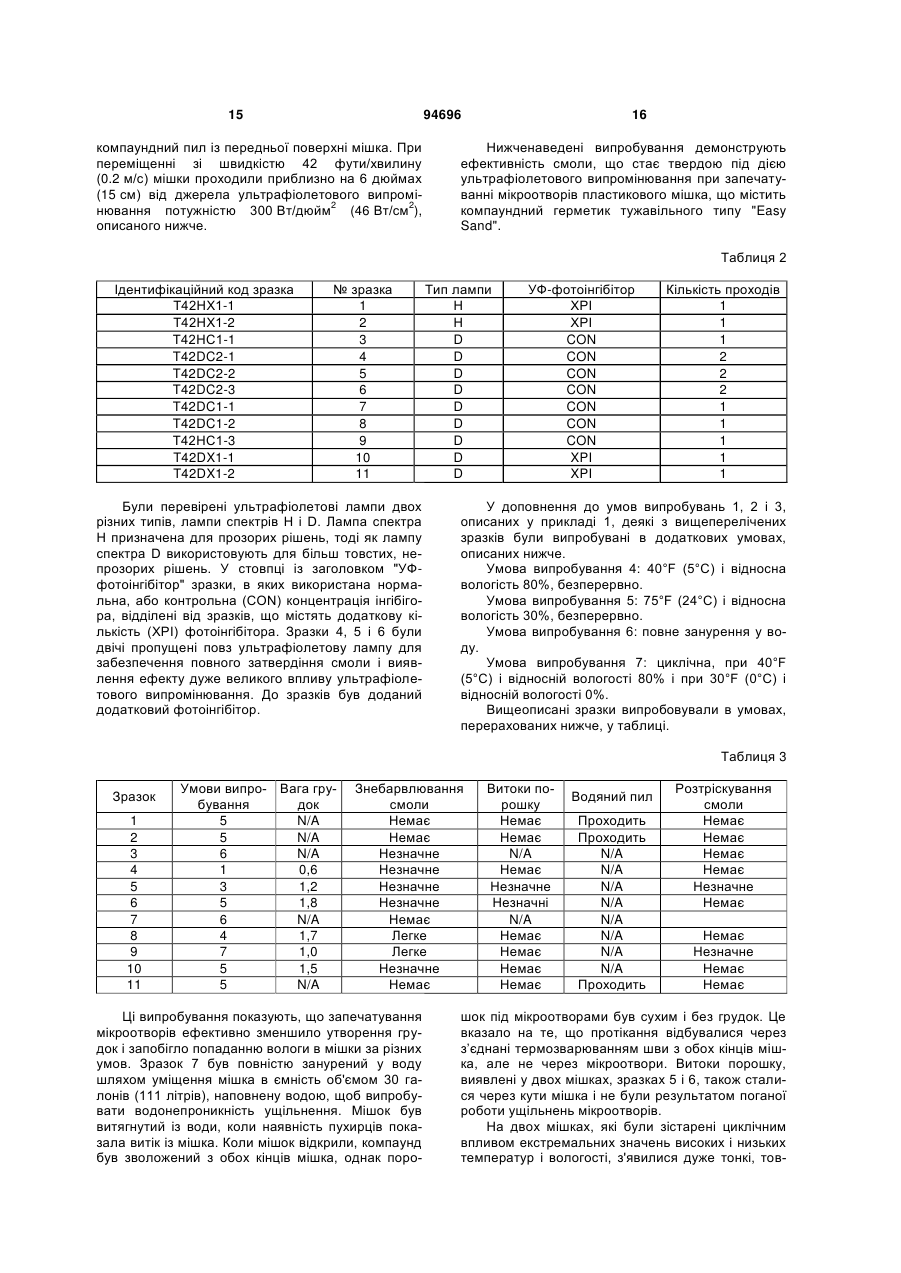

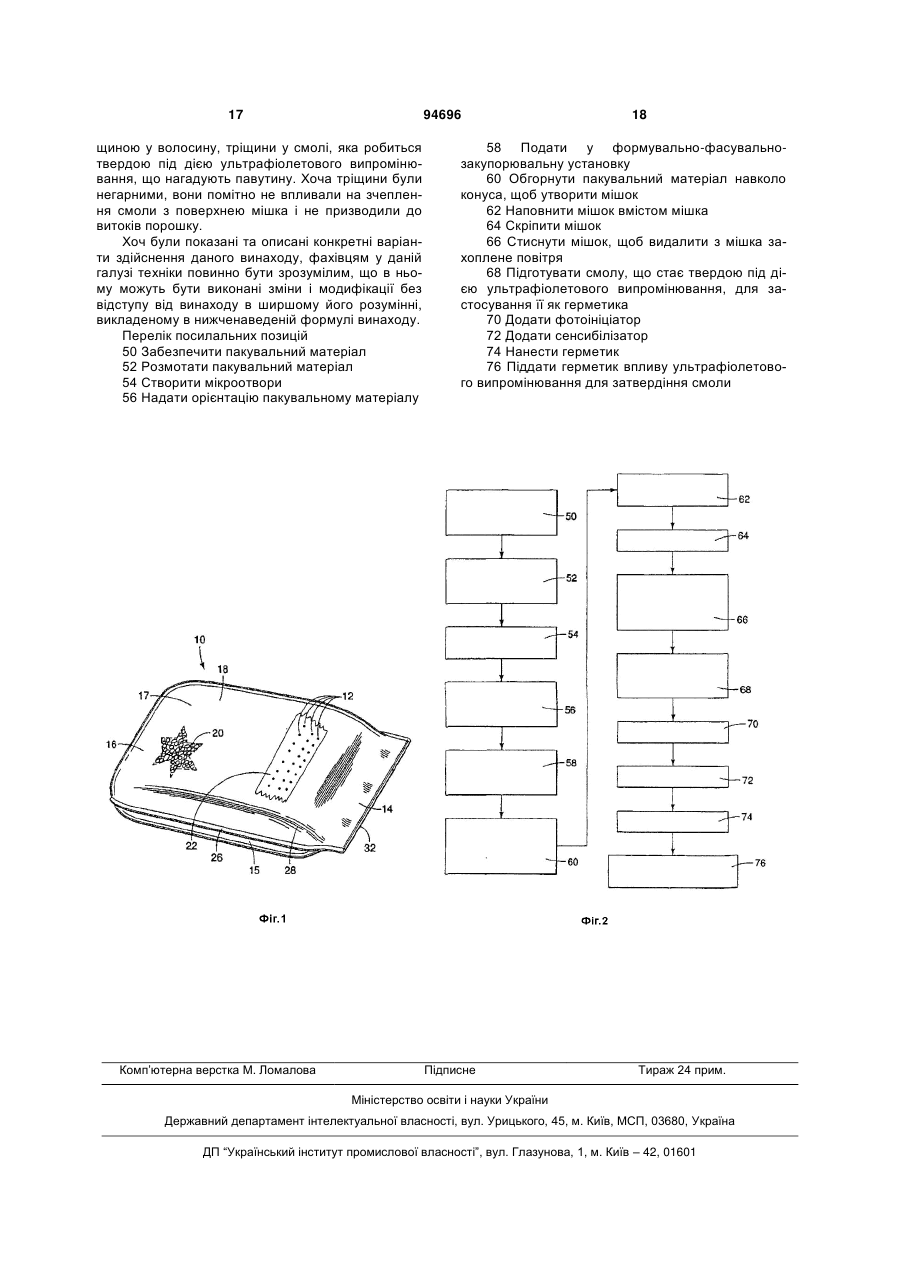

1. Спосіб виготовлення і наповнення пластикового мішка, що включає такі етапи, на яких: забезпечують принаймні одну пластикову плівку; створюють у плівці множину мікроотворів, виконаних лазером; формують із плівки мішок, що включає в себе принаймні одну стінку і дно; наповнюють мішок вмістом, що включає в себе продукт і повітря; скріплюють мішок; видаляють принаймні частину захопленого повітря в мішку через мікроотвори; і запечатують мікроотвори герметиком, вибраним виключно з плівкоутворюючої смоли, вибраної таким чином, щоб вона давала достатню міцність плівки для покриття мікроотворів та зберігання цілісності плівки, поки вона не затвердіє. 2. Спосіб за п. 1, що додатково включає етап затвердіння, на якому герметик після нанесення піддають впливу ультрафіолетового випромінювання. 3. Спосіб за п. 1, в якому етап створення мікроотворів включає нагрівання пакувального матеріалу в локалізованій ділянці для утворення мікроотворів. 4. Спосіб виготовлення і наповнення пластикового мішка, що включає такі етапи, на яких: забезпечують мішок з мікроотворами, виконаними лазером; наповнюють мішок продуктом; видаляють принаймні частину захопленого повітря в мішку через мікроотвори; вибирають герметик, який стає твердим під дією ультрафіолетового випромінювання та дає достатню міцність плівки для покриття мікроотворів та зберігання цілісності плівки, 2 (19) 1 3 94696 4 16. Мішок за п. 15, в якому мікроотвори мають розмір приблизно від 60 мкм до 100 мкм. 17. Мішок з мікроотворами, виконаними лазером, що містить: верх, дно; при цьому принаймні один елемент, вибраний з верху та дна, сконфігурований таким чином, щоб вміщати вміст мішка, що включає порошковий продукт і кількість повітря, меншу, ніж та, що була присутньою в мішку при скріпленні верху і дна, причому принаймні частина повітря, запечатаного всередині мішка, витіснена через мікроотвори; і герметик, що стає твердим під дією ультрафіолетового випромінювання, зверху над мікроотворами, що запечатує їх, при цьому зазначений герметик є єдиним покриттям зверху над зазначеними мікроотворами. 18. Мішок за п. 17, в якому герметик, який стає твердим під дією ультрафіолетового випромінювання, додатково містить фотоініціатор. Даний винахід стосується упаковування порошкових матеріалів. Конкретніше, він стосується формування і наповнення пластикових мішків для використання з порошковими матеріалами. За традицією, порошкові продукти, такі, як герметизувальні компаунди, цемент, какао, борошно і т.ін., упаковують у паперові мішки, придатні для використання з високошвидкісними розфасувальними і формувальними машинами. Однак існує багато недоліків, пов'язаних із використанням паперових мішків. Паперові мішки не є вологостійкими. Якщо вони схильні до впливу води або вологих умов, то папір вбирає воду, часто передаючи її вмісту мішка. Якщо вміст включає в себе, наприклад, цемент або гіпс, то введення води може дозволити матеріалу злипнутися і затвердіти, що робить його непридатним для подальшого використання. Паперовим мішкам також не вистачає міцності. Їх дуже легко проткнути або розірвати, що призводить до висипання і втрати вмісту. Були зроблені спроби використання для порошкових продуктів пластикових мішків через їхню вищу міцність і вологостійкість. При використанні непористих пластикових плівок, щоб не пропускати воду, залишкове повітря, яке знаходиться всередині мішка під час запечатування, виявляється замкнутим всередині. Протитиск, який створюється при наповненні, надає мішкам роздутий вигляд. У багатьох випадках мішки виявляються заповненими не повністю через видування продукту з мішка під час автоматичного наповнення. Роздуті мішки займають додатковий простір при зберіганні і транспортуванні, можуть бути нестійкими при штабелюванні, погіршувати якість виконаних термозварюванням стиків і знижувати загальну ефективність і чистоту технологічної лінії. Використання відсмоктування для видалення надмірного повітря часто призводить до витягнення з повітрям, що видаляється, частини продукту. Були розроблені технологічні процеси та обладнання, які перед запечатуванням видаляють із пластикового мішка багато повітря, але сучасні технології обмежені продуктивністю приблизно чотири мішки за хвилину. Ця швидкість є значно меншою, ніж швидкість десять мішків за хвилину, яка може бути досягнута при обробці паперових мішків при звичайному формувально-фасувальнозакупорювальному процесі. Для розв’язання цієї проблеми полівінілхлоридні мішки перфорують голками, щоб забезпечити отвори, через які може вийти залишкове повітря. Навіть відносно тонкі голки дають отвори розміром близько 1,000 мкм - розмір, який відносно великий порівняно з розміром частинки тонкоподрібнених порошків, що складає приблизно від 10 до 50 мкм. Під час упаковування і маніпулювання порошки можуть виходити через отвори, що призводить до створення безладу і втрати продукту. Крім того, отвори від голок сильно відрізняються за діаметром і мають нерівні кромки, які іноді призводять до закупорювання отворів і ускладнення виходу залишкового повітря. Мішок із полімерної плівки з вентиляційними отворами, виконаними, лазером, розкритий у патенті США №4,743,123. Стінку плівки перфорують лазерним випромінюванням. Розмір отворів відрізняється приблизно від 50 до 150 мкм. Інтервали між отворами треба вибирати такими, щоб зберегти міцність плівки. Волога, а в деяких випадках і продукт, попадають у мішок і виходять із нього крізь отвори. Навіть коли використовують двошаровий мішок, а отвори розташовують у шаховому порядку, повітрю і забруднюючим речовинам доводиться проробляти довший і складніший шлях, але вони все одно можуть потрапити до мішка. У патенті США №6,126,975 розкритий мішок, що має відкидний клапан над мікроотворами. Подібно до пелюсткового або зворотного клапану, коли захоплене повітря покидає мішок, клапан здувається з проходу, але потім, коли повітря більше не виходить з мішка, клапан опускається зверху над порами. Однак цей клапан може бути легко відсунутий тертям прилеглих мішків, або навіть відірваний. Як і у випадку з двошаровим мішком, повітря, волога і продукт все одно можуть попасти в мішок і виходити з нього. Отже, у даній галузі техніки існує потреба в міцному мішку для порошкових матеріалів, який може бути відформований і наповнений із швидкостями, порівнянними зі швидкостями обробки паперових мішків. Існує інша потреба в створенні мішка, який дозволяє швидко випускати залишкове повітря з мішка. Існує ще одна потреба у створенні вологостійкого мішка для тонкоподрібнених порошків, які псуються від передчасного впливу вологи. Ці та інші завдання вирішує даний спосіб упаковки порошкового матеріалу в пластиковий мішок і мішок, одержаний цим процесом. Даний спосіб виготовлення і заповнення пластикового мішка включає в себе такі етапи, на яких забезпечують, принаймні, одну пластикову плівку; створюють у 5 плівці безліч мікроотворів; формують із плівки мішок; наповнюють мішок порошковим продуктом; скріплюють мішок: видаляють, принаймні, частину захопленого в мішку повітря через мікроотвори; і запечатують мікроотвори. У переважному варіанті здійснення даного винаходу мікроотвори запечатують смолою, що стає твердою під дією ультрафіолетового випромінювання. Інший аспект даного винаходу стосується мішку, який має дно, принаймні, один бік і верхню частину, причому мішок має конфігурацію, придатну для формування з пластикової плівки, в якій було створено безліч мікроотворів, причому верхню частину і дно скріплюють; вміст мішка всередині мішка містить порошковий продукт і деяку кількість повітря, меншу ніж та, що була в мішку під час скріплення верху і дна, причому, принаймні, частина повітря, запечатаного всередині мішка, витіснена через мікроотвори; і герметик, призначений для запечатування мікроотворів. Ще одним аспектом даного винаходу є перфорування лише ділянки мішка. Мішок і пов'язаний із ним виробничий процес забезпечують ефективне формування і наповнення порошкового матеріалу на формувальнофасувально-закупорювальній установці. Замість необхідності видалення залишкового повітря перед запечатуванням мішка етап скріплення може відбуватися відразу після наповнення, оскільки є можливість видалення повітря після скріплення мішка. Результатом є можливість використання більш звичайного формувально-фасувальнозакупорювального обладнання і підвищення швидкості наповнення і запечатування мішка. Повітря, яке запечатане всередині мішка, швидко витісняють через мікроотвори, при цьому отвори досить малі, щоб тільки дуже незначна кількість порошкового матеріалу виходила з мішка з повітрям. Легке випускання залишкового повітря дозволяє виготовляти мішки з непористих компонентів, таких, як пластики, фольга і інші матеріали, які оберігають від попадання повітря і вологи в мішок, зберігаючи якість упакованого продукту. Коли з мішка виводять повітря, він займає менше складського простору в контейнерах, транспортних засобах доставки і на товарних складах, знижуючи,таким чином, витрати на зберігання і транспортування. Використання герметика для закриття мікроотворів також затримує попадання в мішок повітря, вологи і забруднюючих речовин, запобігає попаданню в мішок вологого повітря, яке може вступити в реакцію з обпаленим гіпсом, цементом або іншими матеріалами, які тверднуть у воді, крізь мікроотвори. Запечатування мікроотворів також втримує тонкоподрібнені порошки всередині мішка, даючи можливість доставки споживачеві повністю всієї ваги, до якої був наповнений мішок, і зменшуючи безладну масу тонкоподрібнених порошків, проникаючих, коли мішки знімають з транспортних возиків, на полиці магазина, у транспортний засіб споживача, і, нарешті, в область зберігання або використання. У переважному варіанті здійснення для прорізання отворів у плівці використовують лазер. Ла 94696 6 зер, фактично, обертається, пропалюючи маленький, круглий, гладкий отвір у плівці. Розмір отвору жорстко контролюють, і він не має зазублених країв, які можуть зменшити потік повітря або спричинити засмічення отвору тонкоподрібненим порошком. Таким чином, застосування лазера призводить до більшої рівномірності і керованості при виконанні мікроотворів, ніж можна досягнути за допомогою механічного ріжучого обладнання. Суть винаходу пояснюється на кресленнях, де: Фіг.1 - вигляд зверху, у перспективі, даного мішка; і Фіг.2 - блок-схема способу наповнення і запечатування даного мішка. Як показано на Фіг.1 і 2, тонкоподрібнені порошки упаковують, перевозять і зберігають у мішку, загалом позначеному позицією 10, що містить мікроотвори 12. Мішок 10 має, принаймні, верх 14, пару бічних сторін 15, дно 16 і, принаймні, одну стінку 17, що має поверхню 18 і розташовану між верхом і дном. Варіанти конструкції мішка передбачені залежно від застосування і продукту, що упаковується. Для використання з даним способом можуть бути придатні деякі мішки, які необов'язково включають у себе всі перераховані компоненти мішка 10. Мішок наповнюють вмістом 20 мішка. У даному описі верх 14 мішка визначений як ділянка мішка 10, через який вміст 20 мішка вводять у мішок перед його запечатуванням. Мішок 10 виготовляють із пакувального матеріалу, що має достатню міцність, щоб витримати без розриву формувально-фасувальнозакупорювальний процес, транспортування, штабелювання на полицях і переміщення до місця, де вміст буде використаний. Пакувальний матеріал, переважно - пластикову плівку, забезпечують на етапі 50, переважно великими рулонами, для використання на високошвидкісному обладнанні. Переважно, щоб пакувальний матеріал був водостійким для запобігання проникненню вологи в мішок після його запечатування. Переважніше, щоб пакувальний матеріал включав у себе, принаймні, одну пластикову плівку. Переважні пластики включають у себе поліетилени, поліолефіни і будь-які термопластичні матеріали. Інші придатні пластики включають у себе поліпропілени, нейлон, поліефіри, полівінілхлориди, матеріал TYVEK (E.I. de Pont de Nemours and Co., Уїлмінгтон. Делавер). терафтилат поліетилену, такий, як поліефірна плівка MYLAR (E.I. de Pont de Nemours and Co., Уїлмінгтон, Делавер), або будь-які інші пластикові плівки, що герметизуються. Пакувальний матеріал на вибір виконують з одного або більше шарів, включаючи папір, пластикові плівки або фольгу, але не обмежуючись цим. Шари переважно з'єднують один з одним, використовуючи будь-який придатний метод, включаючи термоскріплення або склеювання. Одним конкретним варіантом здійснення пакувального матеріалу є багатошарова пластикова плівка. Переважні приклади багатошарового пакувального матеріалу включають у себе покритий пластиком папір і багатошарові пластикові плівки, що мають декілька шарів поліетилену або шар нейлону, затиснутий між двома шарами поліетилену. Застосу 7 вання внутрішнього поліетиленового шару є переважним для одержання хорошої герметизації. Після розмотування пакувального матеріалу з рулону на етапі 52 і переміщення його до формувально-фасувально-закупорювального обладнання на етапі 54 у матеріалі створюють мікроотвори 12. У переважному варіанті здійснення мікроотвори 12 створюють перед формуванням мішка 10. Пакувальний матеріал, швидкість наповнення, герметик і вміст 20 мішка визначають точний розмір і число мікроотворів 12. Чим дрібніший вміст 20 мішка, тим меншими повинні бути мікроотвори 12 для утримування вмісту. Наприклад, порошки, що мають середній розмір частинок приблизно від 20 мкм до 30 мкм, можуть бути утримані від виходу з мішка мікроотворами до 150 мкм. Якщо вміст 20 мішка має більший середній розмір частинки, можуть бути використані мікроотвори 12 пропорційно більшого розміру. Максимальний розмір мікроотворів 12 також визначається герметиком 22, що застосовується для закриття мікроотворів. При нанесенні герметика 22 він повинен бути здатний перекривати мікроотвори 12 і зберігати свою цілісність до затвердіння. При збільшенні мікроотворів 12 плівка герметика 22 тоншає, поки, зрештою, не розірветься до затвердіння. Для переважної поліетиленової смоли максимальний мікроотвір складає близько 160 мкм. Інші смоли або герметики, можуть мати інший максимальний розмір отвору. Мінімальний розмір мікроотворів 12 визначається, принаймні, частково, швидкістю наповнення на пакувальній лінії (не показаній). Мікроотвори 12 меншого розміру випускають захоплене повітря повільніше. Протягом декількох секунд можна виштовхнути повітря з 18-фунтового мішка з компаундним герметиком на основі гіпсу, що має 2400 мікроотворів розміром всього 40 мкм. Однак нижче за відмітку в 40 мкм збільшується або кількість мікроотворів, або час необхідний для видалення захопленого повітря. Коли вміст мішка 20 включає в себе гіпс або обпалений гіпс, переважно, щоб мікроотвори 12 мали розмір у діапазоні приблизно від 50 мкм до 150 мкм, а більш переважно приблизно від 70 мкм до 100 мкм. Як зображено на кресленнях, мікроотвори 12 показані для розкриття, однак при використанні мікроотвори 12 розміром 150 мкм або менше навряд чи будуть видними неозброєним оком. Щільну групу мікроотворів 12 можна спостерігати як зміну блиску поверхні стінки 18 під певними кутами. Як кількість, так і розмір мікроотворів 12 підлягають незалежним або спільним змінам, щоб відповідати різним критеріям. При зміні розміру мікроотворів 12 переважно змінювати кількість мікроотворів, якщо бажано зберегти приблизно ту саму площу поверхні, крізь яку витісняють захоплене повітря з мішка 10. При постійному розмірі кількість мікроотворів 12 можна змінювати доти, поки повітря витісняється досить швидко, щоб відповідати заданій швидкості наповнення. Зміна герметика 22 може викликати необхідність в іншому розмірі і кількості мікроотворів. Приблизно від 1000 до 3000 мікроотворів 12 є переважними для 18-фунтового мішка 10, де вміст мішка 20 включає 94696 8 в себе герметик для стиків на основі гіпсу. Виходячи з вищезазначених міркувань, фахівець у даній галузі техніки повинен зуміти збалансувати властивості герметика 22, вміст 20 мішка, швидкість наповнення і властивості пакувального матеріалу, щоб задати придатний розмір і кількість для мікроотворів 12. Переважно, щоб мікроотвори 12 були розташовані, принаймні, на одній ділянці мішка. Хоч мікроотвори 12 ефективні при розподілі по всій поверхні 18 мішка 10, такий матеріал є дорожчим при купівлі, і важче наносити герметик 22 на весь мішок, і, таким чином, це не є переважним. Герметик 22 також важко наносити там, де мікроотвори 12 знаходяться всередині складок (не показано), поблизу швів 26 або на криволінійних ділянках 28 мішка 10. Ці ділянки є застосовними для мікроотворів 12, але не є переважними. За необхідності герметик 22 можна наносити в декілька етапів, щоб задовільним чином покрити всі поверхні мішка 10. Таким чином, переважно розташовувати мікроотвори 12 на єдиній поверхні мішка 10. Переважніше розташовувати мікроотвори 12 на ділянці мішка 10, яка є легко доступною для нанесення герметика 22 і є відносно плоскою. По суті, стінки 17 мішка 10 є переважними місцями розташування для мікроотворів 12. Кількість і щільність мікроотворів 12 визначають розмір ділянки поверхні 18 мішка, який використовують для мікроотворів. Для покриття мікроотворами 12 передбачені малі ділянки поверхні, площею порядку одного квадратного дюйма. Щільність приблизно від 10 до 800 мікроотворів 12 на квадратний дюйм є переважною для вищеописаного 18-фунтового мішка 10 з компаундом для стиків, із використанням тільки 3-6 квадратних дюймів приблизно для 2400 отворів. Мінімальна переважна щільність - така, при якій мікроотвори 12 уміщаються на одній поверхні 18 мішка, тоді як максимальна щільність - та, яка не погіршує міцність мішка поблизу мікроотворів. Мікроотвори 12 краще розташовувати з рівномірними інтервалами, але це необов’язково. Необов’язково, щоб всі мікроотвори 12 були обмежені єдиною ділянкою мішка 10. Мікроотвори 12 можна розташовувати у будь-якій орієнтації, у вигляді будь-якої форми або поєднання форм. Наприклад, мікроотвори 12 можуть мати конфігурацію у вигляді літер торгового найменування, корпоративного логотипа або і того, й іншого. Для мікроотворів 12 можна використати дві або більше ділянки, наприклад, ділянка на кожній стінці 17 мішка 10. Окремі мікроотвори 12 переважно мають, по суті, круглу форму на поверхні 18 стінки, однак конкретних вимог до форми немає, за умови, що кромки гладкі, і форма не сприяє засміченню мікропор. Мікроотвори 12 переважно утворюють програмувальним лазером (не показаним), хоча можна використати будь-який спосіб, який робить мікроотвори 12 придатного розміру, що мають гладкі кромки. Переважним лазером є лазер на діоксиді вуглецю потужністю 80 Вт, яким керує комп'ютер. Лазер переважно є таким, що програмується на виконання мікроотворів 12 відповідної форми, ро 9 зміру і щільності. Процеси нанесення лазером відміток на підкладках, такі, як описані в патентах США №№5,630,308 і 5,158,499, які включені сюди у вигляді посилань, придатні для застосування з даним винаходом. Придатні лазери постачає компанія Parallax Technology Inc. з Уолтема у штаті Массачусетс. На етапі 62, коли боки 15 і верх 16 мішка 10 закриті, мішок наповнюють вмістом 20 мішка і повітрям. Хоча даний мішок 10 особливо добре підходить для застосування з тонкоподрібненими порошками, він є корисним для будь-якого продукту, для якого є благотворним видалення захопленого повітря. Наприклад, кава підходить як вміст 20 пакета 10, оскільки вона краще зберігає свіжість при зведенні до мінімуму впливу на неї повітря. Однак найбільшу користь приносить використання мішка 10 із вмістом 20, що включає в себе цемент, гіпс, какао, компаундні герметики, карбонат кальцію, муку, вапно і т.ін. Будь-який спосіб наповнення мішка 10 є придатним. Якщо мішок 10 на етапі 60 формування обертають навколо конуса, то на вибір можна використати такий самий конус для наповнення мішка на етапі 62, витягуючи його тільки після наповнення мішка. Там, де волога є особливо руйнівною для вмісту 20 мішка, у мішок 10 на вибір додають засіб для видалення вологи або вологопоглинач. Вологопоглиначем є поглинач вологи у будь-якій формі, включаючи пачку або таблетку. Для видалення вологи при упаковуванні часто використовують силікагель. Вологопоглинач придатним чином додають у мішок 10, перед введенням вмісту 20, спільно з вмістом 20 або після нього. Слідом за наповненням верх 14 мішка 10 закривають і скріплюють на етапі 64, будь-яким відомим способом, включаючи, принаймні, один із нижченаведених: термозварювання, склеювання, складання і скріплення: оточуючи при цьому як вміст 20 мішка, так і захоплене повітря. Протитиск від операції наповнення може, хоча і необов'язково, сприяти введенню додаткової кількості повітря в мішок 10. Ймовірно, що відразу після закриття мішок 10 буде пухким, з однією або двома стінками 17, що випирають назовні. Коли мішок 10 закритий, переважно активно витісняти захоплене повітря з мішка 10 на етапі 66 через мікроотвори 12. Витісняють, принаймні, частину захопленого повітря, достатню для того, щоб мішки були стійкими і компактними при штабелюванні. Хоча деяка частина повітря покидає мішок без застосування зовнішнього зусилля, переважно швидко витіснити повітря, щоб підтримувати швидкість наповнення, яка є порівнянною зі швидкістю наповнення паперових мішків. На етапі 66 мішок 10 переважно стискати, витісняючи, принаймні, частину захопленого повітря, однак є застосовним будь-який спосіб сприяння виходу повітря з мішка через мікроотвори 12. Вплив на мішок 10 вібрацією, як, наприклад, на вібраційному конвейєрі, збирає захоплене повітря у самій верхній ділянці мішка 10, і при орієнтуванні його таким чином, щоб мікроотвори 12 знаходилися у цьому місці, принаймні, частина повітря вийде через мікроотвори. Переважне обладнання (не 94696 10 показане) для видалення захопленого повітря включає в себе вібраційний конвейєр, механізм для вирівнювання мішків, планку з поршневим приводом, притискні валики або будь-який інший придатний пристрій. Всі з перерахованих пристроїв, а саме - конвейєр для вирівнювання мішків, притискні валики і планка з поршневим приводом, прикладають тиск до поверхні 18 мішка 10, штовхаючи його всередину, до центра мішка. При прикладенні тиску захоплене повітря виштовхується з мішка через мікроотвори 12. Обладнання для видалення повітря, мішок 10 і мікроотвори 12 переважно виконувати і розміщувати таким чином, щоб обладнання не затримувало вихід повітря через мікроотвори. Якщо, наприклад, на етапі 66 для видавлення захопленого повітря з мішка 10 використовують планку з поршневим приводом, то ділянка планки безпосередньо над отворами 12 на вибір включає в себе один або більше прорізів для випускання повітря. При бажанні до пристрою для видалення повітря є застосовною система пиловловлювання (не показана), щоб перешкоджати виходу пилинок продукту в навколишнє середовище. Повітря, що витісняється, на вибір видаляють із навколишнього середовища для очищення вакуумом. Дрібні частинки порошку, які вийшли із захопленим повітрям, можна видаляти за допомогою будь-якої придатної технології очищення, включаючи фільтр або електростатичне уловлювання, але не обмежуючись цим. Слідом за видаленням частини захопленого повітря на етапі 66, на етапі 68 забезпечують герметик 22, а на етапі 74 мікроотвори 12 запечатують для запобігання повторному попаданню повітря і вологи з навколишнього середовища в мішок 10. На вибір, на етапі 68 забезпечують будь-який герметик 22 для закриття мікроотворів 12, але вибір обмежений смолами і клеями. Термоплавкі клеї є застосовними герметиками 22 для певних типів пакувальних матеріалів. Передбачено використання натуральних або синтетичних смол, включаючи смоли на водній основі, смоли на основі розчинників і смоли, які затвердіють під впливом певних частот, таких, як ультрафіолетове світло. Герметик 22 повинен мати достатнє зчеплення з пакувальним матеріалом і міцність плівки, що дозволяє перекрити проміжок, утворений мікроотвором 12, і зберігати цілісність плівки, поки вона не затвердіє, запечатуючи мікроотвір. Багато з герметиків 22 є пристосованими для створення різних бажаних покриттів. Смола 22 може бути виготовлена відповідно до кольору і/або текстури мішка 10, так, щоб вона могла злитися з мішком 10. Якщо переважним є інший дизайн, смолу 22 можна забарвити в кольори, що поєднуються, або контрастуючі кольори, для створення бажаних значків або малюнків. Таким чином, смола 22 може стати частиною товарного оформлення продукту 20, бажаним чином вписуючись у загальний зовнішній вигляд мішка 10. Смоли 22, що швидко тверднуть, особливо підходять для застосування в запечатуванні мікроотворів 12, особливо смоли, які застигають під дією світла. Ці смоли 22 легко нанести пензлем, і вони 11 надзвичайно довго не застигають, якщо їх не піддати впливу світла певної частоти. Найбільш переважні смоли, що твердіють під дією ультрафіолетового випромінювання, які затвердіють, якщо їх піддати впливу ультрафіолетових хвиль. Ультрафіолетове світло запускає реакцію полімеризації, яка утворює поперечні зв’язки між олігомерами, утворюючи міцну, тверду поверхню. Прикладами смол, що тверднуть під дією ультрафіолетового випромінювання, є поліуретани, акрили, уретанові акрили, епоксидні смоли та їхні суміші. Переважною смолою, що твердне під дією ультрафіолетового випромінювання, є Apsqure 3010-92, що постачається компанією Applied Polymer Systems, Inc.. із Шомберга, штат Іллінойс. Ця смола включає в себе приблизно від 40 до 60% за масою акрилакрилату (UCB Surface Specialists, Smyrna, GA), приблизно від 20 до 40% за масою ізоборнілакрилату (UCB Surface Specialists, Smyrna, GA), приблизно від 10% до 20% етилоксилату триметилолу пропан триакрилату (UCB Surface Specialists, Smyrna, GA) і приблизно від 5 до 10% фотоініціаторного комплекту. При виборі герметика 22 враховують багато чинників. Переважний герметик 22 сумісний із пакувальним матеріалом, запечатує мікроотвори 12 без істотного розплавлення або розчинення ділянок мішка 10. Якщо бажано, щоб герметик 22 зовні зливався з пакувальним матеріалом, то інші характеристики переважного герметика полягають у тому, що він має текстуру поверхні і гнучкість, подібні до пакувального матеріалу, і що він висихає з малою кількістю пухирців або поверхневих дефектів. Переважно, щоб герметик 22 мав достатнє зчеплення з пакувальним матеріалом, щоб не відлущуватися і не обдиратися після висихання. Оскільки в даному середовищі важко перешкоджати попаданню порошку на поверхню мішка, також є переважним, щоб зчепленню між герметиком і мішком не заважала наявність порошку на поверхні мішка під час запечатування. Також, оскільки мішки 10 з деякими продуктами 20, такими, як гіпс або цемент, зберігають у різноманітних умовах, герметик повинен зберігати свої вищеперелічені властивості в температурному діапазоні приблизно від 32°F до 110°F. Якщо вміст 20 мішка є чутливим до впливу води або вологи, то переважно, щоб герметик 22 був вологостійким для запобігання попаданню згодом вологи в мішок 10 через мікроотвори 12. Одним із випробувань, що застосовуються для переважного вологостійкого герметика 22. є його здатність витримати направлений стримінь води зі звичайного побутового стоку протягом 30 секунд без псування вмісту 20 мішка 10. Перед застосуванням герметика 22 багато смол на стадії 70 на вибір комбінують із фотоініціатором. За впливу світла конкретних частот фотоініціатор розпадається на вільні радикали, які запускають полімеризацію смоли для утворення міцної, твердої пластикової плівки. У даному винаході є застосовним будь-який фотоініціатор, який запускає полімеризацію у вибраній смолі 22, і який є сумісним із пакувальним матеріалом. Переважні фотоініціатори включають у себе ацетофенони, 94696 12 бензофенони та їхні суміші. Переважна смола включає в себе від 5 до 10% фотоініціювального комплекту, що постачається компанією Aldrich Chemical із Мілуоки, штат Віськонсин. Комплект містить поєднання ацетофенону і бензофенону як фотоініціатора і незначно малої кількості оптичного освітлювача. Деякі смоли 22, які стають твердими, такі, як смоли Flexcure від Ashland Speciality Chemical із Дубліна, штат Огайо, не вимагають фотоініціатора. Деякі фотоініціатори або смоли 22 згодом жовтіють. Якщо важливо, щоб колір залишався справжнім, то смолу і фотоініціатор треба вибирати з урахуванням цієї мети. Додавання на вибір УФпоглинача або оптичного освітлювача також зводить до мінімуму пожовтіння, що викликається побічними продуктами надмірного впливу ультрафіолету. Іншим необов’язковим компонентом смоли 22 є сенсибілізатор, який додають на етапі 72. Багато фотоініціаторів можуть утворювати вільні радикали і без впливу світла. Сенсибілізатор поглинає енергію з довжинами хвиль, які відрізняються від поглинюваних фото ініціатором, потім передає енергію фотоініціатору, ефективно зміщаючи спектр поглинання фотоініціатора. Сенсибілізатор корисний у деяких обставинах для підвищення швидкості затвердіння і продуктивності. На вибір, етапи 70 і 72 можна виконати перед етапом 68, на якому забезпечують смолу 22, що стає твердою під впливом ультрафіолетового випромінювання, в яку фотоініціатор і сенсибілізатор завчасно додані виробником. Після підготовки смоли 22 на етапах 68, 70 і 72, коли вона готова до використання, на етапі 74 її наносять на ділянку або ділянки мішка 10, що містить мікроотвори 12. Можна використати будьякий спосіб нанесення, включаючи нанесення пензлем, нанесення валиком, ґрунтування, розпилення, штампування або оштукатурювання, але не обмежуючись цим. Оскільки смола 22 обхопить окремі частинки, які залишаються на поверхні 18 мішка, очищення мішка 10 перед нанесенням смоли 22 необов’язкове. Однак достатня ділянка мішка 10 повинна бути доступна для приклеювання смоли 22. Після нанесення на мішок 10 на етапі 74 смолу 22 роблять затверділою, утворюючи ущільнення зверху над мікроотворами 12, на етапі 76. Деякі герметики просто висихають на повітрі, утворюючи тверду поверхню. При зазнаванні впливу джерела ультрафіолетового випромінювання (не показаного) на етапі 76 протягом секунд відбувається реакція між смолою 22 і фотоініціатором, що призводить до затвердіння і запечатування мікроотворів 12. Смолу, що стає твердою під дією ультрафіолетового випромінювання, переважно піддавати впливу джерела ультрафіолетового випромінювання протягом часу, достатнього для утворення перманентного ущільнення зверху над мікроотворами 12. Точний час реакції буде залежати від джерела випромінювання, відстані між джерелом і мішком 10, конкретної використовуваної смоли 22 і використовуваного фотоініціатора. Переважним джерелом випромінювання є лампа моделі F300 13 94696 від компанії Fusion UV Systems. Inc. із Гейтерсберга, штат Меріленд. Звичайно при впливі сфокусованої освітлювальної установки потужністю 300 Вт досягається час реакції за 3-4 секунди. Коли смолу 22 наносять на ділянки, подібні до складок мішка 10, може статися неповне затвердіння через недостатній вплив світла. Джерело ультрафіолетового випромінювання, отже, повинне бути розміщене так, щоб всі покриті смолою ділянки були затверділими до бажаної твердості. Застосування додаткових джерел ультрафіолетового випромінювання або джерела більшої потужності також може бути використане для належного затвердіння всієї смоли 22. Джерела меншої потужності також є застосовними, але вимагають збільшеного часу затвердіння. Коли смолу 22 наносять і роблять твердою належним чином, мікроотвори 12 виявляються запечатаними, перешкоджаючи попаданню повітря і вологи в мішок 10. У подальших прикладах пластикові мішки були виготовлені для випробування як нова упаковка для заміни 18-фунтових (8,7-кілограмовпх) мішків компаундного герметика тужавільного типу "Easy Sand" (USG Corporation, Чікаго, Іллінойс). Мікроотвори були виконані в пакувальному матеріалі за допомогою лазера, перед формуванням мішків, потім мішки були відформовані термозварюванням шва стінки, щоб утворити трубу, а потім одного кінця для утворення дна мішка. Мішки були наповнені порошковим компаундним герметиком. Потім верх мішка був скріплений термозварюванням, щоб закрити його. Захоплене повітря всередині мішка було видалене за допомогою поєднання вібрації і притискних валиків, що виштовхують захоплене повітря через мікроотвори. Після видалення повітря герметик нанесли на мікроотвори пензлем і дали йому затвердіти. Під час випробування мішки зберігали при різних температурах і показниках вологості, імітуючи 14 ряд різних умов зберігання. У разі циклічного випробування мішків при екстремальних жарі і холоді мішки один раз на день, крім вихідних, переносили в протилежні умови. Коли випробування температурою і вологістю було завершене, весь вміст мішка дістали і просіяли через сито 12 номера, потім зважили грудки, що залишилися. Приклад 1 Були підготовлені пластикові мішки, виготовлені з тришарового поліетилену (Plassein International Packaging, Віллінгтон, Коннектікут), що мають мікроотвори розміром 125 мкм по всій довжині кожного боку мішка. Мікроотвори були герметично ущільнені тонкою смугою, що проходить вздовж боків упаковки. Мішки наповнили 12.5 фунтами (5,7 кг) компаундної суміші і запечатали, витіснивши захоплене повітря, потім запечатали термозварюванням верхню закупорювальну частину, щоб закрити мішок. Етилакрилат/2етилгексилакрилат співполімерний герметик GLUEFAST (Hughes Enterprises, Трентон, НьюДжерсі), був нанесений за допомогою пензля і залишений для висихання на повітрі. Були проведені випробування на старіння, щоб визначити, чи приносить користь нанесення герметика з плином часу. Зразки мішків витримували при постійній температурі або в циклах з різними температурами та умовами вологості протягом одинадцяти днів. Були використані такі умови випробувань: умова випробування 1:90°F (32°C) і відносна вологість 90%, безперервно. Умова випробування 2: циклічне випробування, при 90°Р (32°С) і відносній вологості 90% і при 40°F і відносній вологості 80%. Умова випробування 3: циклічне випробування, при 90°F (32°C) і відносній вологості 90% і в морозилці холодильника при -6°F (-23°C). Результати випробувань наведені в Таблиці 1. Таблиця 1 Умова випробування Мікроотвори Герметик Вага грудок у грамах в умовах випробування 1 Вага грудок у грамах в умовах випробування 2 Вага грудок у грамах в умовах випробування 3 Паперовий мішок Немає Немає Пластиковий мішок "A" Пластиковий мішок "В" 125 мкм 125 мкм GLUEFAST Етилакрилат/2-етилгексилакрилат Немає співполімер 0,80 1,75 55 Нанесення герметика на пластиковий мішок типу "А" зменшило утворення грудок під час циклічних випробувань при екстремальних значеннях тепла і вологості, як у порівнянні з паперовим мішком, так і в порівнянні з мішком з мікроотворами, не покритими герметиком. ПРИКЛАД 2 Для випробування були одержані поліетиленові мішки такого самого типу і від такого самого постачальника, що і використані в прикладі 1. Було виконано приблизно 2400 мікроотворів на смузі 0,63 0,86 5,65 24.54 розміром 14 дюйми (2,510 см) на передній частині мішка. Розмір кожного з мікроотворів складав близько 100 мкм. 18-фунтовий мішок був наповнений компаундною сумішшю "Easy Sand" і запечатаний зверху за допомогою термозварювання. Герметик - смолу Apsqure 9010-20 (Applied Polymer Systems, Шомбург, Іллінойс), що стає твердою під впливом ультрафіолетового випромінювання, - нанесли за допомогою пензля. Перфоровану ділянку не очищали перед нанесенням, щоб прибрати весь 15 94696 компаундний пил із передньої поверхні мішка. При переміщенні зі швидкістю 42 фути/хвилину (0.2 м/с) мішки проходили приблизно на 6 дюймах (15 см) від джерела ультрафіолетового випромі2 2 нювання потужністю 300 Вт/дюйм (46 Вт/см ), описаного нижче. 16 Нижченаведені випробування демонструють ефективність смоли, що стає твердою під дією ультрафіолетового випромінювання при запечатуванні мікроотворів пластикового мішка, що містить компаундний герметик тужавільного типу "Easy Sand". Таблиця 2 Ідентифікаційний код зразка Т42НХ1-1 Т42НХ1-2 Т42НС1-1 T42DC2-1 T42DC2-2 T42DC2-3 T42DC1-1 T42DC1-2 Т42НС1-3 T42DX1-1 T42DX1-2 № зразка 1 2 3 4 5 6 7 8 9 10 11 Були перевірені ультрафіолетові лампи двох різних типів, лампи спектрів Н і D. Лампа спектра Н призначена для прозорих рішень, тоді як лампу спектра D використовують для більш товстих, непрозорих рішень. У стовпці із заголовком "УФфотоінгібітор" зразки, в яких використана нормальна, або контрольна (CON) концентрація інгібігора, відділені від зразків, що містять додаткову кількість (ХРІ) фотоінгібітора. Зразки 4, 5 і 6 були двічі пропущені повз ультрафіолетову лампу для забезпечення повного затвердіння смоли і виявлення ефекту дуже великого впливу ультрафіолетового випромінювання. До зразків був доданий додатковий фотоінгібітор. Тип лампи Н Н D D D D D D D D D УФ-фотоінгібітор ХРІ ХРІ CON CON CON CON CON CON CON XPI XPI Кількість проходів 1 1 1 2 2 2 1 1 1 1 1 У доповнення до умов випробувань 1, 2 і 3, описаних у прикладі 1, деякі з вищеперелічених зразків були випробувані в додаткових умовах, описаних нижче. Умова випробування 4: 40°F (5°C) і відносна вологість 80%, безперервно. Умова випробування 5: 75°F (24°C) і відносна вологість 30%, безперервно. Умова випробування 6: повне занурення у воду. Умова випробування 7: циклічна, при 40°F (5°C) і відносній вологості 80% і при 30°F (0°C) і відносній вологості 0%. Вищеописані зразки випробовували в умовах, перерахованих нижче, у таблиці. Таблиця 3 Зразок 1 2 3 4 5 6 7 8 9 10 11 Умови випро- Вага грубування док 5 N/A 5 N/A 6 N/A 1 0,6 3 1,2 5 1,8 6 N/A 4 1,7 7 1,0 5 1,5 5 N/A Знебарвлювання смоли Немає Немає Незначне Незначне Незначне Незначне Немає Легке Легке Незначне Немає Ці випробування показують, що запечатування мікроотворів ефективно зменшило утворення грудок і запобігло попаданню вологи в мішки за різних умов. Зразок 7 був повністю занурений у воду шляхом уміщення мішка в ємність об'ємом 30 галонів (111 літрів), наповнену водою, щоб випробувати водонепроникність ущільнення. Мішок був витягнутий із води, коли наявність пухирців показала витік із мішка. Коли мішок відкрили, компаунд був зволожений з обох кінців мішка, однак поро Витоки порошку Немає Немає N/A Немає Незначне Незначні N/A Немає Немає Немає Немає Водяний пил Проходить Проходить N/A N/A N/A N/A N/A N/A N/A N/A Проходить Розтріскування смоли Немає Немає Немає Немає Незначне Немає Немає Незначне Немає Немає шок під мікроотворами був сухим і без грудок. Це вказало на те, що протікання відбувалися через з’єднані термозварюванням шви з обох кінців мішка, але не через мікроотвори. Витоки порошку, виявлені у двох мішках, зразках 5 і 6, також сталися через кути мішка і не були результатом поганої роботи ущільнень мікроотворів. На двох мішках, які були зістарені циклічним впливом екстремальних значень високих і низьких температур і вологості, з'явилися дуже тонкі, тов 17 94696 щиною у волосину, тріщини у смолі, яка робиться твердою під дією ультрафіолетового випромінювання, що нагадують павутину. Хоча тріщини були негарними, вони помітно не впливали на зчеплення смоли з поверхнею мішка і не призводили до витоків порошку. Хоч були показані та описані конкретні варіанти здійснення даного винаходу, фахівцям у даній галузі техніки повинно бути зрозумілим, що в ньому можуть бути виконані зміни і модифікації без відступу від винаходу в ширшому його розумінні, викладеному в нижченаведеній формулі винаходу. Перелік посилальних позицій 50 Забезпечити пакувальний матеріал 52 Розмотати пакувальний матеріал 54 Створити мікроотвори 56 Надати орієнтацію пакувальному матеріалу Комп’ютерна верстка М. Ломалова 18 58 Подати у формувально-фасувальнозакупорювальну установку 60 Обгорнути пакувальний матеріал навколо конуса, щоб утворити мішок 62 Наповнити мішок вмістом мішка 64 Скріпити мішок 66 Стиснути мішок, щоб видалити з мішка захоплене повітря 68 Підготувати смолу, що стає твердою під дією ультрафіолетового випромінювання, для застосування її як герметика 70 Додати фотоініціатор 72 Додати сенсибілізатор 74 Нанести герметик 76 Піддати герметик впливу ультрафіолетового випромінювання для затвердіння смоли Підписне Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPlastic bag for fine powders (embodiments) and method for making and filling thereof (embodiments)

Автори англійськоюDoyle Stanley B., Boggia George B., Immordino Salvatore C., Jr.

Назва патенту російськоюПластиковый мешок для мелкоизмельченных порошков (варианты) и способ его изготовления и наполнения (варианты)

Автори російськоюДойл Стенли Б., Боджиа Джордж В., Иммордино Сальваторе К., мол.

МПК / Мітки

МПК: B65D 33/00, B65D 81/20, B65B 31/00

Мітки: тонкоподрібнених, варіанти, мішок, пластиковий, наповнення, спосіб, виготовлення, порошків

Код посилання

<a href="https://ua.patents.su/9-94696-plastikovijj-mishok-dlya-tonkopodribnenikh-poroshkiv-varianti-ta-sposib-jjogo-vigotovlennya-i-napovnennya-varianti.html" target="_blank" rel="follow" title="База патентів України">Пластиковий мішок для тонкоподрібнених порошків (варіанти) та спосіб його виготовлення і наповнення (варіанти)</a>

Попередній патент: Способи і пристрій ldpc-декодування

Наступний патент: Охолоджувач шлаку з псевдозрідженим шаром для охолодження шлаку з топки з псевдозрідженим шаром та агрегат з топки та охолоджувача шлаку

Випадковий патент: Спосіб розмноження фундука