Спосіб переробки вугілля та пристрій для його здійснення

Номер патенту: 99224

Опубліковано: 25.07.2012

Автори: Гумілєвскій Алєксей Сєргєєвіч, Строяковскій Валєнтін Мєєрович, Морозов Алєксєй Борісовіч

Формула / Реферат

1. Спосіб переробки вугілля, що включає сортування, фракціонування і завантаження вугілля в порожню вертикальну камеру, виконану у формі циліндра, що переходить в зрізаний конус, розпалювання шару вугілля, вимір температури в камері по її висоті, відбір газу з рівня, розташованого вище рівня палаючого шару і подачу газифікуючого агента з боку малої основи зрізаного конуса, який відрізняється тим, що після завантаження вугілля в камеру його переробку здійснюють, постійно вимірюючи температуру газу в точці його виходу з камери і підтримуючи в процесі переробки вугілля в циліндричній частині камери різницю між максимальною температурою палаючого шару і температурою газу в точці його виходу з камери, що розраховують за формулою:

![]() ,

,

а в процесі переробки вугілля в конічній частині камери - підтримують різницю між максимальною температурою палаючого шару і температурою газу в точці його виходу з камери, яка розраховують за формулою:

![]() ,

,

де:

![]() - максимальна температура палаючого шару,

- максимальна температура палаючого шару, ![]() - відстань між рівнями входу газифікуючого агента в камеру і виходу газу їх з камери;

- відстань між рівнями входу газифікуючого агента в камеру і виходу газу їх з камери; ![]() - відстані між рівнями з максимальною температурою палаючого шару та виходу газу з камери, β = 30° - 35° - половинний кут розчину зрізаного конуса, k1=0,25-0,35; k2=0,05-0,15; k3=0,7-0,8; k4 = 0,4-0,6.

- відстані між рівнями з максимальною температурою палаючого шару та виходу газу з камери, β = 30° - 35° - половинний кут розчину зрізаного конуса, k1=0,25-0,35; k2=0,05-0,15; k3=0,7-0,8; k4 = 0,4-0,6.

2. Спосіб за п. 1, який відрізняється тим, що процес ведуть, підтримуючи максимальну температуру в палаючому шарі вугілля 650 - 1100 °C.

3. Спосіб за п. 1, який відрізняється тим, що при сортуванні і фракціонуванні для отримання металургійного напівкоксу відбирають марки вугілля класу 3-50 мм, що не спікаються, для отримання вуглецевих адсорбентів - класу 5-15 мм, для отримання технологічного газу - класу 3-30 мм.

4. Спосіб за п. 1, який відрізняється тим, що розпалювання вугілля здійснюють з боку верхнього торця циліндричної частини камери.

5. Спосіб за п. 1, який відрізняється тим, що розпалювання вугілля здійснюють з боку нижнього торця конусної частини камери.

6. Спосіб за п. 1, який відрізняється тим, що як газифікуючий агент використовують атмосферне повітря.

7. Спосіб переробки вугілля за п. 1, який відрізняється тим, що як газифікуючий агент використовують суміш атмосферного повітря з водяною парою.

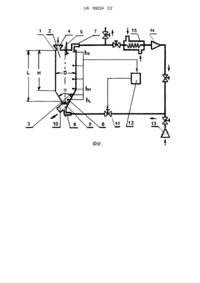

8. Пристрій для здійснення способу переробки вугілля, що містить порожню вертикальну камеру, що складається з верхньої циліндричної частини і нижньої частини у вигляді зрізаного конуса, патрубок для відведення газу, встановлений біля вершини камери, патрубок для підведення газифікуючого агента в камеру з нижнього торця конусної частини камери, регулятор витрати газифікуючого агента і блок автоматичного управління, встановлені поза камерою, електротермічний пристрій для розпалювання вугілля та датчики температури вугілля, встановлені в камері, який відрізняється тим, що додатково містить датчик температури газу, встановлений на рівні патрубка для відводу газу, датчики температури вугілля, встановлені в камері вздовж її висоти на фіксованих відстанях від датчика температури газу аж до нижнього торця конусної частини камери, всі датчики температури електрично з'єднані з блоком керування з можливістю автоматичного регулювання витрати повітря в залежності від різниці між зареєстрованими датчиками значеннями максимальної температури палаючого вугільного шару і температури газу на виході з камери, причому конусна частина камери виконана з кутом розхилу конуса, рівним 60° - 10°, при відношенні висоти циліндричної частини до повної висоті камери 0,7-0,8 і діаметра циліндричної частини камери до повної висоти камери 0,4-0,6.

Текст

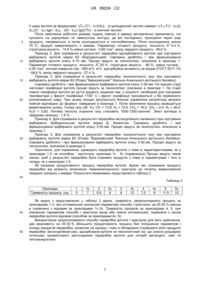

Реферат: Винахід належить до галузі переробки вугілля і може бути використаний в енергетиці та хімічній промисловості для одержання вуглецевих адсорбентів, металургійного напівкоксу, енергетичного або технологічного газу. Запропоновано спосіб переробки вугілля, що включає розпалювання вугілля в герметичній камері, вимірювання температури в камері по її висоті, відбір газу у вершини камери і подачу газифікуючого агента знизу вгору. Переробку вугілля ведуть, підтримуючи оптимізовані значення різниці температур палаючого шару і газу в точці його виходу з камери. Пристрій для здійснення цього способу складається з камери 1 і містить датчики 6 температури газу і температури вугілля, які електрично з'єднані з регулятором подачі повітря 11 допомогою блоку керування 12 з можливістю автоматичного регулювання подачі повітря в залежності від різниці максимальної температури палаючого вугільного шару і температури газу на виході з камери. Використання запропонованого способу переробки вугілля і пристрою для його здійснення, дає можливість збільшити продуктивність процесу без погіршення параметрів і складу продуктів переробки. UA 99224 C2 (12) UA 99224 C2 UA 99224 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до області переробки вугілля і може бути використаний в енергетиці та хімічній промисловості для одержання вуглецевих адсорбентів, металургійного напівкоксу, енергетичного або технологічного газу. Відомий спосіб переробки вугілля, названий як процес Wellman-Galusha, і пристрій для його здійснення, шляхом термообробки вугілля в автотермічному шаровому вертикальному апараті шахтного типу при подачі в нього газифікуючого агента знизу вгору через шар розпаленого вугілля. [Kohlenvergasund. Bestehende Verfahren und neue Entwicklungen. H.-D. Schilling, B. Bonn, U. KrausB. Verlag Cluckaut * GmbH, Essen, 1981, в перекладі з німецької С.P. Ісламова: Газифікація вугілля. Г.-Д. Шилінг, Б. Борн, У. Краус. - М.: Недра, 1986. - C. 49.]. Цей спосіб передбачає засипку вихідної кускової сировини в апарат шахтного типу, створення палаючого шару з температурою 800-1000 °C при одночасному прокачуванні повітря крізь палаючий шар з відбором пального газу вище рівня палаючого шару і твердого залишку нижче рівня палаючого шару. У залежності від параметрів процесу можливе одержання на виході з апарату енергетичного або технологічного газу, а в якості твердого залишку вуглецевих адсорбентів і металургійного напівкоксу. Пристрій для здійснення описаного способу є замкнутою теплоізольованою вертикальною камерою, оснащеною патрубком для відведення газу з верхньої частини апарату, розвантажувальним люком і патрубком для підведення повітря в апарат в нижній частині апарату. Дані спосіб і пристрій дозволяють вести переробку твердої вуглевмісної сировини при досить простому апаратурному оформленні процесу. Недоліком цього способу і пристрою для його здійснення є низька якість одержуваних продуктів. Через нерівномірний розподіл повітря по поперечному перерізі апарату, отримуваний газ насичений продуктами піролізу вугілля, що обмежує його застосування, а через сильне обгоряння вихідної вуглецевмісної сировини знижується якість твердих продуктів. Зазначений недолік подоланий в іншому відомому способі та пристрої для його здійснення. Відомі спосіб переробки вугілля і пристрій для його здійснення шляхом термообробки вугілля в автотермічному шаровому вертикальному апараті шахтного типу, виконаному у вигляді порожнього циліндра, що переходить в усічений конус для подачі газифікуючого агента через шар розпаленого вугілля. [Див. Патент ЕА 008111В1 МПК кл.С10В 47/04, 2005р.] Дані спосіб і пристрій за технічною суттю і результату, що досягається, найбільш близькі до винаходу і, тому, прийняті за прототипи. Відомий спосіб переробки вугілля, включає фракціонування і завантаження вугілля в порожню вертикальну камеру, виконану у формі циліндра, перехідного в усічений конус, розпалювання шару вугілля, вимірювання температури в камері по її висоті, відбір газу з рівня, розташованого вище рівня палаючого шару і подачу газифікуючого агента з боку малої основи усіченого конуса. Відомий пристрій для здійснення способу переробки вугілля, містить порожню вертикальну камеру, що складається з верхньої циліндричної частини і нижньої частини у вигляді усіченого конуса, патрубок для відведення газу, встановлений біля вершини камери, патрубок для підведення газифікуючого агента в камеру з нижнього торця конусної частини камери, регулятор витрати газифікуючого агента і блок автоматичного управління, встановлені поза камерою, електротермічний пристрій для розпалювання вугілля та датчики температури вугілля, встановлені в камері. Пристрій виконаний комбінованим з верхнього, середнього і нижнього поясів, причому конструктивно кожен пояс по висоті складає одну третину апарату, з можливістю управління процесом подачею дуття. Верхній пояс складається з завантажувального люка, випускного патрубка газу, гідрозатвору і електротермічного пристрою, середній пояс - з циліндричного корпусу і водяної сорочки, а нижній виконаний у вигляді усіченого конуса і складається з вивантажувального пристрою, колосникових ґрат, пристрою підведення повітря і/або охолоджуючого газу і термоелектричних датчиків. Процес переробки вугілля в цьому пристрої здійснюють наступним чином. Після завантаження палива включають електротермічний пристрій розпалювання, а через деякий час починають подачу повітря. Надалі, одержуючи сигнали від термоелектричних датчиків, витрату повітря підтримують на номінальному рівні, який визначається властивостями палива, перетином апарату та цільовим призначенням процесу переробки палива. У момент наближення фронту реагування до колосникових ґрат від термоелектричних датчиків надходить сигнал, на основі якого припиняють подачу повітря. Недоліком даного способу і пристрою є низька продуктивність процесу. 1 UA 99224 C2 5 10 15 20 25 30 35 40 45 50 55 Технічним завданням, на досягнення якого спрямований даний винахід, є підвищення продуктивності процесу за рахунок оптимізації параметрів способу переробки вугілля та розробка нової конструкції пристрою для здійснення цього процесу. Рішення поставленої технічної задачі досягається тим, що в способі переробки вугілля, що включає сортування, фракціонування і завантаження вугілля в порожню вертикальну камеру, виконану у формі циліндра, що переходить в усічений конус, розпалювання шару вугілля, вимірювання температури в камері по її висоті, відбір газу з рівня, розташованого вище рівня палаючого шару, і подачу газифікуючого агента з боку малої основи усіченого конуса, після завантаження вугілля в камеру здійснюють його переробку, постійно вимірюючи температуру газу в точці його виходу з камери і підтримуючи в процесі переробки вугілля в циліндричній частині камери різницю між максимальною температурою палаючого шару і температурою газу в точці його виходу з камери, яка розраховується за формулою: ДТh = Т(1 - k1)h/k3L, а в процесі переробки вугілля в конічній частині камери - підтримуючи різницю між максимальною температурою палаючого шару і температурою газу в точці його виходу з камери, яка 2 розраховується за формулою: ATh = Т(1 - k2) {L(k4-2(1 - k3) tg) / (k4L-2 (h-k3L) tg)} h/L, де: Т °С максимальна температура палаючого шару, L-відстань між рівнями входу газифікуючого агента в камеру і виходу газу їх з камери; h - відстань між рівнями з максимальною температурою палаючого шару та виходу газу з камери, = 30° - 35° - половинний кут розхилу усіченого конуса, k1 = 0,25-0,35; k2 = 0,05-0,15; k3 = 0,7-0,8; k4=0,4-0,6. Рішення поставленої технічної задачі досягається, також, тим, що пристрій для здійснення способу переробки вугілля, що містить порожню вертикальну камеру, що складається з верхньої циліндричної частини і нижньої частини у вигляді усіченого конуса, патрубок для відведення газу, встановлений біля вершини камери, патрубок для підведення газифікуючого агента в камеру з нижнього торця конусної частини камери, регулятор витрати газифікуючого агента і блок автоматичного управління, встановлені поза камерою, електротермічний пристрій для розпалювання вугілля та датчики температури вугілля, встановлені в камері, додатково містить датчик температури газу, встановлений на рівні патрубка для відводу газу, датчики температури вугілля, встановлені в камері уздовж її висоти на фіксованих відстанях від датчика температури газу аж до нижнього торця конусної частини камери, всі датчики температури електрично з'єднані з блоком керування з можливістю автоматичного регулювання витрати повітря в залежності від різниці між датчиками, що реєструють значення максимальної температури палаючого вугільного шару і температури газу на виході з камери, причому конусна частина камери виконана з кутом розхилу конуса рівним 60° -70°, при відношенні висоти циліндричної частини до повної висоти камери 0,7-0,8 і діаметра циліндричної частини камери до повної висоти камери 0,4-0,6. Бажано вести процес, підтримуючи максимальну температуру в палаючому шарі вугілля 650-1100 °C. Переважно для отримання в результаті переробки металургійного напівкоксу відбирати сорти вугілля класу 3-50 мм, що не спікаються, для отримання вуглецевих адсорбентів - класу 5-15 мм, для отримання технологічного газу - класу 3-30 мм. Доцільно розпалювання вугілля здійснювати з боку верхнього торця циліндричної частини камери. Можливо, також, розпалювання вугілля здійснювати з боку нижнього торця конусної частини камери. Бажано в якості газифікуючого агента використовувати атмосферне повітря. Переважно, в якості газифікуючого агента використовувати суміш атмосферного повітря з водяною парою. Збільшення продуктивності процесу переробки вугілля з використанням даних способу і пристрою стає можливим завдяки більш рівномірному розподілу повітря, що подається в камеру через сопло, виконане у вигляді усіченого конуса, з оптимізованим діапазоном величини кута розхилу конуса, а також оптимізації параметрів процесу переробки вугілля і параметрів робочої камери в її циліндричній та конічній частинах в залежності від фізичних характеристик сировини і вимог до кінцевого продукту переробки. Процес переробки вугілля відбувається в порожнистій замкнутій камері висотою L, що складається з циліндричної частини діаметром D і висотою Н, що переходить в сопло, виконане у формі усіченого конуса з кутом розхилу . У реальних умовах всередині камери при переміщенні палаючого шару вугілля в напрямку, зустрічному потоку газифікуючого агента з одночасним протіканням екзо- і ендотермічних реакцій, йдуть нестаціонарні тепломасообмінні процеси. Відповідно до прийнятої в теплопередачі практики розрахунку таких процесів необхідно прийняти такі припущення: 2 UA 99224 C2 5 10 15 20 25 30 35 40 45 50 55 60 - Проходження газу крізь тверду середу відбувається в режимі повної рекуперації тепла: у палаючому шарі газ нагрівається до температури Т, а при температурі T h виходить з камери. - теплопередача відбувається між "гарячою поверхнею", що знаходиться на рівні палаючого шару вугілля з температурою Т, і "холодною поверхнею", що знаходиться на рівні виходу газу з камери з температурою Th, відстань між якими дорівнює h. - при переміщенні палаючого шару вугілля в частину камери, виконану у вигляді усіченого конуса, теплообмін відбувається між холодною і гарячою поверхнями з рівними усередненими площами. Цвєтков Ф.Ф., Григор'єв Б.А. Тепломасообмін. Навчальний посібник 2-ге вид.;Видавничий дім МЕІ; М; 2006р. С.530 За таких припущень процес в камері можна представити у вигляді ряду стаціонарних теплових процесів, що відбуваються зі збільшенням значення h від 0 до L. Відповідно до рівняння Фур'є, при стаціонарному потоці тепла від однієї поверхні до іншої, потужність теплових втрат: Р = ST/h, де: S-площа поверхні теплообміну, h-поточне значення відстані між гарячою і холодною поверхнями, - коефіцієнт теплопровідності, T=T-Th - перепад температур між гарячою і холодною поверхнями. При h = Н ТH = k1Т, де k1 - коефіцієнт охолодження газу в циліндричній частині камери. При h = L TL = k2T, де k2 - коефіцієнт охолодження газу в камері. При переміщенні палаючого шару вугілля в циліндричній частині камери обсяг відпалу над шаром палаючого вугілля можна представити у вигляді циліндра заввишки h з площею основи S. У міру опускання палаючого шару висота h буде збільшуватися. Повний перепад температур між гранню з температурою палаючого вугілля і верхньою межею (температурою пального газу на виході з камери) в циліндрі висотою Н розраховується за формулою Т = HP/S, a перепад температур в такому довільному циліндрі цієї камери висотою h розраховується за формулою Th = hP/S. Звідси Th/T = h/H або: Th = T(1 - k1)h/H. При переміщенні палаючого шару вугілля в конічній частині камери обсяг відпалу над шаром палаючого вугілля можна представити у вигляді усіченого конуса висотою h з площею більшого торця S і площею меншого торця s. Відповідно до прийнятих припущень, при русі "гарячої поверхні" вниз значення h буде збільшуватися, при зменшується середній площі поверхні теплообміну Sh = (S+s) / 2 Висота конусної частини камери L - Н = (D - dL) / 2tg, де (=/2, dL - діаметр малого торця конусної частини камери. Отже: dL = D - 2 (L-H)tg і, як окремий випадок цієї рівності, d h = D - 2 (h-H) tg, де dh-діаметр конусної частини камери на висоті h. Повний перепад температур в камері висотою L розраховується за формулою TL=LP/SL, а перепад температур між холодною і гарячою поверхнею, що знаходиться в конічній частині камери на глибині h розраховується за формулою Th = hP/Sh 2 2 Звідси Th = TLhSh=L/LSh = T(1 - k2) h Sh=L /LSh = T(1 - k2) h d L/Ld h = T(1 - k2) {(D-2(L-H)tg) / (D-2(h-H)tg)}2h/L = T(1 - k2) {(D-2L(1 - k3) tg) / (D - 2 (h - k3L) tg) }2h/L 2 Th=T (1 - k2) {L(k4-2 (1 - k3)tg)/(k4L-2 (h - k3L) tg)} h / L де: H=k3L, D=k4L На Фіг. наведена схема пристрою для переробки вугілля. Пристрій містить вертикальну робочу камеру 1 висотою L, у вигляді циліндра 2, що переходить у усічений конус 3 з кутом розхилу конуса а, завантажувальний люк 4, електротермічний пристрій 5, датчики температури 6, один з яких призначений для вимірювання температури газу, що виходить з камери, і встановлено в камері поруч з патрубком 7 для виходу газу, а інші для вимірювання температури вугілля на фіксованих від цього датчика відстанях h, патрубок 8, для підведення повітря в камеру, колосникові грати 9, розвантажувальний пристрій 10, регулятор витрати повітря 11, блок управління 12, електрично з'єднаний з датчиками температури і регулятором витрати повітря, насос для подачі газифікуючого агента 13, насос для перекачування газу 14, теплообмінник 15. Пристрій працює наступним чином. Підготовлену для переробки сировину, через люк 4 завантажують у камеру 1, де воно поступово заповнює спочатку конусну частину 3, а потім циліндр 2, після чого камеру герметизують. Початковий розігрів шару вугілля здійснюють електротермічним пристроєм 5. Через патрубок 8 і колосникові грати 9 в камеру за допомогою насоса 13 подають газифікуючий агент. Одночасно за допомогою датчиків 6 вимірюють температуру всередині камери. Сигнал від датчиків надходить до блоку керування 12. При надходженні сигналу про досягнення у верхньому шарі необхідної максимальної температури Т електротермічний пристрій відключають від електричної мережі і продовжують вести процес, підтримуючи за допомогою 3 UA 99224 C2 5 10 15 20 25 30 35 блоку управління на кожному рівні h установки датчиків у камері, фіксовану різницю температур Тh між зареєстрованими датчиками значеннями максимальної температури палаючого вугільного шару і температури газу на виході з камери. Коли фронт горіння рухається вниз, значення h збільшується. Для отримання оптимальних показників процесу при досягненні фронтом горіння нижньої площини циліндра блок автоматичного управління повинен забезпечити температуру газу, що виходить з камери Т н k1Т, а при досягненні фронтом горіння колосникових ґрат - температуру газу, що виходить з камери TL=k2T, де k1, k2 - експериментально встановлені коефіцієнти. Для цього блок управління програмують на підтримку залежності між Тh і h на кожному рівні всередині циліндричної частини камери за формулою: Тh = T(1 - k1) h/k3L. При надходженні від датчиків температури сигналу про перехід фронту горіння в конусну частину камери залежність Th від h буде 2 описуватися, як Тh = Т (1 - k2) {L(k4 - 2 (1 - k3) tg)/(k4L - 2 (h - k3L) tg)} h/L, де к3 = H/L, k4 = D/L експериментально встановлені співвідношення між геометричними параметрами камери. При надходженні від нижнього датчика температури сигналу про досягнення фронтом горіння колосникових ґрат, подача повітря автоматично припиняється. Після закінчення робочого режиму для зниження залишкової температури твердого продукту апарат переводиться в режим охолодження. До складу системи охолодження входить набір запірної арматури, водяний теплообмінник 15 і насос 14, за допомогою якого газ пускають на циркуляцію по замкнутому контуру, де він послідовно, проходячи через шар продукту, нагрівається, а потім охолоджується в теплообміннику до температури охолоджуючої води. Після закінчення охолодження продукт вивантажується самопливом через вивантажувальний пристрій 10. Можливий варіант камери, коли електротермічний пристрій 5 встановлено внизу, що не змінює програму блоку управління. Відповідно до запропонованого способу використовують вугілля різних сортів зрізних родовищ: марки Б2 (Розріз "Березовський" Кансько-Ачинського вугільного басейну), який має такі параметри: вологість r d daf daf daf daf W t = 33,5 %, зольність A = 5,0 %, вихід летючих: V = 48 %, С = 71,7%, H = 4,9%,N = daf daf r 0,8%, O = 22,3%, S = 0,5 %, калорійність Qi = 3800 ккал / кг; марки Д (Шубаркольскій, Казахстан), який має такі параметри: r d daf daf daf daf daf daf W t = 12,2 %, A = 2,4 %, V = 40 %, C = 77,9 %, H = 5,3 %, N = 1,2 %, O = 15 %, S = r 0,44 %, Qi = 2570 ккал/кг; марки Б2 (Бородинський), який має такі параметри: r d daf daf daf daf daf daf W t = 31,3 %, A = 10,3 %, V = 47,6 %, C = 71 %, H = 5 %, N = 1 %, O = 22,5 %, S = r 0,5 %, Qi =3760 ккал/кг; Відповідно до запропонованого способу, використовують ряд пристроїв з висотою L робочої камери, з різними внутрішніми діаметрами D циліндричної частини камери і різними конусоподібними частинами камери висотою Н з кутом розхилу конуса а, параметри яких наведені в таблиці 1. Винахід пояснюється прикладами. Параметри способу і пристрою за прикладами наведено в таблиці 1. Таблиця 1 Параметри Т°С k1 =ТН/Т k2=TL/T L, м k3=H/Lk4=D/L , град. 40 45 50 Приклад 1 650 0,25 0,05 1,0 0,7 0,4 60 Приклад 2 900 0,3 0,1 1,0 0,75 0,5 65 Приклад 3 1100 0,35 0,15 1,0 0,8 0,6 70 Приклад 4 600 0,4 0,2 1,0 0,85 0,7 75 Приклад 5 1200 0,2 0,02 1,0 0,65 0,3 55 Приклад 1. Під час сортування відбирають Шубаркольске вугілля марки Д, Казахстан. Для отримання в результаті переробки металургійного напівкоксу сировину подрібнюють і при фракціонуванні відбирають вугілля класу 3-50 мм. Вугілля завантажують в камеру, що має такі параметри L=1,0 м, k 3=H/L=0,7, к4=D/L=0,4, = 60°. Після завантаження вугілля і розпалювання верхнього шару в камеру через колосникові грати подають повітря. Процес ведуть при значеннях Т = 650 °C, k1=TH/T=0,25, k2=TL/T=0,05. За допомогою датчиків вимірюють температуру газу на виході з камери і температуру палаючого шару вугілля на кожній фіксованій відстані h між датчиком температури газу і датчиком температури вугілля. При цьому, за допомогою блоку керування регулятора витрати повітря, забезпечують значення різниці температур AT h, що виходить з камери газу і палаючого на рівні 4 UA 99224 C2 5 10 15 20 25 30 35 h шару вугілля за формулами: Th=T(1 - k1)h/k3L - в циліндричній частині камери і Th=T(1 - k2){L 2 (k4-2(1 - k3) tg) / (k4L - 2(h - k3L) tg)} h/L - в конічній частині. Після закінчення робочого режиму подачу повітря в камеру автоматично припиняють, газ пускають на циркуляцію по замкнутому контуру, де він послідовно, проходячи через шар продукту, нагрівається, а потім охолоджується в теплообміннику. Після охолодження нижче d 70 °C, продукт вивантажують з камери. Параметри готового продукту: зольність A -5,4 %, 3 структурна міцність - 74,8 %,уявна густина - 0,68 г/см , вихід твердого продукту - 48,6 %. Приклад 2. Для отримання в результаті переробки адсорбованого вугілля при сортуванні відбирають вугілля марки Б2 (Бородинський). Сировину дроблять і при фракціонуванні відбирають вугілля класу 5-15 мм. Процес ведуть за технологією, описаною в прикладі 1. d Параметри готового продукту: зольність A -25 %, структурна міцність - 86 %, уявна густина 3 2 2 0,45 г/см , питома поверхня пор - 850 м /г, м /г, адсорбційна активність за йодом (ГОСТ 6217-74) - 68,6 %, вихід твердого продукту - 27,4 %. Приклад 3. Для отримання в результаті переробки технологічного газу при сортуванні відбирають вугілля марки Б2 (Розріз "Березовський " Кансько-Ачинського вугільного басейну). Сировину дроблять і при фракціонуванні відбирають вугілля класу 3-30 мм. На першій стадії часткової газифікації вугілля процес ведуть за технологією, описаною в прикладі 1. На стадії повної газифікації вугілля до дуття додають водяний пар, у кількості, необхідній для підтримки температури у фронті газифікації 1100° С і фронт газифікації просувається у бік первинного розпалювання шару. При цьому процес регулюється блоком управління регулятора витрати повітря відповідно до формул, наведених в прикладі 1. Після закінчення процесу проводиться вивантаження шлаку. Склад газу (об. %): CO = 13,8; Н2 = 15,6; СO2 = 16,0; СН4 = 2,4; N2 = 46,5; 3 Н2О = 5,92. Питома теплота згоряння газу становить 1000-1200 ккал/нм . Зміст вуглецю в твердому залишку - 1,9 %. Приклад 4. Для отримання в результаті переробки металургійного напівкоксу при сортуванні відбирають Шубаркольське вугілля марки Д, Казахстан. Сировину дроблять і при фракціонуванні відбирають вугілля класу 3-50 мм. Процес ведуть за технологією, описаною в прикладі 1. Приклад 5. Для отримання в результаті переробки технологічного газу при сортуванні відбирають вугілля марки Б2 (Розріз "Березовський "Кансько-Ачинського вугільного басейну). Сировину дроблять і при фракціонуванні відбирають вугілля класу 3-50 мм. Процес ведуть за технологією, описаною в прикладі 3. Одночасно, для порівняння, проводять переробку вугілля з тими ж характеристиками, як у прикладах 1-5, за способом - прототипу: приклади 1с - 5с (порівняльні) Процес ведуть таким чином, щоб у результаті переробки були отримані продукти з тими ж параметрами і того ж складу, як у прикладах 1-5. Як показник продуктивності процесу переробки вугілля, брали час отримання продукту переробки від моменту включення термоелектричного пристрою до початку вивантаження твердого залишку з камери. Результати вимірювань представлені в таблиці 2. 40 Таблиця 2 Приклади Тривалість процесу, год. 45 50 1 5 1с 7 2с 8 2 5,5 3 9 3с 12 4 7,5 4с 8 5 11,5 5с 12 Як видно з представлених у таблиці 2 даних, тривалість запропонованого процесу за прикладами 1-3, при оптимальних значеннях параметрів способу і пристрою, на 25-30 % менше в порівнянні з відомим за прикладами 1c-3с. Тривалість процесів за прикладами 4, 5, при значеннях параметрів способу і пристрою вище або нижче оптимальних, порівняна з часом переробки вугілля відомим способом за прикладами 4с,5с. Використання запропонованого способу переробки вугілля і пристрою для його здійснення, дає можливість на 25-30 % збільшити продуктивність процесу без погіршення параметрів і складу продуктів переробки, дозволяє на одному і тому ж обладнанні отримувати різні продукти переробки: металургійний кокс, адсорбоване вугілля чи технологічний газ, що значно розширює потенціал промислового застосування переробки вугілля для потреб металургії, хімії та теплоенергетики. 5 UA 99224 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 1. Спосіб переробки вугілля, що включає сортування, фракціонування і завантаження вугілля в порожню вертикальну камеру, виконану у формі циліндра, що переходить в зрізаний конус, розпалювання шару вугілля, вимір температури в камері по її висоті, відбір газу з рівня, розташованого вище рівня палаючого шару і подачу газифікуючого агента з боку малої основи зрізаного конуса, який відрізняється тим, що після завантаження вугілля в камеру його переробку здійснюють, постійно вимірюючи температуру газу в точці його виходу з камери і підтримуючи в процесі переробки вугілля в циліндричній частині камери різницю між максимальною температурою палаючого шару і температурою газу в точці його виходу з камери, що розраховують за формулою: Th T 1 k1 h / k3L , а в процесі переробки вугілля в конічній частині камери - підтримують різницю між максимальною температурою палаючого шару і температурою газу в точці його виходу з камери, яку розраховують за формулою: Th T1 k 2 k 4 2 1 k 3 tg / k 4L 2 h k 3L tg 2 h / L , L де: T C 20 25 30 35 40 45 50 - максимальна температура палаючого шару, L - відстань між рівнями входу газифікуючого агента в камеру і виходу газу їх з камери; h - відстані між рівнями з максимальною температурою палаючого шару та виходу газу з камери, β = 30°-35° половинний кут розчину зрізаного конуса, k 1=0,25-0,35; k2=0,05-0,15; k3=0,7-0,8; k4 = 0,4-0,6. 2. Спосіб за п. 1, який відрізняється тим, що процес ведуть, підтримуючи максимальну температуру в палаючому шарі вугілля 650-1100 °C. 3. Спосіб за п. 1, який відрізняється тим, що при сортуванні і фракціонуванні для отримання металургійного напівкоксу відбирають марки вугілля класу 3-50 мм, що не спікаються, для отримання вуглецевих адсорбентів - класу 5-15 мм, для отримання технологічного газу - класу 3-30 мм. 4. Спосіб за п. 1, який відрізняється тим, що розпалювання вугілля здійснюють з боку верхнього торця циліндричної частини камери. 5. Спосіб за п. 1, який відрізняється тим, що розпалювання вугілля здійснюють з боку нижнього торця конусної частини камери. 6. Спосіб за п. 1, який відрізняється тим, що як газифікуючий агент використовують атмосферне повітря. 7. Спосіб переробки вугілля за п. 1, який відрізняється тим, що як газифікуючий агент використовують суміш атмосферного повітря з водяною парою. 8. Пристрій для здійснення способу переробки вугілля, що містить порожню вертикальну камеру, що складається з верхньої циліндричної частини і нижньої частини у вигляді зрізаного конуса, патрубок для відведення газу, встановлений біля вершини камери, патрубок для підведення газифікуючого агента в камеру з нижнього торця конусної частини камери, регулятор витрати газифікуючого агента і блок автоматичного управління, встановлені поза камерою, електротермічний пристрій для розпалювання вугілля та датчики температури вугілля, встановлені в камері, який відрізняється тим, що додатково містить датчик температури газу, встановлений на рівні патрубка для відводу газу, датчики температури вугілля, встановлені в камері вздовж її висоти на фіксованих відстанях від датчика температури газу аж до нижнього торця конусної частини камери, всі датчики температури електрично з'єднані з блоком керування з можливістю автоматичного регулювання витрати повітря в залежності від різниці між зареєстрованими датчиками значеннями максимальної температури палаючого вугільного шару і температури газу на виході з камери, причому конусна частина камери виконана з кутом розхилу конуса, рівним 60°-10°, при відношенні висоти циліндричної частини до повної висоті камери 0,7-0,8 і діаметра циліндричної частини камери до повної висоти камери 0,4-0,6. 6 UA 99224 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for coal processing

Автори англійськоюStroyakovskii Valientin Mieierovich, Humilievskii Alieksiei Sierhieievich, Morozov Alexei Borisovich

Назва патенту російськоюСпособ переработки угля и устройство для его осуществления

Автори російськоюСтрояковский Валентин Меерович, Гумилевский Алексей Сергеевич, Морозов Алексей Борисович

МПК / Мітки

МПК: F23N 5/00, C10B 3/00, F23N 5/02, C10B 49/04

Мітки: здійснення, переробки, вугілля, спосіб, пристрій

Код посилання

<a href="https://ua.patents.su/9-99224-sposib-pererobki-vugillya-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки вугілля та пристрій для його здійснення</a>

Попередній патент: Спосіб регулювання швидкості транспортних засобів з гідрооб’ємно-механічною трансмісією

Наступний патент: Ствол комбінованої подачі компактного струменя води та повітряно-механічної піни низької кратності

Випадковий патент: Внутрішньокістковий фіксатор