Спосіб полірування поверхні природного каменю

Формула / Реферат

Спосіб полірування поверхні виробів із природного каменю, який здійснюють за допомогою тканинних і/або повстяних шліфувальних кругів шляхом добавляння в емульсію для полірування порошкового пилу оксиду хрому (паста ГΟΙ № 3, 2, 1) з дисперсністю 17,0-0,3 мкм, який відрізняється тим, що протягом останніх 5-30 хвилин полірування, в суміш емульсії та оксиду хрому додатково добавляють кристалічне азотнокисле олово, при температурі емульсії 15-25 °C.

Текст

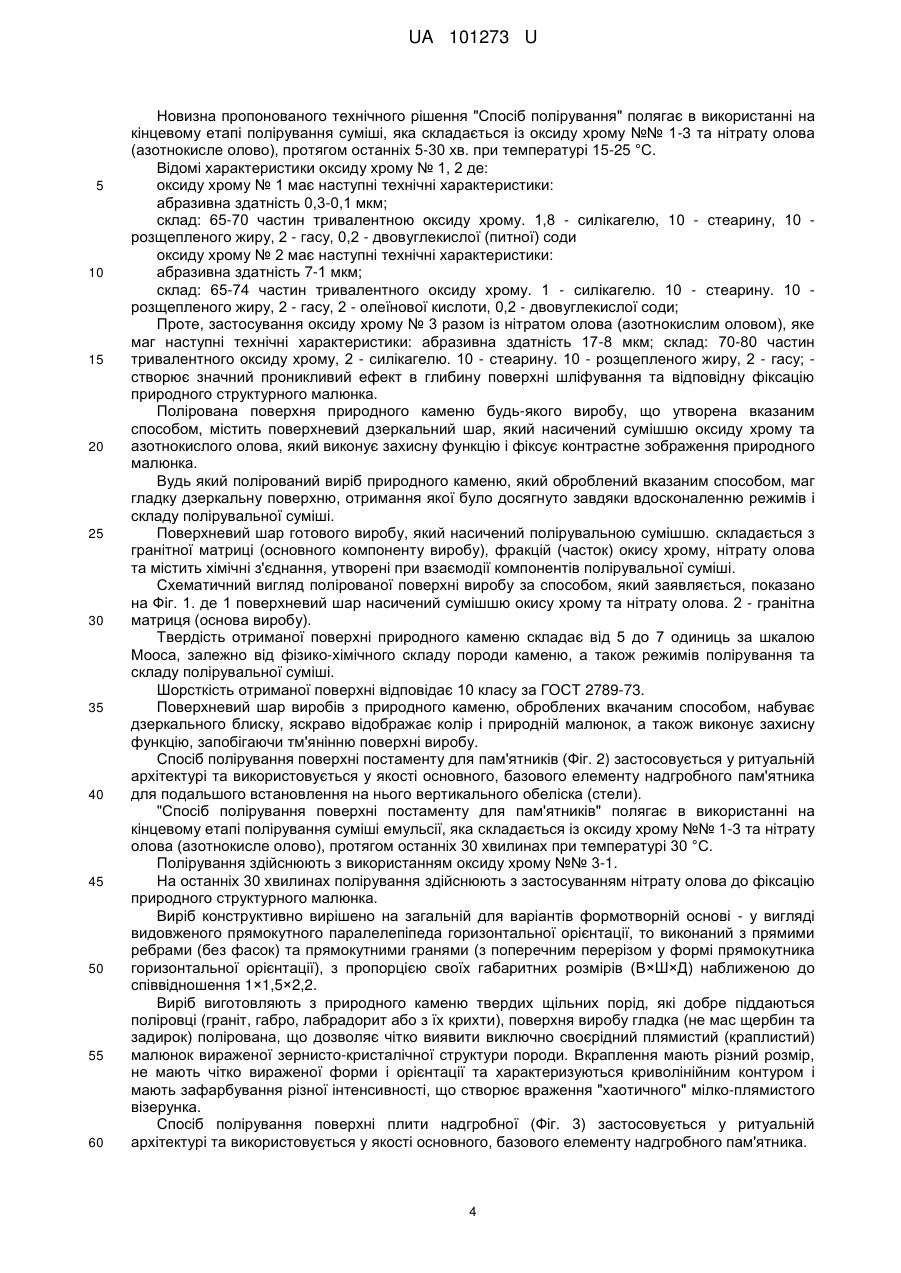

Реферат: Спосіб полірування поверхні виробів із природного каменю здійснюють за допомогою тканинних і/або повстяних шліфувальних кругів шляхом добавляння в емульсію для полірування порошкового пилу оксиду хрому (паста ГΟΙ № 3, 2, 1) з дисперсністю 17,0-0,3 мкм. Протягом останніх 5-30 хвилин полірування, в суміш емульсії та оксиду хрому додатково добавляють кристалічне азотнокисле олово, при температурі емульсії 15-25 °C. UA 101273 U (54) СПОСІБ ПОЛІРУВАННЯ ПОВЕРХНІ ПРИРОДНОГО КАМЕНЮ UA 101273 U UA 101273 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисну модель, що заявляється, використовують для полірування поверхонь виробів із природного каменю. Полірування поверхонь виробів із натурального каменю є кінцевим етапом обробки поверхні уже закінченого виробу. Вироби із натурального каменю з поверхнею, які отримана з допомогою "Способу полірування" використовують для виготовлення постаментів для пам'ятників, плит надгробних, бордюр для квітника та інших подібних виробів, а також для отримання плит побутового призначення, як для використання всередині приміщення, так і на відкритому повітрі. Технічною задачею "Способу полірування", який заявляється, є не тільки отримання якісної полірованої поверхні натурального каменю, а крім того, фіксація та збереження малюнка природної фактури, особливо для випадків, коли виріб (постамент, плита, бордюр), який з нього виготовлено, використовують на відкритому повітрі у будь-яку пору року. Вироби, які виготовляються з використанням "Способу поліровки" були заявлені у формі заявок на промислові зразки №№ s201401687, s201401688, s201401689, дата подання 05.08.2014 року. Відомо, що основними етапами обробки природного каменю є: 1. Розпил. Залежно від типу верстата та виду ріжучого інструмента розрізняють розпилювання гладкими сталевими штрипсами з вільним абразивом, алмазними штрипсами і дисковими пилами (алмазно-дискове розпилювання). Тверді породи розпилюються методом багатопрохідного різання за один прохід на глибину 20-50 мм. Раціональні значення окружної швидкості для граніту, повинні становити 25-35 м/с. 2. Груба шліфовка (обдирания) - включає в себе вирівнювання площини плити, зняття борозен і запилів. Тиск інструмента на оброблювану поверхню приймають 1-1.2 MПa. Обдирання може проводитись: - вільним абразивом, проводиться шліфувальником у вигляді чавунного диска (фераси) із закріпленими на ньому чавунними або сталевими брусками (каблуками), що працює з дробом, або зі шліфпорошком з карбіду кремнію марок КЧ, КЗ на спеціалізованому обдирному верстаті; - зв'язаним абразивом, проводиться абразивними торцевими шліфувальними кругами циліндричної форми (шарошок), з яких зазвичай формуються збірні круги, сегментами, об'єднаними загальною планшайбою, планетарними голівками або алмазними збірними плоскими шліфувальними кругами, а також спеціально призначеними голівками АГШГ для грубої шліфовки на тому ж верстаті, що і всі наступні операції. 3. Попередня шліфовка - необхідна для повного усунення слідів обдирного інструмента, може викопуватися різноманітним робочим інструментом. До повного завершення операції звичайно потрібно 3-4 проходи інструмента по оброблюваній поверхні. 4. Середня шліфовка повне усунення з поверхні плити слідів попередньої обробки та отримання однорідної фактури приблизно 6 класу шорсткості за ГОСТ 2789-73. Під час операції інструмент робить зазвичай 3-4 повних проходи по оброблюваній поверхні. Виконують на верстатах ВІП-3 із застосуванням абразивних інструментів, що містять шліфзерно карборунду 40-16. Після цього оброблювану поверхню необхідно промивати водою зі шланга. 5. Тонке або доводочне шліфування - вирівнювання площин і виведення слідів від операції середнього шліфування, виробляють на верстатах ВШ-28 із застосуванням абразивного інструмента зі шліфпорошків 12 і 5. Проводиться до отримання поверхні з шорсткістю, відповідної 7 класу за ГОСТ 2789-74. що досягається 2-3 проходами інструмента. 6. Лощіння завершальна операція процесу шліфування. При цьому виводять сліди від операції тонкого шліфування і отримують матову поверхню за допомогою абразивних інструментів з мікропорошками М40, М28, М20 і М14. а також з тонкими мікропорошками М10 і М7. Досягається майже повис виявлення малюнка і кольору граніту, причому поверхня плити набуває м'який матовий блиск. Виконується до отримання поверхні з чистотою, відповідної 8 класу (ГОСТ 2789-73), для чого потрібно 2-3 проходи інструментом. 7. Полірування додання площині дзеркального блиску виробляють повстяними кругами із застосуванням поліруючім суспензії. При виконанні операції необхідно застосовувати менш інтенсивні режими обробки: обертання шпинделя повинно проводитися на зниженій швидкості, а тиск на плиту становить не більше 50 70 % від тиску при шліфовці. При цьому швидкість обертання інструмента рекомендується вибирати в межах 8-10 м/сек, а тиск від 0,025 до 0,05 MПa. Якість полірування контролюється візуально або за допомогою блискоміра НИИКС-М. Відомо, що етапи шліфовки та поліровки здійснюють наступним чином. Грубе шліфування (обдир) включає в себе вирівнювання площини плити, зняття борозен і запилів за допомогою вільною абразиву у вигляді сталевого або чавунного технічного дробу. 1 UA 101273 U 5 10 15 20 25 30 35 40 45 50 55 60 Обдир виробляють на верстатах з каблуковою ферасою, обладнаних ежекційною установкою для подачі вільного абразиву. При шліфуванні виробів з каменю твердих порід тиск інструмента на оброблювану поверхню приймають 1-1,2 ΜПа, порід середньої твердості 0,2-0,3 MПa [2]. За обдиранням зазвичай йде операція попереднього шліфування, яка може виконуватися різноманітним робочим інструментом. У процесі обробки шліфувальник-полірувальник періодично контролює якість її виконання, зупиняючи верстат і оглядаючи заготівку. В окремих випадках можна переходити на ручне управління верстатом і тримати шліфувальник більш тривалий чає на особливо виступаючих місцях поверхні або на ділянках зі слідами попередньої обробки. До повного завершення операції попереднього шліфування зазвичай потрібно 3-4 проходи інструмента по оброблюваній поверхні, що дозволяє повністю усунути сліди обдирного інструмента. На закінчення піднімають шпиндель верстата, відключають автоматику, привід обертання шпинделя і систему охолодження, після чого промивають оброблену поверхню водою, проводять заміну інструмента і переходять до операції середнього шліфування, під час якої інструмент робить зазвичай 3-4 повних проходи по оброблюваній поверхні. Середнє шліфування являє собою вирівнювання площин і виведення слідів від обдиру і отримання однорідної фактури. Виконують середнє шліфування на верстатах BIU-3 із застосуванням абразивних інструментів, що містять шліфзерно карборунду 40-16. В окремих випадках можна переходити на ручне управління верстатом і тримати шліфовальник більш тривалий час на особливо виступаючих ділянках поверхні або на ділянках чі слідами попередньої обробки. Операція середньою шліфування вважається закінченою після повного усунення на поверхні виробу слідів попередньої обробки та отримання однорідної фактури приблизно 6 класу чистоти за ГОСТ 2789-73. Закінчивши цю операцію, верстатник виробляє підйом шпинделя верстата, послідовне відключення автоматичного режиму, приводу обертання шпинделя і системи охолодження. Потім йде зміна шліфувального інструмента. Після цього оброблювану поверхню необхідно промивати водою зі шланга [3]. Полірування (лощіння) - завершальна операція процесу шліфування. При ньому виводять сліди від операції тонкого шліфування і отримують матову поверхню за допомогою абразивних інструментів з мікропорошками М40, М28, М20 і Μ14, а також з тонкими мікропорошками М10 і М7. Лощіння вважають закінченим, якщо шорсткість поверхні відповідає 8 класу (ГОСТ 2789-73), для чого потрібно 2 3 проходи інструментом [2]. При поліруванні досягається майже повне виявлення малюнка і кольору граніту, причому поверхня плити набуває м'якого матового блиску [3]. Полірування - додання площині дзеркального блиску [2], зазвичай виконується на тих же верстатах, що і шліфування, але спеціалізованим (полірувальним) інструментом. При використанні на цій операції жорстких полірувальників зі зв'язаним поліруючим матеріалом або алмазних полірувальних головок полірування виконується за аналогією із шліфуванням. Відмінність полягає лише у виборі менш інтенсивних режимів обробки: обертання шпинделя повинно проводитися на зниженій швидкості, а тиск на плиту становить не більше 50 70 % від тиску при шліфовці. При цьому швидкість обертання інструмента рекомендується вибирати в межах 8-10 м/сек, а тиск від 0,025 до 0,05 MПa [1]. При використанні для полірування повстяних або фетрових кругів з вільною поліруючою суспензією рекомендується наступний порядок роботи. Спочатку поверхня плити ретельно очищається від шламу і води, що залишилися від шліфування, Очищення проводиться дерев'яною планкою, до торця якої прикріплена прокладка з жорсткої гуми. Потім на поверхню плити наноситься рівномірно розподіленими ділянками поліруюча суспензія, що являє собою суміш полірувальних порошків (окису хрому) і водою сметаноподібної консистенції. На робочий торець повстяного круга також наноситься щільний шар поліруючої суміші. Плита злегка змочується водою шляхом кроплення її поверхні вологою губкою. Після цього вмикають верстат і опускають інструмент на оброблювану поверхню. Потім задають необхідний тиск на виріб, після чого верстат перемикають на автоматичний режим (за трьома послідовним програмами). Зазвичай до повної поліровки потрібно здійснити чотири проходи моста над виробом. Поверхню плити при цьому необхідно періодично зволожувати. При виконанні робіт з полірування гранітних виробів треба виробляти систематичний контроль за якістю обробки. Контроль якості полірування здійснюється візуально або за допомогою блискоміра НИИКС-М. У виробничих умовах найбільш зручний візуальний метод, при якому перевіряється: - якість і рівномірність глянцю (оброблена поверхня повинна мати по всій площі дзеркальний блиск з чітким відображенням навколишніх предметів, що відповідає 10 класу чистоти за ГОСТ 2789-73); 2 UA 101273 U 5 10 15 20 25 30 35 40 45 50 55 - відсутність дефектів на обробленій поверхні (подряпини, припікання, недопрацьовані ділянки). При виявленні дефектів на полірованій поверхні або недостатню якість полірування плита повинна пройти повторну обробку, яку необхідно починати з другої шліфувальної операції [3]. Після закінчення шліфувально-полірувальних робіт готові вироби за допомогою гумових шлангів промивають водою при тиску 0,2-0,4 МПа - для твердих порід каменю [2]. Після полірування поверхня щільного каменю стає дзеркально гладкою [4]. Якість фактурної обробки визначають, порівнюючи лицьову поверхню виробу із затвердженим еталоном плитою розміром не менше 250×250 мм, яку виготовляють на каменеобробному підприємстві [2]. Відоме, наприклад, технічне рішення, патент України № 46335 (заявка № 2001064373 від 22.06.2001) "Спосіб шліфування", відповідно до якого спосіб шліфування включає обертальний рух шліфувальних кругів навколо своїх осей. їх планетарний рух навколо центральної осі багатоінструментальної головки і відносне переміщення багатоінструментальної головки і виробу, який відрізняється тим, що шліфувальним кругам надають додатковий прямолінійний рух уздовж своїх осей обертання, при цьому обертальний рух шліфувальних кругів навколо своїх осей і додатковий прямолінійний їхній рух уздовж своїх осей виконують перемінними в передній і задній зонах багатоінструментальної головки розташованих по ходу відносного переміщення багатоінструментальної головки й виробу. Однак, вказаний спосіб використовує виключно механічні операції "додатковий прямолінійний рух уздовж своїх осей обертання, при цьому обертальний рух шліфувальних кругів навколо своїх осей і додатковий прямолінійний їхній рух уздовж своїх осей виконують перемінними в передній і задній зонах багатоінструментальної головки розташованих по ходу відносного переміщення багатоінструментальної головки й виробу", що безумовно впливає на якість готової поверхні, однак не сприяє довгому зберіганню фактурного (природного) малюнка натурального каменю. Найбільш близьким до технічного рішення, яке заявляється, є технічне рішення "Спосіб торцевого шліфування з використанням мастильно-охолоджувальної рідини", заявка РФ № 2013113820 від 27.03.2013, у відповідності до якої "Спосіб торцевого шліфування з використанням мастильно-охолоджувальної рідини, що полягає в тому, що заготовку закріплюють у оправці, здійснюють шліфування шліфувальним кругом, встановленим в шпинделі верстата, який відрізняється тим, що заготовку з крихкого неметалічного матеріалу і шліфувальний круг занурюють у мастильно-охолоджуючу рідину і шліфування проводять у середовищі мастильно-охолоджувальної рідини. Використання мастильно-охолоджуючої рідини на етапі шліфування приводить до покращення якості і рівномірність глянцю та дзеркальному блиску з чітким відображенням навколишніх предметів, що відповідає 10 класу чистоти за ГОСТ 2789-73, крім цього після такої обробки на обробленій поверхні повністю відсутні подряпини. припікання, недопрацьовані ділянки. Однак, така обробка не здатна зберегти природний малюнок і/або узор природного каменю, який досить яскраво виражений відразу після завершення всіх технологічних етапів, однак після проходження певного часу (1-3 роки), контрастність малюнку суттєво знижується, він тускніє і виглядає не так привабливо. В основу корисної моделі, яка заявляється, встановлена технічна задача удосконалення способу, полірування поверхні виробів із природного каменю, який здійснюють за допомогою тканинних і/або повстяних шліфувальних кругів шляхом добавляння в емульсію для полірування порошкового пилу оксиду хрому (паста ГОІ № 3, 2, 1) з дисперсністю 17,0-0,3 мкм, в якому за рахунок того, що протягом останніх 5-30 хвилин полірування, в суміш емульсії та оксиду хрому, додатково добавляють кристалічне азотнокисле олово, на полірованій поверхні, фіксується та тривалий час зберігається чіткий, контрастний малюнок природної фактури каменю. Температуру суміші емульсії для полірування підтримують в межах 15-25 °C. Азотнокисле олово (нітрат олова (II) утворює кристалогідрат ї формулою Sn(NO3)2·20H2O, а нітрат олова (IV) утворює неорганічне з'єднання сіль металу олова та азотної кислоти з формулою Sn(NO3)4. Для способу, який заявляється, використовують азотнокисле олово у вигляді кристалів, які плавляться у власній кристалізаційній волі при температурі 15-25 °C. Як розчинник азотнокислого олова використовують емульсію, яка вже містить оксид хрому (паста ГОІ № 3, 2, 1). 3 UA 101273 U 5 10 15 20 25 30 35 40 45 50 55 60 Новизна пропонованого технічного рішення "Спосіб полірування" полягає в використанні на кінцевому етапі полірування суміші, яка складається із оксиду хрому №№ 1-3 та нітрату олова (азотнокисле олово), протягом останніх 5-30 хв. при температурі 15-25 °C. Відомі характеристики оксиду хрому № 1, 2 де: оксиду хрому № 1 має наступні технічні характеристики: абразивна здатність 0,3-0,1 мкм; склад: 65-70 частин тривалентною оксиду хрому. 1,8 - силікагелю, 10 - стеарину, 10 розщепленого жиру, 2 - гасу, 0,2 - двовуглекислої (питної) соди оксиду хрому № 2 має наступні технічні характеристики: абразивна здатність 7-1 мкм; склад: 65-74 частин тривалентного оксиду хрому. 1 - силікагелю. 10 - стеарину. 10 розщепленого жиру, 2 - гасу, 2 - олеїнової кислоти, 0,2 - двовуглекислої соди; Проте, застосування оксиду хрому № 3 разом із нітратом олова (азотнокислим оловом), яке маг наступні технічні характеристики: абразивна здатність 17-8 мкм; склад: 70-80 частин тривалентного оксиду хрому, 2 - силікагелю. 10 - стеарину. 10 - розщепленого жиру, 2 - гасу; створює значний проникливий ефект в глибину поверхні шліфування та відповідну фіксацію природного структурного малюнка. Полірована поверхня природного каменю будь-якого виробу, що утворена вказаним способом, містить поверхневий дзеркальний шар, який насичений сумішшю оксиду хрому та азотнокислого олова, який виконує захисну функцію і фіксує контрастне зображення природного малюнка. Вудь який полірований виріб природного каменю, який оброблений вказаним способом, маг гладку дзеркальну поверхню, отримання якої було досягнуто завдяки вдосконаленню режимів і складу полірувальної суміші. Поверхневий шар готового виробу, який насичений полірувальною сумішшю. складається з гранітної матриці (основного компоненту виробу), фракцій (часток) окису хрому, нітрату олова та містить хімічні з'єднання, утворені при взаємодії компонентів полірувальної суміші. Схематичний вигляд полірованої поверхні виробу за способом, який заявляється, показано на Фіг. 1. де 1 поверхневий шар насичений сумішшю окису хрому та нітрату олова. 2 - гранітна матриця (основа виробу). Твердість отриманої поверхні природного каменю складає від 5 до 7 одиниць за шкалою Мооса, залежно від фізико-хімічного складу породи каменю, а також режимів полірування та складу полірувальної суміші. Шорсткість отриманої поверхні відповідає 10 класу за ГОСТ 2789-73. Поверхневий шар виробів з природного каменю, оброблених вкачаним способом, набуває дзеркального блиску, яскраво відображає колір і природній малюнок, а також виконує захисну функцію, запобігаючи тм'янінню поверхні виробу. Спосіб полірування поверхні постаменту для пам'ятників (Фіг. 2) застосовується у ритуальній архітектурі та використовується у якості основного, базового елементу надгробного пам'ятника для подальшого встановлення на нього вертикального обеліска (стели). "Спосіб полірування поверхні постаменту для пам'ятників" полягає в використанні на кінцевому етапі полірування суміші емульсії, яка складається із оксиду хрому №№ 1-3 та нітрату олова (азотнокисле олово), протягом останніх 30 хвилинах при температурі 30 °C. Полірування здійснюють з використанням оксиду хрому №№ 3-1. На останніх 30 хвилинах полірування здійснюють з застосуванням нітрату олова до фіксацію природного структурного малюнка. Виріб конструктивно вирішено на загальній для варіантів формотворній основі - у вигляді видовженого прямокутного паралелепіпеда горизонтальної орієнтації, то виконаний з прямими ребрами (без фасок) та прямокутними гранями (з поперечним перерізом у формі прямокутника горизонтальної орієнтації), з пропорцією своїх габаритних розмірів (В×Ш×Д) наближеною до співвідношення 1×1,5×2,2. Виріб виготовляють з природного каменю твердих щільних порід, які добре піддаються поліровці (граніт, габро, лабрадорит або з їх крихти), поверхня виробу гладка (не мас щербин та задирок) полірована, що дозволяє чітко виявити виключно своєрідний плямистий (краплистий) малюнок вираженої зернисто-кристалічної структури породи. Вкраплення мають різний розмір, не мають чітко вираженої форми і орієнтації та характеризуються криволінійним контуром і мають зафарбування різної інтенсивності, що створює враження "хаотичного" мілко-плямистого візерунка. Спосіб полірування поверхні плити надгробної (Фіг. 3) застосовується у ритуальній архітектурі та використовується у якості основного, базового елементу надгробного пам'ятника. 4 UA 101273 U 5 10 15 20 25 30 35 40 45 50 "Спосіб полірування плити надгробної" полягає в використанні на кінцевому етапі полірування суміші емульсії, яка складається із оксиду хрому №№ 1-3 та нітрату олова (азотнокисле олово), протягом останніх 20 хвилин при температурі 20 °C. Полірування здійснюють з використанням оксиду хрому №№ 3-1. На останніх 20 хвилинах полірування здійснюють з застосуванням нітрату олова до фіксації природного структурного малюнка. Виріб конструктивно вирішено на загальній для варіантів формотворній основі -у вигляді видовженого прямокутного паралелепіпеда горизонтальної орієнтації, що виконаний з прямими ребрами (без фасок) та прямокутними гранями (з поперечним перетином у формі видовженого прямокутника горизонтальної орієнтації), з пропорцією своїх габаритних розмірів (В×Ш×Д) наближеною до співвідношення 1×8×11. Виріб виготовляють з природного каменю твердих щільних порід, які добре піддаються поліровці (граніт, габро, лабрадорит або з їх крихти), поверхня виробу гладка (не має щербин та задирок) полірована, що дозволяє чітко виявити виключно своєрідний плямистий (краплистий) малюнок вираженої зернисто-кристалічної структури породи. Вкраплення мають річний розмір, не мають чітко вираженої форми і орієнтації та характеризуються криволінійним контуром і мають зафарбування річної інтенсивності, що створює враження "хаотичного" дрібноплямистого візерунка. Спосіб полірування поверхні бордюру для квітника (Фіг. 4) може бути використано для обрамлення (огородження) невеликої дільниці родючої землі, то залишена для розведення декоративних рослин, і може бути застосований у ритуальній архітектурі (огороджень біля пам'ятника) або у будівництві (для відокремлення танінів від пішохідних доріжок та тротуарів, паркових зон). "Спосіб полірування поверхні бордюру для квітника" полягає в використанні на кінцевому етапі полірування суміші емульсії, яка складається із оксиду хрому №№ 1-3 та нітрату олова (азотнокисле олово), протягом останніх 5 хвилин при температурі 15 °C. Полірування здійснюють з використанням оксиду хрому №№ 3-1. На останніх 5 хвилинах полірування здійснюють з застосуванням нітрату олова до фіксацію природного структурного малюнка. Виріб конструктивно вирішено на загальній для варіантів формотворній основі - у вигляді прямокутного паралелепіпеда горизонтальної орієнтації, що виконаний з прямими ребрами та прямокутними гранями (з поперечним перерізом у формі квадрата), з пропорцією своїх габаритних розмірів (Ш×Β×Д) наближеною до співвідношення 1×1×5. Виріб виготовляють з природного каменю твердих щільних порід, які добре піддаються поліровці (граніт, габро, лабрадорит або з їх крихти), поверхня виробу гладка (не має щербин та задирок) полірована, що дозволяє чітко виявити виключно своєрідний плямистий (краплистий) малюнок вираженої зернисто-кристалічної структури породи. Вкраплення мають різний розмір, не мають чітко вираженої форми і орієнтації та характеризуються криволінійним контуром і мають зафарбування різної інтенсивності, що створює враження "хаотичного" плямистого візерунка. Вироби з використанням "Способу полірування" можуть бути виготовлені в умовах серійного і масового виробництва із застосуванням стандартного обладнання з подальшою механічною обробкою - поліровкою поверхні. Джерела інформації:: 1. http://tinref.ru/000_uchebniki/04400proizvodstvo/005_shlitofal raboti_ро_kamnu/048.htm Сычев Ю.И… Берлин Ю.Я. Шлифовально-полировальные и фрезерные работы по камню. М.: Стройиздат, 1985. - 312 с. ил. 2. http://gardenweb.ru/tckhnologiya-shlifovalno-polirovalnykh-rabot - Технология шлифовальнополировальных работ 3. Берлин Ю.Я. Сычев Ю.И., Шалаев И.Я. Обработка строительного декоративного камня. Л.: Стройиздат, 1979. - 232 с., ил. 4. http://bibliofond.ru/view.aspx?id=38441 - Обработка и добыча каменных изделий ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 Спосіб полірування поверхні виробів із природного каменю, який здійснюють за допомогою тканинних і/або повстяних шліфувальних кругів шляхом добавляння в емульсію для полірування порошкового пилу оксиду хрому (паста ГΟΙ № 3, 2, 1) з дисперсністю 17,0-0,3 мкм, який відрізняється тим, що протягом останніх 5-30 хвилин полірування, в суміш емульсії та 5 UA 101273 U оксиду хрому додатково добавляють кристалічне азотнокисле олово, при температурі емульсії 15-25 °C. 6 UA 101273 U 7 UA 101273 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B24B 55/02

Мітки: каменю, спосіб, природного, полірування, поверхні

Код посилання

<a href="https://ua.patents.su/10-101273-sposib-poliruvannya-poverkhni-prirodnogo-kamenyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб полірування поверхні природного каменю</a>

Попередній патент: Металоприймач проміжного ковша

Наступний патент: Піролізний твердопаливний апарат

Випадковий патент: Шарова топка для сміттєспалювального котла з термохімічною переробкою