Фрикційна накладка стрічкових гальм

Номер патенту: 101803

Опубліковано: 25.09.2015

Автори: Вальков Михайло Михайлович, Мельнічук Ірина Миколаївна, Винокурова Світлана Валеріївна

Формула / Реферат

1. Фрикційна накладка стрічкових гальм, яка являє собою стрічку, на робочій поверхні якої виконано щонайменше одну групу паралельних між собою канавок, яка відрізняється тим, що кожна з канавок виконана під кутом менше 90 ° до поздовжньої осі симетрії накладки, утворюючи при цьому щонайменше один ряд виступів чотирикутної форми вздовж накладки, причому сумарна площа робочої поверхні виступів складає щонайменше 50 % від загальної площі накладки, при цьому накладка виконана з безазбестового композиційного матеріалу з каучуковою основою з вмістом армуючих волокон та наповнювачів для досягнення коефіцієнта тертя по чавуну не менше 0,40 та лінійного зносу у парі з чавуном не більше 0,25 мм (при сухому терті).

2. Фрикційна накладка за п. 1, яка відрізняється тим, що виконано дві групи паралельних між собою канавок, причому канавки однієї групи перехрещуються з канавками іншої групи.

3. Фрикційна накладка за п. 1, яка відрізняється тим, що канавки розташовані під кутом 45 ° до поздовжньої осі симетрії накладки.

4. Фрикційна накладка за п. 1, яка відрізняється тим, що глибина канавок складає 1…2 мм, а ширина - 1…8 мм.

5. Фрикційна накладка за п. 1, яка відрізняється тим, що канавки виконані таким чином, що утворюють виступи квадратної форми переважно з округленими краями.

6. Фрикційна накладка за п. 1, яка відрізняється тим, що щільність безазбестового композиційного матеріалу складає 1…5 г/см3.

Текст

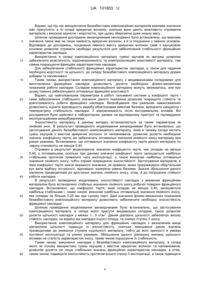

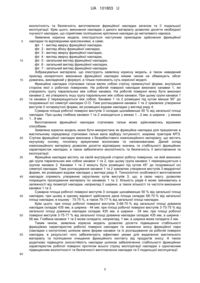

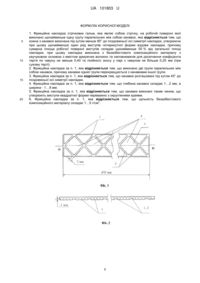

Реферат: Фрикційна накладка стрічкових гальм являє собою стрічку, на робочій поверхні якої виконано щонайменше одну групу паралельних між собою канавок. Кожна з канавок виконана під кутом менше 90° до поздовжньої осі симетрії накладки, утворюючи при цьому щонайменше один ряд виступів чотирикутної форми вздовж накладки. Сумарна площа робочої поверхні виступів складає щонайменше 50 % від загальної площі накладки. Накладка виконана з безазбестового композиційного матеріалу з каучуковою основою з вмістом армуючих волокон та наповнювачів для досягнення коефіцієнта тертя по чавуну не менше 0,40 та лінійного зносу у парі з чавуном не більше 0,25 мм (при сухому терті). UA 101803 U (12) UA 101803 U UA 101803 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до фрикційних накладок, зокрема до накладок, які призначені для експлуатації у вузлах, що працюють при наявності мастильного матеріалу, і мають канавки для виділення мастильного матеріалу. Заявнику відомо багато аналогічних накладок, серед яких найближчими за сукупністю суттєвих ознак є наступні. Відома гальмівна стрічка, яка містить каркас та закріплену на ньому фрикційну накладку з пористого матеріалу. При цьому для забезпечення інтенсивного видалення мастила з зони контакту гальмівної стрічки з контртілом в каркасі виконані наскрізні отвори і, крім того, на внутрішній поверхні каркаса виконані поздовжні канавки, які і містять дані наскрізні отвори (авторське свідоцтво SU 928115, опубл. 15.05.1982). Недоліком даного аналога є те, що для досягнення поставленої задачі здійснюється покращення характеристик не фрикційної накладки, яка безпосередньо контактує з контртілом, а каркаса гальмівної стрічки. Крім цього, утворені наскрізні отвори, а саме їх кількість та розміщення, а також виконані канавки каркаса не дозволяють забезпечити ефективне видалення як мастильного матеріалу, так і продуктів зносу, іншого забруднення. Відомі фрикційні накладки, на робочій поверхні яких виконано дві групи канавок, при цьому одна група розміщена перпендикулярно до поздовжньої осі симетрії накладки, а друга паралельно. При цьому утворені виступи, які мають робочу поверхню для контакту з контртілом, розташовані паралельно поздовжній осі симетрії накладки ("Справочник по триботехнике", том 3. - М.: Машиностроение, 1992. - с. 201; "Фрикционные и уплотнительные изделия и материалы". Каталог-справочник, "ЦНИИТЭ-Нефтехим". - М.: 1990. - с. 73, 74, 96). Недоліком даних аналогів є те, що за рахунок виконання однієї групи канавок перпендикулярно до поздовжньої осі симетрії накладки, а іншої - паралельно, не здійснюється достатнє видалення мастильного матеріалу та продуктів зносу з зони контакту, особливо з перпендикулярно розташованих канавок, оскільки при використанні заявленого розташування канавок основна циркуляція мастильного матеріалу здійснюється по паралельно розташованим канавкам, а частина мастильного матеріалу, продукти зносу та інші забруднення затримуються в перпендикулярно розташованих канавках. В результаті знижується стабільність фрикційних характеристик накладки і підвищується можливість швидкого зносу. За прототип прийнята фрикційна накладка у вигляді частини циліндричної обичайки, на внутрішній поверхні якої виконано дві групи канавок. Канавки, розташовані поздовжньо довжині накладки, виконані з однаковою шириною по глибині, а канавки, розташовані поперечно довжині накладки, виконані з шириною, що збільшується по глибині канавки (патент RU 2324849, опубл. 20.05.2008). Недоліком відомої фрикційної накладки є те, що конструктивні елементи накладки, а саме виконання однієї групи канавок перпендикулярно до поздовжньої осі симетрії накладки, а іншої паралельно, не забезпечують достатнє видалення мастильного матеріалу та продуктів зносу з зони контакту, особливо з перпендикулярно розташованих канавок, оскільки при використанні заявленого розташування канавок основна циркуляція мастильного матеріалу здійснюється по паралельно розташованих канавках, а частина мастильного матеріалу, продукти зносу та інші забруднення затримуються в перпендикулярно розташованих канавках. В результаті знижується стабільність фрикційних характеристик накладки і підвищується можливість швидкого зносу. В основу корисної моделі поставлена задача підвищення стабільності фрикційних характеристик робочої поверхні накладки та зниження зносу фрикційної пари (накладки з контртілом) шляхом зміни форми канавок та їх розташування на робочій поверхні накладки, в результаті чого забезпечують ефективні умови для видалення мастильного матеріалу та поліпшення очищення фрикційного контакту від продуктів зносу. Додатковим результатом є підвищення зносостійкості накладки шляхом забезпечення стабільності фрикційних характеристик робочої поверхні протягом всього строку експлуатації накладки з одночасним підвищенням екологічності та безпечності виготовлення накладки та її подальшої експлуатації. Поставлена задача вирішується таким чином, що фрикційна накладка стрічкових гальм, яка являє собою стрічку, на робочій поверхні якої виконано щонайменше одну групу паралельних між собою канавок, відповідно до корисної моделі, кожна з канавок виконана під кутом менше 90° до поздовжньої осі симетрії накладки, утворюючи при цьому щонайменше один ряд виступів прямокутної форми вздовж накладки, причому сумарна площа робочої поверхні виступів складає щонайменше 50 % від загальної площі накладки, при цьому накладка виконана з безазбестового композиційного матеріалу з каучуковою основою з вмістом армуючих волокон, 1 UA 101803 U 5 10 15 20 25 30 35 40 45 50 55 60 наповнювачів та домішок для досягнення коефіцієнта тертя по чавуну не менше 0,40 та лінійного зносу у парі з чавуном не більше 0,25 мм (при сухому терті). При цьому може бути виконано дві групи паралельних між собою канавок, причому канавки однієї групи перехрещуються з канавками іншої групи. При цьому канавки можуть бути розташовані під кутом 45° до поздовжньої осі симетрії накладки. При цьому глибина канавок може складати 1…2 мм, а ширина може складати 1…8 мм. При цьому канавки можуть бути виконані таким чином, що утворюють виступи квадратної форми переважно з округленими краями. 3 При цьому щільність безазбестового композиційного матеріалу може складати 1…5 г/см . Між сукупністю суттєвих ознак корисної моделі та технічним результатом, який досягається, існує наступний причинно-наслідковий зв'язок. Відомо, що гальмівна стрічка призначена для стрічкових гальм вала відбору потужності тракторів і містить металевий каркас та накладку для забезпечення необхідного гальмівного ефекту при гальмуванні, при цьому робота механізму здійснюється при наявності мастильного матеріалу. Основну роль у забезпеченні необхідних гальмівних параметрів відіграє накладка, а саме її конструкція та композиційний матеріал, з якого вона виготовлена. Крім цього, важливим є забезпечення оптимальної гнучкості накладки, що сприятиме поліпшенню кріплення накладки до металевого каркаса гальмівної стрічки, а, отже, й до зменшення ймовірності відривання накладки від каркаса. Оскільки робота стрічкових гальм вала відбору потужності тракторів пов'язана з наявністю мастила, використання фрикційної накладки у даному механізмі призводить до утворення продуктів зносу і тому виникає необхідність у їх виведенні з зони контакту фрикційної накладки з контртілом для забезпечення необхідних фрикційних характеристик накладки та її зносостійкості. Крім цього, існує ймовірність потрапляння іншого виду забруднення в механізм роботи стрічкових гальм вала відбору потужності, наприклад, пилу, сміття. З рівня техніки відомо, що для вирішення цього питання в каркасі гальмівної стрічки виконують отвори, через які здійснюється видавлення непотрібного в зоні контакту матеріалу (наприклад, мастильного матеріалу). Також з рівня техніки відомо, що наявність канавок на робочій поверхні фрикційних накладок, які призначені для експлуатації у вузлах, що працюють саме при наявності мастильного матеріалу, сприяє відведенню мастила та продуктів зносу з зони контакту, знижує жорсткість накладки, в результаті чого покращується її прилягання до контртіла, що, в свою чергу, сприяє кращій плавності включення зчеплення при роботі стрічкових гальм. Для вирішення проблеми видалення мастильного матеріалу та очищення фрикційного контакту від продуктів зносу та іншого виду забруднення винахідниками дослідним шляхом було визначено, що покращення конструктивних характеристик канавок та зміна їх розташування дозволить забезпечити стабільність фрикційних характеристик, і, як результат, підвищити зносостійкість накладки, а отже і довготривалість її роботи загалом. З попереднього рівня техніки відоме виконання однієї групи канавок перпендикулярно до поздовжньої осі симетрії накладки, а іншої - паралельно, проте дане виконання канавок не забезпечує достатнє видалення мастильного матеріалу та продуктів зносу з зони контакту, особливо з перпендикулярно розташованих канавок, оскільки при використанні заявленого розташування канавок основна циркуляція мастильного матеріалу здійснюється по паралельно розташованим канавкам, а частина мастильного матеріалу, продукти зносу та інші види забруднення затримуються в перпендикулярно розташованих канавок в процесі роботи всього механізму відбору потужності. Винахідниками було встановлено, що для забезпечення ефективного виведення продуктів зносу та мастила з зони контакту, канавки повинні розташовуватись таким чином, щоб мастила та утворені в процесі експлуатації продукти зносу легко проходили по канавках, обтікаючи виступи, і виводились з зони контакту, не затримуючись в тілі накладки. Шляхом численних випробувань винахідниками було визначено, що розташування групи паралельних між собою канавок під кутом до поздовжньої осі симетрії накладки дозволить здійснювати оптимальне виведення зайвого матеріалу, оскільки орієнтація канавок під кутом до поздовжньої осі симетрії накладки в процесі обертального руху валу сприятиме кращому проходженню мастила та продуктів зносу по канавках відповідно до руху вала. При цьому для досягнення поставленої задачі кут нахилу канавок до поздовжньої осі симетрії накладки повинен складати менше 90°, сприяючи таким чином оптимальному видаленню зайвого матеріалу. Встановлено, що виконання на робочій поверхні накладки не однієї групи канавок, а двох груп, паралельних між собою канавок, причому канавки однієї групи перехрещуються з 2 UA 101803 U 5 10 15 20 25 30 35 40 45 50 55 60 канавками іншої групи, дозволить покращити ефективність видалення непотрібного матеріалу за рахунок збільшення площі проходження, а також за рахунок здійснення орієнтованої циркуляції мастила та продуктів зносу до місць їх видалення. В процесі досліджень винахідниками несподівано було встановлено, що виконання двох груп канавок у різних напрямках та виконання кожної з канавок під кутом менше 90° до поздовжньої осі симетрії накладки забезпечить утворення ефекту шкребка, оскільки розташовані під кутом канавки формують виступи чотирикутної форми таким чином, що кути та сторони виступів в поєднанні з канавками являють собою клиноподібні зони, за допомогою яких здійснюється зшкрібання продуктів зносу та мастильного матеріалу вздовж канавок та видалення їх через ці зони за межі полоси накладки. Крім цього, винахідниками встановлено, що при розташуванні канавок під кутом менше 90° до поздовжньої осі накладки, кут 45° є більш оптимальним з точки зору ефективності виведення продуктів зносу з зони контакту та технологічності виготовлення накладок. В результаті такого виконання канавок на поверхні накладки утворюється щонайменше один поздовжній ряд виступів чотирикутної форми, які загалом і є робочою поверхнею накладки та які піддаються основному стиранню в процесі роботи гальм. залежно від зміни кута нахилу канавок, а також частоті їх виконання чотирикутна форма виступів може бути довільною: прямокутна, квадратна, ромбовидна. В заявленій корисній моделі виконання кожної канавки з кожної з груп під кутом 45° зумовлює утворення виступів саме квадратної форми, при цьому виступи розміщуються таким чином до поздовжньої осі симетрії накладки, що зорово сприймаються як виступи ромбовидної форми, а технологічні особливості виготовлення накладок сприяють утворенню округлених кутів виступів, що, в свою чергу, дозволяє покращити проходження матеріалу по канавках. Крім цього, в процесі виробництва кількість поздовжніх рядів виступів може змінюватись, наприклад, при збільшенні ширини накладки їх кількість може складати більше одного. Проте винахідниками встановлено, що для забезпечення стабільності фрикційних характеристик накладки необхідне не лише ефективне видалення мастил, продуктів зносу, іншого забруднення, але й забезпечення оптимальної площі тертя робочої поверхні накладки з контртілом. Експериментально винахідниками було встановлено, що для досягнення ефективної роботи фрикційної пари сумарна площа робочої поверхні накладки, якою є площа даних виступів, повинна складати щонайменше 50 % від загальної площі накладки. В результаті шляхом випробувань встановлена необхідність виконання канавок з певною глибиною та шириною, за умови дотримання яких буде відбуватись не лише забезпечення ефективних умов для видалення мастильного матеріалу та краще очищення фрикційного контакту від продуктів зносу, а й буде зберігатись оптимальна площа тертя робочої поверхні накладки. За таких умов встановлено, що глибина канавки повинна складати 1…2 мм, а ширина -1…8 мм. Експериментально визначено, що при виконанні канавки з глибиною більше зазначеного інтервалу значень в процесі експлуатації накладки можливе швидке стирання, яке може призвести до послаблення кріплення накладки до основи каркаса гальмівної стрічки або взагалі до її відокремлення від нього. При зменшенні значень даного діапазону можливе погіршення проходження продуктів зносу та мастила, що може призвести до погіршення фрикційних характеристик накладки. Крім цього, встановлено, що ширина дна канавки повинна бути у межах 1….8 мм, враховуючи, що ширина канавки більше 8 мм зменшує площу тертя робочої поверхні накладки з контртілом, що призводить до погіршення зчіплювальних властивостей, а ширина канавки менше 1 мм, в свою чергу, призведе до погіршення відведення продуктів зносу через канавку. Таким чином, здійснюється оптимізація необхідних конструктивних характеристик накладки: при оптимальній ширині канавок забезпечується максимальна площа тертя робочої поверхні накладки. Відомо, що важливу роль в забезпеченні стабільності фрикційних характеристик робочої поверхні накладки відіграє матеріал, з якого виготовлено накладку. Перевагою заявленої корисної моделі є виконання фрикційної накладки з безазбестового композиційного матеріалу, який характеризується не тільки підвищеною стійкістю до максимально допустимих температур в зоні тертя накладки з контртілом, але також не містить в своєму складі шкідливого для здоров'я людини азбестового волокна, частки якого можуть потрапляти у навколишнє середовище як при виготовленні накладок (шкідливе виробництво), так і при роботі накладки у складі стрічкових гальм вала відбору потужності тракторів. Таким чином, використання безазбестового композиційного матеріалу дозволяє забезпечити як зносостійкість накладки, так і покращити екологічність та безпечність процесу її виготовлення та експлуатації. 3 UA 101803 U 5 10 15 20 25 30 35 40 45 50 55 60 Відомо, що під час використання безазбестових композиційних матеріалів важливе значення має присутність в їх складі армуючих волокон, оскільки вони дають можливість отримання матеріалів з високою міцністю і жорсткістю, при цьому зберігаючи дуже низьку масу. Шляхом проведення досліджень винахідниками несподівано було встановлено, що важливе значення також має не лише наявність армуючих волокон, а й їх поєднання з певною основою. Відповідно до досліджень, поєднання певного вмісту армуючих волокон саме з каучуковою основою дозволяє отримати необхідні результати для забезпечення стабільності фрикційних характеристик накладок. Використання в складі композиційного матеріалу суміші каучуків як матриці дозволяє забезпечити еластичність, водонепроникність та електроізоляційні властивості матеріалу, тим самим покращуючи фрикційні характеристики накладки. Для забезпечення стабільності фрикційних характеристик накладки, а також для надання необхідної жорсткості та щільності, до складу безазбестового композиційного матеріалу додані добавки та наповнювачі. Таким чином, використання композиційного матеріалу з вищевказаними складовими для виготовлення фрикційних накладок дозволяють досягти необхідних фізико-механічних показників роботи накладки. Складові композиційного матеріалу можуть змінюватись, але при цьому повинні забезпечувати оптимальні фрикційні властивості. Відомо, що найголовнішим параметром в роботі гальмівної системи є коефіцієнт тертя і саме забезпечення стабільного значення даного показника дозволяє покращити стійкість та довготривалість роботи фрикційної накладки. Випробування при реальних навантаженнях дозволяють оцінити відповідність виробу обов'язковим вимогам безпеки, визначити швидкісну і температурну стабільність накладки, її відновлюваність після екстремальних впливів. Всі дослідження були здійснені в лабораторних умовах на відповідному пристрої та підтверджені експлуатаційними випробуваннями. Зносостійкість матеріалу в даному випадку встановлюється за таким параметром як лінійний знос. В результаті проведеного моделювання винахідниками було встановлено, що застосування даного безазбестового композиційного матеріалу, який в своєму складі містить суміш каучуків з вмістом армуючих волокон та наповнювачів, дозволяє досягти необхідних значень коефіцієнту тертя, які забезпечать оптимальні значення лінійного зносу матеріалу при різних режимах. Встановлено, що оптимальні значення коефіцієнту тертя даного матеріалу по чавуну становлять не менше 0,40. Отримані в результаті моделювання значення коефіцієнта тертя, яке складає не менше 0,40, є оптимальним, оскільки при даному значенні коефіцієнт тертя залишається найбільш стабільним протягом тривалого часу експлуатації, а також визначає найбільш оптимальні значення лінійного зносу, тобто сприяє покращенню зносостійкості. Застосування матеріалів, в яких коефіцієнт тертя нижче вказаного значення, як правило, може продовжувати обертальний рух вала відбору потужності, відповідно знижуючи рівень безпеки. Значне збільшення даного значення призводитиме до зростання значень лінійного зносу, отже, й до погіршення стійкості роботи накладки. В результаті проведених моделювань зносостійкості накладок з вказаним фрикційним матеріалом було встановлено стабільні значення лінійного зносу робочої поверхні фрикційного накладки. Встановлено, що коефіцієнт тертя, який складає не менше 0,40, залишається найбільш стабільним і, таким чином, визначає найбільш оптимальне значення лінійного зносу, яке складає не більше 0,25 мм при сухому терті. Дані значення фізико-механічних показників безазбестового композиційного матеріалу дозволяють забезпечити необхідну зносостійкість фрикційної накладки. Шляхом проведення моделювання винахідниками було встановлено, що застосування композиційного матеріалу, в складі якого присутні вищевказані складові, також дозволяє 3 досягти щільності накладок у межах 1…5 г/см . Даний діапазон щільності забезпечує високу стійкість накладки, на відміну від накладок іншого складу, та знижує ступінь її зносу. Використання композиційного матеріалу для фрикційних накладок з визначеним вище діапазоном щільності підвищує їх зносостійкість, оскільки зменшення даних значень призводитиме до зниження ступеня суцільності матеріалу, тобто до його крихкості в умовах постійної експлуатації та різних режимах. Збільшення даного діапазону значень щільності впливає на сталість характеристик зносу, таким чином порушуючи їх стабільність. Таким чином, виконання накладки з безазбестового композиційного матеріалу, в складі якого як основу використано суміш каучуків з вмістом армуючих волокон та наповнювачів, дозволяє досягти не лише стабільних значень фрикційних характеристик накладки, а отже, таким чином, підвищити зносостійкість протягом всього строку її експлуатації, а також підвищити 4 UA 101803 U 5 10 15 20 25 30 35 40 45 50 55 екологічність та безпечність виготовлення фрикційної накладки загалом та її подальшої експлуатації. Крім цього, виконання накладки з даного матеріалу дозволяє досягти необхідної гнучкості накладки, що сприятиме поліпшенню кріплення накладки до металевого каркаса. Заявлена корисна модель ілюструється наступним прикладом здійснення фрикційної накладки та відповідними кресленнями, а саме: фіг. 1 - вигляд зверху фрикційної накладки, фіг. 2 - вигляд збоку фрикційної накладки, фіг. 3 - вигляд зверху фрикційної накладки, фіг. 4 - вигляд зверху фрикційної накладки, фіг. 5 - загальний вигляд фрикційної накладки, фіг. 6 - загальний вигляд фрикційної накладки, фіг. 7 - загальний вигляд фрикційної накладки. Зображувальні матеріали, що ілюструють заявлену корисну модель, а також наведений приклад конкретного виконання фрикційної накладки ніяким чином не обмежують обсяг домагань, викладений у формулі, а тільки пояснюють суть корисної моделі. Фрикційна накладка стрічкових гальм являє собою стрічку прямокутної форми, внутрішня сторона якої є робочою поверхнею. На робочій поверхні накладки виконано канавки 1, які утворюють групу паралельних між собою канавок. На робочій поверхні можу бути виконані канавки 2, які утворюють іншу групу паралельних між собою канавок. При цьому групи канавок 1 та канавок 2 перехрещуються між собою. Канавки 1 та 2 розміщені під кутом менше 90° до поздовжньої осі симетрії накладки О-О. Таке розташування канавок 1 та 2 зумовлює утворення виступів 3 чотирикутної форми, які розміщені вздовж накладки у вигляді ряду 4. Сумарна площа робочої поверхні виступів 3 складає щонайменше 50 % від загальної площі накладки. При цьому глибина канавок 1 та 2 знаходиться у межах 1…2 мм, а ширина - у межах 1…8 мм. Виготовлення фрикційної накладки стрічкових гальм може здійснюватись відомими способами. Заявлена корисна модель може бути використана як фрикційна накладка для працюючих в мастильному середовищі стрічкових гальм вала відбору потужності, зокрема тракторів МТЗ. Стрічка фрикційної накладки виконана з безазбестового композиційного матеріалу, що містить каучукову основу, посилену армуючими волокнами та наповнювачами. Даний склад композиційного матеріалу дозволяє досягти відповідних значень та стабільності фрикційних характеристик накладки, а також забезпечити екологічність та безпечність її виготовлення та експлуатації. Фрикційна накладка містить на своїй внутрішній стороні робочу поверхню, на якій виконано дві групи паралельних між собою канавок 1 та 2, при цьому група канавок 1 перехрещуються з групою канавок 2. Канавки 1 та 2 можуть бути розміщені під кутом 45° до поздовжньої осі симетрії накладки. Таке розташування канавок 1 та 2 зумовлює утворення виступів 3 квадратної форми, які розміщені вздовж накладки у вигляді ряду 4. Технологічні особливості виготовлення накладок сприяють утворенню округлених кутів виступів 3, що, в свою чергу, дозволяє покращити проходження матеріалу по канавках 1 та 2. Кількість рядів 4 може змінюватись в залежності від геометрії накладки, наприклад її ширини, а також кількості та частоти виконання канавок 1 та 2. Сумарна площа робочої поверхні виступів 3 складає щонайменше 50 % від загальної площі накладки, при цьому в одному варіанті здійснення дана площа складає 68-70 % від загальної площі накладки, в іншому - 73-75 %, а також 75-77 % від загальної площі накладки. Крім цього, при площі робочої поверхні виступів 3-68-70 % від загальної площі довжина накладки складає 435 мм, а ширина - 44 мм; при площі робочої поверхні виступів 3-73-75 % від загальної площі довжина накладки складає 435 мм, а ширина - 34 мм; при площі робочої поверхні виступів 3-75-77 % від загальної площі довжина накладки складає 435 мм, а ширина 56 мм. Глибина канавок 1 та 2 може складати, наприклад, 1 мм, а ширина може складати 2 мм. Таким чином, заявлена корисна модель дозволяє досягти підвищення стабільності фрикційних характеристик робочої поверхні накладки та зниження зносу фрикційної пари (накладки з контртілом) шляхом зміни форми канавок та їх розташування на робочій поверхні накладки, в результаті чого забезпечують ефективні умови для видалення мастильного матеріалу та поліпшення очищення фрикційного контакту від продуктів зносу. А також додатково підвищити зносостійкість накладки шляхом забезпечення стабільності фрикційних характеристик робочої поверхні протягом всього строку експлуатації накладки з одночасним підвищенням екологічності та безпечності виготовлення накладки та її подальшої експлуатації. 60 5 UA 101803 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 1. Фрикційна накладка стрічкових гальм, яка являє собою стрічку, на робочій поверхні якої виконано щонайменше одну групу паралельних між собою канавок, яка відрізняється тим, що кожна з канавок виконана під кутом менше 90° до поздовжньої осі симетрії накладки, утворюючи при цьому щонайменше один ряд виступів чотирикутної форми вздовж накладки, причому сумарна площа робочої поверхні виступів складає щонайменше 50 % від загальної площі накладки, при цьому накладка виконана з безазбестового композиційного матеріалу з каучуковою основою з вмістом армуючих волокон та наповнювачів для досягнення коефіцієнта тертя по чавуну не менше 0,40 та лінійного зносу у парі з чавуном не більше 0,25 мм (при сухому терті). 2. Фрикційна накладка за п. 1, яка відрізняється тим, що виконано дві групи паралельних між собою канавок, причому канавки однієї групи перехрещуються з канавками іншої групи. 3. Фрикційна накладка за п. 1, яка відрізняється тим, що канавки розташовані під кутом 45° до поздовжньої осі симетрії накладки. 4. Фрикційна накладка за п. 1, яка відрізняється тим, що глибина канавок складає 1…2 мм, а ширина - 1…8 мм. 5. Фрикційна накладка за п. 1, яка відрізняється тим, що канавки виконані таким чином, що утворюють виступи квадратної форми переважно з округленими краями. 6. Фрикційна накладка за п. 1, яка відрізняється тим, що щільність безазбестового 3 композиційного матеріалу складає 1…5 г/см . 6 UA 101803 U 7 UA 101803 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F16D 69/02, F16D 65/04, F16D 69/00

Мітки: стрічкових, фрикційна, гальм, накладка

Код посилання

<a href="https://ua.patents.su/10-101803-frikcijjna-nakladka-strichkovikh-galm.html" target="_blank" rel="follow" title="База патентів України">Фрикційна накладка стрічкових гальм</a>

Попередній патент: Спосіб остеосцинтиграфії при ендопротезуванні колінних суглобів хворих на гонартроз

Наступний патент: Тверде альтернативне паливо

Випадковий патент: Двері шахти ліфта протипожежні