Спосіб виготовлення композиційного матеріалу

Номер патенту: 103054

Опубліковано: 25.11.2015

Автори: Афтанділянц Вадим Євгенійович, Афтанділянц Євгеній Григорович

Формула / Реферат

Спосіб виготовлення композиційного матеріалу, що включає розплавлення матричного сплаву і додання у нього армуючих компонентів, який відрізняється тим, що армуючі компоненти, у вигляді тіл, обмежених площинами, або круглих, чи тіл як плоскої, так і криволінійної конфігурації, виготовляють з матеріалу, що має твердість і температуру плавлення більше матриці, видаляють з поверхні армуючих компонентів неметалеву плівку і покривають поверхню захисним металом з коефіцієнтом лінійного розширення, більш близьким до коефіцієнта лінійного розширення матричного сплаву, ніж у матеріалу армуючих компонентів, фіксуючи їх, при цьому армуючі компоненти у місцях порожнини ливарної форми нагрівають і заливають матричний розплав у форму.

Текст

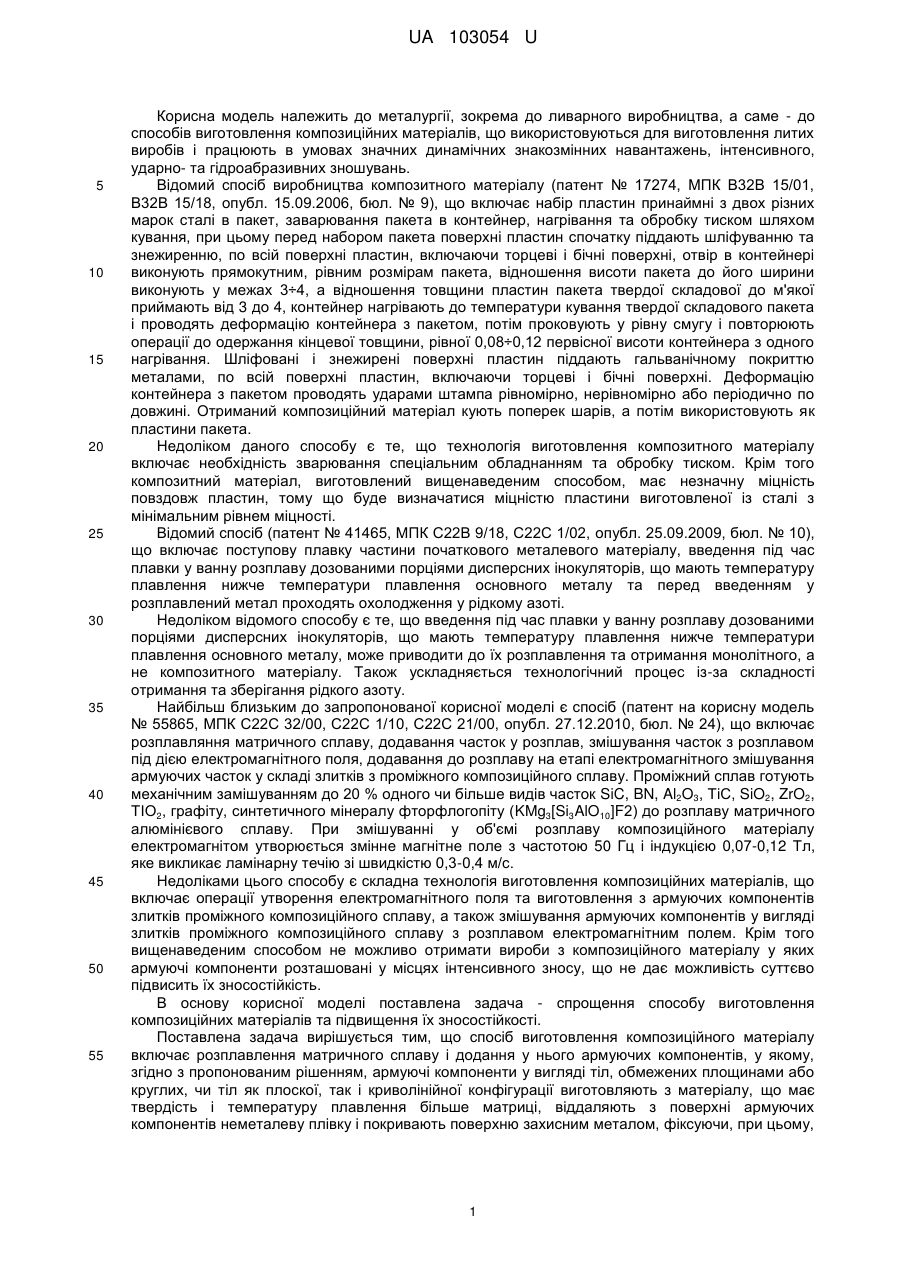

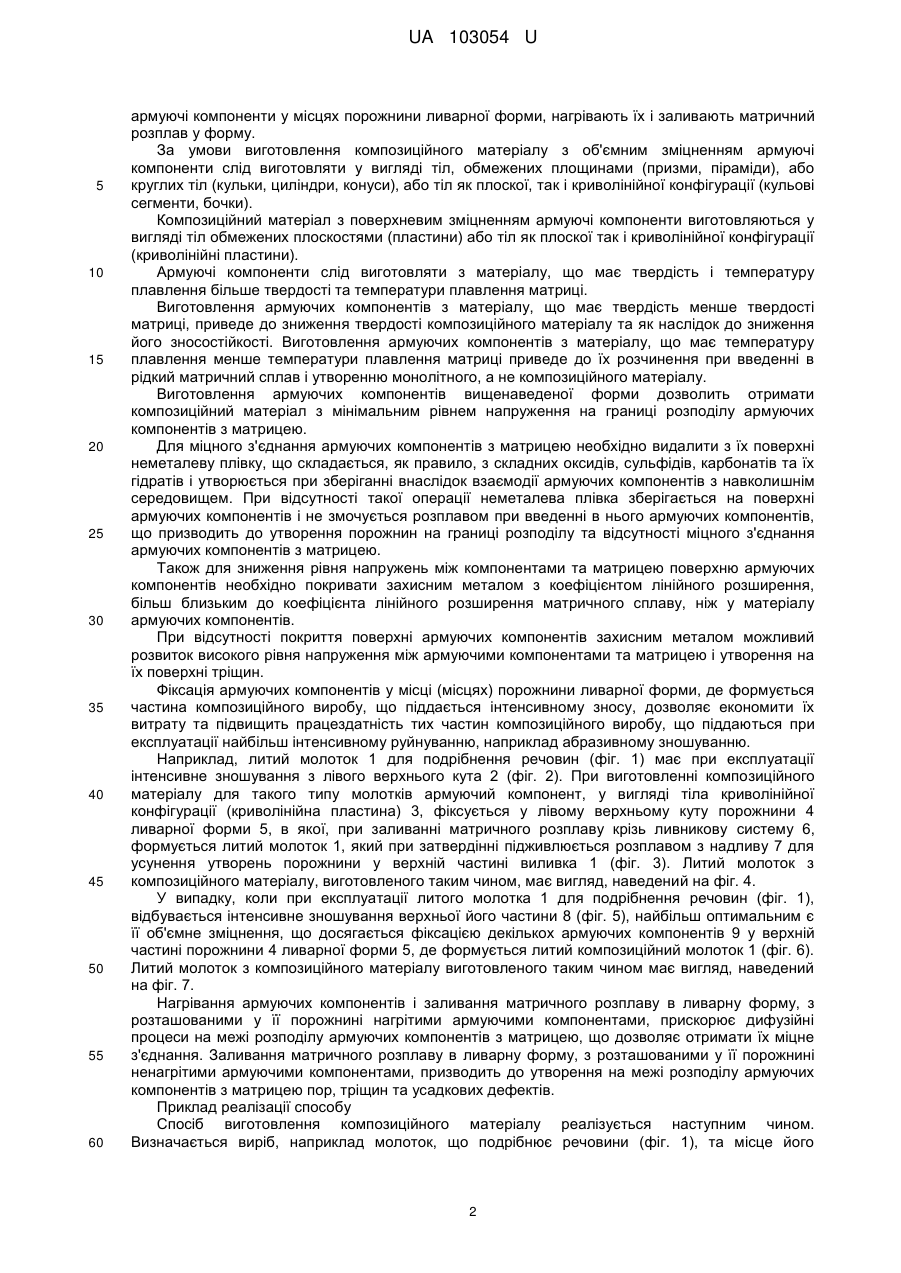

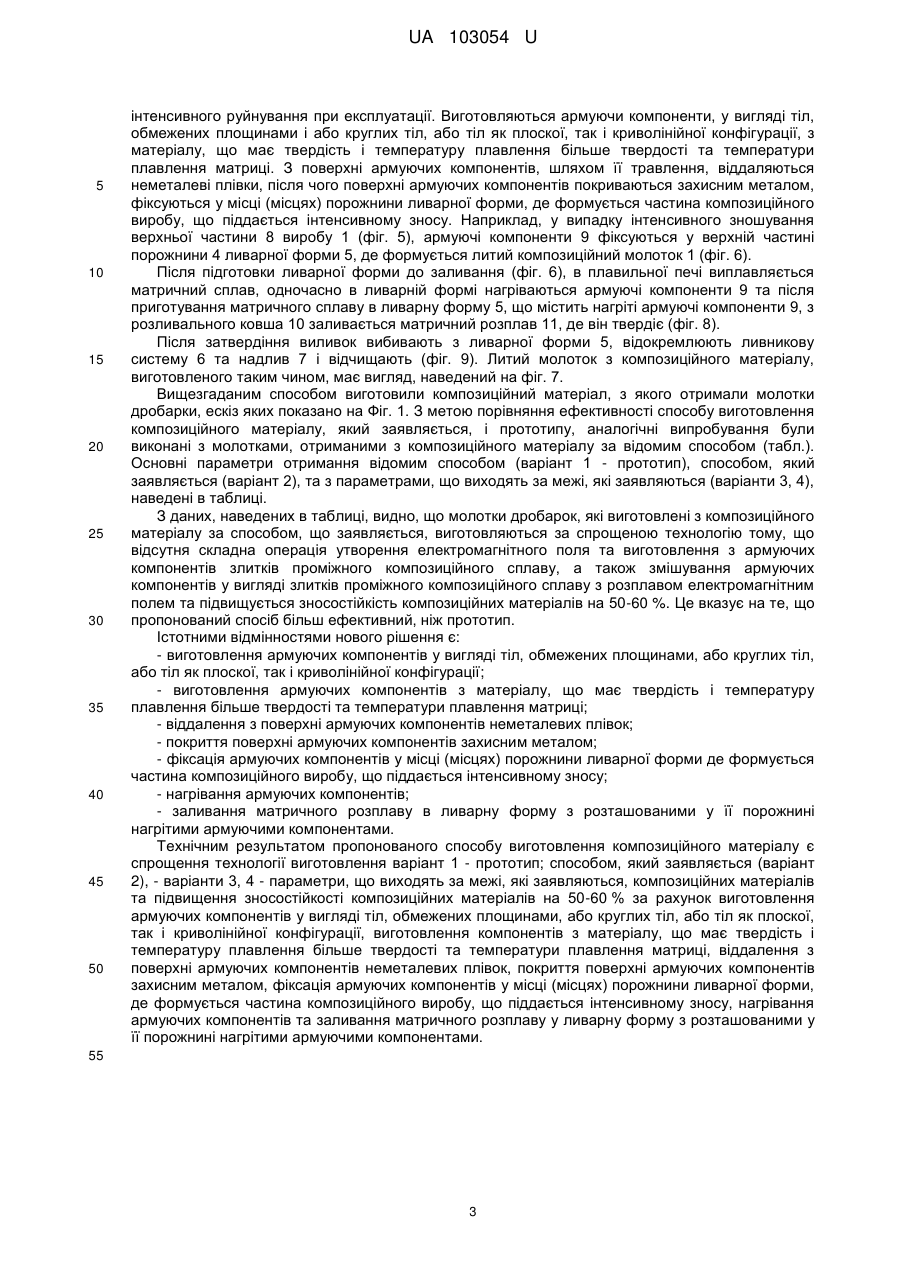

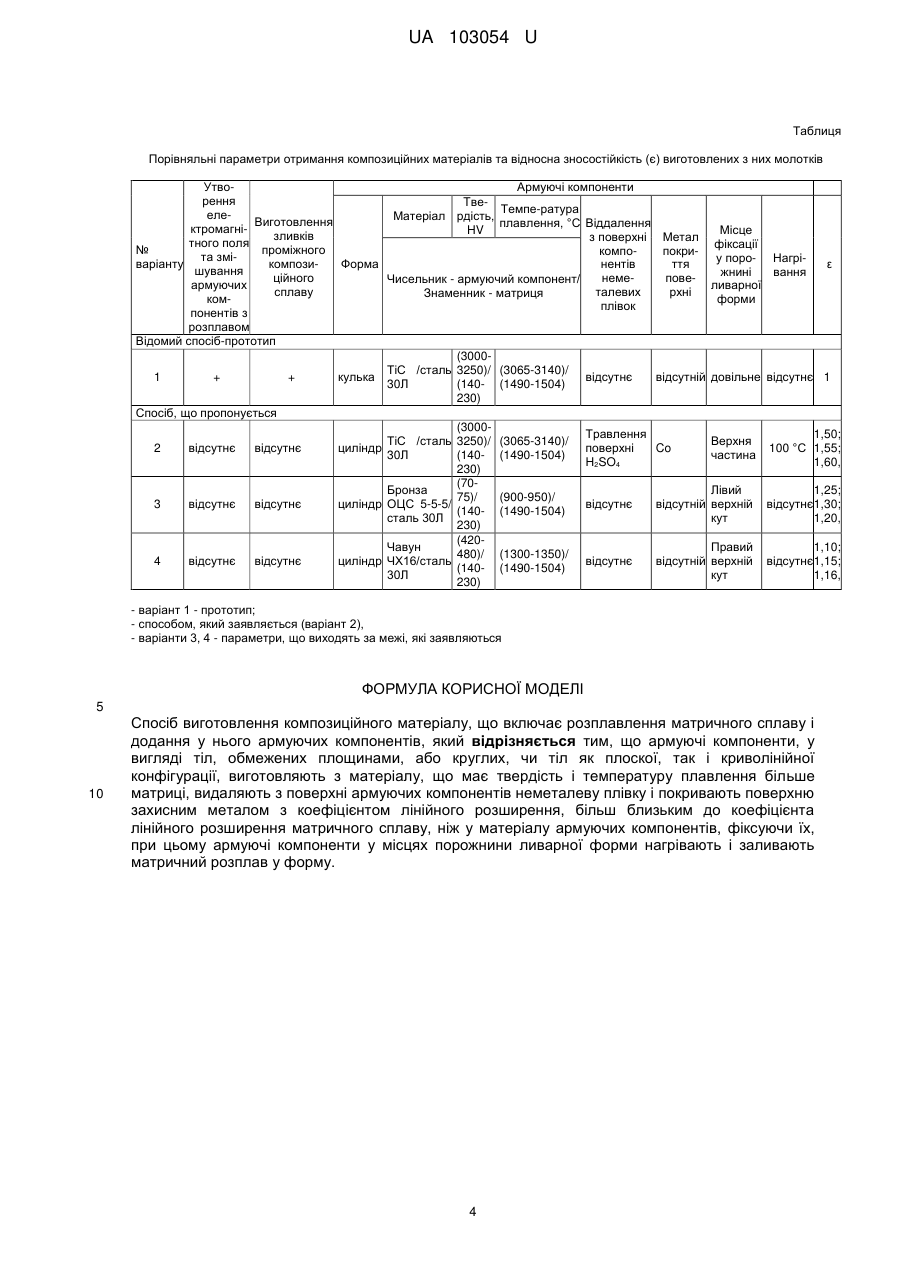

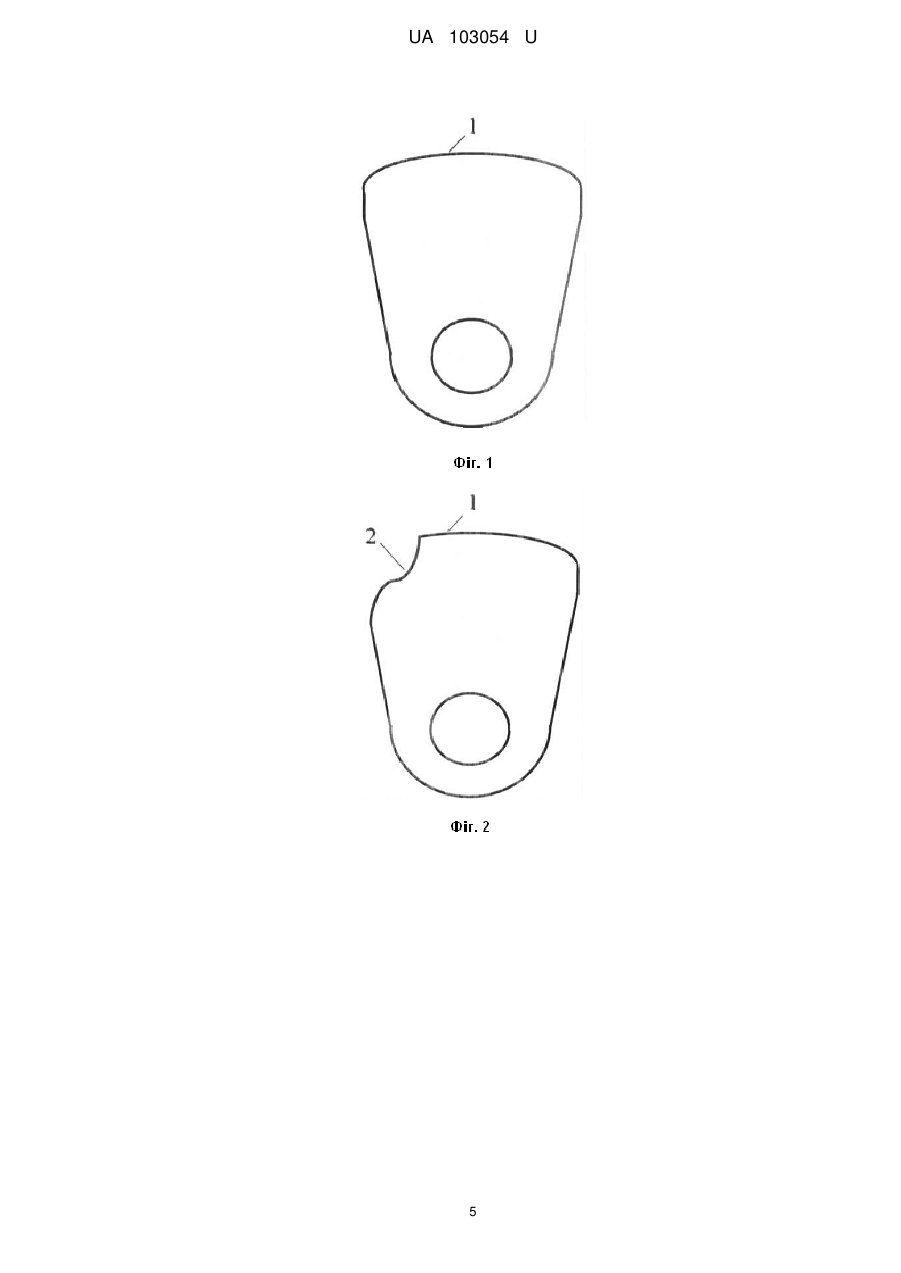

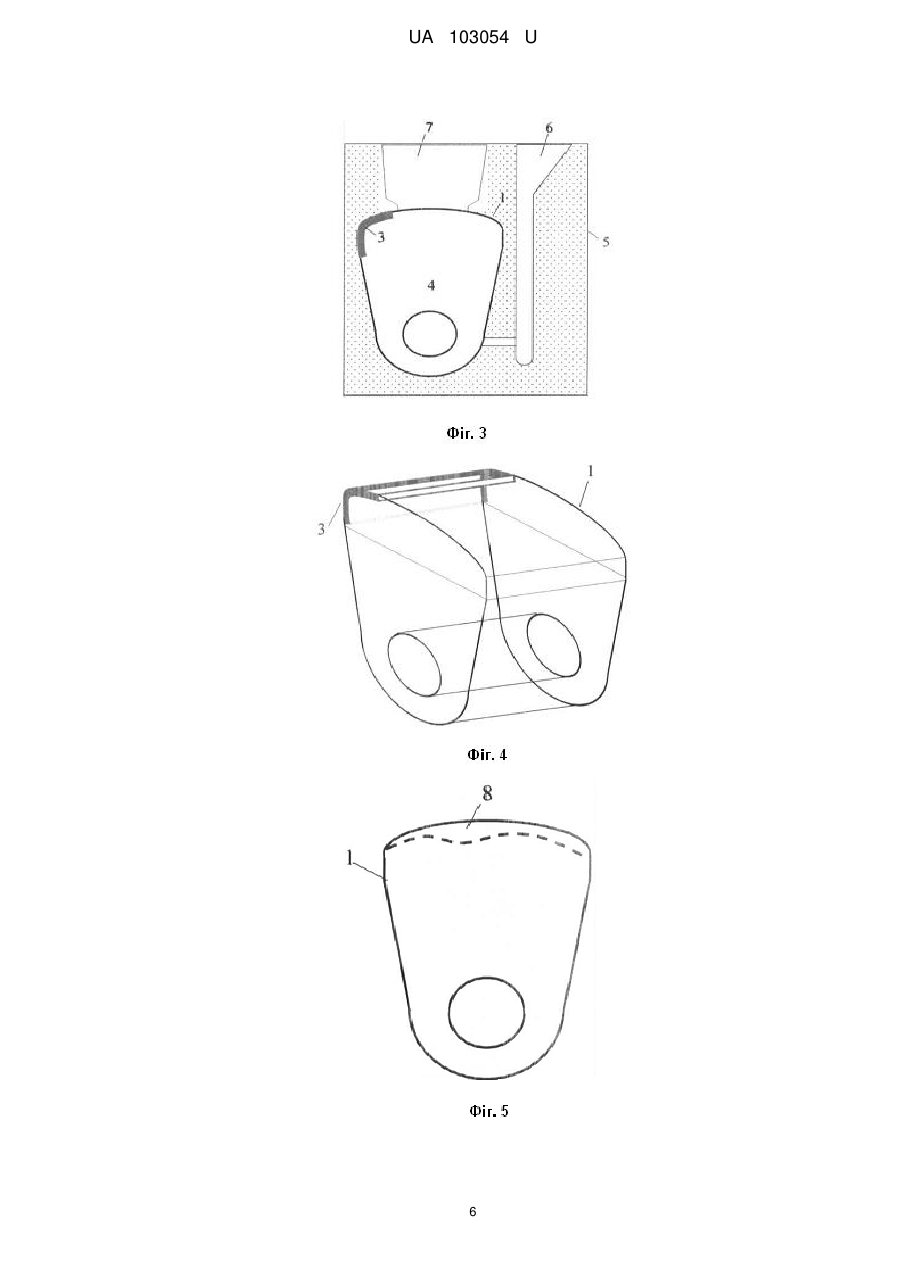

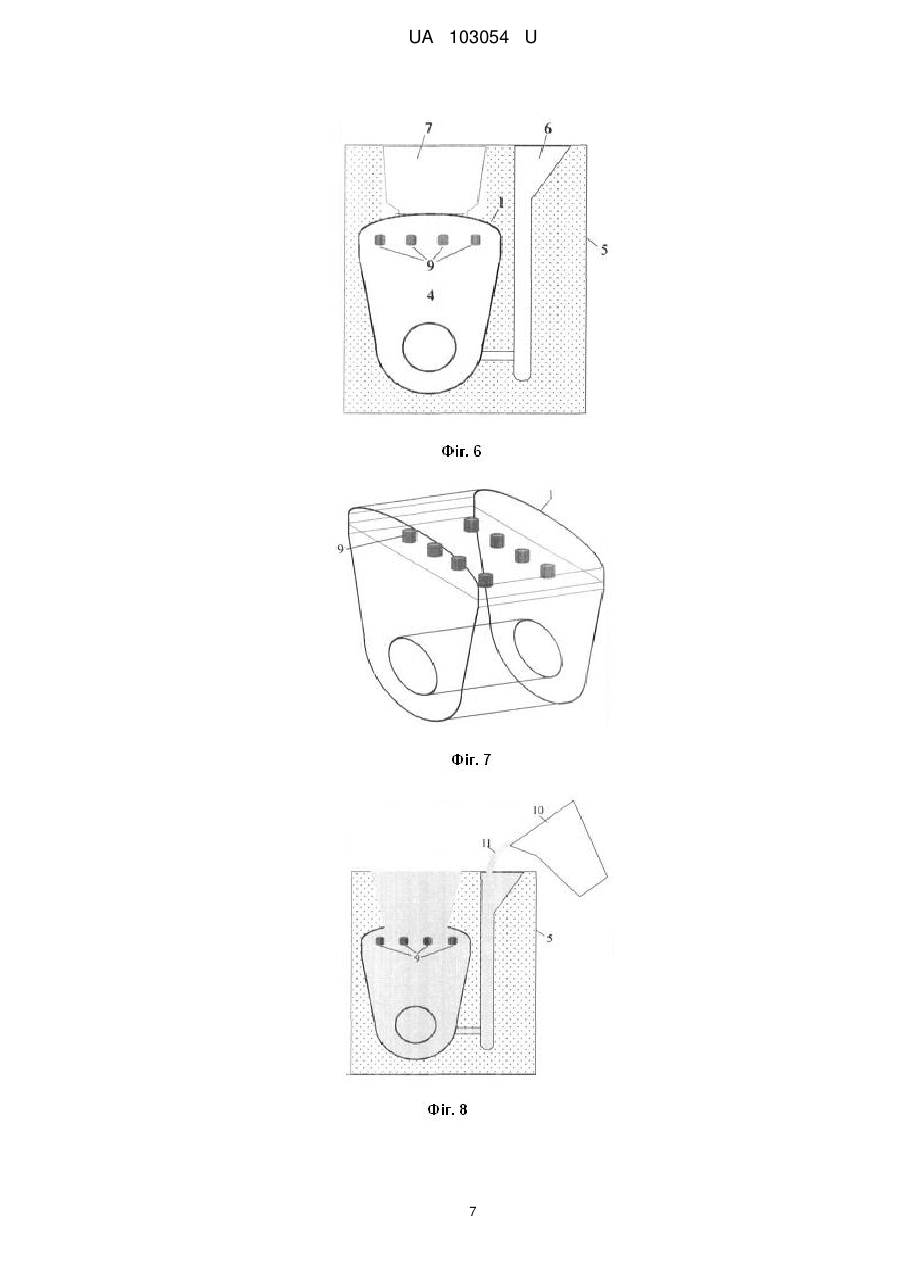

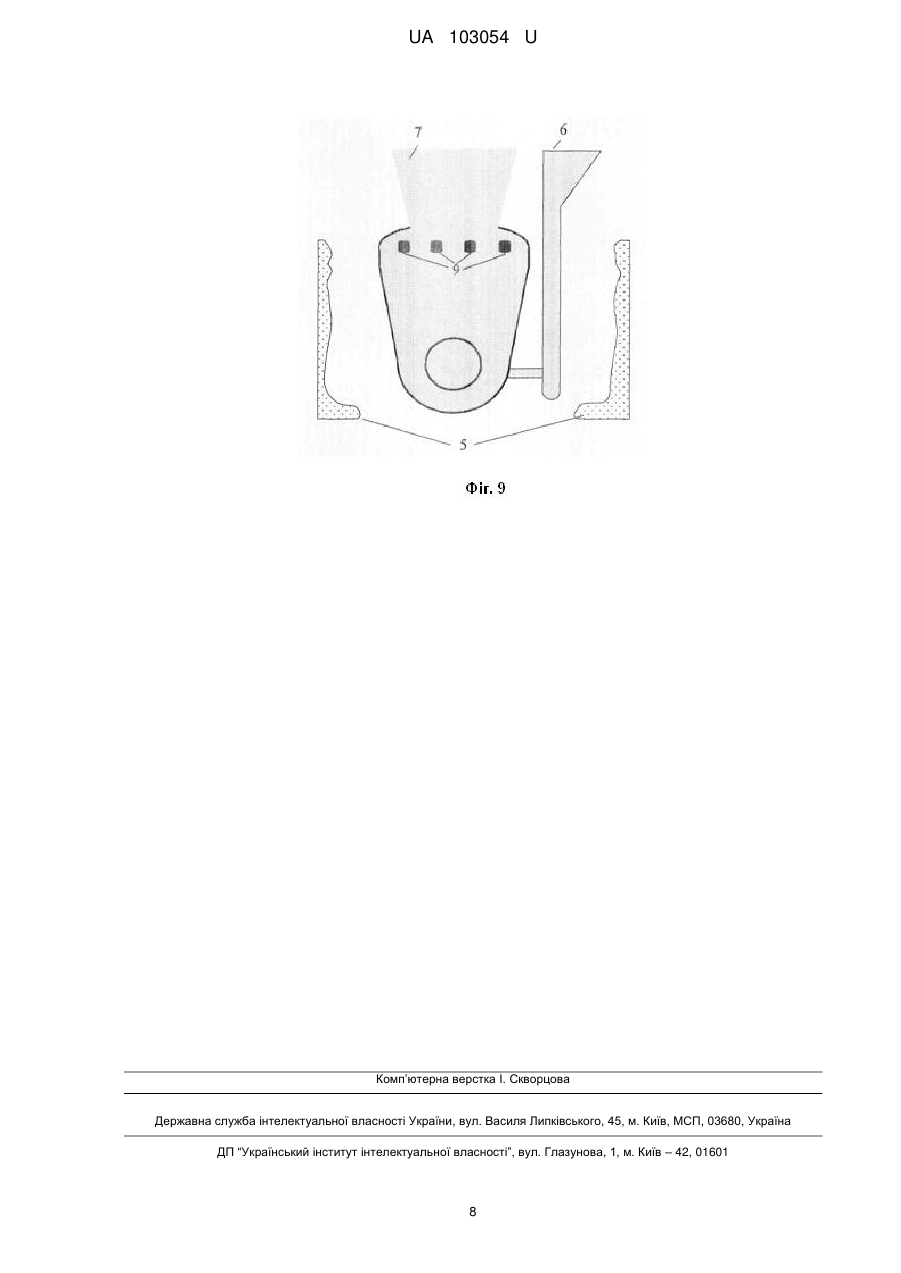

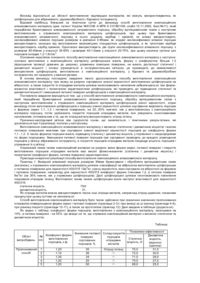

Реферат: Спосіб виготовлення композиційного матеріалу включає розплавлення матричного сплаву і додання у нього армуючих компонентів, у вигляді тіл, обмежених площинами, або круглих, чи тіл як плоскої, так і криволінійної конфігурації, які виготовляють з матеріалу, що має твердість і температуру плавлення більше матриці. Видаляють з поверхні армуючих компонентів неметалеву плівку і покривають поверхню захисним металом з коефіцієнтом лінійного розширення, більш близьким до коефіцієнта лінійного розширення матричного сплаву, ніж у матеріалу армуючих компонентів, фіксуючи їх. Армуючі компоненти у місцях порожнини ливарної форми нагрівають і заливають матричний розплав у форму. UA 103054 U (54) СПОСІБ ВИГОТОВЛЕННЯ КОМПОЗИЦІЙНОГО МАТЕРІАЛУ UA 103054 U UA 103054 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до металургії, зокрема до ливарного виробництва, а саме - до способів виготовлення композиційних матеріалів, що використовуються для виготовлення литих виробів і працюють в умовах значних динамічних знакозмінних навантажень, інтенсивного, ударно- та гідроабразивних зношувань. Відомий спосіб виробництва композитного матеріалу (патент № 17274, МПК В32В 15/01, В32В 15/18, опубл. 15.09.2006, бюл. № 9), що включає набір пластин принаймні з двох різних марок сталі в пакет, заварювання пакета в контейнер, нагрівання та обробку тиском шляхом кування, при цьому перед набором пакета поверхні пластин спочатку піддають шліфуванню та знежиренню, по всій поверхні пластин, включаючи торцеві і бічні поверхні, отвір в контейнері виконують прямокутним, рівним розмірам пакета, відношення висоти пакета до його ширини виконують у межах 3÷4, а відношення товщини пластин пакета твердої складової до м'якої приймають від 3 до 4, контейнер нагрівають до температури кування твердої складового пакета і проводять деформацію контейнера з пакетом, потім проковують у рівну смугу і повторюють операції до одержання кінцевої товщини, рівної 0,08÷0,12 первісної висоти контейнера з одного нагрівання. Шліфовані і знежирені поверхні пластин піддають гальванічному покриттю металами, по всій поверхні пластин, включаючи торцеві і бічні поверхні. Деформацію контейнера з пакетом проводять ударами штампа рівномірно, нерівномірно або періодично по довжині. Отриманий композиційний матеріал кують поперек шарів, а потім використовують як пластини пакета. Недоліком даного способу є те, що технологія виготовлення композитного матеріалу включає необхідність зварювання спеціальним обладнанням та обробку тиском. Крім того композитний матеріал, виготовлений вищенаведеним способом, має незначну міцність повздовж пластин, тому що буде визначатися міцністю пластини виготовленої із сталі з мінімальним рівнем міцності. Відомий спосіб (патент № 41465, МПК С22В 9/18, С22С 1/02, опубл. 25.09.2009, бюл. № 10), що включає поступову плавку частини початкового металевого матеріалу, введення під час плавки у ванну розплаву дозованими порціями дисперсних інокуляторів, що мають температуру плавлення нижче температури плавлення основного металу та перед введенням у розплавлений метал проходять охолодження у рідкому азоті. Недоліком відомого способу є те, що введення під час плавки у ванну розплаву дозованими порціями дисперсних інокуляторів, що мають температуру плавлення нижче температури плавлення основного металу, може приводити до їх розплавлення та отримання монолітного, а не композитного матеріалу. Також ускладняється технологічний процес із-за складності отримання та зберігання рідкого азоту. Найбільш близьким до запропонованої корисної моделі є спосіб (патент на корисну модель № 55865, МПК С22С 32/00, С22С 1/10, С22С 21/00, опубл. 27.12.2010, бюл. № 24), що включає розплавляння матричного сплаву, додавання часток у розплав, змішування часток з розплавом під дією електромагнітного поля, додавання до розплаву на етапі електромагнітного змішування армуючих часток у складі злитків з проміжного композиційного сплаву. Проміжний сплав готують механічним замішуванням до 20 % одного чи більше видів часток SiC, BN, Al2O3, ТіС, SiO2, ZrO2, ТІО2, графіту, синтетичного мінералу фторфлогопіту (KMg3[Si3AlO10]F2) до розплаву матричного алюмінієвого сплаву. При змішуванні у об'ємі розплаву композиційного матеріалу електромагнітом утворюється змінне магнітне поле з частотою 50 Гц і індукцією 0,07-0,12 Тл, яке викликає ламінарну течію зі швидкістю 0,3-0,4 м/с. Недоліками цього способу є складна технологія виготовлення композиційних матеріалів, що включає операції утворення електромагнітного поля та виготовлення з армуючих компонентів злитків проміжного композиційного сплаву, а також змішування армуючих компонентів у вигляді злитків проміжного композиційного сплаву з розплавом електромагнітним полем. Крім того вищенаведеним способом не можливо отримати вироби з композиційного матеріалу у яких армуючі компоненти розташовані у місцях інтенсивного зносу, що не дає можливість суттєво підвисить їх зносостійкість. В основу корисної моделі поставлена задача - спрощення способу виготовлення композиційних матеріалів та підвищення їх зносостійкості. Поставлена задача вирішується тим, що спосіб виготовлення композиційного матеріалу включає розплавлення матричного сплаву і додання у нього армуючих компонентів, у якому, згідно з пропонованим рішенням, армуючі компоненти у вигляді тіл, обмежених площинами або круглих, чи тіл як плоскої, так і криволінійної конфігурації виготовляють з матеріалу, що має твердість і температуру плавлення більше матриці, віддаляють з поверхні армуючих компонентів неметалеву плівку і покривають поверхню захисним металом, фіксуючи, при цьому, 1 UA 103054 U 5 10 15 20 25 30 35 40 45 50 55 60 армуючі компоненти у місцях порожнини ливарної форми, нагрівають їх і заливають матричний розплав у форму. За умови виготовлення композиційного матеріалу з об'ємним зміцненням армуючі компоненти слід виготовляти у вигляді тіл, обмежених площинами (призми, піраміди), або круглих тіл (кульки, циліндри, конуси), або тіл як плоскої, так і криволінійної конфігурації (кульові сегменти, бочки). Композиційний матеріал з поверхневим зміцненням армуючі компоненти виготовляються у вигляді тіл обмежених плоскостями (пластини) або тіл як плоскої так і криволінійної конфігурації (криволінійні пластини). Армуючі компоненти слід виготовляти з матеріалу, що має твердість і температуру плавлення більше твердості та температури плавлення матриці. Виготовлення армуючих компонентів з матеріалу, що має твердість менше твердості матриці, приведе до зниження твердості композиційного матеріалу та як наслідок до зниження його зносостійкості. Виготовлення армуючих компонентів з матеріалу, що має температуру плавлення менше температури плавлення матриці приведе до їх розчинення при введенні в рідкий матричний сплав і утворенню монолітного, а не композиційного матеріалу. Виготовлення армуючих компонентів вищенаведеної форми дозволить отримати композиційний матеріал з мінімальним рівнем напруження на границі розподілу армуючих компонентів з матрицею. Для міцного з'єднання армуючих компонентів з матрицею необхідно видалити з їх поверхні неметалеву плівку, що складається, як правило, з складних оксидів, сульфідів, карбонатів та їх гідратів і утворюється при зберіганні внаслідок взаємодії армуючих компонентів з навколишнім середовищем. При відсутності такої операції неметалева плівка зберігається на поверхні армуючих компонентів і не змочується розплавом при введенні в нього армуючих компонентів, що призводить до утворення порожнин на границі розподілу та відсутності міцного з'єднання армуючих компонентів з матрицею. Також для зниження рівня напружень між компонентами та матрицею поверхню армуючих компонентів необхідно покривати захисним металом з коефіцієнтом лінійного розширення, більш близьким до коефіцієнта лінійного розширення матричного сплаву, ніж у матеріалу армуючих компонентів. При відсутності покриття поверхні армуючих компонентів захисним металом можливий розвиток високого рівня напруження між армуючими компонентами та матрицею і утворення на їх поверхні тріщин. Фіксація армуючих компонентів у місці (місцях) порожнини ливарної форми, де формується частина композиційного виробу, що піддається інтенсивному зносу, дозволяє економити їх витрату та підвищить працездатність тих частин композиційного виробу, що піддаються при експлуатації найбільш інтенсивному руйнуванню, наприклад абразивному зношуванню. Наприклад, литий молоток 1 для подрібнення речовин (фіг. 1) має при експлуатації інтенсивне зношування з лівого верхнього кута 2 (фіг. 2). При виготовленні композиційного матеріалу для такого типу молотків армуючий компонент, у вигляді тіла криволінійної конфігурації (криволінійна пластина) 3, фіксується у лівому верхньому куту порожнини 4 ливарної форми 5, в якої, при заливанні матричного розплаву крізь ливникову систему 6, формується литий молоток 1, який при затвердінні підживлюється розплавом з надливу 7 для усунення утворень порожнини у верхній частині виливка 1 (фіг. 3). Литий молоток з композиційного матеріалу, виготовленого таким чином, має вигляд, наведений на фіг. 4. У випадку, коли при експлуатації литого молотка 1 для подрібнення речовин (фіг. 1), відбувається інтенсивне зношування верхньої його частини 8 (фіг. 5), найбільш оптимальним є її об'ємне зміцнення, що досягається фіксацією декількох армуючих компонентів 9 у верхній частині порожнини 4 ливарної форми 5, де формується литий композиційний молоток 1 (фіг. 6). Литий молоток з композиційного матеріалу виготовленого таким чином має вигляд, наведений на фіг. 7. Нагрівання армуючих компонентів і заливання матричного розплаву в ливарну форму, з розташованими у її порожнині нагрітими армуючими компонентами, прискорює дифузійні процеси на межі розподілу армуючих компонентів з матрицею, що дозволяє отримати їх міцне з'єднання. Заливання матричного розплаву в ливарну форму, з розташованими у її порожнині ненагрітими армуючими компонентами, призводить до утворення на межі розподілу армуючих компонентів з матрицею пор, тріщин та усадкових дефектів. Приклад реалізації способу Спосіб виготовлення композиційного матеріалу реалізується наступним чином. Визначається виріб, наприклад молоток, що подрібнює речовини (фіг. 1), та місце його 2 UA 103054 U 5 10 15 20 25 30 35 40 45 50 інтенсивного руйнування при експлуатації. Виготовляються армуючи компоненти, у вигляді тіл, обмежених площинами і або круглих тіл, або тіл як плоскої, так і криволінійної конфігурації, з матеріалу, що має твердість і температуру плавлення більше твердості та температури плавлення матриці. З поверхні армуючих компонентів, шляхом її травлення, віддаляються неметалеві плівки, після чого поверхні армуючих компонентів покриваються захисним металом, фіксуються у місці (місцях) порожнини ливарної форми, де формується частина композиційного виробу, що піддається інтенсивному зносу. Наприклад, у випадку інтенсивного зношування верхньої частини 8 виробу 1 (фіг. 5), армуючі компоненти 9 фіксуються у верхній частині порожнини 4 ливарної форми 5, де формується литий композиційний молоток 1 (фіг. 6). Після підготовки ливарної форми до заливання (фіг. 6), в плавильної печі виплавляється матричний сплав, одночасно в ливарній формі нагріваються армуючі компоненти 9 та після приготування матричного сплаву в ливарну форму 5, що містить нагріті армуючі компоненти 9, з розливального ковша 10 заливається матричний розплав 11, де він твердіє (фіг. 8). Після затвердіння виливок вибивають з ливарної форми 5, відокремлюють ливникову систему 6 та надлив 7 і відчищають (фіг. 9). Литий молоток з композиційного матеріалу, виготовленого таким чином, має вигляд, наведений на фіг. 7. Вищезгаданим способом виготовили композиційний матеріал, з якого отримали молотки дробарки, ескіз яких показано на Фіг. 1. З метою порівняння ефективності способу виготовлення композиційного матеріалу, який заявляється, і прототипу, аналогічні випробування були виконані з молотками, отриманими з композиційного матеріалу за відомим способом (табл.). Основні параметри отримання відомим способом (варіант 1 - прототип), способом, який заявляється (варіант 2), та з параметрами, що виходять за межі, які заявляються (варіанти 3, 4), наведені в таблиці. З даних, наведених в таблиці, видно, що молотки дробарок, які виготовлені з композиційного матеріалу за способом, що заявляється, виготовляються за спрощеною технологію тому, що відсутня складна операція утворення електромагнітного поля та виготовлення з армуючих компонентів злитків проміжного композиційного сплаву, а також змішування армуючих компонентів у вигляді злитків проміжного композиційного сплаву з розплавом електромагнітним полем та підвищується зносостійкість композиційних матеріалів на 50-60 %. Це вказує на те, що пропонований спосіб більш ефективний, ніж прототип. Істотними відмінностями нового рішення є: - виготовлення армуючих компонентів у вигляді тіл, обмежених площинами, або круглих тіл, або тіл як плоскої, так і криволінійної конфігурації; - виготовлення армуючих компонентів з матеріалу, що має твердість і температуру плавлення більше твердості та температури плавлення матриці; - віддалення з поверхні армуючих компонентів неметалевих плівок; - покриття поверхні армуючих компонентів захисним металом; - фіксація армуючих компонентів у місці (місцях) порожнини ливарної форми де формується частина композиційного виробу, що піддається інтенсивному зносу; - нагрівання армуючих компонентів; - заливання матричного розплаву в ливарну форму з розташованими у її порожнині нагрітими армуючими компонентами. Технічним результатом пропонованого способу виготовлення композиційного матеріалу є спрощення технології виготовлення варіант 1 - прототип; способом, який заявляється (варіант 2), - варіанти 3, 4 - параметри, що виходять за межі, які заявляються, композиційних матеріалів та підвищення зносостійкості композиційних матеріалів на 50-60 % за рахунок виготовлення армуючих компонентів у вигляді тіл, обмежених площинами, або круглих тіл, або тіл як плоскої, так і криволінійної конфігурації, виготовлення компонентів з матеріалу, що має твердість і температуру плавлення більше твердості та температури плавлення матриці, віддалення з поверхні армуючих компонентів неметалевих плівок, покриття поверхні армуючих компонентів захисним металом, фіксація армуючих компонентів у місці (місцях) порожнини ливарної форми, де формується частина композиційного виробу, що піддається інтенсивному зносу, нагрівання армуючих компонентів та заливання матричного розплаву у ливарну форму з розташованими у її порожнині нагрітими армуючими компонентами. 55 3 UA 103054 U Таблиця Порівняльні параметри отримання композиційних матеріалів та відносна зносостійкість (є) виготовлених з них молотків УтвоАрмуючі компоненти рення TвеТемпе-ратура елеМатеріал рдість, Виготовлення плавлення, °C Віддалення ктромагніHV зливків з поверхні тного поля № проміжного компота зміваріанту композиФорма нентів шування ційного немеЧисельник - армуючий компонент/ армуючих сплаву талевих Знаменник - матриця комплівок понентів з розплавом Відомий спосіб-прототип (3000ТіС /сталь 3250)/ (3065-3140)/ 1 + + кулька відсутнє 30Л (140- (1490-1504) 230) Спосіб, що пропонується (3000Травлення ТіС /сталь 3250)/ (3065-3140)/ 2 відсутнє відсутнє циліндр поверхні 30Л (140- (1490-1504) H2SO4 230) (70Бронза 75)/ (900-950)/ 3 відсутнє відсутнє циліндр ОЦС 5-5-5/ відсутнє (140- (1490-1504) сталь 30Л 230) (420Чавун 480)/ (1300-1350)/ 4 відсутнє відсутнє циліндр ЧХ16/сталь відсутнє (140- (1490-1504) 30Л 230) Метал покриття поверхні Місце фіксації у поро- Нагріжнині вання ливарної форми відсутній довільне відсутнє 1 Верхня частина 1,50; 100 °C 1,55; 1,60, Лівий відсутній верхній кут 1,25; відсутнє 1,30; 1,20, Правий відсутній верхній кут 1,10; відсутнє 1,15; 1,16, Co - варіант 1 - прототип; - способом, який заявляється (варіант 2), - варіанти 3, 4 - параметри, що виходять за межі, які заявляються ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб виготовлення композиційного матеріалу, що включає розплавлення матричного сплаву і додання у нього армуючих компонентів, який відрізняється тим, що армуючі компоненти, у вигляді тіл, обмежених площинами, або круглих, чи тіл як плоскої, так і криволінійної конфігурації, виготовляють з матеріалу, що має твердість і температуру плавлення більше матриці, видаляють з поверхні армуючих компонентів неметалеву плівку і покривають поверхню захисним металом з коефіцієнтом лінійного розширення, більш близьким до коефіцієнта лінійного розширення матричного сплаву, ніж у матеріалу армуючих компонентів, фіксуючи їх, при цьому армуючі компоненти у місцях порожнини ливарної форми нагрівають і заливають матричний розплав у форму. 4 ε UA 103054 U 5 UA 103054 U 6 UA 103054 U 7 UA 103054 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing composite material

Автори англійськоюАфтанділянц Вадим Євгенійович, Aftandiliants Yevhenii Hryhorovych

Назва патенту російськоюСпособ изготовления композиционного материала

Автори російськоюАфтандилянц Вадим Евгеньевич, Афтандилянц Евгений Григорьевич

МПК / Мітки

МПК: C22C 1/10, C22C 32/00

Мітки: спосіб, виготовлення, матеріалу, композиційного

Код посилання

<a href="https://ua.patents.su/10-103054-sposib-vigotovlennya-kompozicijjnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення композиційного матеріалу</a>

Попередній патент: Спосіб виділення гемопоетичних прогеніторних/стовбурових клітин

Наступний патент: Пристрій для отримання тривимірних координат точок у просторі

Випадковий патент: Спосіб одержання свинцевого сплаву для виготовлення акумуляторів