Спосіб і пристрій для газифікації твердих речовин

Формула / Реферат

1. Спосіб газифікації твердих речовин, що містять вуглець, причому на першій стадії способу тверді речовини, принаймні частково, перетворюють на CO і Н2 у реакторі газифікації, причому на другій стадії способу рідкий потік, що містить воду, відділяють від газового потоку, і причому на третій стадії способу потік, що містить воду, піддають водоочищенню, який відрізняється тим, що при водоочищенні потік, що містить воду, розділяють на три потоки з різними ступенями чистоти,

причому перший потік води, який має найвищий ступінь чистоти, направляють на вироблення пари,

причому другий потік води, який має середній ступінь чистоти, направляють на перетворення твердих речовин у шлам, яке включає вимивання попелу з реактора газифікації твердих речовин, та

причому третій потік води, який має найнижчий ступінь чистоти, рециркулюють у процес газифікації твердих речовин.

2. Спосіб за п. 1, який відрізняється тим, що другий і третій потоки води змішують і разом рециркулюють у процес газифікації твердих речовин.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що третій потік води відділяють за допомогою декантації і потім перший і другий потік води одержують за допомогою способу зворотного осмосу.

4. Спосіб за одним із попередніх пунктів, який відрізняється тим, що пару, вироблену у парогенераторі, використовують для забезпечення процесу газифікації паром та/або для вироблення електричної енергії.

5. Спосіб за одним із попередніх пунктів, який відрізняється тим, що перший потік води, який має найвищий ступінь чистоти, та/або другий потік води, який має середній ступінь чистоти, піддають подальшому очищенню перед рециркуляцією.

6. Спосіб за одним із попередніх пунктів, який відрізняється тим, що газифікацію твердих речовин здійснюють у нерухомому шарі.

7. Спосіб за п. 6, який відрізняється тим, що третій потік води, який має найнижчий ступінь чистоти, розпилюють у реактор газифікації твердих речовин над нерухомим шаром.

8. Установка для газифікації твердих речовин, що містять вуглець, насамперед для здійснення способу згідно з будь-яким із попередніх пунктів, з реактором (10) газифікації, у якому тверді речовини, принаймні частково, перетворюються на CO і Н2, з розділювальним пристроєм (20), у якому із сирого синтез-газу, одержаного газифікацією, виділяється рідкий потік, що містить воду, і з пристроєм (30) для водоочищення, у якому очищається потік, що містить воду, яка відрізняється тим, що пристрій (30) для водоочищення виконаний таким чином, що потік, що містить воду, розділяється на три потоки з різними ступенями чистоти, і що пристрій (30) для водоочищення через трубопровід (31) з'єднаний із пристроєм для очищення пари та/або через трубопровід (37) із пристроєм для перетворення твердих речовин у шлам, та/або через трубопровід (36) з реактором (10) газифікації.

9. Установка за п. 8, яка відрізняється тим, що розділювальний пристрій (20) є конденсатором або краплевіддільником.

Текст

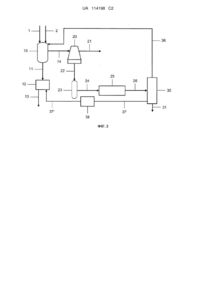

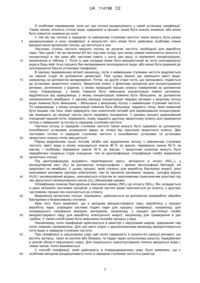

Реферат: При газифікації твердих речовин, що містять вуглець, за допомогою кисню та/або пари, на першій технологічній стадії тверді речовини, принаймні частково, перетворюють на СО і Н 2. На другій технологічній стадії потік, що містить воду, відділяють від одержаного змішаного продукту. Нарешті, на третій технологічній стадії потік, що містить воду, піддають водоочищенню. Водоочищення проводять таким чином, що одержують три потоки (31, 36, 37) з різними ступенями чистоти, принаймні один з яких рециркулюють у процес. UA 114198 C2 (12) UA 114198 C2 UA 114198 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до способу та пристрою для газифікації твердих речовин, що містять вуглець, причому на першій стадії способу тверді речовини, принаймні частково, у процесі газифікації перетворюють на CO і Н2, причому на другій стадії способу відділяють пару, що містить воду, і причому на третьому стадії способу одержану на другій стадії пару, що містить воду, піддають процесу водоочищення. Газифікацією називається хіміко-фізичний процес, у якому, принаймні, частина твердої речовини перетворюється на газоподібний кінцевий продукт. Газоподібний кінцевий продукт є сумішшю, яка складається головним чином з монооксиду вуглецю (CO) і водню (Н 2). Одночасно протікають багато реакцій, які дотепер були відомі не повністю. Фактична газифікація відбувається завдяки екзотермічному згорянню твердих речовин. Продукти цієї реакції можуть потім реагувати із твердими речовинами та додатково введеною парою або один з одним. За винятком реакції горіння, усі основні реакції є рівноважними реакціями, так що перетворення може також іти у зворотному напрямку. При порівняно високих температурах при газифікації вугілля (від 600 до 1600 ºС) склад газоподібного продукту звичайно є близьким до рівноважного. В принципі, відомі три різні типи способу газифікації твердих речовин: газифікація в псевдозрідженому шарі, газифікація в нерухомому шарі, утвореному твердими речовинами, і, нарешті, газифікація в реакторі з газифікацією в потоці. Незалежно від того, як протікає реакція газифікації, одержаний у ній синтез-газ із CO і Н2 повинен бути потім очищений. Оскільки під час реакції в якості вихідного реагенту потрібна пара, і вода є одним з можливих продуктів реакції, вода, серед іншого, повинна бути вилучена із потоку газу. У потоці виділеної води також містяться домішки, такі як тверді речовини, аміак, феноли та т.і., так що потік води необхідно очищати. Такий спосіб відомий, наприклад, з DE 41 07 109 C1. Тверді палива газифікують при тиску в діапазоні від 10 до 100 бар за допомогою газифікуючого середовища, що містить кисень і пару, для виробітку сирого газу. Сирий газ, що виходить із процесу газифікації, охолоджують до температур від 20 до 200 ºС, за допомогою чого одержують багатий водою конденсат. Конденсат відділяють і, принаймні частково, випарюють, при цьому пару конденсату та розсіл, що містить сіль, відводять окремо. Розсіл, що містить сіль, спалюють, пару конденсату частково додають до очищеного сирого газу. DE 35 15 484 описує, що конденсат, одержаний при східчастому охолодженні газоподібного продукту, охолоджується в пристрої для промивання та охолодження, у який подається циркулююча вода, за допомогою чого галогени в значній мірі вимиваються. Використана промивна вода, яка має температура від 120 до 220 ºС, розширюється до більш низького тиску, за допомогою чого одержують випар і рідку фазу. Випар, практично вільний від галогенів, відводиться, основна частина рідкої фази знову подається в пристрій для промивання та охолодження, і залишкова рідка фаза подається на утилізацію. DE 32 07 779 A1 описує, що конденсат, одержаний із синтетичного газу, розширюється та подається до розділювального пристрою, з якого відбирається конденсатна фаза, яка у значній мірі складається із води. Конденсатна фаза охолоджується при прямому контакті з більш холодним газом, перш ніж вона використовується для охолодження потоку сирого газу. Нагрітий охолоджуючий газ, що містить пару, подається на спалювання та використовується, наприклад, для нагрівання реактора. DD 147679 описує рециркуляцію потоку, що складається в основному з води, який походить із гідроклону, у якому багатий твердими речовинами потік відділяється від бідного твердими речовинами потоку. Потік з верхнього зливу, бідний твердими речовинами, підмішується до вихідного потоку газифікатора та служить як джерело необхідної в реакції пари. Потік з нижнього зливу, багатий твердими речовинами, переганяється при атмосферному тиску для подальшого очищення. GB 2 198 744 A, нарешті, описує газифікацію вугілля в нерухомому шарі, у якій після відділення газів потік стічної води направляється в пристрій для випарювання. Звідти газоподібний компонент рециркулюється в реактор в якості газифікаційного середовища. Рециркуляція потоку води, який частково містить значну кількість твердих речовин, іншим чином відома із зовсім різних процесів. Наприклад, US 5 586 510 описує виробництво цементу в обертовій печі, причому шлам, який виходить при виробництві цементу, рециркулюється в обертову піч, розпиляється там і випалюється. Усі способи мають загальним те, що більша кількість стічної води не може бути далі використана в способі. Тому необхідне дороге наступне очищення стічної води для обробки потоку або потоків так, щоб при утилізації дотримувались норми стосовно охорони навколишнього середовища. 1 UA 114198 C2 5 10 Із цієї причини метою винаходу є зменшення виробітку стічної води при газифікації твердих речовин. Згідно з винаходом, ця мета вирішена способом з ознаками п. 1 формули винаходу. Тверда речовина, що містять вуглець, газифікується та, принаймні частково, перетворюється на монооксид вуглецю та водень у присутності кисню та пари. Потім вироблена газова суміш подається до розділювального пристрою, у якому рідкі фракції відділяються від газових фракцій, в результаті чого одержують потік так званого сирого газу та потік, що містить воду. Рідкий потік, що містить воду, на закінчення піддають водоочищенню. Згідно з винаходом, водоочищення проводиться таким чином, що одержують три потоки з різними ступенями чистоти. Перший потік має найбільший ступінь чистоти, майже повністю складається з води та має наступний склад: Таблиця 1: Сполуки, що містяться в першому потоці pH Загальна кількість заліза (Fe) Загальна кількість міді (Сu) Загальна кількість двоокису кремнію (SiO2) Загальна кількість натрію (Na) Органічні компоненти (хімічне споживання кисню, скорочено COD) Електропровідність Кисень (O2) 15 мкг/л мкг/л мкг/л мкг/л 7-8 < 200, переважно < 20 < 30, переважно < 3 < 200, переважно < 20 < 100, переважно < 10 мкг/л < 2000, переважно < 200 мкС/см мкг/л < 0,2-2, переважно < 2 50-1000, переважно 50-250 Таким чином, подібний потік придатний для використання для виробітку пари. Якщо потік не досягає цих граничних значень, то перший потік може бути використаний як охолоджуюча вода усередині підприємства. Другий потік має середній ступінь чистоти: Таблиця 2: Сполуки, що містяться в другому потоці Органічні компоненти (хімічне споживання кисню, скорочено COD) Органічні компоненти (біохімічне споживання кисню, скорочено BOD) Амонійний азот (скорочено NH4-N) Нітратний азот (скорочено NO3-N) Фосфатний фосфор (скорочено РО4-Р) Загальний вміст суспендованих речовин (скорочено TSS) Загальний вміст розчинених речовин (скорочено TDS) 20 мг/л мг/л мг/л мг/л мг/л мг/л мг/л 100-10000 10-1000 5 – 500 5-1000 2 – 100 5-1000 100-25000 Третій потік має найменший ступінь чистоти та має високий вміст твердих речовин: Таблиця 3: Сполуки, що містяться в третьому потоці Органічні сполуки Сполуки, що містять азот та/або фосфор Гідроксиди металів 25 % за масою % за масою % за масою 5 – 80 1–5 5 – 15 Процедура згідно з винаходом передбачає рециркуляцію кожного із цих трьох потоків. Потік води, який має найбільший ступінь чистоти, подається до впуску води парогенератора; потік води, який має середній ступінь чистоти, подається на подальшу обробку попелу, одержаного в реакторі газифікації; та/або потік води, який має найменший ступінь чистоти та багатий твердими речовинами, направляється назад у реактор газифікації. 2 UA 114198 C2 5 10 15 20 25 30 35 40 45 50 55 60 Є особливо переважним, коли всі три потоки рециркулюють у самій установці газифікації. Таким чином, кількість стічної води, одержаної в процесі, може бути значно знижена, або може бути повністю знижена до нуля. У той же час потоки із середнім та найнижчим ступенем чистоти також можуть бути разом рециркульовані в зону газифікації, в результаті чого може бути здійснене особливо повне використання органічних сполук, що містяться в них. Частково, ступінь чистоти першого потоку не досягає чистоти, необхідної для виробітку пари. При одній і тій же величині pH він тоді має склад, при якому окремі компоненти присутні в концентрації в три рази або частково навіть у шість раз вищі, в порівнянні концентрацією, зазначеною в таблиці 1. Потік із цим складом може бути використаний як потік охолоджуючої води в будь-якій точці процесу без випарювання охолоджуючої води, або може бути доданий до охолоджуючої башти установки газифікації. В одному переважному аспекті винаходу, потік з найменшим ступенем чистоти відділяється на першій стадії за допомогою декантації. При цьому можна ще зменшити вміст води, наприклад за допомогою випарювання. Потім, на другій стадії потік, що залишився, подається до установки зворотного осмосу. Зворотний осмос є фізичним процесом для концентрування речовин, розчинених у рідинах, у якому природній процес осмосу повернений за допомогою тиску. Середовище, у якому повинна бути зменшена концентрація певної речовини, відділяється від середовища, у якому концентрація повинна бути збільшена, за допомогою напівпроникної мембрани. У даному випадку концентрація твердих речовин у вхідному потоці води повинна бути зменшена, і збільшена у вихідному потоці з найменшим ступенем чистоти. Те середовище, у якому концентрація повинна бути збільшена, піддають тиску, який повинний бути вищим, ніж тиск, який одержують при осмотичній потребі для вирівнювання концентрацій. Це приводить до міграції часток проти напрямку поширення. У даному процесі одержуваний очищений перший потік, переважно, знову піддають другому зворотному осмосу для одержання потоку з найвищою та потоку із середнім ступенем чистоти. Частини потоку із середнім ступенем чистоти також можуть бути одержані за допомогою іонообмінної установки, розміщеної вверх за течією від пристрою зворотного осмосу. Два часткових потоки із середнім ступенем чистоти з іонообмінної установки та установки зворотного осмосу потім змішуються. Перед відділенням трьох потоків та/або між відділенням потоку з найнижчим ступенем чистоти, вміст води в якому знаходиться нижче 80 % за масою, переважно нижче 50 % за масою, і особливо переважно нижче 30 % за масою, і зворотним осмосом можуть бути передбачені подальші стадії очищення, такі як денітрифікація, нітрифікація та/або видалення органічних сполук. Під денітрифікацією розуміють перетворення азоту, зв'язаного в нітрат (NO 3-), у молекулярний азот (N2) за допомогою гетеротрофних і деяких автотрофних бактерій, які закріплені на мембрані. У цьому процесі, який служить для виробітку бактерією енергії, різні окиснювані речовини (донори електронів), такі як органічні речовини, водень, сульфід водню (H2S) і молекулярний водень, окиснюються нітратом як окиснювачем (окиснюючим агентом) під час відсутності молекулярного кисню (О2) (безкисневі умови). Нітрифікація означає бактеріальне окиснення аміаку (NH 3) до нітрату (NO3). Він складається із двох зв'язаних часткових процесів: у першій частині аміак окиснюється до нітриту, у другому частковому процесі він окиснюється до нітрату. Видалення органічних сполук, переважно, здійснюється за допомогою анаеробної обробки бактеріями в безкисневому оточенні. Крім того, було виявлено, що є вигідним використовувати пару, вироблену у процесі виробітку пари, усередині системи подачі пари для процесу газифікації, наприклад, для попереднього нагрівання вихідних матеріалів, наприклад, у процесі дистиляції та/або використовувати пару для виробітку електричної енергії, наприклад для приведення в дію турбіни. У такий спосіб може бути зменшена потреба процесу у воді. Насамперед, коли газифікація здійснюється в реакторі з нерухомим шаром, одержаний там попіл повинен промиватись. Для цієї мети згідно з удосконаленням винаходу використовується потік води із середнім ступенем чистоти. При газифікації в нерухомому шарі цей попіл одержують в результаті реакції речовин, що містять вуглець, таких як вугілля або біомаса, та падає через колосникову решітку, передбачені в донній області нерухомого шару. Для подальшого транспортування попелу вводиться вода і, таким чином, попіл вимивається. У способі газифікації, який здійснюють в псевдозрідженому шарі, було виявлено, що є особливо вигідним рециркулювати потік із середнім ступенем чистоти в реактор. 3 UA 114198 C2 5 10 15 20 25 30 35 40 45 50 55 60 При газифікації в потоці є рекомендованим підмішувати потік із середнім ступенем чистоти або до вихідних речовин, що подаються в реактор як шлам, та/або після різкого охолодження до шламу/потоку стічної води. Крім того, може бути необхідним потік води, який має найвищий ступінь чистоти, та/або той потік води, який має середній ступінь чистоти, піддавати подальшому очищенню перед рециркуляцією в пристрій для виробітку пари, або подальшій обробці попелу. Таке подальше очищення забезпечує значну рециркуляцію потоків стічної води навіть тоді, коли велика кількість забруднень вводиться в процес використовуваним твердим вихідним матеріалом. Можливими процесами подальшого очищення можуть бути хімічні процеси, такі як реакція Фентона (окиснення органічних субстратів перекисом водню в кислому середовищі, яке каталізується солями заліза), озонування (стерилізація шляхом введення озону), використання активованого вугілля (в якості адсорбенту) та/або додавання гідроксиду кальцію (для зниження твердості води шляхом іонообміну). Можливо також використання осаджуючих або коагулюючих агентів. На додаток, можуть бути використані сепаратори та/або установки для обробки стічних вод. На додаток, один переважний аспект винаходу передбачає, що тверді речовини газифікуються в нерухомому шарі. При газифікації в нерухомому шарі було виявлено, що є вигідним вводити потік води, який має найменший ступінь чистоти, над нерухомим шаром, причому потік впорскується настільки тонко розподіленим, наскільки це можливо. Коли використовується реактор з газифікацією в потоці, є можливим подавати потік води з найнижчим ступенем чистоти прямо через подаючі трубопроводи в полум'я пальника. У реакторі із псевдозрідженим шаром необхідно також брати до уваги розпилення над псевдозрідженим шаром. Коли паливо при газифікації в потоці подається як шлам, рекомендується підмішувати потік до цього шламу перед входом в область реактора. В якості твердої речовини, з одного боку, може бути використане вугілля. Процеси газифікації вугілля використовуються протягом десятиліть. З іншого боку, біомаса також може слугувати в якості вихідного матеріалу, за допомогою чого поновлювана сировина може бути перетворена в синтез-газ. Насамперед, при газифікації біомаси вищеописаний спосіб може становити інтерес, оскільки основна кількість незгорілого матеріалу вивантажується потоком води. Крім того, винахід пропонує установку для газифікації твердої речовини, що містять вуглець, з ознаками за п. 9 формули винаходу. Відповідно, установка містить реактор газифікації, у якому тверді речовини, принаймні частково, перетворюються в монооксид вуглецю та водень, розділювальний пристрій, у якому сирий газ відділяється від рідкого водного потоку, і пристрій для очищення води, у якому водний рідкий потік, який одержують у розділювальному пристрої, очищається. При очищенні води водяний потік розділяється на три потоки з різними ступенями чистоти. Через перший трубопровід потік води, який має найвищий ступінь чистоти, подається до патрубка підведення води пристрою для виробітку пари; через другий трубопровід цей потік води, який має середній ступінь чистоти, подається до пристрою для подальшої обробки попелу з реактора газифікації; та/або через третій трубопровід той потік води, який має найнижчий ступінь чистоти, направляється назад у реактор газифікації. Переважно, пристрій для відділення газової фракції від рідкого потоку виконаний у вигляді конденсатора або у вигляді краплевіддільника. Конструкція у вигляді конденсатора має ту перевагу, що одночасно газовий потік далі охолоджується. Коли використовують краплевіддільник, газовий потік може бути вже попередньо охолоджений і теплова енергія, відібрана при охолодженні, може бути використана в якому-небудь іншому місці. Установка згідно з винаходом, переважно, між реактором газифікації та розділювальним пристроєм також містить в собі пристрій для охолодження газу, що рекомендується, насамперед, коли газо-рідинний сепаратор виконаний у вигляді краплевіддільника і, таким чином, охолодження повинне здійснюватись в способі в якому-небудь іншому місці. Крім того, установка згідно з винаходом, переважно, між розділювальним пристроєм і пристроєм для обробки попелу містить у собі пристрій для добування аміаку. При поділі газу та рідини, одержаний із пристрою для охолодження газу потік рідини далі розділяється шляхом декантації, причому в значній мірі відділяються смоли, масла, феноли та аміак (NH3). Подальше очищення води може здійснюватись вниз за течією за допомогою процесу "феносолван" (Phenosolvan). У процесі "феносолван" вода, що містить фенол, ретельно змішується з феносолваном (комерційна назва діізопропілового ефіру) у багатоступінчастому екстракторі відповідно до принципу міксера-сепаратора. Після наступного розділення фаз, 4 UA 114198 C2 5 10 15 20 25 30 35 40 45 50 55 60 більша частина фенолів присутня у розчиннику. Цей процес повторюють декілька раз, причому вода, що містить феноли, та розчинник направляються в протитоці. Розчинник відділяється від фенолів за допомогою дистиляції та знову тече назад в екстрактор для вимивання фенолів. Після процесу "феносолван" може бути здійснений процес CLL (Chemie Linz-Lurqi). У цьому процесі кислі гази та аміак видалюються із конденсату процесу "феносолван" вибірковим відгоном. Завдяки цій конструкції установки, особливо у зв'язку з усе більше зростаючими обмежувальними вимогам стосовно захисту навколишнього середовища, інвестиційні витрати та експлуатаційні витрати можуть бути помітно знижені, оскільки дороге очищення підлягаючої утилізації стічної води може бути повністю або частково виключено. Шляхом введення потоку, що містить основну частку твердих речовин, назад у процес газифікації, може бути виключене відділення твердих речовин від води за допомогою енергоємної операції сушки. Коли потік води із середнім ступенем чистоти використовується для вимивання попелу, можна заощадити на вартості додаткової свіжої води та вартості подальшого очищення води із середнім ступенем чистоти. Інші ознаки, переваги та можливі застосування винаходу можуть бути також взяті з нижченаведеного опису, наведеного в якості прикладу варіанту здійснення, та графічних матеріалів. Усі ознаки, описані або проілюстровані, утворюють предмет винаходу самі по собі або в будь-якій комбінації, незалежно від їхнього включення в пункти формули винаходу або їх зворотних посилань. На графічних матеріалах: Фіг. 1 показує схему послідовності операцій звичайного способу газифікації з наступною обробкою стічної води згідно з відомим рівнем техніки; Фіг. 2 показує схему послідовності операцій способу згідно з винаходом. У звичайному способі, як показано на фіг. 1, тверді речовини вводяться в реактор 10 газифікації через трубопровід 1, і кисень вводиться через трубопровід 2. Через ці трубопроводи, або через не показаний інший трубопровід, у реактор 10 подається пара. Через трубопровід 14 газова суміш, утворена в результаті реакції, подається з реактора 10 до пристрою 20 охолодження газу. Із цього пристрою охолодження газу сирий синтез-газ відбирається через трубопровід 21. Через трубопровід 22 одержаний рідкий потік подається до газо-рідинного сепаратора 23. Звідти він вводиться в пристрій 25 для добування аміаку через трубопровід 24. Між газо-рідинним сепаратором 23 і пристроєм 25 для добування аміаку може бути передбачений процес "феносолван" (на фіг. 1 не показаний). Із пристрою 25 для добування аміаку рідкий потік, що містить воду, передається в пристрій 30 обробки води через трубопровід 26. Із пристрою обробки води стічна вода, з одного боку, вивантажується через трубопровід 31 і по можливості обробляється таким чином, що стічні води можуть бути утилізовані. Через трубопровід 32 відбирається потік, який містить більшу частину твердих часток і тому називається також потоком шламу. Потік, що містить тверді речовини, подається до пристрою для сушки 33, у якому вода, яка міститься у потоці, випарюється шляхом підведення енергії та виділяється в атмосферу. Потім висушений шлам, наприклад, може бути доставлений на звалище. З реактора 10 газифікації, особливо, якщо має місце газифікація в нерухомому шарі, попіл вивантажується через трубопровід 11 і подається на пристрій 12 для подальшої обробки попелу. Текучий попіл потім виводиться через трубопровід 13. У цьому способі вода, одержана із пристрою обробки стічної води, утилізується як стічна вода, але не рециркулюється в процес. Замість цього, у деякому місці способу вводиться свіжа вода. На фіг. 2 показана конфігурація способу згідно з винаходом у вигляді схеми послідовності операцій, причому підлягаючі газифікації тверді речовини також подаються до реактора 10 газифікації через трубопровід 1, і кисень подається через трубопровід 2. З реактора 10 газифікації попіл виводиться через трубопровід 11 і подається на пристрій 12 для подальшої обробки попелу. Із цього пристрою для подальшої обробки попелу попіл потім виводиться через трубопровід 13. У показаному варіанті здійснення газифікатор 10 спроектований як реактор з нерухомим шаром і містить у собі в основному циліндричний вертикальний реактор із зовнішньою водяною сорочкою. Вугілля або біомаса подаються зверху через шлюз у розподільник твердих речовин, наявний усередині реактора, за допомогою чого утворюється нерухомий шар, який лежить на колосниковій решітці, що обертається, розташованій в нижній області реактора 10. Із цієї нижньої області також вводяться кисень і пара. Завдяки гарячим газам, що піднімаються, у верхній частині газифікатора 10 відбувається висушування використаного вугілля або біомаси, 5 UA 114198 C2 5 10 15 20 25 30 35 40 45 50 а також десорбція фізично адсорбованих газів. Нижче зони сушки розташована реакційна зона, у верхній частині якої відбувається дегазація вугілля або біомаси. Усередині реакційної зони за дегазацією іде фактична газифікація вугілля або біомаси відповідно до реакції Будуа. У наступній, найнижчій зоні відбувається згоряння вугілля або біомаси, а також реакція утворення водяного газу та реакція конверсії водяного газу. Одержуваний газ падає через колосникову решітку та вивантажується звідти. Гарячі гази, які направляються в протитоці до вугілля або біомаси, що падають зверху, виводяться через вихлопну трубу, розташовану вище нерухомого шару. Через трубопровід 14 газова суміш, одержана реакцією газифікації, виводиться з реактора 10 і подається до холодильника 20. У результаті охолодження одержують сирий синтез-газ, який виводиться через трубопровід 21. Через трубопровід 22 рідкий потік, що містить воду, тече в газо-рідинний сепаратор (розділювальний пристрій) 23. Також є можливим, що розділення газу та рідини викликається винятково конденсацією в газовому холодильнику 20. Із газо-рідинного сепаратора 23, який може бути оформлений як конденсатор або краплевіддільник, одержаний рідкий потік рециркулюється в пристрій 25 для добування аміаку через трубопровід 24. Між газо-рідинним сепаратором 23 і пристроєм 25 для добування аміаку може бути передбачений процес "феносолван" (на фіг. 2 не показаний). Від пристрою 25 добування аміаку трубопровід 26 потім веде до пристрою 30 обробки води. Одержаний там водний потік розділяється на три потоки. Той потік, який має найвищий ступінь чистоти, подається через трубопровід 31 до не показаного парогенератора. Вироблена там пара може бути потім використана в якості теплоносія у поточному способі газифікації, наприклад, для нагрівання вихідних речовин, або використана для виробітку енергії в турбіні. У принципі також представляється можливим подавати потік води в якості охолоджуючої рідини в охолоджуючий контур. Можливо, буде потрібно не показане очищення цього потоку. Потік із середнім ступенем чистоти через трубопровід 37 направляється на подальшу обробку 12 попелу та служить там у якості зріджуючого агента. У такий спосіб може бути повністю виключене введення підживлювальної води. Можливо, може бути також передбачене подальше очищення 38 води для потоку в трубопроводі 37. Через трубопровід 36 той потік, який містить більшу частину твердих речовин, нарешті транспортується назад у газифікацію. Коли реактор 10 спроектований як реактор з нерухомим шаром, рекомендується розпилювати потік, що містить тверді речовини, на нерухомий шар зверху. У такий спосіб можна уникнути споживаючої багато енергії та, із цієї причини дорогої, сушки твердих речовин. На додаток, цінні продукти, які усе ще містяться в ньому, можуть у такий спосіб подаватись на газифікацію. За допомогою цього способу можна забезпечити газифікацію твердих речовин, при якій не одержують жодної стічної води. Перелік посилальних позначень 1, 2 трубопровід 10 реактор газифікації 11 трубопровід 12 подальша обробка попелу 13, 14 трубопровід 20 холодильник 21, 22 трубопровід 23 розділювальний пристрій 24 трубопровід 25 добування аміаку 26 трубопровід 30 наступна обробка води 31, 32 трубопровід 33 сушка твердих речовин 34-37 трубопровід 38 наступна обробка води 40 трубопровід 55 ФОРМУЛА ВИНАХОДУ 60 1. Спосіб газифікації твердих речовин, що містять вуглець, причому на першій стадії способу тверді речовини, принаймні частково, перетворюють на CO і Н2 у реакторі газифікації, причому на другій стадії способу рідкий потік, що містить воду, відділяють від газового потоку, і причому 6 UA 114198 C2 5 10 15 20 25 30 35 на третій стадії способу потік, що містить воду, піддають водоочищенню, який відрізняється тим, що при водоочищенні потік, що містить воду, розділяють на три потоки з різними ступенями чистоти, причому перший потік води, який має найвищий ступінь чистоти, направляють на вироблення пари, причому другий потік води, який має середній ступінь чистоти, направляють на перетворення твердих речовин у шлам, яке включає вимивання попелу з реактора газифікації твердих речовин, та причому третій потік води, який має найнижчий ступінь чистоти, рециркулюють у процес газифікації твердих речовин. 2. Спосіб за п. 1, який відрізняється тим, що другий і третій потоки води змішують і разом рециркулюють у процес газифікації твердих речовин. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що третій потік води відділяють за допомогою декантації і потім перший і другий потік води одержують за допомогоюспособу зворотного осмосу. 4. Спосіб за одним із попередніх пунктів, який відрізняється тим, що пару, вироблену у парогенераторі, використовують для забезпечення процесу газифікації паром та/або для вироблення електричної енергії. 5. Спосіб за одним із попередніх пунктів, який відрізняється тим, що перший потік води, який має найвищий ступінь чистоти, та/або другий потік води, який має середній ступінь чистоти, піддають подальшому очищенню перед рециркуляцією. 6. Спосіб за одним із попередніх пунктів, який відрізняється тим, що газифікацію твердих речовин здійснюють у нерухомому шарі. 7. Спосіб за п. 6, який відрізняється тим, що третій потік води, який має найнижчий ступінь чистоти, розпилюють у реактор газифікації твердих речовин над нерухомим шаром. 8. Установка для газифікації твердих речовин, що містять вуглець, насамперед для здійснення способу згідно з будь-яким із попередніх пунктів, з реактором (10) газифікації, у якому тверді речовини, принаймні частково, перетворюються на CO і Н2, з розділювальним пристроєм (20), у якому із сирого синтез-газу, одержаного газифікацією, виділяється рідкий потік, що містить воду, і з пристроєм (30) для водоочищення, у якому очищається потік, що містить воду, яка відрізняється тим, що пристрій (30) для водоочищення виконаний таким чином, що потік, що містить воду, розділяється на три потоки з різними ступенями чистоти, і що пристрій (30) для водоочищення через трубопровід (31) з'єднаний із пристроєм для очищення пари та/або через трубопровід (37) із пристроєм для перетворення твердих речовин у шлам, та/або через трубопровід (36) з реактором (10) газифікації. 9. Установка за п. 8, яка відрізняється тим, що розділювальний пристрій (20) є конденсатором або краплевіддільником. 7 UA 114198 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюJudas, Frederic, Arumugam, Ganesh, Sauer, Michael

Автори російськоюЮдас Фрэдэрик, Арумугам Ганеш, Зауэр Михаэль

МПК / Мітки

МПК: C10J 3/02, C02F 1/44, C02F 1/42

Мітки: пристрій, спосіб, газифікації, твердих, речовин

Код посилання

<a href="https://ua.patents.su/10-114198-sposib-i-pristrijj-dlya-gazifikaci-tverdikh-rechovin.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для газифікації твердих речовин</a>

Попередній патент: Охолоджуваний кільцевий газозбірник

Наступний патент: Налмефен для зменшення вживання алкоголю у конкретних цільових групах

Випадковий патент: З'єднання типу вал - маточина