Охолоджуваний кільцевий газозбірник

Номер патенту: 114197

Опубліковано: 10.05.2017

Автори: Турна Осман, Кумар Мукеш, Бетнер Йорг, Юдас Фредерік, Кресс Міхаель

Формула / Реферат

1. Пристрій (1) для завантаження твердими речовинами, що містять вуглець, реактор (10), що експлуатується під тиском, у якому тверді речовини газифікують за допомогою кисню та/або пари в нерухомому шарі (12), причому пристрій містить у собі відкритий зверху та знизу кільцеподібний фартух (30), до якого тверді речовини подають через шлюз (20), який відрізняється тим, що фартух (30) містить внутрішню оболонку (31) і зовнішню оболонку (32), між якими утворений охолоджувальний зазор (33) принаймні з одним входом та/або виходом для подачі та відведення охолоджувального середовища, причому між внутрішньою оболонкою (31) і зовнішньою оболонкою (32) фартуха (30) передбачена перегородка (34), так, що утворюються внутрішній і зовнішній охолоджувальний зазор (33і, 33а) та внутрішній і зовнішній охолоджувальний зазор (33і, 33а) сполучені один з одним принаймні в одній точці.

2. Пристрій за п. 1, який відрізняється тим, що фартух (30) виконаний вісесиметричним, насамперед циліндричним, конічним або частково конічним.

3. Пристрій за п. 1 або п. 2, який відрізняється тим, що внутрішня оболонка (31) і зовнішня оболонка (32) фартуха (30) з'єднані одна з одною на нижній стороні, зверненій до нерухомого шару (12) у реакторі (10).

4. Пристрій за одним з попередніх пунктів, який відрізняється тим, що на верхньому краю фартуха (30), зверненому до нерухомого шару (12), охолоджувальний зазор (33) закритий кришкою (40), що містить декілька отворів (42, 43) для подачі та відведення охолоджувального середовища.

5. Пристрій за одним з попередніх пунктів, який відрізняється тим, що внутрішній і зовнішній охолоджувальні зазори (33і, 33а) сполучені один з одним по всій окружності фартуха (30).

6. Пристрій за одним з попередніх пунктів, який відрізняється тим, що між перегородкою (34) і частиною (35) оболонки, що з'єднує внутрішню оболонку (31) і зовнішню оболонку (32), передбачений вільний простір (36).

7. Реактор (10) для газифікації твердих речовин, що містять вуглець, за допомогою кисню та/або пари в нерухомому шарі, який містить завантажувальний пристрій (1) за одним з попередніх пунктів.

8. Реактор за п. 7, який відрізняється тим, що вхід та/або вихід охолоджувального зазору (33) завантажувального пристрою (1) з'єднаний/з'єднані з охолоджувальним зазором (17) між внутрішньою оболонкою (19) і зовнішньою оболонкою (18) реактора (10).

9. Спосіб газифікації твердих речовин, що містять вуглець, за допомогою кисню та пари, причому газифікацію проводять в реакторі, що експлуатується під тиском, з нерухомим шаром, а тверді речовини вводять за допомогою шлюзу через завантажувальний пристрій за будь-яким з пп. 1-6 у нерухомий шар, який відрізняється тим, що охолоджувальне середовище вводять у рідкому вигляді в охолоджувальний зазор завантажувального пристрою та що охолоджувальне середовище відводять із охолоджувального зазору, принаймні частково, у пароподібному вигляді.

Текст

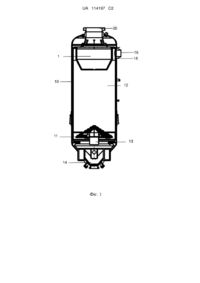

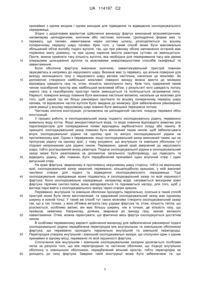

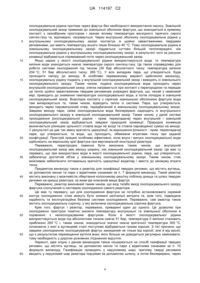

Реферат: При газифікації твердих речовин за допомогою кисню та/або пари в нерухомому шарі, реактор (10), що експлуатується під тиском, повинен безперервно завантажуватись твердими речовинами. Ці тверді речовини подаються в нерухомий шар (12) зі шлюзу через відкритий зверху та знизу кільцеподібний фартух (30). Фартух (30) містить внутрішню оболонку (31) і зовнішню оболонку (32) так, що утворюється охолоджувальний зазор принаймні з одним входом та/або виходом для подачі та відведення охолоджувального середовища. UA 114197 C2 (12) UA 114197 C2 UA 114197 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до пристрою для завантаження твердими речовинами, що містять вуглець, реактора, що експлуатується під тиском, у якому тверді речовини газифікують за допомогою кисню та/або пари в нерухомому шарі, причому пристрій містить у собі відкритий зверху та знизу кільцеподібний фартух, до якого тверді речовини подають через шлюз, і, крім того, до реактора для газифікації в нерухомому шарі з даним пристроєм і до способу експлуатації такого реактора. Під газифікацією розуміють конверсію твердої або рідкої речовини, що містить вуглець (наприклад, вугілля, біомаси або нафти), газифікуючим агентом (киснем / повітрям, парою) у так званий синтез-газ. У якості основних компонентів синтез-газ містить водень (H2), воду (H2O), окис вуглецю (CO), двоокис вуглецю (CO 2) і метан (CH4). CO і H2 є вихідними речовинами для багатьох процесів хімічного синтезу, за допомогою яких можуть вироблятись довголанцюгові продукти, такі, як бензин і дизельне паливо у вигляді так званого синтетичного рідкого палива (одержаного конверсією вугілля в рідке паливо) або інші цінні матеріали (СПГ = синтетичний замінник природного газу, H2 для виробництва аміаку, добрив, сечовини, метанолу і так далі). Однак синтез-газ також містить сірководень (H2S), сіркоокис вуглецю (COS), соляну кислоту (HCl), аміак (NH3), синильну кислоту (HCN), частково фторид водню (HF) і, можливо, вищі вуглеводні та кам'яновугільні масла. Склад газу залежить від складу сировинного матеріалу, виду та кількості використовуваних газифікуючих агентів, умов реакції та граничних кінетичних умов реакцій, що відбуваються, обумовлених обраним процесом газифікації. В принципі, відомі три різні способи газифікації твердих речовин: газифікація в псевдозрідженому шарі, газифікація в нерухомому шарі, утвореному твердими речовинами та, нарешті, газифікація в реакторі з газифікацією в потоці. Різні технології газифікації висувають різні вимоги до палива, які повинні враховуватись, відповідно, при виборі палива або концепції переробки палива. Якщо реальний реактор виконаний у вигляді реактора з нерухомим шаром, він містить по суті циліндричний вертикальний реактор із зовнішньою водяною сорочкою. Тверде паливо, що містить вуглець, звичайно, вугілля або біомасу завантажують зверху через шлюз у розподільник вугілля, наявний усередині реактора, у якому утворюється нерухомий шар, що лежить на виконаній з можливістю обертання колосниковій решітці, розташованій в нижній частині реактора. З нижньої частини реактора в нерухомий шар вдувають кисень і пара. Ці гарячі гази проходять через нерухомий шар знизу нагору, у той час як тверді речовини подаються зверху через шлюзову систему. Тому також кажуть про газифікацію в нерухомому шарі в режимі протитоку. Так як тверді речовини, які щойно надійшли, мають температуру приблизно 40 °C, весь нерухомий шар має температурний профіль, на якому сама гаряча частина розташована поблизу виконаної з можливістю обертання колосникової решітки, а температура знижується нагору [по шару - прим. перекладача], у напрямку подачі твердих речовин. Відповідно до цього температурного профілю усередині нерухомого шару відбуваються різні реакції. Тому також часто кажуть про реакційні зони, де немає чіткого поділу на окремі ділянки, але окремі зони переходять одна в одну. У верхній частині газифікатора, поблизу щойно завантажених твердих речовин, проводиться сушка фізично сорбованих газів. Нижче зони сушки знаходиться так звана реакційна зона, у верхній частині якої проводиться дегазація твердих речовин. Дегазація супроводжується фактичною газифікацією твердих речовин за реакцією Будуара, а також прямою та зворотною реакціями водяного газу. У наступній зоні проводиться спалювання твердих речовин. Зола, одержана, насамперед, під час спалювання, провалюється через виконану з можливістю обертання колосникову решітку, а потім видаляється звідти. Неконвертовані газові частки реагентів, головним чином, пара, азот та аргон, виводять разом з синтез-газом, що утворився, через газовідвідний патрубок, передбачений над нерухомим шаром. Шлюзова система подачі палива в реактор необхідна, оскільки реактор працює під тиском до 100 бар манометричного тиску, переважно до 60 бар манометричного тиску, особливо переважно при робочому тиску, що становить принаймні 50 бар манометричного тиску, таким чином, тверді речовини повинні подаватись під тиском. Завантаження через шлюзову систему здійснюють із перервами, причому спочатку паливо при атмосферних умовах завантажують у шлюз, що закінчується реактором, потім тиск у ньому підвищують у шлюзовій системі та під цим тиском його подають у реактор. Потім реактор знову закривають шлюзовою системою. Для того щоб, незважаючи на це, процес можна було вести в стаціонарному режимі при постійних умовах, усередині реактора повинна бути передбачена додаткова ємність для твердих речовин, яка гарантує те, що нерухомий шар завжди має однакову висоту. Для використання із цією ® метою відомі різні внутрішні пристрої, наприклад, Lurgi , або розроблені компанією VEB PKM Anlagenbau Leipzig, такі, як так звані розподільники вугілля. З використанням різних конструкцій 1 UA 114197 C2 5 10 15 20 25 30 35 40 45 50 55 цих пристроїв, було розпочато спроби вибіркового впливу на природне розділення спектру зернистості вугілля. Одержані результати дозволяли поліпшити газифікацію лише обмеженим чином. Спектр зернистості та характеристики подрібнення значною мірою залежать від виду та характеристик вугілля. Подібний пристрій описаний, наприклад, у документі DE 11 2005 002 983 T5. Він являє собою циліндричний або такий, що звужується всередину, тобто пустотілий, фартух, що має форму усіченого конуса, що звисає вниз із кришки реактора таким чином, що вугілля, що спускається з вугільного шлюзу, рухається по внутрішній частині фартуха та розподіляється в шар [у вигляді шару - прим. перекладача] твердих речовин. Нижній кінець фартуха звичайно розташований усередині нерухомого шару. Між фартухом і стінкою газогенератора утворюється кільцеподібна газозбірна зона, з якої зібраний там сирий газ відводять у бічному напрямку через газовідвідний патрубок. На найбільш великих установках, що експлуатуються у цей час, вугілля, як правило, конвертують у синтез-газ у способі газифікації в нерухомому шарі, де температура на виході та кінцева температура реакції в середньому настільки низькі, що одержаний синтез-газ виводиться з реактора з температурою від 200 до 300 °C (для вологого бурого вугілля) або від 400 до 450 °C (для молодого кам'яного вугілля). Необхідно розрізняти середню температуру та температурні максимуми, обумовлені неоднорідностями нерухомого шару. Середня температура має вирішальне значення в плані корозії та, отже, терміну служби компонента. Температурні максимуми визначають теплове та механічне навантаження, а тому не повинні перевищувати граничних значень. Граничні значення для установки газифікації вугілля в нерухомому шарі дотепер доводилось встановлювати такими, що при температурних максимумах 650 або 670 °C було необхідним знижувати потужність або навіть зупиняти реактор для обмеження теплового навантаження вихідного патрубка сирого газу. При цьому низька якість або характеристики вугілля та більші навантаження збільшують амплітуду та частоту таких температурних максимумів. Беручи до уваги постійно зростаючий дефіцит викопної сировини, у майбутньому газифікатори твердих речовин необхідно конструювати таким чином, щоб можна було газифікувати не тільки, наприклад, вологе буре вугілля або молоде кам'яне вугілля, але й інше вугілля з більш високими кінцевими температурами реакції та гіршою якістю. Крім того, все більшого значення набуває газифікація поновлюваної сировини або вторинної сировини, яка в більшості випадків має гірші характеристики в плані газифікації в нерухомому шарі. Виникаючі при цьому температури можуть обумовлювати температури на виході, що становлять принаймні 700 °C, переважно до 800 °C, а в деяких випадках навіть до 1000 °C. При таких температурах використовуваний фартух зазнає значно більшого тиску матеріалу. Крім того, усе ширше проводиться газифікація вугілля із високим вмістом сірки або галогенів. Як уже відзначено, це приводить до того, що в одержуваному сирому синтез-газі містяться такі сполуки, як H2S, COS, HCl і HF. У комбінації з температурами, що перевищують звичайно використовувані дотепер температури (наприклад, приблизно 250 °C у випадку вологого бурого вугілля, 450 °C у випадку кам'яного вугілля, порівняно з 450-550 °C у випадку більш старого кам'яного вугілля та 550-600 °C у випадку антрациту), це приводить до більш сильної корозії фартуха. До звичайних робочих температур необхідно також додати температурні максимуми, що залежать від якості та спектру зернистості вугілля. Наприклад буре вугілля, що сильно руйнується, викликає каналоутворення, обумовлене високим вмістом дріб'язку, що приводить до утворення CO2 і появі температурних максимумів. Для заміни фартуха необхідно зупиняти установку, що приводить до виробничих втрат. З іншого боку, фартух настільки великий, що використання жароміцних матеріалів обумовить значне збільшення капітальних витрат і, в силу цього, економічно невигідне, тим більше, що використання жароміцних матеріалів дозволило б лише обмеженим чином попередити корозію під дією, наприклад, галогеноводнів. У зв'язку із вказаним, метою даного винаходу є створення такого фартуха, який також називають кільцевим газозбірником, який навіть при температурах газифікації понад 450 °C та/або при використанні палива, що містить сірку та/або галогени, є можливими тривалі терміни служби установки. Разом із цим повинні витримуватись часті температурні максимуми без необхідності зниження навантаження або короткочасної або тривалої зупинки реактора. Згідно з винаходом, зазначена мета досягається за допомогою завантажувального пристрою за п. 1 формули винаходу. Фартух виконаний охолоджуваним та із цією метою містить внутрішню оболонку та зовнішню оболонку, між якими утворений охолоджувальний зазор 2 UA 114197 C2 5 10 15 20 25 30 35 40 45 50 55 60 принаймні з одним входом і одним виходом для підведення та відведення охолоджувального середовища. Згідно з додатковим варіантом здійснення винаходу фартух виконаний вісесиметричним, насамперед циліндричним, конічним або частково конічним. Циліндрична форма має ту перевагу, що паливо, завантажене через систему шлюзу, розподіляється по всьому поперечному перерізу шару палива. Крім того, у такий спосіб може бути максимально збільшений об'єм жолобу подачі вугілля, так, що при рівному обсязі наповнення останній має порівняно малу довжину, та при цьому корисна висота реактора суттєво не зменшується. Проте, можна прийняти таку кількість вугілля, яка необхідна для перекривання часу між двома операціями шлюзування вугілля та можливими невідповідностями способів газифікації та завантаження. Коли оболонка фартуха виконана конічною, завантажувальний пристрій повинен звужуватись в напрямку до нерухомого шару. Вказане має ту перевагу, що вільна поверхня для виходу неочищеного газу з нерухомого шару велика настільки, наскільки це можливо. За допомогою створення найбільшої можливої поверхні виходу можна звести до мінімуму відповідну швидкість газу та, отже, кількість захопленого пилу. Крім того, одержаний таким чином газозбірний простір має найбільший можливий об'єм, у результаті чого швидкість потоку сирого газу в газозбірному просторі також зменшується та поліпшується затримання пилу. Нарешті, поверхня виходу повинна бути виконана настільки великою, наскільки це можливо для того, щоб сирий газ міг більш рівномірно протікати по всьому поперечному перерізу шару палива, та віднесення часток вугілля було зведене до мінімуму. Для забезпечення рівномірних умов реакції у всьому нерухомому шарі повинні бути зменшені перехресні потоки. Частково конічна конструкція, установлена на циліндричній частині, поєднує переваги обох конструкцій. У процесі роботи, в охолоджувальний зазор подають охолоджувальну рідину, переважно живильну воду котла. Якщо використовується вода, то вода повинна відповідати вимогам для парогенераторів для попередження появи відкладень карбонатного осаду або накипу. В принципі, охолоджувальний зазор повинен бути виконаний таким чином, щоб забезпечувати впуск охолоджувальної рідини на одному краї та випуск охолоджувальної рідини на протилежному краї. Однак є переважним, якщо охолоджувальний зазор виконаний таким, що не пропускає рідину на одному краї, у тому розумінні, що внутрішня та зовнішня оболонка тут з'єднані непроникним для рідини чином. Переважно, даний край звернений до нерухомого шару, тобто розташований внизу реактора. Подача охолоджувальної рідини в охолоджувальний зазор може бути реалізована за допомогою загального трубопроводу, що підводить та відводить рідину, або повинен бути передбачений принаймні один впускний отвір і один випускний отвір. На краю фартуха, зверненому в протилежну нерухомому шару сторону, тобто на верхньому краї, охолоджувальний зазор закритий, переважно, кільцеподібною кришкою, у якій виконані численні отвори для подачі та відведення охолоджувального середовища. Тоді охолоджувальне середовище може подаватись в охолоджувальний зазор по всій окружності фартуха. Коли охолоджувальне середовище, наприклад вода, нагрівається висхідним зовні фартуха гарячим синтез-газом, вона випаровується та піднімається нагору, для того, щоб у вигляді пари вийти з охолоджувального зазору через отвори кришки. Переважно, внутрішня та зовнішня оболонки проходять паралельно, оскільки в такий спосіб пристрій може бути легко виготовлений, та одержаний охолоджувальний зазор має однакову ширину в кожній точці. У такий же спосіб тут також можливо створити охолоджувальний зазор так, що в тих точках, у яких об'ємна витрата газу уздовж фартуха та, отже, кількість тепла, що розсіюється, особливо великі, він має більшу ширину, ніж в точках, де кількість газу, що пройшов, невелика. Наприклад, ділянка, звернена до виходу газу, зазнає великого навантаження. Отже, можна гарантувати, що фактично весь фартух охолоджується достатнім чином. В особливо переважному варіанті здійснення винаходу для забезпечення рівномірної подачі охолоджувальної рідини передбачена перегородка між внутрішньою та зовнішньою оболонкою фартуха, що переважно проходить паралельно внутрішній та зовнішній перегородці. Перегородка утворює внутрішній і зовнішній охолоджувальні зазори, що сполучені один з одним принаймні в одному місці, переважно по всій окружності фартуха. Сполучення між внутрішнім і зовнішнім охолоджувальним зазором досягається особливо легко за рахунок того, що між перегородкою та частиною оболонки, що з'єднує внутрішню оболонку із зовнішньою оболонкою, передбачений вільний простір, тобто перегородка не доходить до низу фартуха. Завдяки такій конструкції може бути забезпечене те, що 3 UA 114197 C2 5 10 15 20 25 30 35 40 45 50 55 60 охолоджувальна рідина протікає через фартух без необхідності використання насосу. Зовнішній охолоджувальний зазор примикає до зовнішньої оболонки фартуха, що знаходиться в прямому контакті з газозбірним простором і зазнає впливу температури висхідного гарячого сирого синтез-газу та, відповідно, нагрівається. Через внутрішню оболонку охолоджувальна рідина у внутрішньому охолоджувальному зазорі контактує зі щойно завантаженими твердими речовинами, що мають температуру всього лише близько 40 °C. Тому охолоджувальна рідина в зовнішньому охолоджувальному зазорі піддається суттєво більшій теплопередачі, ніж охолоджувальна рідина у внутрішньому охолоджувальному зазорі, в результаті чого за рахунок конвекції відбувається спрямований потік через охолоджувальний зазор. Якщо наразі у якості охолоджувальної рідини використовується вода, то температура кипіння води знаходиться нижче температури сирого синтезу-газу. Це також справедливо для роботи системи охолодження під тиском (30 бар абсолютного тиску: температура кипіння 234 °C; 51 бар абсолютного тиску: 265 °C). У всіх випадках пара, що утворюється, буде проходити нагору до виходу. В особливо переважному варіанті здійснення винаходу, охолоджувальну рідину подають у внутрішній охолоджувальний зазор і виводять із зовнішнього охолоджувального зазору. Таким чином, подана охолоджувальна вода проходить через внутрішній охолоджувальний зазор, злегка нагрівається при контакті з перегородкою та передає це тепло щойно завантаженим твердим речовинам усередині фартуха, що, нехай у невеликій мірі, приводить до зниження температури охолоджувальної води, а потім попадає в зовнішній охолоджувальний зазор. Внаслідок контакту з гарячою зовнішньою оболонкою фартуха вода там випаровується та, таким чином, відводить тепло із системи. Пара, що утворюється, виходить через паровипускний отвір, передбачений в зовнішньому охолоджувальному зазорі. Завдяки виходу пари, свіжа охолоджувальна вода безперервно надходить із внутрішнього охолоджувального зазору в зовнішній охолоджувальний зазор. Таким чином, у даній системі проходження [охолоджувальної рідини - прим. перекладача] через внутрішній і зовнішній охолоджувальний зазор відбувається завдяки природній конвекції. Природна конвекція визначається різницею щільності стовпа води на вході та стовпа пароводяної суміші на виході. У результаті це дає так звану кратність циркуляції, як відношення [кількості - прим. перекладача] пари, що утворюється, та води, що проходить, обмежене втратами тиску при заданій конфігурації. Пристрій працює особливо ефективно, коли впуск і випуск охолоджувальної води здійснюють на верхньому краї фартуха при вертикальній конструкції реактора. Переважно, перегородка повинна бути виконана таким чином, що внутрішній охолоджувальний зазор має меншу ширину, ніж зовнішній охолоджувальний зазор. Це має ту перевагу, що при використанні води в якості охолоджувальної рідини, пара, що утворюється, забезпечує достатній об'єм у зовнішньому охолоджувальному зазорі. Таким чином, стає можливим забезпечити оптимальну кратність циркуляції вода/пар і звести до мінімуму втрати тиску. Предметом винаходу також є реактор для газифікації твердих речовин, що містять вуглець, за допомогою кисню та пари з відмітними ознаками за п. 7 формули винаходу. Такий реактор містить виконану з можливістю обертання колосникову решітку поблизу днища та шлюз твердих речовин на кришці реактора, за яким іде описаний вище фартух. Переважно, реактор виконаний таким чином, що вхід та/або вихід охолоджувального зазору фартуха сполучений із системою охолодження самого реактора. Це має ту перевагу, що для охолодження фартуха не потрібно встановлювати окремий контур охолодження, отже можуть бути знижені капітальні витрати та, крім того, підвищена надійність та експлуатаційна безпека системи охолодження. Переважно, сам реактор також містить охолоджувальну сорочку, у яку включена охолоджувальна сорочка фартуха. Крім того, фартух і реактор, переважно, приварені один до одного. Це дозволяє при охолодженні пристрою помітно знизити температуру внутрішньої та зовнішньої оболонки в порівнянні з неохолоджуваним фартухом. Коли в якості охолоджувальної рідини використовується вода під абсолютним тиском нижче 51 бар, температура її кипіння становить приблизно 265 °C і, таким чином, знаходиться значно нижче критичної температури 300 °C, починаючи з якої в вуглецевій сталі поступово відбувається газова корозія. З тієї причини, що завдяки охолодженню охолоджуваний фартух захищений не тільки від корозії, але й від ерозії, що є результатом переміщення вугілля вниз, його більше не доводиться регулярно замінювати, тому необхідність у дорогих рознімних з'єднаннях відсутня. Нарешті, ідея згідно з даним винаходом також поширюється на спосіб газифікації твердих речовин, що містять вуглець, за допомогою кисню та пари з відмітними ознаками за п. 10 формули винаходу. Газифікацію проводять у нерухомому шарі, причому тверді речовини вводять у нерухомий шар реактора порціями за допомогою шлюзу, а потім безперервно, через 4 UA 114197 C2 5 10 15 20 25 30 35 40 45 50 55 60 завантажувальний пристрій згідно з винаходом. Охолоджувальне середовище вводять у сорочку в рідкому вигляді та відводять, принаймні частково, у пароподібному вигляді. За допомогою такого охолодження пристрій може бути ефективно захищений від корозії та, у той же час, може бути здійснене невелике первинне охолодження гарячого сирого синтез-газу, у результаті чого наступні деталі також зазнають меншого навантаження. Таке охолодження є особливо переважним, коли пара, що відводиться, може бути повторно енергетично використана у способі в якості реагента / газифікуючого агента. Усередині газифікатора в нерухомому шарі пар діє в якості "сповільнювача" для обмеження температури горіння таким чином, щоб вугільна зола не плавилась. При цьому пару необхідно додавати в надлишку. Використання пари виявляється особливо переважним, коли в якості охолоджувальної рідини використовується вода, і при цьому охолоджувальна вода, яка відведена в пароподібному вигляді, сама може бути використана в якості реагенту, тобто потік пари, необхідний для газифікації твердих речовин у нерухомому шарі, частково підживлюється парою, що утворилась при охолодженні. Тим самим може бути знижене пароспоживання способу, що знижує експлуатаційні витрати. Коли сам реактор також містить сорочку водяного охолодження, і в ній також утворюється пара, приблизно 20 об'ємних відсотків необхідної загальної кількості пари може бути зекономлено за рахунок збору та рециркуляції пари від усіх охолоджуваних компонентів. Додаткові ознаки, переваги та можливості застосування винаходу можуть бути також узяті із наведених нижче опису прикладу здійснення винаходу та креслень. Усі описані або проілюстровані ознаки винаходу утворюють предмет винаходу самі по собі або в будь-якій комбінації, незалежно від їх включення у формулу винаходу або їх зворотних посилань. На кресленнях показано: Фіг. 1 схематично показаний реактор з нерухомим шаром, що експлуатується у режимі протитоку, Фіг. 2 показаний кільцевий газозбірник згідно з винаходом, Фіг. 3 показана кришка кільцевого газозбірника згідно з винаходом. На фіг. 1 схематично показаний реактор 10. Це вертикальний реактор з нерухомим шаром, що експлуатується у режимі протитоку, який містить виконану з можливістю обертання колосникову решітку 11 поблизу днища. На даній, виконаній з можливістю обертання, колосниковій решітці 11 під час роботи утворюється шар 12 твердих речовин. Через подаючий пристрій 13 пару та/або кисневмісне середовище, таке, як повітря, збагачене киснем повітря або чистий кисень, подають і вдувають у шар 12 знизу, забезпечуючи рівномірний розподіл. Золу, що утворюється в результаті реакцій у нерухомому шарі 12, вивантажують через колосникову решітку 11 і видаляють через зольник 14 з наступним зольним шлюзом. Реактор 10 має водяне охолодження та містить охолоджувальний зазор 17 між зовнішньою оболонкою 18 і внутрішньою оболонкою 19 (фігура 2). Над реактором 10 передбачений шлюз 20, через який подають вугілля або інші тверді речовини, що містять вуглець. За шлюзом 20 іде фартух 30, показаний на фігурі 2, що слугує в якості ємності для твердих речовин, так що нерухомий шар 12 у реакторі має однорідний і достатній рівень наповнення, незважаючи на те, що завантаження вугілля через шлюз 20 здійснюють із перервами. Над нерухомим шаром 12 навколо фартуха 30 передбачений вільний простір, у якому збирають реакційні гази, а також невикористану пару. Гази, зібрані в даному газозбірному просторі 15, виводяться через газовідвідний патрубок 16. На фіг. 2 схематично та у розрізі показана права половина завантажувального пристрою 1 згідно з винаходом. Звичайно, газовідвідний патрубок 16 передбачений тільки на одній стороні реактора. Завантажувальний пристрій 1 містить фартух 30 із двох стінок із внутрішньою оболонкою 31 і зовнішньою оболонкою 32, між якими утворений охолоджувальний зазор 33. На нижньому кінці фартуха 30, зверненому до нерухомого шару 12, внутрішня оболонка 31 і внутрішня оболонка 32 непроникним для рідини чином з'єднані частиною 35 оболонки. Усередині фартуха 30 передбачена перегородка 34 між внутрішньою оболонкою 31 і зовнішньою оболонкою 32. Дана оболонка 34 розділяє охолоджувальний зазор 33, утворений між внутрішньою оболонкою 31 і зовнішньою оболонкою 32, на внутрішній охолоджувальний зазор 33i і зовнішній охолоджувальний зазор 33a. В процесі роботи внутрішній охолоджувальний зазор 33i примикає до утримуваних у фартуху 30 твердими речовинами внутрішньою оболонкою 31, у той час як зовнішній охолоджувальний зазор 33a примикає до газозбірного простору 15 і нерухомого шару 12 зовнішньою оболонкою 32. 5 UA 114197 C2 5 10 15 20 25 30 35 40 45 50 55 60 Між перегородкою 34 і частиною 35 оболонки, що з'єднує внутрішню оболонку 31 і зовнішню оболонку 32, передбачений вільний простір 36, за допомогою якого внутрішній охолоджувальний зазор 33i і зовнішній охолоджувальний зазор 33a сполучені один з одним у нижньому кінці фартуха 30. Охолоджувальну рідину, переважно воду, подають між перегородкою 34 і внутрішньою оболонкою, під дією сили тяжіння вона стікає вниз і знаходиться в теплообміні з холодним вугіллям (близько 40 °C), запасеним усередині фартуха. Так як перегородка 34 закінчується не впритул до частини 35 оболонки, вода може потрапити в зовнішній охолоджувальний зазор 33a на нижньому краї фартуха 30. На зовнішній оболонці 32 охолоджувальна рідина знаходиться в безпосередньому теплообміні з гарячим газом у газозбірному просторі 15. Завдяки температурі газу, [що складає - прим. перекладача] до 700 °C, переважно до 800 °C, вода нагрівається до відповідної температури кипіння (приблизно 265 °C при робочому тиску 51 бар абсолютного тиску) і випаровується. Завдяки суттєво більш низькій щільності пара піднімається нагору (конвекція) у зовнішньому охолоджувальному зазорі 33a і може бути відведена у верхньому кінці охолоджувального зазору 33a. Температура поверхні зовнішньої оболонки 32 буде вищою температури охолоджувальної води на величину до 30 °C (в залежності від температури газу та навантаження) з причини великої теплопередачі на стороні газу. На зовнішній оболонці 32 все одно буде одержана температура трохи нижче від 300 °C, що значно нижче від температури, одержаної в неохолоджуваному кільцевому газозбірнику, яка по суті відповідає температурі газу. Таким чином, можливо уникнути газової корозії вуглецевої сталі або, принаймні, значно її зменшити. Коли сам реактор 10 також містить сорочку водяного охолодження, охолоджувальний зазор 33 фартуха 30 переважно сполучений із системою охолодження реактора 10 таким чином, що охолоджувальна вода з охолоджувального зазору 17 між зовнішньою оболонкою 18 і внутрішньою оболонкою 19 реактора 10 також може використовуватись для наповнення охолоджувального зазору 33 фартуха 30. На фіг. 3 показана кільцеподібна кришка 40, установлена на завантажувальному пристрої, переважно, приварена до нього, та, разом із цим, представлені вхід і вихід охолоджувальної рідини, а також з'єднання з реактором 10. У центрі кришки 40 передбачений круглий отвір 41, через який тверді речовини можуть попадати зі шлюзової системи 20 у завантажувальний пристрій 1. Передбачено два ряди зміщених назовні та розташованих по концентричних окружностях отворів 42, 43, зв'язаних із сорочкою фартуха 30, через які охолоджувальна рідина відповідно подається у внутрішній охолоджувальний зазор 33i і виводиться із зовнішнього охолоджувального зазору 33a. За допомогою кругового виступу 44 кришка 40 може бути прикріплена, наприклад, приварена до внутрішньої оболонки 19 реактора 10 (див. фіг. 2). В охолоджуваному кільцевому газозбірнику згідно з винаходом, абразивне зношування на внутрішній оболонці, обумовлене постійним проходженням вугілля, значно зменшене завдяки зниженій температурі стінки, тим самим збільшений можливий термін служби. Завдяки зниженій температурі попереджується або у значній мірі зменшується корозія зовнішньої оболонки, незалежно від концентрації корозійно активних речовин у сирому газі. При цьому присутність корозійно активних речовин у сирому газі визначається складом вугілля. Крім того, газ трохи охолоджується на зовнішній оболонці кільцевого газозбірника, що приводить до зниження теплового навантаження наступних частин установки. При охолодженні газу в кільцевому газозбірнику тепло відводиться із процесу в одній точці, а охолоджувальна рідина випаровується. При використанні води в якості охолоджувальної рідини, пара, що утворилась згодом, може подаватись в систему в якості пари для газифікації, тим самим можуть бути знижені витрати на реагенти, що витрачаються. Перелік посилальних позначень 1 завантажувальний пристрій 10 реактор 11 виконана з можливістю обертання колосникова решітка 12 нерухомий шар 13 подача кисневмісного газу та/або пари 14 зольник 15 газозбірний простір 16 газовідвідний патрубок 17 охолоджувальний зазор 18 зовнішня оболонка реактора 6 UA 114197 C2 5 10 15 19 внутрішня оболонка реактора 20 шлюз 30 фартух 31 внутрішня оболонка 32 зовнішня оболонка 33 охолоджувальний зазор 33a зовнішній охолоджувальний зазор 33i внутрішній охолоджувальний зазор 34 перегородка 35 частина оболонки 36 вільний простір 40 кришка 41 отвір 42 отвори 43 отвори 44 виступ ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 1. Пристрій (1) для завантаження твердими речовинами, що містять вуглець, реактор (10), що експлуатується під тиском, у якому тверді речовини газифікують за допомогою кисню та/або пари в нерухомому шарі (12), причому пристрій містить у собі відкритий зверху та знизу кільцеподібний фартух (30), до якого тверді речовини подають через шлюз (20), який відрізняється тим, що фартух (30) містить внутрішню оболонку (31) і зовнішню оболонку (32), між якими утворений охолоджувальний зазор (33) принаймні з одним входом та/або виходом для подачі та відведення охолоджувального середовища, причому між внутрішньою оболонкою (31) і зовнішньою оболонкою (32) фартуха (30) передбачена перегородка (34), так, що утворюються внутрішній і зовнішній охолоджувальний зазор (33і, 33а) та внутрішній і зовнішній охолоджувальний зазор (33і, 33а) сполучені один з одним принаймні в одній точці. 2. Пристрій за п. 1, який відрізняється тим, що фартух (30) виконаний вісесиметричним, насамперед циліндричним, конічним або частково конічним. 3. Пристрій за п. 1 або п. 2, який відрізняється тим, що внутрішня оболонка (31) і зовнішня оболонка (32) фартуха (30) з'єднані одна з одною на нижній стороні, зверненій до нерухомого шару (12) у реакторі (10). 4. Пристрій за одним з попередніх пунктів, який відрізняється тим, що на верхньому краю фартуха (30), зверненому до нерухомого шару (12), охолоджувальний зазор (33) закритий кришкою (40), що містить декілька отворів (42, 43) для подачі та відведення охолоджувального середовища. 5. Пристрій за одним з попередніх пунктів, який відрізняється тим, що внутрішній і зовнішній охолоджувальні зазори (33і, 33а) сполучені один з одним по всій окружності фартуха (30). 6. Пристрій за одним з попередніх пунктів, який відрізняється тим, що між перегородкою (34) і частиною (35) оболонки, що з'єднує внутрішню оболонку (31) і зовнішню оболонку (32), передбачений вільний простір (36). 7. Реактор (10) для газифікації твердих речовин, що містять вуглець, за допомогою кисню та/або пари в нерухомому шарі, який містить завантажувальний пристрій (1) за одним з попередніх пунктів. 8. Реактор за п. 7, який відрізняється тим, що вхід та/або вихід охолоджувального зазору (33) завантажувального пристрою (1) з'єднаний/з'єднані з охолоджувальним зазором (17) між внутрішньою оболонкою (19) і зовнішньою оболонкою (18) реактора (10). 9. Спосіб газифікації твердих речовин, що містять вуглець, за допомогою кисню та пари, причому газифікацію проводять в реакторі, що експлуатується під тиском, з нерухомим шаром, а тверді речовини вводять за допомогою шлюзу через завантажувальний пристрій за будь-яким з пп. 1-6 у нерухомий шар, який відрізняється тим, що охолоджувальне середовище вводять у рідкому вигляді в охолоджувальний зазор завантажувального пристрою та що охолоджувальне середовище відводять із охолоджувального зазору, принаймні частково, у пароподібному вигляді. 7 UA 114197 C2 8 UA 114197 C2 9 UA 114197 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюCooled annular gas collector

Автори англійськоюTurna, Osman, Judas, Frederic, Kress, Michael, Kumar, Mukesh, Bettner, Jorg

Автори російськоюТурна Осман, Юдас Фрэдэрик, Крэсс Михаэль, Кумар Мукэш, Бэтнэр Йорг

МПК / Мітки

МПК: F23G 5/46, F23G 5/26, C10J 3/42, C10J 3/86, C10J 3/30, C10J 3/76

Мітки: газозбірник, кільцевий, охолоджуваний

Код посилання

<a href="https://ua.patents.su/12-114197-okholodzhuvanijj-kilcevijj-gazozbirnik.html" target="_blank" rel="follow" title="База патентів України">Охолоджуваний кільцевий газозбірник</a>

Попередній патент: Камсилатна сіль

Наступний патент: Спосіб і пристрій для газифікації твердих речовин

Випадковий патент: Сумка-саночки