Спосіб вилучення благородних металів із промислових відходів

Номер патенту: 39114

Опубліковано: 15.06.2001

Автори: СТЕПАНЕНКО ВАЛЕНТИН ГРИГОРОВИЧ, Перцов Микола Валерьович

Формула / Реферат

1. Способ извлечения благородных металлов из промышленных отходов, включающий обработку исходного сырья электролитом, содержащим трехвалентное железо, в камере выщелачивания и электролиз в камере электролиза, причем водный раствор электролита из камеры выщелачивания подают в камеру электролиза и наоборот, отличающийся тем, что исходное сырье предварительно обжигают при температуре 450-750°С и измельчают, заполняют камеру выщелачивания и камеру электролиза исходным водным раствором электролита "А", содержащего компоненты, г/л:

хлорид щелочного металла или

хлорид щелочно-земельного металла, или хлорид аммония 10,0 -150,0

соляная кислота 10,0-50,0

хлорид или сульфат, или нитрат

трехвалентного железа 0,1-1,5

вода остальное,

а затем загружают исходное сырье в камеру выщелачивания и ведут процесс выщелачивания при перемешивании, после чего полученный раствор, содержащий ионы благородных металлов, фильтруют и подают в камеру электролиза, где проводят электролиз при плотности тока на катоде 0,5 - 3,0 А/дм2 с образованием водного раствора электролита "В", содержащего компоненты г/л:

хлорид щелочного металла или

хлорид щелочно-земельного металла, или

хлорид аммония 7,0-140,0

соляная кислота 5,0-40,0

хлорид или сульфат, или

натрат трехвалетного железа 0,1-1,5

активный хлор 1,5-15,0

вода остальное,

который направляют в камеру выщелачивания, куда одновременно с этим подают выделившийся на аноде в процессе электролиза газообразный хлор, причем процессы выщелачивания и электролиза проводят при постоянной циркуляции водных растворов электролитов из камеры выщелачивания в камеру электролиза и наоборот со скоростью 100 - 600 мл/мин до прекращения выделения благородных металлов на катоде.

2. Способ по п. 1, отличающийся тем, что обжиг исходного сырья ведут при температуре 450 - 550°С.

3. Способ по п. 1, отличающийся тем, что обжиг исходного сырья ведут при температуре 700 - 750°С.

Текст

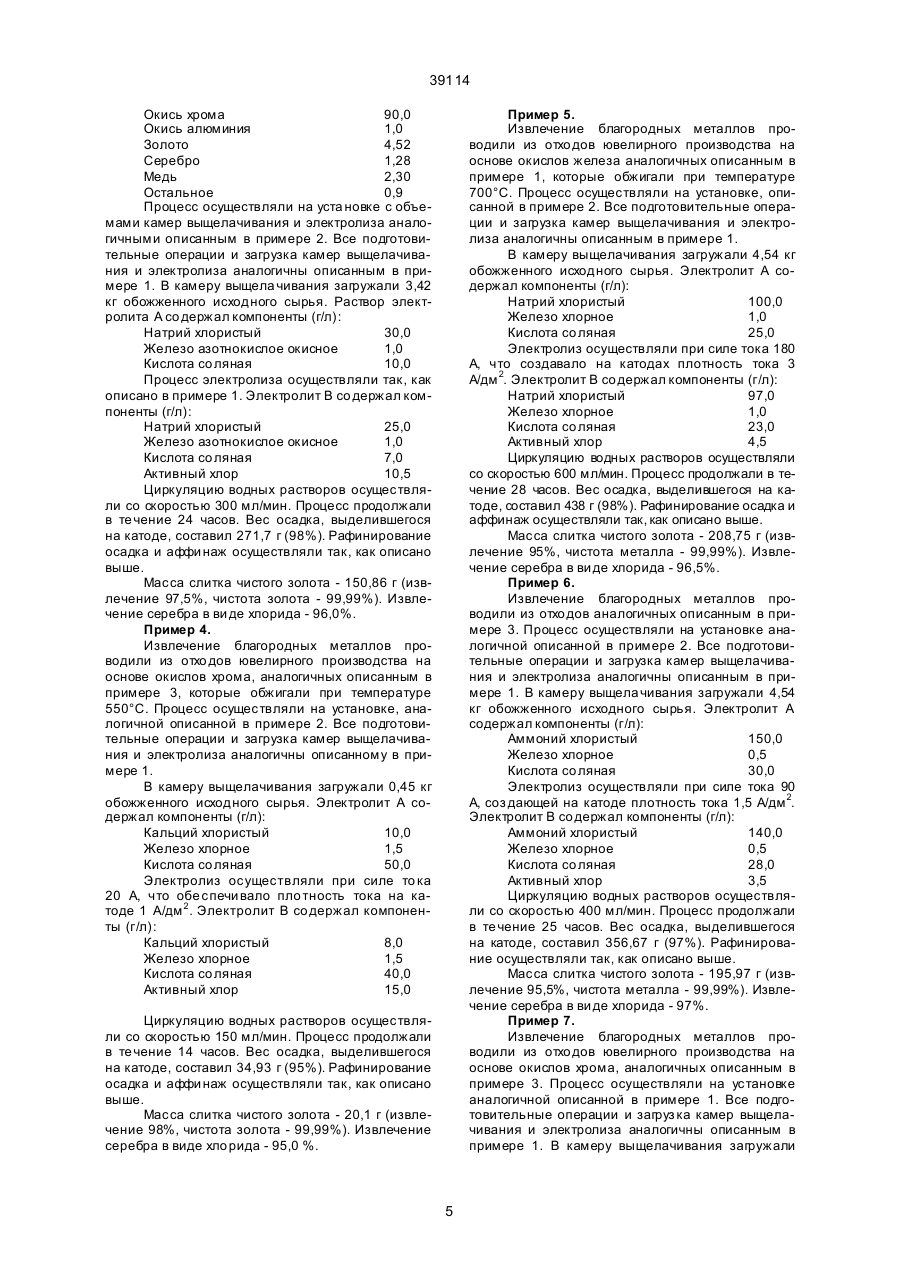

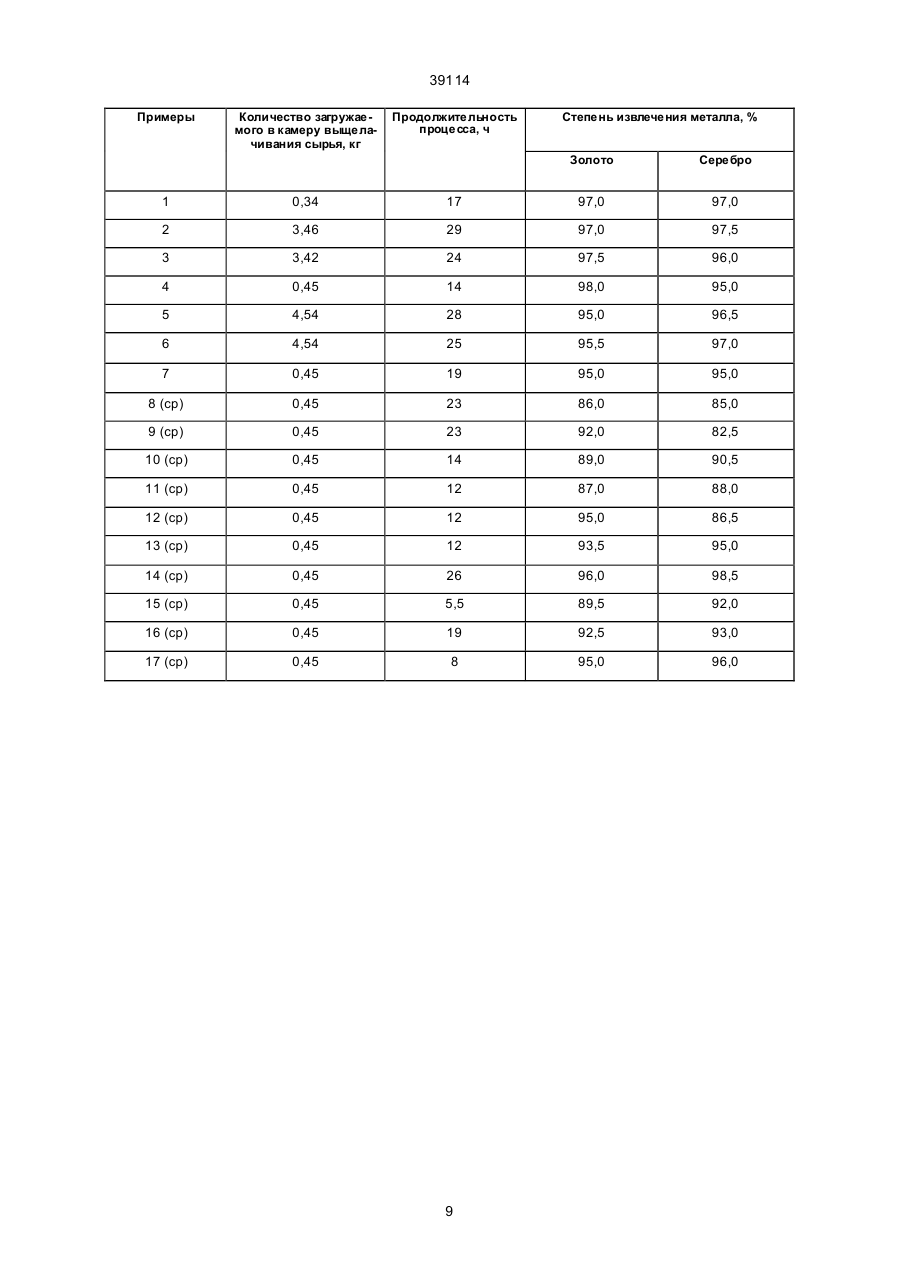

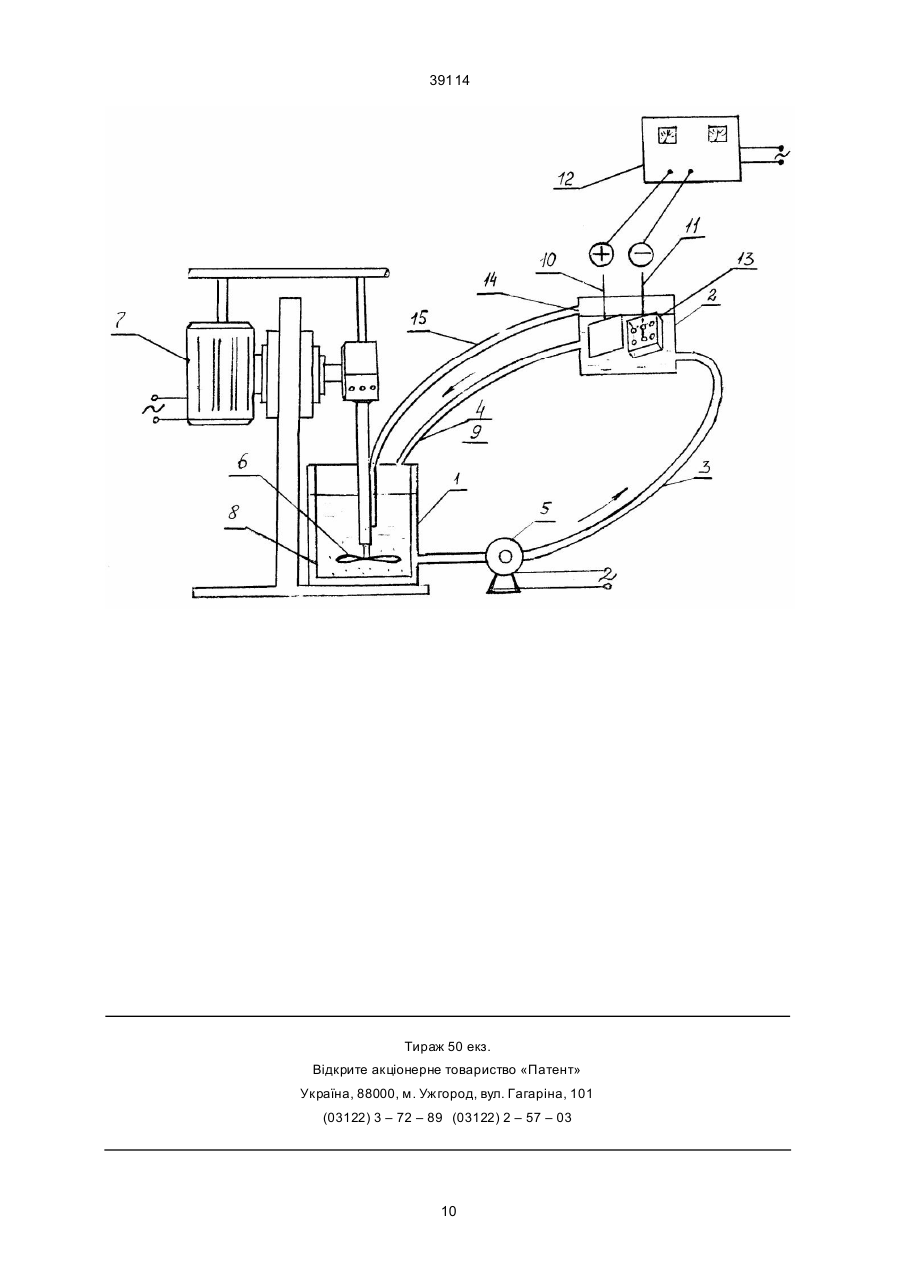

1. Способ извлечения благородных металлов из промышленных отходов, включающий обработку исходного сырья электролитом, содержащим трехвалентное железо, в камере выщелачивания и электролиз в камере электролиза, причем водный раствор электролита из камеры выщелачивания подают в камеру электролиза и наоборот, отл ичающийся тем, что исходное сырье предварительно обжигают при температуре 450750°С и измельчают, заполняют камеру вы щелачивания и камеру электролиза исходным водным раствором электролита "А", содержащего компоненты, г/л: Хлорид щелочного металла или хлорид щелочноземельного металла, или хлорид аммония 10,0 -150,0 Соляная кислота 10,0-50,0 Хлорид или сульфат, или нитрат трехвалентного железа 0,1-1,5 Вода Остальное, а затем загружают исходное сырье в камеру выщелачивания и ведут процесс выщелачивания при перемешивании, после чего полученный раствор, содержащий ионы благородных металлов, фильтруют и подают в камеру электролиза, где проводят электролиз при плотности тока на катоде 0,5 - 3,0 А/дм 2 с образованием водного раствора электролита "В", содержащего компоненты, г/л: Хлорид щелочного металла или хлорид щелочноземельного металла, или хлорид аммония 7,0-140,0 Соляная кислота 5,0-40,0 Хлорид или сульфат, или натрат трехвалетного железа 0,1-1,5 Активный хлор 1,5-15,0 Вода Остальное, который направляют в камеру выщелачивания, куда одновременно с этим подают выделившийся на аноде в процессе электролиза газообразный хлор, причем процессы выщелачивания и электролиза проводят при постоянной циркуляции водных растворов электролитов из камеры выщелачивания в камеру электролиза и наоборот со скоростью 100 600 мл/мин до прекращения выделения благородных металлов на катоде. 2. Способ по п. 1, отличающийся тем, что обжиг исходного сырья ведут при температуре 450 550°С. 3. Способ по п. 1, отличающийся тем, что обжиг исходного сырья ведут при температуре 700 750°С. (11) (21) 95083640 (22) 02.08.1995 (24) 15.06.2001 (46) 15.06.2001, Бюл. № 5, 2001 р. (72) Перцов Микола Валерьович, Степаненко Валентин Григорович (73) ПЕРЦОВ МИКОЛА ВАЛЕРЬОВИЧ, СТЕПАНЕНКО ВАЛЕНТИН ГРИГОРОВИЧ (56) Мертуков М.А., Орлов М.М. Металлургия благородных металлов. М.: Металлургия, 1991, с. 334. C2 (54) СПОСІБ ВИЛУЧЕННЯ БЛАГОРОД НИХ МЕТАЛІВ ІЗ ПРОМИСЛОВИХ ВІДХОДІВ Здесь и далее под "благородными металлами" понимают золото и се ребро. Повыше ние среднегодовых цен на золото привело к росту интереса к проблеме переработки вторичного сырья, содержащего эти бла городные металлы. В.Ш. Разные виды вторичного сырья, содержащего благородные металлы, значительно отличаются по химическому составу и своей структуре друг от др уга. Это обстоятельство вызывает необхо димость в создании различных способов извлечения благородных металлов из промышленного сырья, учиты вающих его особенности. Наиболее близким по технической сущности к заявляемому является способ извлечения благородных металлов, в котором растворение цветных металлов осуществляют окислением в от (19) Настоящее изобретение относится к способу извлечения благородных металлов из промышленных отходов и может быть использовано в ювелирной промышленности для переработки отхо дов на основе окислов железа и хрома. UA ____________________ 39114 дельном реакто ре, после чего проводят их восстановление на катоде в электролизере с одновременной анодной регенерацией окислителя (М.А.Мертуков, А.М.Орлов. Ме таллур гия благородных металлов. М.: Металлургия. 1991, с. 334). Этот принцип является основой способа переработки лома плокированных изделий, в нем используются свойства окислительно-восстановительной пары Fe2+/Fe3+. При промышленной проверке способа использованы плокированные благородным металлом отходы штамповочного производства на основе латуней и бронз. Загруженный в реактор лом обрабатывали сернокислым раствором, содержащим окислитель (трехвалентное железо), в непрерывном варианте. Соляную кислоту 10,0-50,0 Хло рид или сульфат, или нитрат трехвалентного железа 0,1-1,5 Вода Остальное, а затем загружают исходное сырье в камеру выщелачивания и ведут процесс выщела чивания при перемешивании, после чего образующийся водный раствор фильтруют и по дают в камеру электролиза, где ведут электролиз при плотности тока на катоде 0,5 - 3,0 А/дм 2, с образованием водного раствора электролита В, содержащего компоненты в г/л: Хло рид щелочного металла или хлорид ще лочно-земельного металла, или хло рид аммония 7,0 - 14,0 Соляную кислоту 5,0 - 40,0 Хло рид или сульфат, или нитрат трехвалентного железа 0,1 - 1,5 Активный хлор 1,5-15,0 Вода Остальное, который подают в камеру выщелачивания, куда одновременно с этим подают выделившийся на аноде газообразный хлор, причем осуществляют процессы выщелачивания и электролиза при постоянной циркуляции водных растворов электролитов из камеры выщелачивания в камеру электролиза и наоборот со скоростью 100,0 - 600,0 мл/мин до прекращения выделения благородных металлов на катоде. В случае преобладания в составе исходного сырья окислов хрома целесообразно вести обжиг исходного сырья при температуре 450 - 550°С, при этом в исходном сырье выжигается также его органическая часть. Рекомендуется при наличии в исходном сырье большо го количества окислов железа вести обжиг исходного сырья при температуре 700 750°С, чтобы полностью исключить возможность их растворения в используе мом электролите. Предлагаемый способ извлечения благородных металлов из промышленных отходов позволяет с высокой степенью извлечь благородные металлы из сырья, содержащего большое количество окислов железа или хрома. При этом указанный способ позволяет обеспечить извлечение благородных металлов в замкнутой системе, в которой происхо дит одновременно и растворение благородных металлов и их осаждение на катоде. Это обстоятельство позволяет говорить о том, что данный способ является экологически чистым, т.е. ненаносящим ущерба окружающей среде. Вышеуказанные эффекты достигаются как предварительным обжигом исходного сырья, в результате которого окислы железа переводятся в пассивную в кислых средах фор му, так и обеспечением оптимальных параметров процессов выщелачивания и электролиза, а также необхо димой скорости циркуляции водных растворов в этой замкнутой системе. Заявляемый способ осуществляют на лабораторной установке, схематически изображенной на чертеже. Камера выщелачивания 1 (объемом 1,5 л или 21 л) соединена с камерой электролиза 2 (об В результате обработки лома сернокислым раствором медь растворялась в нем, а благородные металлы в виде осадка накапливались в реакторе. Раствор из реактора поступал в электролизер, в котором на катоде выделялась медь, а на аноде происхо дило окисление двухвалентного железа в трехвалентное. Отработанный электролит возвращали в реактор растворения, замыкая цикл. При проведении испытаний переработано около 450 кг латун ного сырья, содержащего сплав серебра с кадмием. Содержание серебра в осадке достигало 62,5 - 85,0 %. Однако описанный выше способ может быть использован для переработки только определенного ви да сырья, содержащего благородные металлы, а именно сырья, в котором благородные металлы тонким слоем нанесены на подложку из меди или ее сплавов. Этот способ не может быть применен для извлечения благородных металлов из отходов ювелирной промышленности, так как в используемом в известном способе электролите не растворяется ни один из компонентов этих отхо дов, а именно, окислы железа или хрома, находящиеся в этих отхо дах в большом количестве, а также благородные металлы. Задачей изобретения является создание такого экологически чистого способа извлечения благородных металлов из промышленных отходов, в котором используе мые электролиты и параметры процесса позволяют извлекать с высокой степенью благородные металлы из отхо дов ювелирной промышленности, со держащих большое количество окислов железа или хрома. Поставленная задача решается тем, что в известном способе извлечения благородных металлов из промышленных отхо дов, заключающемся в том, что исходное сырье обрабатывают электролитом, содержащим трехвалентное железо, в камере выщелачивания, а электролиз проводят в камере электролиза, причем водный раствор электролита из камеры выщелачивания подают в камеру электролиза и наоборот, согласно изобретению, исходное сырье предварительно обжигают при температуре 450 - 750°С и измельчают, заполняют камеру выщелачивания и камеру электролиза исходным водным раствором электролита А, который содержит компоненты в г/л: Хло рид щелочного металла или хлорид ще лочно-земельного металла, или хло рид аммония 10,0 - 150,0 2 39114 ъемом 1 л или 7 л) с помощью трубопроводов 3 и 4, причем на трубопроводе 3 уста новлен перистальти ческий насос 5. Камера электролиза 2 расположена выше камеры выщелачивания 1 для обеспечения подачи раствора электролита из камеры 2 в камеру 1 по трубопроводу 4 самотеком. Камера выщелачивания снабжена мешалкой 6 с электроприводом от электродвигате ля 7. Используют мешалку импеллерного типа со скоростью вращения 1000 - 1500 об/мин. Камера выщелачивания 1 снабжена также фильтром 8 в виде размещен ного внутри ее мешка из полипропиленовой ткани, края которого плотно прижаты к верхней стенке камеры выщелачивания с обеспечением ее герметичности. В верхней части камеры 1 имеется отверстие 9 для ввода трубки, отводящей газообразный хлор из камеры 2. В камере электролиза 2 установлены электроды: анод 10 в виде графитовых стержней и катод 11, вы полненный из нержавеющей стали. Электроды подключены к источнику постоянного тока 12, обеспечивающему плотность тока на катоде 0,5-3,0 А/дм 2. Ка тод 11 помещен в перфорированный карман 13. Трубка 15, вставленная одним концом в отверстие 9 камеры 1, а другим концом подключенная к отверстию 14 в камере 2, служит для отвода из последней выделяющего ся при электролизе газообразного хло ра. Извлечение благородных металлов из промышленных отхо дов осуществляют следующим образом. В начале проводят подготовку исходного сырья. В качестве исходного сырья используют отхо ды ювелирной промышленности, а именно содержащие золото и серебро отходы полировки изделий из сплавов благородных металлов. Эти отхо ды представляют собой рыхлую массу, в состав которой входит абразив, содержащий оксиды железа и хрома, наждак, корунд. Кроме того, в этой массе имеются органические вещества: воска, парафины, полимеры, а также обрывки ткани, бумаги и др. Указанное сырье обжигают в м уфельной печи, поместив сырье в кюветы из нержавеющей ста ли и постепенно повышая температуру в печи от комнатной до заданных значений. После охлаждения извлекают содержимое кювет, измельчают и просеивают че рез сито. Заполнив исходным водным раствором электролита А камеры 1 и 2, загружают в камеру выщелачивания подготовленное сырье. Затем включают мешалку 6 , перистальтический насос 5 и источник постоянного тока 12. В камере выщелачивания 1 происхо дит раство рение благородных металлов, содержащи хся в исходном сырье, под воздействием электролита А по схеме: ческим насосом 5 по трубопроводу 3 со скоростью 100 - 600 мл/мин подают в камеру электролиза 2 . В камере электролиза 2 на катоде 11 происходит выделение золота и серебра по схеме: AuCl-4 +3е ® Аu + 4Сl-; AgCln(n-1) + e ® Ag + nCl -; а на аноде - выделение газообразного хло ра и окисление железа: 2Сl- - 2е ® Сl2 ; Fe2+ -e ® Fe3+. Описанный процесс электролиза и растворение части выделивше гося на аноде газообразного хлора приводит к образованию водного раствора электролита В, который самотеком направляют в камеру выщела чивания 1 по трубопроводу 3, куда одновременно по трубке 15 отводят остальную часть выделивше гося при электролизе хло ра. Газообразный хлор засасывается вглубь суспензии благодаря высокой скорости вращения импеллера мешалки 6 и диспергируется в объеме камеры 1, что облегчает его контакт с частицами благородного металла. При этом происходит реакция: Au + 1,5 Сl2 + Сl- ® [AuCl4]-. Состав циркулирующего электролита В определяют путем фотометрического анализа по хло ру и хлор-ионам. Процессы выщелачивания и электролиза при циркуляции электролита В ве дут до прекращения выделения благородных металлов на катоде. Время процесса рассчитывают приблизительно по закону Фарадея, при этом допускают, что выход по току каждого благородного металла не превышает 10% при плотности то ка на катоде 0,5 - 1,5 А/дм 2 и 5,0 - 7,0% при плотности 1,5 - 3,0 А/дм 2. За час до окончания процесса, определенного расчетом, его уточняют, определяя содержание золота в твердой фазе и в растворе электролита в камере выщела чивания 1. Процесс осаждения благородных металлов на катоде практически прекращается при содержании золота в электролите менее 0,01 г/л и в твердой фазе менее 1,1 г/кг (11%), что соответствует извлечению золота более 97%. После отключения источника 5 и источника постоянного тока 12 осадок смеси благородных металлов смывают с катода 11 струeй во ды и вымывают из перфо рированного кармана 13. Полученный осадок состоит из трех металлов: золота, серебра и меди. Его промывают водой от электролита и высушивают. Твердый осадок, который образовался в камере выщелачивания, также промывают и осуши вают. Рафинирование осадка, образовавшегося на катоде с целью получе ния чистого золота, проводят следующим образом. Сначала из осадка удаляют медь, обрабатывая его азотной кислотой при соотношении 1:1 при нагревании в течение 30 мин. При этом в раствор переходит также часть серебра. После этого осадок тщательно промывают, высушивают и плавят с флюсом (бура) в слиток, получая та ким образом черновое золото (сплав Дорэ) с содержанием 97 - 99%. Аффи наж золота осуществляют электрохимическим способом в хло ридном электролите, в ре зультате получают золото с чисто той 99,9%. При этом серебро выделяется в виде анодного шла ма (AgCl). Из а) Au + 3 Fe3+ + 4Сl- ® AuCl- + 3Fе2+ б) Ag + Fe 3+ + Сl - ® AgCl + Fe 2+ AgCl + nCl- ® AgCln(n-1), где n = 2,3,4. Полученный водный раствор, содержащий растворенные благородные металлы и ионы Fe2+, фильтруют с помощью фильтра 8 и перистальти 3 39114 азотнокислого раствора, содержащего серебро и медь, при помощи соляной кислоты осаждают серебро, переводя его в AgCl. Хлорид серебра после промывки и сушки подвергают восста новительной плавке под содой. Медь из азотнокислого раство ра выделяют электролизом, применяя нерастворимый анод. В дальнейшем сущность изобретения поясняется конкретными примерами осуществления способа. Пример 1. В качестве материала, содержащего благородные металлы, использовали отходы ювелирного производства, образующиеся при полировке изделий. Основой полировальных соста вов являются окислы железа. 454 г исходных отходов размещали в муфельной печи, постепенно повышая температуру от комнатной до 750°С. Затем печь выключали, после остывания выгружали обожженные отхо ды ювелирного производства, размалывали получен ный порошок, просеивали его через сито, отбрасывая случайные примеси (железные обломки, куски абразива и т.п.). Сырье, подготовленное для извлечения благородных металлов, представляло собой бурый тонкодисперсный порошок следующего состава, % : Окислы железа Fе2O3 и Fе3 O4 85,0 Окись алюминия Аl2О 3 4,0 Золото 4,84 Серебро 2,13 Медь 3,03 Окислы кальция, магния, хрома До 1,0 Масса отхо дов после обжига и просеивания - 340,5 г. Процесс осуществляли на лабораторной установке с объемами камеры выщелачивания 1,5 л и камеры электролиза 1,0 л. В указанные камеры заливали исходный водный раствор электролита А сле дующего состава (г/л): Натрий хлористый 50,0 Железо хлорное 0,5 Кислота со ляная 30,0 После загрузки камер электролитом аноды 10 и катоды 11 подключали к источнику электропитания 12. В камере выщелачивания 1 включали мешалку 6 и загружали в нее обожженное сырье. После этого включали перистальтический насос 5, установив скорость перекачки 100 мл/мин. Включали источник электропитания 12 и пропускали через электролит ток силой 10 А, при этом на катодах 11 площадью 20 дм 2 плотность тока была 0,5 А/дм 2. Образовавшийся в камере электролиза 2 электролит В возвращался самотеком в камеру выщелачивания 1. В эту же камеру подавался по трубке 15 газообразный хлор, который выделялся на аноде 10. В камере выщелачивания 1 электролит В вместе с диспергируемым мешалкой 6 хлором воздействовал на компоненты перерабатываемого сырья. Состав электролита В (г/л): Натрий хлористый 47,0 Железо хлорное 0,5 Кислота со ляная 25,0 Активный хлор 9,5 Длительность процесса, как было описано выше, определяли предварительно на основании входного анализа обожженного сырья с применением закона Фарадея для электролиза, предпо ложив, что выход каждого металла по току не превышает 10 % при малых плотностях то ка. Процесс выщелачивания благородных металлов в камере выщелачивания и их осаждения на катодах в камере электролиза продолжался 17 часов. Через 17 часов отключали источник электропитания 12, перистальтический насос 5 и мешалку 6. Разгружали камеру электролиза 2 и отделяли металлический порошок от поверхности катодов 11, смывая его струeй воды и протирая поверхность волосяной щеткой. Часть осадка, не закрепившуюся на поверхности катодов 11, вымывали струей воды из перфорированных карманов 13, Полученный осадок, состоящий из трех металлов (золото, серебро, медь), отмывали сначала водопроводной водой, затем дистиллированной от остатков электролита, высуши вали в сушильном шкафу при температуре 150 - 200°С, взвешивали и направляли на дальнейшие операции обработки. Вес осадка, выделившегося на катоде 33,2 г (97,5% от суммарного содержания металлов в обожженных отхо дах). Масса золотого слитка после рафинирования и аффи нажа - 15,98 г (извлечение 97%, чистота металла - 99,99%, извлечение серебра в ви де хлорида - 97%). Пример 2. Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов железа аналогичных описанным в примере 1. Процесс осуществляли на установке с объемами камеры выщелачивания 20 л и камеры электролиза - 7 л. Все подготовительные операции и загрузка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщелачивания загружали 3,46 кг обожженного исходного сырья. Исходный водный раствор электролита А со держал компоненты (г/л): Натрий хлористый 50,0 Железо хлорное 0,5 Кислота со ляная 30,0 Электролиз осуществлялся в камере электролиза, в которой протекал ток силой 60 А, при этом на катодах площадью 60 дм 2 устанавливалась плотность тока 1 А/дм 2. Электролит В содержал компоненты (г/л): Натрий хлористый 48,0 Железо хлорное 0,5 Кислота со ляная 23,0 Активный хлор 9,5 Циркуляцию водных растворов осуществляли со скоростью 300 мл/мин. Процесс продолжали в те чение 29 часов. Вес осадка, выделившегося на катоде, составил 339 г (98%). Рафинирование осадка и аффи наж осуществляли так, как описано выше. Масса слитка чистого золота - 162,4 г (извлечение 97%, чистота металла - 99,99%). Извлечение серебра в ви де хлорида - 97,5 %. Пример 3. Извлечение благородных металлов проводили из отхо дов ювелир ного производства на основе окислов хро ма, которые обжигали при температуре 450°С. После обжига получи ли порошок зеленого цвета, имеющий сле дующий состав, %: 4 39114 Окись хрома 90,0 Окись алюминия 1,0 Золото 4,52 Серебро 1,28 Медь 2,30 Остальное 0,9 Процесс осуществляли на уста новке с объемами камер выщелачивания и электролиза аналогичными описанным в примере 2. Все подготовительные операции и загрузка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщела чивания загружали 3,42 кг обожженного исходного сырья. Раствор электролита А со держал компоненты (г/л): Натрий хлористый 30,0 Железо азотнокислое окисное 1,0 Кислота со ляная 10,0 Процесс электролиза осуществляли так, как описано в примере 1. Электролит В со держал компоненты (г/л): Натрий хлористый 25,0 Железо азотнокислое окисное 1,0 Кислота со ляная 7,0 Активный хлор 10,5 Циркуляцию водных растворов осуществляли со скоростью 300 мл/мин. Процесс продолжали в те чение 24 часов. Вес осадка, выделившегося на катоде, составил 271,7 г (98%). Рафинирование осадка и аффи наж осуществляли так, как описано выше. Масса слитка чистого золота - 150,86 г (извлечение 97,5%, чистота золота - 99,99%). Извлечение серебра в ви де хлорида - 96,0%. Пример 4. Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов хрома, аналогичных описанным в примере 3, которые обжигали при температуре 550°С. Процесс осуществляли на установке, аналогичной описанной в примере 2. Все подготовительные операции и загрузка камер выщелачивания и электролиза аналогичны описанному в примере 1. В камеру выщелачивания загружали 0,45 кг обожженного исходного сырья. Электролит А содержал компоненты (г/л): Кальций хлористый 10,0 Железо хлорное 1,5 Кислота со ляная 50,0 Электролиз осуществляли при силе то ка 20 А, что обе спечи вало плотность тока на катоде 1 А/дм 2 . Электролит В со держал компоненты (г/л): Кальций хлористый 8,0 Железо хлорное 1,5 Кислота со ляная 40,0 Активный хлор 15,0 Пример 5. Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов железа аналогичных описанным в примере 1, которые обжигали при температуре 700°С. Процесс осуществляли на установке, описанной в примере 2. Все подготовительные операции и загрузка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщелачивания загружали 4,54 кг обожженного исходного сырья. Электролит А содержал компоненты (г/л): Натрий хлористый 100,0 Железо хлорное 1,0 Кислота со ляная 25,0 Электролиз осуществляли при силе тока 180 А, что создавало на катодах плотность тока 3 А/дм 2. Электролит В со держал компоненты (г/л): Натрий хлористый 97,0 Железо хлорное 1,0 Кислота со ляная 23,0 Активный хлор 4,5 Циркуляцию водных растворов осуществляли со скоростью 600 мл/мин. Процесс продолжали в течение 28 часов. Вес осадка, выделившегося на катоде, составил 438 г (98%). Рафинирование осадка и аффинаж осуществляли так, как описано выше. Масса слитка чистого золота - 208,75 г (извлечение 95%, чистота металла - 99,99%). Извлечение серебра в ви де хлорида - 96,5%. Пример 6. Извлечение благородных металлов проводили из отхо дов аналогичных описанным в примере 3. Процесс осуществляли на установке аналогичной описанной в примере 2. Все подготовительные операции и загрузка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщела чивания загружали 4,54 кг обожженного исходного сырья. Электролит А содержал компоненты (г/л): Аммоний хлористый 150,0 Железо хлорное 0,5 Кислота со ляная 30,0 Электролиз осуществляли при силе тока 90 А, соз дающей на катоде плотность тока 1,5 А/дм 2. Электролит B со держал компоненты (г/л): Аммоний хлористый 140,0 Железо хлорное 0,5 Кислота со ляная 28,0 Активный хлор 3,5 Циркуляцию водных растворов осуществляли со скоростью 400 мл/мин. Процесс продолжали в те чение 25 часов. Вес осадка, выделившегося на катоде, составил 356,67 г (97%). Рафинирование осуществляли так, как описано выше. Масса слитка чистого золота - 195,97 г (извлечение 95,5%, чистота металла - 99,99%). Извлечение серебра в ви де хлорида - 97%. Пример 7. Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов хрома, аналогичных описанным в примере 3. Процесс осуществляли на установке аналогичной описанной в примере 1. Все подготовительные операции и загруз ка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщелачивания загружали Циркуляцию водных растворов осуществляли со скоростью 150 мл/мин. Процесс продолжали в те чение 14 часов. Вес осадка, выделившегося на катоде, составил 34,93 г (95%). Рафинирование осадка и аффи наж осуществляли так, как описано выше. Масса слитка чистого золота - 20,1 г (извлечение 98%, чистота золота - 99,99%). Извлечение серебра в виде хло рида - 95,0 %. 5 39114 0,45 кг обожженного исходного сырья. Электролит А со держал компоненты (г/л): Натрий хлористый 150,0 Железо азотнокислое окисное 0,5 Кислота со ляная 10,0 Электролиз осуществлялся в камере, в которой протекал ток силой 10 А, что обеспечивало плотность тока на катодах 0,5 А/дм 2. Электролит В содержал компоненты (г/л): Натрий хлористый 140,0 Железо азотнокислое окисное 0,5 Кислота со ляная 9,5 Активный хлор 1,5 Циркуляцию водных растворов осуществляли со скоростью 200 мл/мин. Процесс продолжали в те чение 19 часов . Вес осадка, выделившегося на катоде, составил 35,11 г (95,5%). Рафинирование осуществляли так, как описано выше. Масса слитка чистого золота - 19,49 г (извлечение 95%, чистота металла -99,99%). Извлечение серебра в ви де хлорида - 95%. Пример 8 (сравнительный). Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов железа аналогичных описанным в примере 1. Процесс осуществляли на установке аналогичной описанной в примере 1. Все подготовительные операции и загруз ка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщелачивания загружали 0,45 кг обожженного исходного сырья. Электролит А со держал компоненты (г/л): Натрий хлористый 100,0 Железо хлорное 0,5 Кислота со ляная 30,0 Электролиз и циркуляцию растворов электролитов осуществляли так, как описано в примере 1. Электролит В содержал компоненты (г/л): Натрий хлористый 100,0 Железо хлорное 0,5 Кислота со ляная 30,0 Активный хлор 1,5 Процесс продолжали в течение 23 часов . Вес осадка, выделившегося на катоде, составил 39,35 г (86,7%). Рафинирование существляли так, как описано выше. Масса слитка чистого золота - 18,9 г (извлечение 86%, чистота металла - 99,99%). Извлечение серебра в ви де хлорида - 85%. Натрий хлористый 4,5 Железо хлорное 0,5 Кислота со ляная 20,0 Активный хлор 15,0 Процесс продолжали в течение 23 часов . Вес осадка, выделившегося на катоде, составил 41,9 г (92,3%). Рафинирование осуществляли так, как описано выше. Масса слитка чистого золота - 20,216 г (извлечение 92%, чистота металла - 99,99%). Извлечение серебра в ви де хлорида - 82,5 %. Пример 10 (сравнительный). Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов хрома аналогичных описанным в примере 3. Процесс осуществляли на установке, описанной в примере 1. Все подготовительные операции и загруз ка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщелачивания загружали 0,45 кг обожженного исходного сырья. Электролит А содержал компоненты (г/л): Натрий хлористый 50,0 Железо хлорное 0,5 Кислота со ляная 5,0 Электролиз осуществлялся в камере, в которой протекал электрический ток силой 20 А, что обеспечивало плотность тока на катоде 1 А/дм 2. Электролит В со держал компоненты (г/л): Натрий хлористый 40,0 Железо хлорное 0,5 Кислота со ляная 3,0 Активный хлор 4,0 Циркуляцию водных растворов осуществляли со скоростью 150 мл/мин. Процесс продолжали в те чение 14 часов. Вес осадка, выделившегося на катоде, составил 33,09 г (90,0%). Рафинирование осуществляли так, как описано выше. Масса слитка чистого золота - 18,26 г (извлечение 89%, чистота металла - 99,99%). Извлечение серебра в ви де хлорида - 90,5 %. Пример 11 (сравнительный). Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов железа, аналогичных описанным в примере 1. Процесс осуществляли на установке, описанной в примере 1. Все подготовительные операции и загруз ка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщелачивания загружали 0,45 кг обожженного исходного сырья. Электролит А содержал компоненты (г/л): Натрий хлористый 50,0 Железо хлорное 0,5 Кислота со ляная 60,0 Электролиз осуществляли при силе то ка 20 А, что обе спечи вало плотность тока на катоде 1 А/дм 2 . Электролит В со держал компоненты (г/л): Натрий хлористый 47,0 Железо хлорное 0,5 Кислота со ляная 58,0 Активный хлор 6,5 Циркуляцию водных растворов осуществляли с такой же скоростью, как в примере 10. Процесс продолжали в течение 12 часов . Вес осадка, выделившегося на катоде, составил 39,95 г (88%). Пример 9 (сравнительный). Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов железа способом, аналогичным описанному в примере 1. Процесс осуществляли на установке, аналогичной описанной в примере 1. Все подготови тельные операции и загрузка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщела чивания загружали 0,45 кг обожженного исходного сырья. Электролит А со держал компоненты (г/л): Натрий хлористый 5,0 Железо хлорное 0,5 Кислота со ляная 30,0 Электролиз и циркуляцию растворов осуществляли аналогично описанным в примере 1. Электролит В со держал компоненты (г/л): 6 39114 Рафинирование осуществляли так, как описано выше. Масса слитка чистого золота - 19,12 г (извлечение 87%, чистота металла - 99,99%). Извлечение серебра в ви де хлорида - 88%. Пример 12 (сравнительный). Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов железа аналогичных описанным в примере 1. Процесс осуществляли на установке, описанной в примере 1. Все подготовительные операции и загруз ка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщелачивания загружали 0,45 кг обожженного исходного сырья. Электролит А содержал компоненты (г/л): Магний хлористый 30,0 Железо азотнокислое окисное 0,05 Кислота со ляная 50,0 Электролиз осуществлялся в камере, в которой протекал электрический ток силой 20 А, создающей плотность тока на катоде 1 А/дм 2. Электролит В со держал компоненты (г/л): Магний хлористый 28,0 Железо азотнокислое окисное 0,05 Кислота со ляная 43,0 Активный хлор 10,5 Циркуляцию водных растворов осуществляли со скоростью 150 мл/мин. Процесс продолжали в те чение 12 часов. Вес осадка, выделившегося на катоде, составил 42,68 г (94%). Рафинирование осуществляли так, как описано выше. Масса слитка чистого золота - 20,87 г (извлечение 95%, чистота металла - 99,99%). Извлечение серебра в ви де хлорида - 86,5 %. Пример 13 (сравнительный). Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов железа, аналогичных описанным в примере 1. Процесс осуществляли на установке, описанной в примере 1. Все подготовительные операции и загруз ка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщелачивания загружали 0,45 кг обожженного исходного сырья. Электролит А содержал компоненты (г/л): Натрий хлористый 50,0 Железо хлорное 2,0 Кислота со ляная 30,0 Электролиз и циркуляцию растворов осуществлялся так, как в примере 12. Электролит В содержал компоненты (г/л): Натрий хлористый 47,0 Железо хлорное 2,0 Кислота со ляная 25,0 Активный хлор 8,0 Процесс продолжали в те чение 12 часов. Вес осадка, выделившегося на катоде, составил 43,58 г (96%). Рафинирование осуществляли так, как описано выше. Масса слитка чистого золота - 20,54 г (извлечение 93,5%, чистота металла - 99,99%). Извлечение серебра в ви де хлорида - 95,0 %. Пример 14 (сравнительный). Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов хрома, аналогичных описанным в примере 3. Процесс осуществляли на установке, описанной в примере 1. Все подготовительные операции и загруз ка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщелачивания загружали 0,45 кг обожженного исходного сырья. Электролит А содержал компоненты (г/л): Аммоний хлористый 30,0 Железо азотнокислое окисное 1,0 Кислота со ляная 10,0 Электролиз осуществляли в камере, в которой протекал электрический ток силой 6 А, создающей на катодах площадью 20 дм 2 плотность тока 0,3 А/дм 2. Электролит В со держал компоненты (г/л): Аммоний хлористый 29,0 Железо азотнокислое окисное 1,0 Кислота со ляная 7,0 Активный хлор 7,5 Циркуляцию водных растворов осуществляли со скоростью 100 мл/мин. Процесс продолжали в те чение 26 часов. Вес осадка, выделившегося на катоде, соста вил 36,4 г (99%). Рафинирование осуществляли так, как описано выше. Масса слитка чистого золота - 19,7 г (извлечение 96%, чистота металла - 99,99%). Извлечение серебра в ви де хлорида - 98,5 %. Пример 15 (сравнительный). Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов хрома, аналогичных описанным в примере 3. Процесс осуществляли на установке, описанной в примере 1. Все подготовительные операции и загруз ка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщелачивания загружали 0,45 кг обожженного исходного сырья. Электролит А содержал компоненты (г/л): Кальций хлористый 10,0 Железо хлорное 1,5 Кислота со ляная 50,0 Электролиз осуществлялся в камере, в которой протекал электрический ток силой 70 А, создающей на катодах площадью 20 дм 2 плотность тока 3,5 А/дм 2. Электролит В со держал компоненты (г/л): Кальций хлористый 9,0 Железо хлорное 1,5 Кислота со ляная 38,0 Активный хлор 15,0 Циркуляцию водных растворов осуществляли со скоростью 600 мл/мин. Процесс продолжали в те чение 5,5 часов. Вес осадка, выделившегося на катоде, соста вил 34,2 г (93%). Рафинирование осуществляли так, как описано выше. Масса слитка чистого золота - 18,37 г (извлечение 89,5%, чистота металла - 99,99%). Извлечение серебра в ви де хлорида - 92 %. Пример 16 (сравнительный). Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов хрома, аналогичных описанным в примере 3. Процесс осуществляли на установке, описанной в примере 1. Все подготовительные операции и загруз ка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщелачивания загружали 0,45 кг обож 7 39114 женного исходного сырья. Электролит А содержал компоненты (г/л): Натрий хлористый 50,0 Железо хлорное 0,5 Кислота со ляная 30,0 Электролиз осуществлялся в камере, в которой протекал электрический ток силой 10 А, создающий на катоде плотность тока 0,5 А/дм 2. Электролит В содержал компоненты (г/л): Кальций хлористый 45,0 Железо хлорное 0,5 Кислота со ляная 23,0 Активный хлор 10,0 Циркуляцию водных растворов осуществляли со скоростью 50 мл/мин. Процесс продолжали в те чение 19 часов . Вес осадка, выделившегося на катоде, составил 34,56 г (94%). Рафинирование осуществляли так, как описано выше. Масса слитка чистого золота - 18,98 г (извлечение 92,5%, чистота металла - 99,99%). Извлечение серебра в ви де хлорида - 93 %. Пример 17 (сравнительный). Извлечение благородных металлов проводили из отхо дов ювелирного производства на основе окислов железа, аналогичных описанным в примере 1. Процесс осуществляли на установке, описанной в примере 1. Все подготовительные операции и загруз ка камер выщелачивания и электролиза аналогичны описанным в примере 1. В камеру выщелачивания загружали 0,45 кг обожженного исходного сырья. Электролит А содержал компоненты (г/л): Калий хлористый 100,0 Железо хлорное 1,0 Кислота со ляная 25,0 В то же время несоблюдение указанных в формуле параметров процесса или выход за установленные пределы концентраций компонентов электролита либо приводит к снижению степени извлечения благородных металлов, либо к значительному замедлению процесса и резкому повышению энергетических затрат, т.е. не обеспечивается достижение необходимого технического результата (см. сравнительные примеры 8-17). При проведении процесса извлечения благородных металлов с использованием соляной кислоты в электролита А в концентрации ниже заявляемого предела рН водных растворов электролитов сдвигается в сторону щелочной среды, что вызывает гидратообразование железа и его осаждение на катоде, что ве дет к снижению количества благородных металлов в осадке на катоде (пример 10). Высокое содержание соляной кислоты в составе электролита А приводит к снижению выхода благородных металлов на катоде из-за усиления выделения на катоде водорода и растворения окислов железа (пример 11). Увеличение содержания в составе электролита А ио нов железа Fe3+ выше заявляемого предела ведет к восстановлению Fe3+ до Fe2+ на катоде, в этом случае уменьшается количество то ка, которое идет на восстановление благородных металлов, и количество благородных металлов, выделившихся на катоде, падает (пример 13). Снижение количества ионов железа Fe3+ ниже заявляемого предела отрицательно сказывается на процессе выщелачивания серебра (пример 12). Существенное влияние на эффективность процесса оказывает плотность тока на катоде. При плотности то ка ниже заявляемого предела замедляется осаждение благородных металлов на катоде. Так, процесс извлечения благородных металлов из 0,45 кг исходного сырья длится 26 часов. При увеличении количества перерабатываемого исходного сырья продолжительность процесса увеличится еще больше, что приведет к большим затратам энергии (пример 14). Если увеличить величину плотности тока на катоде выше заявляемого предела, то выделившееся количество благородных металлов падает, так как на катоде начинает активно выделяться водород (пример 15). Снижение скорости циркуляции водных раство ров из камеры выщелачива ния в камеру электролиза и наоборот ниже заявляемого предела также негативно сказывается на результа тах процесса (пример 16). При скоростях циркуляции выше заявляемого предела тонкие фракции исходного сырья проникают через фильтр и попадают в раствор электролита, направляемый в камеру электролиза, где оседают на катоде, что впоследствии затрудняет рафинирование (пример 17). Вполне очевидно, что выше приведены лишь некоторые конкретные примеры осуществления изобретения. Однако, возможны и другие примеры, не выходя щие по существу за пределы, ограниченные формулой изобретения. Электролиз осуществляли в электролизной камере, в которой протекал электрический ток силой 60 А, создающий на катоде плотность тока 3,0 А/дм 2. Электролит В со держал компоненты (г/л): Калий хлористый 98,0 Железо хлорное 1,0 Кислота со ляная 23,0 Активный хлор 6,5 Циркуляцию водных растворов осуществляли со скоростью 700 мл/мин. Процесс продолжали в те чение 8 часов. Вес осадка, выделившегося на катоде, составил 44,04 г (97,3%). Рафинирование осуществляли так, как описано выше. Масса слитка чистого золота - 20,87 г (извлечение 95%, чистота металла - 99,99%). Извлечение серебра в ви де хлорида - 96 %. Некоторые параметры процесса и данные о степени извлечения благородных металлов по примерам 1-7 заявляемого способа, а также по сравнительным примерам 8-17 представлены в таблице. Как видно из приведенных конкретных примеров реализации изобретения, предлагаемый способ позволяет обеспечить высокую степень извлечения золота и серебра из отходов ювелирной промышленности ( примеры 1-7). 8 39114 Примеры Количество загружаемого в камеру выщелачивания сырья, кг Продолжительность процесса, ч Степень извлечения металла, % Золото Серебро 1 0,34 17 97,0 97,0 2 3,46 29 97,0 97,5 3 3,42 24 97,5 96,0 4 0,45 14 98,0 95,0 5 4,54 28 95,0 96,5 6 4,54 25 95,5 97,0 7 0,45 19 95,0 95,0 8 (cр) 0,45 23 86,0 85,0 9 (cр) 0,45 23 92,0 82,5 10 (cр) 0,45 14 89,0 90,5 11 (cр) 0,45 12 87,0 88,0 12 (cр) 0,45 12 95,0 86,5 13 (cр) 0,45 12 93,5 95,0 14 (cр) 0,45 26 96,0 98,5 15 (cр) 0,45 5,5 89,5 92,0 16 (cр) 0,45 19 92,5 93,0 17 (cр) 0,45 8 95,0 96,0 9 39114 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 10

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for extraction of noble metals from industrial waste

Автори англійськоюPertsov Mykola Valeriiovych, Stepanenko Valentyn Hryhorovych

Назва патенту російськоюСпособ изьятия благородных металлов из промышленных отходов

Автори російськоюПерцов Николай Валериевич, Степаненко Валентин Григорьевич

МПК / Мітки

Мітки: спосіб, вилучення, відходів, промислових, благородних, металів

Код посилання

<a href="https://ua.patents.su/10-39114-sposib-viluchennya-blagorodnikh-metaliv-iz-promislovikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб вилучення благородних металів із промислових відходів</a>

Попередній патент: Ходова частина гусеничного транспортного засобу

Наступний патент: Реверсивно-рульовий пристрій водометного рушія

Випадковий патент: Гуматний полімерний реагент