Спосіб і пристрій для виробництва горючих газів з твердих палив

Формула / Реферат

1. Способ производства горючих газов из твердых топлив, содержащий операции пиролиза топлива в установке пиролиза для получения горючих газов и углеродсодержащего материала, сжигание углеродсодержащего материала из установки пиролиза в печи для получения продуктов сгорания, включающих горячие топочные газы и частицы золы, отличающийся тем, что разделяют продукты сгорания на различные потоки, один из которых содержит грубую золу, а другой - топочные газы и мелкую золу, направляют золу из потока топочных газов и золы в установку пиролиза и высушивают топливо топочными газами и мелкой золой для получения высушенного топлива, которое подают в установку пиролиза, охлажденной золы и охлажденных топочных газов.

2. Способ по п. 1, отличающийся тем, что мелкую золу и топочные газы разделяют после высушивания топлива.

3. Способ по пп. 1-2, отличающийся тем, что в качестве топлива используют нефтяные сланцы.

4. Способ по пп. 1-2, отличающийся тем, что в качестве топлива используют отходы топлива.

5. Способ по пп. 1-2, отличающийся тем, что в качестве топлива используют неразделенные отходы топлива.

6. Способ по пп. 1-2, отличающийся тем, что в качестве топлива используют торф.

7. Способ по п. 1, отличающийся тем, что фосфатное сырье, содержащее органические материалы, вводят в установку пиролиза для переработки органических материалов фосфатов и получения горючих газов для улучшения фосфатного сырья, содержащего органические материалы, нагревают материал, экстрагированный из установки пиролиза в печи для получения горячих улучшенных фосфатов и горячих топочных газов, затем добавляют часть горячих фосфатов в установку пиролиза и высушивают исходное фосфатное сырье перед введением в установку пиролиза с использованием горячих топочных газов.

8. Устройство для производства горючих газов из твердых топлив, содержащее установку пиролиза, устройство для подачи топлива в эту установку для получения горючих газов и углеродсодержащих материалов воздушную печь, устройство подачи углеродсодержащих материалов из установки пиролиза в печь, обеспечивающую получение продуктов сгорания, включающих горячие топочные газы и частицы золы, сепаратор, устройство для подачи продуктов сгорания в сепаратор для разделения продуктов сгорания на различные потоки, один из которых содержит грубую золу, а другой - топочные газы и мелкую золу, устройство для подачи золы потока, содержащего грубую золу, в установку пиролиза, отличающееся тем, что оно содержит устройство для сушки топлива с топочными газами и мелкой золой для получения высушенного топлива, подающегося в установку пиролиза, охлажденной мелкой золы и охлажденных топочных газов.

9. Устройство по п. 8, отличающееся тем, что дополнительно содержит сепаратор для разделения охлажденной мелкой золы и охлажденных топочных газов.

10. Устройство по п. 8, отличающееся тем, что оно содержит устройство для подачи горючих газов в устройство для утилизации горючих газов.

11. Устройство по п. 10, отличающееся тем, что устройство для утилизации выполнено в виде камеры сгорания газотурбинной установки.

12. Устройство по п. 10, отличающееся тем, что устройство для утилизации выполнено в виде двигателя внутреннего сгорания.

13. Устройство по п. 10, отличающееся тем, что включает средство утилизации, выполненное в виде линии производства химических веществ.

Текст

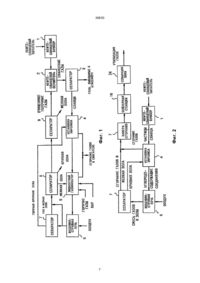

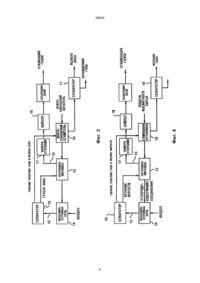

1. Способ производства горючих газов из твердых топлив, содержащий операции пиролиза топлива в установке пиролиза для получения горючих газов и углеродсодержащего материала, сжигание углеродсодержащего материала из установки пиролиза в печи для получения продуктов сгорания, включающих горячие топочные газы и частицы золы, отличающийся тем, что разделяют продукты сгорания на различные потоки, один из которых содержит грубую золу, а другой – топочные газы и мелкую золу, направляют золу из потока топочных газов и золы в установку пиролиза и высушивают топливо топочными газами и мелкой золой для получения высушенного топлива, которое подают в установку пиролиза, охлажденной золы и охлажденных топочных газов. 2. Способ по п. 1, отличающийся тем, что мелкую золу и топочные газы разделяют после высушивания топлива. 3. Способ по пп. 1-2, отличающийся тем, что в качестве топлива используют нефтяные сланцы. 4. Способ по пп. 1-2, отличающийся тем, что в качестве топлива используют отходы топлива. 5. Способ по пп. 1-2, отличающийся тем, что в качестве топлива используют неразделенные отходы топлива. 6. Способ по пп. 1-2, отличающийся тем, что в качестве топлива используют торф. 7. Способ по п. 1, отличающийся тем, что фосфатное сырье, содержащее органические материалы, вводят в установку пиролиза для переработки органических материалов фосфато в и получения горючих газов для улучшения фосфатного C2 (54) СПОСІБ І ПРИСТРІЙ ДЛЯ ВИРОБНИЦТВА ГОРЮЧИХ ГАЗІВ З ТВЕРДИХ ПАЛИВ 39850 Настоящее изобретение относится к способу и устройству для производства горючих газов из низкосортных твердых топлив, таких как нефтяные сланцы и аналогичные ископаемые. Нефтяные сланцы встречаются в различных местах в мире и могли бы быть источником для получения в достаточных количествах относительно недорогих топлив, если бы удалось разработать технологический процесс быстрой и недорогой переработки нефтяных сланцев в горючие газы. Один из способов переработки нефтяных сланцев в горючие газы раскрыт в патенте № 4211606 США, кл. С10В49/18, выданном 08.07.1989. Согласно этому патенту, выбранному за прототип изобретения, способ производства горючих газов из низкосортных топлив заключается в пиролизе топлива для получения горючих газов и углеродосодержащих материалов, сжигании углеродосодержащих материалов из установки пиролиза в печи для получения продуктов сгорания, которые включают горячие топочные газы и частицы золы, разделении продуктов сгорания на несколько потоков, один из которых содержит грубую золу, а другой топочные газы и мелкую золу, и подаче золы потока топочных газов и мелкой золы в установку пиролиза. В соответствии с указанным патентом, нефтяные сланцы нагреваются в осушительном устройстве с использованием чистых горючих дымовых газов с получением подогретых сланцев, которые поступают в установку для осуществления пиролиза. Затем в установке пиролиза сланцы с золой нагреваются до более высокой температуры для получения горячих продуктов и углеродосодержащих материалов, которые добавляются в газификатор. В результате подачи горячих газов и пара в газификатор получают горячие газы. Осадочные компоненты из газификатора выводятся в агрегат, который детально описан в патенте № 4110064 CША, кл. F23M9/06, выданный 29.08.1978 и обозначен как воздушная струйная печь. Согласно этому патенту, выбранному за прототип изобретения, воздушная струйная печь представляет собой устройство для производства горючих газов из низкосортных твердых топлив, содержащее установку для осуществления пиролиза топлива для получения горючих газов и углеродосодержащих материалов, воздушную печь, работающую на углеродосодержащих материалах, получаемых из установки пиролиза и обеспечивающую получение продуктов сгорания, включающи х горячие топочные газы и частицы золы, сепаратор для разделения продуктов сгорания на несколько потоков, один из которых содержит грубую золу, а другой - топочные газы и мелкую золу, а также устройство подачи золы потока, содержащего гр убую золу, в установку пиролиза. В воздушной стр уйной печи получают горячие продукты и в виде горючих дымовых газов с основным компонентом в виде двуокиси углерода и частицами золы, которая направляется Е; сепаратор, в котором происходит ее разделение на поток горячей золы, содержащей крупные частицы, подаваемой в установку пиролиза и поток горячего газа, содержащего мелкие частицы золы. Поток горячего газа и мелких частиц золы поступает в сепаратор, который разделяет его на поток мелких частиц золы, подаваемый в газификатор и поток газов, содержащих осадочную золу. Последний поток поступает к следующему сепаратору, обеспечивающему отделение очищенных дымовых газов, которые используются для нагрева сланцев в осуши теле. Описанное выше устройство, по-видимому, использовалось на заводах в СССР в 1990 и 1991 годах. Как указано, фактическая конструкция лишена газификатора и осушителя. Нефтяные сланцы подаются в установку пиролиза, в которой идет процесс пиролиза с образованием углеродосодержащих материалов после определенной выдержки сланцев в установке. Эти материалы подаются в воздушную стр уйную печь, в которой осуществляется процесс горения с образованием горячих дымовых газов и частиц, которые подаются в сепаратор, разделяющий поток на поток крупных частиц золы и поток горячих дымовых газов, содержащих мелкие частицы золы. Поток, содержащий горячие крупные частицы золы, поступает в установку пиролиза, в которой при температуре более 400°С получают газообразные продукты пиролиза. Эти продукты включают горючие компоненты, пар и углеродосодержащие соединения. Поток, содержащий горючие компоненты из установки пиролиза, вместе с потоком горячих топочных газов, содержащих мелкие частицы золы, подается в собственно камеру сгорания, которая является частью камеры сгорания бойлера, обеспечивающего получение пара, который может быть использован для производства электрической энергии. Проблема для такой тепловой станции, использующей эту технологическую схему сжигания нефтяных сланцев, заключается в снижении термического кпд и получаемой энергии вследствие нагарообразования на теплопередающих поверхностя х бойлера, вызванного поступлением в бойлер мелких частиц золы и разложением углеродосодержащих соединений, что ведет к повышенному потреблению энергии и увеличенному выбросу двуокиси углерода тепловой станцией. Для получения устойчивого процесса горения воздушная струйная печь должна работать при высоких температурах. Такой устойчивый процесс достигается, если температура на выходе из печи достаточно высока, чтобы крупные частицы золы, добавляемые в установку пиролиза, обладали запасом тепла, достаточным как для прогрева нефтяных сланцев в установке пиролиза, так и для испарения воды и органических веществ, связанных со сланцами. Было установлено, что более чем две трети количеств взвешенной золы от общего количества мелких частиц золы, поступающей в бойлер, получается из мелких частиц золы, переносимых горячими газами из воздушной стр уйной печи и менее одной трети получается из горючих газов, полученных в установке пиролиза. Снижение температуры в печи приводит к снижению количества разлагаемых в ней углеродосодержащих соединений и снижает выброс двуокиси углерода тепловой станции, но такое снижение температуры достигается за счет повышения интенсивности циркуляционных потоков в печи, которое имеет определяющее влияние на воз 2 39850 растание ненужных потерь тепловой станции и снижение общего кпд станции. В дополнение к этому существует обычная проблема нагарообразования на поверхностях теплообмена, что требует проведения периодической механической их очистки с применением высоконапорной жидкости для удаления рыхлых частиц, а также остановки станции и ручной очистки для удаления твердых отложений. Таким образом, недостатком известного способа получения горючих газов является то, что снижение температуры в печи достигается лишь за счет повышения интенсивности циркуляционных потоков, что неизменно приводит к возрастанию тепловых потерь, снижению термического кпд и получаемой энергии за счет нагарообразования на поверхностях теплообмена. Кроме того, попадание мелких частиц золы, присутствующих в потоке горячих газов, подающемся в бойлер непосредственно из печи, также ведет к нагарообразованию на теплопередающих поверхностях бойлера. Недостаток известного устройства, использующегося для получения горючих газов, заключается в отсутствии конструктивных элементов, обеспечивающих операцию сушки топлива и топочных газов перед пиролизацией, а также элементов, осуществляющих эффективное отделение (сепарацию) мелких частиц золы, присутствующи х в потоке горячего газа, выходящего из печи. В результате этого устойчивый процесс горения в печи обеспечивается только при высоких температурах, что не позволяет использовать в технологическом цикле получения газов оборудования, рассчитанного на эксплуатацию при пониженных температурах, связано со значительными тепловыми потерями и увеличенным выбросом двуокиси углерода. Кроме того, невозможность тща тельной сепарации мелких частиц способствуе т отложению их на стенках бойлера и теплопередающих поверхностях системы теплообмена. В основу изобретения поставлена задача повышения эффективности способа производства горючих газов из низкосортных твердых топлив путем осуществления сушки подогретого топлива и топочных газов перед подачей их в установку пиролиза, а также дополнительного сепарирования продуктов сгорания, выходящих из печи перед подачей их в камеру сгорания бойлера, что позволяет снизить температуру внутри печи без уменьшения выхода продуктов сгорания, уменьшить количество выделяемой двуокиси углерода, а также увеличить термический кпд используемого оборудования за счет уменьшения нагарообразования на поверхности бойлера и системы теплообмена. В основу изобретения поставлена также задача обеспечения возможности эксплуатации при пониженных температурах и усовершенствования конструкции устройства для производства горючих газов из низкосортных твердых топлив путем оснащения его устройством для сушки топлива и топочных газов, а также дополнительным сепаратором, что дает возможность уменьшить тепловые потери и выброс двуокиси углерода, снизить нагарообразование на теплопередающих поверхностях устройства, увеличить термический кпд оборудования. Суть предлагаемого изобретения состоит в том, что в способе производства горючих газов из низкосортных твердых топлив, заключающемся в пиролизе топлива в установке пиролиза для получения горючих газов и углеродосодержащих материалов, сжигании углеродосодержащих материалов из установки пиролиза в печи для получения продуктов сгорания, которые включают горячие топочные газы и частицы золы, разделении продуктов сгорания на несколько потоков, один из которых содержит грубую золу, а другой топочные газы и мелкую золу, подаче золы потока топочных газов и мелкой золы в установку пиролиза, согласно изобретению, перед подачей в установку пиролиза топливо с топочными газами и мелкой золой сушат для получения высушенного топлива, а также охлажденной золы и охлажденных топочных газов. При этом мелкую золу и топочные газы разделяют. В качестве топлива используют нефтяные сланцы, отходы топлива, неразделенные отходы топлив либо торф. Способ включает этап горения горючих газов в камере сгорания двигателя внутреннего сгорания и этап использования горючих газов в химическом производстве. При улучшении свойств исходного фосфатного сырья, содержащего органические материалы, фосфа тное сырье вводят в установку пиролиза для переработки органических материалов фосфатов и получения горячих газов, нагревают материал, полученный в установке пиролиза, в печи для получения горячих улучшенных фосфато в и горячих дымовых газов, затем добавляют часть горячих фосфа тов в установку пиролиза и высушивают исходное фосфа тное сырье перед введением в установку пиролиза с использованием топочных газов. Суть изобретения состоит также в том, что устройство для производства горючих газов из низкосортных твердых топлив, содержащее установку пиролиза для осуществления пиролиза топлива для получения горючих газов и углеродосодержащих материалов, воздушную печь, работающую на углеродосодержащих материалах, получаемых из установки пиролиза и обеспечивающую получение продуктов сгорания, включающих горячие топочные газы и частицы золы, сепаратор для разделения продуктов сгорания на несколько потоков, один из которых содержит грубую золу, а другой - топочные газы и мелкую золу, а также устройство для подачи золы потока, содержащего грубую золу в установку пиролиза, согласно изобретению, содержит устройство для сушки топлива с топочными газами и мелкой золой для получения высушенного топлива, подающегося в установку пиролиза, и охлажденной мелкой золы и охлажденных топочных газов. Устройство дополнительно включает сепаратор для разделения охлажденной мелкой золы и охлажденных топочных газов, а также устройство для утилизации горючих газов. При этом устройство для утилизации может быть выполнено в виде камеры сгорания газотурбинной установки либо двигателя внутреннего сгорания. 3 39850 Устройство может содержать средство для утилизации, выполненное в виде линии производства химических ве ществ. В соответствии с настоящим изобретением горючие газы из твердого топлива получают путем пиролиза топлива в установке пиролиза, которая обеспечивает производство горючих газов и углеродосодержащих материалов. Углеродосодержащий материал из установки пиролиза сжигается в печи для получения продуктов сгорания, которые содержат горячие топочные газы и частицы золы. Горючие продукты разделяются на несколько потоков, один из которых содержит топочные газы и мелкие частицы золы, например, зольную пыль, а другой поток содержит горячие крупные частицы золы, который направляется в установку пиролиза. И, наконец, поток топочных газов и мелких частиц золы используется для сушки топлива, которое подается в указанную установку пиролиза. Поскольку зольная пыль и топочные газы, выходя из печи, не поступают непосредственно в камеру сгорания бойлера, эффективность бойлера не снижается, и время очистки загрязненных теплообменных поверхностей уменьшается. Кроме того, поскольку топливо поступает в установку пиролиза уже нагретым, то из печи должно передаваться меньше тепла через золу. Следовательно, печь может работать при более низкой температуре, при которой уменьшается выделение двуокиси углерода из силовой установки, использующей изобретение. Однако даже при этом температура печи может регулироваться таким образом, что достаточное количество соли угольной кислоты будет разлагаться в установке пиролиза, обеспечивая улавливание серных соединений во время сгорания газов, выходящих из установки пиролиза, частицами, возникающими в указанной установке. Такое улавливание эффективно, поскольку температура в камере сгорания бойлера является оптимальной для протекания такой реакции, как CaCO3+1/2О2+SO2→CaSO4+СО 2. Кроме того, если предпочтительно, то частицы, попадающие в камеру сгорания бойлера из установки пиролиза, могут использоваться для облегчения абсорбции окислов серы и/или других соединений, которые образовались при сгорании други х топлив, богатых на серу, в камере сгорания с высоким содержанием серы в камере сгорания. И, наконец, более низкая температура золы на выходе из осушителя обеспечивает возможность ее использования в процессе с применением обычного оборудования, рассчитанного для применения при пониженных температурах, например, камерные фильтры, электрические осаждающие устройства и т.д. Примеры осуществления настоящего изобретения рассмотрены с иллюстрацией на прилагаемых рисунках. Фиг. 1 - структурная схема, схематично представляющая действующие тепловые станции для производства сгораемых газов из твердых низкосортных топлив, таких как нефтяные сланцы. Фиг. 2 - структурная схема другого варианта устройства, представленного на фиг. 1. Фиг. 3 - структурная схема примера осуществления настоящего изобретения. Фиг. 4 - структурная схема другого примера осуществления изобретения, в котором для получения фосфатов с улучшенными свойствами из них удалены органические материалы. Фиг. 5 - стр уктурная схема варианта осуществления изобретения, представленного на фиг. 4. На фиг. 1 показано обычное устройство для производства горючих продуктов и газов из твердых низкосортных топлив, например из нефтяных сланцев. Ископаемые сланцы обычно загружаются в бункер 1, снабженный шнеком (не показан) для подачи сланцев из бункера 1 в осушитель 2, в который, кроме того, подается очищенный топочный газ, который нагревает и высушивает сланцы с выделением водяного пара и други х газов. Продукт после осушителя подается в сепаратор 3, который отделяет высушенные сланцы от газов, причем твердая фракция подается в установку пиролиза 4, а газы выбрасываются в атмосферу. Пиролиз идет в установке пиролиза 4 под воздействием горячих продуктов сгорания в виде нагретой до высокой температуры золы из крупных частиц, поступающей в установку пиролиза. В этом процессе в результате получают газовые продукты пиролиза в виде пара и горючих газов с температурой выше 400°С. Содержащий углерод материал, полученный в установке для осуществления пиролиза 4, шнеком (не показан) подается в газификатор 5, в который, кроме того, поступают горячие продукты сгорания в виде золы из мелких частиц. Содержимое газификатора превращается в жидкость под воздействием горячих газов и пара, и полученный продукт поступает в воздушн ую струйн ую печь 6, в которой идет процесс горения содержащего углерод материала в присутствии подаваемого в печь воздуха из окружающей среды. На выходе из печи получают продукты сгорания, включающие топочные газы и порошковый материал, которые поступают в сепаратор 7. Сепаратор обеспечивает разделение поступающей в него массы, по крайней мере, на два потока: один, содержащий нагретую золу, из крупных частиц и второй, содержащий нагретые топочные газы и золу, из мелких частиц. Первый поток, включающий нагретую гр убую золу, подается в установку пиролиза и таким образом обеспечивает процесс пиролиза необходимым теплом. Другой поток, содержащий мелкую золу, подается в сепаратор 8 для отделения большей части мелкой золы, которая подается в газификатор, от относительно частых газов, которые подаются в сепаратор 9, который обеспечивает эффективный вывод осадочной золы и подачу чистых горячих газов в осушитель 2. В камеру сгорания (не показана) из газификатора 5 и установки пиролиза 4 поступают горючие газы, которые сгорают в камере сгорания бойлера, в котором получают пар для производства электрической энергии. Топочные газы из камеры сгорания бойлера поступают в сепаратор отделения мелкой золы, а чистые газы из сепаратора подаются в ряд дымовых труб. В устройстве, показанном на фиг. 2, осушитель и газификатор не использовались для получения наиболее простой конструкции действующей установки. В примере устройства, показанном на фиг. 3, который рассматривается здесь как 4 39850 наилучший вариант осуществления изобретения, и испиленном в виде тепловой станции, сланцы обычно из бункера (не показан) подаются в осушитель 10, в котором они высушиваются благодаря подаче в него горячих топочных газов, содержащих горячую мелкую золу. По мере того, как эти газы и горячая зола отдают свое тепло сланцам, из последних испаряется вода, которая вместе с охлажденными газами и охлажденной мелкой золой подается в сепаратор 11, представляющий из себя оборудование, работающее при низких температурах, например, камерный фильтр или электростатическое осаждающее устройство. На выходе этого сепаратора получают сбрасываемые в атмосферу охлажденные газы и охлажденную мелкую золу. Нагретые и высушенные сланцы из осушителя 10 транспортируются в установку пиролиза 12, в которой сланцы испытывают дополнительный нагрев в атмосфере, лишенный кислорода, что приводит к выделению горючих газов, которые отводятся по трубопроводу 13 и образованию углеродосодержащего материала, который транспортируется в воздушн ую стр уйную печь 14, в которой он сгорает в заполняющем ее воздухе при температуре, меньшей, чем температура в воздушной струйной печи 6 примера осуществления изобретения, показанного на фиг. 1. Продукты сгорания выходят из печи по трубопроводу 15. Эти продукты, содержащие горячие топочные газы и частицы золы, поступают к сепаратору 16. Последний отделяет грубую золу, которая подается в установку пиролиза 12, причем ее часть отводится в систему удаления золы. Поток, содержащий горячую мелкую золу и горячие топочные газы, разделяется сепаратором 16 и подается к осуши телю 10. Горячие газы, которые отводятся от установки пиролиза по трубопроводу 13, по существу очищены от золы и сгорают без сажи в камере сгорания 17. На стенках камеры сгорания и теплопередающих поверхностях бойлера 18 имеет место очень малое отложение золы. Благодаря этому эффективность работы бойлера не ухудшается, а время его остановки для очистки теплопередающи х поверхностей от нагара снижено. Т.к. сланцы, которые поступают в реактор 12, уже подогреты и высушены в осушителе от грубой золы, поступающей из сепаратора 16, потребуется меньшее количество тепла. Вследствие этого печь может работать при более низких температурах, что снижает выброс двуокиси углерода тепловой станцией, использующей настоящее изобретение. Однако даже в этом случае температура в печи может быть отрегулирована таким образом, что значительное количество углеродосодержащих соединений будет подвергнуто разложению в установке пиролиза, чтобы обеспечить связывание соединений серы в процессе сгорания, горючих газов, покидающих установку пиролиза, частицами, выходящими из установки пиролиза. Такое связывание достаточно эффективно, т.к. температура в камере сгорания бойлера 18 оптимальна для протекания такой реакции: СаСО3+ +1/2О2+SO2→CaSО4+СО 2. Кроме того, если имеется необходимость, частицы, покидающие установку пиролиза 12 и достигающие камеры сгора ния бойлера 18, могут быть использованы для обеспечения поглощения окислов серы и/или других соединений серы, возникающих при сгорании други х топлив в атмосфере камеры сгорания, обогащенной серой. Хотя настоящее изобретение описано для случая использования низкосортных топлив, как сланцы, оно применимо в случаях использования други х типов низкосортных топлив, например, таких, как торф. Более того, хотя это описание относится к нефтяным сланцам или другим твердым низкосортным топливам, используемым в установке пиролиза, понятно, что сланцы или другие топлива могут смешиваться или вводиться в установку пиролиза с другим топливом, например, таким, как отстой нефти с повышенным содержанием серы. В этом случае частицы из установки пиролиза могут быть использованы для эффективного поглощения окислов серы и/или других соединений во время горения газов пиролизной установки. Другие ранее упоминавшиеся топлива, обогащенные серой, могут быть твердыми, жидкими или газообразными. Однако если только смешивается или вводится в установку пиролиза вместе с нефтяными сланцами, возможно только сочетание твердого и жидкого топлив. Если используемые сорта сланцев не обеспечивают по своей теплотворной способности необходимой температуры в воздушной струйной печи (в данном случае оптимальной следует считать температуру около 700°С), то в воздушн ую стр уйную печь для ее гарантированной работы при заданной температуре могут быть добавлены уголь или другие топлива. Альтернативно или в качестве дополнительной меры газы, подаваемые в воздушную стр уйную печь, могут предварительно подогреваться отработанной золой, покидающей воздушн ую печь. В дополнение к указанным топливам могут использоваться и другие топлива. Например, могут использоваться отходы производных топлив (refuse derived fuel-RDF) или смеси различных отходов. Торф также может рассматриваться в качестве топлива. Настоящим изобретением предусматриваются способ и устройство улучшения исходных фосфатов (т.е. фосфатов, добываемых в различных районах мира с весовым содержанием органических веществ до 1,5%) путем извлечения из них по существу все х органических материалов. При этом может использоваться устройство в соответствии с настоящим изобретением или устройство, описанное в патенте № 4211606 США. Альтернативно может использоваться устройство, описанное также в патенте США № 4700639. В данном случае в качестве наиболее удачного применения настоящего изобретения для обогащения фосфатов может использоваться устройство с установкой пиролиза, обеспечивающей превращение большей части органических примесей, содержащи хся в фосфатах, в газ. Обычными способами обогащения исходных фосфа тов предполагается использование фосфатов, содержащих по весу только от 1 до 1,5% органических соединений. Хорошие результаты могут быть получены благодаря обжигу фосфатов при температуре около 300°С, в результате кото 5 39850 рого используется большая часть органических примесей. Такой обжиг, однако, может оказаться неприемлемой мерой при обработке фосфатов с повышенным содержанием органических веществ. Предпочтительным способом обогащения исходных фосфатов, имеющих повышенное содержание органических веществ, в соответствии с настоящим изобретением является использование, по крайней мере, двухступенчатого технологического процесса, включающего пиролиз и обжиг. В соответствии с настоящим изобретением пиролиз используется в начале при обработке исходных фосфа тов для переработки органических соединений, содержащихся в фосфата х, в горючие газы, которые экстрагируются в процессе пиролиза и используются в процессе горения, как проиллюстрировано на фиг. 4 и 5. Альтернативно горючие газы могут для их утилизации подаваться в установку иного типа, нежели камера сгорания тепловой станции. Фосфаты, остающиеся в установке пиролиза после их обработки, выводятся из нее и обжигаются в воздушной стр уйной печи, которая предпочтительно работает при относительно высокой температуре около 900°С, благодаря чему все органические соединения, остающиеся в фосфатах, сгорают и/или может иметь место другой процесс обработки исходных фосфатов, требующий такой высокой рабочей температуры. В результате фосфа ты, покидающие воздушную струйн ую печь, содержат только относительно небольшое количество органических соединений, и поставленная цель их обработки оказывается выполненной. Обработанная часть фосфатов выводится из воздушной среды печи как отработанный продукт, в то время как новая порция фосфатов поступает в установку пиролиза для их нагрева в процессе пиролиза. Другими словами, порция частиц обработанных фосфатов, покидающая воздушную печь, поступает в установку пиролиза аналогично тому, как зола на выходе из печи подается в установку пиролиза в описанном выше примере осуществления изобретения, либо как это осуществляется в устройстве, описанном в патенте № 4211606 США, благодаря чему осуществляется теплоподвод, необходимый для осуществления процесса пиролиза. На фиг. 5 иллюстрируется процесс обработки фосфа тов в соответствии с настоящим изобретением с получением горючих газов, которые используются в утилизационной установке, в качестве которой может выступать камера сгорания (топка) тепловой станции. Другими видами использования горючих газов могут быть их сжигание в камере сгорания газотурбинной установки или двигателя внутреннего сгорания, например, дизеля, которые могут быть использованы для привода генератора и получения электроэнергии или их использование в качестве сырья в химическом производстве. Если содержание органических ве ществ в фосфа тах, поступающи х к воздушной струй ной печи из установки пиролиза недостаточно с точки зрения обеспечения работы воздушной струйной печи при необходимых высоких температурах, для их достижения в воздушную стр уйную печь могут дополнительно вводиться уголь или какое-либо другое топливо, чтобы обеспечить достаточно высокие температуры в воздушной печи. Альтернативно для обеспечения необходимых высоких температур в воздушную струйн ую печь может направляться часть газов из установки пиролиза. В следующем примере осуществления настоящего изобретения для производства газа для утилизационных установок типа камер сгорания тепловых станций может использоваться несколько устройств, в т.ч. и назначения, указанного выше. Если газы используются в качестве топлива для тепловой станции с одной или несколькими установками переработки нефтяных сланцев, аналогичными описанным выше в примерах осуществления изобретения или описанным в патенте № 4211606 США или патенте № 4700639 США, то эти установки могут быть использованы в комбинации с одной или несколькими устройствами для переработки исходных фосфатов, описанными выше, как это показано на фиг. 6. В таком случае фосфатное сырье, обычно обладающее различными значениями теплотворной способности, может обрабатываться таким образом, что горючие газы, получаемые на выходе из установок по переработке фосфатов, могут подаваться в камеру сгорания для их сгорания вместе с подаваемыми в камеру газами на выходе из установок переработки нефтяных сланцев, которые обладают значительной теплотворной способностью. Если это желательно, газы, полученные в установках по переработке фосфатов, и газы, полученные в установках по переработке нефтяных сланцев, могут подаваться в различные камеры сгорания. Альтернативно, если некоторые из сортов фосфа тного сырья имеют фиксированную теплотворную способность, это сырье может обрабатываться в отдельной установке или установках с фосфа тами с переменной теплотворной способностью, обрабатываемыми на других перерабатывающи х установках. Газы, полученные на этих перерабатывающих установках, могут подаваться в общую камеру сгорания или в отдельные камеры сгорания, в зависимости от технических требований. Кроме того, если фосфатное сырье и нефтяные сланцы добываются из одного и того же или соседних слоев (слои сланцев обычно располагаются выше или ниже слоев, содержащих фосфаты), то для транспортировки нефтяных сланцев и/или фосфатов может использоваться один и тот же конвейер. Таким образом, удается исключить необходимость использования нескольких транспортных систем. Преимущества и более высокие результаты, получаемые от применения способа и устройства в соответствии с настоящим изобретением очевидны из изложенного описания предпочтительного примера осуществления изобретения. Различные изменения могут вводиться, не выходя за рамки существа настоящего изобретения, описанного в прилагаемой формуле. 6 7 Фиг. 2 Фиг. 1 39850 8 Фиг. 4 Фиг. 3 39850 Фиг. 5 39850 9 39850 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 10

ДивитисяДодаткова інформація

Автори англійськоюDoron Benjamin, Goldman Daniel, Jaffe Ely

Автори російськоюДорон Бенджамин, Голдман Даниель, Йаффе Эли

МПК / Мітки

МПК: C10B 49/00, F23M 9/00

Мітки: газів, пристрій, палив, виробництва, твердих, горючих, спосіб

Код посилання

<a href="https://ua.patents.su/10-39850-sposib-i-pristrijj-dlya-virobnictva-goryuchikh-gaziv-z-tverdikh-paliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для виробництва горючих газів з твердих палив</a>

Попередній патент: Похідні n-ацил-a-амінокислоти або їх фізіологічно прийнятні солі, прості або складні ефіри, аміди або їх гідрати як фармацевтично активні речовини

Наступний патент: Пристрй для розвитку навичок руки та навчання письму з звуковим та світловим супроводженням

Випадковий патент: Спосіб борування сталевих виробів