Спосіб отримання розплаву або електроліту, що містять безводний хлорид магнію, із гідрату хлориду магнію і отримання металічного магнію

Формула / Реферат

1. Способ получения электролита, содержащего безводный хлорид магния, включающий подачу гидратированного MgCl2 в плавильную печь с находящимся в ней расплавленным электролитом из электролитической ячейки, отличающийся тем, что одновременно с подачей MgCl2 в электролит вводят безводный НСl содержащий газ с расходом менее 2 молей HCI на моль MgCl2, получаемого из гидратированного MgCl2, и производят перемешивание электролита для диспергирования введенного газа и удержания MgO в суспендированном состоянии для дегидратации MgCl2 и реакции с MgO до достижения концентрации MgO не более 0,2 % в расчете на 100 % MgCl2 и образования обогащенного электролита, содержащего безводный MgCl2, при этом температуру в печи поддерживают в пределах 450-650° С.

2. Способ по п. 1, отличающийся тем, что электролит содержит не более 0,1 % MgO в расчете на 100 % MgCl2.

3. Способ по п. 1, отличающийся тем, что гидратированный MgCl2 представляет собой полученный распылительной сушкой MgCl2.

4. Способ по п. 1, отличающийся тем, что гидратированный MgCl2 содержит до 2,5 молей H2O на моль MgCl2.

5. Способ по п. 1, отличающийся тем, что гидратированный MgCl2 содержит до 5 % (по массе) MgO.

6. Способ по п. 1, отличающийся тем, что обогащенный электролит безводного MgCl2 содержит от 15 до 60 % (по массе) MgCl2.

7. Способ по п. 1, отличающийся тем, что отношение парциальных давлений НСl и H2O в газовой фазе находится в пределах от 0,5 до 1,5.

8. Способ по п. 1, отличающийся тем, что обогащенный безводным хлоридом магния электролит рециркулируют через одну или более электролитических ячеек для получения магния.

9. Способ получения электролита, содержащего безводный хлорид магния, включающий подачу гидратированного MgCl2 в плавильную печь с находящимся в ней расплавленным электролитом из электролитической ячейки, отличающийся тем, что одновременно с подачей MgCl2 в электролит вводят Н2 содержащий газ и Сl2 содержащий газ с расходом менее 2 молей НСl на моль MgCl2, получаемого из гидратированного MgCl2, и производят перемешивание электролита для диспергирования введенного газа и удержания MgO в суспендированном состоянии для дегидратации MgCl2 и реакции с MgO до достижения концентрации MgO не более 0,2 % в расчете на 100 % MgCl2 и образования обогащенного электролита, содержащего безводный MgCl2, при этом температуру в печи поддерживают в пределах 450-650° С.

10. Способ получения металлического магния электролизом непосредственно из подаваемого гидратированного MgCl2, отличающийся тем, что подачу гидратированного MgCl2 производят в отдельную плавильную печь, содержащую расплавленный электролит из электролитической ячейки для получения магния, с поддержанием температуры в печи в пределах от 450° С до 650° С до достижения концентрации MgCl2 в электролите 15-60 % по массе, при этом осуществляют одновременную подачу в электролит безводного НС1 содержащего газа с расходом менее 2 молей НСl на моль MgCl2, получаемого из гидратированного MgCl2, и производят перемешивание электролита для диспергирования введенного газа и удержания MgO в суспендированном состоянии для дегидратации MgCl2 и понижения концентрации MgO с получением электролита, содержащего не более 0,2 % MgO в расчете на 100 % MgCl2, затем производят закачивание безводного MgCl2 содержащего электролита по меньшей мере в одну электролитическую ячейку для получения магния и получение металлического магния известным электролитическим способом.

11. Способ по п. 10, отличающийся тем, что концентрация MgO в электролите не превышает 0,1 % в расчете на 100 % MgCl2.

12. Способ получения металлического магния электролизом непосредственно из подаваемого гидратированного MgCl2, отличающийся тем, что подачу гидратированного MgCl2 производят в отдельную плавильную печь, содержащую расплавленный электролит из электролитической ячейки для получения магния, с поддержанием температуры в печи в пределах от 450° С до 650° С до достижения концентрации MgCl2 в электролите 15-60 % по массе, при этом осуществляют одновременную подачу в электролит Н2 содержащего газа и Cl2 содержащего газа с расходом менее 2 молей НСl на моль MgCl2, получаемого из гидратированного MgCl2, и производят перемешивание электролита для диспергирования введенного газа и удержания MgO в суспендированном состоянии для дегидратации MgCl2 и понижения концентрации MgO с получением электролита, содержащего не более 0,2 % MgO в расчете на 100 % MgCl2, затем производят закачивание безводного MgCl2 содержащего электролита по меньшей мере в одну электролитическую ячейку для получения магния и получение металлического магния известным электролитическим способом.

13. Способ производства металлического магния электролизом непосредственно из подаваемого гидратированного MgCl2, отличающийся тем, что осуществляют подачу гидратированного MgCl2 в отделение электролитической ячейки для получения магния, с размещенным в ней расплавленным электролитом, причем температуру в печи поддерживают в пределах от 450° С до 650° С, и осуществляют одновременную подачу в электролит через диспергирующее средство безводного НСl содержащего газа с расходом менее 2 молей НСl на моль MgCl2, получаемого из гидратированного MgCl2, а затем осуществляют перемешивание электролита для диспергирования введенного газа и удержания MgO в суспендированном состоянии для дегидратации MgCl2 и понижения концентрации MgO в электролите до уровня не более 0,2 % MgO в расчете на 100 % MgCl2, в результате чего воздействие диспергирующего средства оказывается достаточным для перемещения электролита в электролитической ячейке и получения металлического магния электролизом.

14. Способ по п. 13, отличающийся тем, что концентрация MgO в расплаве не превышает 0,1 % в расчете на 100 % MgCl2.

15. Способ производства металлического магния электролизом непосредственно из подаваемого гидратированного MgCl2, отличающийся тем, что осуществляют подачу гидратированного MgCl2 в отделение электролитической ячейки для получения магния с размещенным в ней расплавленным электролитом, причем температуру в печи поддерживают в пределах от 450°С до 650°С, и осуществляют одновременную подачу в электролит через диспергирующее средство безводного Н2 содержащего газа и Cl2 содержащего газа с расходом менее 2 молей на моль MgCl2 получаемого из гидратированного MgCl2, а затем осуществляют перемешивание электролита для диспергирования введенного газа и удержания MgO в суспендированном состоянии для дегидратации MgCl2 и понижения концентрации MgO в электролите до уровня не более 0,2 % MgO в расчете на 100 % MgCl2, в результате чего воздействие диспергирующего средства оказывается достаточным для перемещения электролита в электролитической ячейке и получения металлического магния электролизом.

Текст

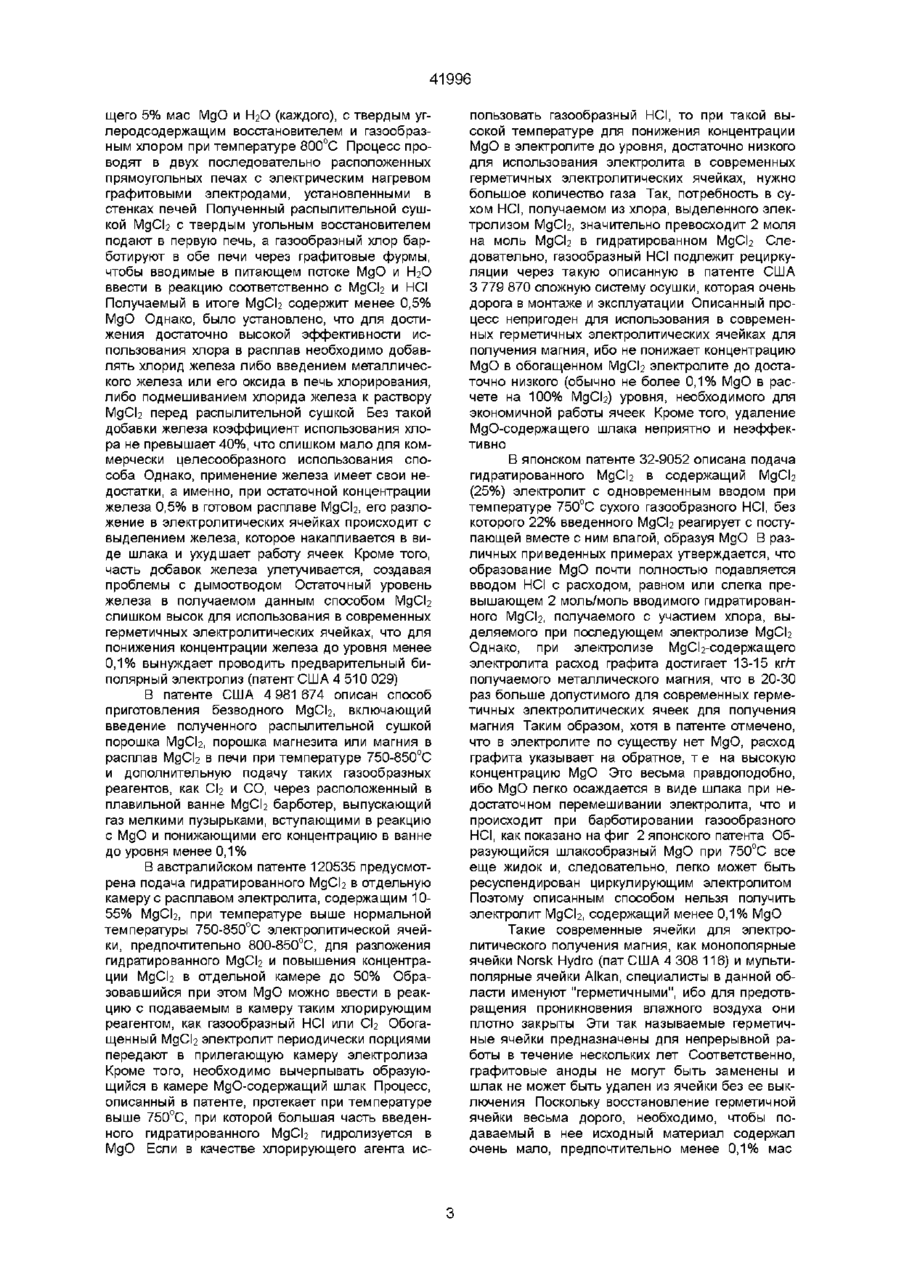

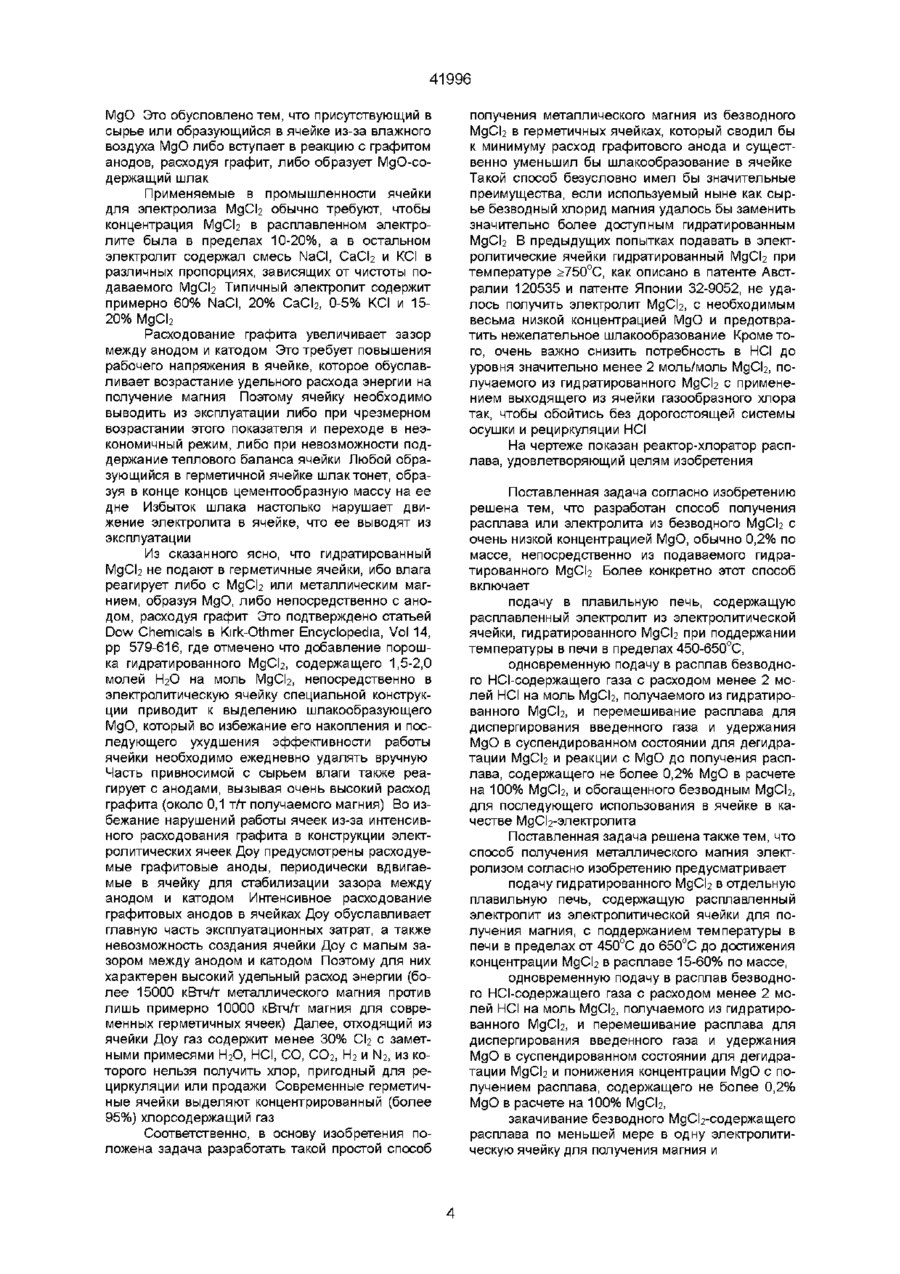

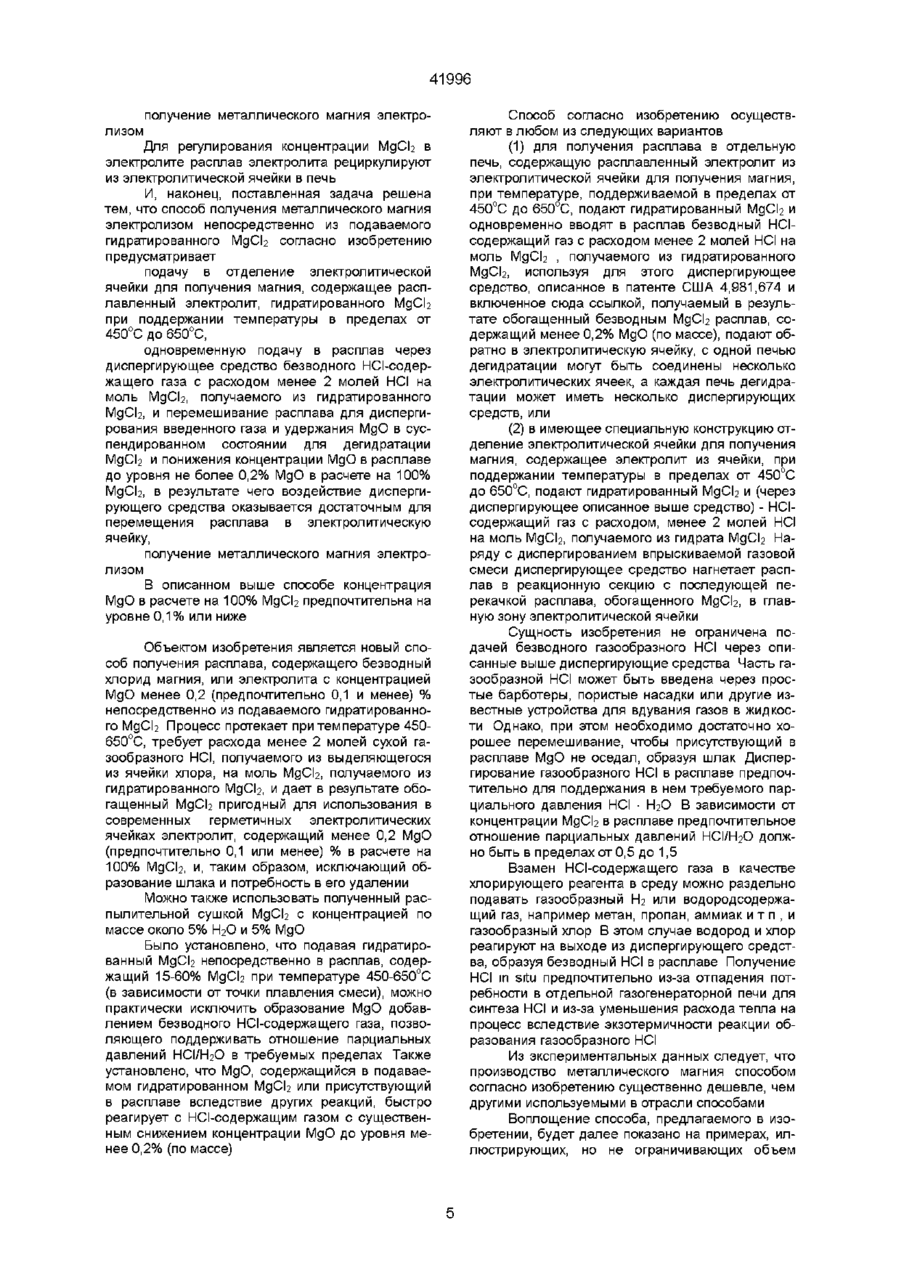

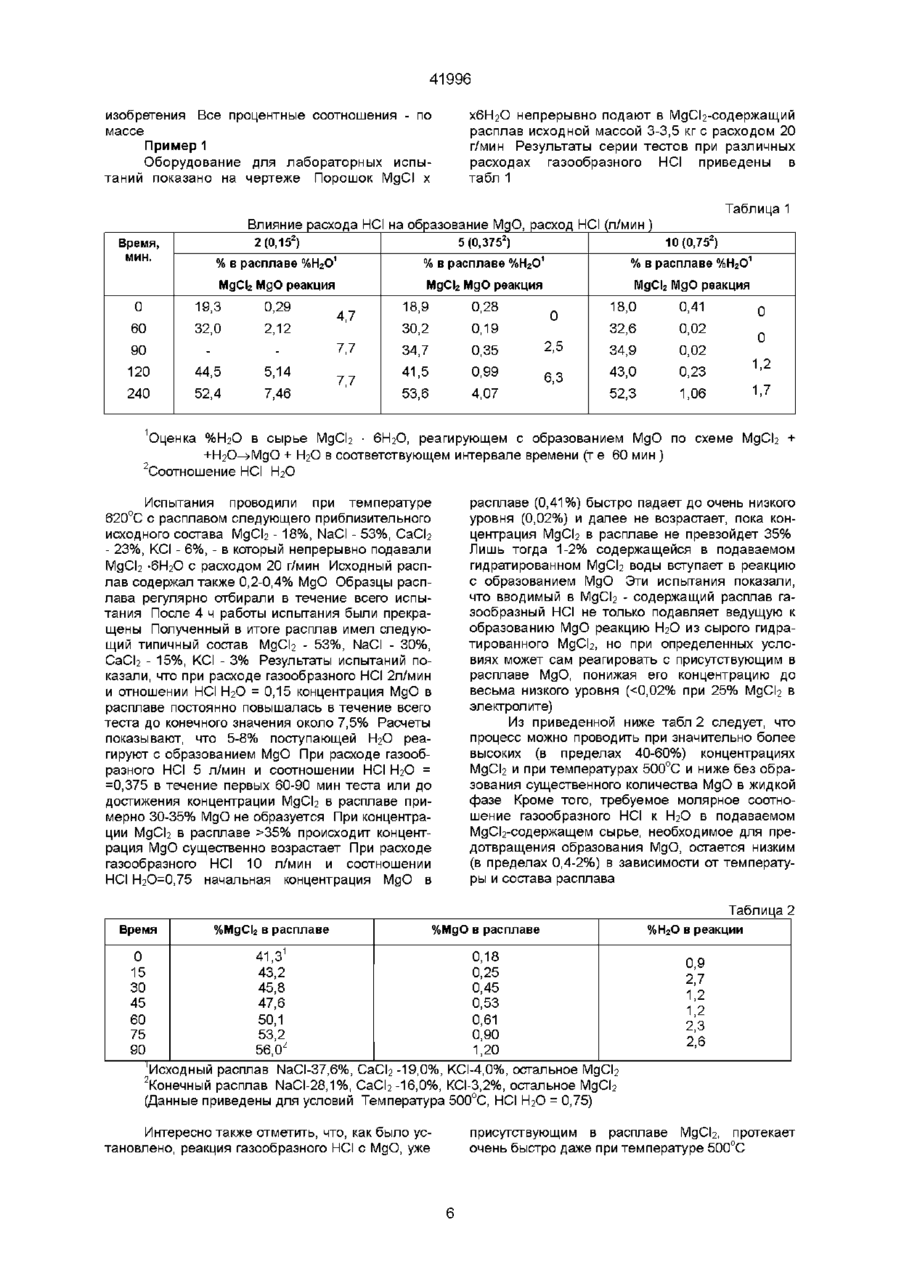

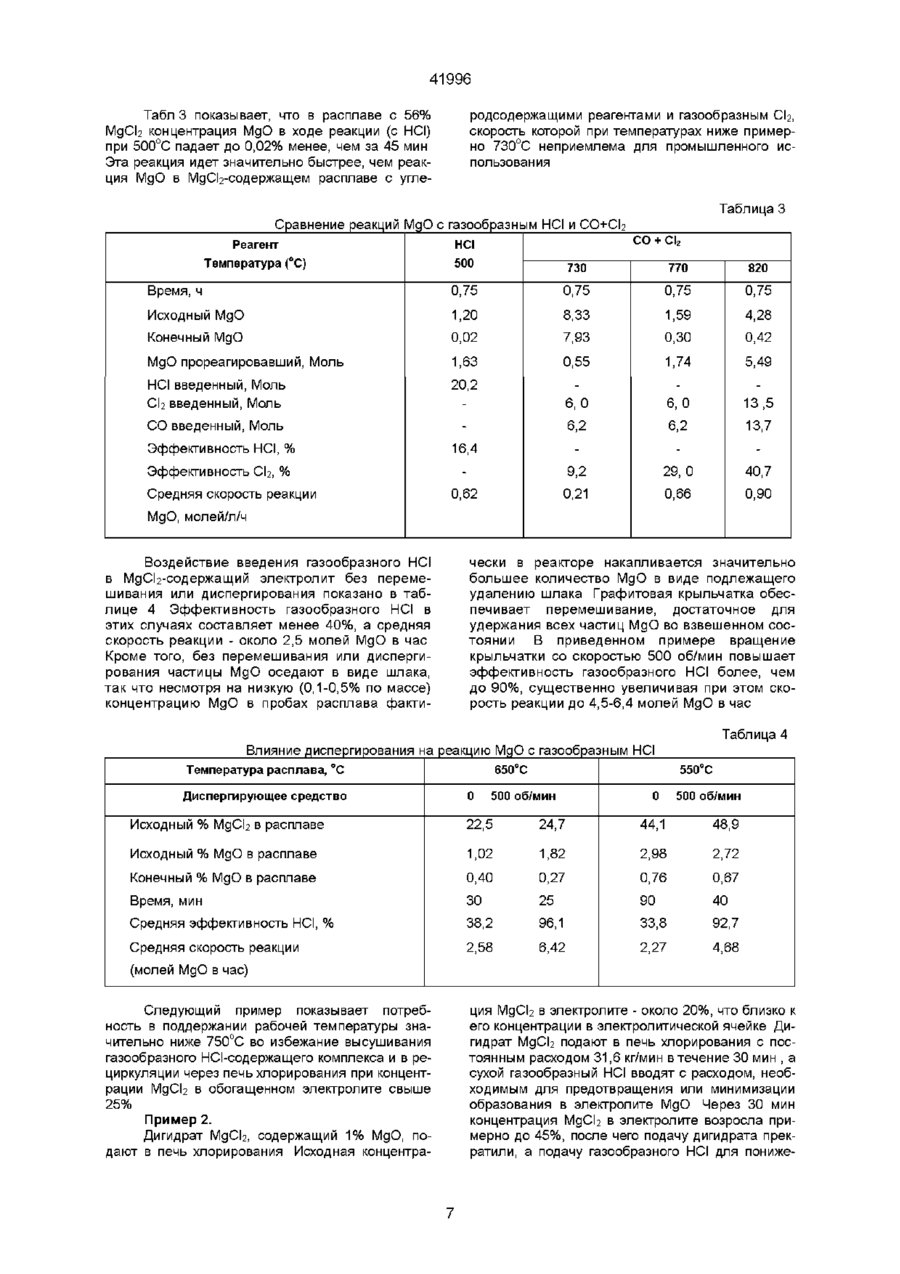

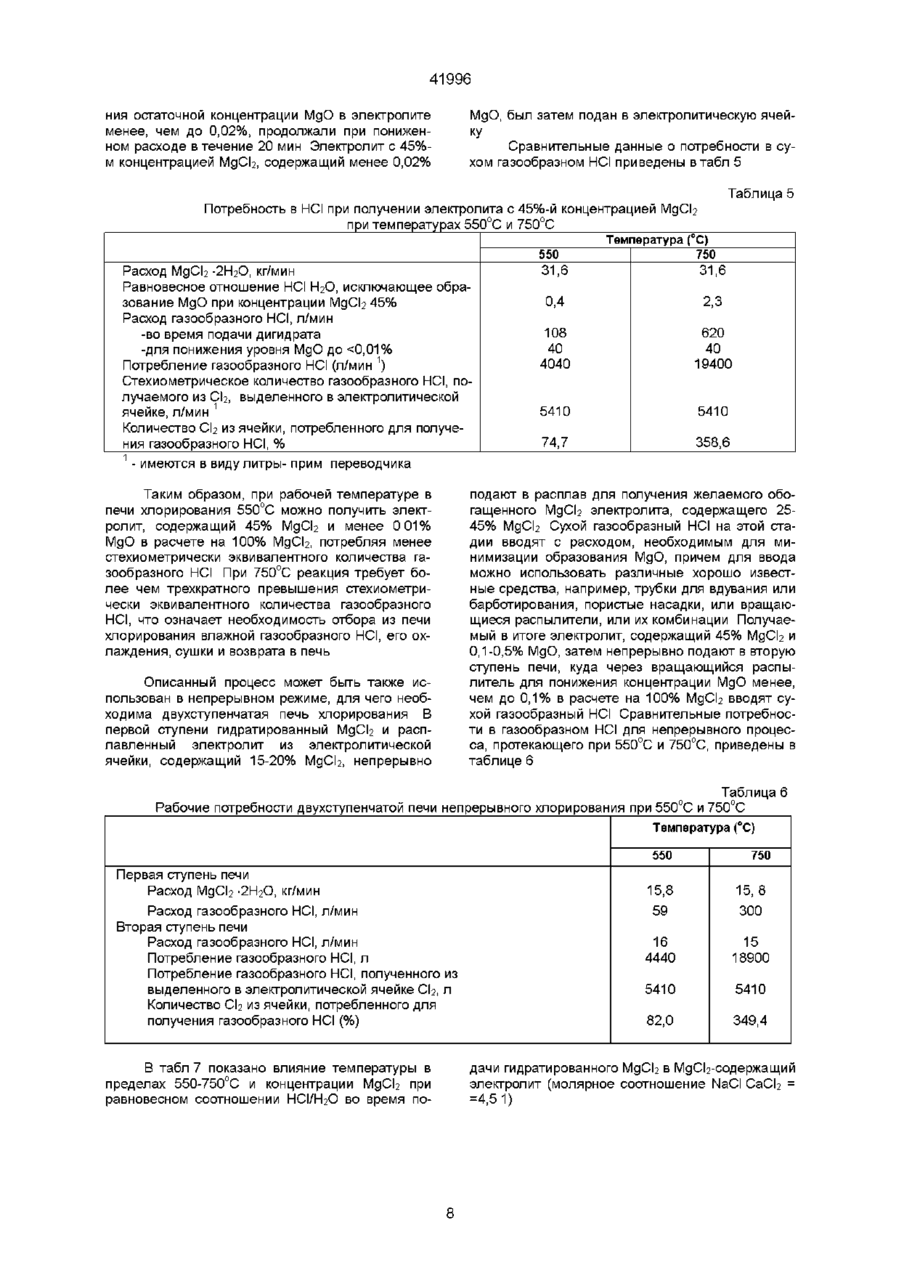

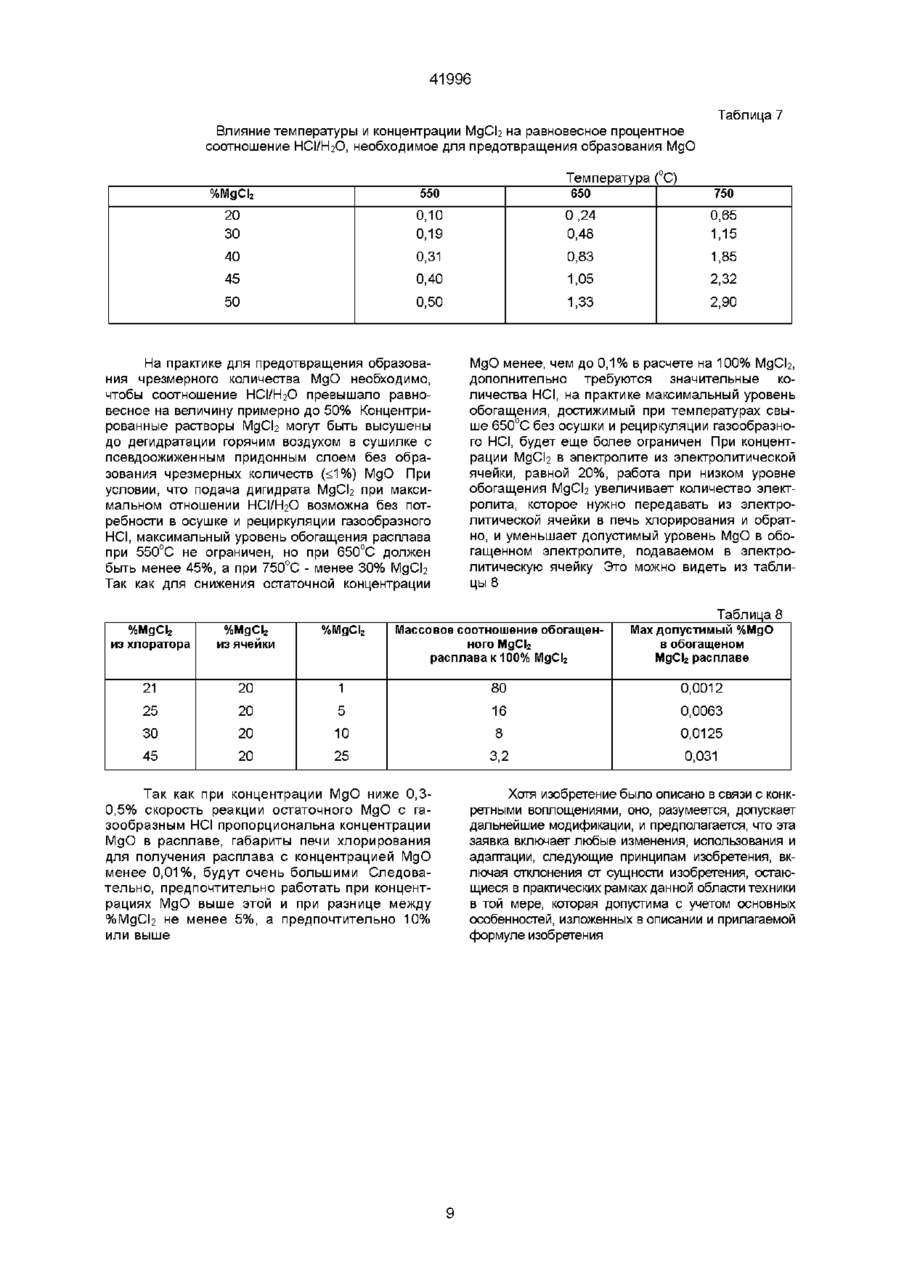

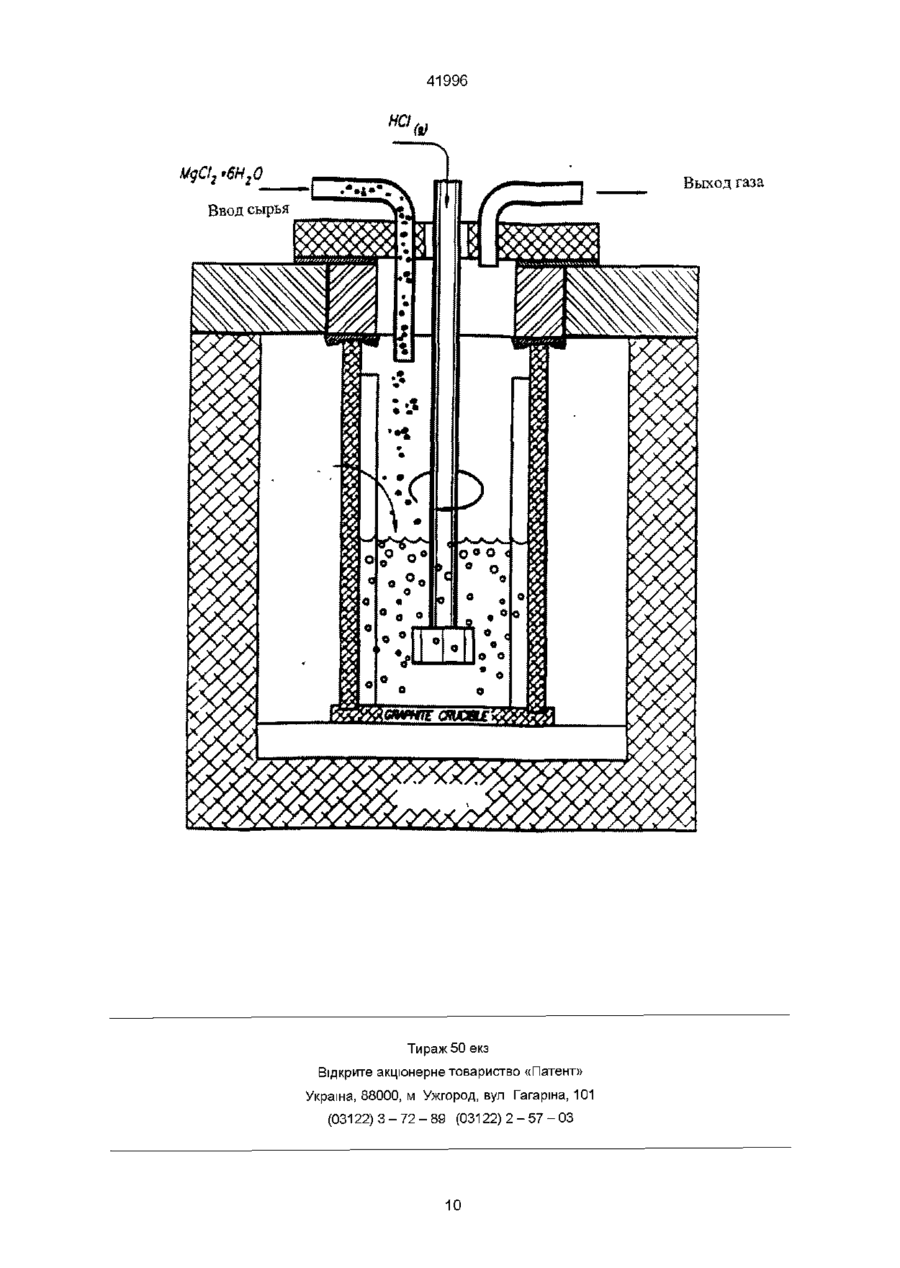

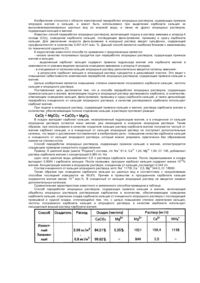

1 Способ получения электролита, содержащего безводный хлорид магния, включающий подачу гидратированного МдСЬ в плавильную печь с находящимся в ней расплавленным электролитом из электролитической ячейки, отличающийся тем, что одновременно с подачей МдСЬ в электролит вводят безводный НСІ содержащий газ с расходом менее 2 молей НСІ на моль МдСЬ, получаемого из гидратированного МдСЬ, и производят перемешивание электролита для диспергирования введенного газа и удержания МдО в суспендированном состоянии для дегидратации МдСЬ и реакции с МдО до достижения концентрации МдО не более 0,2 % в расчете на 100 % МдСІ2 и образования обогащенного электролита, содержащего безводный МдСЬ, при этом температуру в печи поддерживают в пределах 450-650° С 2 Способ по п 1, отличающийся тем, что электролит содержит не более 0,1 % МдО в расчете на 100% МдСІ2 3 Способ по п 1, отличающийся тем, что гидратированный МдСЬ представляет собой полученный распылительной сушкой МдСЬ 4 Способ по п 1, отличающийся тем, что гидратированный МдСЬ содержит до 2,5 молей Ь^О на моль МдСЬ 5 Способ по п 1, отличающийся тем, что гидратированный МдСЬ содержит до 5 % (по массе) МдО 6 Способ по п 1, отличающийся тем, что обогащенный электролит безводного МдСЬ содержит от 15 до 60 % (по массе) MgCI2 7 Способ по п 1, отличающийся тем, что отношение парциальных давлений НСІ и Ь^О в газовой фазе находится в пределах от 0,5 до 1,5 8 Способ по п 1, отличающийся тем, что обогащенный безводным хлоридом магния электролит Зоя рециркулируют через одну или более электролитических ячеек для получения магния 9 Способ получения электролита, содержащего безводный хлорид магния, включающий подачу гидратированного МдСЬ в плавильную печь с находящимся в ней расплавленным электролитом из электролитической ячейки, отличающийся тем, что одновременно с подачей МдСЬ в электролит вводят ЬІ2 содержащий газ и СЬ содержащий газ с расходом менее 2 молей НСІ на моль МдСЬ, получаемого из гидратированного МдСЬ, и производят перемешивание электролита для диспергирования введенного газа и удержания МдО в суспендированном состоянии для дегидратации МдСЬ и реакции с МдО до достижения концентрации МдО не более 0,2 % в расчете на 100 % МдСЬ и образования обогащенного электролита, содержащего безводный МдСЬ, при этом температуру в печи поддерживают в пределах 450-650°С 10 Способ получения металлического магния электролизом непосредственно из подаваемого гидратированного МдСЬ, отличающийся тем, что подачу гидратированного МдСЬ производят в отдельную плавильную печь, содержащую расплавленный электролит из электролитической ячейки для получения магния, с поддержанием температуры в печи в пределах от 450°С до 650°С до достижения концентрации МдСЬ в электролите 15-60 % по массе, при этом осуществляют одновременную подачу в электролит безводного НСІ содержащего газа с расходом менее 2 молей НСІ на моль МдСЬ, получаемого из гидратированного МдСЬ, и производят перемешивание электролита для диспергирования введенного газа и удержания МдО в суспендированном состоянии для дегидратации МдСЬ и понижения концентрации МдО с получением электролита, содержащего не более 0,2 % МдО в расчете на 100 % МдСІ2, затем производят закачивание безводного МдСЬ содержащего электролита по меньшей мере в одну электролитическую ячейку для получения магния и получение металлического магния известным электролитическим способом 11 Способ по п 10, отличающийся тем, что концентрация МдО в электролите не превышает 0,1 % в расчете на 100 % МдСІ2 12 Способ получения металлического магния электролизом непосредственно из подаваемого гидратированного МдСЬ, отличающийся тем, что О (О 41996 подачу гидратированного МдСЬ производят в отдельную плавильную печь, содержащую расплавленный электролит из электролитической ячейки для получения магния, с поддержанием температуры в печи в пределах от 450°С до 650°С до достижения концентрации МдСЬ в электролите 15-60 % по массе, при этом осуществляют одновременную подачу в электролит ЬЬ содержащего газа и СЬ содержащего газа с расходом менее 2 молей HCI на моль МдСЬ, получаемого из гидратированного МдСЬ, и производят перемешивание электролита для диспергирования введенного газа и удержания МдО в суспендированном состоянии для дегидратации МдСЬ и понижения концентрации МдО с получением электролита, содержащего не более 0,2 % МдО в расчете на 100 % МдСІ2, затем производят закачивание безводного МдСЬ содержащего электролита по меньшей мере в одну электролитическую ячейку для получения магния и получение металлического магния известным электролитическим способом 13 Способ производства металлического магния электролизом непосредственно из подаваемого гидратированного МдСЬ, отличающийся тем, что осуществляют подачу гидратированного МдСЬ в отделение электролитической ячейки для получения магния, с размещенным в ней расплавленным электролитом, причем температуру в печи поддерживают в пределах от 450°С до 650°С, и осуществляют одновременную подачу в электролит через диспергирующее средство безводного НСІ содержащего газа с расходом менее 2 молей НСІ на моль МдСЬ, получаемого из гидратированного МдСЬ, а затем осуществляют перемешивание Изобретение относится к способу получения расплавов, содержащих безводный хлорид магния и используемых как сырье для получения металлического магния электролизом, при этом способ предусматривает применение гидратированного хлорида магния (далее МдСЬ, вместо обычно используемого безводного МдСЬ Получение сырья в виде безводного МдСЬ ключевая стадия производства металлического магния электролизом МдСЬ В промышленности используют несколько способов получения безводного МдСЬ Самым старым является способ IG Farben, в котором брикеты МдО и кокс примерно при 800°С реагируют с хлором в электрической шахтной печи с получением расплава Основными недостатками этого способа являются низкая (менее 30 т расплава МдСЬ в сутки с печи) производительность, периодические остановки для удаления со дна непрореагировавших остатков и присутствие хлоруглеводородов в отходящих газах В патенте US 4,269,816 предложен способ хлорирования в шахтной печи для получения расплавленного безводного МдСЬ, непосредственно из окомкованного магнезита с использованием СО как восстановителя Преимущество этого способа состоит в исключении кальцинации магнезита до МдО и формования брикетов из МдО и кокса, но электролита для диспергирования введенного газа и удержания МдО в суспендированном состоянии для дегидратации МдСЬ и понижения концентрации МдО в электролите до уровня не более 0,2 % МдО в расчете на 100 % МдСІ2, в результате чего воздействие диспергирующего средства оказывается достаточным для перемещения электролита в электролитической ячейке и получения металлического магния электролизом 14 Способ по п 13, отличающийся тем, что концентрация МдО в расплаве не превышает 0,1 % в расчете на 100 % МдСІ2 15 Способ производства металлического магния электролизом непосредственно из подаваемого гидратированного МдСЬ, отличающийся тем, что осуществляют подачу гидратированного МдСЬ в отделение электролитической ячейки для получения магния с размещенным в ней расплавленным электролитом, причем температуру в печи поддерживают в пределах от 450°С до 650°С, и осуществляют одновременную подачу в электролит через диспергирующее средство безводного ЬІ2 содержащего газа и СЬ содержащего газа с расходом менее 2 молей на моль МдСЬ, получаемого из гидратированного МдСЬ, а затем осуществляют перемешивание электролита для диспергирования введенного газа и удержания МдО в суспендированном состоянии для дегидратации МдСЬ и понижения концентрации МдО в электролите до уровня не более 0,2 % МдО в расчете на 100 % МдСЬ, в результате чего воздействие диспергирующего средства оказывается достаточным для перемещения электролита в электролитической ячейке и получения металлического магния электролизом при этом для получения качественного металлического магния требуется высокочистое магнезитовое сырье и не устранены такие недостатки хлоратора IG Farben, как низкая производительность и выбросы хлоруглеводородов Norsk Hydro (патент США 3 741 199) разработала способ получения гранул МдСЬ из его концентрированного раствора, включающий упаривание раствора МдСЬ До достижения 55%-й концентрации, получение из концентрированного раствора МдСЬ гранул МдСЬ • (4-6)Н2О с пригодными для обработки в псевдоожиженном слое размерами, дегидратацию в псевдоожиженном слое воздухом при 200°С для получения порошка МдСІ2-2Н2О, трехступенчатую дегидратацию в псевдоожиженном слое с применением безводного газообразного НСІ примерно при 300°С для получения безводного порошка МдСЬ с концентрацией МдО и НгО менее 0,2% мае Этот способ нашел промышленное применение, но весьма сложен и требует значительных затрат из-за рециркуляции очень больших объемов газообразного НСІ (например до 50-кратного против стехиометрического, требуемого для дегидратации) В патенте США 3 953 574 предложен способ получения расплава МдСЬ реакцией полученного распылительной сушкой порошка МдСЬ, содержа 41996 щего 5% мас MgO и Ь^О (каждого), с твердым углеродсодержащим восстановителем и газообразным хлором при температуре 800°С Процесс проводят в двух последовательно расположенных прямоугольных печах с электрическим нагревом графитовыми электродами, установленными в стенках печей Полученный распылительной сушкой МдСЬ с твердым угольным восстановителем подают в первую печь, а газообразный хлор барботируют в обе печи через графитовые фурмы, чтобы вводимые в питающем потоке MgO и Ь^О ввести в реакцию соответственно с МдСЬ и НСІ Получаемый в итоге МдСЬ содержит менее 0,5% MgO Однако, было установлено, что для достижения достаточно высокой эффективности использования хлора в расплав необходимо добавлять хлорид железа либо введением металлического железа или его оксида в печь хлорирования, либо подмешиванием хлорида железа к раствору МдСЬ перед распылительной сушкой Без такой добавки железа коэффициент использования хлора не превышает 40%, что слишком мало для коммерчески целесообразного использования способа Однако, применение железа имеет свои недостатки, а именно, при остаточной концентрации железа 0,5% в готовом расплаве МдСЬ, его разложение в электролитических ячейках происходит с выделением железа, которое накапливается в виде шлака и ухудшает работу ячеек Кроме того, часть добавок железа улетучивается, создавая проблемы с дымоотводом Остаточный уровень железа в получаемом данным способом МдСЬ слишком высок для использования в современных герметичных электролитических ячейках, что для понижения концентрации железа до уровня менее 0,1% вынуждает проводить предварительный биполярный электролиз (патент США 4 510 029) В патенте США 4 981 674 описан способ приготовления безводного МдСЬ, включающий введение полученного распылительной сушкой порошка МдСЬ, порошка магнезита или магния в расплав МдСЬ в печи при температуре 750-850°С и дополнительную подачу таких газообразных реагентов, как СЬ и СО, через расположенный в плавильной ванне МдСЬ барботер, выпускающий газ мелкими пузырьками, вступающими в реакцию с МдО и понижающими его концентрацию в ванне до уровня менее 0,1% В австралийском патенте 120535 предусмотрена подача гидратированного МдСЬ в отдельную камеру с расплавом электролита, содержащим 1055% МдСЬ, при температуре выше нормальной температуры 750-850°С электролитической ячейки, предпочтительно 800-850°С, для разложения гидратированного МдСЬ и повышения концентрации МдСЬ в отдельной камере до 50% Образовавшийся при этом MgO можно ввести в реакцию с подаваемым в камеру таким хлорирующим реагентом, как газообразный HCI или СЬ Обогащенный МдСЬ электролит периодически порциями передают в прилегающую камеру электролиза Кроме того, необходимо вычерпывать образующийся в камере MgO-содержащий шлак Процесс, описанный в патенте, протекает при температуре выше 750°С, при которой большая часть введенного гидратированного МдСЬ гидролизуется в MgO Если в качестве хлорирующего агента ис пользовать газообразный HCI, то при такой высокой температуре для понижения концентрации MgO в электролите до уровня, достаточно низкого для использования электролита в современных герметичных электролитических ячейках, нужно большое количество газа Так, потребность в сухом HCI, получаемом из хлора, выделенного электролизом МдСЬ, значительно превосходит 2 моля на моль МдСЬ в гидратированном МдСЬ Следовательно, газообразный НСІ подлежит рециркуляции через такую описанную в патенте США 3 779 870 сложную систему осушки, которая очень дорога в монтаже и эксплуатации Описанный процесс непригоден для использования в современных герметичных электролитических ячейках для получения магния, ибо не понижает концентрацию MgO в обогащенном МдСЬ электролите до достаточно низкого (обычно не более 0,1% MgO в расчете на 100% МдСЬ) уровня, необходимого для экономичной работы ячеек Кроме того, удаление MgO-содержащего шлака неприятно и неэффективно В японском патенте 32-9052 описана подача гидратированного МдСЬ в содержащий МдСЬ (25%) электролит с одновременным вводом при температуре 750°С сухого газообразного HCI, без которого 22% введенного МдСЬ реагирует с поступающей вместе с ним влагой, образуя МдО В различных приведенных примерах утверждается, что образование МдО почти полностью подавляется вводом HCI с расходом, равном или слегка превышающем 2 моль/моль вводимого гидратированного МдСЬ, получаемого с участием хлора, выделяемого при последующем электролизе МдСЬ Однако, при электролизе МдСЬ-содержащего электролита расход графита достигает 13-15 кгл" получаемого металлического магния, что в 20-30 раз больше допустимого для современных герметичных электролитических ячеек для получения магния Таким образом, хотя в патенте отмечено, что в электролите по существу нет МдО, расход графита указывает на обратное, т е на высокую концентрацию МдО Это весьма правдоподобно, ибо МдО легко осаждается в виде шлака при недостаточном перемешивании электролита, что и происходит при барботировании газообразного НСІ, как показано на фиг 2 японского патента Образующийся шлакообразный МдО при 750°С все еще жидок и, следовательно, легко может быть ресуспендирован циркулирующим электролитом Поэтому описанным способом нельзя получить электролит МдСЬ, содержащий менее 0,1% МдО Такие современные ячейки для электролитического получения магния, как монополярные ячейки Norsk Hydro (пат США 4 308 116) и мультиполярные ячейки Alkan, специалисты в данной области именуют "герметичными", ибо для предотвращения проникновения влажного воздуха они плотно закрыты Эти так называемые герметичные ячейки предназначены для непрерывной работы в течение нескольких лет Соответственно, графитовые аноды не могут быть заменены и шлак не может быть удален из ячейки без ее выключения Поскольку восстановление герметичной ячейки весьма дорого, необходимо, чтобы подаваемый в нее исходный материал содержал очень мало, предпочтительно менее 0,1% мае 41996 MgO Это обусловлено тем, что присутствующий в сырье или образующийся в ячейке из-за влажного воздуха MgO либо вступает в реакцию с графитом анодов, расходуя графит, либо образует МдО-содержащий шлак Применяемые в промышленности ячейки для электролиза МдСЬ обычно требуют, чтобы концентрация МдСЬ в расплавленном электролите была в пределах 10-20%, а в остальном электролит содержал смесь NaCI, СаСЬ и KCI в различных пропорциях, зависящих от чистоты подаваемого МдСЬ Типичный электролит содержит примерно 60% NaCI, 20% CaCI2, 0-5% KCI и 1520% MgCI2 Расходование графита увеличивает зазор между анодом и катодом Это требует повышения рабочего напряжения в ячейке, которое обуславливает возрастание удельного расхода энергии на получение магния Поэтому ячейку необходимо выводить из эксплуатации либо при чрезмерном возрастании этого показателя и переходе в неэкономичный режим, либо при невозможности поддержание теплового баланса ячейки Любой образующийся в герметичной ячейке шлак тонет, образуя в конце концов цементообразную массу на ее дне Избыток шлака настолько нарушает движение электролита в ячейке, что ее выводят из эксплуатации Из сказанного ясно, что гидратированный МдСЬ не подают в герметичные ячейки, ибо влага реагирует либо с МдСЬ или металлическим магнием, образуя МдО, либо непосредственно с анодом, расходуя графит Это подтверждено статьей Dow Chemicals в Kirk-Othmer Encyclopedia, Vol 14, pp 579-616, где отмечено что добавление порошка гидратированного МдСЬ, содержащего 1,5-2,0 молей НгО на моль МдСЬ, непосредственно в электролитическую ячейку специальной конструкции приводит к выделению шлакообразующего MgO, который во избежание его накопления и последующего ухудшения эффективности работы ячейки необходимо ежедневно удалять вручную Часть привносимой с сырьем влаги также реагирует с анодами, вызывая очень высокий расход графита (около 0,1 тл" получаемого магния) Во избежание нарушений работы ячеек из-за интенсивного расходования графита в конструкции электролитических ячеек Доу предусмотрены расходуемые графитовые аноды, периодически вдвигаемые в ячейку для стабилизации зазора между анодом и катодом Интенсивное расходование графитовых анодов в ячейках Доу обуславливает главную часть эксплуатационных затрат, а также невозможность создания ячейки Доу с малым зазором между анодом и катодом Поэтому для них характерен высокий удельный расход энергии (более 15000 кВтчл" металлического магния против лишь примерно 10000 кВтчл" магния для современных герметичных ячеек) Далее, отходящий из ячейки Доу газ содержит менее 30% СЬ с заметными примесями Н2О, HCI, СО, СО2, Нг и N2, из которого нельзя получить хлор, пригодный для рециркуляции или продажи Современные герметичные ячейки выделяют концентрированный (более 95%) хлорсодержащий газ Соответственно, в основу изобретения положена задача разработать такой простой способ получения металлического магния из безводного МдСЬ в герметичных ячейках, который сводил бы к минимуму расход графитового анода и существенно уменьшил бы шлакообразование в ячейке Такой способ безусловно имел бы значительные преимущества, если используемый ныне как сырье безводный хлорид магния удалось бы заменить значительно более доступным гидратированным МдСЬ В предыдущих попытках подавать в электролитические ячейки гидратированный МдСЬ при температуре >750°С, как описано в патенте Австралии 120535 и патенте Японии 32-9052, не удалось получить электролит МдСЬ, с необходимым весьма низкой концентрацией MgO и предотвратить нежелательное шлакообразование Кроме того, очень важно снизить потребность в HCI до уровня значительно менее 2 моль/моль МдСЬ, получаемого из гидратированного МдСЬ с применением выходящего из ячейки газообразного хлора так, чтобы обойтись без дорогостоящей системы осушки и рециркуляции HCI На чертеже показан реактор-хлоратор расплава, удовлетворяющий целям изобретения Поставленная задача согласно изобретению решена тем, что разработан способ получения расплава или электролита из безводного МдСЬ с очень низкой концентрацией МдО, обычно 0,2% по массе, непосредственно из подаваемого гидратированного МдСЬ Более конкретно этот способ включает подачу в плавильную печь, содержащую расплавленный электролит из электролитической ячейки, гидратированного МдСЬ при поддержании температуры в печи в пределах 450-650°С, одновременную подачу в расплав безводного НСІ-содержащего газа с расходом менее 2 молей НСІ на моль МдСЬ, получаемого из гидратированного МдСЬ, и перемешивание расплава для диспергирования введенного газа и удержания МдО в суспендированном состоянии для дегидратации МдСЬ и реакции с МдО до получения расплава, содержащего не более 0,2% МдО в расчете на 100% МдСЬ, и обогащенного безводным МдСЬ, для последующего использования в ячейке в качестве МдСЬ-электролита Поставленная задача решена также тем, что способ получения металлического магния электролизом согласно изобретению предусматривает подачу гидратированного МдСЬ в отдельную плавильную печь, содержащую расплавленный электролит из электролитической ячейки для получения магния, с поддержанием температуры в печи в пределах от 450°С до 650°С до достижения концентрации МдСЬ в расплаве 15-60% по массе, одновременную подачу в расплав безводного НСІ-содержащего газа с расходом менее 2 молей НСІ на моль МдСЬ, получаемого из гидратированного МдСЬ, и перемешивание расплава для диспергирования введенного газа и удержания МдО в суспендированном состоянии для дегидратации МдСЬ и понижения концентрации МдО с получением расплава, содержащего не более 0,2% МдО в расчете на 100% МдСІ2, закачивание безводного МдСЬ-содержащего расплава по меньшей мере в одну электролитическую ячейку для получения магния и 41996 лизом получение металлического магния электро Для регулирования концентрации МдСЬ в электролите расплав электролита рециркулируют из электролитической ячейки в печь И, наконец, поставленная задача решена тем, что способ получения металлического магния электролизом непосредственно из подаваемого гидратированного МдСЬ согласно изобретению предусматривает подачу в отделение электролитической ячейки для получения магния, содержащее расплавленный электролит, гидратированного МдСЬ при поддержании температуры в пределах от 450°С до 650°С, одновременную подачу в расплав через диспергирующее средство безводного НСІ-содержащего газа с расходом менее 2 молей HCI на моль МдСЬ, получаемого из гидратированного МдСЬ, и перемешивание расплава для диспергирования введенного газа и удержания МдО в суспендированном состоянии для дегидратации МдСЬ и понижения концентрации МдО в расплаве до уровня не более 0,2% МдО в расчете на 100% МдСЬ, в результате чего воздействие диспергирующего средства оказывается достаточным для перемещения расплава в электролитическую ячейку, лизом получение металлического магния электро В описанном выше способе концентрация МдО в расчете на 100% МдСЬ предпочтительна на уровне 0,1% или ниже Объектом изобретения является новый способ получения расплава, содержащего безводный хлорид магния, или электролита с концентрацией МдО менее 0,2 (предпочтительно 0,1 и менее) % непосредственно из подаваемого гидратированного МдСЬ Процесс протекает при температуре 450650°С, требует расхода менее 2 молей сухой газообразного НСІ, получаемого из выделяющегося из ячейки хлора, на моль МдСЬ, получаемого из гидратированного МдСЬ, и дает в результате обогащенный МдСЬ пригодный для использования в современных герметичных электролитических ячейках электролит, содержащий менее 0,2 МдО (предпочтительно 0,1 или менее) % в расчете на 100% МдСЬ, и, таким образом, исключающий образование шлака и потребность в его удалении Можно также использовать полученный распылительной сушкой МдСЬ с концентрацией по массе около 5% Ь^О и 5% МдО Было установлено, что подавая гидратированный МдСЬ непосредственно в расплав, содержащий 15-60% MgCI2 при температуре 450-650°С (в зависимости от точки плавления смеси), можно практически исключить образование МдО добавлением безводного НСІ-содержащего газа, позволяющего поддерживать отношение парциальных давлений НСІ/НгО в требуемых пределах Также установлено, что МдО, содержащийся в подаваемом гидратированном МдСЬ или присутствующий в расплаве вследствие других реакций, быстро реагирует с НСІ-содержащим газом с существенным снижением концентрации МдО до уровня менее 0,2% (по массе) Способ согласно изобретению осуществляют в любом из следующих вариантов (1) для получения расплава в отдельную печь, содержащую расплавленный электролит из электролитической ячейки для получения магния, при температуре, поддерживаемой в пределах от 450°С до 650°С, подают гидратированный МдСЬ и одновременно вводят в расплав безводный НСІсодержащий газ с расходом менее 2 молей НСІ на моль МдСЬ , получаемого из гидратированного МдСЬ, используя для этого диспергирующее средство, описанное в патенте США 4,981,674 и включенное сюда ссылкой, получаемый в результате обогащенный безводным МдСЬ расплав, содержащий менее 0,2% МдО (по массе), подают обратно в электролитическую ячейку, с одной печью дегидратации могут быть соединены несколько электролитических ячеек, а каждая печь дегидратации может иметь несколько диспергирующих средств, или (2) в имеющее специальную конструкцию отделение электролитической ячейки для получения магния, содержащее электролит из ячейки, при поддержании температуры в пределах от 450°С до 650°С, подают гидратированный МдСЬ и (через диспергирующее описанное выше средство) - НСІсодержащий газ с расходом, менее 2 молей НСІ на моль МдСЬ, получаемого из гидрата МдСЬ Наряду с диспергированием впрыскиваемой газовой смеси диспергирующее средство нагнетает расплав в реакционную секцию с последующей перекачкой расплава, обогащенного МдСЬ, в главную зону электролитической ячейки Сущность изобретения не ограничена подачей безводного газообразного НСІ через описанные выше диспергирующие средства Часть газообразной НСІ может быть введена через простые барботеры, пористые насадки или другие известные устройства для вдувания газов в жидкости Однако, при этом необходимо достаточно хорошее перемешивание, чтобы присутствующий в расплаве МдО не оседал, образуя шлак Диспергирование газообразного НСІ в расплаве предпочтительно для поддержания в нем требуемого парциального давления НСІ • Ь^О В зависимости от концентрации МдСЬ в расплаве предпочтительное отношение парциальных давлений НСІ/ЬЬО должно быть в пределах от 0,5 до 1,5 Взамен НСІ-содержащего газа в качестве хлорирующего реагента в среду можно раздельно подавать газообразный Нг или водородсодержащий газ, например метан, пропан, аммиак и т п , и газообразный хлор В этом случае водород и хлор реагируют на выходе из диспергирующего средства, образуя безводный НСІ в расплаве Получение HCI in situ предпочтительно из-за отпадения потребности в отдельной газогенераторной печи для синтеза HCI и из-за уменьшения расхода тепла на процесс вследствие экзотермичности реакции образования газообразного HCI Из экспериментальных данных следует, что производство металлического магния способом согласно изобретению существенно дешевле, чем другими используемыми в отрасли способами Воплощение способа, предлагаемого в изобретении, будет далее показано на примерах, иллюстрирующих, но не ограничивающих объем 41996 изобретения Все процентные соотношения - по массе Пример 1 Оборудование для лабораторных испытаний показано на чертеже Порошок MgCI x хбЬЬО непрерывно подают в МдСЬ-содержащий расплав исходной массой 3-3,5 кг с расходом 20 г/мин Результаты серии тестов при различных расходах газообразного HCI приведены в табл 1 Таблица 1 Влияние расхода HCI на образование МдО, расход HCI (л/мин ) Время, мин. 2 2 2(0,15 ) 2 5 (0,375 ) 1 10(0,75 ) 1 1 % в расплаве %Н2О % в расплаве %Н2О MgCI2 МдО реакция 0 % в расплаве %Н2О MgCI2 МдО реакция MgCI2 МдО реакция 19,3 60 32,0 0,29 2,12 4,7 7,7 90 18,9 0,28 30,2 0,19 34,7 0,35 120 44,5 5,14 41,5 0,99 240 52,4 7,46 53,6 4,07 18,0 0,41 32,6 2 0,02 ,5 34,9 0,02 6 3 43,0 0,23 52,3 о 1,06 1 '2 1>7 1 Оценка %НгО в сырье МдСЬ • 6Н2О, реагирующем с образованием МдО по схеме MgCI; НгО в соответствующем интервале времени (т е 60 мин ) Соотношение НСІ Н?О Испытания проводили при температуре 620°С с расплавом следующего приблизительного исходного состава MgCI2 - 18%, NaCI - 53%, CaCI2 - 23%, KCI - 6%, - в который непрерывно подавали МдСЬ -бНгО с расходом 20 г/мин Исходный расплав содержал также 0,2-0,4% МдО Образцы расплава регулярно отбирали в течение всего испытания После 4 ч работы испытания были прекращены Полученный в итоге расплав имел следующий типичный состав МдСЬ - 53%, NaCI - 30%, СаСЬ - 15%, KCI - 3% Результаты испытаний показали, что при расходе газообразного HCI 2л/мин и отношении HCI НгО = 0,15 концентрация МдО в расплаве постоянно повышалась в течение всего теста до конечного значения около 7,5% Расчеты показывают, что 5-8% поступающей НгО реагируют с образованием МдО При расходе газообразного HCI 5 л/мин и соотношении HCI НгО = =0,375 в течение первых 60-90 мин теста или до достижения концентрации МдСЬ в расплаве примерно 30-35% МдО не образуется При концентрации МдСЬ в расплаве >35% происходит концентрация МдО существенно возрастает При расходе газообразного НСІ 10 л/мин и соотношении НСІ Н2О=0,75 начальная концентрация МдО в расплаве (0,41%) быстро падает до очень низкого уровня (0,02%) и далее не возрастает, пока концентрация МдСЬ в расплаве не превзойдет 35% Лишь тогда 1-2% содержащейся в подаваемом гидратированном МдСЬ воды вступает в реакцию с образованием МдО Эти испытания показали, что вводимый в МдСЬ - содержащий расплав газообразный НСІ не только подавляет ведущую к образованию МдО реакцию НгО из сырого гидратированного МдСЬ, но при определенных условиях может сам реагировать с присутствующим в расплаве МдО, понижая его концентрацию до весьма низкого уровня (

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for preparing melt or electrolyte containing anhydrous magnesium chloride of magnesium chloride hydrate and obtaining metallic magnesium

Автори англійськоюPeacey John, Kennedy Mark, Walker Thomas

Назва патенту російськоюСпособ получения расплава или электролита, которые содержат безводный хлорид магния, из гидрата хлорида магния и получение металлического магния

Автори російськоюПиси Джон, Кеннеди Марк, Уокер Томас

МПК / Мітки

Мітки: спосіб, отримання, містять, розплаву, безводний, хлориду, хлорид, магнію, гідрату, електроліту, металічного

Код посилання

<a href="https://ua.patents.su/10-41996-sposib-otrimannya-rozplavu-abo-elektrolitu-shho-mistyat-bezvodnijj-khlorid-magniyu-iz-gidratu-khloridu-magniyu-i-otrimannya-metalichnogo-magniyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання розплаву або електроліту, що містять безводний хлорид магнію, із гідрату хлориду магнію і отримання металічного магнію</a>

Наступний патент: Занурювана вхідна наcадка для проходження через неї потоку рідкого металу (варіанти)

Випадковий патент: Пристрій для укладання виробів в тару