Спосіб виготовлення порошкової струмознімної мідно-графітової накладки

Номер патенту: 68435

Опубліковано: 26.03.2012

Автори: Альохов Юрій Олександрович, Поліщук Володимир Сидорович, Буковський Віктор Ілліч

Формула / Реферат

Спосіб виготовлення порошкових мідно-графітових струмознімних накладок, головним чином для струмознімних вузлів електротранспорту, заснований на використанні методів порошкової металургії для одержання композиційного струмознімного матеріалу на основі порошків міді і графіту, який відрізняється тим, що як вихідну сировину використовують порошки компонентів при наступних їхніх співвідношеннях, % об.:

порошок міді М-1

62,0

порошок залізний ПЖР 3.200

3,0

порошок природного графіту ГС-2

35,0,

для чого попередньо змішують зазначені порошки в змішувачі,

поміщають отриману суміш порошків у тверду прес-форму і пресують під тиском 0,9-1,0 т/см2 (Мпа),

здійснюють спікання отриманих заготівок у вакуумі при температурі 1000 °С протягом 1 години,

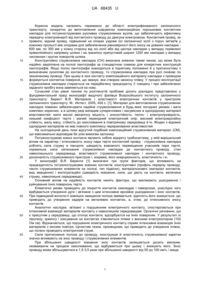

здійснюють додаткове пресування під тиском 0,6 т/см2 до одержання щільності ~ 5,5 г/см2, пористості не більше 16-18 %,

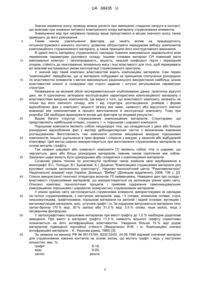

здійснюють просочення отриманих накладок, наприклад, моторною олією.

Текст

Реферат: Спосіб виготовлення порошкових мідно-графітових струмознімних накладок, головним чином для струмознімних вузлів електротранспорту, заснований на використанні методів порошкової металургії для одержання композиційного струмознімного матеріалу на основі порошків міді і графіту. Як вихідну сировину використовують порошки компонентів при наступних їхніх співвідношеннях, % об.: порошок міді М-1 62,0 порошок залізний ПЖР 3.200 3,0 порошок природного графіту ГС35,0. 2 UA 68435 U (12) UA 68435 U UA 68435 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить переважно до області електрифікованого залізничного транспорту, конкретно до виготовлення шаруватих композиційних порошкових контактних накладок для потужнострумових рухливих струмознімних вузлів, що забезпечують ефективну передачу електроенергії від контактного проводу до двигуна електровоза. Контактний провід, як правило, мідний провід, підвішений на опорах уздовж осі залізничної колії з поруч зиґзаґів у кожному прольоті між опорами для забезпечення рівномірності його зносу на довжині накладки 600 мм, по 300 мм у кожну сторону від осі колії або від центра накладки у випадку порівняно прямолінійного напрямку шляхи і на гранично припустимій ширині 1200 мм накладки у випадку численних і крутих поворотів шляхи. Конструктивно струмознімна накладка (СН) виконана знімною таким чином, що може бути надійно закріплена на полозі пантографа за стандартною схемою для конкретних конструкцій пантографів. Якщо полоз пантографа знаходиться в піднятому положенні й у притиснутому з визначеним зусиллям до контактного проводу, то струмознімна накладка при русі сковзає по зазначеному проводі. При цьому в зоні контакту композиційного матеріалу накладки з проводом формується контактна поверхня, що змазує, яка створює захисну плівку. У процесі експлуатації струмознімна накладка стирається на передбачену працездатну її товщину і при забезпеченні заданого пробігу вона заміняється на нову. Сучасний стан рівня техніки по розглянутій проблемі досить докладно представлено у фундаментальній праці монографії ведучого фахівця Всеросійського інституту залізничного транспорту: Берент В.Я. Матеріали і властивості електричних контактів у пристроях залізничного транспорту. М.: Интест, 2005, 404 с. [1]. Матеріал для виготовлення струмознімних накладок повинен забезпечувати надійне струмознімання в будь-яких погодних умовах і мати комплекс корисних, а в цілому ряді випадків суперечливих і несумісних в однорідному матеріалі властивостей: мати високі механічну міцність і зносостійкість, тепло- і електропровідність, низький коефіцієнт тертя і малий перехідний електричний опір, високий електроерозійну стійкість, малу масу, стійкість до окислювання в повітряному середовищі й ін. Жоден з відомих однорідних матеріалів не має повного комплексу перерахованих властивостей. На сьогоднішній день поки відсутній подібний композиційний струмознімний матеріал (CM), що максимально відповідав би усім вимогам залізниці. Потужнострумові ковзні контакти являють собою відкриту трибосистему, у якій вирішальний вплив на характер і інтенсивність зносу пари тертя контактний провід - струмознімна накладка роблять сила струму в ланцюги, швидкість взаємного переміщення учасників пари тертя, нормальна сила натискання струмознімної накладки до контактного проводу, стан навколишнього середовища, властивості струмознімної накладки і контактного проводу, досконалість струмознімного пристрою і, зокрема, його инерционность, еластичність і ін. У монографії В.Я. Берента [1] визначені три групи факторів, що впливають на працездатність потужнострумових ковзних контактів: конструктивні (профіль перерізу проводу, число струмознімних елементів на полозі, тип підвіски), матеріалознавчі (матеріал контактів, вид змащення) і експлуатаційні (швидкість ковзання, сили, що діють на контакти, величина струму, навколишнє середовище). Основний вплив на надійність контактів чинять фактори, що викликають ушкодження і руйнування їхніх поверхонь тертя. Кліматичні умови приводять до покриття контактів ожеледдю і памороззю, унаслідок чого відбувається утворення дуги і зв'язане з цим інтенсивне ерозійне ушкодження і знос контактів. При підвищеній вологості зовнішнє змащення полоза змивається, здатність його знижується, що приводить до утворення задирів на металевих контактах, а, отже, до інтенсивного зносу контактів. Аналогічні наслідки, зв'язані з порушенням електричного контакту, спостерігаються при інтенсивній взаємодії матеріалів контакту з навколишнім середовищем. Органічні речовини, що є присутнім у середовищі, що оточує контакти, адсорбуются на їхніх поверхнях. У результаті їх піролизу, крекінгу і коксування на контактах з'являються плівки з високим електроопором (102 Ом·см). Відзначається, що порушенню електричного контакту сприяє інтенсивна взаємодія їхніх матеріалів з киснем повітря, сірчистим газом, сірководнем, що приводить до утворення плівок, що погано проводять електричний струм. Сила притиснення полоза до проводу, конструкція й еластичність струмознімної каретки значно впливають на знос проводу і струмознімних елементів. При збільшенні швидкості ковзання знос контактів залишається досить високим, незважаючи на процеси окислювання, що відбуваються при цьому і знижують його. Знос проводу може збільшуватися в 1,5-3,5 рази при збільшенні швидкості від 50 до 100 км/ч, і вище. 1 UA 68435 U 5 10 15 20 25 30 35 40 45 50 55 Значне зниження зносу проводу можна досягти при зменшенні спадання напруги в контакті, що можливо при зниженні питомого електричного опору матеріалу струмознімних елементів. Знеміцнення міді при нагріванні проводу вище припустимого в місцях значного зносу також приводить до його руйнування. Таким чином, узагальнення факторів, що чинять вплив на працездатність потужнострумового ковзного контакту, дозволяє обґрунтувати передумови вибору компонентів композиційного струмознімного матеріалу, а також принципи його конструктивного виконання. В ідеалі якість матеріалу струмознімної накладки повинне максимально задовольняти всім перемінним параметрам рухливого складу. Іншими словами матеріал СН повинний мати максимальні електро- і теплопровідність, міцність, низький коефіцієнт тертя і перехідний опором, стійкість до окислювання, мінімальну масу і інші властивості для того, щоб перекривати всі можливі екстремальні умови експлуатації струмознімного пристрою. У значній мірі такий комплекс властивостей мають композиційні матеріали. Сам термін "композиційні" передбачає, що ці матеріали побудовані за принципом сполучення різнорідних по властивостях елементів з метою максимально раціонального використання найбільш цінних властивостей кожної зі складових при строго заданих і штучно регульованих параметрах структури. Незважаючи на великий обсяг експериментальних опублікованих даних, практично відсутні дані, які б однозначно зв'язували експлуатаційні характеристики композиційного матеріалу з властивостями вихідних компонентів. Це видно з того, що властивості композиту залежать не тільки від його хімічного складу, але і від структури, розташування, розмірів і форми відособлених фаз у композиті, міцності зв'язку між ними, наявності або відсутності хімічної взаємодії між компонентами в процесі виготовлення й експлуатації композиту. Тому при розробці CM необхідно враховувати вплив цих факторів на кінцевий результат. Відомі багато структур струмознімних композиційних матеріалів. Структурами, що представляють найбільший інтерес, служать т. н. порошкові і шаруваті композити. Порошкові композити являють собою неоднорідні тіла, що складаються з двох або більше різнорідних відособлених фаз у вигляді дрібнодисперсних часток з визначеним взаємним розташуванням. Виготовляють такі композити шляхом змішування вихідних порошкових компонентів, їхнього ущільнення в прес-формах і спікання у вакуумі, у захисній або відбудовній атмосфері. Цей метод широко використовується при виготовленні струмознімних матеріалів на основі металів і графіту. Так названі шаруваті або комірчасті композити [1] являють собою тіла із шарами, що чергуються, двох або більш різнорідних матеріалів, певним чином скріплених між собою. Зазначені шари можуть бути однорідними або складатися з композиційних матеріалів. Сучасний рівень техніки по розглянутій проблемі також знайшов своє відображення в монографії: B.C. Поліщук, В.І. Буковский, K.I. Доценко "Композиційні струмознімні матеріали для рухливих складів залізничного транспорту", Науково-технологічний центр "Реактивелектрон" Національної академії наук України, Донецьк, "Вебер" (Донецьке відділення), 2008, 136 с. [2]. Список використаної технічної літератури включає 75 найменувань. Наведено дані про склади і властивості струмознімних матеріалів, що використовуються на залізницях різних країн світу. Описано комплекс технологічних процесів і прийомів одержання самозмащувальних композиційних порошкових і шаруватих (комірчастих) струмознімних матеріалів. У різних країнах світу застосовуються струмознімні елементи, використовувані як накладки на полозі струмоприймачів, з наступних матеріалів: мідь і її сплави, алюмінієві сплави, сталь низьковуглецева, графітизована; порошкові матеріали на залізній і мідній основах; вуглецеві і металовуглецеві матеріали, кокс, штучний графіт і ін. За кордоном випускаються матеріали типу залізо-бронза (70 % міді, 30 % заліза) або 31,5 % міді, 3,5 % олова, інше залізо, іноді з легуванням фосфором). У залізографітових порошкових матеріалах при вмісті графіту до 1,5 % необхідне додаткове змащення. При вмісті в матеріалі графіту >1,5 % наявність вільного графіту сприятливо позначається на його антифракційних властивостях. Уведення більше 10 % міді додає матеріалові підвищеної корозійної стійкості (Федорченко И.М. і ін. Композиційні спечені антифракційні матеріали. - К.: Наукова думка, 1980) [3]. За заявкою на винахід РФ № 95115164, В22С33/02, 24.08.1995 відомий спечений матеріал для струмознімних ковзних контактів на основі заліза, що містить графіт і мідь у наступних кількостях, мас. %: графіт 8-18; мідь 8-20; залізо решта 2 UA 68435 U 5 10 15 20 25 30 35 40 45 50 55 . Відомий патент РФ на винахід № 2130390, B60L5/08, 3.06.1997, що належить до електротранспорту, конкретно до струмоприймальних елементів - вставок-накладок. Накладка виконана у вигляді пластини з двох шарів спресованих порошкових композиційних матеріалів різної електропровідності. Верхній шар, що контактує з струмопроводом, виконаний з порошкового композиційного матеріалу на основі графіту (80-86 %), обсяг якого складає 6570 % від загального обсягу вставки. Нижній шар накладки виконаний з вуглевмісного композиційного матеріалу з добавкою високодисперсного металевого порошку (60-90 об. %). Як металевий компонент використовують в основному порошки чавуну або заліза з розміром часток не більше 0,15 мм. Недоліком зазначеної контактної вставки є низька навантажувальна здатність по струму і підвищений її знос. Виконання вставки з двох шарів, що мають різну по величині електропровідність, різні фізико-хімічні характеристики і розташовані паралельно поверхні контакту накладки зі струмонесучим проводом, сприяє формуванню додаткового опору на границі розділу зазначених шарів. Це значно знижує номінальний струм струмоприймача. Цьому ж сприяє багатофазність структури нижнього шару, що складається з часток, металу високої дисперсності, ізольованих один від іншого діелектричними плівками. Незважаючи на високі властивості верхнього змазувального шару накладка піддається високому зносові внаслідок низької твердості і міцності при високому вмісті графіту (80-86 %), а отже зниженню експлуатаційної стійкості. По патенту України на винахід № 74952, B60L5/08, 6.05.2004, опубл. бюл. № 2, 2006, контактна вставка, як удосконалення проаналізованого вище патенту № 2130390, виконана тришаровою, причому шари в ній розміщені перпендикулярно поверхні контакту. Крайні шари мають однакову ширину і виготовлені з графітококсового пресованого композиційного матеріалу при наступному співвідношенні, вага %: кокс - 30 %, графіт - 50 %, зв'язувальне фенолформальдегідна смола - 20 %. Склад композиційного матеріалу в середньому шарі, що містить перпендикулярно розміщені до контактної поверхні накладки мідні дискретні волокна, містить, вага %: графіт - 60 %, кокс - 15 %, мідь - 7 %, зв'язувальне - 18 %. Описано технологію виготовлення зазначеної накладки. Формування шарів зазначеної накладки здійснюють шляхом послідовного засипання в пресформу порошкоподібної шихти відповідного складу при одночасній підпресовці шихти при 15-20 МПа з наступним додатком до накладки плоскопаралельного тиску величиною 30-50 МПа з подальшою термічною стабілізацією вставки при 300±10 °С протягом 30-40 хв. ширина накладки 30 мм, ширина кожного з крайніх шарів може складати від 1,5 мм до 9 мм із кроком зміни 1,5 мм і 3 мм. При цьому в залежності від ширини шарів навантажувальна здатність струмоприймача 2 2 змінюється в межах від 2100 А до 1150 А, міцність від 60 кг/см до 100 кг/см , питомий знос від 3 мм/1000 км пробігу до 0,6 мм/1000 км пробігу. Зразки таких накладок використовувалися в умовах експлуатації на Придніпровській залізниці України. Відомий ряд використовуваних на залізницях України композиційних накладок, виготовлених методами порошкової металургії [2], табл. 2.2, стор. 117-119: 1) ВЖ-ЗП (ВНИИЖТ, Росія) мас. %: Fe - 70,7; Cu - 5,0; Sn - 2,3, розміри накладки 6×30×300 мм, маса накладки 2,4 кг, твердість "НВ" - 80,6 кг/мм, пробіг до зносу 25 - 30 тис. км. Недолік: сильний знос контактного проводу, зняті з експлуатації в 2005 р. 2) "Романит" (ТОВ "ИНТЕРМЕТ", Росія) мас. %: сталева підкладка - 2 мм, Cu - 70,5; Fe 21,0; С - 4,5; Si - 2,3; розміри накладки 10×30×1200; маса накладки 2,5 кг, твердість НВ - 31,8 2 кг/мм ; пробіг 35 - 40 тис. км. Контакт надійний. Матеріал неоднорідний. Наявність пропилів, погроза обриву проводу. 3) МГ-487 (Електрокарбон, Словаччина) мас. %: Cu - 88,8; Fe - 4,8; Pb - 4,3; Ni - 0,47; С 2 0,95; розміри накладки 10×25×250 мм, маса накладки - 2,3 кг, твердість НВ-47 кг/мм , пробіг - 11 - 15 тис. км. Недолік: дуже малий пробіг. Перенос матеріалу накладки на контактний провід. Установлено, що найважливіші параметри струмознімних матеріалів залежать як від їхнього хімічного складу, так і від технології виготовлення. Також установлено, що порошкові композиційні матеріали, застосовувані для струмознімних накладок, мають істотно більш низьку зносостійкість, ніж шаруваті композиційні матеріали, що спричиняється слабкими зв'язками часток спеченого порошку між собою. Графіт, що є присутнім у композиті, роз'єднує частки міді і послабляє зв'язку між ними. При вмісті графіту в порошковому мідно-графітовому композиті більш 40 об. % дуже складно одержати досить міцний матеріал, придатний для використання як струмознімної накладки. 3 UA 68435 U 5 10 15 20 25 30 35 40 45 50 55 Сучасний досягнутий рівень техніки по розглянутій проблемі одержання порошкових композиційних струмознімних накладок із самозмазувальними властивостями на основі міді представлений нижче на основі аналізу ряду джерел патентної інформації. По патенті України на винахід № 10981, С22С 9/00, 30.12.1992, опубл. бюл. № 4, 25.12.1996 відомий композиційний матеріал для електричних контактів на основі міді, що містить графіт і кадмій і додатково хром, при їхньому співвідношенні, мас. %: графіт - 0,5-2,0; кадмій - 0,8-1,0; хром - 0,5-2,0; мідь - решта. Для підвищення твердості і міцності, а також у випадку використання матеріалу для ковзних контактів, необхідно забезпечувати більш високу стійкість до схоплювання. Хром має твердість 2 НВ=80-100 кг/мм , температурою плавлення 1800 °C, питомим електричним опором 0,150 2 м·мм /м. У процесі твердофазного спікання хром і мідь взаємно не розчиняються. Наявність графіту необхідно для додання контактам стійкості до зварювання. При цьому наявність у сплаві графіту викликає зниження основних фізико-механічних показників матеріалу. У процесі одержання цього матеріалу для дослідження його властивостей готувалася шихта різного складу, що включає компоненти композиційного матеріалу. Вихідну шихту змішують у змішувачах до одержання однорідного складу, як правило не менш 1,5 години. З отриманої шихти пресують зразки розміром 5×5×70 мм. Пресування 2 здійснюють на пресах при питомому тиску 4 т/см . Отримані заготовки спікають в атмосфері осушеного водню при температурі 900+20° протягом не менше 1 години. Спечені зразки піддавали повторному пресуванню при питомому тиску протягом не менше 1 години. Було досліджено, що введення графіту більш 2 мас. % приводить до різкого зниження механічних властивостей і електропровідності композиційного матеріалу на основі міді і тому вводити його у великих кількостях недоцільно. Подальший розвиток вищевказаного патенту України № 10981, В60L5/08 показано в розробці НТЦ "Реактивелектрон" НАН України двох взаємозалежних єдністю розв'язуваної задачі деклараційних патентів України: № 42520, B60L5/08, С22С5/08, Н01Н1/02, опубл. 15.10.2001, бюл. № 9 "Композиційний матеріал для струмознімних контактів" і № 42522, С22С9/00 і ін. "Спосіб одержання струмознімних пластин", опубл. 15.10.2001, бюл. № 9. Автори зазначених патентів: Поліщук B.C., Буковский B.I. По патенті № 42520 вирішувалася задача підвищення зносостійкості накладки й уповільнення процесу стирання нею контактного струмонесучого мідного проводу. Композиційний матеріал для струмознімних контактів, що містить мідь, хром і графіт, що відрізняється тим, що мідь і хром знаходяться в стані сплаву і являють собою монолітну матрицю, а графіт - у гранульованому і рівномірно розподіленому стані в обсязі цієї матриці, при такому співвідношенні складових, вага. %: графіт - (1,5-3,0), хром - (0,2-2,0), мідь - інше. Конкретною відмінністю є те, що розміри гранул графіту складають 80-250 мкм. Іншою конкретною відмінністю є те, що найвища ефективність досягається при наступному співвідношенні, вага. %: графіт - 1,5-5,2, хром - 0,4-1,0, мідь - решта. Такі експериментальні накладки в кількості 1200 шт. були виготовлені в НТЦ "Реактивелектрон" і протягом двох років успішно пройшли експлуатаційні іспити на Донецькій залізниці. По патенту № 42522 вирішувалася задача одержання струмознімної пластини з однорідною дрібнозернистою матрицею на мідній основі з рівномірним розподілом у ній гранульованого графіту. Спочатку сплавляють мідь із хромом, в отриманий розплав додають гранульований графіт, змішують до рівномірного розподілу графіту в розплаві, потім отриману суміш розливають у ливарні форми і впливають на неї в поле відцентрових сил для зрівноважування сили Архімеда спливання графіту, що виключає можливість сегрегації компонентів суміші, далі прохолоджують суміш до повної кристалізації розплаву, після чого таким шляхом отримані заготівлі формують прокаткою до необхідних розмірів і профілів з коефіцієнтом обтиснення 1,53,0. Таким чином, кристалізаційний мідно-хромовий сплав дає матрицю, що утримує в собі гранульований графіт. Обтиснення прокаткою робить матеріал матриці значно більш міцним, твердим і отже більш зносостійким у процесі експлуатації. Досвід експлуатації зазначеного композиційного безпористого сплаву міді з хромом показав, що струмознімні накладки з такого матеріалу значно довше служать, чим накладки зі спеченого порошкового композитного матеріалу, знижують інтенсивність зношування контактного проводу. Однак при всіх наявних перевагах накладки зі сплаву міді з хромом мають наступні недоліки. По-перше, складна технологія їхнього одержання внаслідок необхідності виготовити спеціальне устаткування, що дозволяє в розплаві за допомогою відцентрових сил 4 UA 68435 U 5 10 15 20 25 30 35 40 45 50 55 врівноважувати Архімедові сили й одержувати тверду суміш у вигляді злитка з рівномірно розподіленим у ньому гранульованим графітом. По-друге, має місце недостатній рівень адгезії графіту до контактного проводу, унаслідок чого може спостерігатися підвищений знос, як самого мідного проводу, так і струмознімної накладки. Тому, у наступному деклараційному патенті України № 68157, B60L5/08 B.C. Поліщук, В.І. Буковський запропонували використовувати зазначений мідно-хромовий сплав для виготовлення металевої струмопровідної пластини в шаруватій композиційній струмонесучій накладці. НТЦ "Реактивелектрон" НАН України питаннями досліджень і розробки струмознімних матеріалів для потужнострумових контактів, використовуваних на залізницях, займається більше 10 років. За цей час розроблені технології одержання ТМ, виконані комплексні дослідження різних типів композиційних струмознімних матеріалів (порошкові, шаруваті), у тому числі з використанням вищевказаних деклараційних патентів України № 42520 і № 42522. З урахуванням накопиченого досвіду в НТЦ "Реактивелектрон" НАН України була розроблена і випробувана в реальних умовах експлуатації на Донецькій залізниці шарувата композиційна мідно-графітовая струмознімна накладка складу, мас. %: Сu - 88,2 % (65 об. %), природний графіт С - 11,8 % (35 об. %), розміри накладки 6×30×1200 мм, маса накладки 1,7 кг, твердість НВ - 89,7 кг/мм, пробіг - 8-90 тис. км. Надійне струмознімання в будь-яких погодних умовах, низький питомий електричний і перехідний опір, мала маса і незначний знос контактного проводу [2], стор. 119. Дослідженням [2] установлено, що в залежності від навантаженості струмознімного механізму по струму існує оптимальне співвідношення металевого і графітового компонентів у такому шаруватому композиті. Для могутніх електровозів оптимальний вміст графіту в композиті складає 30-35 про. %, а для електропоїздів - 60-65 про. %. Також установлено, що властивості композиційних токосъемных матеріалів на основі міді і графіту істотно залежать від якості (шаруватості) графіту. Кращими антифрикційними властивостями, що змазують, володіє природний графіт марки ГС-2. У НТЦ "Реактивелектрон" була поставлена задачка розробити технологію виробництва порошкових композиційних мідь-залізо-графітових струмознімних накладок з екстремально високим вмістом графіту за аналогією з описаної вище шаруватої композиційної мідь-графітової струмознімної накладкою зі вмістом графіту 35-40 об. %. Наявні дані свідчать, що в порошковому виді графіт тільки в межах 1-2 % взаємодіє з порошком міді без погіршення властивостей кінцевого спеченого матеріалу. Як прототип, що збігається з рішенням, що заявляється, по призначенню і цілому рядові технологічних ознак-операцій, обраний проаналізований раніше патент України № 10981, в описі якого розкриті операції по одержанню порошкового композиційного матеріалу на основі міді. Загальними ознаками прототипу і рішення, що заявляється, є: "Спосіб виготовлення порошкових мідно-графітових струмознімних накладок, головним чином для струмознімних вузлів електротранспорту, заснований на використанні методів порошкової металургії, що включає, - Підготовку шихти з вихідних порошків у змішувачі до одержання однорідного складу. - Пресування заготівок накладок потрібного розміру при вибраному питомому тиску. - Спікання заготівок при потрібній температурі протягом заданого часу. - Повторне допресовування спечених накладок при вибраному питомому тиску протягом заданого часу. Як недолік слід вказати негативний вплив часток порошку графіту на міцнісні властивості спеченого мідно-графітового виробу варто віднести на рахунок блокування контактної взаємодії між частками міді. В основу корисної моделі, що заявляється, поставлена задача розробки способу одержання композиційної порошкової мідно-графітової струмознімної накладки з максимально досяжним процентним співвідношенням графіту при забезпеченні спеченої заготівки такого рівня міцності, що достатній для гарантування її наступної роботи як композиційної порошкової струмознімної накладки, а також для досягнення цілого ряду таких важливих показників, як рівномірність розподілу фаз, зносостійкість, низька пористість шляхом модифікації режимів підготовки вихідної порошкової суміші, а також режимів пресування і спікання. Це дозволить за рахунок забезпечення гарних самозмазувальних властивостей графіту у сформованому композиційному струмознімному матеріалі в умовах експлуатації рівномірний знос елементів тертьової пари струмознімна накладка - контактний мідний провід, що в 5 UA 68435 U 5 10 15 20 25 30 35 40 45 50 кінцевому рахунку забезпечить достатню надійність і відповідний нормативний пробіг електротранспорту до заміни накладки. Поставлена задача вирішується тим, що в способі виготовлення порошкових міднографітових струмознімних накладок, головним чином для струмознімних вузлів електротранспорту, заснованому на використанні методів порошкової металургії для одержання спеченного композиційного струмознімного матеріалу на базі міді, що включає: - підготовку шихти з вихідних порошків компонентів і її помел у змішувачі до одержання однорідного складу, - пресування заготівок накладок потрібного розміру при вибраному питомому тиску, - спікання отриманих заготівок у відповідній атмосфері при потрібній температурі протягом заданого часу, - повторне допресовування спеченных накладок при вибраному питомому тиску, згідно з корисною моделлю, як вихідну сировину для формування шихти використовують порошок міді М-1 і порошок природного графіту марки ГС-2, додатково як абразив, що знижує знос контактного проводу, використовують добавку порошку заліза марки ПЖР 3.200, а зазначені компоненти узяті при наступних їхніх співвідношеннях, об. %: порошок міді М-1 62 порошок залізний ПЖР 3.200 3,0 порошок природного графіту ГС-2 35, для чого спочатку здійснюють сухе змішування зазначених порошків у змішувачі з активацією суміші, потім проводять сухе пресування отриманої суміші у твердих прес-формах із 2 заданими конструктивними розмірами накладок під тиском 0,5-1,0 Т/см , після чого повторно ° спікають накладки у вакуумі при температурі 1000 С+20 °C протягом 1 години, заповнюють пори заготівок шляхом просочення, наприклад, моторною олією. Конкретною відмінністю способу є те, що для виготовлення композиційної порошкової міднографітової струмознімної накладки з граничним вмістом графіту вихідні компоненти суміші вибирають в наступних співвідношеннях об. %/мас. %: 62,0порошок міді М-1 84,6 порошок залізний ПЖР 3.200 3,0-3,6 порошок природного графіту 35,0-11,8. ГС-2 Причинно-наслідковий зв'язок між сукупністю ознак і технічним результатом, що досягається, доводиться результатами дослідно-експериментальної перевірки на цілому ряді різних варіантів проведення як окремих операцій, так і способу, що заявляється в цілому, викладених нижче. По-перше, підтверджена можливість з використанням заявленої сукупності ознак одержання мідно-графітового композиту заявленого складу 62 об. % міді, 3 об. % заліза, 35 об. % графіту при підвищеному вмісті графіту більш 2 мас. % у діапазоні 7,7-11,8 мас. %, заліза 3-6,3 мас. %, що відповідає для екстремально високого вмісту графіту 11,8 мас. % (35 про. %) досягненню показників, необхідних для виконання функції струмознімної накладки. За рахунок спікання у вакуумі при температурі 1000 °С в продовж 1 години межа міцності 2 2 матеріалу на згин складає ~ 1200кг/ см , твердість по Брінелю 22 кг/ мм , пористість - 25 % об. При використанні всієї заявленої сукупності ознак для складу 62 об. % міді, 3 об. % заліза, 2 35 об. % графіту, сформованого методом сухого пресування при 0,9 і 0,6 Т/см , спеченого при 2 температурі 1000 °C в продовж 2х годин, з повторним допресувуванням при тиску 0,6 Т/см і спіканням у вакуумі при температурі 1000 °С в продовж 1 години показники отримані такі: 1) при використанні як добавки мікродисперсного карбонільного заліза марки Р-10 досягнуті: 2 щільність 4,3-4,6 г/см . Пористість до першого спікання - 34-37 % об. після першого спікання - 29-35 % об. пористість після додаткового обтиснення - 16 % об., пористість після додаткового спікання 17 % об.; твердість після першого спікання - 22,3 НВ, твердість після допресовування 20,2-21,5 НВ, пористість після другого спікання 20-21 % об.; межа міцності на вигин після додаткового 2 спікання - 960-990 кг/см . 2) при використанні порошку заліза ПЖР 3.200 після додаткового спікання кінцева 2 пористість склала 18 % об., твердість - 22 НВ; межа міцності на вигин 1190-1200 кг/см . Перевищення понад зазначену концентрацію графіту 35 % об. приводить до розшарування заготівель і втраті їхньої механічної цілісності. Збільшення вмісту графіту в зазначених зразках мідь-залізо-графітових композитів приводить до збільшення пористості, зменшенню щільності, твердості, межі міцності на вигин. 6 UA 68435 U 5 10 15 Для мінімізації блокування графітом процесу спікання мідних часток, у перших, застосовується природний графіт марки ГС-2 з максимально можливим збільшеним розміром часток, порядку 300 мкм, з максимальною анізотропією форми (збільшення шаруватості), і в других, операції спікання заготівель проводяться під вакуумом, не більш 0,2 мм рт. ст. Показано, що добавка в зазначених межах порошку заліза як абразиву для зниження зносу контактного мідного проводу мало впливає на фізико-хімічні показники, причому кращі показники дає марка ПЖР-3.200 з більш великими частками заліза - 200 мкм. Застосування другої операції допресовування і наступної другої операції спікання дозволяє приблизно в 2 рази зменшити пористість заготівок без зміни рівня твердості і межі міцності на вигин. Дані, що підтверджують можливість здійснення способу відповідно до корисної моделі, що заявляється, наведені у вигляді таблиць. У таблиці 1 наведені властивості мідь-залізо-графітових порошкових композитів на основі природного графіту ГС-2 при різних співвідношеннях вихідних компонентів, підданих спіканню у вакуумі при температурі 1000 °С впродовж 1 години. Таблиця 1 Властивості мідь-залізо-графітових композитів на основі графіту ГС-2, підданих спіканню у вакуумі при t=1000 °C протягом 1 години Індекс 1 2 3 4 5 6 Вміст компонентів % мас. (% об.) Сu Fe С 100 (100) 94 4 2 (88) (4,3) (7,7) 92 6 2 (86) (6,3) (7,7) 83 6 11 (62) (5) (33) 84,6 3,6 11,8 (62) (3) (35) 84,6 3,6 11,8 (62) (3) (35) Тиск пресув. 2 т/см Щільність % Пористість % Твердість об. об. НВ 44,54 44,54* 37,91 41,9* 41,36 45,5* 23,86 23,85* 1,2 7,86 11 1,0 7,16 13 1,0 7,05 15 1,0 4,88 26 0,9 4,82* 25* 22,27* 1,0 5,71* 34* 23,86* Коеф. усадки % об. 30 31 29 7 8 9* 34* 32 Межа міцності на вигин, 2 кг/см 7200 7000* 5210 5580* 5130 5580* 1212 1214* 1200 1210* 3150 3160* * - Властивості композитів, підданих спіканню у вакуумі протягом 2-х годин. 20 У таблиці 2 наведені властивості мідь-залізо-графітових композитів з використанням природного графіту ГС-2, сформованих методом сухого пресування, спечених для порівняння у вакуумі і відбудовному газі (пропан-бутан) при температурі 1000 °С протягом 1 години. Вміст компонентів, об. %: Сu - 62, Fe - 3, C - 35. Таблиця 2 Властивості мідь-залізо-графітових композитів на основі графіту ГС-2, сформованих методом сухого пресування, спечених у вакуумі і відновному газі (пропан-бутан) при температурі 1000 °C Робоча атмосфера Вакуум Пропан-бутан 25 Твердість НВ 22,2 23,0 Пористість, % об. 25 26 Межа міцності 2 вигин, кг/см 1200 1190 на Утрати маси спіканні, % 1,1 1,2 при У таблиці 3 наведені властивості мідь-залізо-графітових композитів при використанні природного графіту ГС-2, сформованого методом сухого пресування, спеченого при температурі 1000 °С протягом 2-х годин, підданих допресовуванню без матриці під тиском 0,6 2 т/см і вторинному спіканні у вакуумі при температурі 1000 °С протягом 1 години. Вміст компонентів, про. %: Сu - 62, Fe - 3, C - 35. 7 UA 68435 U Таблиця 3 Твердість, НВ Межа Щільність, Пористість, Твердість, 3 3 Щільність міцності г/см г/см НВ Пористість Тиск після Пористість на вигин № після дод. після після пресування дод. Об після дод. після п/п обтиску, % дод. дод. 2 після після після т/см тиску, спікання дод. об. обтиску спікання 3 спікання спікання спікання г/см спікання, 2 кг/см 1 0,9 4,6 29 22,3 16 5,5 20,2 20,0 17 960 2 0,6 4,3 35 22,3 16 5,5 21,5 21,0 17 990 3 0,9 4,4 32 22,7 17 5,5 22,0 22,0 18 1200 4 0,6 4,1 37 22,7 18 5,4 22,3 22,0 18 1190 5 10 Також була проведена перевірка методу ізостатичного пресування, що дозволяє одержати високу до 99 % щільність композиту, однак без виграшу в механічній міцності останнього. Високі технічна складність і трудомісткість зазначеного методу показали їхню малу перспективність для виготовлення зазначених струмознімних накладок. Відповідно до розглянутої технології була виготовлена партія композитних порошкових струмонесучих накладок складу 62 об. % Сu, 3 об. % Fe, 35 об. % С в кількості 40 штук, що були успішно випробувані на важкому електровозі ВЛ-8 на Донецькій залізниці. Розміри накладок відповідно товщина, ширина і довжина 8×30×300, вага накладки 1,58 кг, пробіг до граничного зносу - 30 тис. км. Розроблено технологічну схему одержання порошкових струмознімних накладок на основі мідь-залізо-графітового композиту з продуктивністю 12 тис. шт. на рік. З урахуванням представлених в описі даних спосіб, що заявляється, відповідає нормативним вимогам, пропонованим до корисної моделі. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 Спосіб виготовлення порошкових мідно-графітових струмознімних накладок, головним чином для струмознімних вузлів електротранспорту, заснований на використанні методів порошкової металургії для одержання композиційного струмознімного матеріалу на основі порошків міді і графіту, який відрізняється тим, що як вихідну сировину використовують порошки компонентів при наступних їхніх співвідношеннях, % об.: порошок міді М-1 62,0 порошок залізний ПЖР 3.200 3,0 порошок природного графіту ГС35,0, 2 для чого попередньо змішують зазначені порошки в змішувачі, 2 поміщають отриману суміш порошків у тверду прес-форму і пресують під тиском 0,9-1,0 т/см (Мпа), здійснюють спікання отриманих заготівок у вакуумі при температурі 1000 °С протягом 1 години, 2 2 здійснюють додаткове пресування під тиском 0,6 т/см до одержання щільності 5,5 г/см , пористості не більше 16-18 %, здійснюють просочення отриманих накладок, наприклад, моторною олією. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing powdered current changeable copper-graphite plate

Автори англійськоюPolischuk Volodymyr Sydorovych, Bukovskyi Viktor Illich, Aliokhov Yurii Oleksandrovych

Назва патенту російськоюСпособ изготовления порошковой токосменной медно-графитовой накладки

Автори російськоюПолищук Владимир Сидорович, Буковский Виктор Ильич, Алехов Юрий Александрович

МПК / Мітки

МПК: C22C 9/00

Мітки: спосіб, порошкової, виготовлення, мідно-графітової, струмознімної, накладки

Код посилання

<a href="https://ua.patents.su/10-68435-sposib-vigotovlennya-poroshkovo-strumoznimno-midno-grafitovo-nakladki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення порошкової струмознімної мідно-графітової накладки</a>

Попередній патент: Струмознімна накладка

Наступний патент: Спосіб визначення концентрації електронів в іоносфері

Випадковий патент: Спосіб моделювання травматичної ампутації нижньої кінцівки в експерименті