Трубне нарізне з’єднання, яке піддається діаметральному розширенню

Номер патенту: 73779

Опубліковано: 15.09.2005

Автори: Варенн Емманюель, Ноель Т'єррі, Кулон Жан-Люк, Руссі Габріель

Формула / Реферат

1. Трубне нарізне з'єднання, що піддається діаметральному розширенню, яке містить обхоплюваний нарізний елемент, виконаний на кінці першої труби, і обхоплюючий нарізний елемент, виконаний на кінці другої труби, причому обхоплюваний нарізний елемент, якщо розглядати його послідовно у напрямку до вільного кінця цього обхоплюваного елемента, містить обхоплювану різь і обхоплювану кромку, яка, в свою чергу, містить зовнішню периферійну поверхню і закінчується, в поперечному напрямку по відношенню до осі даного нарізного з'єднання, обхоплюваною кінцевою поверхнею, що має кільцеву форму, і обхоплюючий нарізний елемент містить обхоплюючу різь, яка відповідає обхоплюваній різі, і частину без різі обхоплюючого гнізда, призначеного для обхоплюваної кромки, причому обхоплююче гніздо містить внутрішню периферійну поверхню і кільцеву поверхню обхоплюючого уступу, що має частково поперечне розташування, причому обхоплювана різь загвинчується в обхоплюючу різь аж до положення, в якому кільцева поверхня обхоплюваного кінця входить у поверхню обхоплюючого уступу, яке відрізняється тим, що для забезпечення герметичності і максимального внутрішнього прохідного перерізу після того, як нарізне з'єднання зазнає діаметрального розширення в області пластичних деформацій, кільцеві поверхні обхоплюваного кінця та обхоплюючого уступу мають, перед розширенням, доповнюючі одна одну форми, що дозволяють виконувати утримання поверхні обхоплюваного кінця в обхоплюючому уступі, при цьому зовнішня периферійна поверхня обхоплюваної кромки розташована з невеликим зазором по відношенню до внутрішньої периферійної поверхні обхоплюючого гнізда.

2. Трубне нарізне з'єднання за п. 1, яке відрізняється тим, що поверхня обхоплюваного кінця має форму фальца, утвореного поперечною поверхнею з внутрішньої сторони нарізного з'єднання і, з протилежної сторони цього фальца, кільцевим гребенем, виступаючим уперед в осьовому напрямку, при цьому поверхня обхоплюючого уступу має форму фальца, утвореного поперечною поверхнею зі сторони, орієнтованої всередину нарізного з'єднання, і кільцевою канавкою з протилежної сторони, причому поперечна поверхня обхоплюваного фальца взаємодіє з поперечною поверхнею обхоплюючого фальца і гребінь взаємодіє з канавкою.

3. Трубне нарізне з'єднання за п. 2, яке відрізняється тим, що кільцеві стінки гребеня і канавки розташовані таким чином, що у складеному положенні нарізного з'єднання кільцеві стінки канавки стягують у радіальному напрямку кільцеві поверхні гребеня.

4. Трубне нарізне з'єднання за п. 3, яке відрізняється тим, що кільцеві стінки гребеня виконані злегка конічними і сходяться у напрямку вільного кінця гребеня, а кільцеві стінки канавки також є злегка конічними і сходяться у напрямку донної частини цієї канавки, причому нахил стінок канавки дорівнює нахилу стінок гребеня.

5. Трубне нарізне з'єднання за будь-яким з пп. 2-4, яке відрізняється тим, що поперечні поверхні обхоплюваного та обхоплюючого фальців упираються одна в одну.

6. Трубне нарізне з'єднання за будь-яким з пп. 2-5, яке відрізняється тим, що радіальна товщина гребеня по суті дорівнює радіальній товщині поперечної поверхні обхоплюваного фальца.

7. Трубне нарізне з'єднання за будь-яким з пп. 2-6, яке відрізняється тим, що висота гребеня, виміряна в осьовому напрямку, по суті дорівнює радіальній товщині цього гребеня.

8. Трубне нарізне з'єднання за будь-яким з пп. 1-7, яке відрізняється тим, що зовнішня периферійна поверхня обхоплюваної кромки і внутрішня периферійна поверхня обхоплюючого гнізда є циліндричними.

9. Трубне нарізне з'єднання за будь-яким з пп. 1-8, яке відрізняється тим, що обхоплювана кромка має товщину, величина якої знаходиться в діапазоні від 1/3 до 2/3 від товщини стінки першої труби.

10. Трубне нарізне з'єднання за будь-яким з пп. 1-9, яке відрізняється тим, що обхоплювана кромка має довжину і товщину такої величини, що відношення довжини до товщини цієї кромки знаходиться в діапазоні від 1 до 4.

11. Трубне нарізне з'єднання за будь-яким з пп. 1-10, яке відрізняється тим, що обхоплюваний нарізний елемент має канавку на кінці обхоплюваної різі, розташовану між обхоплюваною різзю та обхоплюваною кромкою.

12. Трубне нарізне з'єднання за п. 11, яке відрізняється тим, що канавка має глибину, яка дорівнює висоті профілю обхоплюваних витків різі.

13. Трубне нарізне з'єднання за п. 11 або п. 12, яке відрізняється тим, що канавка має довжину і глибину такої величини, що довжина канавки від 2 до 8 разів перевищує її глибину.

14. Трубне нарізне з'єднання за будь-яким з пп. 1-13, яке відрізняється тим, що перша труба і друга труба мають один і той самий внутрішній діаметр як на рівні нарізних елементів, так і на рівні основного тіла цих труб.

15. Трубне нарізне з'єднання за п. 14, яке відрізняється тим, що перша труба і друга труба мають один і той самий зовнішній діаметр як на рівні нарізних елементів, так і на рівні основного тіла цих труб.

16. Трубне нарізне з'єднання за п. 14, яке відрізняється тим, що воно являє собою трубне нарізне з'єднання інтегрального типу.

17. Герметичне трубне нарізне з'єднання, яке відрізняється тим, що воно являє собою трубне нарізне з'єднання відповідно до будь-якого з пп. 1-16, яке зазнає діаметрального розширення в зоні пластичних деформацій.

18. Герметичне трубне нарізне з'єднання за п. 17, яке відрізняється тим, що діаметральне розширення, якого зазнає трубне нарізне з'єднання, перевищує 10 %.

19. Трубне нарізне з'єднання за будь-яким з пп. 1-18, яке відрізняється тим, що нарізні елементи виготовлені зі сталі, що має у своєму складі елементи, які легко з'єднуються з азотом і які роблять цю сталь нечутливою до старіння внаслідок наклепу або зміцнення, причому сталь зазнає термічної обробки для того, щоб максимально можливо підвищити її характеристики розподіленого відносного подовження.

20. Спосіб виконання герметичного трубного нарізного з'єднання, який відрізняється тим, що трубне нарізне з'єднання, виконане відповідно до будь-якого з пп. 1-16 і назване “вихідним трубним нарізним з'єднанням”, для якого не потрібні будь-які характеристики герметизації, піддають діаметральному розширенню в зоні пластичних деформацій за допомогою оправки розширення, виконаній у вигляді тіла обертання, діаметр якої перевищує внутрішній діаметр труб вихідного нарізного з'єднання, причому оправку розширення переміщують в осьовому напрямку через вихідне нарізне з'єднання, розміри обхоплюваної кромки і обхоплюючого гнізда вибирають таким чином, щоб обхоплювана кромка і обхоплююче гніздо в процесі проходження оправки розширення спочатку разом піддавалися пластичній деформації вигину, а потім одне тільки обхоплююче гніздо піддавалося пластичній деформації випрямлення у зворотному напрямку, для забезпечення стягування обхоплюваної кромки обхоплюючим гніздом.

21. Спосіб виконання герметичного трубного нарізного з'єднання за п. 20, який відрізняється тим, що вигин обхоплюваної кромки обмежують наявністю канавки, розташованої на кінці цієї обхоплюваної кромки з боку обхоплюваної різі.

22. Спосіб виконання герметичного трубного нарізного з'єднання за п. 20 або п. 21, який відрізняється тим, що вихідне трубне нарізне з'єднання являє собою нарізне з'єднання інтегрального типу, при цьому оправку розширення переміщують у напрямку від обхоплюваного нарізного елемента до обхоплюючого нарізного елемента.

Текст

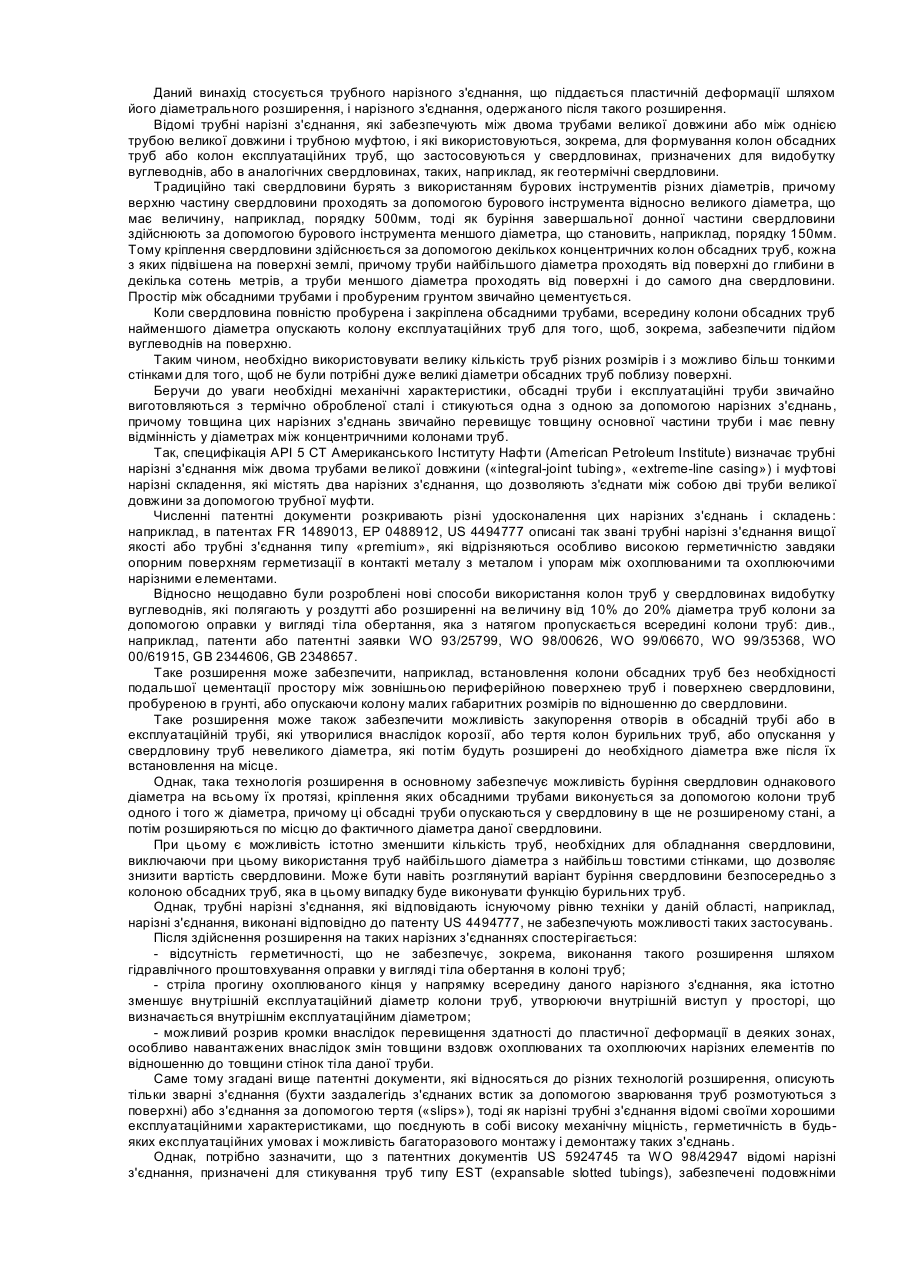

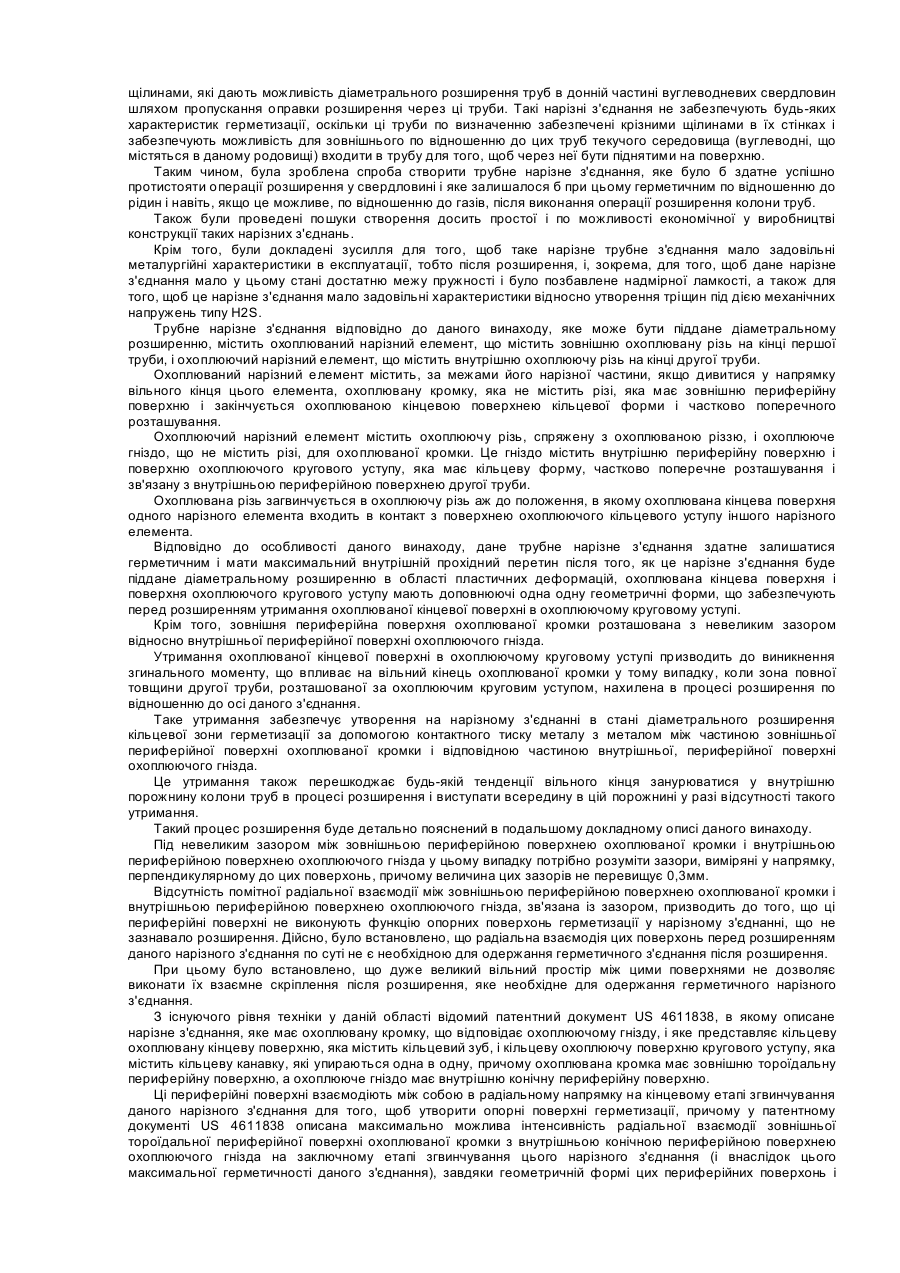

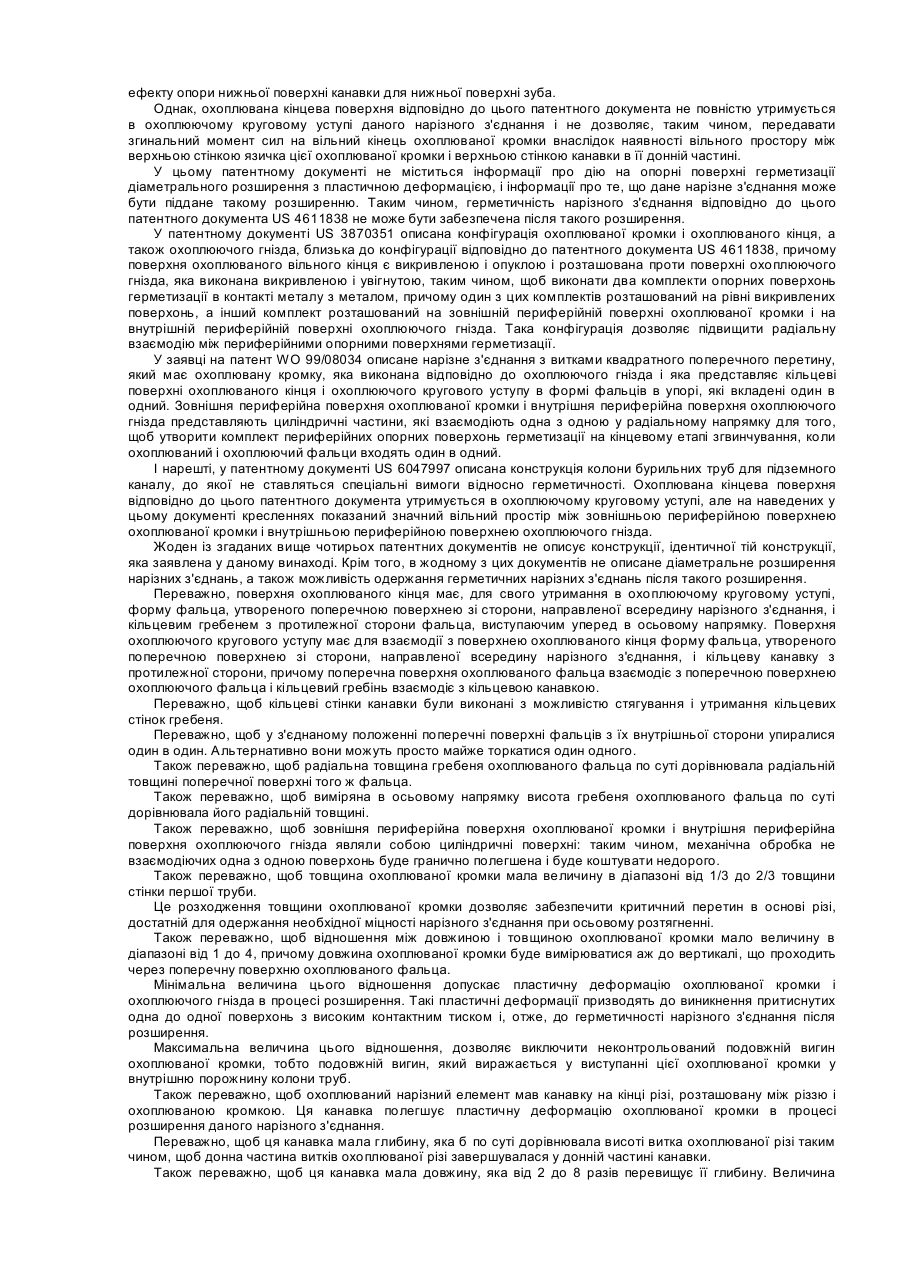

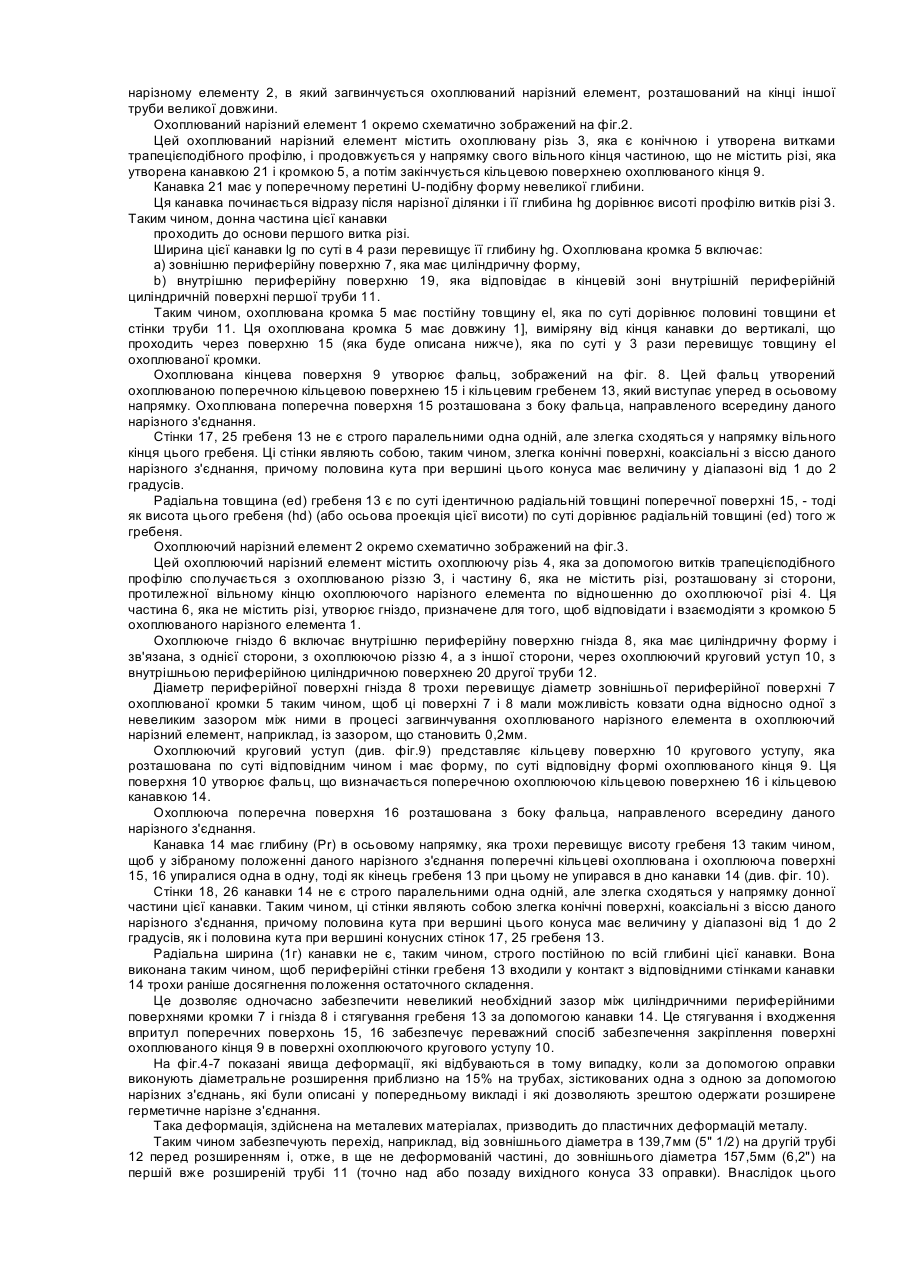

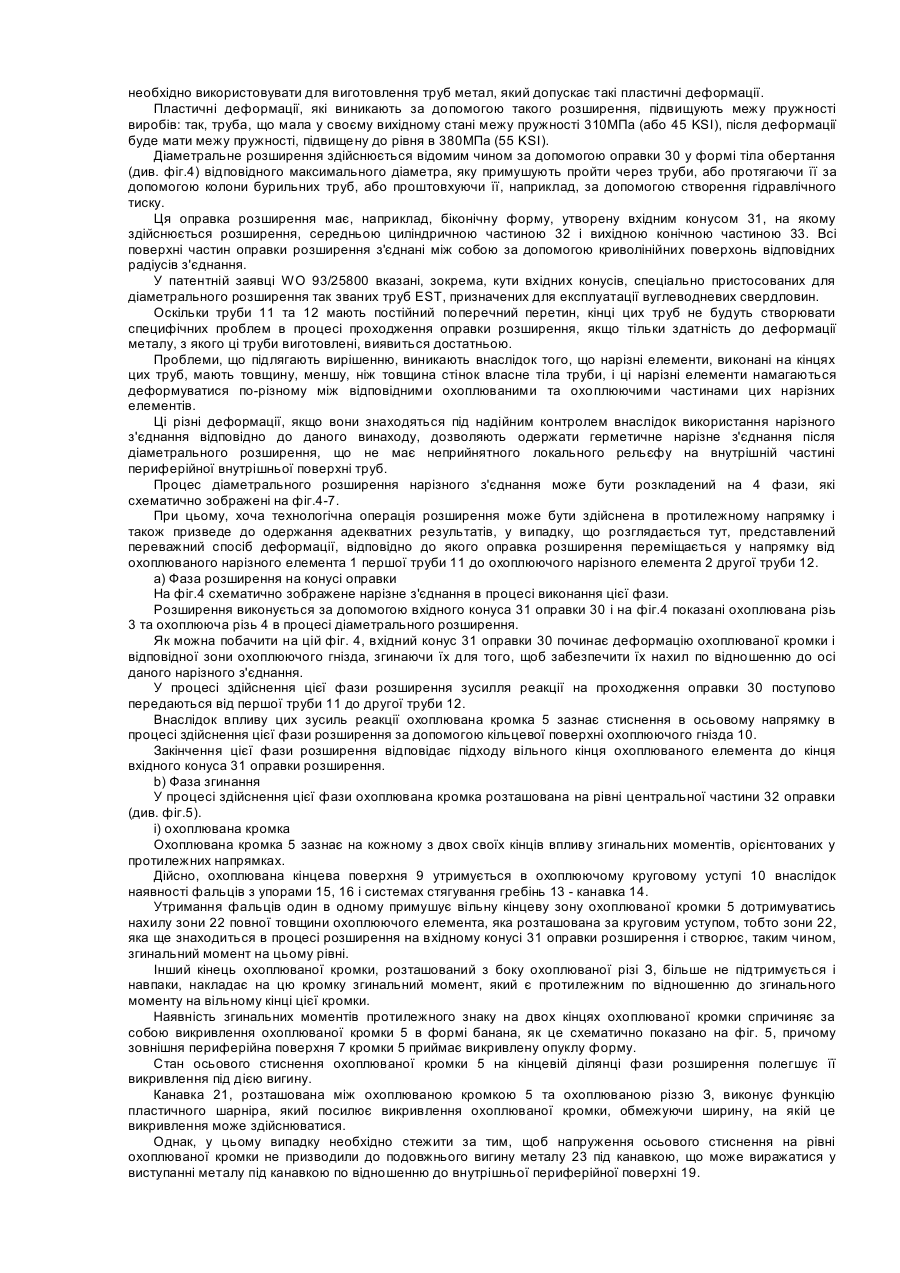

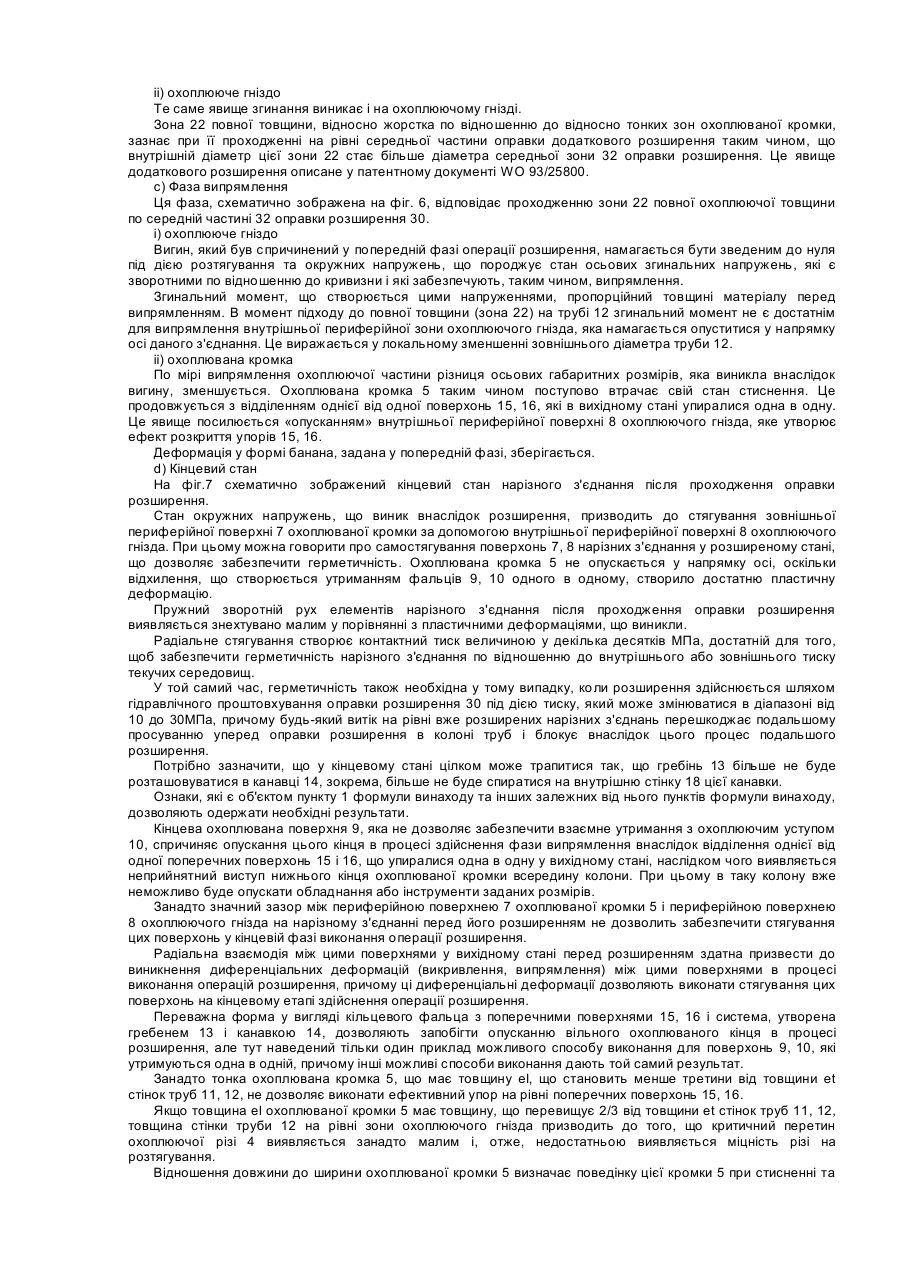

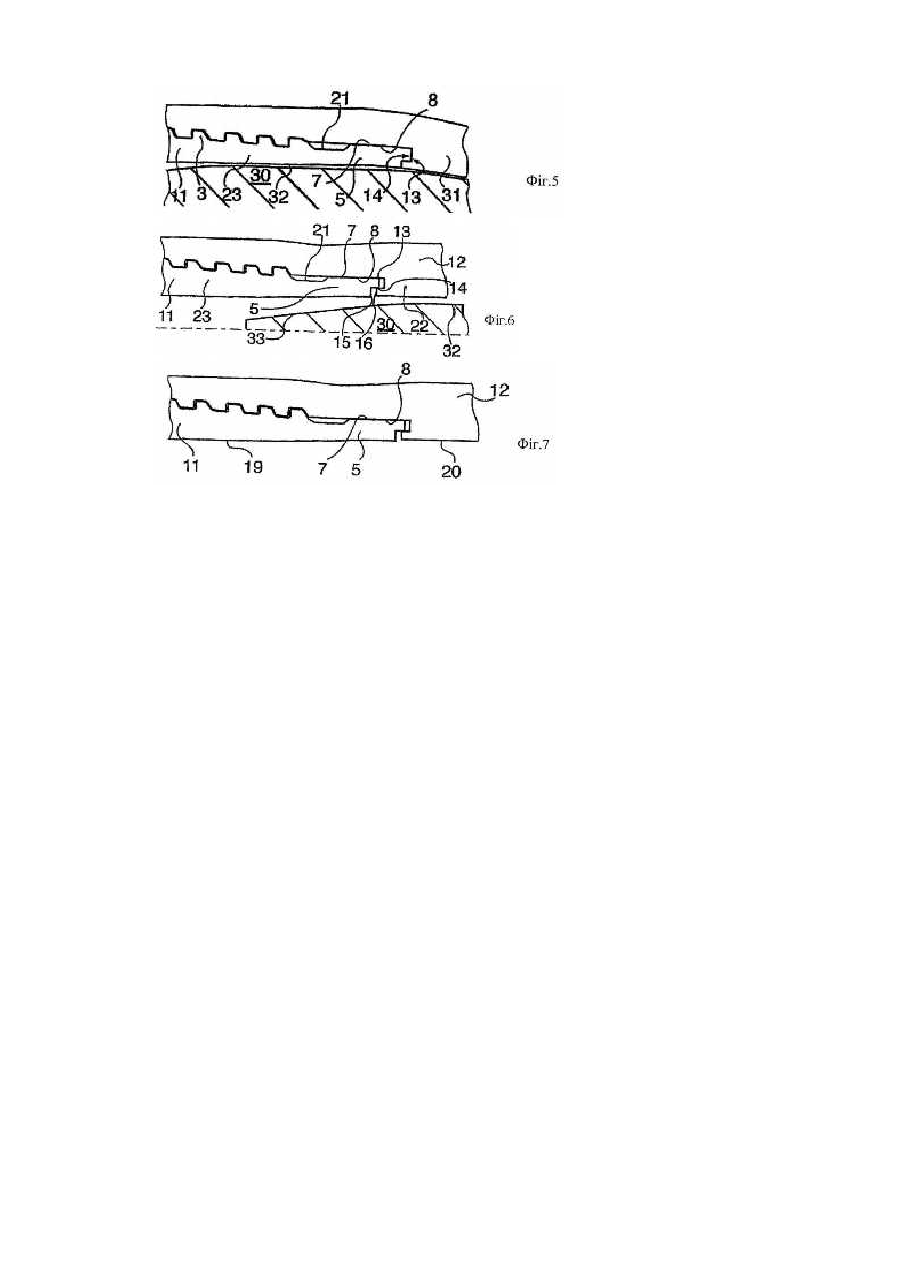

Даний винахід стосується трубного нарізного з'єднання, що піддається пластичній деформації шляхом його діаметрального розширення, і нарізного з'єднання, одержаного після такого розширення. Відомі трубні нарізні з'єднання, які забезпечують між двома трубами великої довжини або між однією трубою великої довжини і трубною муфтою, і які використовуються, зокрема, для формування колон обсадних труб або колон експлуатаційних труб, що застосовуються у свердловинах, призначених для видобутку вуглеводнів, або в аналогічних свердловинах, таких, наприклад, як геотермічні свердловини. Традиційно такі свердловини бурять з використанням бурових інструментів різних діаметрів, причому верхню частину свердловини проходять за допомогою бурового інструмента відносно великого діаметра, що має величину, наприклад, порядку 500мм, тоді як буріння завершальної донної частини свердловини здійснюють за допомогою бурового інструмента меншого діаметра, що становить, наприклад, порядку 150мм. Тому кріплення свердловини здійснюється за допомогою декількох концентричних колон обсадних труб, кожна з яких підвішена на поверхні землі, причому труби найбільшого діаметра проходять від поверхні до глибини в декілька сотень метрів, а труби меншого діаметра проходять від поверхні і до самого дна свердловини. Простір між обсадними трубами і пробуреним грунтом звичайно цементується. Коли свердловина повністю пробурена і закріплена обсадними трубами, всередину колони обсадних труб найменшого діаметра опускають колону експлуатаційних труб для того, щоб, зокрема, забезпечити підйом вуглеводнів на поверхню. Таким чином, необхідно використовувати велику кількість труб різних розмірів і з можливо більш тонкими стінками для того, щоб не були потрібні дуже великі діаметри обсадних труб поблизу поверхні. Беручи до уваги необхідні механічні характеристики, обсадні труби і експлуатаційні труби звичайно виготовляються з термічно обробленої сталі і стикуються одна з одною за допомогою нарізних з'єднань, причому товщина цих нарізних з'єднань звичайно перевищує товщину основної частини труби і має певну відмінність у діаметрах між концентричними колонами труб. Так, специфікація АРІ 5 СТ Американського Інституту Нафти (American Petroleum Institute) визначає трубні нарізні з'єднання між двома трубами великої довжини («integral-joint tubing», «extreme-line casing») і муфтові нарізні складення, які містять два нарізних з'єднання, що дозволяють з'єднати між собою дві труби великої довжини за допомогою трубної муфти. Численні патентні документи розкривають різні удосконалення цих нарізних з'єднань і складень : наприклад, в патентах FR 1489013, ЕР 0488912, US 4494777 описані так звані трубні нарізні з'єднання вищої якості або трубні з'єднання типу «premium», які відрізняються особливо високою герметичністю завдяки опорним поверхням герметизації в контакті металу з металом і упорам між охоплюваними та охоплюючими нарізними елементами. Відносно нещодавно були розроблені нові способи використання колон труб у свердловинах видобутку вуглеводнів, які полягають у роздутті або розширенні на величину від 10% до 20% діаметра труб колони за допомогою оправки у вигляді тіла обертання, яка з натягом пропускається всередині колони труб: див., наприклад, патенти або патентні заявки WO 93/25799, WO 98/00626, WO 99/06670, WO 99/35368, WO 00/61915, GB 2344606, GB 2348657. Таке розширення може забезпечити, наприклад, встановлення колони обсадних труб без необхідності подальшої цементації простору між зовнішньою периферійною поверхнею труб і поверхнею свердловини, пробуреною в грунті, або опускаючи колону малих габаритних розмірів по відношенню до свердловини. Таке розширення може також забезпечити можливість закупорення отворів в обсадній трубі або в експлуатаційній трубі, які утворилися внаслідок корозії, або тертя колон бурильних труб, або опускання у свердловину труб невеликого діаметра, які потім будуть розширені до необхідного діаметра вже після їх встановлення на місце. Однак, така технологія розширення в основному забезпечує можливість буріння свердловин однакового діаметра на всьому їх протязі, кріплення яких обсадними трубами виконується за допомогою колони труб одного і того ж діаметра, причому ці обсадні труби опускаються у свердловину в ще не розширеному стані, а потім розширяються по місцю до фактичного діаметра даної свердловини. При цьому є можливість істотно зменшити кількість труб, необхідних для обладнання свердловини, виключаючи при цьому використання труб найбільшого діаметра з найбільш товстими стінками, що дозволяє знизити вартість свердловини. Може бути навіть розглянутий варіант буріння свердловини безпосередньо з колоною обсадних труб, яка в цьому випадку буде виконувати функцію бурильних труб. Однак, трубні нарізні з'єднання, які відповідають існуючому рівню техніки у даній області, наприклад, нарізні з'єднання, виконані відповідно до патенту US 4494777, не забезпечують можливості таких застосувань. Після здійснення розширення на таких нарізних з'єднаннях спостерігається: - відсутність герметичності, що не забезпечує, зокрема, виконання такого розширення шляхом гідравлічного проштовхування оправки у вигляді тіла обертання в колоні труб; - стріла прогину охоплюваного кінця у напрямку всередину даного нарізного з'єднання, яка істотно зменшує внутрішній експлуатаційний діаметр колони труб, утворюючи внутрішній виступ у просторі, що визначається внутрішнім експлуатаційним діаметром; - можливий розрив кромки внаслідок перевищення здатності до пластичної деформації в деяких зонах, особливо навантажених внаслідок змін товщини вздовж охоплюваних та охоплюючих нарізних елементів по відношенню до товщини стінок тіла даної труби. Саме тому згадані вище патентні документи, які відносяться до різних технологій розширення, описують тільки зварні з'єднання (бухти заздалегідь з'єднаних встик за допомогою зварювання труб розмотуються з поверхні) або з'єднання за допомогою тертя («slips»), тоді як нарізні трубні з'єднання відомі своїми хорошими експлуатаційними характеристиками, що поєднують в собі високу механічну міцність, герметичність в будьяких експлуатаційних умовах і можливість багаторазового монтажу і демонтажу таких з'єднань. Однак, потрібно зазначити, що з патентних документів US 5924745 та WO 98/42947 відомі нарізні з'єднання, призначені для стикування труб типу EST (expansable slotted tubings), забезпечені подовжніми щілинами, які дають можливість діаметрального розширення труб в донній частині вуглеводневих свердловин шляхом пропускання оправки розширення через ці труби. Такі нарізні з'єднання не забезпечують будь-яких характеристик герметизації, оскільки ці труби по визначенню забезпечені крізними щілинами в їх стінках і забезпечують можливість для зовнішнього по відношенню до цих труб текучого середовища (вуглеводні, що містяться в даному родовищі) входити в трубу для того, щоб через неї бути піднятими на поверхню. Таким чином, була зроблена спроба створити трубне нарізне з'єднання, яке було б здатне успішно протистояти операції розширення у свердловині і яке залишалося б при цьому герметичним по відношенню до рідин і навіть, якщо це можливе, по відношенню до газів, після виконання операції розширення колони труб. Також були проведені пошуки створення досить простої і по можливості економічної у виробництві конструкції таких нарізних з'єднань. Крім того, були докладені зусилля для того, щоб таке нарізне трубне з'єднання мало задовільні металургійні характеристики в експлуатації, тобто після розширення, і, зокрема, для того, щоб дане нарізне з'єднання мало у цьому стані достатню межу пружності і було позбавлене надмірної ламкості, а також для того, щоб це нарізне з'єднання мало задовільні характеристики відносно утворення тріщин під дією механічних напружень типу H2S. Трубне нарізне з'єднання відповідно до даного винаходу, яке може бути піддане діаметральному розширенню, містить охоплюваний нарізний елемент, що містить зовнішню охоплювану різь на кінці першої труби, і охоплюючий нарізний елемент, що містить внутрішню охоплюючу різь на кінці другої труби. Охоплюваний нарізний елемент містить, за межами його нарізної частини, якщо дивитися у напрямку вільного кінця цього елемента, охоплювану кромку, яка не містить різі, яка має зовнішню периферійну поверхню і закінчується охоплюваною кінцевою поверхнею кільцевої форми і частково поперечного розташування. Охоплюючий нарізний елемент містить охоплюючу різь, спряжену з охоплюваною різзю, і охоплююче гніздо, що не містить різі, для охоплюваної кромки. Це гніздо містить внутрішню периферійну поверхню і поверхню охоплюючого кругового уступу, яка має кільцеву форму, частково поперечне розташування і зв'язану з внутрішньою периферійною поверхнею другої труби. Охоплювана різь загвинчується в охоплюючу різь аж до положення, в якому охоплювана кінцева поверхня одного нарізного елемента входить в контакт з поверхнею охоплюючого кільцевого уступу іншого нарізного елемента. Відповідно до особливості даного винаходу, дане трубне нарізнез'єднання здатне залишатися герметичним і мати максимальний внутрішній прохідний перетин після того, як це нарізне з'єднання буде піддане діаметральному розширенню в області пластичних деформацій, охоплювана кінцева поверхня і поверхня охоплюючого кругового уступу мають доповнюючі одна одну геометричні форми, що забезпечують перед розширенням утримання охоплюваної кінцевої поверхні в охоплюючому круговому уступі. Крім того, зовнішня периферійна поверхня охоплюваної кромки розташована з невеликим зазором відносно внутрішньої периферійної поверхні охоплюючого гнізда. Утримання охоплюваної кінцевої поверхні в охоплюючому круговому уступі призводить до виникнення згинального моменту, що впливає на вільний кінець охоплюваної кромки у тому випадку, коли зона повної товщини другої труби, розташованої за охоплюючим круговим уступом, нахилена в процесі розширення по відношенню до осі даного з'єднання. Таке утримання забезпечує утворення на нарізному з'єднанні в стані діаметрального розширення кільцевої зони герметизації за допомогою контактного тиску металу з металом між частиною зовнішньої периферійної поверхні охоплюваної кромки і відповідною частиною внутрішньої, периферійної поверхні охоплюючого гнізда. Це утримання також перешкоджає будь-якій тенденції вільного кінця занурюватися у внутрішню порожнину колони труб в процесі розширення і виступати всередину в цій порожнині у разі відсутності такого утримання. Такий процес розширення буде детально пояснений в подальшому докладному описі даного винаходу. Під невеликим зазором між зовнішньою периферійною поверхнею охоплюваної кромки і внутрішньою периферійною поверхнею охоплюючого гнізда у цьому випадку потрібно розуміти зазори, виміряні у напрямку, перпендикулярному до цих поверхонь, причому величина цих зазорів не перевищує 0,3мм. Відсутність помітної радіальної взаємодії між зовнішньою периферійною поверхнею охоплюваної кромки і внутрішньою периферійною поверхнею охоплюючого гнізда, зв'язана із зазором, призводить до того, що ці периферійні поверхні не виконують функцію опорних поверхонь герметизації у нарізному з'єднанні, що не зазнавало розширення. Дійсно, було встановлено, що радіальна взаємодія цих поверхонь перед розширенням даного нарізного з'єднання по суті не є необхідною для одержання герметичного з'єднання після розширення. При цьому було встановлено, що дуже великий вільний простір між цими поверхнями не дозволяє виконати їх взаємне скріплення після розширення, яке необхідне для одержання герметичного нарізного з'єднання. З існуючого рівня техніки у даній області відомий патентний документ US 4611838, в якому описане нарізне з'єднання, яке має охоплювану кромку, що відповідає охоплюючому гнізду, і яке представляє кільцеву охоплювану кінцеву поверхню, яка містить кільцевий зуб, і кільцеву охоплюючу поверхню кругового уступу, яка містить кільцеву канавку, які упираються одна в одну, причому охоплювана кромка має зовнішню тороїдальну периферійну поверхню, а охоплююче гніздо має внутрішню конічну периферійну поверхню. Ці периферійні поверхні взаємодіють між собою в радіальному напрямку на кінцевому етапі згвинчування даного нарізного з'єднання для того, щоб утворити опорні поверхні герметизації, причому у патентному документі US 4611838 описана максимально можлива інтенсивність радіальної взаємодії зовнішньої тороїдальної периферійної поверхні охоплюваної кромки з внутрішньою конічною периферійною поверхнею охоплюючого гнізда на заключному етапі згвинчування цього нарізного з'єднання (і внаслідок цього максимальної герметичності даного з'єднання), завдяки геометричній формі цих периферійних поверхонь і ефекту опори нижньої поверхні канавки для нижньої поверхні зуба. Однак, охоплювана кінцева поверхня відповідно до цього патентного документа не повністю утримується в охоплюючому круговому уступі даного нарізного з'єднання і не дозволяє, таким чином, передавати згинальний момент сил на вільний кінець охоплюваної кромки внаслідок наявності вільного простору між верхньою стінкою язичка цієї охоплюваної кромки і верхньою стінкою канавки в її донній частині. У цьому патентному документі не міститься інформації про дію на опорні поверхні герметизації діаметрального розширення з пластичною деформацією, і інформації про те, що дане нарізне з'єднання може бути піддане такому розширенню. Таким чином, герметичність нарізного з'єднання відповідно до цього патентного документа US 4611838 не може бути забезпечена після такого розширення. У патентному документі US 3870351 описана конфігурація охоплюваної кромки і охоплюваного кінця, а також охоплюючого гнізда, близька до конфігурації відповідно до патентного документа US 4611838, причому поверхня охоплюваного вільного кінця є викривленою і опуклою і розташована проти поверхні охоплюючого гнізда, яка виконана викривленою і увігнутою, таким чином, щоб виконати два комплекти опорних поверхонь герметизації в контакті металу з металом, причому один з цих комплектів розташований на рівні викривлених поверхонь, а інший комплект розташований на зовнішній периферійній поверхні охоплюваної кромки і на внутрішній периферійній поверхні охоплюючого гнізда. Така конфігурація дозволяє підвищити радіальну взаємодію між периферійними опорними поверхнями герметизації. У заявці на патент WO 99/08034 описане нарізне з'єднання з витками квадратного поперечного перетину, який має охоплювану кромку, яка виконана відповідно до охоплюючого гнізда і яка представляє кільцеві поверхні охоплюваного кінця і охоплюючого кругового уступу в формі фальців в упорі, які вкладені один в одний. Зовнішня периферійна поверхня охоплюваної кромки і внутрішня периферійна поверхня охоплюючого гнізда представляють циліндричні частини, які взаємодіють одна з одною у радіальному напрямку для того, щоб утворити комплект периферійних опорних поверхонь герметизації на кінцевому етапі згвинчування, коли охоплюваний і охоплюючий фальци входять один в одний. І нарешті, у патентному документі US 6047997 описана конструкція колони бурильних труб для підземного каналу, до якої не ставляться спеціальні вимоги відносно герметичності. Охоплювана кінцева поверхня відповідно до цього патентного документа утримується в охоплюючому круговому уступі, але на наведених у цьому документі кресленнях показаний значний вільний простір між зовнішньою периферійною поверхнею охоплюваної кромки і внутрішньою периферійною поверхнею охоплюючого гнізда. Жоден із згаданих вище чотирьох патентних документів не описує конструкції, ідентичної тій конструкції, яка заявлена у даному винаході. Крім того, в жодному з цих документів не описане діаметральне розширення нарізних з'єднань, а також можливість одержання герметичних нарізних з'єднань після такого розширення. Переважно, поверхня охоплюваного кінця має, для свого утримання в охоплюючому круговому уступі, форму фальца, утвореного поперечною поверхнею зі сторони, направленої всередину нарізного з'єднання, і кільцевим гребенем з протилежної сторони фальца, виступаючим уперед в осьовому напрямку. Поверхня охоплюючого кругового уступу має для взаємодії з поверхнею охоплюваного кінця форму фальца, утвореного поперечною поверхнею зі сторони, направленої всередину нарізного з'єднання, і кільцеву канавку з протилежної сторони, причому поперечна поверхня охоплюваного фальца взаємодіє з поперечною поверхнею охоплюючого фальца і кільцевий гребінь взаємодіє з кільцевою канавкою. Переважно, щоб кільцеві стінки канавки були виконані з можливістю стягування і утримання кільцевих стінок гребеня. Переважно, щоб у з'єднаному положенні поперечні поверхні фальців з їх внутрішньої сторони упиралися один в один. Альтернативно вони можуть просто майже торкатися один одного. Також переважно, щоб радіальна товщина гребеня охоплюваного фальца по суті дорівнювала радіальній товщині поперечної поверхні того ж фальца. Також переважно, щоб виміряна в осьовому напрямку висота гребеня охоплюваного фальца по суті дорівнювала його радіальній товщині. Також переважно, щоб зовнішня периферійна поверхня охоплюваної кромки і внутрішня периферійна поверхня охоплюючого гнізда являли собою циліндричні поверхні: таким чином, механічна обробка не взаємодіючих одна з одною поверхонь буде гранично полегшена і буде коштувати недорого. Також переважно, щоб товщина охоплюваної кромки мала величину в діапазоні від 1/3 до 2/3 товщини стінки першої труби. Це розходження товщини охоплюваної кромки дозволяє забезпечити критичний перетин в основі різі, достатній для одержання необхідної міцності нарізного з'єднання при осьовому розтягненні. Також переважно, щоб відношення між довжиною і товщиною охоплюваної кромки мало величину в діапазоні від 1 до 4, причому довжина охоплюваної кромки буде вимірюватися аж до вертикалі, що проходить через поперечну поверхню охоплюваного фальца. Мінімальна величина цього відношення допускає пластичну деформацію охоплюваної кромки і охоплюючого гнізда в процесі розширення. Такі пластичні деформації призводять до виникнення притиснутих одна до одної поверхонь з високим контактним тиском і, отже, до герметичності нарізного з'єднання після розширення. Максимальна величина цього відношення, дозволяє виключити неконтрольований подовжній вигин охоплюваної кромки, тобто подовжній вигин, який виражається у виступанні цієї охоплюваної кромки у внутрішню порожнину колони труб. Також переважно, щоб охоплюваний нарізний елемент мав канавку на кінці різі, розташовану між різзю і охоплюваною кромкою. Ця канавка полегшує пластичну деформацію охоплюваної кромки в процесі розширення даного нарізного з'єднання. Переважно, щоб ця канавка мала глибину, яка б по суті дорівнювала висоті витка охоплюваної різі таким чином, щоб донна частина витків охоплюваної різі завершувалася у донній частині канавки. Також переважно, щоб ця канавка мала довжину, яка від 2 до 8 разів перевищує її глибину. Величина цього відношення довжини до глибини на рівні менше 2 не дозволяє цій канавці полегшити пластичну деформацію охоплюваної кромки. Величина цього відношення довжини до глибини на рівні, що перевищує 8, призводить до істотної небезпеки подовжнього вигину матеріалу у напрямку всередину колони труб в процесі розширення. Запропонований винахід може бути застосований як до нарізних з'єднань, забезпечених конічними різями, так і до нарізних з'єднань з циліндричними різями, простими і/або багатоступінчастими. Також переважно, щоб перша труба і друга труба мали один і той самий внутрішній діаметр як на рівні нарізних елементів, так і на рівні корпусів цих труб, що буде полегшувати операцію розширення. Також переважно, щоб перша труба і друга труба мали однакові зовнішні діаметри. Переважно, щоб дане нарізне з'єднання являло собою нарізне з'єднання інтегрального типу, тобто таке нарізне з'єднання, в якому кожна труба буде являти собою трубу великої довжини, що містить охоплюваний нарізний елемент на одному своєму кінці і охоплюючий нарізний елемент на іншому кінці, причому охоплюваний нарізний елемент однієї труби загвинчується в охоплюючий нарізний елемент іншої труби, і так далі, для формування колони. Таким чином, задача запропонованого винаходу полягає у тому, щоб створити герметичне нарізне з'єднання, одержане внаслідок діаметрального розширення в області пластичних деформацій описаного вище нарізного з'єднання. Переважно, щоб здійснюване діаметральне розширення перевищувало 10%. Задача запропонованого винаходу також полягає у тому, щоб створити описані вище нарізні з'єднання у розширеному або у не розширеному стані, нарізні елементи яких виготовлені зі сталі, що містить елементи, які легко з'єднуються з азотом і які роблять сталь практично нечутливою до старіння внаслідок наклепу. Крім того, ця сталь зазнає термічної обробки для того, щоб максимально можливо підвищити її характеристики розподіленого подовження. Це забезпечує задовільні експлуатаційні характеристики матеріалу, що використовується. Задача запропонованого винаходу також полягає у тому, щоб створити спосіб виконання герметичного трубного нарізного з'єднання. Відповідно до цього способу трубне нарізне з'єднання, яке назване «вихідним трубним нарізним з'єднанням», для якого не потрібні будь-які характеристики герметизації, піддають діаметральному розширенню в області пластичних деформацій за допомогою оправки розширення у вигляді тіла обертання, діаметр якої перевищує внутрішній діаметр труб вихідного нарізного з'єднання, причому оправку розширення у вигляді тіла обертання переміщують в осьовому напрямку через вихідне нарізне з'єднання всередині нього. Розміри охоплюваної кромки і охоплюючого гнізда вибирають таким чином, щоб охоплювана кромка і охоплююче гніздо в процесі проходження оправки розширення спочатку разом піддавалися пластичній деформації вигину, а потім одне, тільки охоплююче гніздо піддавалося пластичній деформації випрямлення у зворотному напрямку, для забезпечення стягування охоплюваної кромки охоплюючим гніздом. Переважно, щоб вигин охоплюваної кромки обмежувався наявністю канавки на кінці цієї охоплюваної кромки з боку охоплюваної різі. Також переважно, щоб трубне нарізне з'єднання, що використовується, являло собою нарізне з'єднання інтегрального типу і оправка розширення переміщалася від охоплюваного нарізного елемента у напрямку охоплюючого нарізного елемента. Наведені у додатку фігури ілюструють, не обмежувальним чином, можливі способи реалізації винаходу, що пропонується, на яких: На фіг.1 зображений схематичний вигляд нарізного з'єднання відповідно до даного винаходу перед його діаметральним розширенням. На фіг.2 зображений схематичний вигляд охоплюваного елемента нарізного з'єднання, показаного на фіг. 1. На фіг.3 зображений схематичний вигляд охоплюючого елемента нарізного з'єднання, показаного на фіг. 1. На фіг.4-7 зображені схематичні вигляди нарізного з'єднання відповідно до даного винаходу на різних етапах здійснення процесу розширення. - На фіг.4 зображений схематичний вигляд фази розширення нарізного з'єднання. - На фіг.5 зображений схематичний вигляд фази вигину нарізного з'єднання. - На фіг. 6 зображений схематичний вигляд фази випрямлення нарізного з'єднання. - На фіг. 7 зображений схематичний вигляд кінцевого стану нарізного з'єднання, підданого операції діаметрального розширення. - На фіг. 8 зображений схематичний вигляд деталі, показаної на фіг.2, узятої на рівні вільного охоплюваного кінця. - На фіг.9 зображений схематичний вигляд деталі, показаної на фіг.3, узятої на рівні охоплюючого гнізда. - На фіг. 10 зображений схематичний вигляд деталі, показаної на фіг. 1. На фіг. 1 схематично зображене нарізне з'єднання відповідно до даного винаходу, що містить охоплюваний нарізний елемент 1, розташований на кінці першої труби 11, причому цей охоплюваний нарізний елемент загвинчується до упора в охоплюючий нарізний елемент 2, розташований на кінці другої труби 12. Внутрішній діаметр охоплюваного нарізного елемента дорівнює внутрішньому діаметру D1 першої і другої труб 11, 12. Крім того, зовнішній діаметр охоплюючого нарізного елемента дорівнює зовнішньому діаметру DE труб 11, 12, однак, він може бути і іншим. Нарізне з'єднання зображене на фіг. 1 в положенні, коли нарізні елементи просто згвинчені між собою до упора перед виконанням операції діаметрального розширення. Друга труба 12 у цьому варіанті реалізації являє собою трубу великої довжини, але вона також може являти собою (цей варіант реалізації не показаний на наведених у додатку фігурах) трубну муфту, забезпечену охоплюючим нарізним елементом 2 і другим охоплюючим нарізним елементом, симетричним нарізному елементу 2, в який загвинчується охоплюваний нарізний елемент, розташований на кінці іншої труби великої довжини. Охоплюваний нарізний елемент 1 окремо схематично зображений на фіг.2. Цей охоплюваний нарізний елемент містить охоплювану різь 3, яка є конічною і утворена витками трапецієподібного профілю, і продовжується у напрямку свого вільного кінця частиною, що не містить різі, яка утворена канавкою 21 і кромкою 5, а потім закінчується кільцевою поверхнею охоплюваного кінця 9. Канавка 21 має у поперечному перетині U-подібну форму невеликої глибини. Ця канавка починається відразу після нарізної ділянки і її глибина hg дорівнює висоті профілю витків різі 3. Таким чином, донна частина цієї канавки проходить до основи першого витка різі. Ширина цієї канавки lg по суті в 4 рази перевищує її глибину hg. Охоплювана кромка 5 включає: a) зовнішню периферійну поверхню 7, яка має циліндричну форму, b) внутрішню периферійну поверхню 19, яка відповідає в кінцевій зоні внутрішній периферійній циліндричній поверхні першої труби 11. Таким чином, охоплювана кромка 5 має постійну товщину el, яка по суті дорівнює половині товщини et стінки труби 11. Ця охоплювана кромка 5 має довжину 1], виміряну від кінця канавки до вертикалі, що проходить через поверхню 15 (яка буде описана нижче), яка по суті у 3 рази перевищує товщину el охоплюваної кромки. Охоплювана кінцева поверхня 9 утворює фальц, зображений на фіг. 8. Цей фальц утворений охоплюваною поперечною кільцевою поверхнею 15 і кільцевим гребенем 13, який виступає уперед в осьовому напрямку. Охоплювана поперечна поверхня 15 розташована з боку фальца, направленого всередину даного нарізного з'єднання. Стінки 17, 25 гребеня 13 не є строго паралельними одна одній, але злегка сходяться у напрямку вільного кінця цього гребеня. Ці стінки являють собою, таким чином, злегка конічні поверхні, коаксіальні з віссю даного нарізного з'єднання, причому половина кута при вершині цього конуса має величину у діапазоні від 1 до 2 градусів. Радіальна товщина (ed) гребеня 13 є по суті ідентичною радіальній товщині поперечної поверхні 15, - тоді як висота цього гребеня (hd) (або осьова проекція цієї висоти) по суті дорівнює радіальній товщині (ed) того ж гребеня. Охоплюючий нарізний елемент 2 окремо схематично зображений на фіг.3. Цей охоплюючий нарізний елемент містить охоплюючу різь 4, яка за допомогою витків трапецієподібного профілю сполучається з охоплюваною різзю З, і частину 6, яка не містить різі, розташовану зі сторони, протилежної вільному кінцю охоплюючого нарізного елемента по відношенню до охоплюючої різі 4. Ця частина 6, яка не містить різі, утворює гніздо, призначене для того, щоб відповідати і взаємодіяти з кромкою 5 охоплюваного нарізного елемента 1. Охоплююче гніздо 6 включає внутрішню периферійну поверхню гнізда 8, яка має циліндричну форму і зв'язана, з однієї сторони, з охоплюючою різзю 4, а з іншої сторони, через охоплюючий круговий уступ 10, з внутрішньою периферійною циліндричною поверхнею 20 другої труби 12. Діаметр периферійної поверхні гнізда 8 трохи перевищує діаметр зовнішньої периферійної поверхні 7 охоплюваної кромки 5 таким чином, щоб ці поверхні 7 і 8 мали можливість ковзати одна відносно одної з невеликим зазором між ними в процесі загвинчування охоплюваного нарізного елемента в охоплюючий нарізний елемент, наприклад, із зазором, що становить 0,2мм. Охоплюючий круговий уступ (див. фіг.9) представляє кільцеву поверхню 10 кругового уступу, яка розташована по суті відповідним чином і має форму, по суті відповідну формі охоплюваного кінця 9. Ця поверхня 10 утворює фальц, що визначається поперечною охоплюючою кільцевою поверхнею 16 і кільцевою канавкою 14. Охоплююча поперечна поверхня 16 розташована з боку фальца, направленого всередину даного нарізного з'єднання. Канавка 14 має глибину (Рr) в осьовому напрямку, яка трохи перевищує висоту гребеня 13 таким чином, щоб у зібраному положенні даного нарізного з'єднання поперечні кільцеві охоплювана і охоплююча поверхні 15, 16 упиралися одна в одну, тоді як кінець гребеня 13 при цьому не упирався в дно канавки 14 (див. фіг. 10). Стінки 18, 26 канавки 14 не є строго паралельними одна одній, але злегка сходяться у напрямку донної частини цієї канавки. Таким чином, ці стінки являють собою злегка конічні поверхні, коаксіальні з віссю даного нарізного з'єднання, причому половина кута при вершині цього конуса має величину у діапазоні від 1 до 2 градусів, як і половина кута при вершині конусних стінок 17, 25 гребеня 13. Радіальна ширина (1г) канавки не є, таким чином, строго постійною по всій глибині цієї канавки. Вона виконана таким чином, щоб периферійні стінки гребеня 13 входили у контакт з відповідними стінками канавки 14 трохи раніше досягнення положення остаточного складення. Це дозволяє одночасно забезпечити невеликий необхідний зазор між циліндричними периферійними поверхнями кромки 7 і гнізда 8 і стягування гребеня 13 за допомогою канавки 14. Це стягування і входження впритул поперечних поверхонь 15, 16 забезпечує переважний спосіб забезпечення закріплення поверхні охоплюваного кінця 9 в поверхні охоплюючого кругового уступу 10. На фіг.4-7 показані явища деформації, які відбуваються в тому випадку, коли за допомогою оправки виконують діаметральне розширення приблизно на 15% на трубах, зістикованих одна з одною за допомогою нарізних з'єднань, які були описані у попередньому викладі і які дозволяють зрештою одержати розширене герметичне нарізне з'єднання. Така деформація, здійснена на металевих матеріалах, призводить до пластичних деформацій металу. Таким чином забезпечують перехід, наприклад, від зовнішнього діаметра в 139,7мм (5" 1/2) на другій трубі 12 перед розширенням і, отже, в ще не деформованій частині, до зовнішнього діаметра 157,5мм (6,2") на першій вже розширеній трубі 11 (точно над або позаду вихідного конуса 33 оправки). Внаслідок цього необхідно використовувати для виготовлення труб метал, який допускає такі пластичні деформації. Пластичні деформації, які виникають за допомогою такого розширення, підвищують межу пружності виробів: так, труба, що мала у своєму вихідному стані межу пружності 310МПа (або 45 KSI), після деформації буде мати межу пружності, підвищену до рівня в 380МПа (55 KSI). Діаметральне розширення здійснюється відомим чином за допомогою оправки 30 у формі тіла обертання (див. фіг.4) відповідного максимального діаметра, яку примушують пройти через труби, або протягаючи її за допомогою колони бурильних труб, або проштовхуючи її, наприклад, за допомогою створення гідравлічного тиску. Ця оправка розширення має, наприклад, біконічну форму, утворену вхідним конусом 31, на якому здійснюється розширення, середньою циліндричною частиною 32 і вихідною конічною частиною 33. Всі поверхні частин оправки розширення з'єднані між собою за допомогою криволінійних поверхонь відповідних радіусів з'єднання. У патентній заявці WO 93/25800 вказані, зокрема, кути вхідних конусів, спеціально пристосованих для діаметрального розширення так званих труб EST, призначених для експлуатації вуглеводневих свердловин. Оскільки труби 11 та 12 мають постійний поперечний перетин, кінці цих труб не будуть створювати специфічних проблем в процесі проходження оправки розширення, якщо тільки здатність до деформації металу, з якого ці труби виготовлені, виявиться достатньою. Проблеми, що підлягають вирішенню, виникають внаслідок того, що нарізні елементи, виконані на кінцях цих труб, мають товщину, меншу, ніж товщина стінок власне тіла труби, і ці нарізні елементи намагаються деформуватися по-різному між відповідними охоплюваними та охоплюючими частинами цих нарізних елементів. Ці різні деформації, якщо вони знаходяться під надійним контролем внаслідок використання нарізного з'єднання відповідно до даного винаходу, дозволяють одержати герметичне нарізне з'єднання після діаметрального розширення, що не має неприйнятного локального рельєфу на внутрішній частині периферійної внутрішньої поверхні труб. Процес діаметрального розширення нарізного з'єднання може бути розкладений на 4 фази, які схематично зображені на фіг.4-7. При цьому, хоча технологічна операція розширення може бути здійснена в протилежному напрямку і також призведе до одержання адекватних результатів, у випадку, що розглядається тут, представлений переважний спосіб деформації, відповідно до якого оправка розширення переміщається у напрямку від охоплюваного нарізного елемента 1 першої труби 11 до охоплюючого нарізного елемента 2 другої труби 12. а) Фаза розширення на конусі оправки На фіг.4 схематично зображене нарізне з'єднання в процесі виконання цієї фази. Розширення виконується за допомогою вхідного конуса 31 оправки 30 і на фіг.4 показані охоплювана різь 3 та охоплююча різь 4 в процесі діаметрального розширення. Як можна побачити на цій фіг. 4, вхідний конус 31 оправки 30 починає деформацію охоплюваної кромки і відповідної зони охоплюючого гнізда, згинаючи їх для того, щоб забезпечити їх нахил по відношенню до осі даного нарізного з'єднання. У процесі здійснення цієї фази розширення зусилля реакції на проходження оправки 30 поступово передаються від першої труби 11 до другої труби 12. Внаслідок впливу цих зусиль реакції охоплювана кромка 5 зазнає стиснення в осьовому напрямку в процесі здійснення цієї фази розширення за допомогою кільцевої поверхні охоплюючого гнізда 10. Закінчення цієї фази розширення відповідає підходу вільного кінця охоплюваного елемента до кінця вхідного конуса 31 оправки розширення. b) Фаза згинання У процесі здійснення цієї фази охоплювана кромка розташована на рівні центральної частини 32 оправки (див. фіг.5). і) охоплювана кромка Охоплювана кромка 5 зазнає на кожному з двох своїх кінців впливу згинальних моментів, орієнтованих у протилежних напрямках. Дійсно, охоплювана кінцева поверхня 9 утримується в охоплюючому круговому уступі 10 внаслідок наявності фальців з упорами 15, 16 і системах стягування гребінь 13 - канавка 14. Утримання фальців один в одному примушує вільну кінцеву зону охоплюваної кромки 5 дотримуватись нахилу зони 22 повної товщини охоплюючого елемента, яка розташована за круговим уступом, тобто зони 22, яка ще знаходиться в процесі розширення на вхідному конусі 31 оправки розширення і створює, таким чином, згинальний момент на цьому рівні. Інший кінець охоплюваної кромки, розташований з боку охоплюваної різі З, більше не підтримується і навпаки, накладає на цю кромку згинальний момент, який є протилежним по відношенню до згинального моменту на вільному кінці цієї кромки. Наявність згинальних моментів протилежного знаку на двох кінцях охоплюваної кромки спричиняє за собою викривлення охоплюваної кромки 5 в формі банана, як це схематично показано на фіг. 5, причому зовнішня периферійна поверхня 7 кромки 5 приймає викривлену опуклу форму. Стан осьового стиснення охоплюваної кромки 5 на кінцевій ділянці фази розширення полегшує її викривлення під дією вигину. Канавка 21, розташована між охоплюваною кромкою 5 та охоплюваною різзю З, виконує функцію пластичного шарніра, який посилює викривлення охоплюваної кромки, обмежуючи ширину, на якій це викривлення може здійснюватися. Однак, у цьому випадку необхідно стежити за тим, щоб напруження осьового стиснення на рівні охоплюваної кромки не призводили до подовжнього вигину металу 23 під канавкою, що може виражатися у виступанні металу під канавкою по відношенню до внутрішньої периферійної поверхні 19. іі) охоплююче гніздо Те саме явище згинання виникає і на охоплюючому гнізді. Зона 22 повної товщини, відносно жорстка по відношенню до відносно тонких зон охоплюваної кромки, зазнає при її проходженні на рівні середньої частини оправки додаткового розширення таким чином, що внутрішній діаметр цієї зони 22 стає більше діаметра середньої зони 32 оправки розширення. Це явище додаткового розширення описане у патентному документі WO 93/25800. с) Фаза випрямлення Ця фаза, схематично зображена на фіг. 6, відповідає проходженню зони 22 повної охоплюючої товщини по середній частині 32 оправки розширення 30. і) охоплююче гніздо Вигин, який був спричинений у попередній фазі операції розширення, намагається бути зведеним до нуля під дією розтягування та окружних напружень, що породжує стан осьових згинальних напружень, які є зворотними по відношенню до кривизни і які забезпечують, таким чином, випрямлення. Згинальний момент, що створюється цими напруженнями, пропорційний товщині матеріалу перед випрямленням. В момент підходу до повної товщини (зона 22) на трубі 12 згинальний момент не є достатнім для випрямлення внутрішньої периферійної зони охоплюючого гнізда, яка намагається опуститися у напрямку осі даного з'єднання. Це виражається у локальному зменшенні зовнішнього діаметра труби 12. іі) охоплювана кромка По мірі випрямлення охоплюючої частини різниця осьових габаритних розмірів, яка виникла внаслідок вигину, зменшується. Охоплювана кромка 5 таким чином поступово втрачає свій стан стиснення. Це продовжується з відділенням однієї від одної поверхонь 15, 16, які в вихідному стані упиралися одна в одну. Це явище посилюється «опусканням» внутрішньої периферійної поверхні 8 охоплюючого гнізда, яке утворює ефект розкриття упорів 15, 16. Деформація у формі банана, задана у попередній фазі, зберігається. d) Кінцевий стан На фіг.7 схематично зображений кінцевий стан нарізного з'єднання після проходження оправки розширення. Стан окружних напружень, що виник внаслідок розширення, призводить до стягування зовнішньої периферійної поверхні 7 охоплюваної кромки за допомогою внутрішньої периферійної поверхні 8 охоплюючого гнізда. При цьому можна говорити про самостягування поверхонь 7, 8 нарізних з'єднання у розширеному стані, що дозволяє забезпечити герметичність. Охоплювана кромка 5 не опускається у напрямку осі, оскільки відхилення, що створюється утриманням фальців 9, 10 одного в одному, створило достатню пластичну деформацію. Пружний зворотній рух елементів нарізного з'єднання після проходження оправки розширення виявляється знехтувано малим у порівнянні з пластичними деформаціями, що виникли. Радіальне стягування створює контактний тиск величиною у декілька десятків МПа, достатній для того, щоб забезпечити герметичність нарізного з'єднання по відношенню до внутрішнього або зовнішнього тиску текучих середовищ. У той самий час, герметичність також необхідна у тому випадку, коли розширення здійснюється шляхом гідравлічного проштовхування оправки розширення 30 під дією тиску, який може змінюватися в діапазоні від 10 до 30МПа, причому будь-який витік на рівні вже розширених нарізних з'єднань перешкоджає подальшому просуванню уперед оправки розширення в колоні труб і блокує внаслідок цього процес подальшого розширення. Потрібно зазначити, що у кінцевому стані цілком може трапитися так, що гребінь 13 більше не буде розташовуватися в канавці 14, зокрема, більше не буде спиратися на внутрішню стінку 18 цієї канавки. Ознаки, які є об'єктом пункту 1 формули винаходу та інших залежних від нього пунктів формули винаходу, дозволяють одержати необхідні результати. Кінцева охоплювана поверхня 9, яка не дозволяє забезпечити взаємне утримання з охоплюючим уступом 10, спричиняє опускання цього кінця в процесі здійснення фази випрямлення внаслідок відділення однієї від одної поперечних поверхонь 15 і 16, що упиралися одна в одну у вихідному стані, наслідком чого виявляється неприйнятний виступ нижнього кінця охоплюваної кромки всередину колони. При цьому в таку колону вже неможливо буде опускати обладнання або інструменти заданих розмірів. Занадто значний зазор між периферійною поверхнею 7 охоплюваної кромки 5 і периферійною поверхнею 8 охоплюючого гнізда на нарізному з'єднанні перед його розширенням не дозволить забезпечити стягування цих поверхонь у кінцевій фазі виконання операції розширення. Радіальна взаємодія між цими поверхнями у вихідному стані перед розширенням здатна призвести до виникнення диференціальних деформацій (викривлення, випрямлення) між цими поверхнями в процесі виконання операцій розширення, причому ці диференціальні деформації дозволяють виконати стягування цих поверхонь на кінцевому етапі здійснення операції розширення. Переважна форма у вигляді кільцевого фальца з поперечними поверхнями 15, 16 і система, утворена гребенем 13 і канавкою 14, дозволяють запобігти опусканню вільного охоплюваного кінця в процесі розширення, але тут наведений тільки один приклад можливого способу виконання для поверхонь 9, 10, які утримуються одна в одній, причому інші можливі способи виконання дають той самий результат. Занадто тонка охоплювана кромка 5, що має товщину el, що становить менше третини від товщини et стінок труб 11, 12, не дозволяє виконати ефективний упор на рівні поперечних поверхонь 15, 16. Якщо товщина el охоплюваної кромки 5 має товщину, що перевищує 2/3 від товщини et стінок труб 11, 12, товщина стінки труби 12 на рівні зони охоплюючого гнізда призводить до того, що критичний перетин охоплюючої різі 4 виявляється занадто малим і, отже, недостатньою виявляється міцність різі на розтягування. Відношення довжини до ширини охоплюваної кромки 5 визначає поведінку цієї кромки 5 при стисненні та при вигині. Охоплювана кромка 5, яка має довжину її, меншу, ніж її товщина el, не дозволяє забезпечити достатній вигин периферійної поверхні 7 охоплюваної кромки 5 і/або випрямлення периферійної поверхні 8 охоплюючого гнізда. Охоплювана кромка 5, яка має довжину її, що більш ніж в 4 рази перевищує її товщину el, може призвести до подовжнього вигину охоплюваної кромки і її виступання всередину колони зі сторони різі. Це явище ще більшою мірою посилюється у разі наявності канавки 21, розташованої між охоплюваною різзю 3 та охоплюваною кромкою 5. Саме тому канавка переважно має глибину, обмежену висотою профілю витка різі, і довжину, обмежену по відношенню до її глибини. Приклад реалізації Використовуються труби, що мають зовнішній діаметр DE 139,7мм і номінальну товщину стінок et, що становить 7,72мм (5" 1/2 x 17,00 фунтів/фута), виготовлені з вуглецевої сталі, термічно обробленої таким чином, щоб одержати мінімальну межу пружності на рівні 290МПа (42 KSI). Хімічний склад сталі та її термічна обробка вибираються таким чином, щоб одержати як можна більш високі характеристики пластичності і, кажучи більш конкретно, високі характеристики розподіленого відносного подовження перед відносним звуженням AR в процесі випробувань на розтягування (при цьому величина AR, наприклад, перевищує або дорівнює 15%). Так, наприклад, може бути вибрана сталь з досить низьким вмістом вуглецю, який становить приблизно 0,14% (за вагою), з відносно високим вмістом марганцю, який становить приблизно 1%, і який містить алюмінієву присадку, для скріплення залишкового азоту в сталі. Вміст алюмінію Аl на рівні 0,035% при вмісті азоту на рівні 0,010% є цілком відповідним в тій мірі, в якій дана сталь зазнає термічної обробки шляхом відпалу або шляхом загартування з подальшим відпуском для того, щоб ця присадка алюмінію була здатна ефективно зв'язати азот. Тут також можуть бути використані інші хімічні елементи, відомі як такі, що здатні зв'язати азот, замість алюмінію або разом з ним. Такий хімічний склад сталі, що має на меті усунути вміст проміжних вільних атомів, таких, наприклад, як атоми азоту, крім того робить дану сталь нечутливою до небажаного явища старіння після наклепу, який також погіршує характеристики пластичності. Сталь може знаходитися у відпаленому стані (нормалізаційний відпал або відпал відпуску після холодної обробки) або в структурно еквівалентному стані. Нарізні з'єднання інтегрального типу відповідно до даного винаходу мають наступні характеристики: - конічні різі 3,4 (конусність = 12,5% за діаметром) з витками трапецієподібного профілю, що мають радіальну висоту 1мм і осьовий крок 4мм, - охоплювана кромка 5 має циліндричну форму, - товщина el охоплюваної кромки становить 3,2мм (41% від товщини стінки труби). - довжина l1` охоплюваної кромки становить 11,5мм, - канавка 21 має глибину hg, що становить 1мм, і довжину lg між кінцем охоплюваної різі 3 та охоплюваною кромкою 5, що становить 4мм, - охоплювана кінцева поверхня 9 містить гребінь 13, який має осьову висоту 1,8мм і радіальну товщину 1,8мм, - міцність на розтягування нарізного з'єднання > 50% від міцності на розтягування кожного з корпусів труб 11, 12. Результати, одержані після розтягування колони труб: - зовнішній діаметр труб 11, 12 становить 157,5мм (6,2"), - товщина стінок труб становить 7,2мм, - межа пружності металу труб ≥ 415 МПа (60 KSI), - твердість має величину ≤ 22 HRc (максимальна величина згідно зі специфікаціями NACE MR 01 75), - із задовільними результатами проведені наступні тести, виконані в розширеному стані і в розширеному стані + старіння: * випробування на розрив під дією внутрішнього тиску в трубі, * випробування на руйнування під дією зовнішнього тиску ( «колапс»), * випробування на стійкість до ударів Charpy V, * випробування SSC стійкості до утворення тріщин за допомогою H2S (SSC: «Sulfide stress cracking») у відповідності зі специфікацією NACE TM 01-77. Примітка: NACE = National association of Corrosion Engineers (США). Опис викладених вище способів реалізації не виключає того, що захист винаходу, що пропонується, може бути застосований до способів виконання, не викладених тут детально, але охоплюваних формулою винаходу.

ДивитисяДодаткова інформація

Назва патенту англійськоюTubular threaded joint capable of being subjected to diametral expansion

Автори англійськоюROUSSIE GABRIEL

Назва патенту російськоюТрубное резьбовое соединение, подвергающееся диаметральному расширению

Автори російськоюРусси Габриель

МПК / Мітки

МПК: E21B 17/042, F16L 15/00

Мітки: діаметральному, трубне, яке, з'єднання, нарізне, розширенню, піддається

Код посилання

<a href="https://ua.patents.su/10-73779-trubne-narizne-zehdnannya-yake-piddaehtsya-diametralnomu-rozshirennyu.html" target="_blank" rel="follow" title="База патентів України">Трубне нарізне з’єднання, яке піддається діаметральному розширенню</a>

Попередній патент: Спосіб оцінки впливу стресових світлових факторів на вищі та нижчі рослини

Наступний патент: Наконечник для гідравлічного та електричного з’єднання стрижнів обмотки електричної машини

Випадковий патент: Привідний безшаботний штампувальний молот з зустрічним ударом баб