Спосіб і пристрій для відновлення метало-кисневих сполук

Формула / Реферат

1. Спосіб відновлення метало-кисневої сполуки, в якому як відновлювальний засіб застосовують вуглець, що включає наступні стадії:

першу стадію реакції, в якій пропускають газ СО в реакційну камеру, що містить зазначену метало-кисневу сполуку, при умовах, за яких CO перетворюють на твердий вуглець і діоксид вуглецю, і вводять твердий вуглець, утворений таким чином, у зазначену метало-кисневу сполуку, і

другу стадію реакції, в якій викликають реакцію, при якій зазначений вуглець, введений у метало-кисневу сполуку на зазначеній першій стадії реакції, відновлює зазначену метало-кисневу сполуку, який відрізняється тим, що принаймні на зазначеній другій стадії реакції присутній матеріал-промотор, що сприяє відновленню зазначеної метало-кисневої сполуки, причому цей матеріал-промотор містить метал-промотор та/або сполуку металу-промотору.

2. Спосіб за п. 1, який відрізняється тим, що його здійснюють безперервно, причому зазначені першу і другу стадії реакції здійснюють одночасно і зазначену метало-кисневу сполуку переміщують з першої зони реакції, де здійснюють першу реакцію, до другої зони реакції, де здійснюють другу реакцію.

3. Спосіб за п. 2, який відрізняється тим, що утворений на другій стадії реакції газ CO використовують на зазначеній першій стадії реакції.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що зазначену другу стадію реакції здійснюють при вищій температурі, ніж зазначену першу стадію реакції.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що зазначеним матеріалом-промотором є зазначений метал-промотор або карбід металу-промотору, гідрид металу-промотору або нітрид металу-промотору або їх комбінація.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що зазначений матеріал-промотор має вигляд порошку.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що зазначений метал-промотор є таким самим, що і метал зазначеної метало-кисневої сполуки.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні на зазначеній першій стадії реакції додатково присутній другий матеріал-промотор, причому цей другий матеріал-промотор містить другий метал-промотор та/або сполуку другого металу-промотору, що сприяє перетворенню СО на вуглець і діоксид вуглецю.

9. Спосіб за п. 8, який відрізняється тим, що зазначеним другим матеріалом-промотором є зазначений другий метал-промотор або карбід другого металу-промотору, гідрид другого металу-промотору або нітрид другого металу-промотору або їх комбінація.

10. Спосіб за п. 9, який відрізняється тим, що зазначений другий матеріал-промотор має вигляд порошку.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що зазначена метало-киснева сполука знаходиться у вигляді конгломерату, утвореного з порошку.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що зазначена метало-киснева сполука і зазначений матеріал-промотор, і зазначений другий матеріал-промотор, якщо він присутній, знаходяться у вигляді конгломерату, утвореного з їх порошків.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що металом зазначеної метало-кисневої сполуки є Fe, Cu, Co, Ni, Ru, Rh, Pd, Pt або Ir.

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що зазначену першу стадію реакції здійснюють при температурі, нижчій за 650 °С.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що метало-киснева сполука містить залізо-кисневу сполуку, наприклад оксид заліза та/або гідроксид заліза та/або карбонат заліза.

16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що зазначеним матеріалом-промотором і другим матеріалом-промотором, якщо він присутній, є залізо.

17. Спосіб за п. 15 або 16, який відрізняється тим, що зазначену другу стадію реакції здійснюють при температурі у межах 550-900 °С.

18. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що зазначена метало-киснева сполука містить суміш принаймні двох метало-кисневих сполук, де метали у метало-кисневих сполуках є різними та являють собою Fe, Cu, Co, Ni, Ru, Rh, Pd, Pt або Ir.

19. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що його здійснюють у шахтній печі, доменній печі, зрідженому шарі, карусельній печі, обертовій випалювальній печі, циклонній печі або печі періодичної дії.

20. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на другій стадії реакції отримують практично твердий продукт реакції, і частину зазначеного продукту реакції із зазначеної другої стадії реакції вводять до зазначеної першої стадії реакції.

21. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газоподібний продукт реакції відбирають і повторно вводять до процесу.

22. Пристрій для здійснення відновлення метало-кисневої сполуки, в якому як відновлювальний засіб діє вуглець, що містить:

камеру першої стадії реакції, призначену для утримування твердої шихти метало-кисневої сполуки;

впускний отвір до зазначеної першої реакційної камери, призначений для впуску зазначеної метало-кисневої сполуки;

камеру другої стадії реакції;

транспортувальний засіб, призначений для передачі твердої шихти після реакції у зазначеній камері першої стадії реакції із зазначеної камери першої стадії реакції до зазначеної камери другої стадії реакції;

засіб для пропускання газу СО із зазначеної камери другої стадії реакції до зазначеної камери першої стадії реакції; та

випускний отвір, призначений для випуску практично твердих продуктів реакції із зазначеної камери другої стадії реакції.

23. Пристрій за п. 22, що додатково має випускний отвір для газоподібного продукту реакції із зазначеної камери першої стадії реакції і засіб для повторного введення газоподібного продукту реакції до зазначеної камери другої стадії реакції.

24. Пристрій за п. 22 або 23, що додатково має засіб для повторного введення практично твердого продукту реакції, випущеного через зазначений випускний отвір, до зазначеної камери першої стадії реакції.

25. Пристрій за будь-яким з пп. 22, 23 або 24, що додатково містить засіб для утворення гарячого газу СО для подачі в зазначену камеру другої стадії реакції.

26. Пристрій за будь-яким з пп. 22-25, що містить реактор із зрідженим шаром, що утворює камеру першої стадії реакції та/або камеру другої стадії реакції.

Текст

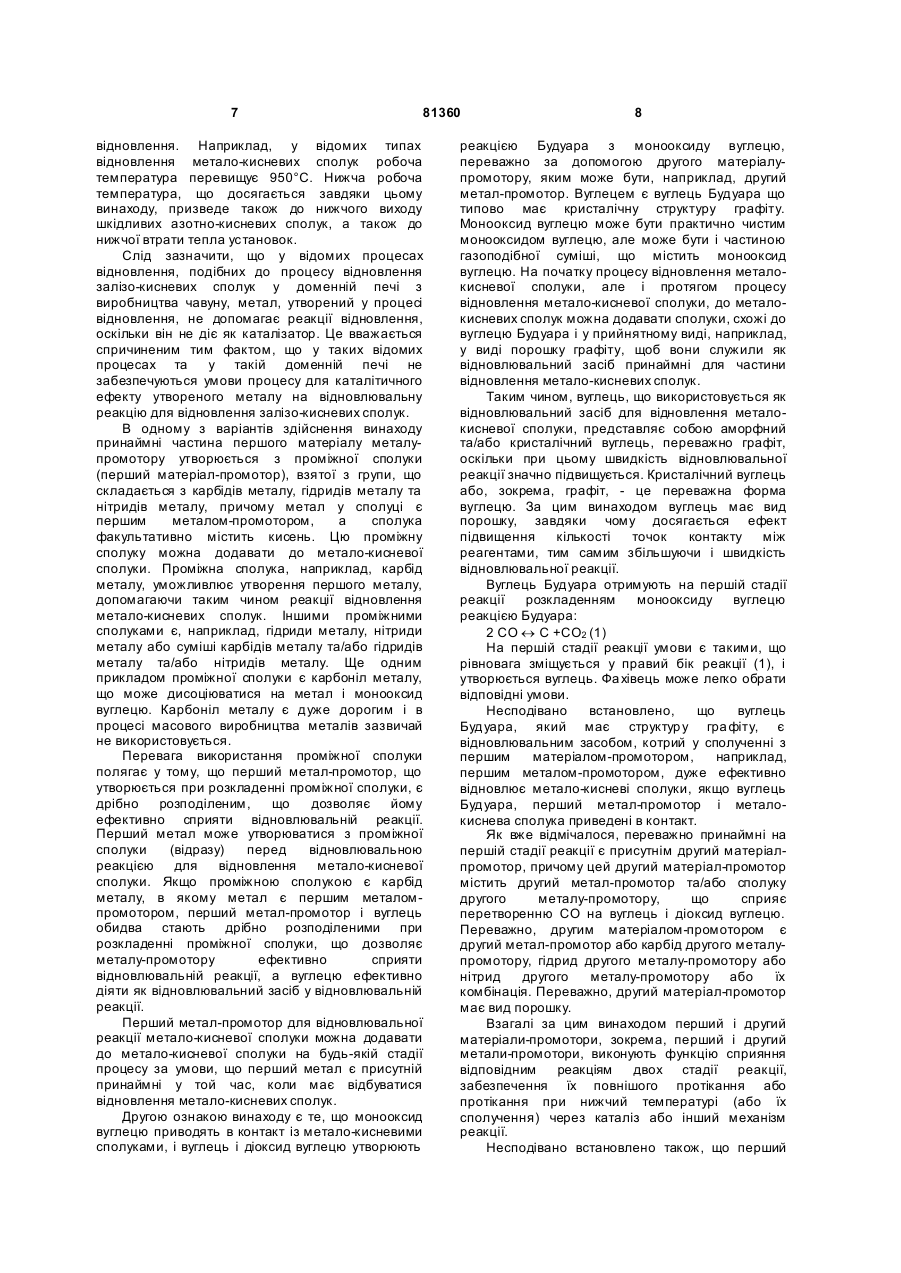

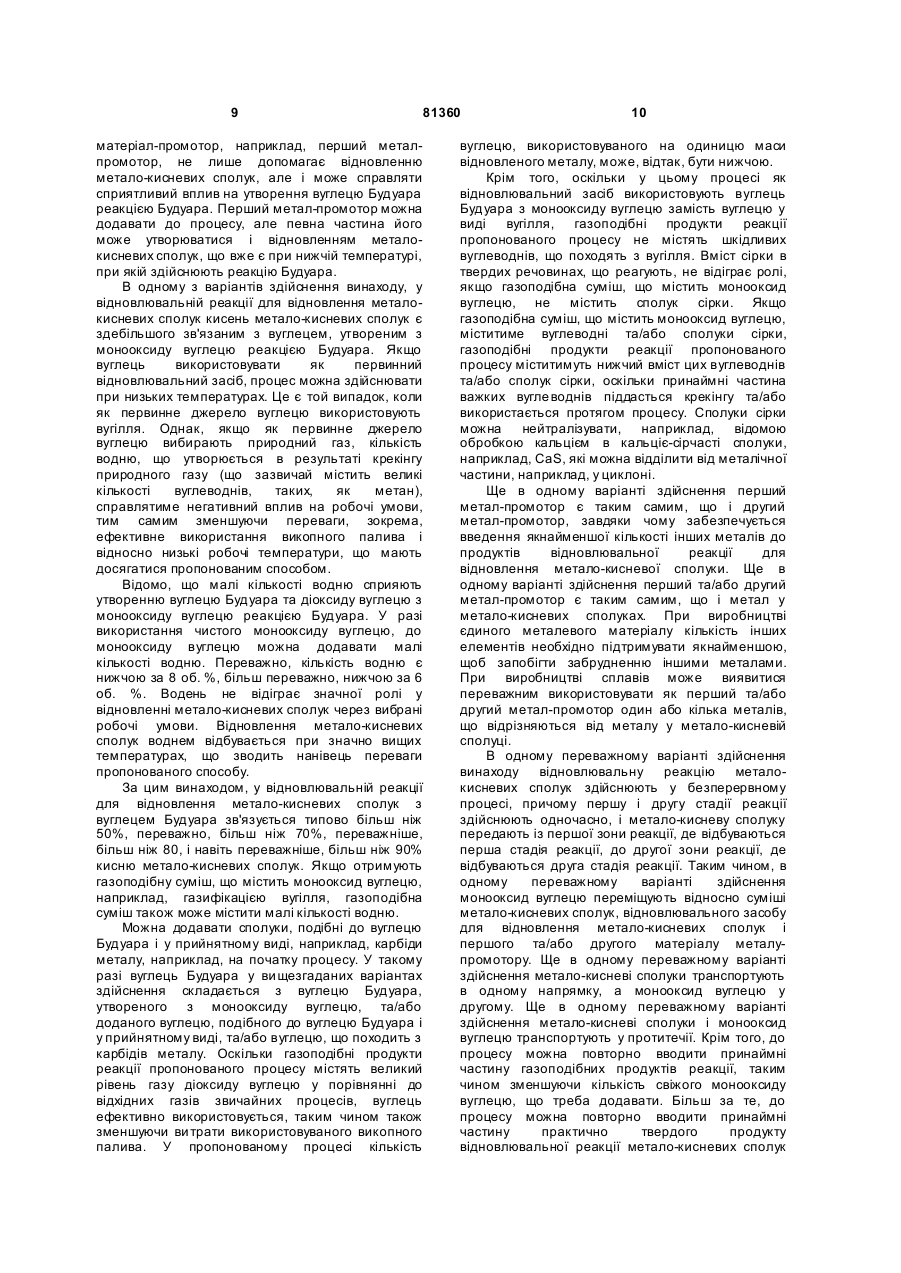

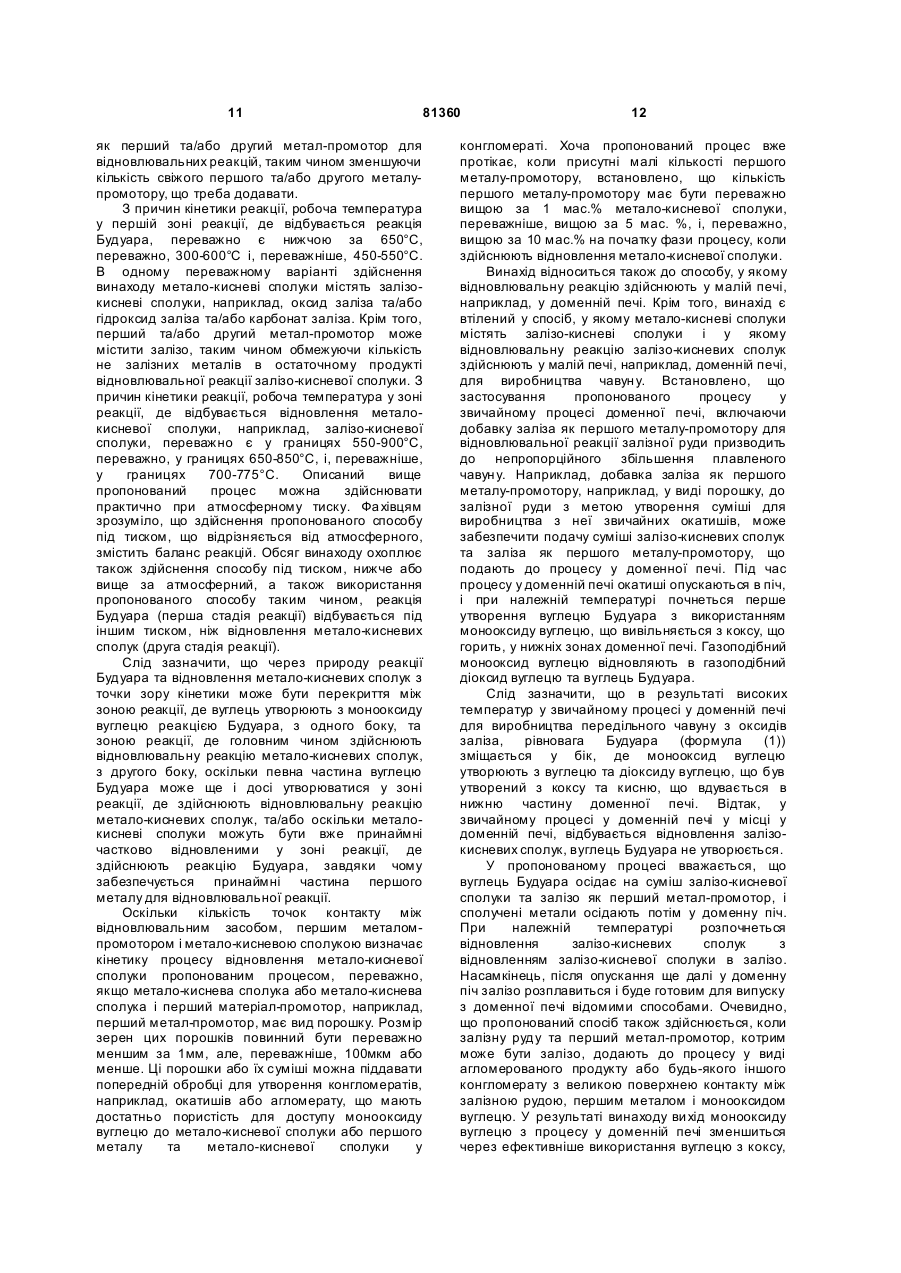

1. Спосіб відновлення метало-кисневої сполуки, в якому як відновлювальний засіб застосовують вуглець, що включає наступні стадії: першу стадію реакції, в якій пропускають газ СО в реакційну камеру, що містить зазначену металокисневу сполуку, при умовах, за яких CO перетворюють на твердий вуглець і діоксид вуглецю, і вводять твердий вуглець, утворений таким чином, у зазначену метало-кисневу сполуку, і другу стадію реакції, в якій викликають реакцію, при якій зазначений вуглець, введений у металокисневу сполуку на зазначеній першій стадії реакції, відновлює зазначену метало-кисневу сполуку, який відрізняється тим, що принаймні на зазначеній другій стадії реакції присутній матеріалпромотор, що сприяє відновленню зазначеної метало-кисневої сполуки, причому цей матеріалпромотор містить метал-промотор та/або сполуку металу-промотору. 2. Спосіб за п. 1, який відрізняється тим, що його здійснюють безперервно, причому зазначені першу і др угу стадії реакції здійснюють одночасно і зазначену метало-кисневу сполуку переміщують з першої зони реакції, де здійснюють першу реакцію, до другої зони реакції, де здійснюють другу реакцію. 3. Спосіб за п. 2, який відрізняється тим, що утворений на другій стадії реакції газ CO використовують на зазначеній першій стадії реакції. 2 (19) 1 3 81360 4 14. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що зазначену першу стадію реакції здійснюють при температурі, нижчій за 650 °С. 15. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що метало-киснева сполука містить залізо-кисневу сполуку, наприклад оксид заліза та/або гідроксид заліза та/або карбонат заліза. 16. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що зазначеним матеріаломпромотором і другим матеріалом-промотором, якщо він присутній, є залізо. 17. Спосіб за п. 15 або 16, який відрізняється тим, що зазначену другу стадію реакції здійснюють при температурі у межах 550-900 °С. 18. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що зазначена метало-киснева сполука містить суміш принаймні двох металокисневих сполук, де метали у метало-кисневих сполуках є різними та являють собою Fe, Cu, Co, Ni, Ru, Rh, Pd, Pt або Ir. 19. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що його здійснюють у ша хтній печі, доменній печі, зрідженому шарі, карусельній печі, обертовій випалювальній печі, циклонній печі або печі періодичної дії. 20. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що на другій стадії реакції отримують практично твердий продукт реакції, і частину зазначеного продукту реакції із зазначеної другої стадії реакції вводять до зазначеної першої стадії реакції. 21. Спосіб за будь-яким з попередніх пунктів, який відрізняє ться тим, що газоподібний продукт реакції відбирають і повторно вводять до процесу. 22. Пристрій для здійснення відновлення металокисневої сполуки, в якому як відновлювальний засіб діє вуглець, що містить: камеру першої стадії реакції, призначену для утримування твердої шихти метало-кисневої сполуки; впускний отвір до зазначеної першої реакційної камери, призначений для впуску зазначеної метало-кисневої сполуки; камеру другої стадії реакції; транспортувальний засіб, призначений для передачі твердої шихти після реакції у зазначеній камері першої стадії реакції із зазначеної камери першої стадії реакції до зазначеної камери другої стадії реакції; засіб для пропускання газу СО із зазначеної камери другої стадії реакції до зазначеної камери першої стадії реакції; та випускний отвір, призначений для випуску практично твердих продуктів реакції із зазначеної камери другої стадії реакції. 23. Пристрій за п. 22, що додатково має випускний отвір для газоподібного продукту реакції із зазначеної камери першої стадії реакції і засіб для повторного введення газоподібного продукту реакції до зазначеної камери другої стадії реакції. 24. Пристрій за п. 22 або 23, що додатково має засіб для повторного введення практично твердого продукту реакції, випущеного через зазначений випускний отвір, до зазначеної камери першої стадії реакції. 25. Пристрій за будь-яким з пп. 22, 23 або 24, що додатково містить засіб для утворення гарячого газу СО для подачі в зазначену камеру другої стадії реакції. 26. Пристрій за будь-яким з пп. 22-25, що містить реактор із зрідженим шаром, що утворює камеру першої стадії реакції та/або камеру другої стадії реакції. Винахід відноситься до способу відновлення метало-кисневих сполук з вуглецем в якості засобу для відновлення метало-кисневих сполук. Винахід відноситься також до пристрою відновлення метало-кисневих сполук з вуглецем в якості засобу для відновлення метало-кисневих сполук. Відновлення метало-кисневих сполук, наприклад, оксидів металу, наприклад, оксидів заліза, здійснюється у великих відновлювальних печах. Для відновлення метало-кисневих сполук на протязі століття служить доменна піч для виробництва передільного чавуну з залізної руди. Основним відновником і джерелом хімічної енергії у цих доменних печах є кокс. Кокс виробляється спіканням вугілля за відсутності кисню, щоб видалити летючі вуглеводні і надати коксу важливих властивостей для стабільної роботи доменної печі. Виробництво коксу спричиняє проблеми з точку зору впливу на довкілля, оскільки чимало летючих вуглеводнів є шкідливими. Крім того, для виробництва коксу підходять не всі види вугілля. Більш того, зменшився попит на побічні продукти виробництва коксу. З огляду на вищезазначене, головним напрямком розробок останнього часу є зменшення витрат коксу і в цілому витрат палива доменної печі. Крім того, розроблені нові технології, спрямовані на те, щоб відмовитися від процесу доменної печі, наприклад, пряме відновлення залізної руди. Пряме відновлення включає виробництво чавун у відновленням залізної руди відновлювальним засобом, котрим може буди твердий або газоподібний відновлювальний засіб. Прикладами газоподібних відновлювальних засобів є природний газ і монооксид вуглецю. Руди для прямого відновлення повинні відповідати жорстким технічним умовам і мати високий відсоток Fe і низький вміст небажаних елементів. Результатом прямого відновлення залізної руди можуть бути твердий продукт заліза прямого відновлення, або при високих робочих температурах, чи у сполученні з плавильним 5 81360 пристроєм - рідкий продукт. Продукт процесу прямого відновлення може вивантажуватися до другого реактора для плавлення та факультативного подальшого рафінування або охолоджуватися і зберігатися для подальшого використання. На разі пил і шлам металургійних комбінатів рециркулюється як сировина на стадії підготовки руди. Ці відходи, які часто називають „дріб'язком", можуть містити сполуки, що містять залізо, скажімо, оксиди заліза. Однак через високий вміст у дріб'язку інших металів, наприклад, цинку, накопичення таких елементів і обмеження щодо кількості цих металів, для завантаження у доменну піч ці відходи часто доводиться рециклювати в інший спосіб або складувати, що призводить до додаткових витрат або забруднення довкілля. Один відомий процес відновлення залізної руди базується на прямій реакції вугілля і грудкової руди або окатишів в обертовій випалювальній печі. Ще один відомий процес базується на відновленні складових окатишів, що містять оксид заліза і вуглець, наприклад, з вугілля, коксу або деревного вугілля, в карусельній печі. Відхідні гази з реакції відновлення можуть потім спалюватися у печі для отримання частини тепла, необхідного для процесу. Ще один відомий процес включає пряме відновлення дрібної залізної руди у реакторі зі зрідженим шаром. Головним недоліком цих відомих процесів прямого відновлення є те, що вони протікають при високих температурах. Наприклад, процес у карусельній печі відбувається при температурах понад 1250°С. Якщо ці процеси базуються на використанні вугілля, подальшим недоліком є утворення великих об'ємів монооксиду вуглецю, водню та складних і шкідливих вугле воднів. При цьому необхідно запобігти конденсації цих вуглеводнів, що потребує видалення або подальшого спалювання відхідних газів, і, крім того, необхідно запобігти вторинному окисленню металу. Крім того, через високі робочі температури і, як наслідок, високі втрати тепла і утворення великих кількостей монооксиду вуглецю енергетичний ККД процесів прямого відновлення є зазвичай низьким, що призводить до високої норми споживання вуглецю. Крім того, високі робочі температури призводять до утворення значних кількостей шкідливих азотно-кисневих сполук (гази NOx). Далі, те хнології прямого відновлення, що базуються на використанні вугілля, пов'язані із проблемами підвищених рівнів сірки через присутність сірки у вугіллі. У документі GB-A-1471544 описується процес прямого відновлення залізної руди, в якому оксид заліза, наприклад, магнетит, змішують із засобом зародкоутворення у виді хлорного заліза, а вугілля змішують з активуючою домішкою також у виді хлорного заліза. Ці дві суміші ретельно змішують і формують у кульки. Кульки продувають холодним азотом, потім повільно підігрівають нагрітим азотом до температури 1050°С, підтримують при цій температурі протягом 30 хвилин і потім охолоджують у холодному азоті. При реакції вуглецю з оксидом спочатку утворюється СО2. 6 Активуючий засіб сприяє відновленню СО2 вуглецем з утворенням CO. Засіб зародкоутворення (залізо з хлорного заліза) допомагає адсорбції СО на поверхні оксиду для прискорення відновлення оксиду монооксидом вуглецю. У документі US-A-3979206 описується відновлення MgO вуглецем при температурі 10001200°С у присутності заліза, кобальту, хрому або марганцю. Порошок Fe, порошок MgO та порошок С нагрівали у вакуумній печі. Пару Mg піддавали відновленню. Повідомляється, що Fe діяло як каталізатор, уможливлюючи зниження температури реакції. Метою винаходу є створення способу та пристрою для відновлення метало-кисневих сполук, які можуть працювати при відносно низьких температурах. Ще однією метою винаходу є створення способу та пристрою для відновлення металокисневих сполук, що можуть утворювати менші об'єми шкідливих відхідних газів, наприклад, вуглеводнів та/або газів NOx. Метою винаходу є також створення способу та пристрою для відновлення метало-кисневих сполук, що можуть призвести до підвищеної ефективності вуглецю на одиницю маси відновленого металу. Метою винаходу є також створення способу та пристрою для відновлення метало-кисневих сполук, що можуть мати вищий енергетичний ККД і забезпечувати продукт з низьким вмістом сірки. Ще однією метою винаходу є створення способу та пристрою, якими можна користуватися для відновлення суміші різних метало-кисневих сполук з отриманням сплаву металу. Для того щоб досягти однієї або кількох із цих цілей, пропонується спосіб відновлення металокисневої сполуки, в якому як відновлювальний засіб діє вуглець, що включає наступні стадії: на першій стадії реакції, пропускають газ СО в реакційну камеру, що містить метало-кисневу сполуку, при умовах, за яких CO перетворюється на твердий вуглець і діоксид вуглецю, і вводять твердий вуглець, утворений таким чином, у метало-кисневу сполуку, і на другій стадії реакції, примушують вуглець, введений в метало-кисневу сполуку на першій стадії реакції, відновлювати метало-кисневу сполуку, в якій присутній, принаймні на другій стадії реакції, матеріал-промотор, що сприяє відновленню метало-кисневої сполуки, причому цей перший матеріал-промотор містить перший метал-промотор та/або сполуку першого металупромотору. Однією з ознак винаходу є використання першого металу-промотору на другій стадії реакції. Було несподівано встановлено, що домішка першого металу-промотору значно підсилює ступінь відновлення метало-кисневої сполуки, в якій вуглець використовується як відновлювальний засіб для відновлення метало-кисневої сполуки. Встановлено також, що це відновлення відбувається при значно нижчих температурах у порівнянні до відомих типів процесів прямого 7 81360 відновлення. Наприклад, у відомих типах відновлення метало-кисневих сполук робоча температура перевищує 950°С. Нижча робоча температура, що досягається завдяки цьому винаходу, призведе також до нижчого виходу шкідливих азотно-кисневих сполук, а також до нижчої втрати тепла установок. Слід зазначити, що у відомих процесах відновлення, подібних до процесу відновлення залізо-кисневих сполук у доменній печі з виробництва чавуну, метал, утворений у процесі відновлення, не допомагає реакції відновлення, оскільки він не діє як каталізатор. Це вважається спричиненим тим фактом, що у таких відомих процесах та у такій доменній печі не забезпечуються умови процесу для каталітичного ефекту утвореного металу на відновлювальну реакцію для відновлення залізо-кисневих сполук. В одному з варіантів здійснення винаходу принаймні частина першого матеріалу металупромотору утворюється з проміжної сполуки (перший матеріал-промотор), взятої з групи, що складається з карбідів металу, гідридів металу та нітридів металу, причому метал у сполуці є першим металом-промотором, а сполука факультативно містить кисень. Цю проміжну сполуку можна додавати до метало-кисневої сполуки. Проміжна сполука, наприклад, карбід металу, уможливлює утворення першого металу, допомагаючи таким чином реакції відновлення метало-кисневих сполук. Іншими проміжними сполуками є, наприклад, гідриди металу, нітриди металу або суміші карбідів металу та/або гідридів металу та/або нітридів металу. Ще одним прикладом проміжної сполуки є карбоніл металу, що може дисоціюватися на метал і монооксид вуглецю. Карбоніл металу є дуже дорогим і в процесі масового виробництва металів зазвичай не використовується. Перевага використання проміжної сполуки полягає у тому, що перший метал-промотор, що утворюється при розкладенні проміжної сполуки, є дрібно розподіленим, що дозволяє йому ефективно сприяти відновлювальній реакції. Перший метал може утворюватися з проміжної сполуки (відразу) перед відновлювальною реакцією для відновлення метало-кисневої сполуки. Якщо проміжною сполукою є карбід металу, в якому метал є першим металомпромотором, перший метал-промотор і вуглець обидва стають дрібно розподіленими при розкладенні проміжної сполуки, що дозволяє металу-промотору ефективно сприяти відновлювальній реакції, а вуглецю ефективно діяти як відновлювальний засіб у відновлювальній реакції. Перший метал-промотор для відновлювальної реакції метало-кисневої сполуки можна додавати до метало-кисневої сполуки на будь-якій стадії процесу за умови, що перший метал є присутній принаймні у той час, коли має відбуватися відновлення метало-кисневих сполук. Другою ознакою винаходу є те, що монооксид вуглецю приводять в контакт із метало-кисневими сполуками, і вуглець і діоксид вуглецю утворюють 8 реакцією Будуара з монооксиду вуглецю, переважно за допомогою другого матеріалупромотору, яким може бути, наприклад, другий метал-промотор. Вуглецем є вуглець Будуара що типово має кристалічну структуру графіту. Монооксид вуглецю може бути практично чистим монооксидом вуглецю, але може бути і частиною газоподібної суміші, що містить монооксид вуглецю. На початку процесу відновлення металокисневої сполуки, але і протягом процесу відновлення метало-кисневої сполуки, до металокисневих сполук можна додавати сполуки, схожі до вуглецю Будуара і у прийнятному виді, наприклад, у виді порошку графіту, щоб вони служили як відновлювальний засіб принаймні для частини відновлення метало-кисневих сполук. Таким чином, вуглець, що використовується як відновлювальний засіб для відновлення металокисневої сполуки, представляє собою аморфний та/або кристалічний вуглець, переважно графіт, оскільки при цьому швидкість відновлювальної реакції значно підвищується. Кристалічний вуглець або, зокрема, графіт, - це переважна форма вуглецю. За цим винаходом вуглець має вид порошку, завдяки чому досягається ефект підвищення кількості точок контакту між реагентами, тим самим збільшуючи і швидкість відновлювальної реакції. Вуглець Будуара отримують на першій стадії реакції розкладенням монооксиду вуглецю реакцією Будуара: 2 СО « С +СО2 (1) На першій стадії реакції умови є такими, що рівновага зміщується у правий бік реакції (1), і утворюється вуглець. Фа хівець може легко обрати відповідні умови. Несподівано встановлено, що вуглець Будуара, який має структур у гра фіту, є відновлювальним засобом, котрий у сполученні з першим матеріалом-промотором, наприклад, першим металом-промотором, дуже ефективно відновлює метало-кисневі сполуки, якщо вуглець Будуара, перший метал-промотор і металокиснева сполука приведені в контакт. Як вже відмічалося, переважно принаймні на першій стадії реакції є присутнім другий матеріалпромотор, причому цей другий матеріал-промотор містить другий метал-промотор та/або сполуку другого металу-промотору, що сприяє перетворенню СО на вуглець і діоксид вуглецю. Переважно, другим матеріалом-промотором є другий метал-промотор або карбід другого металупромотору, гідрид другого металу-промотору або нітрид другого металу-промотору або їх комбінація. Переважно, другий матеріал-промотор має вид порошку. Взагалі за цим винаходом перший і другий матеріали-промотори, зокрема, перший і другий метали-промотори, виконують функцію сприяння відповідним реакціям двох стадії реакції, забезпечення їх повнішого протікання або протікання при нижчий температурі (або їх сполучення) через каталіз або інший механізм реакції. Несподівано встановлено також, що перший 9 81360 матеріал-промотор, наприклад, перший металпромотор, не лише допомагає відновленню метало-кисневих сполук, але і може справляти сприятливий вплив на утворення вуглецю Будуара реакцією Будуара. Перший метал-промотор можна додавати до процесу, але певна частина його може утворюватися і відновленням металокисневих сполук, що вже є при нижчій температурі, при якій здійснюють реакцію Будуара. В одному з варіантів здійснення винаходу, у відновлювальній реакції для відновлення металокисневих сполук кисень метало-кисневих сполук є здебільшого зв'язаним з вуглецем, утвореним з монооксиду вуглецю реакцією Будуара. Якщо вуглець використовувати як первинний відновлювальний засіб, процес можна здійснювати при низьких температурах. Це є той випадок, коли як первинне джерело вуглецю використовують вугілля. Однак, якщо як первинне джерело вуглецю вибирають природний газ, кількість водню, що утворюється в результаті крекінгу природного газу (що зазвичай містить великі кількості вуглеводнів, таких, як метан), справлятиме негативний вплив на робочі умови, тим самим зменшуючи переваги, зокрема, ефективне використання викопного палива і відносно низькі робочі температури, що мають досягатися пропонованим способом. Відомо, що малі кількості водню сприяють утворенню вуглецю Будуара та діоксиду вуглецю з монооксиду вуглецю реакцією Будуара. У разі використання чистого монооксиду вуглецю, до монооксиду вуглецю можна додавати малі кількості водню. Переважно, кількість водню є нижчою за 8 об. %, більш переважно, нижчою за 6 об. %. Водень не відіграє значної ролі у відновленні метало-кисневих сполук через вибрані робочі умови. Відновлення метало-кисневих сполук воднем відбувається при значно вищих температурах, що зводить нанівець переваги пропонованого способу. За цим винаходом, у відновлювальній реакції для відновлення метало-кисневих сполук з вуглецем Будуара зв'язується типово більш ніж 50%, переважно, більш ніж 70%, переважніше, більш ніж 80, і навіть переважніше, більш ніж 90% кисню метало-кисневих сполук. Якщо отримують газоподібну суміш, що містить монооксид вуглецю, наприклад, газифікацією вугілля, газоподібна суміш також може містити малі кількості водню. Можна додавати сполуки, подібні до вуглецю Будуара і у прийнятному виді, наприклад, карбіди металу, наприклад, на початку процесу. У такому разі вуглець Будуара у ви щезгаданих варіантах здійснення складається з вуглецю Будуара, утвореного з монооксиду вуглецю, та/або доданого вуглецю, подібного до вуглецю Будуара і у прийнятному виді, та/або вуглецю, що походить з карбідів металу. Оскільки газоподібні продукти реакції пропонованого процесу містять великий рівень газу діоксиду вуглецю у порівнянні до відхідних газів звичайних процесів, вуглець ефективно використовується, таким чином також зменшуючи ви трати використовуваного викопного палива. У пропонованому процесі кількість 10 вуглецю, використовуваного на одиницю маси відновленого металу, може, відтак, бути нижчою. Крім того, оскільки у цьому процесі як відновлювальний засіб використовують вуглець Будуара з монооксиду вуглецю замість вуглецю у виді вугілля, газоподібні продукти реакції пропонованого процесу не містять шкідливих вуглеводнів, що походять з вугілля. Вміст сірки в твердих речовинах, що реагують, не відіграє ролі, якщо газоподібна суміш, що містить монооксид вуглецю, не містить сполук сірки. Якщо газоподібна суміш, що містить монооксид вуглецю, міститиме вуглеводні та/або сполуки сірки, газоподібні продукти реакції пропонованого процесу міститимуть нижчий вміст цих вуглеводнів та/або сполук сірки, оскільки принаймні частина важких вугле воднів піддасться крекінгу та/або використається протягом процесу. Сполуки сірки можна нейтралізувати, наприклад, відомою обробкою кальцієм в кальціє-сірчасті сполуки, наприклад, CaS, які можна відділити від металічної частини, наприклад, у циклоні. Ще в одному варіанті здійснення перший метал-промотор є таким самим, що і другий метал-промотор, завдяки чому забезпечується введення якнайменшої кількості інших металів до продуктів відновлювальної реакції для відновлення метало-кисневої сполуки. Ще в одному варіанті здійснення перший та/або другий метал-промотор є таким самим, що і метал у метало-кисневих сполуках. При виробництві єдиного металевого матеріалу кількість інших елементів необхідно підтримувати якнайменшою, щоб запобігти забрудненню іншими металами. При виробництві сплавів може виявитися переважним використовувати як перший та/або другий метал-промотор один або кілька металів, що відрізняються від металу у метало-кисневій сполуці. В одному переважному варіанті здійснення винаходу відновлювальну реакцію металокисневих сполук здійснюють у безперервному процесі, причому першу і другу стадії реакції здійснюють одночасно, і метало-кисневу сполуку передають із першої зони реакції, де відбуваються перша стадія реакції, до другої зони реакції, де відбуваються друга стадія реакції. Таким чином, в одному переважному варіанті здійснення монооксид вуглецю переміщують відносно суміші метало-кисневих сполук, відновлювального засобу для відновлення метало-кисневих сполук і першого та/або другого матеріалу металупромотору. Ще в одному переважному варіанті здійснення метало-кисневі сполуки транспортують в одному напрямку, а монооксид вуглецю у другому. Ще в одному переважному варіанті здійснення метало-кисневі сполуки і монооксид вуглецю транспортують у протитечії. Крім того, до процесу можна повторно вводити принаймні частину газоподібних продуктів реакції, таким чином зменшуючи кількість свіжого монооксиду вуглецю, що треба додавати. Більш за те, до процесу можна повторно вводити принаймні частину практично твердого продукту відновлювальної реакції метало-кисневих сполук 11 81360 як перший та/або другий метал-промотор для відновлювальних реакцій, таким чином зменшуючи кількість свіжого першого та/або другого металупромотору, що треба додавати. З причин кінетики реакції, робоча температура у першій зоні реакції, де відбувається реакція Будуара, переважно є нижчою за 650°С, переважно, 300-600°С і, переважніше, 450-550°С. В одному переважному варіанті здійснення винаходу метало-кисневі сполуки містять залізокисневі сполуки, наприклад, оксид заліза та/або гідроксид заліза та/або карбонат заліза. Крім того, перший та/або другий метал-промотор може містити залізо, таким чином обмежуючи кількість не залізних металів в остаточному продукті відновлювальної реакції залізо-кисневої сполуки. З причин кінетики реакції, робоча температура у зоні реакції, де відбувається відновлення металокисневої сполуки, наприклад, залізо-кисневої сполуки, переважно є у границях 550-900°С, переважно, у границях 650-850°С, і, переважніше, у границях 700-775°С. Описаний вище пропонований процес можна здійснювати практично при атмосферному тиску. Фа хівцям зрозуміло, що здійснення пропонованого способу під тиском, що відрізняється від атмосферного, змістить баланс реакцій. Обсяг винаходу охоплює також здійснення способу під тиском, нижче або вище за атмосферний, а також використання пропонованого способу таким чином, реакція Будуара (перша стадія реакції) відбувається під іншим тиском, ніж відновлення метало-кисневих сполук (друга стадія реакції). Слід зазначити, що через природу реакції Будуара та відновлення метало-кисневих сполук з точки зору кінетики може бути перекриття між зоною реакції, де вуглець утворюють з монооксиду вуглецю реакцією Будуара, з одного боку, та зоною реакції, де головним чином здійснюють відновлювальну реакцію метало-кисневих сполук, з другого боку, оскільки певна частина вуглецю Будуара може ще і досі утворюватися у зоні реакції, де здійснюють відновлювальну реакцію метало-кисневих сполук, та/або оскільки металокисневі сполуки можуть бути вже принаймні частково відновленими у зоні реакції, де здійснюють реакцію Будуара, завдяки чому забезпечується принаймні частина першого металу для відновлювальної реакції. Оскільки кількість точок контакту між відновлювальним засобом, першим металомпромотором і метало-кисневою сполукою визначає кінетику процесу відновлення метало-кисневої сполуки пропонованим процесом, переважно, якщо метало-киснева сполука або метало-киснева сполука і перший матеріал-промотор, наприклад, перший метал-промотор, має вид порошку. Розмір зерен цих порошків повинний бути переважно меншим за 1мм, але, переважніше, 100мкм або менше. Ці порошки або їх суміші можна піддавати попередній обробці для утворення конгломератів, наприклад, окатишів або агломерату, що мають достатньо пористість для доступу монооксиду вуглецю до метало-кисневої сполуки або першого металу та метало-кисневої сполуки у 12 конгломераті. Хоча пропонований процес вже протікає, коли присутні малі кількості першого металу-промотору, встановлено, що кількість першого металу-промотору має бути переважно вищою за 1 мас.% метало-кисневої сполуки, переважніше, вищою за 5 мас. %, і, переважно, вищою за 10 мас.% на початку фази процесу, коли здійснюють відновлення метало-кисневої сполуки. Винахід відноситься також до способу, у якому відновлювальну реакцію здійснюють у малій печі, наприклад, у доменній печі. Крім того, винахід є втілений у спосіб, у якому метало-кисневі сполуки містять залізо-кисневі сполуки і у якому відновлювальну реакцію залізо-кисневих сполук здійснюють у малій печі, наприклад, доменній печі, для виробництва чавун у. Встановлено, що застосування пропонованого процесу у звичайному процесі доменної печі, включаючи добавку заліза як першого металу-промотору для відновлювальної реакції залізної руди призводить до непропорційного збільшення плавленого чавун у. Наприклад, добавка заліза як першого металу-промотору, наприклад, у виді порошку, до залізної руди з метою утворення суміші для виробництва з неї звичайних окатишів, може забезпечити подачу суміші залізо-кисневих сполук та заліза як першого металу-промотору, що подають до процесу у доменної печі. Під час процесу у доменній печі окатиші опускаються в піч, і при належній температурі почнеться перше утворення вуглецю Будуара з використанням монооксиду вуглецю, що вивільняється з коксу, що горить, у нижніх зонах доменної печі. Газоподібний монооксид вуглецю відновляють в газоподібний діоксид вуглецю та вуглець Будуара. Слід зазначити, що в результаті високих температур у звичайному процесі у доменній печі для виробництва передільного чавуну з оксидів заліза, рівновага Будуара (формула (1)) зміщається у бік, де монооксид вуглецю утворюють з вуглецю та діоксиду вуглецю, що був утворений з коксу та кисню, що вдувається в нижню частину доменної печі. Відтак, у звичайному процесі у доменній печі у місці у доменній печі, відбувається відновлення залізокисневих сполук, вуглець Будуара не утворюється. У пропонованому процесі вважається, що вуглець Будуара осідає на суміш залізо-кисневої сполуки та залізо як перший метал-промотор, і сполучені метали осідають потім у доменну піч. При належній температурі розпочнеться відновлення залізо-кисневих сполук з відновленням залізо-кисневої сполуки в залізо. Насамкінець, після опускання ще далі у доменну піч залізо розплавиться і буде готовим для випуску з доменної печі відомими способами. Очевидно, що пропонований спосіб також здійснюється, коли залізну руду та перший метал-промотор, котрим може бути залізо, додають до процесу у виді агломерованого продукту або будь-якого іншого конгломерату з великою поверхнею контакту між залізною рудою, першим металом і монооксидом вуглецю. У результаті винаходу ви хід монооксиду вуглецю з процесу у доменній печі зменшиться через ефективніше використання вуглецю з коксу, 13 81360 а вихід плавленого чавун у з доменної печі за одиницю часу непропорційно щодо доданого заліза-каталізатора збільшиться. Іншими словами, кількість плавленого чавуну за одиницю часу, що можна випустити з доменної печі після додання х% заліза як першого металу-промотору за одиницю часу до залізної руди, призведе до більш ніж 100+х% плавленого чавуну за одиницю часу, що можна випустити, завдяки чому забезпечується ефективніше використання доменної печі через збільшення кількості знов утвореного заліза з залізної руди за одиницю часу. Очевидно, що необхідно відповідно збільшити використання залізної руди за одиницю часу. Порівняного застосування цього способу та порівняних збільшень продуктивності можна досягти у будь-якому звичайному агрегаті для прямого відновлення, де оброблюють металеву руду, яка може бути, наприклад, агломерованою або у виді окатишів. Ці агрегати зазвичай містять принаймні одну піч, де відбувається відновлення метало-кисневих сполук, причому ця піч вибирається з групи печей, що містить карусельні, обертові випалювальні, шахтні, циклонні печі або печі періодичної дії. Отже, цей винахід втілюється також у спосіб, у якому відновлювальну реакцію метало-кисневої сполуки для виробництва відновленого металу здійснюють у зрідженому шарі, обертовій випалювальній, шахтній, циклонній печі або печі періодичної дії. Винахід втілюється також у спосіб, у якому металокисневою сполукою є залізо-киснева сполука, і у якому процес відновлення залізо-кисневої сполуки для виробництва відновленого металу здійснюють у зрідженому шарі, обертовій випалювальній, шахтній, циклонній печі або печі періодичної дії. Винахід втілюється також у спосіб для відновлення метало-кисневої сполуки для виробництва практично твердого матеріалу, що містить металеву і неметалеву частини, у якому практично твердий матеріал оброблюють для відділення металевої частини від неметалевої, наприклад, від породи або шлаку. Цю операцію відділення можна здійснювати, наприклад, у циклоні. Винахід втілюється також у спосіб, у якому металеву частину стискають, щоб зменшити пористість. Металеву частин у можна також прокочувати для утворення слябу, сутунки, блюму, сортового прокату, профілю або штаби. Цей спосіб дозволяє випустити стадію те хнологічного процесу, починаючи від руди та закінчуючи слябом, і таким чином значно зменшити витрати і споживання енергії. Металеву частин у можна також піддавати пресуванню для утворення профілю або сортового прокату або формува ти у виріб майже чистої форми. Ці вироби не потребуватимуть взагалі або потребуватимуть лише обмеженої остаточної обробки. Металеву частину можна також використовува ти як матеріал, що завантажують, в операції плавлення, наприклад, в електродуговій печі, або, у разі заліза, як матеріал, що завантажують, у сталеливарному процесі принаймні як часткова заміна металобрухту, 14 наприклад, у киснево-конвертерному сталеливарному процесі або СименсМартенівському сталеливарному процесі. Слід зазначити, що переважно металом у метало-кисневій сполуці (сполуках) є залізо, мідь, кобальт, нікель, рутеній, родій, паладій, платина або іридій. Слід зазначити, що для деяких металів існують більш ніж одна метало-киснева сполука, наприклад, оксид міді та гідроксид міді. Винахід відноситься також до способу, у якому металокиснева сполука містить суміш принаймні двох метало-кисневих сполук, у якому метали у металокисневих сполуках є різними, і у якому кожний з металів містить залізо, мідь, кобальт, нікель, рутеній, родій, паладій, платина або іридій, і в результаті виробляють відновлений виріб, що містить принаймні два різних метала. Перший метал-промотор або перші метали-промотори можуть також відрізнятися від металу або металів у метало-кисневій сполуці. Газоподібну суміш, що містить монооксид вуглецю, з якого реакцією Будуара має утворитися вуглець, можна отримати через обробку у стандартному газифікаторі відомим процесом принаймні однієї сполуки, що містить вуглець, що вибирається з групи сполук, що містять вуглець, що містить кокси, вугілля, деревинне вугілля, масло, пластмаси, природний газ, папір, біомаса, бітумінозні піски, сильно забруднені джерела енергії, що містять вуглець. Небажані елементи, подібні, наприклад, сірці, можна видаляти з цієї газоподібної суміші відповідною попередньою та/або подальшою обробкою. Стандартний газифікатор можна оснастити засобом для контролю виходу шкідливих або небажаних побічних продуктів, що походять з газифікації сполуки, що містить вуглець. Винахід відноситься також до пристрою для здійснення відновлення метало-кисневої сполуки, у якому як відновлювальний засіб діє вуглець, що містить: камеру першої стадії реакції, призначену для утримування твердої шихти метало-кисневої сполуки; впускний отвір до першої реакційної камери, призначений для впуску метало-кисневої сполуки; камеру другої стадії реакції; транспортувальний засіб, призначений для передачі твердої шихти після реакції у камері першої стадії реакції з камери першої стадії реакції до камери другої стадії реакції; засіб для пропускання газу СО з камери другої стадії реакції до камери першої стадії реакції; випускний отвір, призначений для випуску практично твердих продуктів реакції з камери другої стадії реакції. Отже, використовується реактор, що містить першу і другу реакційні зони. У першій реакційній зоні, ближчій до впускного отвору для металокисневих сполук, реакцією Будуара з монооксиду вуглецю утворюється вуглець як результат вибору робочих параметрів, таких, як температура і тиск, у другій реакційній зоні, ближчій до випускного отвору для практично твердого матеріалу, що є результатом відновлення метало-кисневих сполук, 15 81360 метало-кисневі сполуки відновлюються у результаті вибору робочих параметрів, таких, як температура і тиск. Переважно, при схожих робочих тисках температура першої реакційної зони є нижчою, ніж температура другої реакційної зони. Слід зазначити, що на початку процесу переважно додається перший та/або другий матеріал-промотор. Із вищезазначеного очевидно, перший та/або другий метал-промотор може факультативно додаватися на пізнішій або ранішій стадії процесу, що потребує факультативного додаткового впускного отвору. Крім того, під час початку процесу, але також і протягом його, до метало-кисневих сполук можуть додаватися сполуки, схожі до вуглецю Будуара і в прийнятному виді, наприклад, у виді порошку графіту, щоб вони служили як відновлювальний засіб у відновлювальній реакції метало-кисневих сполук, що факультативно потребує одного або кількох додаткових випускних отворів для вуглецю. Переважно, пристрій включає засіб для утворення гарячого газу СО для подачі до камери другої стадії реакції. Ще в одному пропонованому варіанті здійснення пристрій містить також засіб для повторного введення до процесу принаймні частини газоподібних продуктів реакції. Крім того, пристрій може також містити засіб для повторного введення до процесу принаймні частини практично твердого матеріалу, утвореного у результаті відновлення метало-кисневих сполук. Ще в одному варіанті здійснення реакційні зони можуть бути фізично відокремленими в окремих реакторах, що уможливлює більш незалежний вибір робочих параметрів, таких, як температура і тиск. Ще в одному варіанті здійснення пристрій містить зріджений шар, що утворює принаймні одну з камер першої та другої стадій реакції. Ще в одному варіанті здійснення пристрій містить піч, вибрану з групи печей, що містить карусельні, обертові випалювальні, шахтні, циклонні печі або печі періодичної дії. В одному варіанті здійснення пристрій має практично трубчасту, переважніше, практично вісесиметричну форму. Конкретний варіант здійснення цього винаходу тепер пояснюватиметься на наступних прикладах, що не обмежують об'єм даного винаходу, і описуватиметься із посиланнями на схематичні креслення, на яких: Фіг.1 схематично представляє пристрій, що втілює винахід; Фіг.2 схематично представляє ще один пристрій, що втілює винахід; Фіг.3 схематично представляє ще один пристрій, що втілює винахід, з роздільними реакційними зонами. На Фіг.1 винахід втілений у пристрій для відновлення метало-кисневих сполук, який містить реактор 1, впускний отвір 2 для метало-кисневих сполук, впускний отвір для першого та/або другого матеріалу-промотору, у даному разі у виді першого та/або другого металу (не показаний, 16 якщо перший та/або другий метал не додається разом із метало-кисневими сполуками; якщо так, то впускний отвір для першого та/або другого металу є також отвір 2), впускний отвір 3 для газоподібної суміші, що містить монооксид вуглецю, нагрівальний засіб, призначений для нагрівання різних частин реактора (не показаний), випускний отвір 4 для газоподібних продуктів реакції та випускний отвір 5 для практично твердого матеріалу, що є результатом відновлення метало-кисневих сполук. На Фіг.2 представлений ще один варіант здійснення винаходу, у якому пристрій містить реактор 1, впускний отвір 2 для метало-кисневих сполук, впускний отвір для першого та/або другого матеріалів-промоторів, у даному разі у виді першого та/або другого металу (не показаний, якщо перший та/або другий метал не додається разом із метало-кисневими сполуками; якщо так, то впускний отвір для першого та/або другого металу є також отвір 2), впускний отвір 3 для газоподібної суміші, що містить монооксид вуглецю, нагрівальний або охолоджувальний засіб, призначений для нагрівання або охолодження різних частин реактора (не показаний), випускний отвір 4 для газоподібних продуктів реакції та випускний отвір 5 для практично твердого матеріалу, що є результатом відновлення метало-кисневих сполук, транспортувальний засіб 6 для транспортування твердих реагентів, засіб 7 для повторного введення до процесу принаймні частини газоподібних продуктів реакції з випускного отвору 4 і засіб 8 для повторного введення принаймні частини практично твердого матеріалу, що є результатом відновлення метало-кисневих сполук. На Фіг.3 представлений ще один варіант здійснення винаходу, у якому реактор містить першу частину 9 реактора, де головним чином відбувається утворення вуглецю реакцією Будуара, другу частину 10 реактора, де головним чином відбувається відновлення метало-кисневих сполук, транспортувальний засіб 11, призначений для транспортування твердих реагентів з першої частини 9 реактора до другої частини 10 реактора, транспортувальний засіб 12, призначений для транспортування газоподібної суміші, що містить монооксид вуглецю, з другої частини 10 реактора до першої частини 9 реактора, впускний отвір 2 для метало-кисневих сполук, вп ускний отвір для першого та/або другого матеріалів-промоторів, у даному разі у виді першого та/або др угого металу (не показаний, якщо перший та/або другий метал не додається разом із метало-кисневими сполуками; якщо так, то впускний отвір для першого та/або другого металу є також отвір 2), впускний отвір 3 для газоподібної суміші, що містить монооксид вуглецю, нагрівальний або охолоджувальний засіб, призначений для нагрівання або охолодження різних частин реактора (не показаний), випускний отвір 4 для газоподібних продуктів реакції та випускний отвір 5 для практично твердого матеріалу, що є результатом відновлення метало-кисневих сполук. Цей варіант здійснення може також оснащатися 17 81360 засобом для повторного введення до процесу принаймні частини газоподібних продуктів реакції з випускного отвору 4 і засобом для повторного введення до процесу принаймні частини практично твердого матеріалу, що є результатом відновлення метало-кисневих сполук, як перший та/або другий метал через впускний отвір для каталізатора, але вони на Фіг.3 не показані. В усі х трьох варіантах здійснення можуть передбачатися один або кілька факультативних впускних отворів для введення на початку процесу та/або протягом його сполук, схожих до вуглецю Будуара і у прийнятному виді, наприклад, у виді порошку графі ту. Для пояснення і ілюстрації на прикладах нижче наводяться приклади. Приклади 1 і 2 ілюструють лише е фект, що досягається на другій стадії реакції за винаходом. Приклад 1 В аналізаторі термічної гравіметрії нагрівалася однорідна суміш оксиду заліза як метало-киснева сполука, вуглець як відновлювальний засіб для відновлення метало-кисневої сполуки, і залізо як перший та другий метал. Кількість вуглецю вибиралася достатньою, щоб уможливити повне відновлення оксиду заліза в залізо, рафіноване від домішок. Зменшення маси суміші служить прямою вказівкою відновлення метало-кисневої сполуки. У разі повного відновлення зменшення маси має очікуватися у границях приблизно 12-15%. Результати цих вимірювань показали, що при температурах 650-850°С повне відновлення оксиду заліза досягалося у разі використання порошку кристалічного вуглецю, наприклад, кристалічного графіту, синтетичного графіту, вуглеграфіту або вуглецю Будуара. Вугільний порошок, активоване вугілля або коксовий порошок виявилися менш ефективними у тій мірі, що при температурі нижче за 900°С оксид заліза не відновлювався або відновлювався лише частково. Активність аморфного вуглецю для відновлення оксиду заліза виявилося нижчою, ніж активність кристалічного вуглецю, наприклад, графіту, але вищою, ніж активність вугільного порошку, активованого вугілля або коксового порошку. Приклад 2 У реакторі, що містив трубу з нержавіючої сталі та піч, як транспортувальний засіб для твердих реагентів було встановлено шнек типу екструдера. В тр убу було введено суміш оксиду заліза, вуглецю, схожого до вуглецю Будуара і у прийнятному виді, і залізний порошок як перший метал, яку було нагріто до температури у границях між 650 і 850°С. Оксид заліза швидко відновився у залізо з рафінованими домішками. Приклад 3 (приклад винаходу) У реакторі відповідно до Фіг.2, у якому тр уба з нержавіючої сталі утворює реактора, як транспортувальний засіб 6 для твердих реагентів було встановлено шнек типу екструдера. Стрілкою вказаний напрямок транспортування твердих реагентів. Через впускний отвір 2 на одному кінці труби було введено суміш оксиду заліза як 18 метало-киснева сполука і залізний порошок як перший метал і транспортовано на другий кінець труби шнеком-екструдером 6. У протитечії через впускний отвір 3 до реактору було введено гарячу газоподібну суміш, що містила монооксид вуглецю, а також забезпечувала тепло для відновлювальних реакцій у реакторі. Температура реагентів на впуску газоподібної суміші була вищою за 900°С, а температура на випуску газоподібної суміші твердих реагентів була приблизно 550°С. На холодному кінці реактора у першій реакційній зоні з монооксиду вуглецю реакцією Будуара утворився вуглець Будуара за допомогою заліза, рафінованого від домішок, що виконував роль, пов'язану з каталізатором. Утворений у результаті діоксид вуглецю залишив процес через випускний отвір 4 як частина газоподібних продуктів реакції. Вуглець Будуара осів на тверді реагенти і був транспортований шнеком-екструдером до другої реакційної зони разом із твердими реагентами. У зазначеній другій реакційній зоні оксид вуглецю відновлюється вуглецем Будуара з отриманням заліза, рафінованого від домішок, і суміші монооксиду вуглецю та діоксиду вуглецю. Частин у практично твердого заліза можна повторно вводити до процесу засобом 8 як перший метал через, наприклад, впускний отвір 2, а частину газоподібних продуктів реакції можна повторно вводити засобом 7 через, наприклад, впускний отвір 3. Природно, слід розуміти, що винахід не обмежується описаними вище варіантами здійснення та прикладами, а навпаки охоплює будь-які і усі варіанти здійснення в границях об'єму формули винаходу і опису і границях сутності винаходу, розкритої у цьому описі. a200604823-1.jpg a200604823-2.jpg 19 a200604823-3.jpg 81360 20

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for reducing of metal-oxygen compounds

Назва патенту російськоюСпособ и устройство для восстановления металло-кислородных соединений

МПК / Мітки

МПК: C21B 13/00, C22B 5/10

Мітки: відновлення, спосіб, пристрій, сполук, метало-кисневих

Код посилання

<a href="https://ua.patents.su/10-81360-sposib-i-pristrijj-dlya-vidnovlennya-metalo-kisnevikh-spoluk.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для відновлення метало-кисневих сполук</a>

Попередній патент: Спосіб сушіння дисперсних матеріалів

Наступний патент: Багатофункціональний вимірювальний інструмент

Випадковий патент: Ствол для короткоствольної стрілецької зброї типу пістолет/револьвер, призначеної для стрільби патронами з еластичними кулями