Спосіб виробництва поліефірів

Номер патенту: 87490

Опубліковано: 27.07.2009

Автори: Бахманн Хольгер, Отто Брігітта, Рейтц Ганс, Кірстен Клаус

Формула / Реферат

1. Спосіб виробництва поліефірів, який включає в себе кристалізацію поліефірного матеріалу, який відрізняється тим, що кристалізацію проводять у присутності газу з точкою роси, яка менша або дорівнює -10 ºС, де точка роси газу є залежною від бажаного збільшення характеристичної в'язкості (Х.В.).

2. Спосіб згідно з п. 1, де величина точки роси лежить у межах від -10 ºС до приблизно -85 ºС.

3. Спосіб згідно з будь-яким попереднім пунктом, де як газ використовують повітря, азот або їх суміш.

4. Спосіб згідно з п. 3, де як газ використовують азот.

5. Спосіб згідно з будь-яким попереднім пунктом, де Х.В. поліефірного матеріалу протягом кристалізації збільшують від 0 до приблизно 0,11 дл/г.

6. Спосіб згідно з будь-яким попереднім пунктом, який відрізняється тим, що при бажаному збільшенні Х.В. від 0 дл/г до приблизно 0,02 дл/г рекомендована точка роси газу становить від близько -10 °С до близько -20 °С, при бажаному збільшенні Х.В. від 0,02 дл/г до близько 0,04 дл/г рекомендована точка роси газу становить від близько -15 °С до близько -25 °С, при бажаному збільшенні Х.В. від 0,04 дл/г до близько 0,06 дл/г рекомендована точка роси газу становить від близько -20 °С до близько -40 °С, при бажаному збільшенні Х.В. від 0,06 дл/г до близько 0,08 дл/г рекомендована точка роси газу становить від близько -30 °С до близько -55 °С, при бажаному збільшенні Х.В. від 0,08 дл/г до близько 0,1 дл/г рекомендована точка роси газу становить від близько -45 °С до близько -75 °С.

7. Спосіб згідно з будь-яким попереднім пунктом, де кристалізацію проводять при температурі від приблизно 150 ºС до приблизно 230 ºС.

8. Спосіб згідно з будь-яким попереднім пунктом, де температуру протягом кристалізації безперервно збільшують на 20 ºС.

9. Спосіб згідно з будь-яким попереднім пунктом, де кристалізацію проводять протягом до 10 год.

10. Спосіб згідно з будь-яким попереднім пунктом, де кристалізацію проводять у принаймні дві стадії.

11. Спосіб згідно з п. 10, де першу стадію кристалізації проводять за нижчої температури, ніж другу стадію кристалізації.

12. Спосіб згідно з будь-яким з пунктів 10 або 11, де першу стадію кристалізації проводять при температурі від приблизно 150 ºС до приблизно 210 ºС, і другу стадію кристалізації проводять при температурі від приблизно 180 ºС до приблизно 230 ºС.

13. Спосіб згідно з будь-яким з пунктів 10-12, де першу стадію кристалізації проводять протягом приблизно до 2 год., і другу стадію кристалізації проводять протягом приблизно до 8 год.

14. Спосіб згідно з будь-яким з пунктів 10-13, де першу стадію кристалізації проводять з використанням турбулентного газового потоку.

15. Спосіб згідно з п. 14, де першу стадію кристалізації проводять у реакторі з псевдозрідженим шаром каталізатора.

16. Спосіб згідно з будь-яким з пунктів 10-15, де на другій стадії кристалізація поліефірного матеріалу (і) протікає при механічному збуренні у протитечії, (іі) при механічному збуренні та газом у прямотечії та (ііі) без механічного збурення та газом у прямотечії.

17. Спосіб згідно з п. 16, де другу стадію кристалізації проводять у шахтному кристалізаторі.

18. Спосіб виробництва формованих предметів з поліефіру, який включає в себе:

плавлення поліефірного грануляту, одержаного за пп. 1-17, при температурі 240-244 ºС,

переробку грануляту у преформи, що характеризується необхідною енергією плавлення, переважно 50-52 кДж/кг,

роздув та ін'єкційний роздув поліефірного матеріалу без подальшої конденсації у реакторі твердотільної поліконденсації.

19. Спосіб згідно з п. 18, де формованими предметами з поліефірного матеріалу є: пляшки, плівки, нитки, волокна та технічні високоміцні нитки.

20. Спосіб згідно з будь-яким з пунктів 18 або 19, де поліефірний матеріал без проведення твердотільної поліконденсації використовують у наступній стадії реакції для виробництва формованих предметів з поліефіру.

Текст

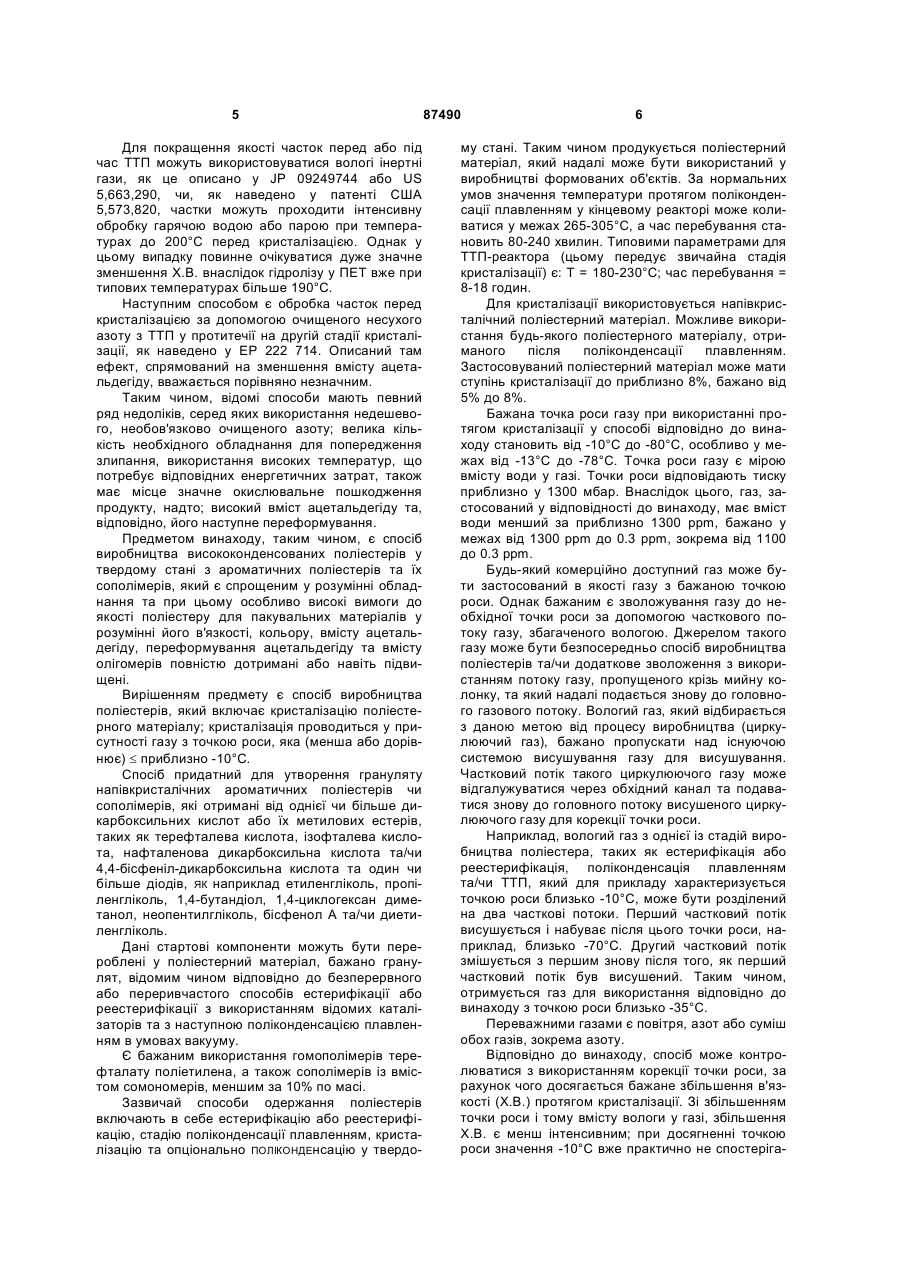

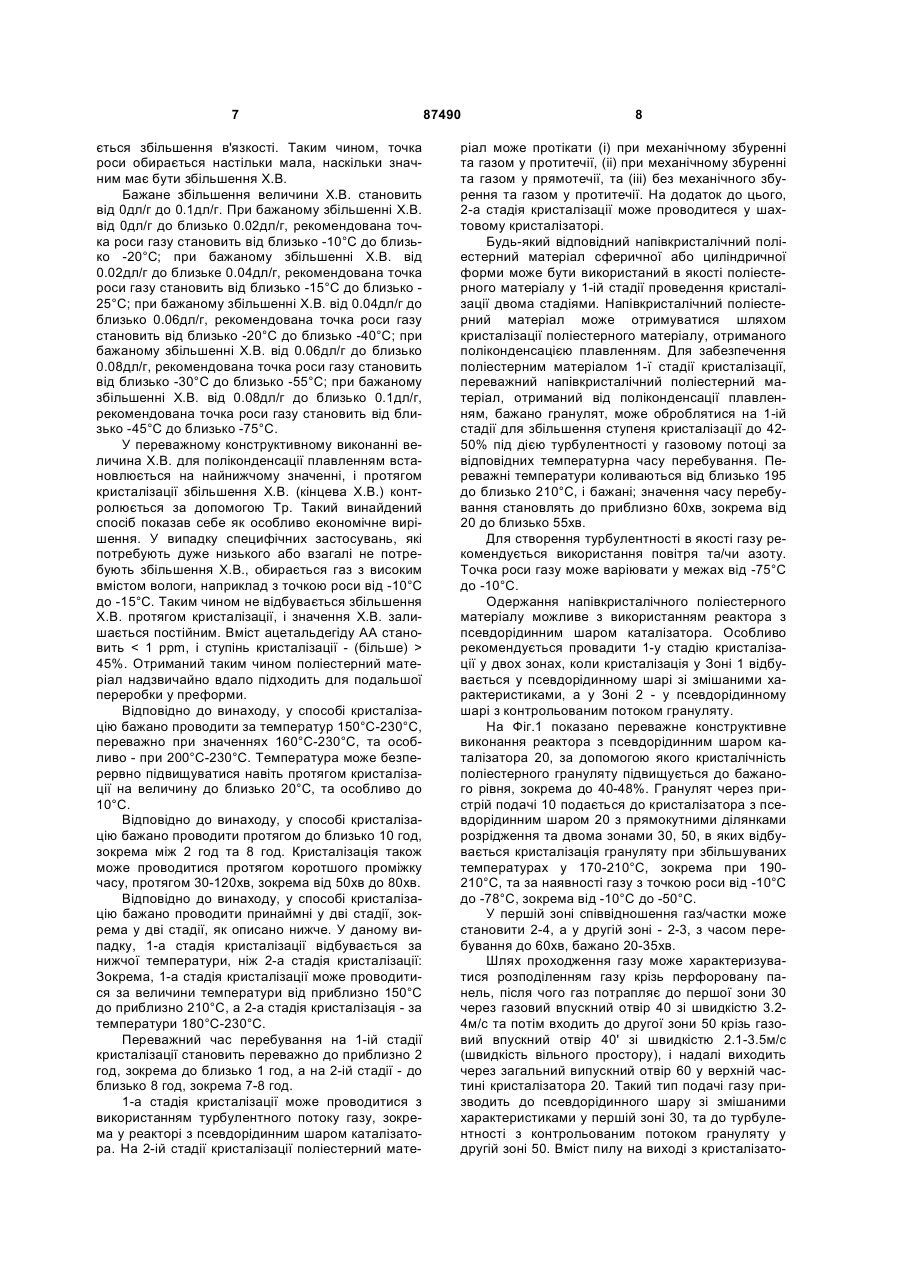

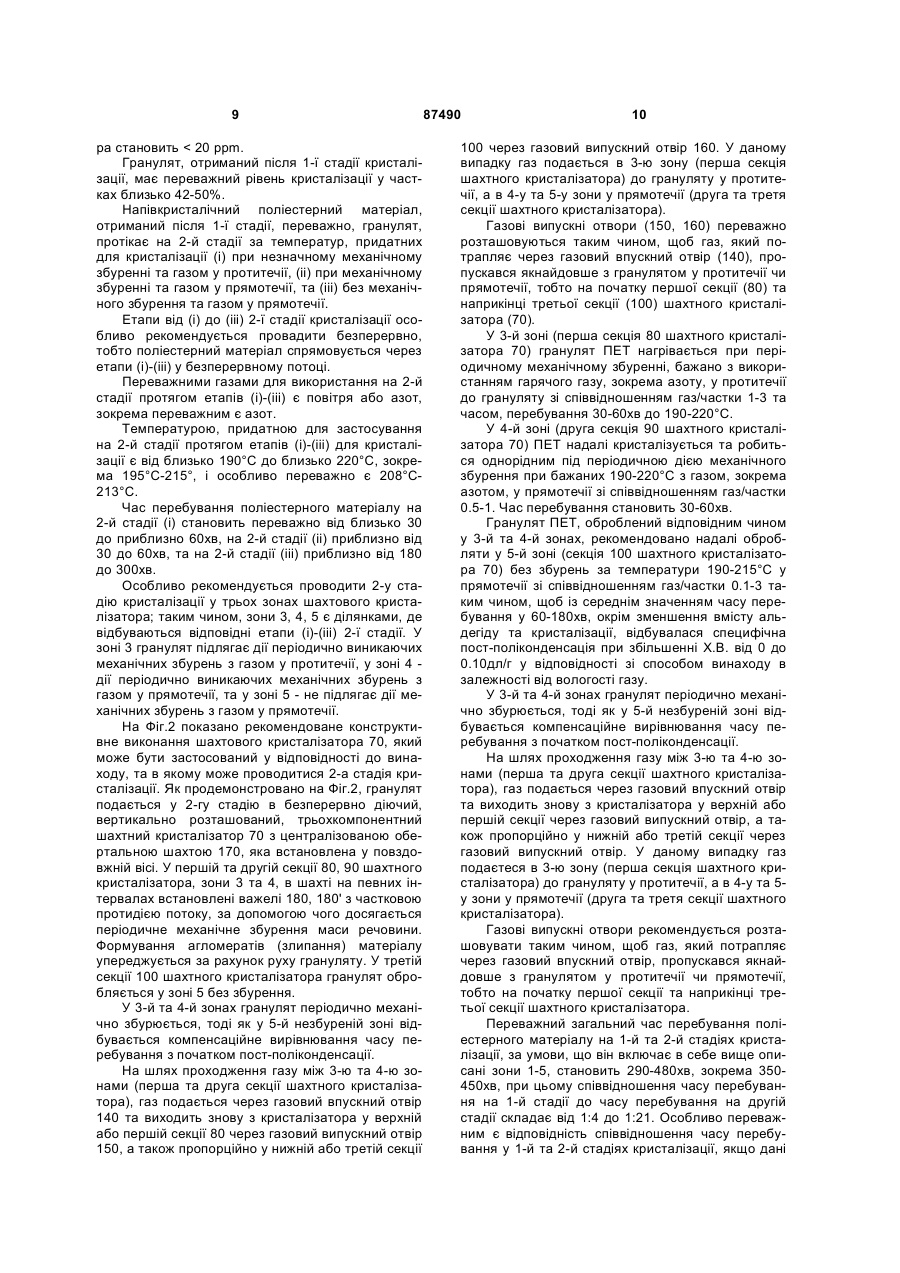

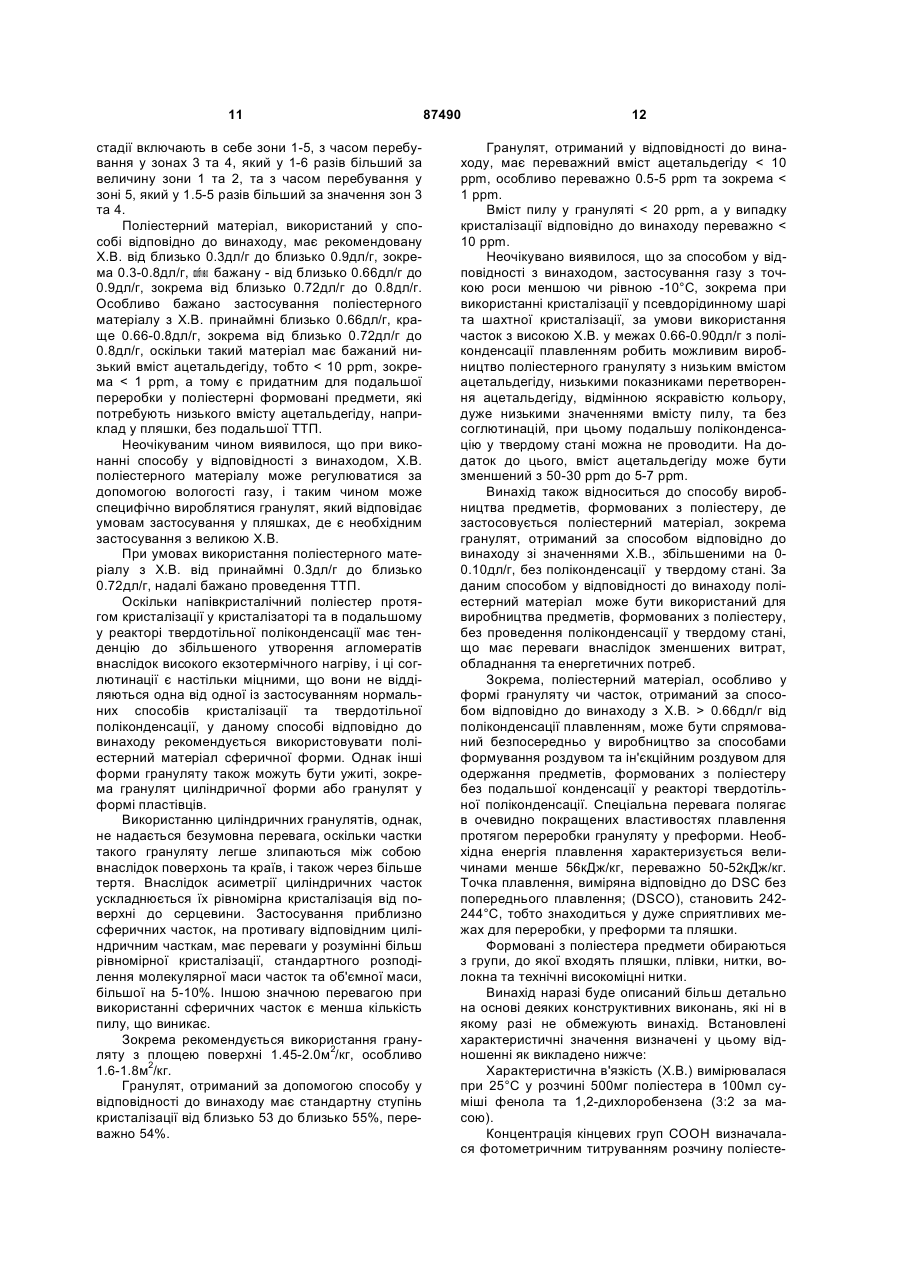

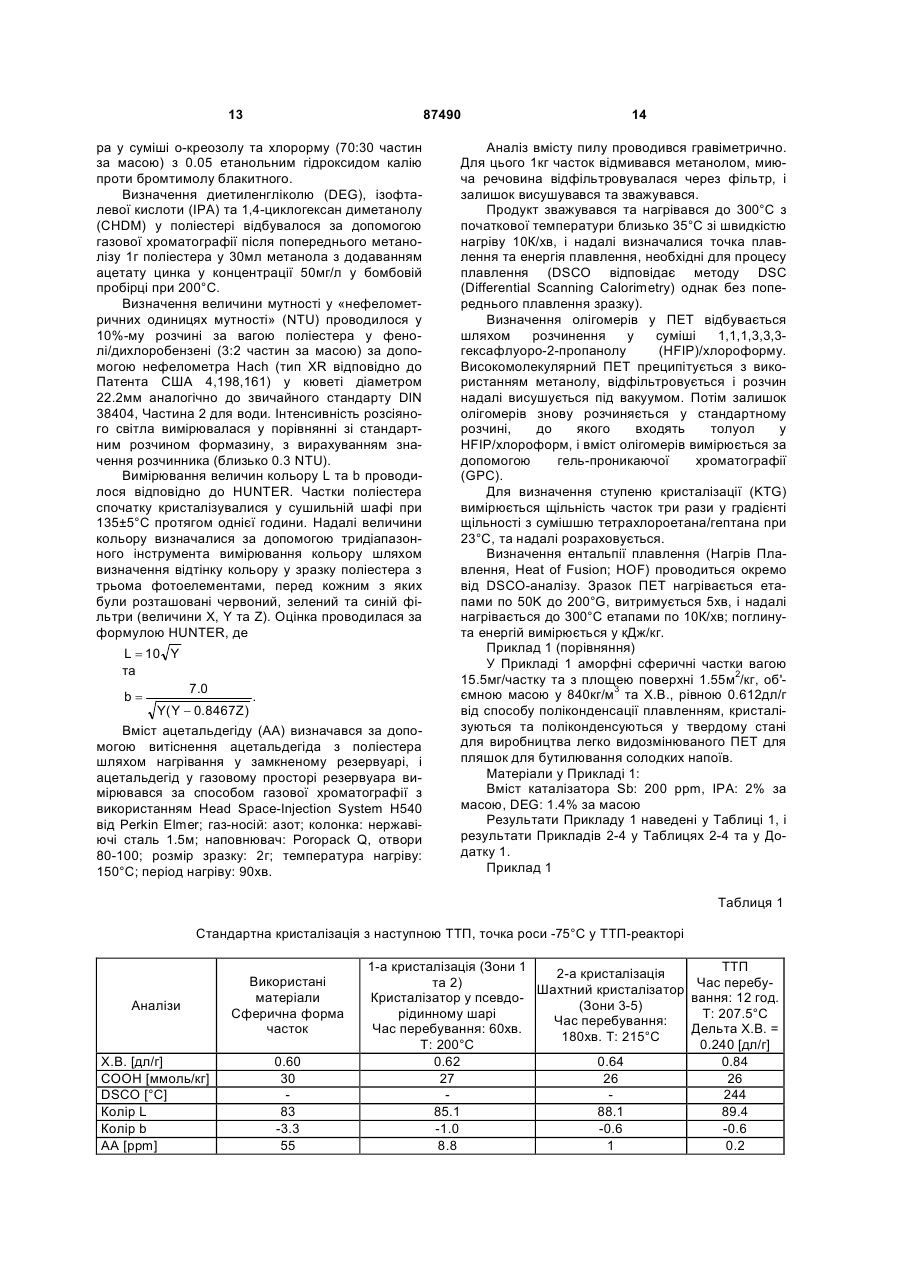

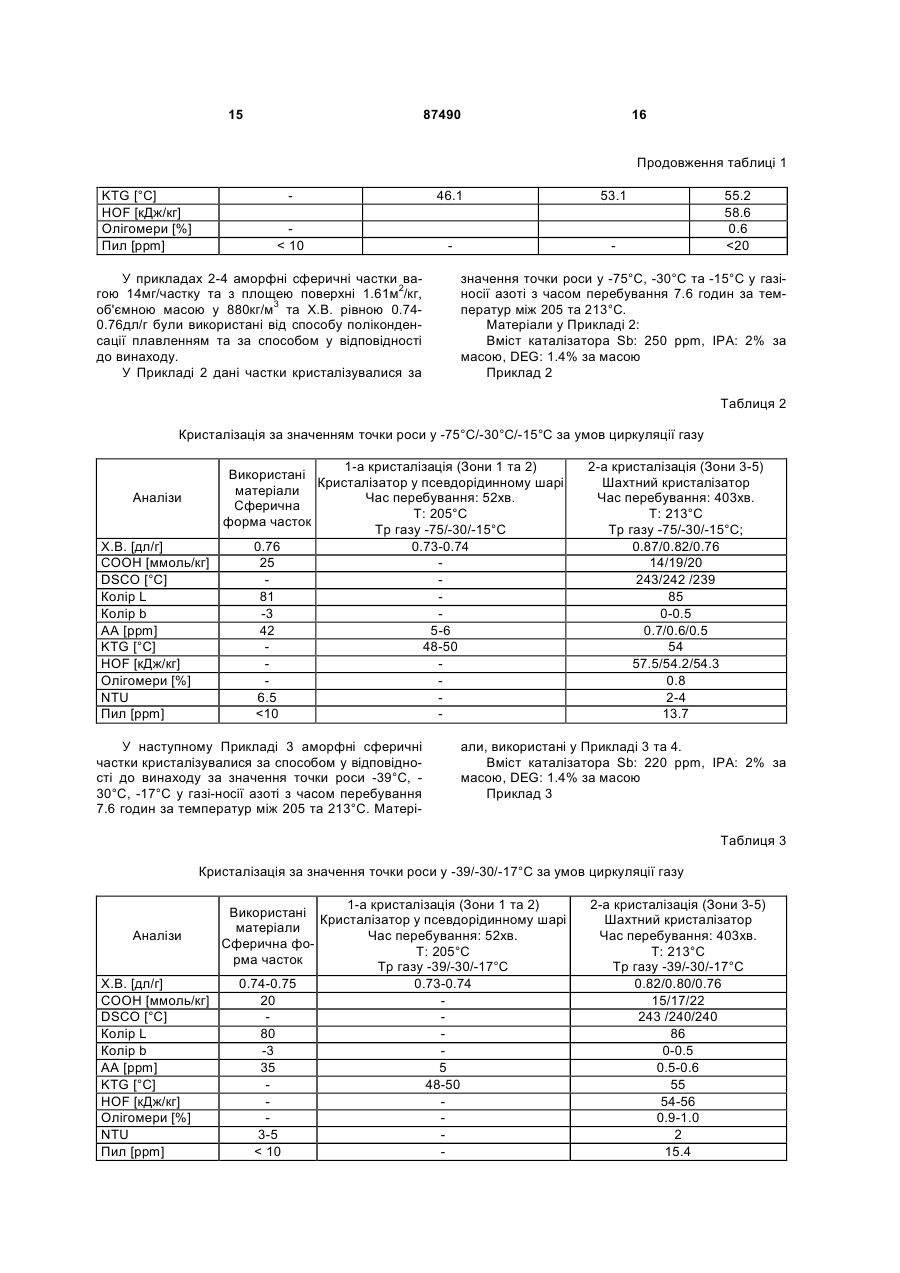

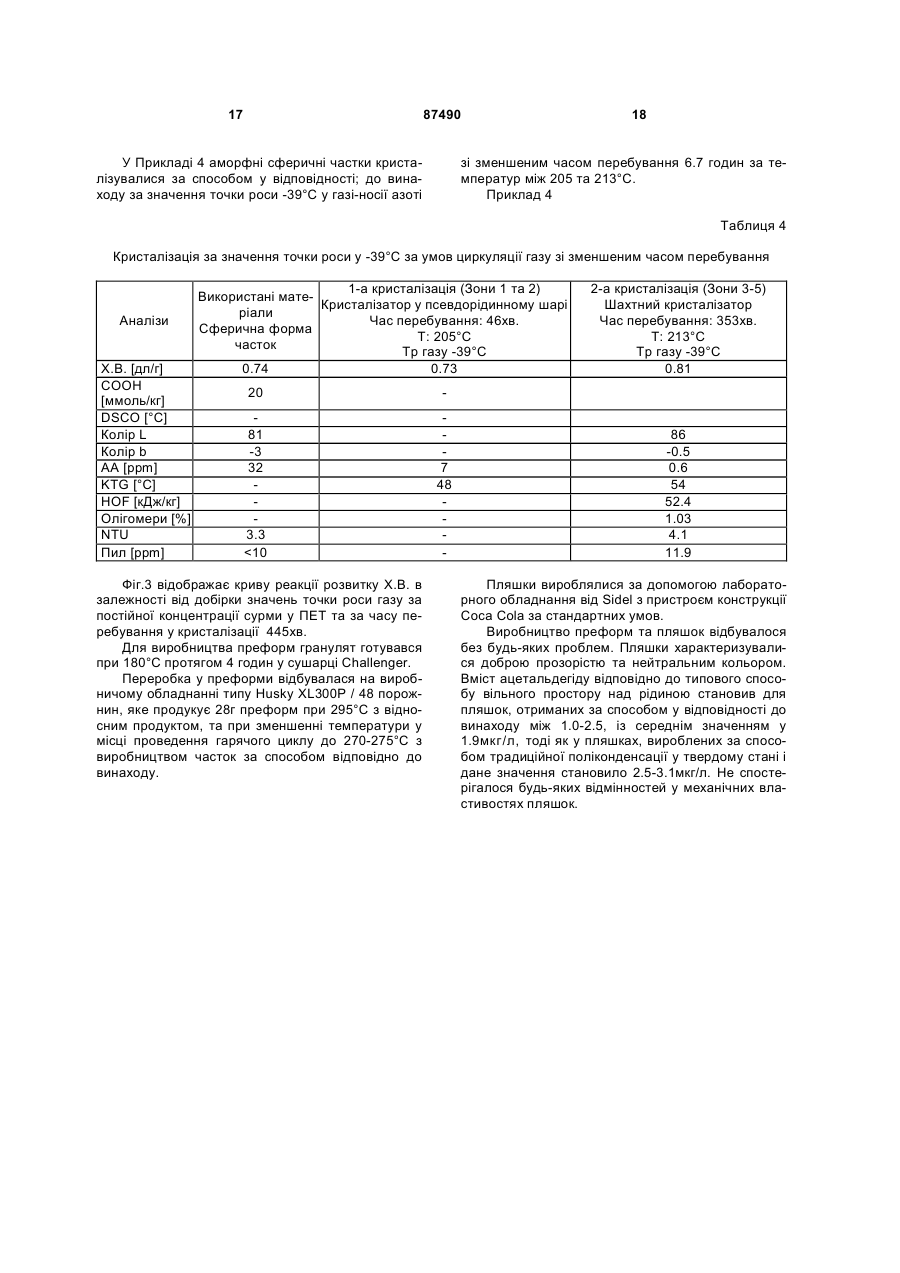

1. Спосіб виробництва поліефірів, який включає в себе кристалізацію поліефірного матеріалу, який відрізняється тим, що кристалізацію проводять у присутності газу з точкою роси, яка менша або дорівнює -10ºС, де точка роси газу є залежною від бажаного збільшення характеристичної в'язкості (Х.В.). 2. Спосіб згідно з п. 1, де величина точки роси лежить у межах від -10ºС до приблизно -85ºС. 3. Спосіб згідно з будь-яким попереднім пунктом, де як газ використовують повітря, азот або їх суміш. 4. Спосіб згідно з п. 3, де як газ використовують азот. 5. Спосіб згідно з будь-яким попереднім пунктом, де Х.В. поліефірного матеріалу протягом кристалізації збільшують від 0 до приблизно 0,11 дл/г. 6. Спосіб згідно з будь-яким попереднім пунктом, який відрізняється тим, що при бажаному збільшенні Х.В. від 0 дл/г до приблизно 0,02 дл/г рекомендована точка роси газу становить від близько 10°С до близько -20°С, при бажаному збільшенні Х.В. від 0,02 дл/г до близько 0,04 дл/г рекомендована точка роси газу становить від близько -15°С до близько -25°С, при бажаному збільшенні Х.В. від 0,04 дл/г до близько 0,06 дл/г рекомендована точка роси газу становить від близько -20°С до близько -40°С, при бажаному збільшенні Х.В. від 0,06 дл/г до близько 0,08 дл/г рекомендована точка роси газу становить від близько -30 °С до близько -55°С, при бажаному збільшенні Х.В. від 0,08 2 (19) 1 3 87490 4 19. Спосіб згідно з п. 18, де формованими предметами з поліефірного матеріалу є: пляшки, плівки, нитки, волокна та технічні високоміцні нитки. 20. Спосіб згідно з будь-яким з пунктів 18 або 19, де поліефірний матеріал без проведення твердо тільної поліконденсації використовують у наступній стадії реакції для виробництва формованих предметів з поліефіру. Винахід відноситься до безперервного або переривчастий способу одержання висококонденсованих поліефірів у твердому стані, який включає кристалізацію поліефірного матеріалу, причому кристалізацію проводять у присутності газу з точкою роси (Tp), яка (менша або дорівнює) приблизно -10°С. Винахід також відноситься до способу одержання поліефірних формуючих речовин з використанням поліефірного матеріалу для виготовлення пляшок, плівок та високоміцних ниток. Відомі ароматичні поліефіри або сополіефіри, особливо терефталат поліетилена та його сополімери з незначними домішками, наприклад, ізофталевої кислоти або циклогексан диметанолу, терефталату полібутилена, терефталату політриметилену, нафталату поліетилена та його сополіефірів, які виступають в якості початкового матеріалу для волокон, плівок та пакувальних матеріалів, обробляються після поліконденсації плавленням з утворенням гранулятів середньої в'язкості. Для терефталату поліетилена та його відповідно найнижчих і модифікованих сополімерів, середній ступінь поліконденсації, виражений Характеристичною В'язкістю (Х.В.), коливається у межах 0.30-0.90дл/г після поліконденсаці плавленням. Оскільки одержання гранулятів з Х.В. більшою за 0.65дл/г важко реалізується, особливо у звичайних автоклавах, і високі значення в'язкості більше 80дл/г призводять до значного зниження продуктивності поліконденсації плавленням, і окрім цього поліефіри для пакування продуктів харчування потребують дуже низького вмісту ацетальдегіда, то у відповідності з відомими технологіями поліконденсації плавленням застосовується твердотільна поліконденсація (ТТП), що призводить до збільшення Х.В. в середньому на 0.050.4дл/г та до зменшення вмісту ацетальдегіда з приблизно 25-100 ррm (часток на мільйон) до значень < 1 ррm у ПЕТ (поліетилена терефталат). У процесі твердотільної поліконденсації після етапу поліконденсації плавленням середнє значення в’язкості збільшується, що призводить до досягнення міцності, необхідної для відповідної області застосування, вміст ацетальдегіду зменшується у відповідності до вимог пакування продуктів харчування та поява олігомерів зведена до мінімального рівня. На додаток до вищесказаного, ацетальдегід, зв'язаний в якості вінілового естеру, також відомого як депо ацетальдегіду, руйнується таким чином, що протягом виробництва поліестерного грануляту для пакувальних матеріалів, особливо поліестерних пляшок, виготовлених за способами формування роздувом та ін'єкційним роздувом, лише мінімальна кількість ацетальдегі ду включається до поліестеру. Зокрема, при розливі мінеральної води у поліестерні пляшки, лише менш ніж 2 ррm ацетальдегіду може міститися у стінках пляшки, виробленої з терефталату поліетилена. Окрім ТТП, відомі способи видалення альдегіду з терефталату поліетилена шляхом обробки азотом або сухим повітрям, як описано у патенті США 4,230,819. Для одержання необхідного низького вмісту ацетальдегіду у матеріалі використовується температура до близько 230°С. При застосуванні повітря та високої температури, повинен відбуватися сильний термоокислювальний розпад поліестеру. При використанні азоту, вартість газу та глибокого очищення зумовлюють підвищення затрат. У патенті США 4,223,128, використання повітря в якості газу-носію дозволило уникнути застосування температури вище 220°C. Бажане підвищення Х.В. було отримане за допомогою значної кількості сухого повітря з точкою роси від -40 до 80°С. У випадку температури обробки 200°С, що надана у прикладах до даного патенту, із застосуванням безперервних способів з властивим їм більш-менш значним проміжком часу перебування, не можна виключати окислювальне пошкодження окремих зернин грануляту. При ТТП досягається ланцюгове видовження поліестеру у твердому стані для мінімізації появи сильних вторинних реакцій при плавленні, а також для видалення шкідливих вторинних продуктів. При подібному ланцюговому видовженні, яке проявляється в якості збільшення Х.В., можуть вироблятися продукти, які потребують більшої мірності, як, наприклад, пляшки або корди шин. Однак оскільки поліестери є напівкристалічними термопластиками, то в залежності від типу вони є більш чи менш аморфними за природою. Це спричинює певні складнощі у проведенні ТТП, оскільки за тих температур, яких! потребує ТТП, часткова аморфність веде до злипання, що може призвести навіть до зупинки лінії виробництва. Таким чином відомо, що в якості стадії, яка передує ТТП, може бути проведена кристалізація напівкристалічних часток з поліконденсації плавленням для попередження тенденції до злипання в умовах азотної або повітряної атмосфери при температурах 160-210°С, як описано у патентах США 4,064,112, 4,161,578 та 4,370,302. У WO 94/17122 була розкрита двостадійна кристалізація з попереднім нагріванням та проміжним охолодженням перед ТТП для попередження злипання. Описана температура ТТП коливається у межах 205-230°С. 5 Для покращення якості часток перед або під час ТТП можуть використовуватися вологі інертні гази, як це описано у JP 09249744 або US 5,663,290, чи, як наведено у патенті США 5,573,820, частки можуть проходити інтенсивну обробку гарячою водою або парою при температурах до 200°C перед кристалізацією. Однак у цьому випадку повинне очікуватися дуже значне зменшення Х.В. внаслідок гідролізу у ПЕТ вже при типових температурах більше 190°C. Наступним способом є обробка часток перед кристалізацією за допомогою очищеного несухого азоту з ТТП у протитечії на другій стадії кристалізації, як наведено у EP 222 714. Описаний там ефект, спрямований на зменшення вмісту ацетальдегіду, вважається порівняно незначним. Таким чином, відомі способи мають певний ряд недоліків, серед яких використання недешевого, необов'язково очищеного азоту; велика кількість необхідного обладнання для попередження злипання, використання високих температур, що потребує відповідних енергетичних затрат, також має місце значне окислювальне пошкодження продукту, надто; високий вміст ацетальдегіду та, відповідно, його наступне переформування. Предметом винаходу, таким чином, є спосіб виробництва висококонденсованих поліестерів у твердому стані з ароматичних поліестерів та їх сополімерів, який є спрощеним у розумінні обладнання та при цьому особливо високі вимоги до якості поліестеру для пакувальних матеріалів у розумінні його в'язкості, кольору, вмісту ацетальдегіду, переформування ацетальдегіду та вмісту олігомерів повністю дотримані або навіть підвищені. Вирішенням предмету є спосіб виробництва поліестерів, який включає кристалізацію поліестерного матеріалу; кристалізація проводиться у присутності газу з точкою роси, яка (менша або дорівнює) £ приблизно -10°С. Спосіб придатний для утворення грануляту напівкристалічних ароматичних поліестерів чи сополімерів, які отримані від однієї чи більше дикарбоксильних кислот або їх метилових естерів, таких як терефталева кислота, ізофталева кислота, нафталенова дикарбоксильна кислота та/чи 4,4-бісфеніл-дикарбоксильна кислота та один чи більше діодів, ЯК наприклад етиленгліколь, пропіленгліколь, 1,4-бутандіол, 1,4-циклогексан диметанол, неопентилгліколь, бісфенол А та/чи диетиленгліколь. Дані стартові компоненти можуть бути перероблені у поліестерний матеріал, бажано гранулят, відомим чином відповідно до безперервного або переривчастого способів естерифікації або реестерифікації з використанням відомих каталізаторів та з наступною поліконденсацією плавленням в умовах вакууму. Є бажаним використання гомополімерів терефталату поліетилена, а також сополімерів із вмістом сомономерів, меншим за 10% по масі. Зазвичай способи одержання поліестерів включають в себе естерифікацію або реестерифікацію, стадію поліконденсації плавленням, кристалізацію та опціонально ПОЛІКОНДЕнсацію у твердо 87490 6 му стані. Таким чином продукується поліестерний матеріал, який надалі може бути використаний у виробництві формованих об'єктів. За нормальних умов значення температури протягом поліконденсації плавленням у кінцевому реакторі може коливатися у межах 265-305°С, а час перебування становить 80-240 хвилин. Типовими параметрами для ТТП-реактора (цьому передує звичайна стадія кристалізації) є: T = 180-230°C; час перебування = 8-18 годин. Для кристалізації використовується напівкристалічний поліестерний матеріал. Можливе використання будь-якого поліестерного матеріалу, отриманого після поліконденсації плавленням. Застосовуваний поліестерний матеріал може мати ступінь кристалізації до приблизно 8%, бажано від 5% до 8%. Бажана точка роси газу при використанні протягом кристалізації у способі відповідно до винаходу становить від -10°C до -80°С, особливо у межах від -13°C до -78°С. Точка роси газу є мірою вмісту води у газі. Точки роси відповідають тиску приблизно у 1300 мбар. Внаслідок цього, газ, застосований у відповідності до винаходу, має вміст води менший за приблизно 1300 ррm, бажано у межах від 1300 ррm до 0.3 ррm, зокрема від 1100 до 0.3 ррm. Будь-який комерційно доступний газ може бути застосований в якості газу з бажаною точкою роси. Однак бажаним є зволожування газу до необхідної точки роси за допомогою часткового потоку газу, збагаченого вологою. Джерелом такого газу може бути безпосередньо спосіб виробництва поліестерів та/чи додаткове зволоження з використанням потоку газу, пропущеного крізь мийну колонку, та який надалі подається знову до головного газового потоку. Вологий газ, який відбирається з даною метою від процесу виробництва (циркулюючий газ), бажано пропускати над існуючою системою висушування газу для висушування. Частковий потік такого циркулюючого газу може відгалужуватися через обхідний канал та подаватися знову до головного потоку висушеного циркулюючого газу для корекції точки роси. Наприклад, вологий газ з однієї із стадій виробництва поліестера, таких як естерифікація або реестерифікація, поліконденсація плавленням та/чи ТТП, який для прикладу характеризується точкою роси близько -10°С, може бути розділений на два часткові потоки. Перший частковий потік висушується і набуває після цього точки роси, наприклад, близько -70°C. Другий частковий потік змішується з першим знову після того, як перший частковий потік був висушений. Таким чином, отримується газ для використання відповідно до винаходу з точкою роси близько -35°С. Переважними газами є повітря, азот або суміш обох газів, зокрема азоту. Відповідно до винаходу, спосіб може контролюватися з використанням корекції точки роси, за рахунок чого досягається бажане збільшення в'язкості (Х.В.) протягом кристалізації. Зі збільшенням точки роси і тому вмісту вологи у газі, збільшення Х.В. є менш інтенсивним; при досягненні точкою роси значення -10°C вже практично не спостеріга 7 ється збільшення в'язкості. Таким чином, точка роси обирається настільки мала, наскільки значним має бути збільшення Х.В. Бажане збільшення величини Х.В. становить від 0дл/г до 0.1дл/г. При бажаному збільшенні Х.В. від 0дл/г до близько 0.02дл/г, рекомендована точка роси газу становить від близько -10°C до близько -20°С; при бажаному збільшенні Х.В. від 0.02дл/г до близьке 0.04дл/г, рекомендована точка роси газу становить від близько -15°C до близько 25°С; при бажаному збільшенні Х.В. від 0.04дл/г до близько 0.06дл/г, рекомендована точка роси газу становить від близько -20°C до близько -40°С; при бажаному збільшенні Х.В. від 0.06дл/г до близько 0.08дл/г, рекомендована точка роси газу становить від близько -30°С до близько -55°С; при бажаному збільшенні Х.В. від 0.08дл/г до близько 0.1дл/г, рекомендована точка роси газу становить від близько -45°C до близько -75°С. У переважному конструктивному виконанні величина Х.В. для поліконденсації плавленням встановлюється на найнижчому значенні, і протягом кристалізації збільшення Х.В. (кінцева Х.В.) контролюється за допомогою Tp. Такий винайдений спосіб показав себе як особливо економічне вирішення. У випадку специфічних застосувань, які потребують дуже низького або взагалі не потребують збільшення Х.В., обирається газ з високим вмістом вологи, наприклад з точкою роси від -10°C до -15°C. Таким чином не відбувається збільшення Х.В. протягом кристалізації, і значення Х.В. залишається постійним. Вміст ацетальдегіду AA становить 45%. Отриманий таким чином поліестерний матеріал надзвичайно вдало підходить для подальшої переробки у преформи. Відповідно до винаходу, у способі кристалізацію бажано проводити за температур 150°С-230°С, переважно при значеннях 160°С-230°С, та особливо - при 200°С-230°С. Температура може безперервно підвищуватися навіть протягом кристалізації на величину до близько 20°С, та особливо до 10°С. Відповідно до винаходу, у способі кристалізацію бажано проводити протягом до близько 10 год, зокрема між 2 год та 8 год. Кристалізація також може проводитися протягом коротшого проміжку часу, протягом 30-120хв, зокрема від 50хв до 80хв. Відповідно до винаходу, у способі кристалізацію бажано проводити принаймні у дві стадії, зокрема у дві стадії, як описано нижче. У даному випадку, 1-а стадія кристалізації відбувається за нижчої температури, ніж 2-а стадія кристалізації: Зокрема, 1-а стадія кристалізації може проводитися за величини температури від приблизно 150°C до приблизно 210°C, а 2-а стадія кристалізація - за температури 180°С-230°С. Переважний час перебування на 1-ій стадії кристалізації становить переважно до приблизно 2 год, зокрема до близько 1 год, а на 2-ій стадії - до близько 8 год, зокрема 7-8 год. 1-а стадія кристалізації може проводитися з використанням турбулентного потоку газу, зокрема у реакторі з псевдорідинним шаром каталізатора. На 2-ій стадії кристалізації поліестерний мате 87490 8 ріал може протікати (і) при механічному збуренні та газом у протитечії, (іі) при механічному збуренні та газом у прямотечії, та (ііі) без механічного збурення та газом у протитечії. На додаток до цього, 2-а стадія кристалізації може проводитеся у шахтовому кристалізаторі. Будь-який відповідний напівкристалічний поліестерний матеріал сферичної або циліндричної форми може бути використаний в якості поліестерного матеріалу у 1-ій стадії проведення кристалізації двома стадіями. Напівкристалічний поліестерний матеріал може отримуватися шляхом кристалізації поліестерного матеріалу, отриманого поліконденсацією плавленням. Для забезпечення поліестерним матеріалом 1-ї стадії кристалізації, переважний напівкристалічний поліестерний матеріал, отриманий від поліконденсації плавленням, бажано гранулят, може оброблятися на 1-ій стадії для збільшення ступеня кристалізації до 4250% під дією турбулентності у газовому потоці за відповідних температурна часу перебування. Переважні температури коливаються від близько 195 до близько 210°С, і бажані; значення часу перебування становлять до приблизно 60хв, зокрема від 20 до близько 55хв. Для створення турбулентності в якості газу рекомендується використання повітря та/чи азоту. Точка роси газу може варіювати у межах від -75°С до -10°C. Одержання напівкристалічного поліестерного матеріалу можливе з використанням реактора з псевдорідинним шаром каталізатора. Особливо рекомендується провадити 1-у стадію кристалізації у двох зонах, коли кристалізація у Зоні 1 відбувається у псевдорідинному шарі зі змішаними характеристиками, а у Зоні 2 - у псевдорідинному шарі з контрольованим потоком грануляту. На Фіг.1 показано переважне конструктивне виконання реактора з псевдорідинним шаром каталізатора 20, за допомогою якого кристалічність поліестерного грануляту підвищується до бажаного рівня, зокрема до 40-48%. Гранулят через пристрій подачі 10 подається до кристалізатора з псевдорідинним шаром 20 з прямокутними ділянками розрідження та двома зонами 30, 50, в яких відбувається кристалізація грануляту при збільшуваних температурах у 170-210°С, зокрема при 190210°С, та за наявності газу з точкою роси від -10°C до -78°C, зокрема від -10°C до -50°С. У першій зоні співвідношення газ/частки може становити 2-4, а у другій зоні - 2-3, з часом перебування до 60хв, бажано 20-35хв. Шлях проходження газу може характеризуватися розподіленням газу крізь перфоровану панель, після чого газ потрапляє до першої зони 30 через газовий впускний отвір 40 зi швидкістю 3.24м/с та потім входить до другої зони 50 крізь газовий впускний отвір 40' зі швидкістю 2.1-3.5м/с (швидкість вільного простору), і надалі виходить через загальний випускний отвір 60 у верхній частині кристалізатора 20. Такий тип подачі газу призводить до псевдорідинного шару зі змішаними характеристиками у першій зоні 30, та до турбулентності з контрольованим потоком грануляту у другій зоні 50. Вміст пилу на виході з кристалізато 9 ра становить < 20 ррm. Гранулят, отриманий після 1-ї стадії кристалізації, має переважний рівень кристалізації у частках близько 42-50%. Напівкристалічний поліестерний матеріал, отриманий після 1-ї стадії, переважно, гранулят, протікає на 2-й стадії за температур, придатних для кристалізації (і) при незначному механічному збуренні та газом у протитечії, (іі) при механічному збуренні та газом у прямотечії, та (ііі) без механічного збурення та газом у прямотечії. Етапи від (і) до (ііі) 2-ї стадії кристалізації особливо рекомендується провадити безперервно, тобто поліестерний матеріал спрямовується через етапи (і)-(ііі) у безперервному потоці. Переважними газами для використання на 2-й стадії протягом етапів (і)-(ііі) є повітря або азот, зокрема переважним є азот. Температурою, придатною для застосування на 2-й стадії протягом етапів (і)-(ііі) для кристалізації є від близько 190°C до близько 220°C, зокрема 195°С-215°, і особливо переважно є 208°C213°С. Час перебування поліестерного матеріалу на 2-й стадії (і) становить переважно від близько 30 до приблизно 60хв, на 2-й стадії (іі) приблизно від 30 до 60хв, та на 2-й стадії (ііі) приблизно від 180 до 300хв. Особливо рекомендується проводити 2-у стадію кристалізації у трьох зонах шахтового кристалізатора; таким чином, зони 3, 4, 5 є ділянками, де відбуваються відповідні етапи (і)-(ііі) 2-ї стадії. У зоні 3 гранулят підлягає дії періодично виникаючих механічних збурень з газом у протитечії, у зоні 4 дії періодично виникаючих механічних збурень з газом у прямотечії, та у зоні 5 - не підлягає дії механічних збурень з газом у прямотечії. На Фіг.2 показано рекомендоване конструктивне виконання шахтового кристалізатора 70, який може бути застосований у відповідності до винаходу, та в якому може проводитися 2-а стадія кристалізації. Як продемонстровано на Фіг.2, гранулят подається у 2-гу стадію в безперервно діючий, вертикально розташований, трьохкомпонентний шахтний кристалізатор 70 з централізованою обертальною шахтою 170, яка встановлена у повздовжній вісі. У першій та другій секції 80, 90 шахтного кристалізатора, зони 3 та 4, в шахті на певних інтервалах встановлені важелі 180, 180' з частковою протидією потоку, за допомогою чого досягається періодичне механічне збурення маси речовини. Формування агломератів (злипання) матеріалу упереджується за рахунок руху грануляту. У третій секції 100 шахтного кристалізатора гранулят обробляється у зоні 5 без збурення. У 3-й та 4-й зонах гранулят періодично механічно збурюється, тоді як у 5-й незбуреній зоні відбувається компенсаційне вирівнювання часу перебування з початком пост-поліконденсації. На шлях проходження газу між 3-ю та 4-ю зонами (перша та друга секції шахтного кристалізатора), газ подається через газовий впускний отвір 140 та виходить знову з кристалізатора у верхній або першій секції 80 через газовий випускний отвір 150, а також пропорційно у нижній або третій секції 87490 10 100 через газовий випускний отвір 160. У даному випадку газ подається в 3-ю зону (перша секція шахтного кристалізатора) до грануляту у протитечії, а в 4-у та 5-у зони у прямотечії (друга та третя секції шахтного кристалізатора). Газові випускні отвори (150, 160) переважно розташовуються таким чином, щоб газ, який потрапляє через газовий впускний отвір (140), пропускався якнайдовше з гранулятом у протитечії чи прямотечії, тобто на початку першої секції (80) та наприкінці третьої секції (100) шахтного кристалізатора (70). У 3-й зоні (перша секція 80 шахтного кристалізатора 70) гранулят ПЕТ нагрівається при періодичному механічному збуренні, бажано з використанням гарячого газу, зокрема азоту, у протитечії до грануляту зі співвідношенням газ/частки 1-3 та часом, перебування 30-60хв до 190-220°С. У 4-й зоні (друга секція 90 шахтного кристалізатора 70) ПЕТ надалі кристалізується та робиться однорідним під періодичною дією механічного збурення при бажаних 190-220°C з газом, зокрема азотом, у прямотечії зі співвідношенням газ/частки 0.5-1. Час перебування становить 30-60хв. Гранулят ПЕТ, оброблений відповідним чином у 3-й та 4-й зонах, рекомендовано надалі обробляти у 5-й зоні (секція 100 шахтного кристалізатора 70) без збурень за температури 190-215°C у прямотечії зі співвідношенням газ/частки 0.1-3 таким чином, щоб із середнім значенням часу перебування у 60-180хв, окрім зменшення вмісту альдегіду та кристалізації, відбувалася специфічна пост-поліконденсація при збільшенні Х.В. від 0 до 0.10дл/г у відповідності зі способом винаходу в залежності від вологості газу. У 3-й та 4-й зонах гранулят періодично механічно збурюється, тоді як у 5-й незбуреній зоні відбувається компенсаційне вирівнювання часу перебування з початком пост-поліконденсації. На шлях проходження газу між 3-ю та 4-ю зонами (перша та друга секції шахтного кристалізатора), газ подається через газовий впускний отвір та виходить знову з кристалізатора у верхній або першій секції через газовий випускний отвір, а також пропорційно у нижній або третій секції через газовий випускний отвір. У даному випадку газ подаєтеся в 3-ю зону (перша секція шахтного кристалізатора) до грануляту у протитечії, а в 4-у та 5у зони у прямотечії (друга та третя секції шахтного кристалізатора). Газові випускні отвори рекомендується розташовувати таким чином, щоб газ, який потрапляє через газовий впускний отвір, пропускався якнайдовше з гранулятом у протитечії чи прямотечії, тобто на початку першої секції та наприкінці третьої секції шахтного кристалізатора. Переважний загальний час перебування поліестерного матеріалу на 1-й та 2-й стадіях кристалізації, за умови, що він включає в себе вище описані зони 1-5, становить 290-480хв, зокрема 350450хв, при цьому співвідношення часу перебування на 1-й стадії до часу перебування на другій стадії складає від 1:4 до 1:21. Особливо переважним є відповідність співвідношення часу перебування у 1-й та 2-й стадіях кристалізації, якщо дані 11 стадії включають в себе зони 1-5, з часом перебування у зонах 3 та 4, який у 1-6 разів більший за величину зони 1 та 2, та з часом перебування у зоні 5, який у 1.5-5 разів більший за значення зон 3 та 4. Поліестерний матеріал, використаний у способі відповідно до винаходу, має рекомендовану Х.В. від близько 0.3дл/г до близько 0.9дл/г, зокрема 0.3-0.8дл/г, особл иво бажану - від близько 0.66дл/г до 0.9дл/г, зокрема від близько 0.72дл/г до 0.8дл/г. Особливо бажано застосування поліестерного матеріалу з Х.В. принаймні близько 0.66дл/г, краще 0.66-0.8дл/г, зокрема від близько 0.72дл/г до 0.8дл/г, оскільки такий матеріал має бажаний низький вміст ацетальдегіду, тобто < 10 ррm, зокрема < 1 ррm, а тому є придатним для подальшої переробки у поліестерні формовані предмети, які потребують низького вмісту ацетальдегіду, наприклад у пляшки, без подальшої ТТП. Неочікуваним чином виявилося, що при виконанні способу у відповідності з винаходом, Х.В. поліестерного матеріалу може регулюватися за допомогою вологості газу, і таким чином може специфічно вироблятися гранулят, який відповідає умовам застосування у пляшках, де є необхідним застосування з великою Х.В. При умовах використання поліестерного матеріалу з Х.В. від принаймні 0.3дл/г до близько 0.72дл/г, надалі бажано проведення ТТП. Оскільки напівкристалічний поліестер протягом кристалізації у кристалізаторі та в подальшому у реакторі твердотільної поліконденсації має тенденцію до збільшеного утворення агломератів внаслідок високого екзотермічного нагріву, і ці соглютинації є настільки міцними, що вони не відділяються одна від одної із застосуванням нормальних способів кристалізації та твердотільної поліконденсації, у даному способі відповідно до винаходу рекомендується використовувати поліестерний матеріал сферичної форми. Однак інші форми грануляту також можуть бути ужиті, зокрема гранулят циліндричної форми або гранулят у формі пластівців. Використанню циліндричних гранулятів, однак, не надається безумовна перевага, оскільки частки такого грануляту легше злипаються між собою внаслідок поверхонь та країв, і також через більше тертя. Внаслідок асиметрії циліндричних часток ускладнюється їх рівномірна кристалізація від поверхні до серцевини. Застосування приблизно сферичних часток, на противагу відповідним циліндричним часткам, має переваги у розумінні більш рівномірної кристалізації, стандартного розподілення молекулярної маси часток та об'ємної маси, більшої на 5-10%. Іншою значною перевагою при використанні сферичних часток є менша кількість пилу, що виникає. Зокрема рекомендується використання грануляту з площею поверхні 1.45-2.0м2/кг, особливо 1.6-1.8м2/кг. Гранулят, отриманий за допомогою способу у відповідності до винаходу має стандартну ступінь кристалізації від близько 53 до близько 55%, переважно 54%. 87490 12 Гранулят, отриманий у відповідності до винаходу, має переважний вміст ацетальдегіду < 10 ррm, особливо переважно 0.5-5 ррm та зокрема < 1 ррm. Вміст пилу у грануляті < 20 ррm, а у випадку кристалізації відповідно до винаходу переважно 0.66дл/г від поліконденсації плавленням, може бути спрямований безпосередньо у виробництво за способами формування роздувом та ін'єкційним роздувом для одержання предметів, формованих з поліестеру без подальшої конденсації у реакторі твердотільної поліконденсації. Спеціальна перевага полягає в очевидно покращених властивостях плавлення протягом переробки грануляту у преформи. Необхідна енергія плавлення характеризується величинами менше 56кДж/кг, переважно 50-52кДж/кг. Точка плавлення, виміряна відповідно до DSC без попереднього плавлення; (DSCO), становить 242244°С, тобто знаходиться у дуже сприятливих межах для переробки, у преформи та пляшки. Формовані з поліестера предмети обираються з групи, до якої входять пляшки, плівки, нитки, волокна та технічні високоміцні нитки. Винахід наразі буде описаний більш детально на основі деяких конструктивних виконань, які ні в якому разі не обмежують винахід. Встановлені характеристичні значення визначені у цьому відношенні як викладено нижче: Характеристична в'язкість (Х.В.) вимірювалася при 25°С у розчині 500мг поліестера в 100мл суміші фенола та 1,2-дихлоробензена (3:2 за масою). Концентрація кінцевих груп COOH визначалася фотометричним титруванням розчину поліесте 13 87490 ра у суміші о-креозолу та хлорорму (70:30 частин за масою) з 0.05 етанольним гідроксидом калію проти бромтимолу блакитного. Визначення диетиленгліколю (DEG), ізофталевої кислоти (IPА) та 1,4-циклогексан диметанолу (CHDM) у поліестері відбувалося за допомогою газової хроматографії після попереднього метанолізу 1г поліестера у 30мл метанола з додаванням ацетату цинка у концентрації 50мг/л у бомбовій пробірці при 200°С. Визначення величини мутності у «нефелометричних одиницях мутності» (NTU) проводилося у 10%-му розчині за вагою поліестера у фенолі/дихлоробензені (3:2 частин за масою) за допомогою нефелометра Hach (тип XR відповідно до Патента США 4,198,161) у кюветі діаметром 22.2мм аналогічно до звичайного стандарту DIN 38404, Частина 2 для води. Інтенсивність розсіяного світла вимірювалася у порівнянні зі стандартним розчином формазину, з вирахуванням значення розчинника (близько 0.3 NTU). Вимірювання величин кольору L та b проводилося відповідно до HUNTER. Частки поліестера спочатку кристалізувалися у сушильній шафі при 135±5°С протягом однієї години. Надалі величини кольору визначалися за допомогою тридіапазонного інструмента вимірювання кольору шляхом визначення відтінку кольору у зразку поліестера з трьома фотоелементами, перед кожним з яких були розташовані червоний, зелений та синій фільтри (величини X, Y та Z). Оцінка проводилася за формулою HUNTER, де L = 10 Y та b= 7.0 . Y( Y - 0.8467Z) Вміст ацетальдегіду (AA) визначався за допомогою витіснення ацетальдегіда з поліестера шляхом нагрівання у замкненому резервуарі, і ацетальдегід у газовому просторі резервуара вимірювався за способом газової хроматографії з використанням Head Space-Injection System Н540 від Perkin Elmer; газ-носій: азот; колонка: нержавіючі сталь 1.5м; наповнювач: Poropack Q, отвори 80-100; розмір зразку: 2г; температура нагріву: 150°C; період нагріву: 90хв. 14 Аналіз вмісту пилу проводився гравіметрично. Для цього 1кг часток відмивався метанолом, миюча речовина відфільтровувалася через фільтр, і залишок висушувався та зважувався. Продукт зважувався та нагрівався до 300°C з початкової температури близько 35°С зі швидкістю нагріву 10К/хв, і надалі визначалися точка плавлення та енергія плавлення, необхідні для процесу плавлення (DSCO відповідає методу DSC (Differential Scanning CaIorimetry) однак без попереднього плавлення зразку). Визначення олігомерів у ПЕТ відбувається шляхом розчинення у суміші 1,1,1,3,3,3гексафлуоро-2-пропанолу (НFІР)/хлороформу. Високомолекулярний ПЕТ преципітується з використанням метанолу, відфільтровується і розчин надалі висушується під вакуумом. Потім залишок олігомерів знову розчиняється у стандартному розчині, до якого входять толуол у HFIP/хлороформ, і вміст олігомерів вимірюється за допомогою гель-проникаючої хроматографії (GPC). Для визначення ступеню кристалізації (KTG) вимірюється щільність часток три рази у градієнті щільності з сумішшю тетрахлороетана/гептана при 23°С, та надалі розраховується. Визначення ентальпії плавлення (Нагрів Плавлення, Heat of Fusion; HOF) проводиться окремо від DSCO-аналізу. Зразок ПЕТ нагрівається етапами по 50K до 200°G, витримується 5хв, і надалі нагрівається до 300°C етапами по 10К/хв; поглинута енергій вимірюється у кДж/кг. Приклад 1 (порівняння) У Прикладі 1 аморфні сферичні частки вагою 15.5мг/частку та з площею поверхні 1.55м2/кг, об'ємною масою у 840кг/м3 та Х.В., рівною 0.612дл/г від способу поліконденсації плавленням, кристалізуються та поліконденсуються у твердому стані для виробництва легко видозмінюваного ПЕТ для пляшок для бутилювання солодких напоїв. Матеріали у Прикладі 1: Вміст каталізатора Sb: 200 ppm, ІРА: 2% за масою, DEG: 1.4% за масою Результати Прикладу 1 наведені у Таблиці 1, і результати Прикладів 2-4 у Таблицях 2-4 та у Додатку 1. Приклад 1 Таблиця 1 Стандартна кристалізація з наступною ТТП, точка роси -75°С у ТТП-реакторі Аналізи Використані матеріали Сферична форма часток Х.В. [дл/г] COOH [ммоль/кг] DSCO [°С] Колір L Колір b AA [ррm] 0.60 30 83 -3.3 55 1-а кристалізація (Зони 1 ТТП 2-а кристалізація та 2) Час перебуШахтний кристалізатор Кристалізатор у псевдовання: 12 год. (Зони 3-5) рідинному шарі Т: 207.5°C Час перебування: Час перебування: 60хв. Дельта Х.В. = 180хв. Т: 215°C Т: 200°C 0.240 [дл/г] 0.62 0.64 0.84 27 26 26 244 85.1 88.1 89.4 -1.0 -0.6 -0.6 8.8 1 0.2 15 87490 16 Продовження таблиці 1 KTG [°С] HOF [кДж/кг] Олігомери [%] Пил [ррm] 46.1 53.1 < 10 У прикладах 2-4 аморфні сферичні частки вагою 14мг/частку та з площею поверхні 1.61м2/кг, об'ємною масою у 880кг/м3 та Х.В. рівною 0.740.76дл/г були використані від способу поліконденсації плавленням та за способом у відповідності до винаходу. У Прикладі 2 дані частки кристалізувалися за 55.2 58.6 0.6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing polyesters

Автори англійськоюOtto Brigitta, Reitz Hans, Bachmann Holger, Kirsten Klaus

Назва патенту російськоюСпособ производства полиэфиров

Автори російськоюОтто Бригитта, Рейтц Ганс, Бахманн Холгер, Кирстен Клаус

МПК / Мітки

МПК: C08G 63/00

Мітки: поліефірів, спосіб, виробництва

Код посилання

<a href="https://ua.patents.su/10-87490-sposib-virobnictva-poliefiriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва поліефірів</a>

Попередній патент: Спосіб переробки карбонатної манганової руди

Наступний патент: Спосіб прийому сигналу у системі цифрового зв’язку та пристрій для його реалізації

Випадковий патент: Спосіб одержання комплексного сульфатного добрива