Спосіб захисту від окислення виробу з композитного матеріалу, який містить вуглець, і виріб, захищений цим способом

Формула / Реферат

1. Спосіб захисту від окислення виробу, виготовленого з композитного матеріалу, який містить вуглець і має залишкові відкриті внутрішні пори, який включає застосування розчину, що містить принаймні один фосфат металу, який відрізняється тим, що спосіб включає принаймні один етап нанесення просочувальної композиції, яка містить розчин принаймні одного фосфату металу і додатково містить диборид титану.

2. Спосіб за п. 1, який відрізняється тим, що диборид титану присутній у просочувальній композиції у вигляді порошку, який має розмір часток, що знаходиться у діапазоні від 0,1 мкм до 200 мкм.

3. Спосіб за п. 1 або 2, який відрізняється тим, що просочувальна композиція додатково містить жаростійкий твердий наповнювач.

4. Спосіб за п. 3, який відрізняється тим, що жаростійкий твердий наповнювач вибраний з оксиду кремнію, оксиду алюмінію, глини, каоліну і тальку.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що просочувальна композиція містить принаймні один фосфат металу, вибраний з фосфатів алюмінію, цинку і магнію.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що просочувальна композиція містить, мас. %: від 20 до 70 фосфату металу або фосфатів металів, від 5 до 50 дибориду титану, від 20 до 50 води і від 0 до 40 твердих наповнювачів, інших, ніж диборид титану.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що він включає попередній етап обробки композитного матеріалу шляхом просочування його розчином, який містить змочувальний агент, і його висушування, з наданням композитному матеріалу змочуваності, яку збільшують у присутності змочувального агента.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що перед нанесенням просочувальної композиції, яка містить розчин принаймні одного фосфату металу і диборид титану, спосіб додатково включає принаймні один етап нанесення розчину принаймні одного фосфату металу без твердого наповнювача.

9. Виріб із композитного матеріалу, що містить вуглець, оснащений захистом від окислення, який містить принаймні один фосфат металу, який відрізняється тим, що захист від окислення додатково містить диборид титану.

10. Виріб за п. 9, який відрізняється тим, що захист від окислення додатково містить жаростійкий твердий наповнювач.

11. Виріб за п. 9 або 10, який відрізняється тим, що захист від окислення містить більшу кількість дибориду титану у частині, розташованій ближче до поверхні виробу, ніж у частині, розташованій в глибині від поверхні виробу.

Текст

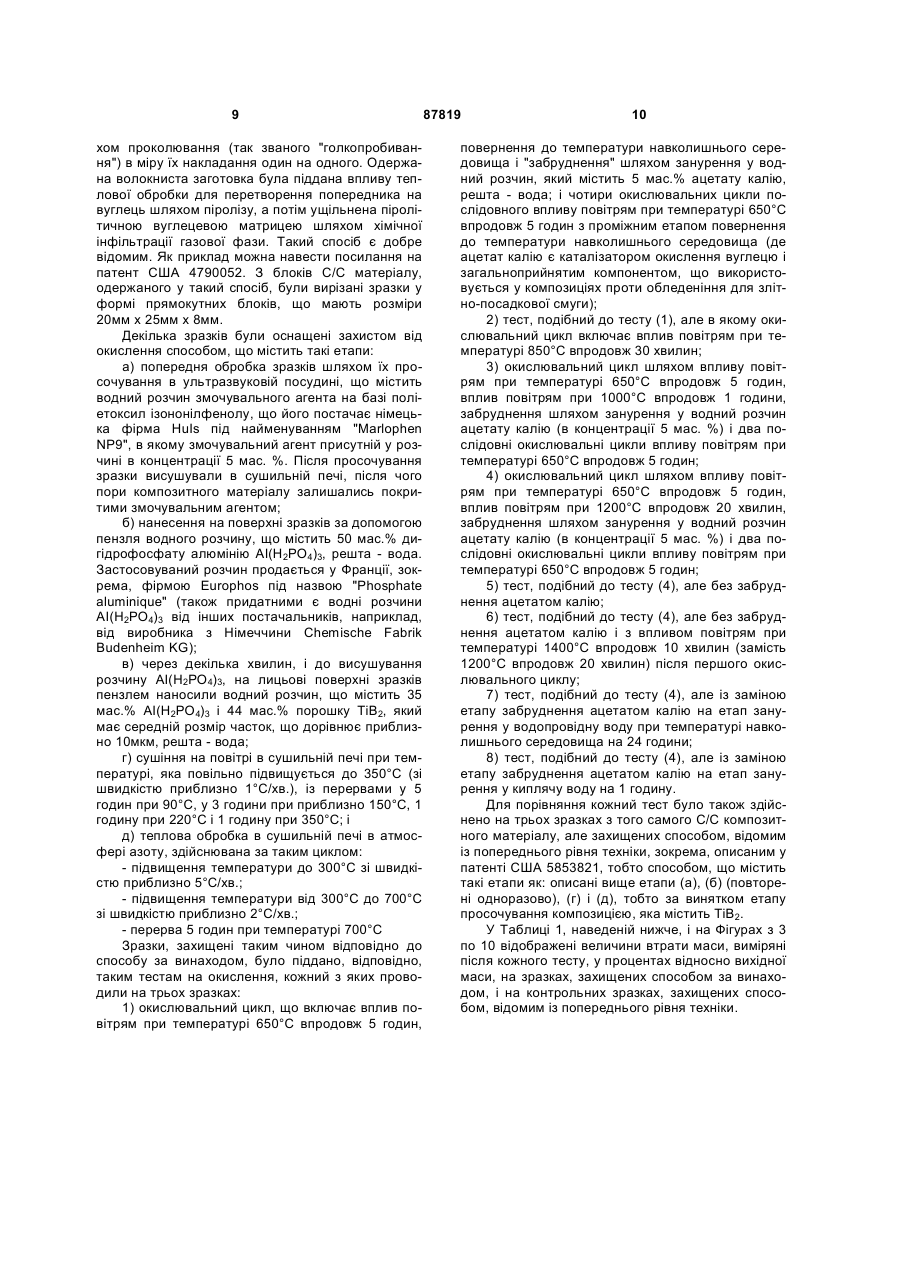

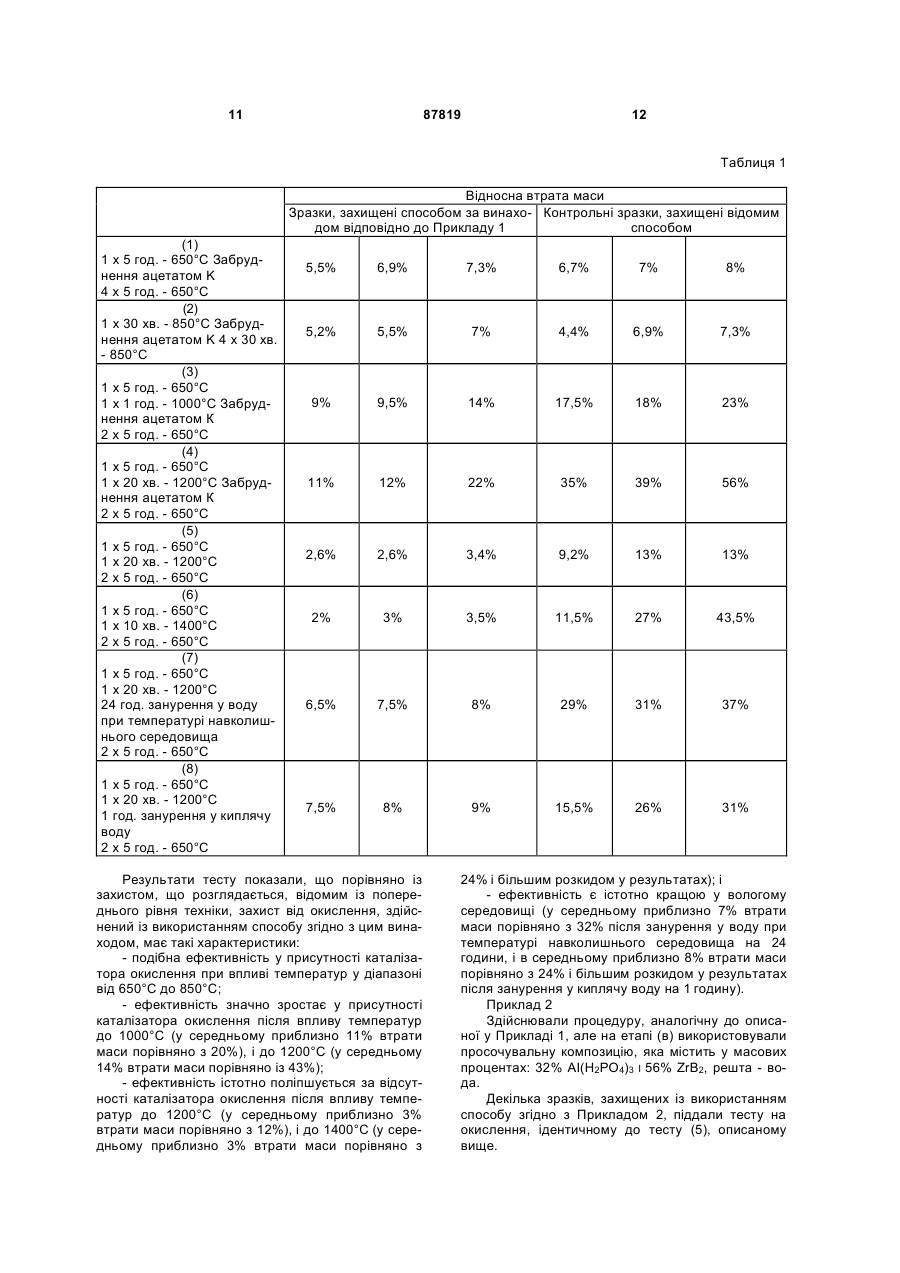

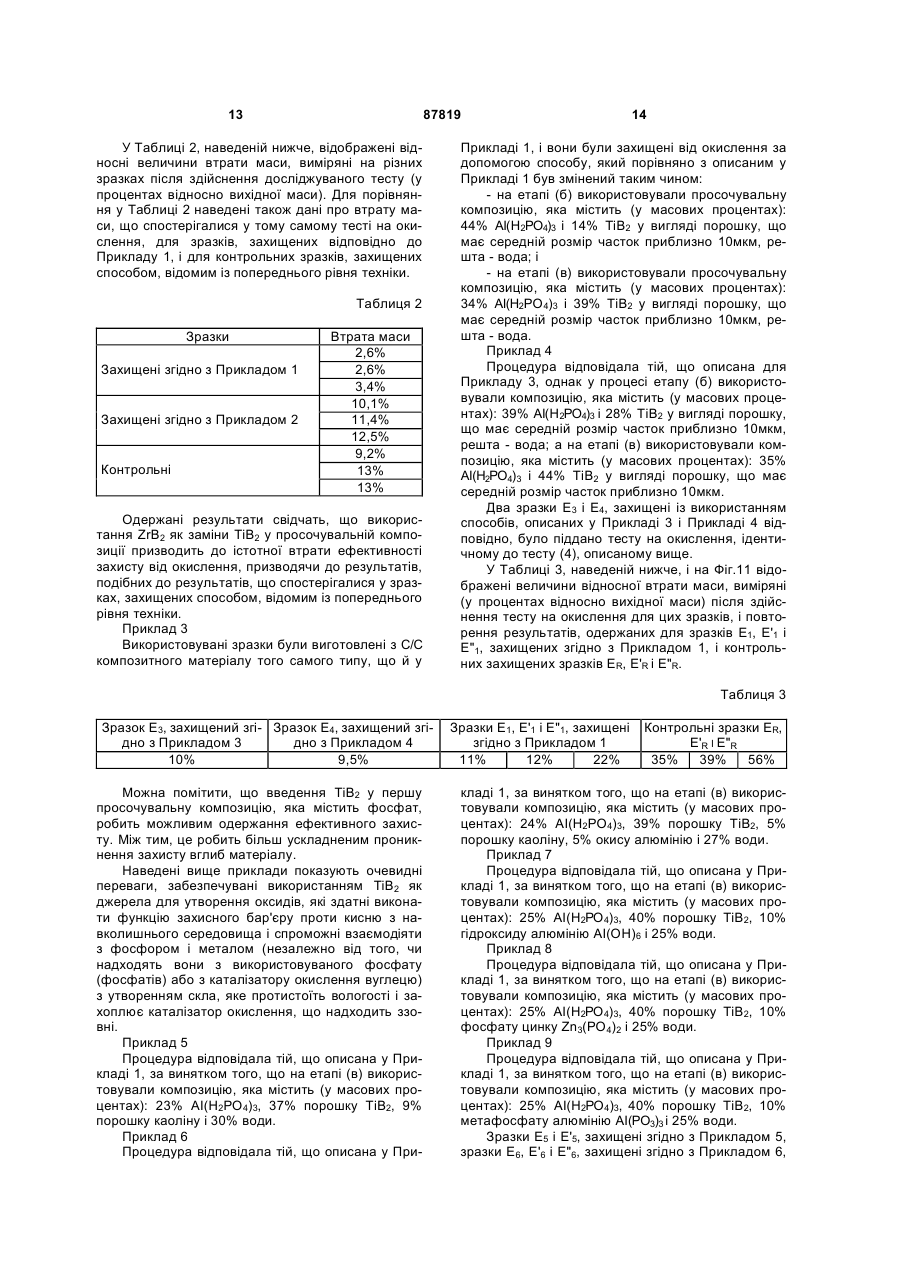

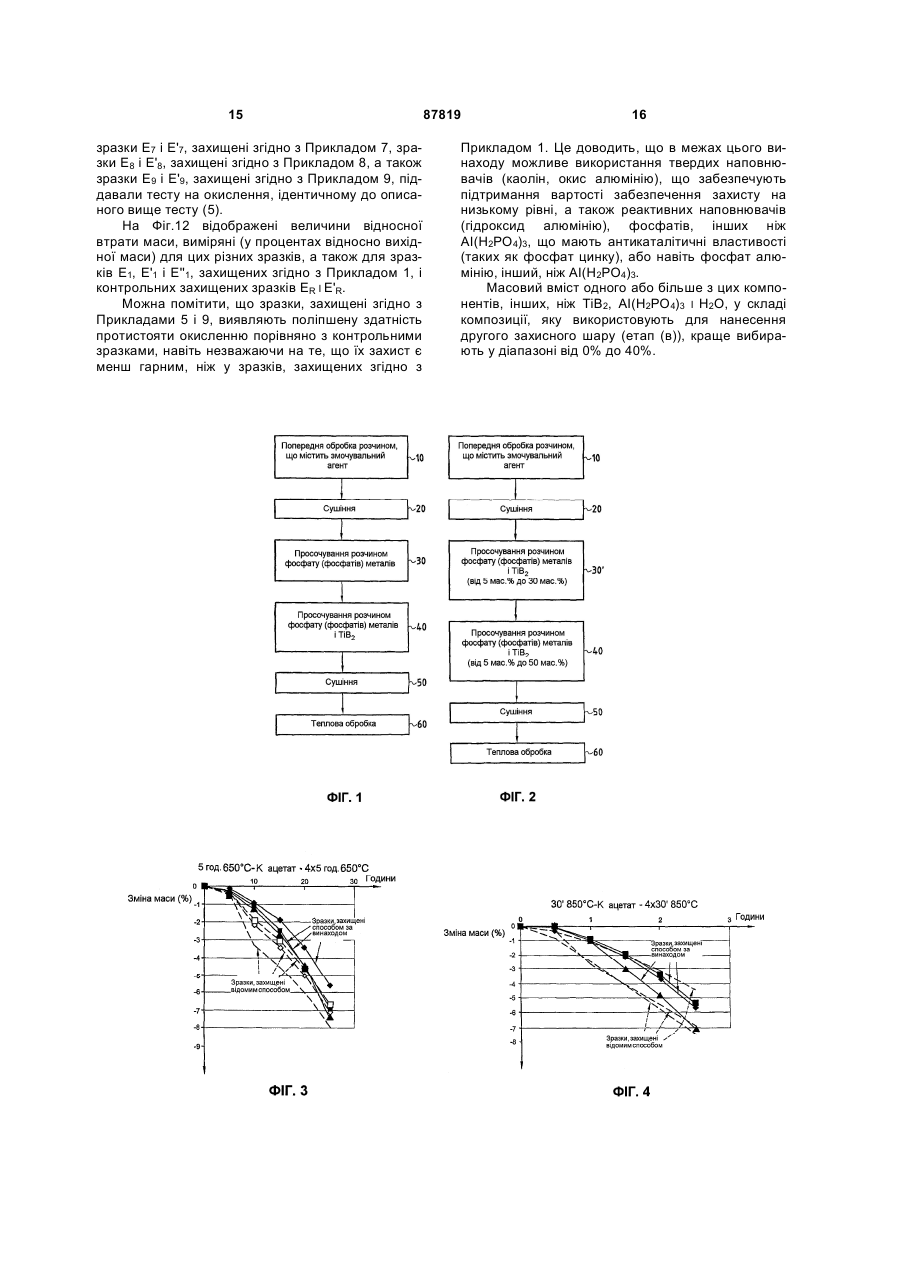

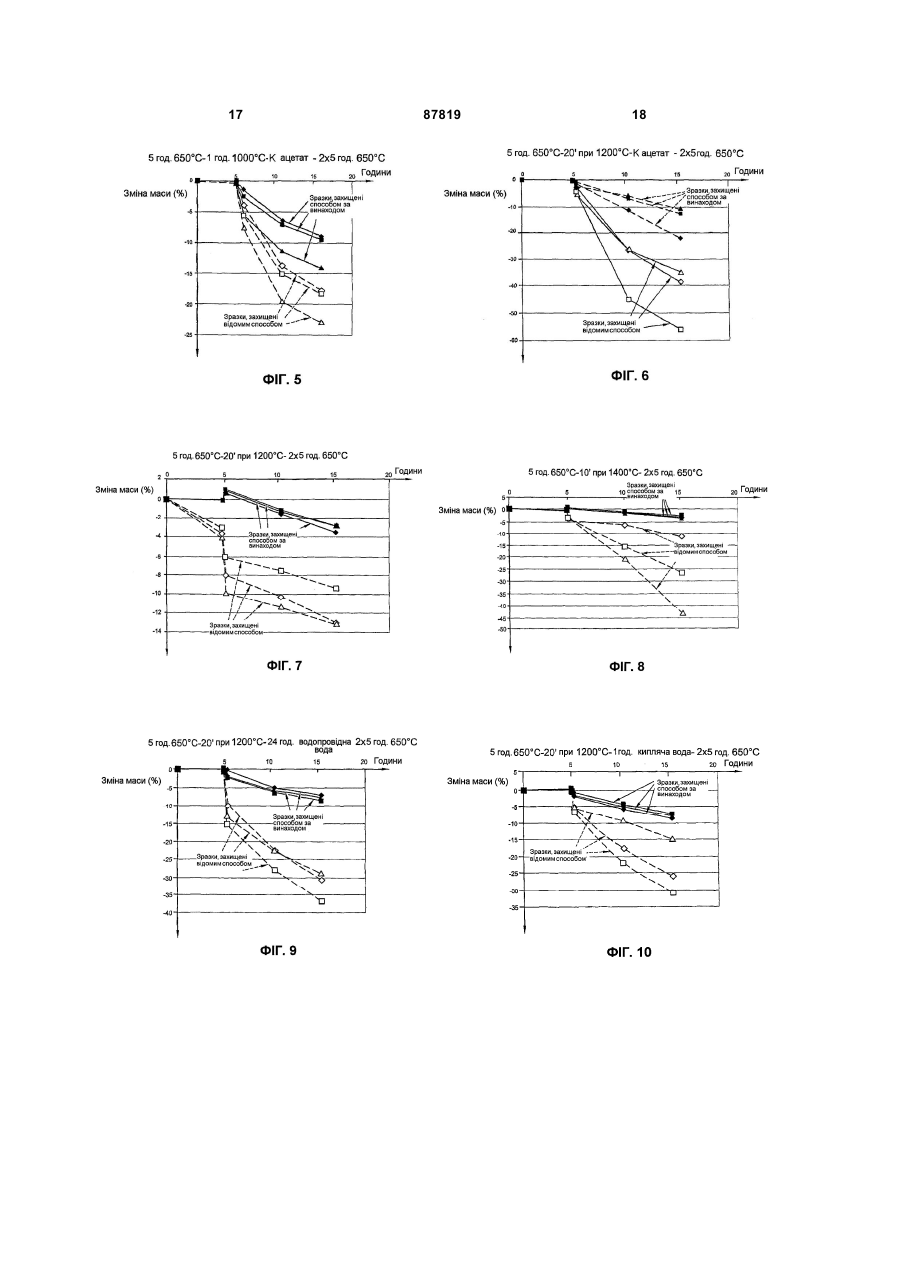

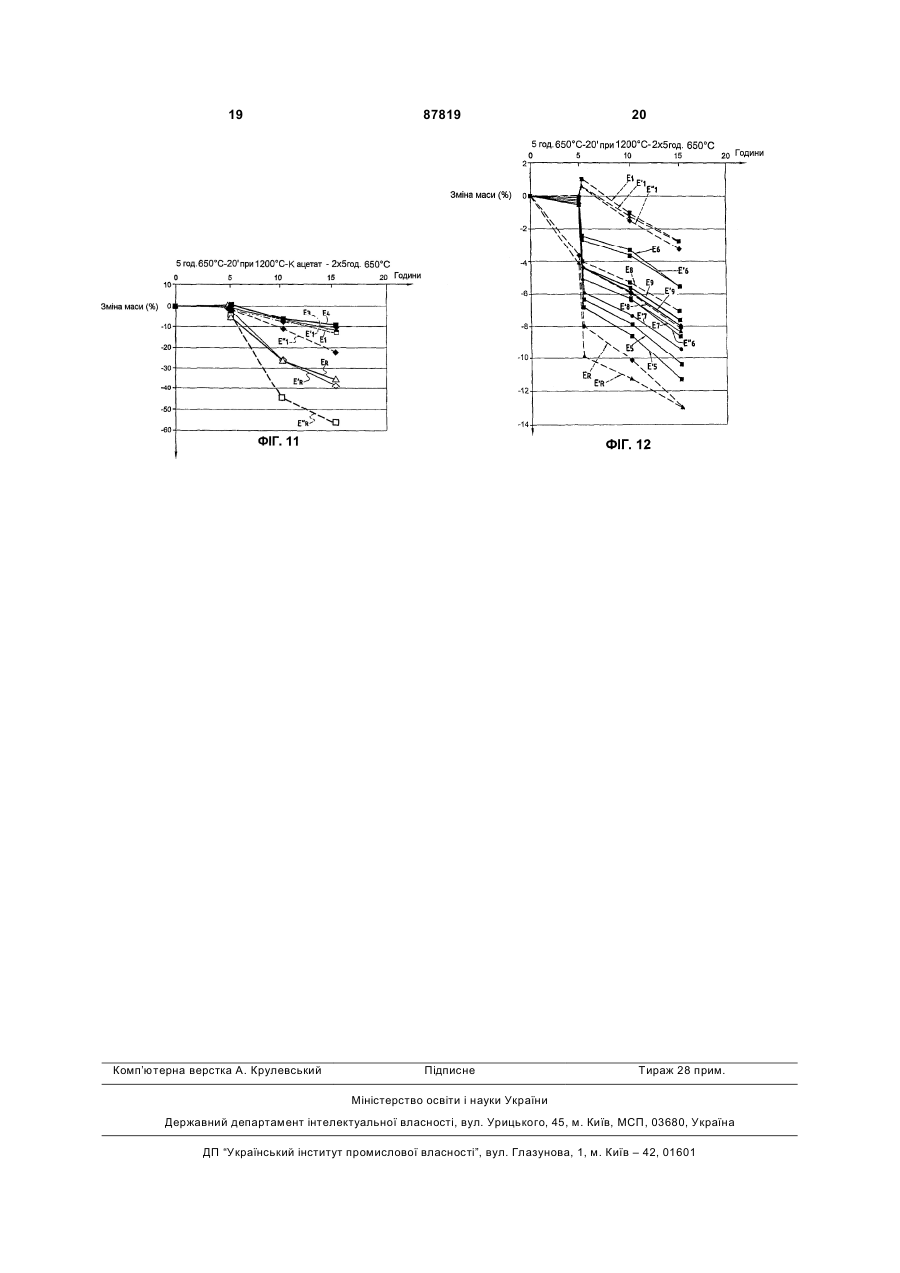

1. Спосіб захисту від окислення виробу, виготовленого з композитного матеріалу, який містить вуглець і має залишкові відкриті внутрішні пори, який включає застосування розчину, що містить принаймні один фосфат металу, який відрізняється тим, що спосіб включає принаймні один етап нанесення просочувальної композиції, яка містить розчин принаймні одного фосфату металу і додатково містить диборид титану. 2. Спосіб за п. 1, який відрізняється тим, що диборид титану присутній у просочувальній композиції у вигляді порошку, який має розмір часток, що знаходиться у діапазоні від 0,1 мкм до 200 мкм. 3. Спосіб за п. 1 або 2, який відрізняється тим, що просочувальна композиція додатково містить жаростійкий твердий наповнювач. 4. Спосіб за п. 3, який відрізняється тим, що жаростійкий твердий наповнювач вибраний з оксиду кремнію, оксиду алюмінію, глини, каоліну і тальку. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що просочувальна композиція містить C2 2 UA 1 3 високій температурі. Між тим, в окислювальному середовищі ця здатність зберігати гарні механічні властивості при високих температурах залежить від наявності ефективного захисту від окислення. У який би спосіб ні виготовляли такі матеріали, у них неминуче є залишкові внутрішні пори, що є відкритими, які дозволяють кисню, наявному в навколишньому середовищі, надходити у внутрішню ділянку матеріалу. Крім того, у деяких застосуваннях, зокрема, у гальмівних дисках з вуглець-вуглецевих (С/С) композитних матеріалів, що використовуються в авіації, захист проти окислення має залишатись ефективним навіть у присутності каталізаторів окислення (присутніх у речовинах проти обледеніння, якими обробляють злітно-посадкові смуги), а також у присутності вологи (під час посадки та вирулювання на вологій злітно-посадковій смузі). До цього моменту добре відомим є застосування захистів, що базуються на фосфаті алюмінію, або, у більш широкому смислі, на основі окремих фосфатів металів або їх комбінацій, таких як фосфати алюмінію і цинку. Нанесення покриття на вироби, що підлягають захисту, має контролюватися відносно кількісного і геометричного розподілу, наприклад для того, аби уникнути нанесення захисної композиції на певні ділянки виробів, такі як фрикційні поверхні гальмівних дисків, на яких присутність захисної композиції може завдати шкоди трибологічним властивостям матеріалу. Для поліпшення проникнення захисної композиції углиб виробу кращим є використання змочувального агента, який наносять заздалегідь або змішують безпосередньо із захисною композицією, а композицію наносять подібно до нанесення фарби. Як приклади можуть бути наведені, наприклад, посилання на такі патентні документи: патент США 5853821, Європейські патенти 0747334, 0677499 і 0606851. Між тим, ефективність таких композицій обмежена певним верхнім порогом температури, приблизно 1000°C, при якій активні компоненти композиції розкладаються. Для того щоб поліпшити здатність протистояти більш високим температурам, можна комбінувати захист проти окислення на базі фосфатів металів з дифузійними бар'єрами, які протистоять доступу кисню, що надходить до композитного матеріалу при високих температурах, такими як відновлювальні склоподібні фази або герметичні зовнішні шари. Як приклад можна навести зовнішні шари з карбіду кремнію (SiC), одержаного хімічним осадженням з газової фази (chemical vapor deposition, CVD), або шляхом нанесення рідкої композиції, яка містить карбід кремнію у вигляді суспензії або яка містить попередник карбіду кремнію (такий як смола полікарбосиланового (PCS) типу, яка при тепловій обробці перетворюється на карбід кремнію). Однак при цьому процес формування повного захисту проти окислення стає значно складнішим, оскільки такий захист складається з двох шарів, що накладаються один на одного, при цьому нанесення кожного з цих шарів здійснюється окремим особливим способом. 87819 4 Задача винаходу полягає в тому, щоб створити спосіб, який забезпечує захист від окислення виробів, виготовлених з композитних матеріалів, що містять вуглець, який міг би бути легко здійснений і забезпечував би захист, що є ефективним навіть за наявності каталізаторів окислення, у вологому середовищі і при впливі високих температур, що перевищують 1000°C. Ця задача розв'язується за допомогою способу, який включає нанесення просочувальної композиції, що містить принаймні один фосфат металу у вигляді розчину, причому у способі згідно з винаходом композиція, що наноситься, також містить диборид титану. Відомо, що диборид титану TiB2 поводить себе як джерело для поступового утворення оксидів, таких як TiO2, B2O3. Ці оксиди здатні надавати захисту проти окислення властивості бар'єру проти дифузії кисню з навколишнього середовища, таким чином забезпечуючи стійкість цього захисту при високих температурах, тобто температурах вище 1000°C1 а у характерному випадку - до 1400°C або навіть вище. Перш за все, при зв'язуванні з елементом фосфором (P), присутнім у композиції, і з металом (Me), який або надходить разом із попередником фосфату, що використовується, або утворюється при взаємодії з каталізатором окислення вуглецю, що надходить із зовнішнього середовища, TiB2 здатен утворювати комплексні оксиди типу Ті-О-РМе. Відповідно, утворення таких оксидів забезпечує можливість уловлювання каталізатора окислення, що надходить із зовнішнього середовища, та утримання його у склоподібній формі, тобто при температурі вище 1000°C. Скло, утворене таким шляхом, також робить свій внесок у дію бар'єру, що перешкоджає дифузії кисню принаймні до температури 1400°C, оскільки воно є нерозчинним у воді. Таким чином, це скло забезпечує одержання стабільного захисту у вологому середовищі. Диборид титану краще є присутнім у просочувальній композиції у формі порошку, який має розмір часток, що знаходиться у діапазоні від 0,1мкм до 200мкм. Просочувальна композиція може містити тверді жаростійкі наповнювачі, інші, ніж диборид титану, краще - наповнювачі інші, ніж бориди, наприклад, окис кремнію, окис алюмінію, глина, зокрема каолін, або наповнювачі з тальку, краще у формі порошку. Фосфат (фосфати) металів, які містяться у просочувальній композиції, можуть бути вибрані з фосфатів алюмінію, цинку та магнію. Характерна просочувальна композиція може містити: - від 20 мас.% до 70 мас.% фосфату (фосфатів) металів; - від 5 мас.% до 50 мас.% дибориду титану; - від 20 мас.% до 50 мас.% води, та - від 0 мас.% до 40 мас.% твердих наповнювачів, інших, ніж диборид титану. Краще просочувальна композиція наноситься подібно до фарби, наприклад із використанням пензля або шляхом напилювання. Попередній етап може бути здійснений шляхом обробки виробу з композитного матеріалу 5 просочуванням його водним розчином змочувального агента з подальшим висушуванням водного розчину, з тим щоб надати композитному матеріалу змочуваності, яка у присутності цього змочувального агента зростає. Згідно з іншим варіантом здійснення винаходу спосіб може включати етап нанесення розчину принаймні одного фосфату металу без твердого наповнювача, що передує етапу нанесення композиції, яка містить принаймні фосфат металу у розчині разом із диборидом титану і, можливо, іншими твердими наповнювачами. Через меншу в'язкість, розчин, який не містить жодного твердого наповнювача, зокрема не містить дибориду титану, може проникати більш глибоко у залишкові відкриті внутрішні пори композитного матеріалу. В результаті захист проти окислення містить один або більше фосфат металу, закріплений в глибині пор композитного матеріалу, і фосфат(и) металу, зв'язаний(і) з диборидом титану і, можливо, іншими твердими наповнювачами, розташований(і) ближче до поверхні композитного матеріалу. Інша задача винаходу полягає у створенні виробу із композитного матеріалу, який містить вуглець і захищений від окислення. Ця задача розв'язується тим, що виріб оснащують захистом від окислення, що містить принаймні фосфат металу і диборид титану. Захист від окислення може додатково містити жаростійкі тверді наповнювачі, інші, ніж диборид титану. Згідно з одним із варіантів здійснення винаходу захист проти окислення забезпечує більш високий вміст дибориду титану у частині, розташованій близько до поверхні виробу, ніж у частині, розташованій глибше під поверхнею виробу. Таким чином, захист від окислення може взагалі не містити дибориду титану у найбільш далекій від поверхні його частині. Інші ознаки та переваги винаходу будуть зрозумілі з подальшого опису, наведеного з метою ілюстрування, що не обмежує обсягу винаходу, із посиланнями на супутні графічні матеріали, на яких: Фігура 1 являє собою блок-схему, що показує здійснення способу згідно з винаходом. Фігура 2 являє собою варіант способу, показаного на Фігурі 1. Фігури з 3 по 12 являють собою графіки, на яких показана втрата маси зразків вуглецьвуглецевого композитного матеріалу (С/С композитного матеріалу), оснащеного та неоснащеного захистом від окислення згідно з винаходом, і таких, що зазнали тестування на окислення при різних умовах. Винахід є придатним до виробів, виготовлених з композитних матеріалів, що містять вуглець, наприклад виробів, утворених з волоконної арматури, ущільненої матрицею, в якій армувальні волокна та/або матриця складаються, принаймні частково, з вуглецю. Звичайно вироби являють собою вироби з С/С композитного матеріалу або вироби, виготовлені з композитного матеріалу, що має армування з вуглецевого волокна та матрицю, яка являє собою керамічну матрицю або комбіно 87819 6 вану вуглецево-керамічну матрицю. До прикладів таких виробів відносяться гальмівні диски, зокрема диски для авіагальма. Виготовлення виробів з композитного матеріалу такого типу включає формування волоконної армованої структури та ущільнення її матрицею. Ущільнення може бути здійснене рідинним методом, тобто шляхом просочування армувальних волокон рідкою композицією, яка містить попередник для матриці, наприклад композицією, яка містить смолу, та подальшого перетворення попередника шляхом теплової обробки. Ущільнення може бути також здійснене газовим методом, тобто шляхом хімічної інфільтрації газової фази (chemical vapor infiltration, CVI). Який би спосіб виготовлення не використовували, одержаний композитний матеріал містить залишкові внутрішні відкриті пори, тобто безліч пор, які перебувають у зв'язку одна з одною у товщі матеріалу. Таким чином, утворення захисту виробу проти окислення шляхом просочування рідкою композицією полягає в утворенні на доступних порах композитного матеріалу покриття, що простирається всередину до певної глибини під поверхнею виробу, на яку наноситься композиція. У прикладі здійснення винаходу, відображеному на Фіг.1, перша стадія способу полягає у здійснені глибокої обробки виробу водним розчином, що містить змочувальний агент або поверхнево-активну речовину, який проникає у відкриті пори матеріалу (етап 10). Після сушіння (етап 20) змочувальний агент залишається на поверхнях пор всередині матеріалу, надаючи їм підвищеної змочуваності. Така попередня стадія глибинної обробки виробів описана у згаданому вище патенті США 5853821. Кращим є використання змочувального агента, що є розчинним у воді та неіонним, наприклад такого, як оксіетиленова жирна кислота, оксіетиленовий жирний спирт, оксіетиленовий алкілфенол або вищий ефір поліолу. Змочувальний агент додають до води у концентрації, яка краще становить від 0,05 до 5 мас.% відносно води, щоб забезпечити текучість водного розчину, що дозволяє йому легко проникати у внутрішню частину матеріалу. Попередня обробка виробу також може здійснюватись з метою очищення композитного матеріалу. З цією метою виріб може бути занурено, наприклад, в ультразвукову посудину, яка містить змочувальний агент у водному розчині. Після попередньої обробки може бути здійснений перший етап просочування (етап 30) виробу з композитного матеріалу із використанням водного розчину принаймні одного фосфату металу, без додавання будь-якого твердого наповнювача, зокрема без додавання дибориду титану. Може бути використаний один або більше фосфатів, краще вибраних з фосфатів алюмінію, цинку та магнію. Масовий вміст фосфату (фосфатів) у розчині краще знаходиться у діапазоні від 20% до 70%. Наступний етап 40, який може бути здійснений до або після висушування водного розчину фос 7 фату металу, полягає також у просочуванні виробу, але із використанням композиції, яка містить принаймні один фосфат металу у вигляді водного розчину разом з диборидом титану TiB2 у вигляді порошку. Принаймні один фосфат металу, що використовується, вибирають з групи, яка складається з фосфатів алюмінію, цинку та магнію. Окрім TiB2 до просочувальної композиції можуть бути додатково додані тверді жаростійкі наповнювачі. Зокрема, ці наповнювачі роблять свій внесок у заповнення пор композитного матеріалу. Краще, якщо додаткові жаростійкі наповнювачі не містять боридів. Вони можуть бути вибрані, наприклад, з порошків окису кремнію, окису алюмінію, каоліну, глини і тальку. Краще просочувальна композиція містить (у масових процентах): від 20% до 70% фосфату (фосфатів) металів, від 5% до 50% TiB2, від 20% до 50% води і від 0% до 40% додаткових твердих наповнювачів. Для того щоб зберегти здатність проникати вглиб композитного матеріалу, середній розмір часток порошку TiB2 краще повинен знаходитись у межах від 0,1мкм до 200мкм. Те саме стосується і розміру часток порошку (порошків), що утворюють додаткові тверді наповнювачі. Водний розчин на етапі 30, а потім просочувальна композиція на етапі 40 можуть наноситися на поверхню виробу з композитного матеріалу при атмосферному тиску, наприклад, шляхом нанесення пензлем, подібно фарбуванню, або шляхом напилювання. У запропонованому способі немає необхідності звертатися по допомогу до підвищеного тиску або вакууму, для того щоб забезпечити більш глибоке проникнення просочувальної композиції під впливом різності тисків. Крім того, просочувальна композиція може бути легко нанесена тільки на певні частини виробу. Що стосується гальмівних дисків, є можливість уникнути нанесення захисту від окислення на фрикційні поверхні, оскільки нанесення захисту на ці поверхні може завдати шкоди трибологічним властивостям. Етап 30, так само як і етап 40, може бути послідовно повторений декілька разів. Після етапу 40 здійснюють етап сушіння, наприклад, повітрям у сушильній печі при температурі до приблизно 350°C (етап 50). Після сушіння виріб піддають тепловій обробці у сушильній печі в атмосфері інертного газу, наприклад, в атмосфері азоту (етап 60), забезпечуючи таким чином утворення з активної сполуки захисту проти каталітичного окислення вуглецю. Теплову обробку здійснюють шляхом підвищення температури до величини приблизно від 700°C до 900°C Слід відзначити, що етапи попередньої обробки (етапи 10 і 20), а також етап 30 є необов'язковими. Між тим, попередній етап може забезпечити більш глибоке просочування матеріалу. Етап 30 слугує для забезпечення захисту проти окислення на базі фосфату (фосфатів) у глибині матеріалу, куди просочувальна композиція, яку використовують на етапі 40, проникає з більшою складністю через те, що ця просочувальна композиція має більшу в'язкість. Деталь, одержана таким чином, 87819 8 захищена від окислення захистом, що має більш високий вміст дибориду титану в частині, розташованій ближче до поверхні деталі, ніж у частині, що розташована далі від поверхні цієї деталі. Захист від окислення, нанесений таким чином, може взагалі не містити дибориду титану або інших твердих наповнювачів у тій частині покриття, яка розташована далі від поверхні виробу. У варіанті здійснення винаходу, показаному на Фіг.2, після етапу попередньої обробки (етапи 10 і 20) здійснюється просочування (етап 30') із використанням композиції, яка містить принаймні один фосфат металу у водному розчині разом з диборидом титану. Між тим, вміст TiB2 у просочувальній композиції краще є настільки низьким, щоб було можливим проникнення цієї композиції у глибину матеріалу. Характерна просочувальна композиція містить, у процентах за масою, від 20% до 70% фосфату (фосфатів) металів і від 5% до 30% TiB2, решта вода. З тієї самої причини вибирають порошок TiB2, що має досить малий середній розмір часток, наприклад, менше ніж 100мкм. Далі спосіб містить етапи просочування, сушіння і теплової обробки (етапи 40, 50 і 60 відповідно), подібні до етапів способу, показаного на Фігурі 1. Наведені нижче приклади показують, що присутність TiB2 призводить до очевидних переваг у поведінці в окислювальному середовищі виробів, захищених способом згідно з винаходом, порівняно із виробами, захищеними способами, відомими з попереднього рівня техніки, зокрема, описаними у патенті США 5853821, при впливі на них високих температур (1000°C і вище), у присутності вологи і каталізаторів окислення вуглецю. У процесі використання виробу, захищеного способом згідно з винаходом, окислення призводить до утворення оксидів B2O3 і TiO2. Крім того, як було виявлено авторами винаходу, у поєднанні з елементом фосфором (P) і металом (Me), що надходять з фосфатом (фосфатами), або при окисленні каталізатора, який може бути присутнім у навколишньому середовищі, присутність TiB2 забезпечує можливість утворення комплексних оксидів Ті-Р-О-Ме, які здатні при температурі понад 1000°C підтримувати захисну функцію фосфату (фосфатів) металів навіть у вологому середовищі, в першу чергу, шляхом захоплення каталізатора окислення, і в другу - шляхом здійснення внеску у дію бар'єру для дифузії кисню, що забезпечується дією простих оксидів B2O3 і TiO2. Також авторами винаходу було виявлено, що подібні властивості не спостерігаються при використанні інших боридів, ніж TiB2. Тому застосування у способі за винаходом або додання як твердих жаростійких наповнювачів інших боридів, ніж TiB2, є доволі небажаним. Приклад 1 Зразки композитного матеріалу С/С виготовляли таким чином. Листи (полотна) односпрямованих волокон із попередника вуглецевих волокон (попередньо оксидованого поліакрилонітрилу) були накладені один на одного у різних напрямках і з'єднані шля 9 хом проколювання (так званого "голкопробивання") в міру їх накладання один на одного. Одержана волокниста заготовка була піддана впливу теплової обробки для перетворення попередника на вуглець шляхом піролізу, а потім ущільнена піролітичною вуглецевою матрицею шляхом хімічної інфільтрації газової фази. Такий спосіб є добре відомим. Як приклад можна навести посилання на патент США 4790052. З блоків С/С матеріалу, одержаного у такий спосіб, були вирізані зразки у формі прямокутних блоків, що мають розміри 20мм х 25мм х 8мм. Декілька зразків були оснащені захистом від окислення способом, що містить такі етапи: а) попередня обробка зразків шляхом їх просочування в ультразвуковій посудині, що містить водний розчин змочувального агента на базі поліетоксил ізононілфенолу, що його постачає німецька фірма HuIs під найменуванням "Marlophen NP9", в якому змочувальний агент присутній у розчині в концентрації 5 мас. %. Після просочування зразки висушували в сушильній печі, після чого пори композитного матеріалу залишались покритими змочувальним агентом; б) нанесення на поверхні зразків за допомогою пензля водного розчину, що містить 50 мас.% дигідрофосфату алюмінію АІ(Н2РО4)3, решта - вода. Застосовуваний розчин продається у Франції, зокрема, фірмою Europhos під назвою "Phosphate aluminique" (також придатними є водні розчини АІ(Н2РО4)3 від інших постачальників, наприклад, від виробника з Німеччини Chemische Fabrik Budenheim KG); в) через декілька хвилин, і до висушування розчину АІ(Н2РО4)3, на лицьові поверхні зразків пензлем наносили водний розчин, що містить 35 мас.% АІ(Н2РО4)3 і 44 мас.% порошку TiB2, який має середній розмір часток, що дорівнює приблизно 10мкм, решта - вода; г) сушіння на повітрі в сушильній печі при температурі, яка повільно підвищується до 350°C (зі швидкістю приблизно 1°С/хв.), із перервами у 5 годин при 90°C, у 3 години при приблизно 150°C, 1 годину при 220°C і 1 годину при 350°C; і д) теплова обробка в сушильній печі в атмосфері азоту, здійснювана за таким циклом: - підвищення температури до 300°C зі швидкістю приблизно 5°С/хв.; - підвищення температури від 300°C до 700°C зі швидкістю приблизно 2°С/хв.; - перерва 5 годин при температурі 700°C Зразки, захищені таким чином відповідно до способу за винаходом, було піддано, відповідно, таким тестам на окислення, кожний з яких проводили на трьох зразках: 1) окислювальний цикл, що включає вплив повітрям при температурі 650°C впродовж 5 годин, 87819 10 повернення до температури навколишнього середовища і "забруднення" шляхом занурення у водний розчин, який містить 5 мас.% ацетату калію, решта - вода; і чотири окислювальних цикли послідовного впливу повітрям при температурі 650°C впродовж 5 годин з проміжним етапом повернення до температури навколишнього середовища (де ацетат калію є каталізатором окислення вуглецю і загальноприйнятим компонентом, що використовується у композиціях проти обледеніння для злітно-посадкової смуги); 2) тест, подібний до тесту (1), але в якому окислювальний цикл включає вплив повітрям при температурі 850°C впродовж 30 хвилин; 3) окислювальний цикл шляхом впливу повітрям при температурі 650°C впродовж 5 годин, вплив повітрям при 1000°C впродовж 1 години, забруднення шляхом занурення у водний розчин ацетату калію (в концентрації 5 мас. %) і два послідовні окислювальні цикли впливу повітрям при температурі 650°C впродовж 5 годин; 4) окислювальний цикл шляхом впливу повітрям при температурі 650°C впродовж 5 годин, вплив повітрям при 1200°C впродовж 20 хвилин, забруднення шляхом занурення у водний розчин ацетату калію (в концентрації 5 мас. %) і два послідовні окислювальні цикли впливу повітрям при температурі 650°C впродовж 5 годин; 5) тест, подібний до тесту (4), але без забруднення ацетатом калію; 6) тест, подібний до тесту (4), але без забруднення ацетатом калію і з впливом повітрям при температурі 1400°C впродовж 10 хвилин (замість 1200°C впродовж 20 хвилин) після першого окислювального циклу; 7) тест, подібний до тесту (4), але із заміною етапу забруднення ацетатом калію на етап занурення у водопровідну воду при температурі навколишнього середовища на 24 години; 8) тест, подібний до тесту (4), але із заміною етапу забруднення ацетатом калію на етап занурення у киплячу воду на 1 годину. Для порівняння кожний тест було також здійснено на трьох зразках з того самого С/С композитного матеріалу, але захищених способом, відомим із попереднього рівня техніки, зокрема, описаним у патенті США 5853821, тобто способом, що містить такі етапи як: описані вище етапи (а), (б) (повторені одноразово), (г) і (д), тобто за винятком етапу просочування композицією, яка містить TiB2. У Таблиці 1, наведеній нижче, і на Фігурах з 3 по 10 відображені величини втрати маси, виміряні після кожного тесту, у процентах відносно вихідної маси, на зразках, захищених способом за винаходом, і на контрольних зразках, захищених способом, відомим із попереднього рівня техніки. 11 87819 12 Таблиця 1 Відносна втрата маси Зразки, захищені способом за винахо- Контрольні зразки, захищені відомим дом відповідно до Прикладу 1 способом (1) 1 х 5 год. - 650°C Забруднення ацетатом K 4 x 5 год. - 650°C (2) 1 х 30 хв. - 850°C Забруднення ацетатом K 4 х 30 хв. - 850°C (3) 1 х 5 год. - 650°C 1 х 1 год. - 1000°C Забруднення ацетатом К 2 x 5 год. - 650°C (4) 1 х 5 год. - 650°C 1 х 20 хв. - 1200°C Забруднення ацетатом К 2 x 5 год. - 650°C (5) 1 х 5 год. - 650°C 1 х 20 хв. - 1200°C 2 x 5 год. - 650°C (6) 1 х 5 год. - 650°C 1 х 10 хв. - 1400°C 2 x 5 год. - 650°C (7) 1 х 5 год. - 650°C 1 х 20 хв. - 1200°C 24 год. занурення у воду при температурі навколишнього середовища 2 x 5 год. - 650°C (8) 1 х 5 год. - 650°C 1 х 20 хв. - 1200°C 1 год. занурення у киплячу воду 2 x 5 год. - 650°C 5,5% 6,9% 7,3% 6,7% 7% 8% 5,2% 5,5% 7% 4,4% 6,9% 7,3% 9% 9,5% 14% 17,5% 18% 23% 11% 12% 22% 35% 39% 56% 2,6% 2,6% 3,4% 9,2% 13% 13% 2% 3% 3,5% 11,5% 27% 43,5% 6,5% 7,5% 8% 29% 31% 37% 7,5% 8% 9% 15,5% 26% 31% Результати тесту показали, що порівняно із захистом, що розглядається, відомим із попереднього рівня техніки, захист від окислення, здійснений із використанням способу згідно з цим винаходом, має такі характеристики: - подібна ефективність у присутності каталізатора окислення при впливі температур у діапазоні від 650°C до 850°C; - ефективність значно зростає у присутності каталізатора окислення після впливу температур до 1000°C (у середньому приблизно 11% втрати маси порівняно з 20%), і до 1200°C (у середньому 14% втрати маси порівняно із 43%); - ефективність істотно поліпшується за відсутності каталізатора окислення після впливу температур до 1200°C (у середньому приблизно 3% втрати маси порівняно з 12%), і до 1400°C (у середньому приблизно 3% втрати маси порівняно з 24% і більшим розкидом у результатах); і - ефективність є істотно кращою у вологому середовищі (у середньому приблизно 7% втрати маси порівняно з 32% після занурення у воду при температурі навколишнього середовища на 24 години, і в середньому приблизно 8% втрати маси порівняно з 24% і більшим розкидом у результатах після занурення у киплячу воду на 1 годину). Приклад 2 Здійснювали процедуру, аналогічну до описаної у Прикладі 1, але на етапі (в) використовували просочувальну композицію, яка містить у масових процентах: 32% AI(H2PО4)3 І 56% ZrB2, решта - вода. Декілька зразків, захищених із використанням способу згідно з Прикладом 2, піддали тесту на окислення, ідентичному до тесту (5), описаному вище. 13 87819 У Таблиці 2, наведеній нижче, відображені відносні величини втрати маси, виміряні на різних зразках після здійснення досліджуваного тесту (у процентах відносно вихідної маси). Для порівняння у Таблиці 2 наведені також дані про втрату маси, що спостерігалися у тому самому тесті на окислення, для зразків, захищених відповідно до Прикладу 1, і для контрольних зразків, захищених способом, відомим із попереднього рівня техніки. Таблиця 2 Зразки Захищені згідно з Прикладом 1 Захищені згідно з Прикладом 2 Контрольні Втрата маси 2,6% 2,6% 3,4% 10,1% 11,4% 12,5% 9,2% 13% 13% Одержані результати свідчать, що використання ZrB2 як заміни TiB2 у просочувальній композиції призводить до істотної втрати ефективності захисту від окислення, призводячи до результатів, подібних до результатів, що спостерігалися у зразках, захищених способом, відомим із попереднього рівня техніки. Приклад 3 Використовувані зразки були виготовлені з С/С композитного матеріалу того самого типу, що й у 14 Прикладі 1, і вони були захищені від окислення за допомогою способу, який порівняно з описаним у Прикладі 1 був змінений таким чином: - на етапі (б) використовували просочувальну композицію, яка містить (у масових процентах): 44% AI(H2PО4)3 і 14% TiB2 у вигляді порошку, що має середній розмір часток приблизно 10мкм, решта - вода; і - на етапі (в) використовували просочувальну композицію, яка містить (у масових процентах): 34% АІ(Н2РО4)3 і 39% TiB2 у вигляді порошку, що має середній розмір часток приблизно 10мкм, решта - вода. Приклад 4 Процедура відповідала тій, що описана для Прикладу 3, однак у процесі етапу (б) використовували композицію, яка містить (у масових процентах): 39% AI(H2PО4)3 і 28% TiB2 у вигляді порошку, що має середній розмір часток приблизно 10мкм, решта - вода; а на етапі (в) використовували композицію, яка містить (у масових процентах): 35% АІ(Н2РО4)3 і 44% TiB2 у вигляді порошку, що має середній розмір часток приблизно 10мкм. Два зразки E3 і E4, захищені із використанням способів, описаних у Прикладі 3 і Прикладі 4 відповідно, було піддано тесту на окислення, ідентичному до тесту (4), описаному вище. У Таблиці 3, наведеній нижче, і на Фіг.11 відображені величини відносної втрати маси, виміряні (у процентах відносно вихідної маси) після здійснення тесту на окислення для цих зразків, і повторення результатів, одержаних для зразків E1, Е'1 і Е"1, захищених згідно з Прикладом 1, і контрольних захищених зразків ER, E'R і E"R. Таблиця 3 Зразок E3, захищений згі- Зразок E4, захищений згідно з Прикладом 3 дно з Прикладом 4 10% 9,5% Можна помітити, що введення TiB2 у першу просочувальну композицію, яка містить фосфат, робить можливим одержання ефективного захисту. Між тим, це робить більш ускладненим проникнення захисту вглиб матеріалу. Наведені вище приклади показують очевидні переваги, забезпечувані використанням TiB2 як джерела для утворення оксидів, які здатні виконати функцію захисного бар'єру проти кисню з навколишнього середовища і спроможні взаємодіяти з фосфором і металом (незалежно від того, чи надходять вони з використовуваного фосфату (фосфатів) або з каталізатору окислення вуглецю) з утворенням скла, яке протистоїть вологості і захоплює каталізатор окислення, що надходить ззовні. Приклад 5 Процедура відповідала тій, що описана у Прикладі 1, за винятком того, що на етапі (в) використовували композицію, яка містить (у масових процентах): 23% AI(H2PO4)3, 37% порошку TiB2, 9% порошку каоліну і 30% води. Приклад 6 Процедура відповідала тій, що описана у При Зразки Е1, Е'1 і Е"1, захищені згідно з Прикладом 1 11% 12% 22% Контрольні зразки ER, E'R І E"R 35% 39% 56% кладі 1, за винятком того, що на етапі (в) використовували композицію, яка містить (у масових процентах): 24% AI(H2PO4)3, 39% порошку TiB2, 5% порошку каоліну, 5% окису алюмінію і 27% води. Приклад 7 Процедура відповідала тій, що описана у Прикладі 1, за винятком того, що на етапі (в) використовували композицію, яка містить (у масових процентах): 25% АІ(Н2РO4)3, 40% порошку TiB2, 10% гідроксиду алюмінію AI(OH)6 і 25% води. Приклад 8 Процедура відповідала тій, що описана у Прикладі 1, за винятком того, що на етапі (в) використовували композицію, яка містить (у масових процентах): 25% АІ(Н2РO4)3, 40% порошку TiB2, 10% фосфату цинку Zn3(PO4)2 і 25% води. Приклад 9 Процедура відповідала тій, що описана у Прикладі 1, за винятком того, що на етапі (в) використовували композицію, яка містить (у масових процентах): 25% АІ(Н2РO4)3, 40% порошку TiB2, 10% метафосфату алюмінію АІ(РO3)3 і 25% води. Зразки E5 і Е'5, захищені згідно з Прикладом 5, зразки E6, Е'6 і Е"6, захищені згідно з Прикладом 6, 15 зразки E7 і E'7, захищені згідно з Прикладом 7, зразки E8 і Е'8, захищені згідно з Прикладом 8, а також зразки E9 і Е'9, захищені згідно з Прикладом 9, піддавали тесту на окислення, ідентичному до описаного вище тесту (5). На Фіг.12 відображені величини відносної втрати маси, виміряні (у процентах відносно вихідної маси) для цих різних зразків, а також для зразків Е1, E'1 і E''1, захищених згідно з Прикладом 1, і контрольних захищених зразків ER І E'R. Можна помітити, що зразки, захищені згідно з Прикладами 5 і 9, виявляють поліпшену здатність протистояти окисленню порівняно з контрольними зразками, навіть незважаючи на те, що їх захист є менш гарним, ніж у зразків, захищених згідно з 87819 16 Прикладом 1. Це доводить, що в межах цього винаходу можливе використання твердих наповнювачів (каолін, окис алюмінію), що забезпечують підтримання вартості забезпечення захисту на низькому рівні, а також реактивних наповнювачів (гідроксид алюмінію), фосфатів, інших ніж AI(H2PO4)3, що мають антикаталітичні властивості (таких як фосфат цинку), або навіть фосфат алюмінію, інший, ніж AI(H2PO4)3. Масовий вміст одного або більше з цих компонентів, інших, ніж ТiВ2, AI(H2PO4)3 І H2O, у складі композиції, яку використовують для нанесення другого захисного шару (етап (в)), краще вибирають у діапазоні від 0% до 40%. 17 87819 18 19 Комп’ютерна верстка А. Крулевський 87819 Підписне 20 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the protection from oxidation of part made of composite material, containing carbon, and the part, protected by the process therein

Автори англійськоюDiss Pascal, Tebo Jacques

Назва патенту російськоюСпособ защиты от окисления изделия из композитного материала, содержащего углерод, и изделие, защищенное данным способом

Автори російськоюДисс Паскаль, Тебо Жак

МПК / Мітки

МПК: C04B 41/85, C04B 41/45, F16D 69/02

Мітки: цим, композитного, захисту, виробу, захищений, окислення, матеріалу, містить, виріб, способом, спосіб, вуглець

Код посилання

<a href="https://ua.patents.su/10-87819-sposib-zakhistu-vid-okislennya-virobu-z-kompozitnogo-materialu-yakijj-mistit-vuglec-i-virib-zakhishhenijj-cim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Спосіб захисту від окислення виробу з композитного матеріалу, який містить вуглець, і виріб, захищений цим способом</a>