Спосіб захисту від окиснення виробів із композиційного матеріалу, що містить вуглець

Формула / Реферат

1. Способ защиты от окисления изделий из углеродсодержащего композиционного материала, обладающего остаточной открытой внутренней пористостью, включающий нанесение пропитывающего состава, представляющего собой раствор по меньшей мере одного фосфата, отличающийся тем, что перед нанесением пропитывающего состава проводят предварительную глубинную обработку изделия посредством водного раствора, содержащего добавку, проникающего внутрь открытых внутренних пор композиционного материала, и сушку изделия, обработанного водным раствором, содержащим добавку, которая после сушки придает композиционному материалу увеличенную смачиваемость пропиточным составом.

2. Способ по п. 1, отличающийся тем, что добавка, содержащаяся в водном растворе, представляет собой по меньшей мере одно растворимое в воде неионное поверхностно-активное вещество, такое как оксиэтиленированная жирная кислота, оксиэтиленированный жирный спирт, оксиэтиленированный алкилфенол или сложный эфир высшего многоатомного спирта.

3. Способ по любому из пп. 1-2, отличающийся тем, что количество добавки, добавляемой в воду для получения водного раствора, составляет от 0,05% до 5% от массы воды.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что нанесение пропитывающего состава на поверхность изделия осуществляют при атмосферном давлении.

5. Способ по п. 4, отличающийся тем, что нанесение пропитывающего состава осуществляют путем покраски.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что обработку водным раствором, содержащим добавку, осуществляют также с целью очистки изделия из композиционного материала.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что обработку водным раствором, содержащим добавку, осуществляют путем погружения изделия в резервуар для ультразвуковой обработки, содержащий водный раствор.

Текст

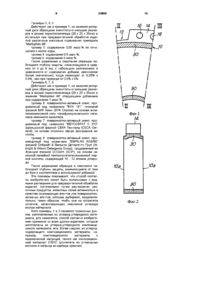

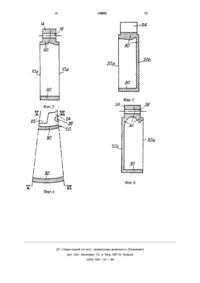

1 Способ защиты от окисления изделий из угле род сод є ржа ще го композиционного материала, обладающего остаточной открытой внутренней пористостью, включающий нанесение пропитывающего состава, представляющего собой раствор по меньшей мере одного фосфата, отличающийся тем, что перед нанесением пропитывающего состава проводят предварительную глубинную обработку изделия посредством водного раствора, содержащего добавку, проникающего внутрь открытых внутренних пор композиционного материала, и сушку изделия, обработанного водным раствором, содержащим добавку, которая после сушки придает композиционному материалу увеличенную смачиваемость пропиточным составом 2 Способ по п 1, отличающийся тем, что добавка, содержащаяся в водном растворе, представляет собой по меньшей мере одно растворимое в воде неионное поверхностно-активное вещество, такое как оксиэтиленированная жирная кислота, оксиэтиленированный жирный спирт, оксиэтиленированный алкилфенол или сложный эфир высшего многоатомного спирта 3 Способ по любому из пп 1-2, отличающийся тем, что количество добавки, добавляемой в воду для получения водного раствора, составляет от 0,05% до 5% от массы воды 4 Способ по любому из предыдущих пунктов, отличающийся тем, что нанесение пропитывающего состава на поверхность изделия осуществляют при атмосферном давлении 5 Способ по п 4, отличающийся тем, что нанесение пропитывающего состава осуществляют путем покраски 6 Способ по любому из предыдущих пунктов, отличающийся тем, что обработку водным раствором, содержащим добавку, осуществляют также с целью очистки изделия из композиционного материала 7 Способ по любому из предыдущих пунктов, отличающийся тем, что обработку водным раствором, содержащим добавку, осуществляют путем погружения изделия в резервуар для ультразвуковой обработки, содержащий водный раствор О (О 00 го 43869 Настоящее изобретение касается способа защиты от окисления изделий из угле род со держащего композиционного материала Композиционные материалы, о которых идет речь, представляют собой, в частности, материалы, состоящие из волокнистого усилителя, уплотненного матрицей, в которых углерод присутствует в волокнах, в матрице и/или в адаптирующем слое или интерфазе между волокнами и матрицей Такие композиционные материалы являются, в частности, термоструктурированными композиционными материалами, в которых волокнистый усилитель и матрица состоят из углерода или керамики, возможно, с изоляционным слоем интерфазы из нитрида бора или пиролитического углерода между волокнами и матрицей Эти материалы отличаются хорошими механическими свойствами Когда они содержат углерод, их способность в течение длительного времени сохранять эти свойства при повышенной температуре обусловлена наличием эффективной защиты от окисления Так обстоит дело даже в том случае, когда углерод присутствует только в интерфазе из пиролитического углерода, находящейся между керамическими волокнами и керамической матрицей Однако, каким бы ни был способ изготовления термоструктурированных композиционных материалов - уплотнение влажным путем, заключающееся в пропитке волокнистого усилителя жидким предшественником и в последующем превращении предшественника при термообработке, или уплотнение путем химической инфильтрации из паровой фазы - полученные материалы обладают остаточной открытой внутренней пористостью, дающей кислороду окружающей среды доступ в середину материала Особой областью применения, но не ограничивающей объема изобретения, где углеродсодержащие композиционные материалы способны окисляться во время их использования, является область тормозных дисков, например, тормозных дисков для самолетов из углерод-углеродного композиционного материала (усилитель из углеродных волокон, уплотненный углеродной матрицей) Хорошо известный способ защиты углеродсодержащего материала от окисления заключается в получении покрытия, являющегося барьером по отношению к кислороду окружающей среды В случае пористых материалов эффективную защиту от окисления получают, когда защитный барьер формируется внутри внутренних пор материалов, то есть покрывает стенки пор, доступных окислению извне (реальную поверхность материала), а не просто образует слой покрытия наружной поверхности Известно, что эффективная защита от окисления пористых материалов, содержащих углерод, может быть осуществлена путем пропитки материалов водными растворами фосфатов и последующей сушки Фосфатами могут быть простые фосфаты, такие как фосфаты магния, алюминия, кальция, цинка и т д , с добавками или без добавок фосфорной кислоты, разбавленные до различных концентраций Комплексные фосфаты также могут быть эффективны, например, комплексные фосфаты алюминия и кальция Особое преимущество фосфатов заключается в их способности противостоять воздействию ка талитических агентов окисления углерода В самом деле, хорошо известно, что реакция между углеродом и кислородом может быть ускорена в присутствии определенных элементов, таких как щелочные и щелочноземельные элементы, введенных посредством или образовавшихся из, например, хлорида натрия (морская вода), ацетата калия и т д Этими катализаторами окисления могут быть примеси, поступающие из окружающей среды (загрязнение, засорение, воздействие морской среды и т д ) или примеси, возникающие в процессе изготовления, например, остатки, образующиеся при получении углеродных волокон (предшественники, смазочные материалы, добавляемые в процессе ткачества) Таким образом, фосфаты являются подходящими агентами для осуществления внутренней защиты от окисления пористых углеродсодержащих материалов Способы защиты, включающие в себя пропитку таких материалов составами, способными оставлять покрытие на основе фосфата на стенках пор, доступных окислению извне, описаны, в частности, в американских патентах 3351477, 4292345 и 4439491 и французской заявке на патент 2685694 Американский патент 3551477 защищает использование пропитывающего состава, представляющего собой относительно концентрированный водный раствор при условии особого порядка введения предшественников получаемого фосфатного покрытия Так, растворение предшественников начинается с использования фосфорной кислоты, присутствие которой дает возможность растворить другие предшественники Американскими патент 4292345 предлагает пропитку в несколько стадий, сначала ортофосфорной кислотой, которую высушивают, затем раствором органического соединения, способного после подъема температуры реагировать с кислотой с образованием фосфатов Французская заявка на патент 2685694 описывает способ, включающий пропитку композиционного материала раствором фосфатов натрия и калия и последующую сушку и термообработку, чтобы формировать внутреннее защитное покрытие на стенках открытых пор материала Что касается американского патента 4439491, то в ней описан способ защиты от окисления углерода или графита с использованием водного раствора фосфата аммония, ортофосфата цинка, фосфорной кислоты, борной кислоты и куприновой кислоты В раствор добавляют смачивающий агент Использование смачивающего агента имеет целью облегчить проникновение состава внутрь открытых внутренних пор композиционного материала В самом деле, смачиваемость углерода водой или водным раствором может изменяться Она зависит от множества параметров, среди которых природа углерода (графит, смоляной кокс, пековый кокс, пиролитический углерод, стеклоуглерод,) и физикохимические обработки, которым он подвергался, такие как обработки при высокой температуре (более 1200°С в случае графитизации) или окислительные химические или электрохимические обработки Смачивающий агент должен быть совместим с водным раствором фосфатов, который очень кислый, и не должен изменять однородность и стабильность раствора 43869 Получение долговременной эффективной внутренней защиты требует введения относительно большого количества фосфатов, следовательно, использования концентрированных водных растворов Заявитель констатирует, что такие очень концентрированные растворы, даже при добавлении смачивающего агента, могут с трудом проникать на глубину более 1мм в углерод-углеродные материалы, типа тех, которые используют для изготовления тормозных дисков Причиной этого, вероятно, являются вязкость этих растворов и плохая смачиваемость водой неполностью графитизированных углеродов Полученная защита представляется тогда больше наружной защитой поверхности, чем внутренней защитой, внедренной в объем материала Кроме того, в случае тормозных дисков, заявитель обнаружил, что присутствие фосфатов в слишком большом количестве на уровне трущихся поверхностей значительно ухудшает характеристики трения Таким образом, задачей настоящего изобретения является разработка способа, позволяющего пропитывать углеродсодержащий композиционный материал на глубину, в недра открытых внутренних пор, составом, содержащим концентрированный раствор фосфатов, способным образовывать эффективную защиту от окисления, внедренную в объем материала, а не только на его поверхности Задачей изобретения является также разработка способа, позволяющего управлять проникновением пропитывающего состава в материал, с тем, чтобы реализовать контролируемую и воспроизводимую защиту Эта задача решается благодаря тому, что, согласно изобретению, способ включает в себя, перед стадией нанесения пропитывающего состава, предварительную глубинную обработка изделия из композиционного материала посредством водного раствора содержащего добавку, проникающего внутрь открытых внутренних пор композиционного материала, и сушку изделия, обработанного водным раствором, содержащим добавку, которая после сушки придает композиционному материалу увеличенную смачиваемость пропитывающим составом Предпочтительно, добавка, содержащаяся в водном растворе, представляет собой по меньшей мере одно растворимое в воде, неионное поверхностно-активное вещество или смачивающее средство, такое как оксиэтиленированная жирная кислота, оксиэтиленированный жирный спирт, оксиэтиленированный алкилфенол или сложный эфир высшего многоатомного спирта Кроме того, желательно не использовать добавку, способную оставлять в композиционном материале остаток, катализирующий окисление углерода Совершенно неожиданно оказалось, что предварительная обработка изделий из композиционного материала водным раствором, содержащим добавку, которая после сушки улучшает смачиваемость материала, позволяет обеспечить проникновение пропитывающих составов в форме концентрированных фосфатных растворов в глубину материала, приводя к образованию внутренней защиты, простирающейся на относительно большую толщину, например, от 2мм до 10мм, причем контролируемым, однородным и воспроизводимым образом Водный раствор, используемый для предварительной обработки, может быть очень текучим и легко проникать в середину материала Добавку вводят в воду в количестве, составляющем, предпочтительно, от 0,05% до 5% от массы воды Такое улучшение смачиваемости в глубине не может быть получено таким же способом, когда смачивающее средство вводят в концентрированный пропитывающий состав, вязкость которого ограничивает возможность проникновение внутрь материала Пропитывающий состав на основе полифосфата наносят на поверхность изделия из композиционного материала при атмосферном давлении, например, путем покраски при помощи кисти, или щетки, или путем распыления Нет необходимости прибегать к повышению давления или созданию разрежения, чтобы заставить пропитывающий состав глубоко проникнуть под воздействием разности давлений Кроме того, нанесение пропитывающего состава может быть легко осуществлено селективно, только на некоторые части изделия Преимущество способа также в том, что обработку водным раствором, содержащим поверхностно-активное вещество, осуществляют также с целью очистки изделия из композиционного материала Поскольку глубокая очистка водой в некоторых случаях необходима, особенно для удаления пыли или остатков обработки, накапливающихся во внутренних порах, использование изобретения не требует проведения никаких дополнительных операций, так как достаточно ввести добавку в воду, используемую для очистки Примеры реализации способа согласно изобретению приведены ниже и даны в применении к антиокислительной обработке тормозных дисков для самолетов, изготовленных из углеродуглеродного композиционного материала На прилагаемых рисунках рисунок 1 представляет вид спереди сектора роторного, тормозного диска из углерод-углеродного материала, снабженного внутренней защитой от окисления способом согласно изобретению, рисунок 2 представляет схематический вид сбоку в радиальной плоскости II-II рисунка 1, рисунок 3 представляет схематический вид сбоку в радиальной плоскости Ill-Ill рисунка 1, рисунок 4 представляет вид спереди сектора статорного тормозного диска из углеродуглеродного материала, снабженного внутренней защитой от окисления способом согласно изобретению, предназначенного для размещения на конце комплекта статорных и роторных дисков, образующих многодисковый тормоз для самолетов, рисунок 5 представляет схематический вид сбоку в радиальной плоскости V-V рисунка 4, и рисунок б представляет схематический вид сбоку в радиальной плоскости VI-VI рисунка 4 Пример 1 Роторный диск многодискового тормоза для самолета изготовляют из композиционного углерод-углеродного материала путем формирования волокнистой заготовки, состоящей из двумерных слоев, связанных между собой путем сшивания, уплотнения заготовки углеродной матрицей, получаемой путем химической инфильтрации из паровой фазы, и обработки диска до его конечной формы и конечных размеров 43869 Как показано на рисунках 1 - 3, диск 10 имеет на своей периферии вырезы 12, предназначенные для совместного действия с пазами ступицы, вращающейся вместе с колесом, на котором смонтирован тормоз Зубцы 14 между вырезами имеют отверстия 16, предназначенные для обеспечения фиксации металлических скоб Диск, изготовленный таким образом, погружают в бак для ультразвуковой обработки, содержащий воду, в которую добавлено 0,5 масс % препарата "Marlophen 89" на основе полиэтиленгликолевого эфира алкилфенола, продаваемого немецкой фирмой Хюльц Обработка диска в водном растворе позволяет его очистить и удалить остатки предшествующей обработки Использование для этой цели бака для ультразвуковой обработки само по себе хорошо известно Кроме того, благодаря высокой текучести водного раствора, обработка позволяет вводить "Marlophen 89" во все доступные поры композиционного материала Затем диск вынимают из ванны с водным раствором и сушат в сушильном шкафу при 20°С - 90°С 90°С-150°С 150°С-220°С 220°С - 350°С температуре около 100°С в течение приблизительно 5 часов, оставляя стенки пор материала покрытыми препаратом "Marlophen 89" Водный раствор д и гидрофосфата алюминия AI(H2P04)3 с концентрацией 50 масс % наносят кистью на наружные поверхности диска, включая стенки отверстий 16, за исключением трущихся поверхностей 10а Такой раствор выпускается американской фирмой Альфа и продается во Франции французской фирмой Бьевалли (Biovalley) под названием дигидрофосфат алюминия 50%, или еще выпускается французской фирмой Рон-Пуленк и продается во Франции французской фирмой Эрофос (Eurofos) под названием моноалюминийфосфат По истечении нескольких минут, необходимых для того, чтобы раствор проник в поры материала, тем же способом наносят второй слой и ждут по меньшей мере 30 минут перед тем, как начать операцию сушки Сушку осуществляют в сушильном шкафу на воздухе в соответствии со следующим циклом Скорость подъема температуры (°С/мин) 1°С/мин 1°С/мин 1°С/мин После сушки и возвращения к комнатной температуре изделие подвергают термообработке в печи в атмосфере азота в соответствии со следующим циклом подъем температуры от 20°С до 300°С со скоростью 5°С/мин, подъем температуры от 300°С до 700°С со скоростью 2°С/мин, и выдержка в течение 5 часов при 700°С После охлаждения диск подвергают испытанию на окисление Сектор диска разделяют на части и окисляют на воздухе в течение 2 часов при 650°С после того, как он был "загрязнен" катализатором окисления (ацетатом калия) Таким образом обнаруживают зоны, сильно защищенные от окисления, то есть зоны, в которые глубоко проник дигидрофосфат алюминия Результат представлен на рисунках 1 - 3, на которых зоны 30 проникновения защиты заштрихованы Этот тест иллюстрирует глубину и однородность проникновения защиты Средняя глубина равна приблизительно 6 мм, минимальное значение заключено между 2 и Змм, а максимальное значение заключено между 10 и 11мм Наружная поверхность защищенных зон (окрашенных) идентична исходному состоянию Никакой фрагмент не отделяется (отсутствие образования пыли), и никакой коррозии не видно на уровне острых кромок диска Пример 2 Процесс примера 1 использован для статорного диска 20 из углерод-углеродного композиционного материала, имеющего те же самые размеры, что и роторный диск 10 Диск 20 (рисунки 4, 5 и 6) имеет внутреннее кольцо с вырезами 22, предназначенными для совместного действия с пазами неподвижной ступицы Зубцы 24 между вырезами имеют отверстия 26 для фиксации металли Длительность выдержки (часы) 5 3 1 1 ческих скоб В этом примере диск 20 является концевым диском, предназначенным для размещения в конце комплекта статорных и роторных дисков многодискового тормоза для самолетов Диск 20 имеет единственную трущуюся поверхность 20а, противоположная поверхность 206 является опорной поверхностью После предварительной обработки, как в примере 1, пропитывающий состав примера 1 наносят на все поверхности диска, включая опорную поверхность 206, но за исключением трущейся поверхности 20а Рисунки 4, 5 и б показывают зоны 30 проникновения защиты, те, которые заштрихованы, после испытания на окисление Опорная поверхность 206 защищена на одинаковую глубину около 4мм, что немного меньше, чем в других зонах Волокна волокнистого усилителя композиционного материала расположены параллельно поверхностям диска, они не облегчают проникновение пропитывающего состава в глубину Этот пример, тем не менее, показывает, что может быть достигнута значительная глубина проникновения, подтверждая пригодность способа согласно изобретению для создания эффективной защиты, независимо от ориентации волокон в композиционном материале Следует оценить также и то, что согласно изобретению, защита остается ограниченной "внешней" зоной диска и, в частности, не проходит через всю толщину диски Факт контролирования таким образом проникновения позволяет избежать прохождения защиты через диск, что могло бы привести к нарушению и ухудшению трибологических характеристик материала на уровне противоположной трущейся поверхности 43869 Примеры 3, 4, 5 Действуют как в примере 1, но заменяя роторный диск образцами значительно меньших размеров в форме параллелепипеда (20 х 25 х 30мм) и используя при предварительной обработке изделий различные массовые содержания препарата "Marlophen 89" пример 3 содержание 0,05 масс % по отношению к массе воды, пример 4 содержание 0,5 масс %, пример 5 содержание 5 масс % После разрезания и окисления образцов наблюдают глубину защиты, изменяющуюся в среднем от 4 до 6 мм, с небольшим увеличением в зависимости от содержания добавки, увеличение более значительно, когда переходят от 0,05% к 0,5%, чем при переходе от 0,5% к 5% Примеры 6, 7, 8 Действуют как в примере 1, но заменяя роторный диск образцами значительно меньших размеров в форме параллелепипеда (20 х 25 х 30мм) и заменяя "Marlophen 89" следующими добавками при содержании 1 масс % пример 6 поверхностно-активный агент, продаваемый под названием "BYK 181" немецкой фирмой БИК Хеми (BYK Chemie) на основе алкиленаммониевой соли полифункционального полимера неионного характера, пример 7 поверхностно-активный агент, продаваемый под названием "BEYCOSTAT С 213" французской фирмой СЕКА Гер-ланд (СЕСА Gerland), на основе сложного эфира фосфорной кислоты, пример 8 поверхностно-активный агент, производимый под названием "EMPILAN KAS/90" фирмой Олбрайт & Вильсон Детергенте Груп (Albright & Wilson Detergents Group), продаваемый во Франции фирмой ЭССШЖ (SCPI), на основе неионной линейной пентаоксиэтиленированной жирной кислоты, содержащей 1 0 - 1 2 атомов углерода После разрезания образцов и окисления наблюдают глубины защиты, изменяющиеся от Змм до 8мм в соответствии с используемой добавкой Эти примеры показывают, что способ согласно изобретению может быть использован с водными растворами для предварительной обработки изделий, полученными путем растворения различных продуктов, известных своей активностью в качестве смачивающих агентов или поверхностноактивных агентов, которые выбирают, предпочтительно, таким образом, чтобы они не оставляли остатков, катализирующих окисление углерода внутри материала Хотя примеры 1 и 2 касаются тормозных дисков, изготовленных из углерод-углеродного материала, для самолетов, способ согласно изобретению применим ко всем другим изделиям, которые изготовлены из углерод-углеродного композиционного материала, или, более широко, из углеродсодержащего композиционного материала, например, композиционного материала с керамической матрицей, такого как композиционный материал C/S1C (усилитель из углеродных волокон и матрица из карбида кремния) 10 Юа Юа 30 Фиг.2 43869 11 12 20а Юа Юа ЗО І '////////Л Фиг.5 Фиг.З Фиг, 6 Фиг.4 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044) 456 - 20 - 90

ДивитисяДодаткова інформація

Автори англійськоюBernard Bruno

Автори російськоюБернар Бруно

МПК / Мітки

МПК: C04B 41/89, F16D 69/02, C04B 41/85, C04B 41/45

Мітки: захисту, композиційного, окиснення, матеріалу, вуглець, спосіб, виробів, містить

Код посилання

<a href="https://ua.patents.su/7-43869-sposib-zakhistu-vid-okisnennya-virobiv-iz-kompozicijjnogo-materialu-shho-mistit-vuglec.html" target="_blank" rel="follow" title="База патентів України">Спосіб захисту від окиснення виробів із композиційного матеріалу, що містить вуглець</a>

Попередній патент: Засіб для лікування запально-дистрофічних захворювань пародонту

Наступний патент: Пристрій для вимірювання фази коефіцієнта відбиття

Випадковий патент: Спосіб корегування траєкторії вільнопадаючого контейнера для доставки його у задану точку