Спосіб переобладнання реакційної посудини, реакційна посудина та спосіб використання реакційної посудини

Формула / Реферат

1. Спосіб переобладнання реакційної посудини, яка включає кожух, що має протилежні отвори, з пристрою аксіального потоку у пристрій протитечії, при якому: (І) розміщують пристрій для збирання технологічного середовища всередині кожуха і у сполученні по текучому середовищу з одним або більше вказаних отворів, (II) забезпечують посудину насипкою каталізатора або сорбенту у вигляді частинок навколо вказаного пристрою для збору технологічного середовища, і (III) адаптують подачу у посудину через один або більше вказаних отворів, так що технологічне середовище, подане у посудину, проходить аксіально і у протилежному напрямку через вказану нерухому насипку каталізатора або сорбенту і збирається пристроєм для збору технологічного середовища.

2. Спосіб за п. 1, в якому пристрій для збору технологічного середовища встановлений центрально у насипці у реакційній посудині.

3. Спосіб за п. 1, в якому пристрій для збору технологічного середовища включає перфорований елемент, що визначає камеру і трубопровід, в сполученні по текучому середовищу з вказаною камерою, вказаний трубопровід адаптований для приєднання до одного або декількох вказаних отворів.

4. Спосіб за п. 3, в якому перфорований елемент пристрою для збору технологічного середовища є перфорованим кільцевим колектором.

5. Спосіб за п. 1, в якому пристрій для збору технологічного середовища знаходиться в формі модулів і його з'єднують разом безпосередньо всередині посудини.

6. Спосіб за п. 1, в якому пристрій для збору технологічного середовища встановлюють в сполученні по текучому середовищу з двома або більшою кількістю випускних отворів.

7. Спосіб за п. 1, в якому пристрій для збору технологічного середовища встановлюють в сполученні по текучому середовищу з випускним отвором, вказаний випускний отвір є концентрично розташованим по відношенню до впускного отвору.

8. Спосіб за п. 7, в якому випускний отвір включає пристрій Вентурі.

9. Реакційна посудина з аксіальною протитечією, що включає кожух, що має протилежні отвори, і насипку каталізатора або сорбенту у вигляді частинок навколо пристрою для збору технологічного середовища, розташованого у центрі насипки, і у сполученні по текучому середовищу з одним або більше вказаними отворами, так що технологічне середовище, подане у посудину, проходить аксіально і у протилежному напрямку через нерухому насипку каталізатора або сорбенту і збирається вказаним пристроєм для збору і переміщення з посудини через один або декілька вказаних отворів.

10. Реакційна посудина за п. 9, в якій нерухома насипка каталізатора або сорбенту містить шар інертного матеріалу.

11. Реакційна посудина за п. 10, яка додатково включає шар інертних частинок, розташований навколо пристрою для збору технологічного середовища, причому вказані частинки інертного матеріалу, що мають розмір частинок більший, ніж розмір частинок каталізатора або сорбенту, складають частину насипки, що залишилась, так що проникність технологічного середовища в області пристрою для збору збільшується.

12. Реакційна посудина за п. 9, яка додатково включає байпас, який проходить через насипку каталізатора або сорбенту у вигляді частинок для подачі частини технологічного середовища з одного кінця насипки до іншого.

13. Спосіб використання реакційної посудини, що має конструкцію з протитечією, який включає стадії:

і) подачу технологічного середовища в один або більше протилежних отворів реакційної посудини за п. 9,

іі) проходження технологічного середовища аксіально і в протилежному напрямі через нерухому насипку каталізатора або сорбенту у вигляді частинок, розташовану всередині посудини,

ііі) збір одержаного технологічного середовища за допомогою вказаного пристрою для збору, розташованого у вказаній нерухомій насипці, і

iv) видалення технологічного середовища з посудини за допомогою вказаного пристрою для збору, вказаний пристрій для збору знаходиться в сполученні по текучому середовищу з одним або більше вказаними протилежними отворами у вказаній посудині.

14. Спосіб за п. 13, в якому технологічне середовище включає водень, оксиди вуглецю і водяну пару і нерухому насипку, яка включає каталізатор конверсії водяного газу.

15. Спосіб за п. 13, в якому технологічне середовище включає водень і оксиди вуглецю і нерухому насипку, яка включає каталізатор синтезу метанолу.

16. Спосіб за п. 13, в якому технологічне середовище включає водень і азот і нерухому насипку, яка включає каталізатор синтезу аміаку.

17. Спосіб за п. 13, в якому технологічне середовище включає вуглеводневу вихідну сировину, яка містить каталітичні отрути, і нерухому насипку, яка включає каталізатор або сорбент, придатний для видалення вказаних каталітичних отрут з вихідної сировини.

Текст

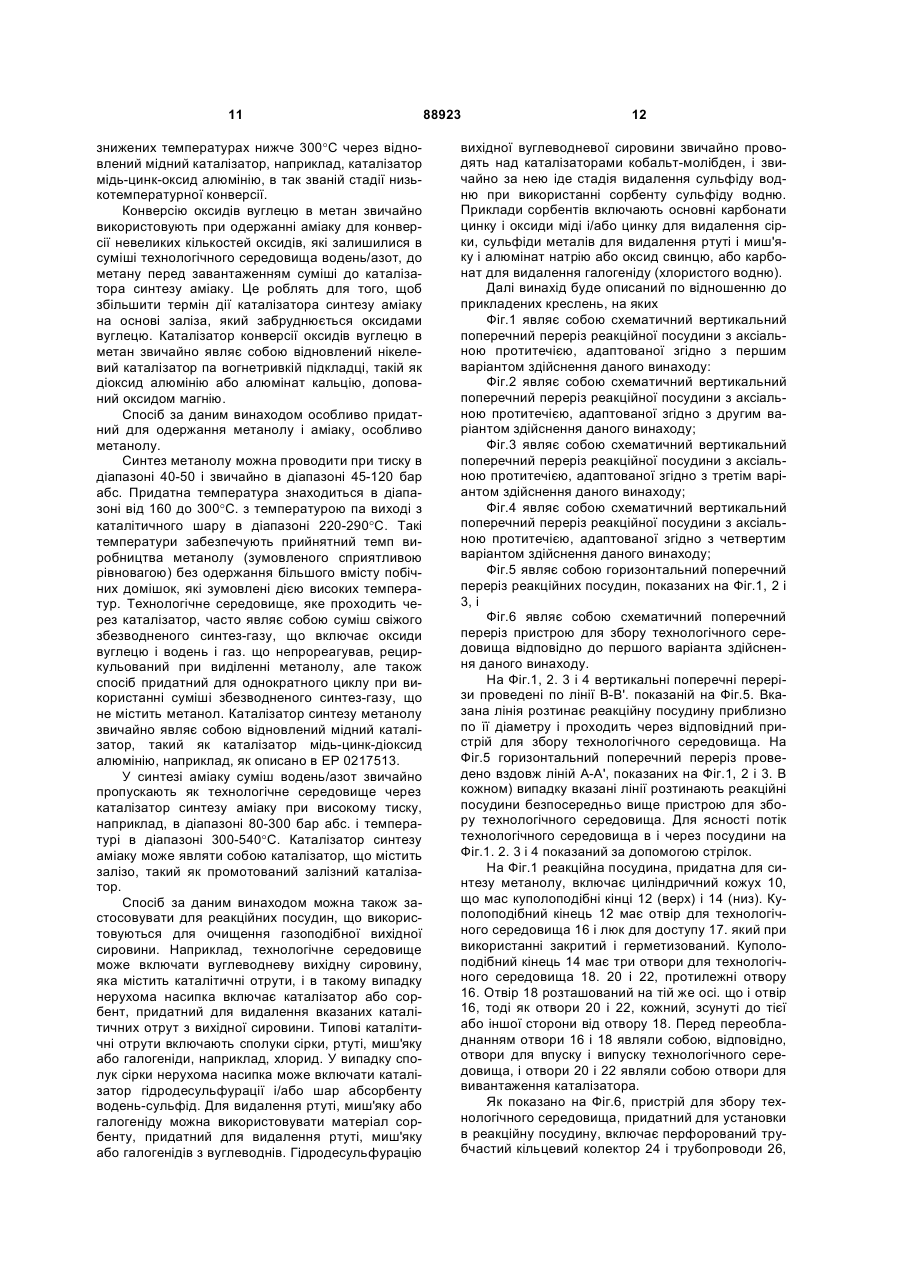

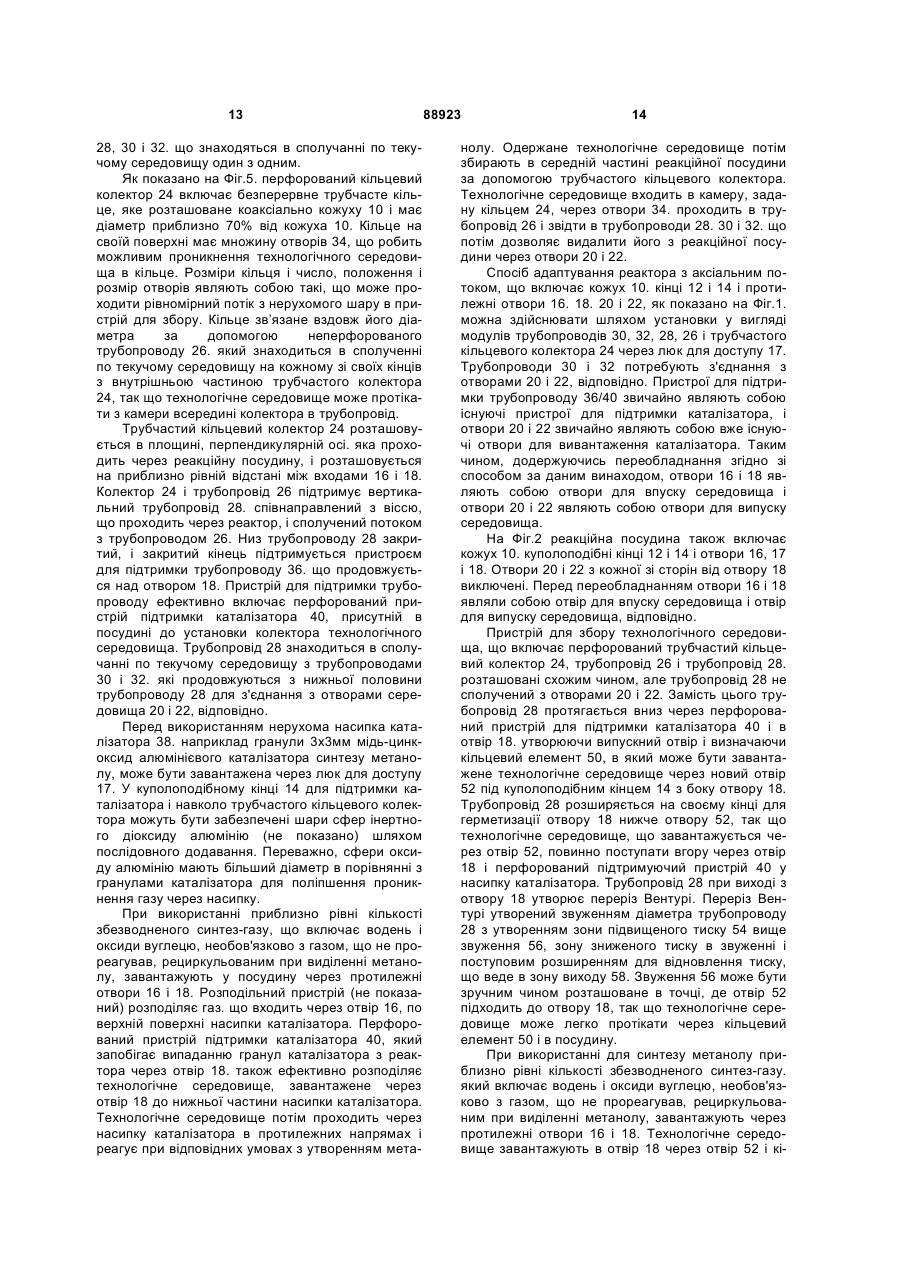

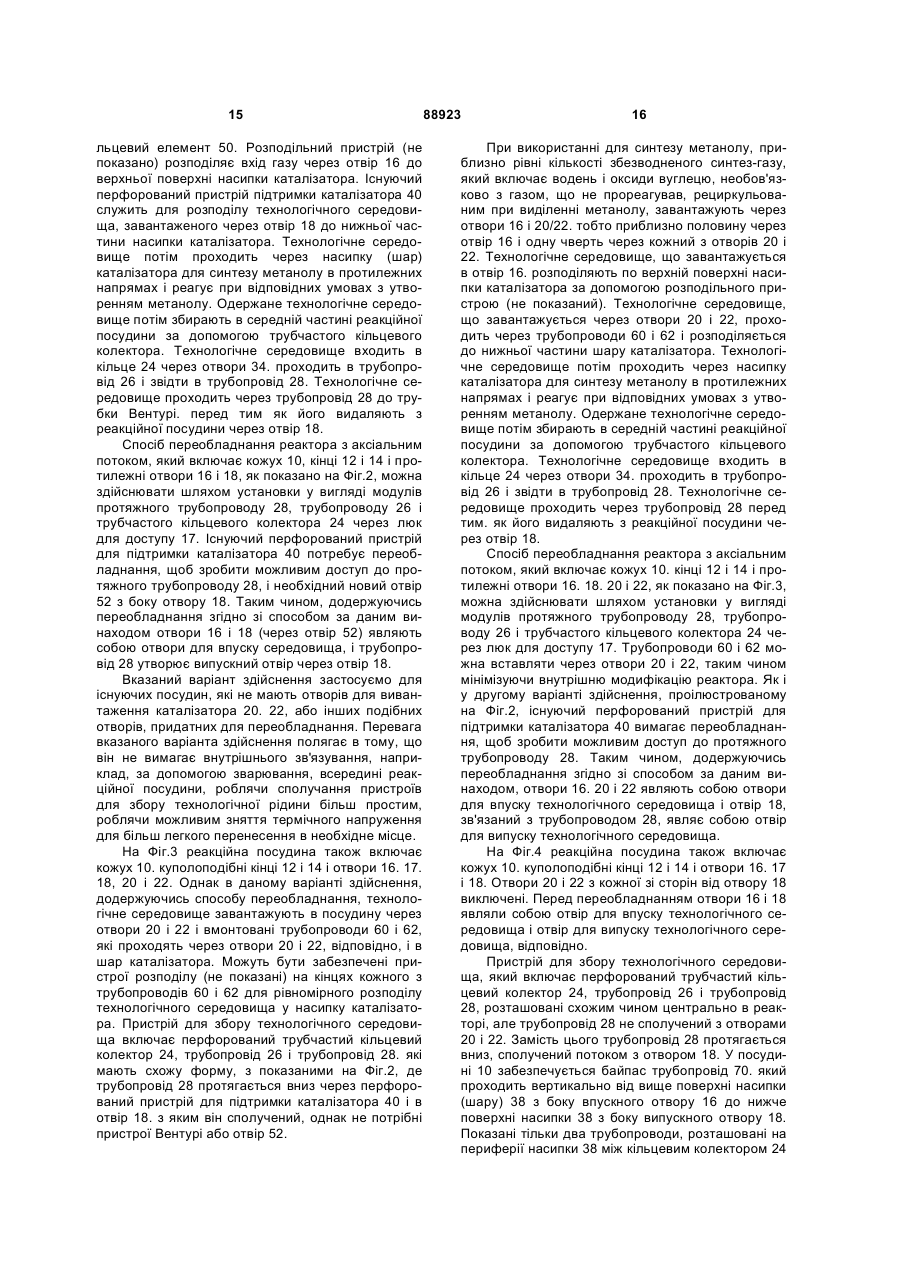

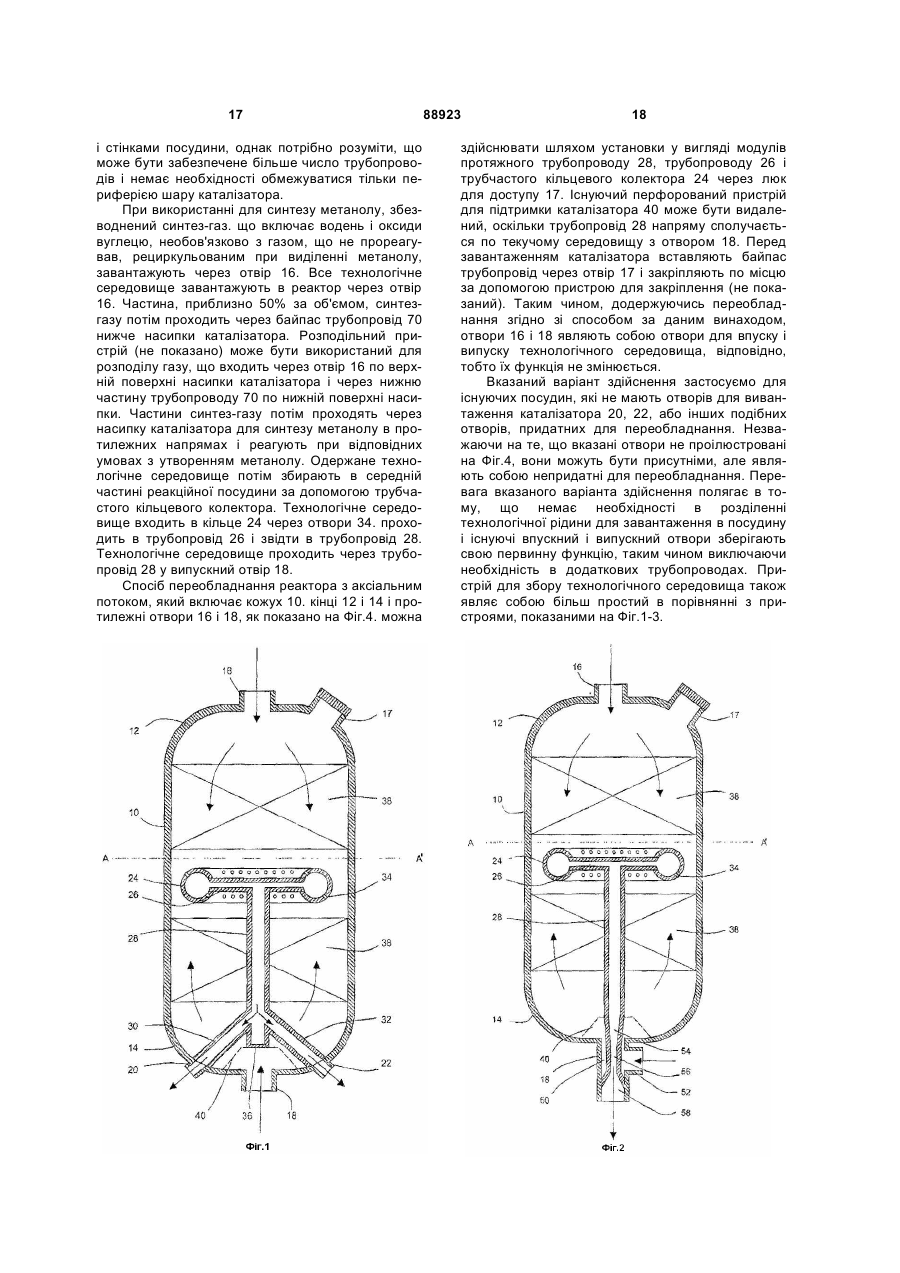

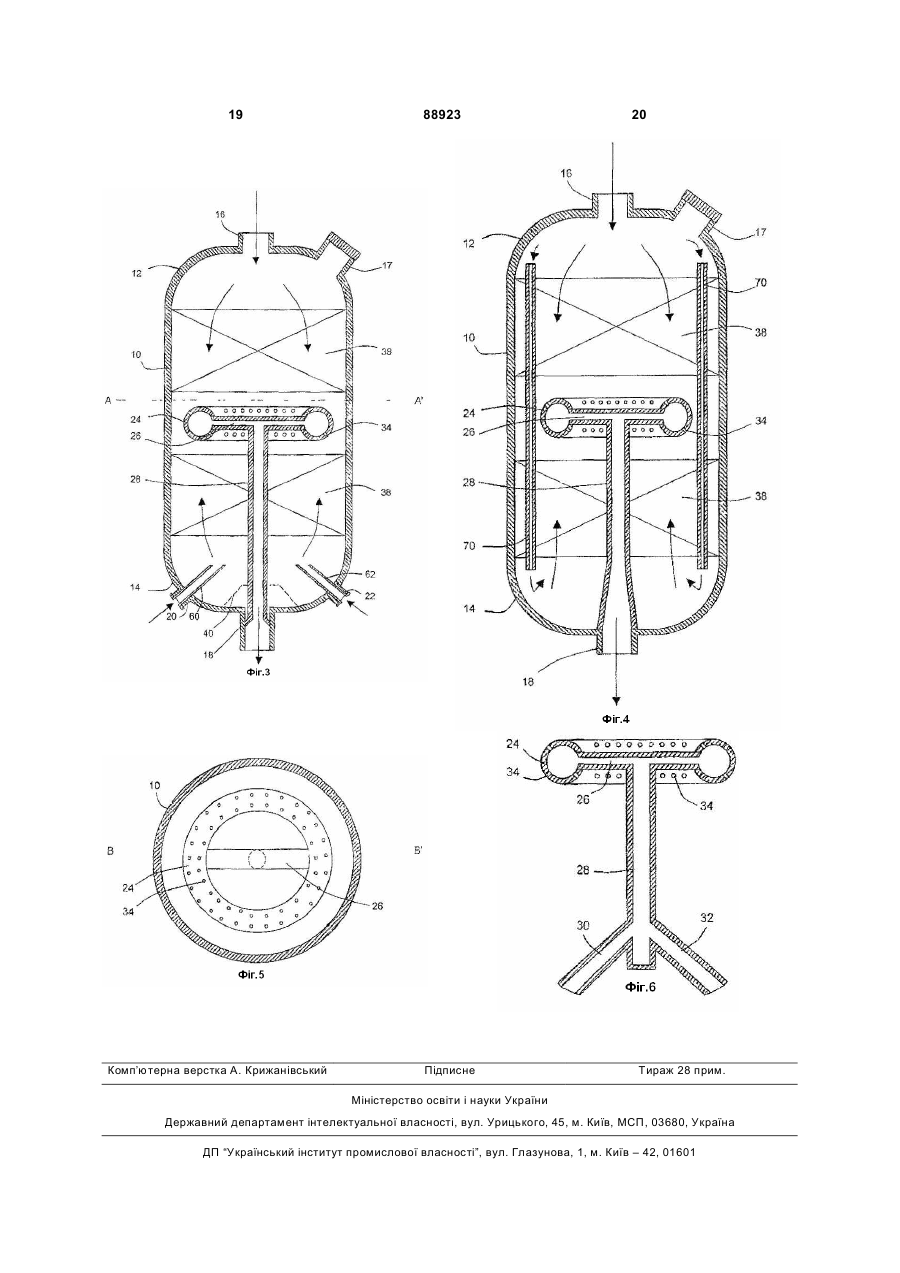

1. Спосіб переобладнання реакційної посудини, яка включає кожух, що має протилежні отвори, з пристрою аксіального потоку у пристрій протитечії, при якому: (І) розміщують пристрій для збирання технологічного середовища всередині кожуха і у сполученні по текучому середовищу з одним або більше вказаних отворів, (II) забезпечують посудину насипкою каталізатора або сорбенту у вигляді частинок навколо вказаного пристрою для збору технологічного середовища, і (III) адаптують подачу у посудину через один або більше вказаних отворів, так що технологічне середовище, подане у посудину, проходить аксіально і у протилежному напрямку через вказану нерухому насипку каталізатора або сорбенту і збирається пристроєм для збору технологічного середовища. 2. Спосіб за п. 1, в якому пристрій для збору технологічного середовища встановлений центрально у насипці у реакційній посудині. 3. Спосіб за п. 1, в якому пристрій для збору технологічного середовища включає перфорований елемент, що визначає камеру і трубопровід, в сполученні по текучому середовищу з вказаною камерою, вказаний трубопровід адаптований для приєднання до одного або декількох вказаних отворів. 4. Спосіб за п. 3, в якому перфорований елемент пристрою для збору технологічного середовища є перфорованим кільцевим колектором. 2 (19) 1 3 88923 4 подачі частини технологічного середовища з одного кінця насипки до іншого. 13. Спосіб використання реакційної посудини, що має конструкцію з протитечією, який включає стадії: і) подачу технологічного середовища в один або більше протилежних отворів реакційної посудини за п. 9, іі) проходження технологічного середовища аксіально і в протилежному напрямі через нерухому насипку каталізатора або сорбенту у вигляді частинок, розташовану всередині посудини, ііі) збір одержаного технологічного середовища за допомогою вказаного пристрою для збору, розташованого у вказаній нерухомій насипці, і iv) видалення технологічного середовища з посудини за допомогою вказаного пристрою для збору, вказаний пристрій для збору знаходиться в сполученні по текучому середовищу з одним або більше вказаними протилежними отворами у вказаній посудині. 14. Спосіб за п. 13, в якому технологічне середовище включає водень, оксиди вуглецю і водяну пару і нерухому насипку, яка включає каталізатор конверсії водяного газу. 15. Спосіб за п. 13, в якому технологічне середовище включає водень і оксиди вуглецю і нерухому насипку, яка включає каталізатор синтезу метанолу. 16. Спосіб за п. 13, в якому технологічне середовище включає водень і азот і нерухому насипку, яка включає каталізатор синтезу аміаку. 17. Спосіб за п. 13, в якому технологічне середовище включає вуглеводневу вихідну сировину, яка містить каталітичні отрути, і нерухому насипку, яка включає каталізатор або сорбент, придатний для видалення вказаних каталітичних отрут з вихідної сировини. Винахід належить до способу і апарата для пристосування реакційної посудини з аксіальним потоком до аксіальної протитечії. Падіння тиску являє собою явище, яке відбувається при проходженні середовища через шари частинок каталізатора або сорбенту. У крайньому випадку, падіння тиску може призводити до неприйнятного збільшення витрат на тиск і насосну експлуатацію. Виходячи з вказаного вище, бажано зменшити падіння тиску при проходженні технологічних середовищ через реакційні посудини, які містять нерухомі шари каталізатора або сорбенту. Відомі конфігурації реакційної посудини, при яких падіння тиску зменшується в порівнянні з простими реакторами аксіального потоку. Реактори з радіальним потоком, наприклад, описані в US4033727. звичайно включають циліндричний центральний трубопровід, оточений кільцевим циліндричним шаром каталізатора, зв'язаного за допомогою перфорованих засобів підтримки каталізатора, які визначають кільцевий циліндричний порожнистий простір між шаром каталізатора і внутрішньою стінкою посудини. Складність пристрою подібного реактора радіального потоку може призводити до його дорожнечі і складності установки. Реакційні посудини з аксіальною протитечією забезпечують керування процесом, в якому технологічне середовище проходить аксіально через шар каталізатора або сорбенту, розташованого в посудині, здатність зменшити падіння тиску при проходженні через каталізатор приблизно до однієї восьмої від падіння, що одержується при проходженні технологічного середовища через весь шар каталізатора. У ЕР 075056 описаний конвертор розщепленого осьового потоку для синтезу аміаку при зниженому тиску. Конвертор включає реакційну посудину, яка містить каталізатор синтезу аміаку з протилежними першим і другим впускними отворами і пристроєм для збору газу, розташованим приблизно в центрі в шарі каталізатора. Пристрій для збору газу включає декілька перфорованих концентричних кілець, що розтинаються вивідною трубою, яка розташовується в реакторі радіально на рівні концентричних кілець. Гака конструкція, хоч і є ефективною при зниженні тиску, використовує пристрій для збору газу, який не придатний для установки в існуючий реактор і має обмежену експлуатаційну адаптивність. Зокрема, вивідний трубопровід, який радіально проходить через стінку реактора, зменшує здатність реакційної посудини утримувати тиск, і його установка в існуючу посудину представляє значні труднощі з точки зору зняття внутрішнього напруження посудини перед використанням. GB 1307845 описує реактор для синтезу аміаку або метанолу, який включає простір шару каталізатора, заданий двома коаксіальними порожнистими циліндрами, внутрішній циліндр включає дві частини, одна з яких мас більший діаметр, ніж друга, і теплообмінний пристрій, що займає принаймні частину ділянки більшого діаметра. У переважному варіанті реактора вихід холодної сторони теплообмінного пристрою зв'язаний потоком з рознесеними отворами зверху і на дні шару каталізатора таким чином, що потік вхідного газу, що виходить з теплообмінного пристрою, розділяється: одну частину направляють до верхньої частини каталізатора, іншу частину направляють до нижньої частини каталізатора, після чого два потоки зустрічаються і виходять з шару через вихід, розташований в шарі каталізатора в середній частині, який може бути розташований поблизу отвору в «гарячу» частину теплообмінного пристрою. Така конструкція є складною, важкою для виробництва і непридатною для установки в існуючий реактор. Таким чином, існує необхідність в способі адаптації реакційної посудини з аксіальним потоком в реакційну посудин) з протитечією, який включає забезпечення пристрою для збору технологічного 5 середовища, що є простим для виробництва і використовує існуючі впускні і випускні отвори. Таким чином, винахід забезпечує спосіб переобладнання реакційної посудини з аксіальним потоком, що маг протилежні отвори, в реакційну посудину з аксіальною протитечією, який включає установку пристрою для збору технологічної рідини всередині корпусу посудини, який знаходиться в сполученні по текучому середовищу з одним або декількома вказаними отворами. Винахід додатково забезпечує пристрій для збору технологічного середовища, придатний для використання в описаному вище способі, що включає перфорований елемент, який визначає камеру і трубопровід, що знаходиться у сполученні по текучому середовищу з вказаною камерою, вказаний трубопровід адаптований для приєднання до одного або декількох існуючих протилежних отворів реактора з аксіальним потоком. Винахід додатково забезпечує реакційну посудину з аксіальною протитечією, який включає описаний вище пристрій для збору технологічного середовища і спосіб, який включає стадії: (і) подачу технологічного середовища в один або декілька протилежних отворів реакційної посудини, (іі) проходження технологічного середовища аксіально і в протилежному напрямі через нерухому насипку каталізатора або сорбенту, розташовану всередині посудини. (ііі) збір одержаного технологічного середовища за допомогою пристрою для збору, розташованого всередині вказаної нерухомої насипки, і (iv) видалення технологічного середовища з посудини за допомогою вказаного пристрою для збору, вказаний пристрій для збору сполучається по текучому середовищу з одним або декількома існуючими протилежними отворами у вказаній посудині. Реакційна посудина з аксіальним потоком, придатна для переобладнання згідно зі способом даного винаходу, включає кожух, який може бути округлим або мати іншу форму в поперечному перерізі, і який може мати або не мати сорочку, яка має протилежні отвори. Під «протилежними отворами» заявники мають на увазі, що отвори в реакційній посудині розташовані на будь-кому з кінців посудини. Такі реакційні посудини, особливо реакційні посудини, що функціонують під тиском, мають куполоподібні кінці (кришку і днище), в яких розташовуються отвори. Вказані отвори можуть включати звичайні протилежні впускні і випускні отвори для технологічного середовища, а також можуть включати інші отвори, такі як оглядовий отвір, люк для доступу, отвір длятермопари і отвори для завантаження і вивантаження каталізатора. У даному винаході пристрої для збору технологічного середовища встановлені всередині реакційної посудини і сполучені з одним або декількома існуючими протилежними отворами. При приведенні в дію одного з варіантів здійснення згідно з винаходом, технологічне середовище розділяють і частини завантажують в протилежні кінці посудини. У іншому варіанті здійснення все техно 88923 6 логічне середовище завантажують в один з кінців посудини і пристрій байпас, розташований в посудині, переносить частину технологічного середовища до іншого кінця. Технологічне середовище потім проходить через шар каталізатора або сорбенту, розташованого в посудині, в протилежних напрямах і його збирають за допомогою пристрою для збору технологічного середовища, який потім виводить технологічне середовище з посудини через один або декілька існуючих протилежних отворів. Нерухомі шари піддаються дії аксіального потоку і можуть бути розташовані в посудині, наприклад, по суті горизонтально з технологічним середовищем, яке проходить через шар по суті вертикально. Оптимального зниження падіння тиску досягають, якщо 50% технологічного середовища проходить через рівну товщину, яка складається з частинок каталізатора або сорбенту до того, поки воно досягне пристрою для збору технологічного середовища. Таким чином, хоч пристрій для збору технологічного середовища може бути встановлений в будь-якому положенні між протилежними отворами, для того, щоб максимізувати переваги конфігурації з аксіальною протитечією, пристрій для збору технологічного середовища переважно встановлюють приблизно на рівній відстані між вказаними протилежними отворами, тобто пристрій для збору переважно розташований центрально в шарі в реакційній посудині. Пристрій для збору технологічного середовища може включати будь-який пристрій для збору, придатним чином адаптований для збору технологічного середовища. Пристрій для збору повинен бути сконструйований таким чином, щоб забезпечити рівномірний збір технологічного середовища з шару каталізатора, уникаючи попадання частини каталізатора або сорбенту. Переважно пристрій для збору технологічного середовища включає перфорований елемент конструкції, який визначає камеру і трубопровід, що знаходиться в сполученні по текучому середовищу з вказаною камерою. Вказаний трубопровід адаптований для приєднання до одного або декількох вказаних отворів. Придатні перфоровані елементи конструкції являють собою перфоровані труби, пластини або сита, для яких їх площа поверхні може бути збільшена за рахунок гофрованої поверхні. Камери, задані за допомогою перфорованих елементів конструкції, можуть бути сполучені потоком з одним або декількома нєперфорованими трубопроводами, які переводять технологічне середовище до одного або декількох випускних отворів. Перфоровані елементи конструкції переважно являють собою трубки, оскільки це робить можливим легке виробництво і збирання. Трубчасті перфоровані елементи конструкції можуть приймати форму однієї або декількох трубчастих штанг, які радіально відходять від трубопроводу. Переважно штанга або штанги сполучаються по текучому середовищу з одним або декількома перфорованими трубчастими кільцями, які лежать в площині штанги або штанг. Такий колектор з перфорованих кілець може включати одне, два або більше кілець, які можуть бути округлими, овальними або багато 7 кутними, такими як трикутні, квадратні, п'ятикутні, шестикутні, семикутні або восьмикутні. Кільце або кільця можуть бути безперервними або переривистими. Багатокутні конфігурації можуть сприяти більш легкому виробництву і виготовленню в порівнянні з круглими або овальними формами. Розмір перфорованих пристроїв для збору буде залежати від цілей для яких вони призначені, і легкості, з якою вони можуть бути встановлені, однак колектори з перфорованих кілець можуть переважно мати зовнішній діаметр від 50 до 90% діаметра реакційної посудини. Перфорація в перфорованому елементі конструкції може являти собою отвори або поперечні розрізи, одержані за допомогою традиційних способів. Який тип перфорації не був би вибраний, перфорація повинна бути розроблена таким чином, щоб через неї не проходив каталізатор або сорбент в формі частинок, наприклад, за рахунок вибору придатного розміру перфорації або за рахунок покривання перфорації придатним матеріалом, таким як дротяна сітка. Відмінна риса даного винаходу полягає в тому, що пристрої збору технологічного середовища повинні бути легкими у виробництві і установці в реакційній посудині. Доступ в реакційну посудину може здійснюватися шляхом видалення одною з куполоподібних кінців або. переважно, через люк для доступу або «оглядовий отвір». Даний винахід особливо придатний для переобладнання великих реакційних посудин високого тиску без видалення куполоподібного кінця. Це вимагає, щоб пристрій для збору технологічного середовища міг пройти через такі отвори і, в переважному варіанті здійснення винаходу, пристрій для збору технологічного середовища має форму модулів. Таким чином, пристрої для збору можуть включати декілька частин відповідного розміру, які можуть бути сполучені одна з одною безпосередньо всередині посудини за допомогою фланцевих з'єднань, зварювання або хомутів. Зварювання менш переважне в реакційних посудинах, які повинні функціонувати при підвищеному тиску, через подальшу необхідність зняття напруження перед функціонуванням. Переважні варіанти здійснення даного винаходу уникають необхідності зварювання у випадку товстостінних розвантажувальних кожухів і обмежують будь-яке зварювання або тонкостінними частинами, що знаходяться зовні посудини, в яких може легко здійснюватися зовнішнє зняття напруження, або зварювання уникають повністю. У одному з варіантів здійснення, в якому реакційна посудина з аксіальним потоком має множинні протилежні отвори, придатні для переобладнання, пристрій для збору технологічного середовища встановлюють сполученим потоком з двома або більше випускними отворами. Перевага цього способу полягає в тому, що падіння тиску при використанні двох або більше випускних отворів може бути нижчим, ніж при використанні одного отвору. У альтернативному варіанті здійснення, в якому реакційна посудина з аксіальним потоком має тільки два протилежних отвори, придатних для переобладнання (тобто один на кожному з кінців), пристрій для збору технологічного середовища може бути встановлений в сполученні по текучому 88923 8 середовищу з випускним отвором, вказаний випускний отвір розташовується концентрично по відношенню до впускного отвору. Під «концентричним розташуванням» заявники мають на увазі, що випускний отвір сформований у впускному отворі, який, таким чином, с кільцевим. Заявники виявили, що таке розташування може бути вдосконалене шляхом забезпечення випускного отвору з пристроєм Вентурі, який є концентричним по відношенню до впускного отвору. Пристрій Вентурі включає звуження випускного отвору з подальшим поступовим розширенням. Поступове розширення робить можливим вивільнення енергії тиску після звуження. Заявники виявили, що включення пристроїв Вентурі у вказаному варіанті здійснення робить можливим зменшення діаметра випускного отвору, не спричиняючи збільшення падіння тиску, зумовленого більш високою швидкістю газу. У гой же час кільцеподібний випускний отвір являє собою в меншій мірі обмежуюче в порівнянні з тим випадком, коли випускний отвір являє собою звичайний прямий трубопровід. У іншому варіанті здійснення, в якому реакційна посудина з аксіальним потоком має тільки два протилежних отвори, придатних для переобладнання (тобто по одному на кожному з кінців), пристрій для збору середовища може бути сполучений потоком з випускним отвором і в реакційній посудині може бути забезпечений пристрій байпас каталізатора або сорбенту для відведення частини технологічного середовища із завантажувального кінця посудини до розвантажувального кінця, таким чином, минаючи шар каталізатора або сорбенту, розташований між ними. Для того щоб технологічне середовище могло покинути посудину, воно знову повинне пройти в протилежному напрямі через шар каталізатора або сорбенту до пристрою для збору технологічного середовища, який переважно розташовується центрально всередині шару. Пристрій байпас може включати, наприклад, циліндри, які утворюють кільцевий елемент в шарі або на його периферії зі стінкою посудини, через які може пройти технологічне середовище. Як альтернатива і переважно пристрій байпас являє собою один або декілька, наприклад 1-20, перепускних патрубків. Розміри байпаса можуть бути такими, щоб відводити аж до приблизно 60% об., переважно приблизно 50% об., технологічного середовища від завантажувального кінця посудини до розвантажувального кінця. Буде зрозуміло, що якщо пристрій для збору технологічного середовища не розташовується всередині реактора центрально, для пристрою байпаса можуть бути вибрані відповідні розміри, таким чином, щоб подавати стабільну збалансовану кількість технологічного середовища до будь-якої сторони шару, для досягнення оптимальної ефективності. Пристрій байпас продовжується від положення вище насипки (шару) каталізатора або сорбенту до положення нижче (або навпаки) і може бути виготовлений з будь-якого придатного матеріалу відповідно до температурних і хімічних обмежень процесу. Спосіб за даним винаходом особливо придатний для переобладнання реакторів аксіального 9 потоку, які містять шари каталізатора, оскільки це мінімізує зміни кожуха посудини шляхом використання існуючих отворів і пристрою підтримки каталізатора, що вже використовуються в реакторі з аксіальним потоком. Таким чином, реакційні посудини з протитечією згідно з даним винаходом є більш простими для конструювання, і оскільки вони не ослабляють кожух реактора з аксіальним потоком, являють собою більш універсальні в порівнянні з посудинами радіального потоку або протитечії за попереднім рівнем техніки. При експлуатації реакційна посудина з аксіальною протитечією містить нерухому насипку частинок каталізатора або сорбенту. Під терміном «сорбент» заявники розуміють як адсорбуючі, так і абсорбуючі матеріали. Частинки каталізатора або сорбенту звичайно мають форму сфер, пластинок, кубиків, екструдатів, циліндричних гранул, кілець, гранул або можуть мати іншу правильну або неправильну форму з середнім розміром менше 25мм, переважно з відношенням ширини до висоти, тобто співвідношенням більшого вимірювання до меншого вимірювання, менше ніж 2. Переважно гранули мають множину (наприклад, 4) отворів і жолобків або лопатей, які додатково здійснюють впливи на падіння тиску в нерухомій насипці. Каталізатор або сорбент може бути безперервним в шарі або шар може також включати шари інертного матеріалу. Наприклад, інертні частинки, наприклад, в формі сфер, можуть використовуватися на одній або обох сторонах шару каталізатора або сорбенту, наприклад, для підтримки ваги каталізатора або сорбенту. Переважно шар інертних частинок забезпечують навколо пристрою для збору технологічного середовища, більш переважно інертні частинки мають розмір частинок, більший, ніж частинки каталізатора або сорбенту, що приводить до того. що збільшується проникність технологічного середовища в частині шару, яка залишилася, в ділянці пристрою для збору. Підвищення проникності поліпшує здатність пристрою для збору збирати технологічне середовище після того, як воно пройшло через шар каталізатора або сорбенту. Реакційні посудини, переобладнані згідно зі способом за даним винаходом, які містять пристрій для збору технологічного середовища. можуть використовуватися для будь-якою процесу, в якому необхідне зменшення падіння тиску в реакторі з аксіальним потоком, що містить нерухому насипку каталізатора або сорбенту. Посудини звичайно мають висоту 1-10м і мають діаметр 0,5-5м. Спосіб за даним винаходом особливо придатний для посудин високого тиску з висотою >5м і діаметром >2,5м. Експлуатація переобладнаного реактора включає завантаження технологічного середовища в реакційну посудину з аксіальною протитечією, пропускання технологічного середовища аксіально і в протилежному напрямі через нерухому насипку каталізатора або сорбенту, розташовану нерухомо всередині посудини, збір одержаного технологічного середовища при використанні пристрою для збору, розташованого у вказаній нерухомій насипці, і видалення технологі 88923 10 чного середовища з реакційної посудини при використанні вказаного пристрою для збору. Буде зрозуміло, що функції протилежних отворів в переобладнаній реакційній посудині будуть такими ж або відмінними від тих, які були у посудини до її переобладнання. Технологічне середовище може являти собою рідину або газ. але переважно являє собою газ. Для досягнення зменшення падіння тиску, при підтримці рівня виходу з реакційної посудини, технологічне середовище, що завантажується в реакційну посудину з аксіальною протитечією, можна розділяти і завантажувати в протилежні впускні отвори. У реакційних посудинах з аксіальною протитечією, в яких пристрої для збору розташовані посередині між впускними отворами, технологічне середовище переважно ділять 50:50. тобто половину вихідного потоку завантажують в кожний з кінців посудини, але можливі невеликі зміни з урахуванням різної упаковки частинок каталізатора або сорбенту з кожної зі сторін пристрою для збору або положення пристрою для збору в шарі каталізатора. Як альтернатива, все технологічне середовище може бути завантажене в один впускний отвір і пристрій байпас, наприклад, трубопроводи, що використовуються в реакційній посудині для відведення переважно приблизно 50% технологічного середовища до кожної зі сторін насипки (шару) каталізатора або сорбенту. Пристрій для збору технологічного середовища може в цьому випадку бути сполучений потоком з одним або декількома випускними отворами, протилежними впускному отвору. Реакційні посудини з аксіальною протитечією за даним винаходом придатні для зменшення падіння тиску в процесах одержання аміаку до стадії синтезу аміаку. Це мас перевагу, яка полягає в тому, що може бути збільшена продуктивність всього процесу, оскільки заявники виявили, що збільшення продуктивності аміачного виробництва може бути обмежене за рахунок падіння тиску на вході виробництва. Особливо придатні реакційні посудини, які можуть одержувати перевагу від конфігурації протитечії за даним винаходом, являють собою посудини для конверсії водяного газу, наприклад, посудини для високотемпературної конверсії і посудини низькотемпературної конверсії, і посудини для конверсії оксидів вуглецю в метан. Виходячи з цього, в переважних варіантах здійснення посудини включають шари каталізатора високотемпературної конверсії, низькотемпературної конверсії або конверсії оксидів вуглецю в метан. Реакція конверсії водяного газу добре відома і використовується в способах одержання синтезгазу. часто як частина способу синтезу водню або аміаку, для збільшення вмісту водню в газовому потоку. У реакції конверсії водяного газу технологічне середовище являє собою неочищений синтез-газ, що включає оксиди вуглецю, водень і пару, яку пропускають при підвищеному тиску і температурі в діапазоні від приблизно від 350 до 500°С через каталізатор високотемпературної конверсії, такий як відновлений хромовий каталізатор, допований залізом, і при необхідності при 11 знижених температурах нижче 300°С через відновлений мідний каталізатор, наприклад, каталізатор мідь-цинк-оксид алюмінію, в так званій стадії низькотемпературної конверсії. Конверсію оксидів вуглецю в метан звичайно використовують при одержанні аміаку для конверсії невеликих кількостей оксидів, які залишилися в суміші технологічного середовища водень/азот, до метану перед завантаженням суміші до каталізатора синтезу аміаку. Це роблять для того, щоб збільшити термін дії каталізатора синтезу аміаку на основі заліза, який забруднюється оксидами вуглецю. Каталізатор конверсії оксидів вуглецю в метан звичайно являє собою відновлений нікелевий каталізатор па вогнетривкій підкладці, такій як діоксид алюмінію або алюмінат кальцію, допований оксидом магнію. Спосіб за даним винаходом особливо придатний для одержання метанолу і аміаку, особливо метанолу. Синтез метанолу можна проводити при тиску в діапазоні 40-50 і звичайно в діапазоні 45-120 бар абс. Придатна температура знаходиться в діапазоні від 160 до 300°С. з температурою па виході з каталітичного шару в діапазоні 220-290°С. Такі температури забезпечують прийнятний темп виробництва метанолу (зумовленого сприятливою рівновагою) без одержання більшого вмісту побічних домішок, які зумовлені дією високих температур. Технологічне середовище, яке проходить через каталізатор, часто являє собою суміш свіжого збезводненого синтез-газу, що включає оксиди вуглецю і водень і газ. що непрореагував, рециркульований при виділенні метанолу, але також спосіб придатний для однократного циклу при використанні суміші збезводненого синтез-газу, що не містить метанол. Каталізатор синтезу метанолу звичайно являє собою відновлений мідний каталізатор, такий як каталізатор мідь-цинк-діоксид алюмінію, наприклад, як описано в ЕР 0217513. У синтезі аміаку суміш водень/азот звичайно пропускають як технологічне середовище через каталізатор синтезу аміаку при високому тиску, наприклад, в діапазоні 80-300 бар абс. і температурі в діапазоні 300-540°С. Каталізатор синтезу аміаку може являти собою каталізатор, що містить залізо, такий як промотований залізний каталізатор. Спосіб за даним винаходом можна також застосовувати для реакційних посудин, що використовуються для очищення газоподібної вихідної сировини. Наприклад, технологічне середовище може включати вуглеводневу вихідну сировину, яка містить каталітичні отрути, і в такому випадку нерухома насипка включає каталізатор або сорбент, придатний для видалення вказаних каталітичних отрут з вихідної сировини. Типові каталітичні отрути включають сполуки сірки, ртуті, миш'яку або галогеніди, наприклад, хлорид. У випадку сполук сірки нерухома насипка може включати каталізатор гідродесульфурації і/або шар абсорбенту водень-сульфід. Для видалення ртуті, миш'яку або галогеніду можна використовувати матеріал сорбенту, придатний для видалення ртуті, миш'яку або галогенідів з вуглеводнів. Гідродесульфурацію 88923 12 вихідної вуглеводневої сировини звичайно проводять над каталізаторами кобальт-молібден, і звичайно за нею іде стадія видалення сульфіду водню при використанні сорбенту сульфіду водню. Приклади сорбентів включають основні карбонати цинку і оксиди міді і/або цинку для видалення сірки, сульфіди металів для видалення ртуті і миш'яку і алюмінат натрію або оксид свинцю, або карбонат для видалення галогеніду (хлористого водню). Далі винахід буде описаний по відношенню до прикладених креслень, на яких Фіг.1 являє собою схематичний вертикальний поперечний переріз реакційної посудини з аксіальною протитечією, адаптованої згідно з першим варіантом здійснення даного винаходу: Фіг.2 являє собою схематичний вертикальний поперечний переріз реакційної посудини з аксіальною протитечією, адаптованої згідно з другим варіантом здійснення даного винаходу; Фіг.3 являє собою схематичний вертикальний поперечний переріз реакційної посудини з аксіальною протитечією, адаптованої згідно з третім варіантом здійснення даного винаходу; Фіг.4 являє собою схематичний вертикальний поперечний переріз реакційної посудини з аксіальною протитечією, адаптованої згідно з четвертим варіантом здійснення даного винаходу; Фіг.5 являє собою горизонтальний поперечний переріз реакційних посудин, показаних на Фіг.1, 2 і 3, і Фіг.6 являє собою схематичний поперечний переріз пристрою для збору технологічного середовища відповідно до першого варіанта здійснення даного винаходу. На Фіг.1, 2. 3 і 4 вертикальні поперечні перерізи проведені по лінії В-В'. показаній на Фіг.5. Вказана лінія розтинає реакційну посудину приблизно по її діаметру і проходить через відповідний пристрій для збору технологічного середовища. На Фіг.5 горизонтальний поперечний переріз проведено вздовж ліній А-А', показаних на Фіг.1, 2 і 3. В кожном) випадку вказані лінії розтинають реакційні посудини безпосередньо вище пристрою для збору технологічного середовища. Для ясності потік технологічного середовища в і через посудини на Фіг.1. 2. 3 і 4 показаний за допомогою стрілок. На Фіг.1 реакційна посудина, придатна для синтезу метанолу, включає циліндричний кожух 10, що мас куполоподібні кінці 12 (верх) і 14 (низ). Куполоподібний кінець 12 має отвір для технологічного середовища 16 і люк для доступу 17. який при використанні закритий і герметизований. Куполоподібний кінець 14 має три отвори для технологічного середовища 18. 20 і 22, протилежні отвору 16. Отвір 18 розташований на тій же осі. що і отвір 16, тоді як отвори 20 і 22, кожний, зсунуті до тієї або іншої сторони від отвору 18. Перед переобладнанням отвори 16 і 18 являли собою, відповідно, отвори для впуску і випуску технологічного середовища, і отвори 20 і 22 являли собою отвори для вивантаження каталізатора. Як показано на Фіг.6, пристрій для збору технологічного середовища, придатний для установки в реакційну посудину, включає перфорований трубчастий кільцевий колектор 24 і трубопроводи 26, 13 28, 30 і 32. що знаходяться в сполучанні по текучому середовищу один з одним. Як показано на Фіг.5. перфорований кільцевий колектор 24 включає безперервне трубчасте кільце, яке розташоване коаксіально кожуху 10 і має діаметр приблизно 70% від кожуха 10. Кільце на своїй поверхні має множину отворів 34, що робить можливим проникнення технологічного середовища в кільце. Розміри кільця і число, положення і розмір отворів являють собою такі, що може проходити рівномірний потік з нерухомого шару в пристрій для збору. Кільце зв’язане вздовж його діаметра за допомогою неперфорованого трубопроводу 26. який знаходиться в сполученні по текучому середовищу на кожному зі своїх кінців з внутрішньою частиною трубчастого колектора 24, так що технологічне середовище може протікати з камери всередині колектора в трубопровід. Трубчастий кільцевий колектор 24 розташовується в площині, перпендикулярній осі. яка проходить через реакційну посудину, і розташовується на приблизно рівній відстані між входами 16 і 18. Колектор 24 і трубопровід 26 підтримує вертикальний трубопровід 28. співнаправлений з віссю, що проходить через реактор, і сполучений потоком з трубопроводом 26. Низ трубопроводу 28 закритий, і закритий кінець підтримується пристроєм для підтримки трубопроводу 36. що продовжується над отвором 18. Пристрій для підтримки трубопроводу ефективно включає перфорований пристрій підтримки каталізатора 40, присутній в посудині до установки колектора технологічного середовища. Трубопровід 28 знаходиться в сполучанні по текучому середовищу з трубопроводами 30 і 32. які продовжуються з нижньої половини трубопроводу 28 для з'єднання з отворами середовища 20 і 22, відповідно. Перед використанням нерухома насипка каталізатора 38. наприклад гранули 3x3мм мідь-цинкоксид алюмінієвого каталізатора синтезу метанолу, може бути завантажена через люк для доступу 17. У куполоподібному кінці 14 для підтримки каталізатора і навколо трубчастого кільцевого колектора можуть бути забезпечені шари сфер інертного діоксиду алюмінію (не показано) шляхом послідовного додавання. Переважно, сфери оксиду алюмінію мають більший діаметр в порівнянні з гранулами каталізатора для поліпшення проникнення газу через насипку. При використанні приблизно рівні кількості збезводненого синтез-газу, що включає водень і оксиди вуглецю, необов'язково з газом, що не прореагував, рециркульованим при виділенні метанолу, завантажують у посудину через протилежні отвори 16 і 18. Розподільний пристрій (не показаний) розподіляє газ. що входить через отвір 16, по верхній поверхні насипки каталізатора. Перфорований пристрій підтримки каталізатора 40, який запобігає випаданню гранул каталізатора з реактора через отвір 18. також ефективно розподіляє технологічне середовище, завантажене через отвір 18 до нижньої частини насипки каталізатора. Технологічне середовище потім проходить через насипку каталізатора в протилежних напрямах і реагує при відповідних умовах з утворенням мета 88923 14 нолу. Одержане технологічне середовище потім збирають в середній частині реакційної посудини за допомогою трубчастого кільцевого колектора. Технологічне середовище входить в камеру, задану кільцем 24, через отвори 34. проходить в трубопровід 26 і звідти в трубопроводи 28. 30 і 32. що потім дозволяє видалити його з реакційної посудини через отвори 20 і 22. Спосіб адаптування реактора з аксіальним потоком, що включає кожух 10. кінці 12 і 14 і протилежні отвори 16. 18. 20 і 22, як показано на Фіг.1. можна здійснювати шляхом установки у вигляді модулів трубопроводів 30, 32, 28, 26 і трубчастого кільцевого колектора 24 через люк для доступу 17. Трубопроводи 30 і 32 потребують з'єднання з отворами 20 і 22, відповідно. Пристрої для підтримки трубопроводу 36/40 звичайно являють собою існуючі пристрої для підтримки каталізатора, і отвори 20 і 22 звичайно являють собою вже існуючі отвори для вивантаження каталізатора. Таким чином, додержуючись переобладнання згідно зі способом за даним винаходом, отвори 16 і 18 являють собою отвори для впуску середовища і отвори 20 і 22 являють собою отвори для випуску середовища. На Фіг.2 реакційна посудина також включає кожух 10. куполоподібні кінці 12 і 14 і отвори 16, 17 і 18. Отвори 20 і 22 з кожної зі сторін від отвору 18 виключені. Перед переобладнанням отвори 16 і 18 являли собою отвір для впуску середовища і отвір для випуску середовища, відповідно. Пристрій для збору технологічного середовища, що включає перфорований трубчастий кільцевий колектор 24, трубопровід 26 і трубопровід 28. розташовані схожим чином, але трубопровід 28 не сполучений з отворами 20 і 22. Замість цього трубопровід 28 протягається вниз через перфорований пристрій для підтримки каталізатора 40 і в отвір 18. утворюючи випускний отвір і визначаючи кільцевий елемент 50, в який може бути завантажене технологічне середовище через новий отвір 52 під куполоподібним кінцем 14 з боку отвору 18. Трубопровід 28 розширяється на своєму кінці для герметизації отвору 18 нижче отвору 52, так що технологічне середовище, що завантажується через отвір 52, повинно поступати вгору через отвір 18 і перфорований підтримуючий пристрій 40 у насипку каталізатора. Трубопровід 28 при виході з отвору 18 утворює переріз Вентурі. Переріз Вентурі утворений звуженням діаметра трубопроводу 28 з утворенням зони підвищеного тиску 54 вище звуження 56, зону зниженого тиску в звуженні і поступовим розширенням для відновлення тиску, що веде в зону виходу 58. Звуження 56 може бути зручним чином розташоване в точці, де отвір 52 підходить до отвору 18, так що технологічне середовище може легко протікати через кільцевий елемент 50 і в посудину. При використанні для синтезу метанолу приблизно рівні кількості збезводненого синтез-газу. який включає водень і оксиди вуглецю, необов'язково з газом, що не прореагував, рециркульованим при виділенні метанолу, завантажують через протилежні отвори 16 і 18. Технологічне середовище завантажують в отвір 18 через отвір 52 і кі 15 льцевий елемент 50. Розподільний пристрій (не показано) розподіляє вхід газу через отвір 16 до верхньої поверхні насипки каталізатора. Існуючий перфорований пристрій підтримки каталізатора 40 служить для розподілу технологічного середовища, завантаженого через отвір 18 до нижньої частини насипки каталізатора. Технологічне середовище потім проходить через насипку (шар) каталізатора для синтезу метанолу в протилежних напрямах і реагує при відповідних умовах з утворенням метанолу. Одержане технологічне середовище потім збирають в середній частині реакційної посудини за допомогою трубчастого кільцевого колектора. Технологічне середовище входить в кільце 24 через отвори 34. проходить в трубопровід 26 і звідти в трубопровід 28. Технологічне середовище проходить через трубопровід 28 до трубки Вентурі. перед тим як його видаляють з реакційної посудини через отвір 18. Спосіб переобладнання реактора з аксіальним потоком, який включає кожух 10, кінці 12 і 14 і протилежні отвори 16 і 18, як показано на Фіг.2, можна здійснювати шляхом установки у вигляді модулів протяжного трубопроводу 28, трубопроводу 26 і трубчастого кільцевого колектора 24 через люк для доступу 17. Існуючий перфорований пристрій для підтримки каталізатора 40 потребує переобладнання, щоб зробити можливим доступ до протяжного трубопроводу 28, і необхідний новий отвір 52 з боку отвору 18. Таким чином, додержуючись переобладнання згідно зі способом за даним винаходом отвори 16 і 18 (через отвір 52) являють собою отвори для впуску середовища, і трубопровід 28 утворює випускний отвір через отвір 18. Вказаний варіант здійснення застосуємо для існуючих посудин, які не мають отворів для вивантаження каталізатора 20. 22, або інших подібних отворів, придатних для переобладнання. Перевага вказаного варіанта здійснення полягає в тому, що він не вимагає внутрішнього зв'язування, наприклад, за допомогою зварювання, всередині реакційної посудини, роблячи сполучання пристроїв для збору технологічної рідини більш простим, роблячи можливим зняття термічного напруження для більш легкого перенесення в необхідне місце. На Фіг.3 реакційна посудина також включає кожух 10. куполоподібні кінці 12 і 14 і отвори 16. 17. 18, 20 і 22. Однак в даному варіанті здійснення, додержуючись способу переобладнання, технологічне середовище завантажують в посудину через отвори 20 і 22 і вмонтовані трубопроводи 60 і 62, які проходять через отвори 20 і 22, відповідно, і в шар каталізатора. Можуть бути забезпечені пристрої розподілу (не показані) на кінцях кожного з трубопроводів 60 і 62 для рівномірного розподілу технологічного середовища у насипку каталізатора. Пристрій для збору технологічного середовища включає перфорований трубчастий кільцевий колектор 24, трубопровід 26 і трубопровід 28. які мають схожу форму, з показаними на Фіг.2, де трубопровід 28 протягається вниз через перфорований пристрій для підтримки каталізатора 40 і в отвір 18. з яким він сполучений, однак не потрібні пристрої Вентурі або отвір 52. 88923 16 При використанні для синтезу метанолу, приблизно рівні кількості збезводненого синтез-газу, який включає водень і оксиди вуглецю, необов'язково з газом, що не прореагував, рециркульованим при виділенні метанолу, завантажують через отвори 16 і 20/22. тобто приблизно половину через отвір 16 і одну чверть через кожний з отворів 20 і 22. Технологічне середовище, що завантажується в отвір 16. розподіляють по верхній поверхні насипки каталізатора за допомогою розподільного пристрою (не показаний). Технологічне середовище, що завантажується через отвори 20 і 22, проходить через трубопроводи 60 і 62 і розподіляється до нижньої частини шару каталізатора. Технологічне середовище потім проходить через насипку каталізатора для синтезу метанолу в протилежних напрямах і реагує при відповідних умовах з утворенням метанолу. Одержане технологічне середовище потім збирають в середній частині реакційної посудини за допомогою трубчастого кільцевого колектора. Технологічне середовище входить в кільце 24 через отвори 34. проходить в трубопровід 26 і звідти в трубопровід 28. Технологічне середовище проходить через трубопровід 28 перед тим. як його видаляють з реакційної посудини через отвір 18. Спосіб переобладнання реактора з аксіальним потоком, який включає кожух 10. кінці 12 і 14 і протилежні отвори 16. 18. 20 і 22, як показано на Фіг.3, можна здійснювати шляхом установки у вигляді модулів протяжного трубопроводу 28, трубопроводу 26 і трубчастого кільцевого колектора 24 через люк для доступу 17. Трубопроводи 60 і 62 можна вставляти через отвори 20 і 22, таким чином мінімізуючи внутрішню модифікацію реактора. Як і у другому варіанті здійснення, проілюстрованому на Фіг.2, існуючий перфорований пристрій для підтримки каталізатора 40 вимагає переобладнання, щоб зробити можливим доступ до протяжного трубопроводу 28. Таким чином, додержуючись переобладнання згідно зі способом за даним винаходом, отвори 16. 20 і 22 являють собою отвори для впуску технологічного середовища і отвір 18, зв'язаний з трубопроводом 28, являє собою отвір для випуску технологічного середовища. На Фіг.4 реакційна посудина також включає кожух 10. куполоподібні кінці 12 і 14 і отвори 16. 17 і 18. Отвори 20 і 22 з кожної зі сторін від отвору 18 виключені. Перед переобладнанням отвори 16 і 18 являли собою отвір для впуску технологічного середовища і отвір для випуску технологічного середовища, відповідно. Пристрій для збору технологічного середовища, який включає перфорований трубчастий кільцевий колектор 24, трубопровід 26 і трубопровід 28, розташовані схожим чином центрально в реакторі, але трубопровід 28 не сполучений з отворами 20 і 22. Замість цього трубопровід 28 протягається вниз, сполучений потоком з отвором 18. У посудині 10 забезпечується байпас трубопровід 70. який проходить вертикально від вище поверхні насипки (шару) 38 з боку впускного отвору 16 до нижче поверхні насипки 38 з боку випускного отвору 18. Показані тільки два трубопроводи, розташовані на периферії насипки 38 між кільцевим колектором 24 17 і стінками посудини, однак потрібно розуміти, що може бути забезпечене більше число трубопроводів і немає необхідності обмежуватися тільки периферією шару каталізатора. При використанні для синтезу метанолу, збезводнений синтез-газ. що включає водень і оксиди вуглецю, необов'язково з газом, що не прореагував, рециркульованим при виділенні метанолу, завантажують через отвір 16. Все технологічне середовище завантажують в реактор через отвір 16. Частина, приблизно 50% за об'ємом, синтезгазу потім проходить через байпас трубопровід 70 нижче насипки каталізатора. Розподільний пристрій (не показано) може бути використаний для розподілу газу, що входить через отвір 16 по верхній поверхні насипки каталізатора і через нижню частину трубопроводу 70 по нижній поверхні насипки. Частини синтез-газу потім проходять через насипку каталізатора для синтезу метанолу в протилежних напрямах і реагують при відповідних умовах з утворенням метанолу. Одержане технологічне середовище потім збирають в середній частині реакційної посудини за допомогою трубчастого кільцевого колектора. Технологічне середовище входить в кільце 24 через отвори 34. проходить в трубопровід 26 і звідти в трубопровід 28. Технологічне середовище проходить через трубопровід 28 у випускний отвір 18. Спосіб переобладнання реактора з аксіальним потоком, який включає кожух 10. кінці 12 і 14 і протилежні отвори 16 і 18, як показано на Фіг.4. можна 88923 18 здійснювати шляхом установки у вигляді модулів протяжного трубопроводу 28, трубопроводу 26 і трубчастого кільцевого колектора 24 через люк для доступу 17. Існуючий перфорований пристрій для підтримки каталізатора 40 може бути видалений, оскільки трубопровід 28 напряму сполучається по текучому середовищу з отвором 18. Перед завантаженням каталізатора вставляють байпас трубопровід через отвір 17 і закріпляють по місцю за допомогою пристрою для закріплення (не показаний). Таким чином, додержуючись переобладнання згідно зі способом за даним винаходом, отвори 16 і 18 являють собою отвори для впуску і випуску технологічного середовища, відповідно, тобто їх функція не змінюється. Вказаний варіант здійснення застосуємо для існуючих посудин, які не мають отворів для вивантаження каталізатора 20, 22, або інших подібних отворів, придатних для переобладнання. Незважаючи на те, що вказані отвори не проілюстровані на Фіг.4, вони можуть бути присутніми, але являють собою непридатні для переобладнання. Перевага вказаного варіанта здійснення полягає в тому, що немає необхідності в розділенні технологічної рідини для завантаження в посудину і існуючі впускний і випускний отвори зберігають свою первинну функцію, таким чином виключаючи необхідність в додаткових трубопроводах. Пристрій для збору технологічного середовища також являє собою більш простий в порівнянні з пристроями, показаними на Фіг.1-3. 19 Комп’ютерна верстка А. Крижанівський 88923 Підписне 20 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of adapting reaction vessel, reaction vessel and method of use of reaction vessel

Автори англійськоюHooper Charles William, Roberts Michael Peter

Назва патенту російськоюСпособ переоборудования реакционного сосуда, реакционный сосуд и способ использования реакционного сосуда

Автори російськоюХупер Чарльз Уилльям, Робертс Майкл Питер

МПК / Мітки

МПК: B01J 8/02, B01J 8/04, C01B 3/16

Мітки: спосіб, переобладнання, реакційної, використання, реакційна, посудина, посудини

Код посилання

<a href="https://ua.patents.su/10-88923-sposib-pereobladnannya-reakcijjno-posudini-reakcijjna-posudina-ta-sposib-vikoristannya-reakcijjno-posudini.html" target="_blank" rel="follow" title="База патентів України">Спосіб переобладнання реакційної посудини, реакційна посудина та спосіб використання реакційної посудини</a>

Попередній патент: Індивідуальний дитячий електрообігрівач

Наступний патент: Фунгіцидна композиція, спосіб боротьби з фітопатогенними грибами та спосіб захисту натуральних речовин й/або речовин тваринного походження

Випадковий патент: Спосіб лікування хронічного трихомоніазу