Спосіб одержання рідких вуглеводнів розщепленням вуглеводню ненафтового походження

Формула / Реферат

1. Спосіб одержання рідких вуглеводнів розщепленням вуглеводню ненафтового походження, який включає наступні стадії:

перша стадію - заповнення головної камери та контуру циркуляції турбіни маслом, що містить рідкі насичені вуглеводні та активацію турбіни до контрольованої температури;

друга стадію - подача вуглеводню з одночасним контролем температури, перемішування його з маслом та компонентами, здатними викликати екзотермічну реакцію, а також з нейтралізуючими реагентами, вибраними з групи, яка складається з цеолітів на основі натрію чи кальцію та лужних чи лужноземельних елементів; подрібнення та помел вуглеводню в турбіні до колоїдного розміру у перерізі;

третя стадію - хімічна реакція вмісту з утворенням легких вуглеводнів та важких вуглеводнів на виході з турбіни у вигляді пари та рідини, відповідно.

2. Спосіб за п. 1, який відрізняється тим, що компонентами, здатними викликати екзотермічну реакцію, є цеолітові гранули.

3. Спосіб за п. 1, який відрізняється тим, що вуглеводень ненафтового походження вибирають з будь-якого: біомаси, лікарняних відходів, міських твердих відходів, транспортних відходів, нафтохімічних відходів, текстильних матеріалів, м'ясних відходів, тваринного жиру, шкіри та гною.

4. Спосіб за п. 1, який відрізняється тим, що температура масла, що подають, є меншою за 240 °С.

5. Спосіб за п. 1, який відрізняється тим, що вуглеводень у масло подають з розміром частинок 3 мм.

6. Спосіб за п. 1, який відрізняється тим, що на другій стадії розмір частинок зменшений внаслідок самовсмоктування турбіни, при одночасному підвищенні температури до 270-400 °С.

7. Спосіб за п. 1, який відрізняється тим, що зазначені на другій стадії умови викликають реакцію та нейтралізацію хімічно активних речовин, як вільних, так і з'єднаних з ланцюгами.

8. Спосіб за п. 1, який відрізняється тим, подрібнення та помел вуглеводню в турбінах, здійснюють до розміру приблизно 20 мікрон у перерізі.

9. Спосіб за п. 1, який відрізняється тим, що молекулярне розщеплення будь-яких молекул, що складаються з вуглецю та водню, насичених чи ні, та хімічно стабільних, здійснюють під дією кінетичних сил та тертя.

10. Спосіб за п. 1, який відрізняється тим, що отримання легких вуглеводнів, у вигляді пари, бажаних рідких вуглеводнів, після їх проходження через дистиляційну колону, здійснюють з відбиранням їх при відомих температурах конденсації.

11. Спосіб за п. 1, який відрізняється тим, що включає ряд стадій, спочатку фізичних/механічних, і потім хімічних, для перебудови структури молекул сирового матеріалу для отримання парів бажаних насичених вуглеводнів.

12. Спосіб за п. 1, який відрізняється тим, що наприкінці процесу легкі вуглеводні видаляють з турбіни дистиляцією, а важкі - шляхом осадження на дно головної камери турбіни.

13. Спосіб за п, 1, який відрізняється тим, що продукт розділений на: неорганічні речовини -тверді речовини, які збирають декантацією, рідкі та газоподібні насичені вуглеводні і, зрештою, СО2, утворюваний при з'єднанні атомів О2 випарюваної води з атомами вуглецю.

Текст

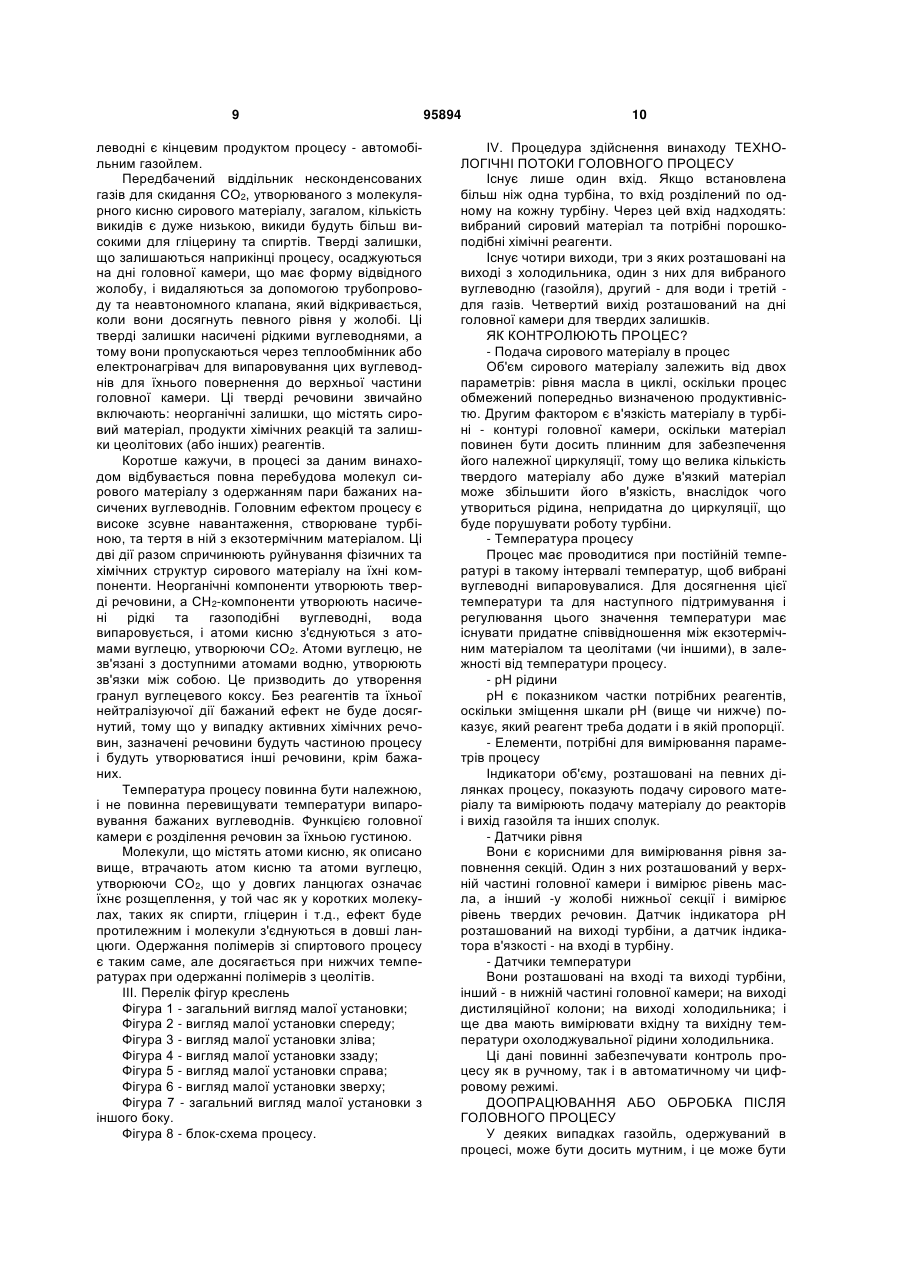

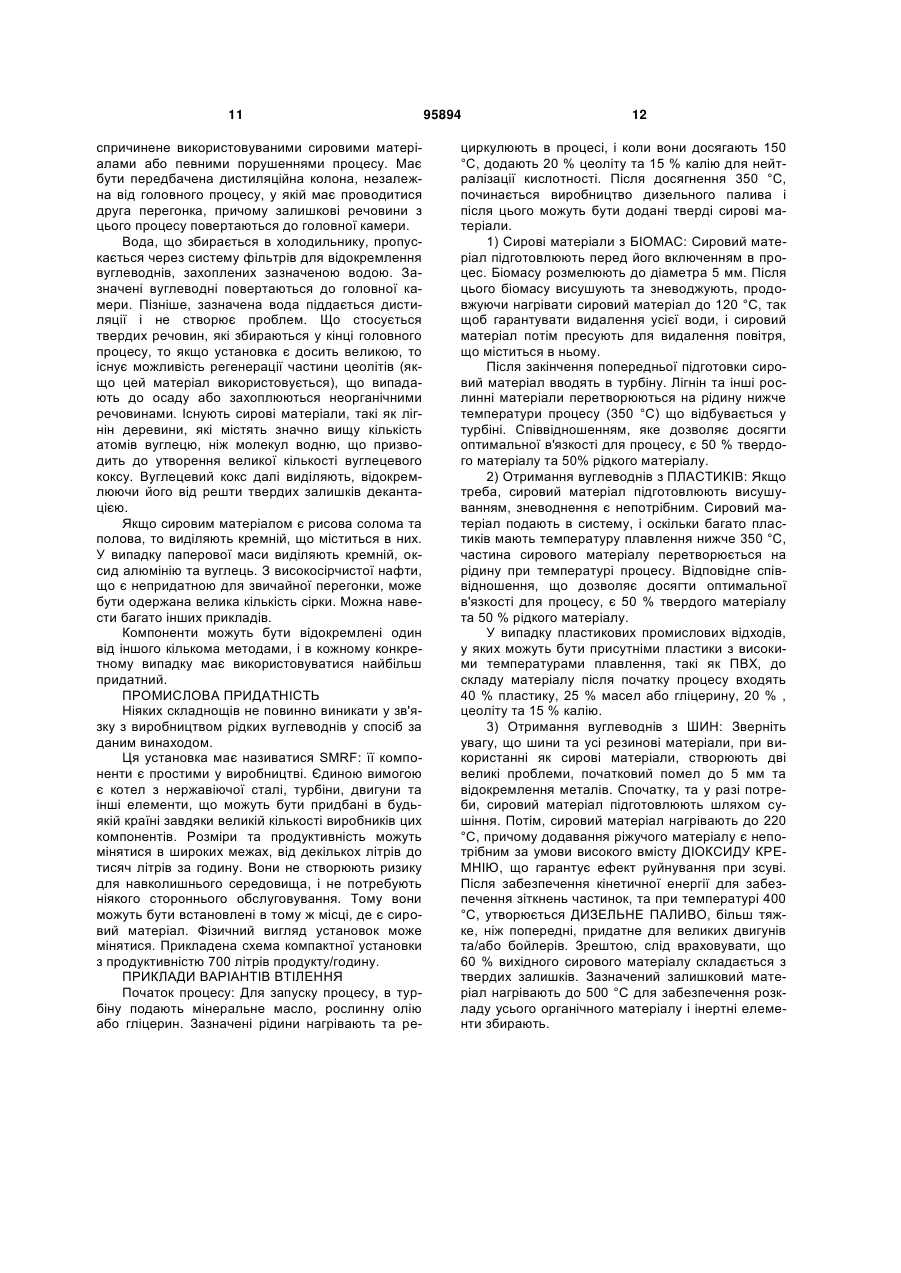

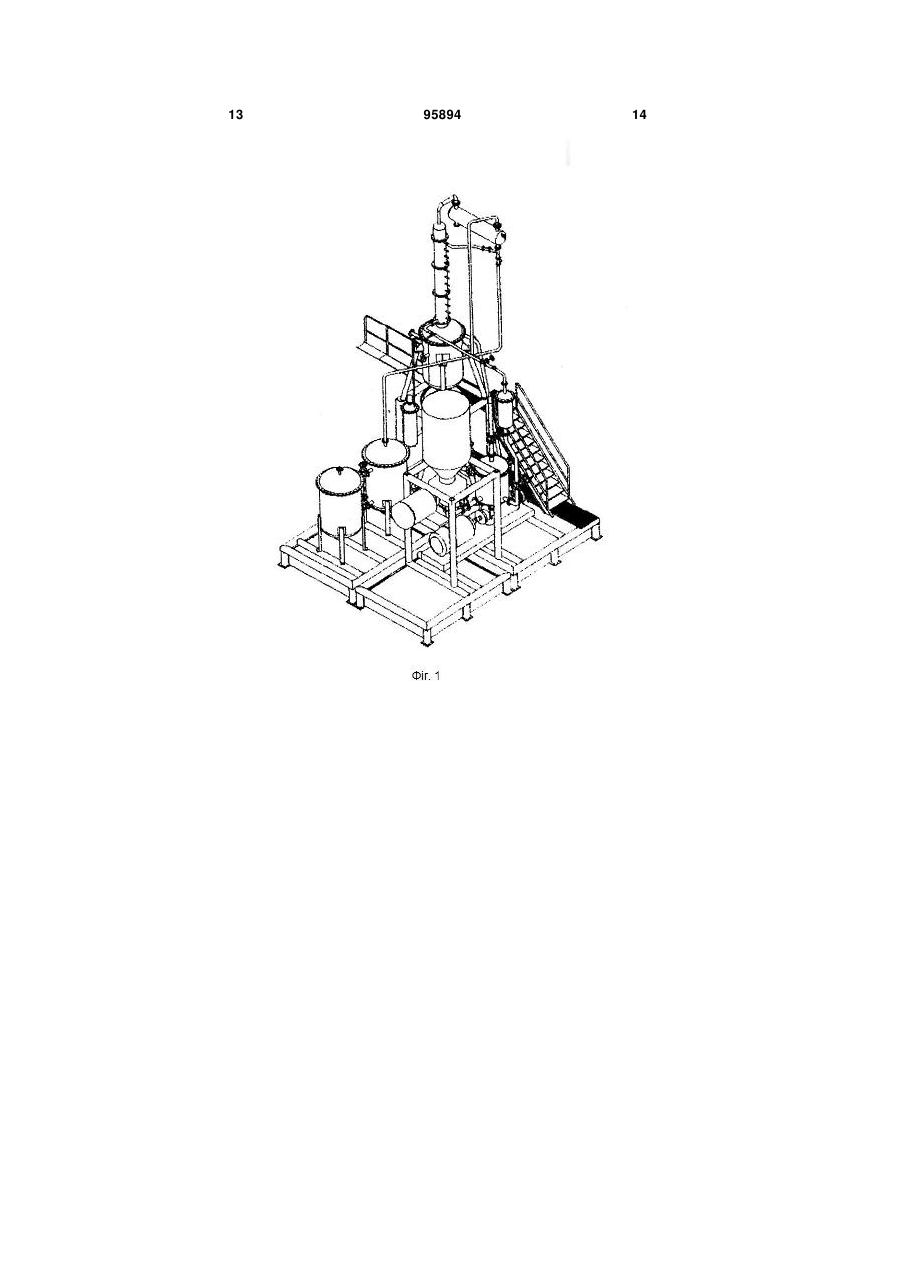

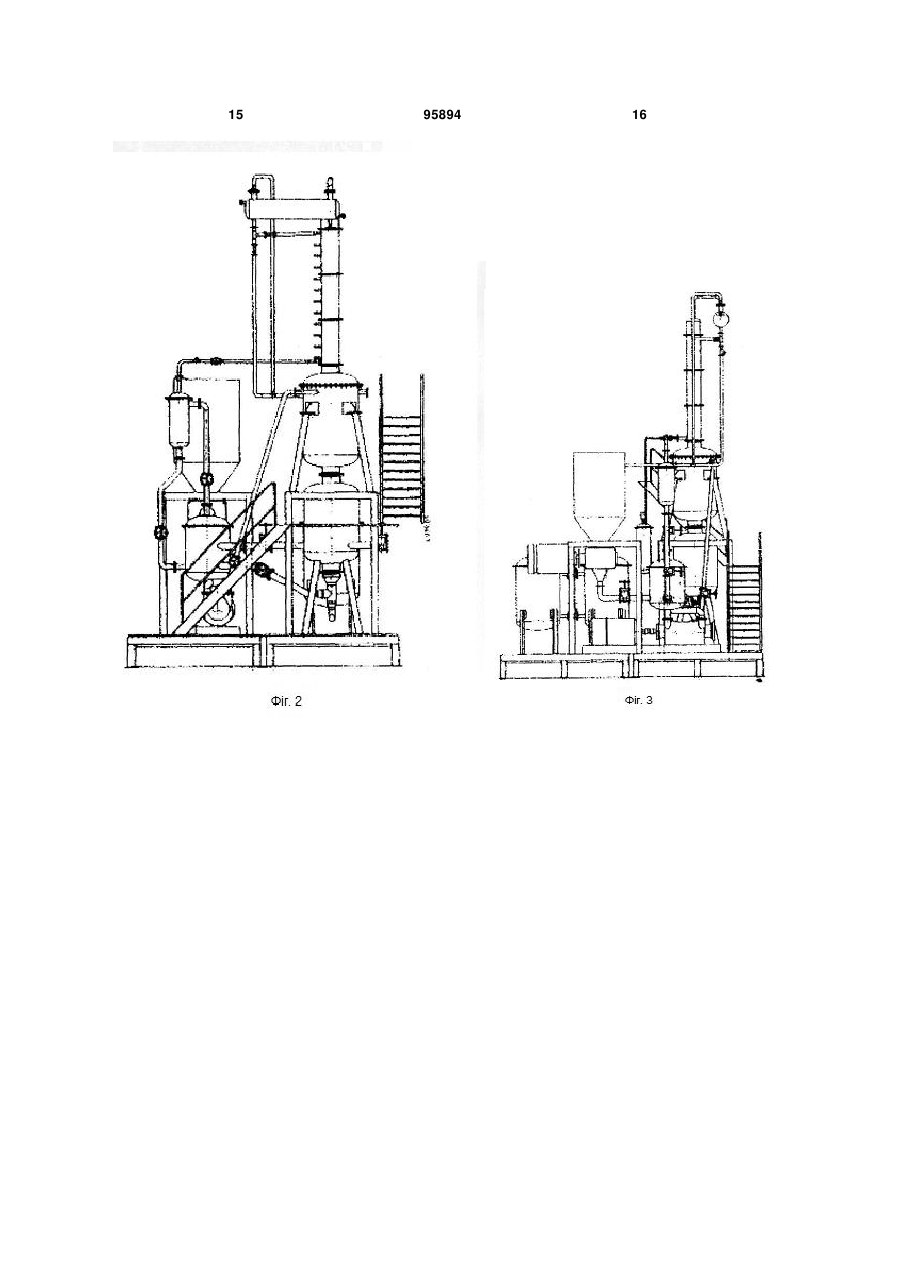

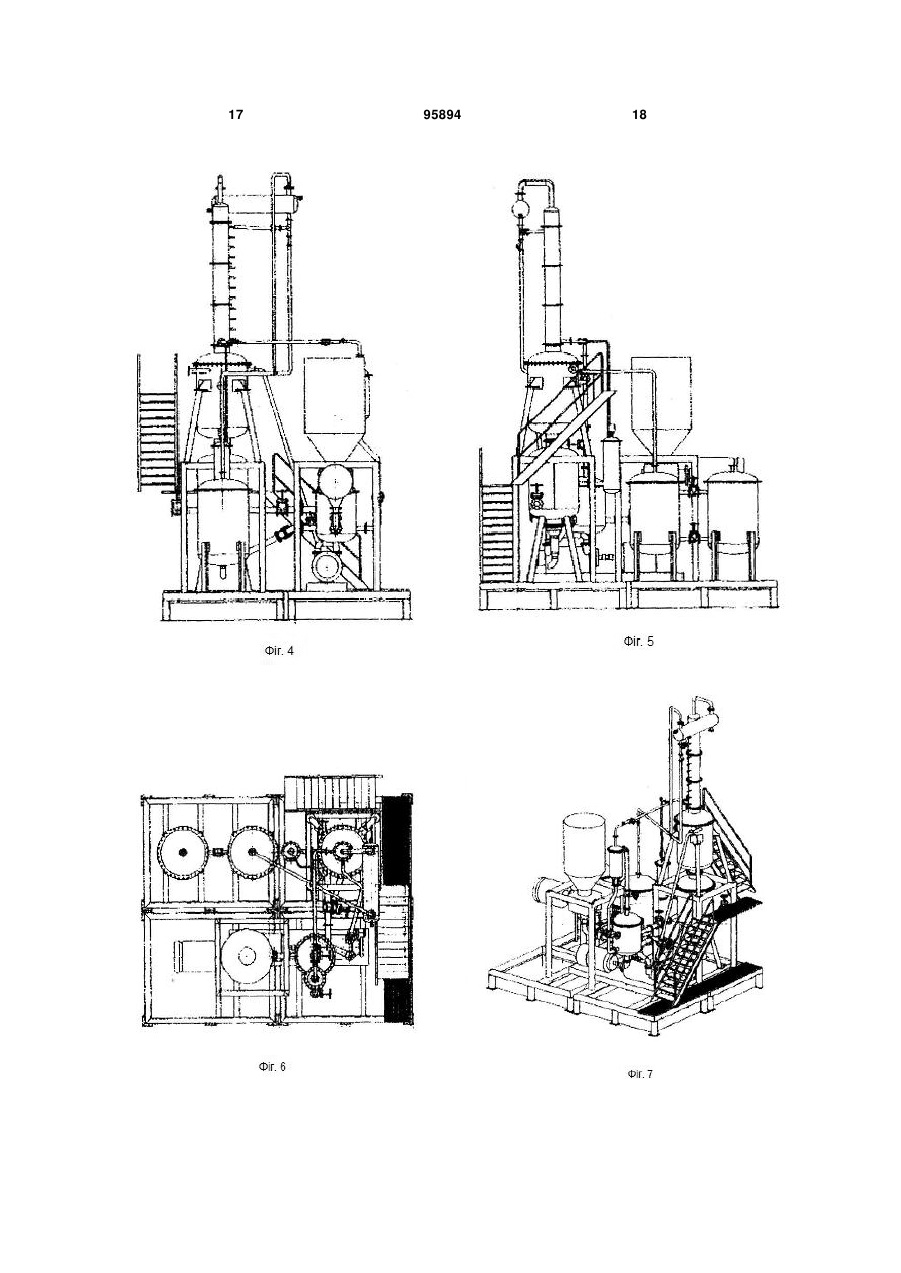

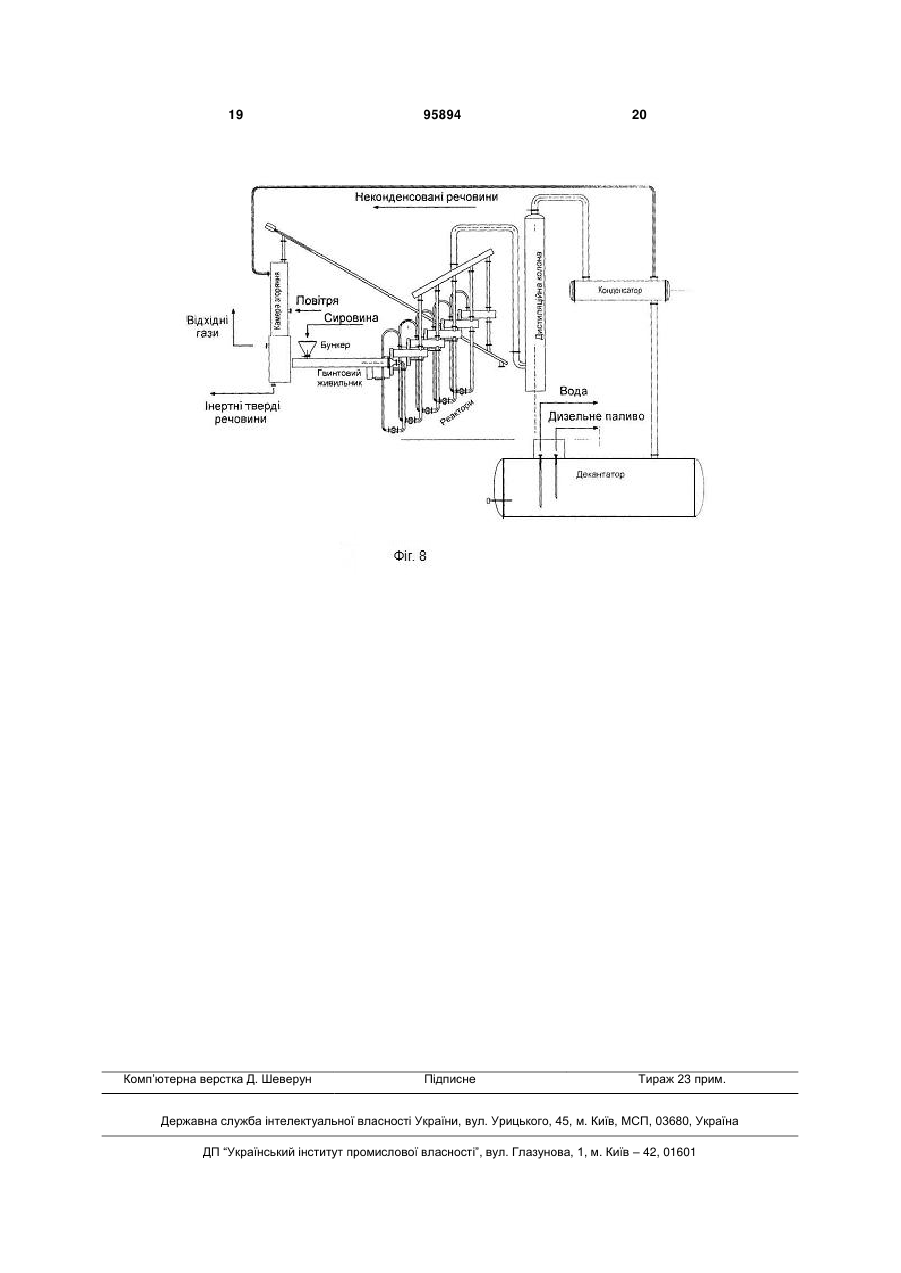

1. Спосіб одержання рідких вуглеводнів розщепленням вуглеводню ненафтового походження, який включає наступні стадії: перша стадія - заповнення головної камери та контуру циркуляції турбіни маслом, що містить рідкі насичені вуглеводні та активацію турбіни до контрольованої температури; друга стадія - подача вуглеводню з одночасним контролем температури, перемішування його з маслом та компонентами, здатними викликати екзотермічну реакцію, а також з нейтралізуючими реагентами, вибраними з групи, яка складається з цеолітів на основі натрію чи кальцію та лужних чи лужноземельних елементів; подрібнення та помел вуглеводню в турбіні до колоїдного розміру у перерізі; третя стадія - хімічна реакція вмісту з утворенням легких вуглеводнів та важких вуглеводнів на виході з турбіни у вигляді пари та рідини, відповідно. 2. Спосіб за п. 1, який відрізняється тим, що компонентами, здатними викликати екзотермічну реакцію, є цеолітові гранули. 3. Спосіб за п. 1, який відрізняється тим, що вуглеводень ненафтового походження вибирають з будь-якого: біомаси, лікарняних відходів, міських твердих відходів, транспортних відходів, 2 (19) 1 3 та газоподібні насичені вуглеводні і, зрештою, СО2, утворюваний при з'єднанні атомів О2 випа Даний винахід досліджує можливості вирішення серйозної універсальної проблеми, а саме, реального дефіциту палив для задоволення високого попиту в ці дні, на додаток до триваючого пошуку палив, одержуваних не з нафти, та намагань зменшити забруднення довкілля. І. Відомий рівень техніки Існує кілька шляхів одержання палив. Наприклад, нафтопереробний завод є великим комплексом, у якому сиру нафту піддають перегонці або фізичному розділенню, а потім хімічним процесам. Нафта може бути класифікована на чотири категорії: парафінова, нафтенова, асфальтова або нафта змішаної основи та ароматичної основи. Нафтопереробні заводи в значному ступені відрізняються один від одного, в залежності від використовуваних технологій та виробничих схем, а також від їхньої продуктивності їхнім призначенням може бути переробка легкої нафти, важкої нафти або нафти змішаних основ. Нафтопереробка здійснюється у кілька стадій. Перша стадія процесу переробки сирої нафти проводиться у колонах "первинної перегонки". Ці колони працюють при майже атмосферному тиску і розділені на багато секцій. Сирова нафта надходить до цих колон після проходження через піч, у якій вона "прожарюється" та перетворюється на пари. Ці пари надходять до нижньої частини дистиляційної колони та піднімаються по тарілках. В процесі піднімання вони втрачають тепло та охолоджуються. Коли кожен випарений компонент досягає відповідної температури, він конденсується та осідає на відповідній тарілці, що з'єднана зі спеціальними каналами для збирання різних потоків, виділених на цій стадії. "Слабо крекінгована нафта" стікає на дно колони, тобто, сирова нафта, що не випарилася на цій першій стадії. Тому слабо крекінгована нафта з першої стадії надходить до колони "вакуумної перегонки", де з неї видаляються важкий газойль, парафінові основи та залишкові нафтопродукти. До установки крекінгу надходять видобутий газойль та сирова нафта, і з них виробляється основний бензин та газоподібний пропан. Основним інструментом перегонки є установка дистиляції. Вуглеводні з нижчою молекулярною масою випарюються при нижчих температурах, а більші молекули випарюються при підвищенні температури. Першим матеріалом, що переганяється з сирої нафти, є бензинова фракція, за якою йдуть лігроїн і, зрештою, керосин. З іншого боку, існує процес термічного крекінгу, розроблений з метою підвищення виходу перегонки. В цьому процесі, важкі фракції сирої нафти нагрівають при високій температурі під тиском. Зазначений процес розщеплює великі вуглеводневі молекули на менші молекули, що у свою чергу збільшує кількість бензину, який складається з цих молекул, одержуваного з бареля сирої нафти. Пізніше було винайдено крекінгування до коксу. Процес включає рециркуляцію рідких речовин; 95894 4 рюваної води з атомами вуглецю. це був більш довгий процес з набагато меншим утворенням коксу. Багато нафтопереробників перейшли на цей процес піролізу під тиском. У 1930-х роках були розроблені два інших основних процеси; алкілування та каталітичний крекінг, які додатково підвищували вихід бензину з бареля сирої нафти. Виробництво цих продуктів поклало початок створенню величезної нафтохімічної промисловості, яка виробляє спирти, мийні засоби, синтетичний каучук, гліцерин, добрива, сірку, розчинники та сирові матеріали для виробляння лікарських засобів, нейлон, пластики, фарби, поліефіри, домішки та харчові добавки, вибухові речовини, барвники та герметики. Виснаження запасів дешевої сирої нафти та неминуча паливна криза привели до використання альтернативних сирових речовин, таких як біодизель та біоетанол, які "є нейтральними з погляду утворення викидів вуглецю". При згорянні біопалив діоксид вуглецю, що виділяється в атмосферу, поглинається рослинами, які ростуть у природних умовах. Недолік цих альтернатив полягає просто в нестачі орної землі для вирощування всієї кількості біопалива, потрібного для задоволення величезного апетиту на це джерело енергії у промислово розвинутих країнах. Біодизель спричинив також появу надлишку генетично модифікованих рослин (трансгенних), від яких зараз відмовляються споживачі в усьому світі. Згідно з промисловістю біодизеля, для виробництва біопалив необхідно побудувати великі переробні заводи поблизу до сільськогосподарських регіонів або лісів, де є досить сирових матеріалів. Таким чином, біодизель повинен транспортуватися до автозаправок, так само, як і нафтопродукти. З іншого боку, метанол є альтернативним паливом, що дозволяє уникнути токсичності лігроїнових викидів та руйнування озонового шару. Крім того, теплотворна здатність лігроїну є приблизно удвічі вищою, ніж теплотворна здатність метанолу, тобто, він є більш прибутковим. Спочатку, метанол виробляли шляхом сухої перегонки деревних стружок. Цей сировий матеріал був названий деревним спиртом. Ця реакція використовує високий тиск та температуру, і потребує великих та складних промислових реакторів. Існують різні процеси одержання метанолу, такі як: процес Лурджі та процес ІСІ. Після наведення опису розробки та аналізу вже відомих процесів, та з метою подання об'єкту винаходу даної заявки, ми пояснимо деякі переваги запропонованого винаходу, які в значній мірі перевищують показники різних процесів перегонки сирої нафти, знижують забруднення та дозволяють повніше використовувати природні ресурси. В нашому новому процесі використовуються природні сирові матеріали, такі як біомаса, відходи будь-якої природи (детально пояснюється далі), для яких теплотворна здатність сирових матеріалів гарантує їхнє перетворення на газойль або інші 5 вуглеводні, об'єм яких повинен дорівнювати 80 % від їхньої теплотворної здатності. Це означає, що з чотирьох кілограмів сирових матеріалів зі здатністю 2500 ккал/кг виробляють 1 кг газойля з 8000 ккал. Іншою задачею винаходу є здатність перетворювати за допомогою цього процесу вихідного сирового матеріалу, малопридатного для застосування, на паливо, яке є більш цінним і легкопридатним для застосування. Іншою перевагою є різноманітність областей механічного застосування, що підвищують його коефіцієнт корисної дії. Наприклад, якщо біомаса використовується для виробляння електрики за допомогою циклу парового котла, ми матимемо коефіцієнт корисної дії, рівний 22 %. Але якщо ми перетворюємо цю саме біомасу на газойль з продуктивністю більше 80 %, і цей газойль використовується в теплоелектроцентралі об'єднаного циклу з коефіцієнтом корисної дії 55 %, загальний коефіцієнт корисної дії дорівнюватиме 44 %. На сьогодні паливо за винаходом може бути використане на транспорті, але не як сировий матеріал. В цьому процесі, на кожен спожитий кіловат мають бути вироблені два літри газойля. В деяких випадках вироблений за даним способом газойль може бути дещо мутним, що може бути спричинено використовуваною сировиною або змінами у способі. З цієї причини, має бути передбачена дистиляційна колона, окрема від основного процесу, у якій буде проводитися друга перегонка, причому залишки від цього процесу повертаються до головної камери. Вода, що збирається в холодильнику, пропускається через систему фільтрів для відстоювання вуглеводнів, захоплюваних зазначеною водою. Зазначені вуглеводні повертаються до головної камери. Потім зазначену воду дистилюють, щоб уникнути будь-яких ускладнень, асоційованих із нею. Що стосується твердих речовин, які збираються наприкінці головного процесу, то якщо установка є досить великою, існує можливість регенерації частини цеолітів (якщо цей матеріал використовується), що осаджуються або захоплюються неорганічними речовинами. Існує сировий матеріал, такий як лігнін з деревини, який містить значно вищу кількість атомів вуглецю, ніж молекули вуглеводнів, що приводить до утворення великої кількості вуглецевого коксу. Вуглецевий кокс пізніше регенерують шляхом його відокремлення від решти твердих залишків шляхом класифікації. Якщо сировою речовиною є рисова солома та полова, то буде регенеруватися кремній, що міститься в ній. У випадку паперової маси будуть регенеруватися кремній, оксид алюмінію та вуглець. З високосірчистої нафти, яка є непридатною для звичайної перегонки, можуть бути одержані великі кількості сірки. Можна навести багато інших прикладів. Компоненти можуть бути відокремлені один від одного кількома методами, і в кожному конкретному випадку буде застосовуватися найбільш придатний. Один літр газойля в малій установці може коштувати 0,21 долара США, а на великій установці - 0,16 долара США. Сирові матеріали є в будь-якій країні, природа пропонує досить хімічних 95894 6 реагентів; установки можуть бути побудовані в усіх країнах, тому що потрібні лише котли з нержавіючої сталі та турбіни, і з іншого боку, контрольновимірювальні прибори та вакуумні помпи є дуже поширеними і легко доступними на ринку. Процес не збільшує виробництво СО2, і для біомаси продукування СО2 з негативним, тобто, в цьому стосунку він задовольняє вимогам Кіотської угоди. З цією технологією можна бути знищити звалища, які є головними джерелами забруднення ґрунтових вод та викидів метану в атмосферу. II. Детальний опис винаходу Задачею даного винаходу є одержання рідких вуглеводнів розщепленням молекул вуглеводнів, які є компонентами, поміж іншого, біомаси, твердих міських відходів, рециркульованих матеріалів, автомобілів, лікарняних відходів, а також нафтохімічних, текстильних відходів, м'ясних відходів, тваринного жиру, шкіри та екскрементів. Промислові потужності, на яких здійснюється процес за даним винаходом, повинен бути названим молекулярним розщеплювачем Сервера і зазначений процес повинен бути фізико-хімічним процесом. Він починається з фізико-механічного процесу, що включає помел, різання та подрібнення тертям сирового матеріалу з порошком екзотермічного матеріалу, який найчастіше є гранулами синтетичного цеоліту, такими як використовувані в нафтохімічній промисловості. Цей перший процес потребує подрібнення сирового матеріалу для зменшення його розмірів до молекулярних і подальшого руйнування молекулярних зв’язків тертям. Другий процес є хімічним процесом, у якому повинні використовуватися реагенти, такі як цеоліти (що складаються з натрієвих та кальцієвих основ), а також звичайно використовувані сполуки натрію, кальцію, калію або магнію (в залежності від використовуваного сирового матеріалу) для нейтралізації небажаних реакцій та проведення способу одержання бажаних рідких вуглеводнів. Для початку процесу за даним винаходом сировий матеріал має бути модифікованим, так що якщо він містить суспендовану воду, температура повинна бути підвищена на 240 °C за допомогою теплообмінників; на зазначеній першій стадії він має бути повністю дегідратований. Пізніше він повинен вводитися в головний процес при тій самій температурі, а дегідратований сировий матеріал може бути введений безпосередньо в процес. В’язкий вологий матеріал має бути оброблений, як вже було описано вище. При цьому високов’язкі дегідратовані матеріали можуть також оброблятися при температурі нижче 240 °C для зменшення в’язкості та збільшення плинності, що поліпшує його включення в основну систему (тобто, смолу). Твердий дегідратований матеріал (наприклад пластики) повинні бути попередньо розмелені до 3 мм, що є досить малим значенням, яке дозволяє вводити їх безпосередньо в процес. Тверді вологі сирові матеріали (наприклад, біомаса) повинні бути попередньо розмелені до 3 мм у перетині одночасно з процесом сушіння. Зазначений стандартний процес сушіння, доступний на ринку (здійснюваний за кількома методиками) повинен давати сировий матеріал з вологістю 10 % та 15 %, 7 оскільки зниження на 10 % для біомаси дуже важко досягти. Після цього її нормально вводять у процес. Потрібно також проводити попередню обробку зазначеного матеріалу, що містить кристалізаційну воду, яка не може бути видалена на першій стадії процесу. ОСНОВНИЙ ПРОЦЕС На цій стадії процесу за даним винаходом проводиться аналіз, ідентифікація та кількісне визначення хімічно активних речовин при температурі нижче 400 °С, а також неорганічних молекул, зв’язаних з молекулярними ланцюгами з вуглецю та водню. Інколи присутніми елементами є галогени, хлор та фтор, які у свою чергу обробляють вапном, натрієм, калієм або магнієм; дуже рідко зустрічаються ртуть та хром, важкі метали, активні при температурі процесу, що нейтралізуються іонами (які повинні реагувати з іншими іонними речовинами). Процес вимагає наявності суттєвого елемента, головними властивостями якого є такі: стан (дрібний порошок), форма (така, щоб було тертя з молекулами сирового матеріалу), здатність створювати екзотермічні реакції. Ці матеріали є широко використовуваними в хімічній промисловості і можуть бути одним з таких: ґрунт або глина, що містить алюміній та кремній, хлориди алюмінію, але найчастіше використовуються синтетичні цеоліти, які є дуже доступними, тому що вони використовуються в нафтохімічній промисловості з 60-х років. Ці матеріали дозволяють контролювати температуру в ході процесу, оскільки їхньою основною функцією є створення тертя з молекулами сирового матеріалу за рахунок тертя у турбіні. Здатність створювати екзотермічні реакції приводить до підвищення температури матеріалів. Тому на початку подачі сирового матеріалу він повинен бути змішаний з реагентами та цеолітом; кількості будуть залежати від результатів попереднього аналізу. Після того, як сировий матеріал буде підготовлений за допомогою процесу кондиціонування для введення в основний процес, далі наведений опис "Основного процесу". Спочатку головна камера та контур турбіни мають бути заповнені маслом, що складається з рідких насичених вуглеводнів, потім турбіни вмикаються доти, поки температура не досягне приблизно 370 °C, що означає, що установка готова для початку подачі сирового матеріалу з вибраними реагентами, звичайно, цеолітами або іншими реагентами, що створюють екзотермічні реакції. Об'єм сирового матеріалу, що подається в головну камеру, обмежений її продуктивністю та в'язкістю рідини, оскільки при додаванні сирового матеріалу в'язкість рідини зростає, і процес працює до значення в'язкості рідкого середовища, яке забезпечує плинність масла. Більшість двокамерних турбін є самовсмоктувальними; інакше, має бути встановлений балон під тиском для штучної подачі рідини до турбіни. Рідина, що надходить до турбіни, складається з масла та сирового матеріалу, який сильно здрібнюється при надходженні до турбіни, спричинюючи зменшення розміру частинок до колоїдів (приблизно 20 мікрон), а тертя молекул сирового матеріалу з цеолітом (чи іншими 95894 8 матеріалами), на додаток до механічної дії турбіни, продукує тепло, так що температура рідини підвищується до 270-400 °C в ході процесу, в залежності від використовуваного сирового матеріалу. Сировий матеріал, здрібнений до колоїдних розмірів (майже молекулярних) гарантує протікання реакцій активних хімічних речовин у ньому, як вільних, так і зв'язаних з його вуглеводневими молекулами. Зазначені активні хімічні речовини повинні бути нейтралізовані введеними реагентами. Атоми кисню будуть вивільнятися і можуть зв'язуватися з вуглецем у вільному СО2, що спричинює розщеплення вихідних вуглецевих ланцюгів. Якщо зазначені ланцюги є короткими, температура випаровування повинна бути нижче чи дорівнювати температурі процесу, і це може спричинити зв'язування зазначених ланцюгів; навпаки, якщо ланцюги є довгими, їхня температура випаровування повинна бути вище, ніж температура процесу, внаслідок чого відбувається насичення молекули та втрата одного чи більше атомів вуглецю. Кристалізаційні молекули води у сировому матеріалі повинні вивільнятися за рахунок здрібнення та тертя. Аналогічно, будь-які форми води у вологому матеріалі повинні випаровуватися. Будь-яка молекула, утворена атомами вуглецю та водню, що є насиченою та хімічно стабільною, буде зазнавати дії кінетичних навантажень та тертя з цеолітами (або яким-небудь іншим елементом) у турбіні; внаслідок цього вона буде розщеплятися у спосіб, подібний до крекінгу нафти. Це є найбільш значним ефектом процесу за даним винаходом. Температура процесу не повинна постійно перевищувати 400 °C, оскільки температура вище 400 °C може спричинити механічне ушкодження турбіни, а тому турбіну необхідно охолоджувати. Температура не повинна перевищувати 400 °C з хімічної точки зору, щоб уникнути протікання процесу карбонізації, а також утворення смоли. На виході з турбіни легкі вуглеводні виходять у вигляді пари, а вищі вуглеводні - як рідини (масла). Ті вуглеводні, що виходять у вигляді пари, всмоктуються негативним тиском дистиляційної колони, у той час як рідкі вуглеводні осаджуються у головній камері в залежності від їхньої густини по відношенню до низхідного потоку. Більш важкі масла першими надходять до циклу турбіни. Неорганічні тверді матеріали таречовини, що утворюються в результаті хімічних реакцій, осаджуються на дні головної камери. У дистиляційній колоні, вуглеводневі пари виходять зі сконденсованих масел в різних її секціях, що мають густину, забезпечувану дистиляційною колоною, і ці пари видаляються через верхню секцію. Більш важкі молекули повертаються до головної камери, повертаючись знов у процес (це є по суті нормальним процесом у дистиляційній колоні). Молекули води та масляної пари, що пройшли процес дистиляційної колони, виходять у вигляді пари з верхньої її частини, а потім проходять теплообмінник, потік у якому створюється вакуумною помпою на його виході, усередині якого пари конденсуються, та пропускаються через сепаратор, де вода відокремлюється від вуглеводнів. Ці вуг 9 леводні є кінцевим продуктом процесу - автомобільним газойлем. Передбачений віддільник несконденсованих газів для скидання СО2, утворюваного з молекулярного кисню сирового матеріалу, загалом, кількість викидів є дуже низькою, викиди будуть більш високими для гліцерину та спиртів. Тверді залишки, що залишаються наприкінці процесу, осаджуються на дні головної камери, що має форму відвідного жолобу, і видаляються за допомогою трубопроводу та неавтономного клапана, який відкривається, коли вони досягнуть певного рівня у жолобі. Ці тверді залишки насичені рідкими вуглеводнями, а тому вони пропускаються через теплообмінник або електронагрівач для випаровування цих вуглеводнів для їхнього повернення до верхньої частини головної камери. Ці тверді речовини звичайно включають: неорганічні залишки, що містять сировий матеріал, продукти хімічних реакцій та залишки цеолітових (або інших) реагентів. Коротше кажучи, в процесі за даним винаходом відбувається повна перебудова молекул сирового матеріалу з одержанням пари бажаних насичених вуглеводнів. Головним ефектом процесу є високе зсувне навантаження, створюване турбіною, та тертя в ній з екзотермічним матеріалом. Ці дві дії разом спричинюють руйнування фізичних та хімічних структур сирового матеріалу на їхні компоненти. Неорганічні компоненти утворюють тверді речовини, а СН2-компоненти утворюють насичені рідкі та газоподібні вуглеводні, вода випаровується, і атоми кисню з'єднуються з атомами вуглецю, утворюючи СО2. Атоми вуглецю, не зв'язані з доступними атомами водню, утворюють зв'язки між собою. Це призводить до утворення гранул вуглецевого коксу. Без реагентів та їхньої нейтралізуючої дії бажаний ефект не буде досягнутий, тому що у випадку активних хімічних речовин, зазначені речовини будуть частиною процесу і будуть утворюватися інші речовини, крім бажаних. Температура процесу повинна бути належною, і не повинна перевищувати температури випаровування бажаних вуглеводнів. Функцією головної камери є розділення речовин за їхньою густиною. Молекули, що містять атоми кисню, як описано вище, втрачають атом кисню та атоми вуглецю, утворюючи СО2, що у довгих ланцюгах означає їхнє розщеплення, у той час як у коротких молекулах, таких як спирти, гліцерин і т.д., ефект буде протилежним і молекули з'єднуються в довші ланцюги. Одержання полімерів зі спиртового процесу є таким саме, але досягається при нижчих температурах при одержанні полімерів з цеолітів. III. Перелік фігур креслень Фігура 1 - загальний вигляд малої установки; Фігура 2 - вигляд малої установки спереду; Фігура 3 - вигляд малої установки зліва; Фігура 4 - вигляд малої установки ззаду; Фігура 5 - вигляд малої установки справа; Фігура 6 - вигляд малої установки зверху; Фігура 7 - загальний вигляд малої установки з іншого боку. Фігура 8 - блок-схема процесу. 95894 10 IV. Процедура здійснення винаходу ТЕХНОЛОГІЧНІ ПОТОКИ ГОЛОВНОГО ПРОЦЕСУ Існує лише один вхід. Якщо встановлена більш ніж одна турбіна, то вхід розділений по одному на кожну турбіну. Через цей вхід надходять: вибраний сировий матеріал та потрібні порошкоподібні хімічні реагенти. Існує чотири виходи, три з яких розташовані на виході з холодильника, один з них для вибраного вуглеводню (газойля), другий - для води і третій для газів. Четвертий вихід розташований на дні головної камери для твердих залишків. ЯК КОНТРОЛЮЮТЬ ПРОЦЕС? - Подача сирового матеріалу в процес Об'єм сирового матеріалу залежить від двох параметрів: рівня масла в циклі, оскільки процес обмежений попередньо визначеною продуктивністю. Другим фактором є в'язкість матеріалу в турбіні - контурі головної камери, оскільки матеріал повинен бути досить плинним для забезпечення його належної циркуляції, тому що велика кількість твердого матеріалу або дуже в'язкий матеріал може збільшити його в'язкість, внаслідок чого утвориться рідина, непридатна до циркуляції, що буде порушувати роботу турбіни. - Температура процесу Процес має проводитися при постійній температурі в такому інтервалі температур, щоб вибрані вуглеводні випаровувалися. Для досягнення цієї температури та для наступного підтримування і регулювання цього значення температури має існувати придатне співвідношення між екзотермічним матеріалом та цеолітами (чи іншими), в залежності від температури процесу. - рН рідини рН є показником частки потрібних реагентів, оскільки зміщення шкали рН (вище чи нижче) показує, який реагент треба додати і в якій пропорції. - Елементи, потрібні для вимірювання параметрів процесу Індикатори об'єму, розташовані на певних ділянках процесу, показують подачу сирового матеріалу та вимірюють подачу матеріалу до реакторів і вихід газойля та інших сполук. - Датчики рівня Вони є корисними для вимірювання рівня заповнення секцій. Один з них розташований у верхній частині головної камери і вимірює рівень масла, а інший -у жолобі нижньої секції і вимірює рівень твердих речовин. Датчик індикатора рН розташований на виході турбіни, а датчик індикатора в'язкості - на вході в турбіну. - Датчики температури Вони розташовані на вході та виході турбіни, інший - в нижній частині головної камери; на виході дистиляційної колони; на виході холодильника; і ще два мають вимірювати вхідну та вихідну температури охолоджувальної рідини холодильника. Ці дані повинні забезпечувати контроль процесу як в ручному, так і в автоматичному чи цифровому режимі. ДООПРАЦЮВАННЯ АБО ОБРОБКА ПІСЛЯ ГОЛОВНОГО ПРОЦЕСУ У деяких випадках газойль, одержуваний в процесі, може бути досить мутним, і це може бути 11 спричинене використовуваними сировими матеріалами або певними порушеннями процесу. Має бути передбачена дистиляційна колона, незалежна від головного процесу, у якій має проводитися друга перегонка, причому залишкові речовини з цього процесу повертаються до головної камери. Вода, що збирається в холодильнику, пропускається через систему фільтрів для відокремлення вуглеводнів, захоплених зазначеною водою. Зазначені вуглеводні повертаються до головної камери. Пізніше, зазначена вода піддається дистиляції і не створює проблем. Що стосується твердих речовин, які збираються у кінці головного процесу, то якщо установка є досить великою, то існує можливість регенерації частини цеолітів (якщо цей матеріал використовується), що випадають до осаду або захоплюються неорганічними речовинами. Існують сирові матеріали, такі як лігнін деревини, які містять значно вищу кількість атомів вуглецю, ніж молекул водню, що призводить до утворення великої кількості вуглецевого коксу. Вуглецевий кокс далі виділяють, відокремлюючи його від решти твердих залишків декантацією. Якщо сировим матеріалом є рисова солома та полова, то виділяють кремній, що міститься в них. У випадку паперової маси виділяють кремній, оксид алюмінію та вуглець. З високосірчистої нафти, що є непридатною для звичайної перегонки, може бути одержана велика кількість сірки. Можна навести багато інших прикладів. Компоненти можуть бути відокремлені один від іншого кількома методами, і в кожному конкретному випадку має використовуватися найбільш придатний. ПРОМИСЛОВА ПРИДАТНІСТЬ Ніяких складнощів не повинно виникати у зв'язку з виробництвом рідких вуглеводнів у спосіб за даним винаходом. Ця установка має називатися SMRF: її компоненти є простими у виробництві. Єдиною вимогою є котел з нержавіючої сталі, турбіни, двигуни та інші елементи, що можуть бути придбані в будьякій країні завдяки великій кількості виробників цих компонентів. Розміри та продуктивність можуть мінятися в широких межах, від декількох літрів до тисяч літрів за годину. Вони не створюють ризику для навколишнього середовища, і не потребують ніякого стороннього обслуговування. Тому вони можуть бути встановлені в тому ж місці, де є сировий матеріал. Фізичний вигляд установок може мінятися. Прикладена схема компактної установки з продуктивністю 700 літрів продукту/годину. ПРИКЛАДИ ВАРІАНТІВ ВТІЛЕННЯ Початок процесу: Для запуску процесу, в турбіну подають мінеральне масло, рослинну олію або гліцерин. Зазначені рідини нагрівають та ре 95894 12 циркулюють в процесі, і коли вони досягають 150 °C, додають 20 % цеоліту та 15 % калію для нейтралізації кислотності. Після досягнення 350 °C, починається виробництво дизельного палива і після цього можуть бути додані тверді сировіматеріали. 1) Сирові матеріали з БІОМАС: Сировий матеріал підготовлюють перед його включенням в процес. Біомасу розмелюють до діаметра 5 мм. Після цього біомасу висушують та зневоджують, продовжуючи нагрівати сировий матеріал до 120 °C, так щоб гарантувати видалення усієї води, і сировий матеріал потім пресують для видалення повітря, що міститься в ньому. Після закінчення попередньої підготовки сировий матеріал вводять в турбіну. Лігнін та інші рослинні матеріали перетворюються на рідину нижче температури процесу (350 °C) що відбувається у турбіні. Співвідношенням, яке дозволяє досягти оптимальної в'язкості для процесу, є 50 % твердого матеріалу та 50% рідкого матеріалу. 2) Отримання вуглеводнів з ПЛАСТИКІВ: Якщо треба, сировий матеріал підготовлюють висушуванням, зневоднення є непотрібним. Сировий матеріал подають в систему, і оскільки багато пластиків мають температуру плавлення нижче 350 °C, частина сирового матеріалу перетворюється на рідину при температурі процесу. Відповідне співвідношення, що дозволяє досягти оптимальної в'язкості для процесу, є 50 % твердого матеріалу та 50 % рідкого матеріалу. У випадку пластикових промислових відходів, у яких можуть бути присутніми пластики з високими температурами плавлення, такі як ПВХ, до складу матеріалу після початку процесу входять 40 % пластику, 25 % масел або гліцерину, 20 % , цеоліту та 15 % калію. 3) Отримання вуглеводнів з ШИН: Зверніть увагу, що шини та усі резинові матеріали, при використанні як сирові матеріали, створюють дві великі проблеми, початковий помел до 5 мм та відокремлення металів. Спочатку, та у разі потреби, сировий матеріал підготовлюють шляхом сушіння. Потім, сировий матеріал нагрівають до 220 °C, причому додавання ріжучого матеріалу є непотрібним за умови високого вмісту ДІОКСИДУ КРЕМНІЮ, що гарантує ефект руйнування при зсуві. Після забезпечення кінетичної енергії для забезпечення зіткнень частинок, та при температурі 400 °C, утворюється ДИЗЕЛЬНЕ ПАЛИВО, більш тяжке, ніж попередні, придатне для великих двигунів та/або бойлерів. Зрештою, слід враховувати, що 60 % вихідного сирового матеріалу складається з твердих залишків. Зазначений залишковий матеріал нагрівають до 500 °C для забезпечення розкладу усього органічного матеріалу і інертні елементи збирають. 13 95894 14 15 95894 16 17 95894 18 19 Комп’ютерна верстка Д. Шеверун 95894 Підписне 20 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for preparation of liquid hydrocarbons by decomposition of hydrocarbon of non-petroleum origin

Автори англійськоюServer Barcelo Pedro A.

Назва патенту російськоюСпособ получения жидких углеводородов расщеплением углеводорода ненефтяного происхождения

Автори російськоюСервер Барсело, Педро А.

МПК / Мітки

МПК: C08J 11/04, B09B 3/00, C10G 1/00, C10G 3/00, C10G 1/10

Мітки: походження, вуглеводнів, розщепленням, вуглеводню, рідких, ненафтового, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/10-95894-sposib-oderzhannya-ridkikh-vuglevodniv-rozshheplennyam-vuglevodnyu-nenaftovogo-pokhodzhennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання рідких вуглеводнів розщепленням вуглеводню ненафтового походження</a>

Попередній патент: Процес розмелювання какаовели

Наступний патент: Аналог 17-десметилрапаміцину та спосіб його одержання (варіанти)

Випадковий патент: М'які меблі, що трансформуються