Пристрій і спосіб нагрівання металевого матеріалу

Номер патенту: 97861

Опубліковано: 26.03.2012

Автори: Рітзен Ола, Аксельссон Карл-Леннарт, Лугнет Андерс, Екблом Маттіас

Формула / Реферат

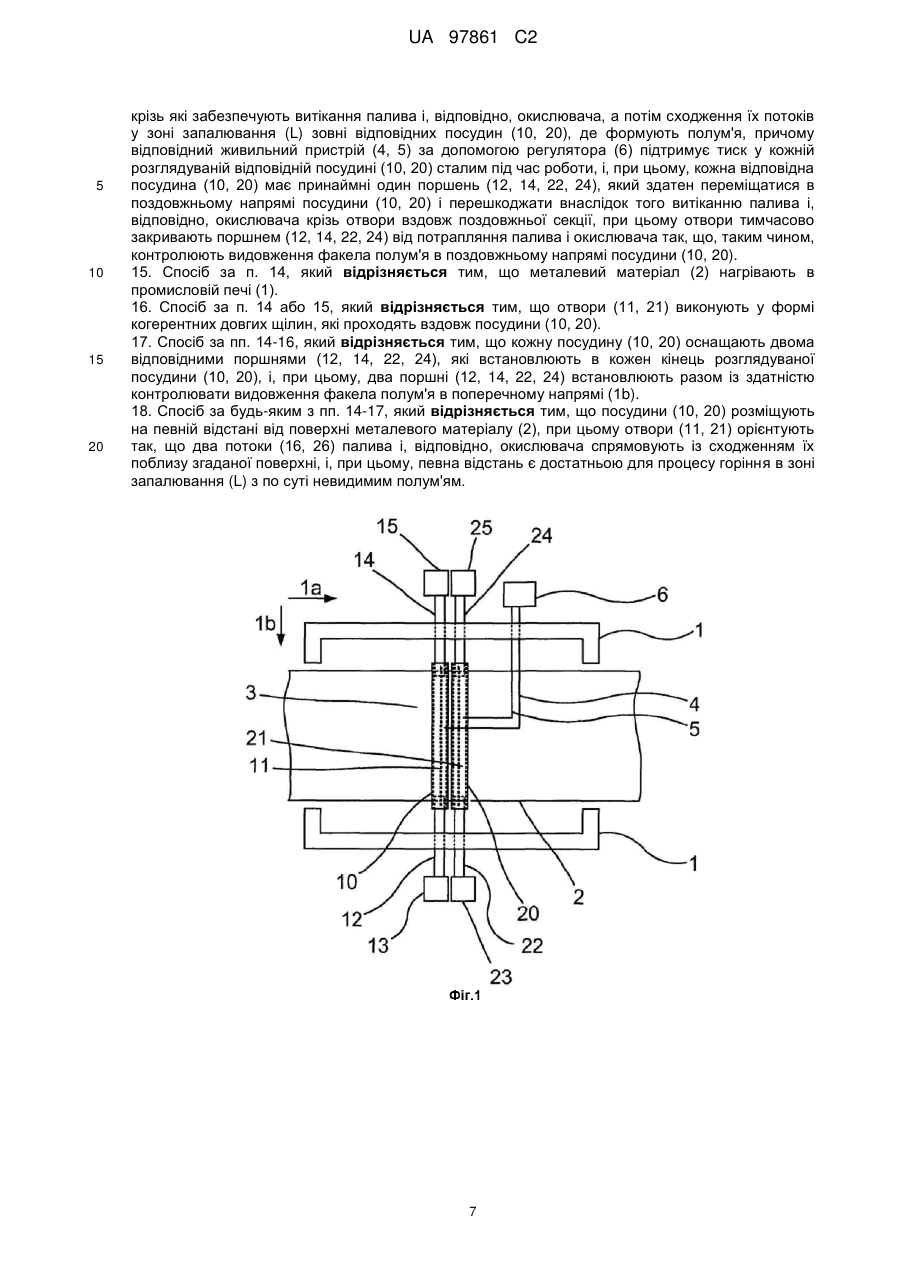

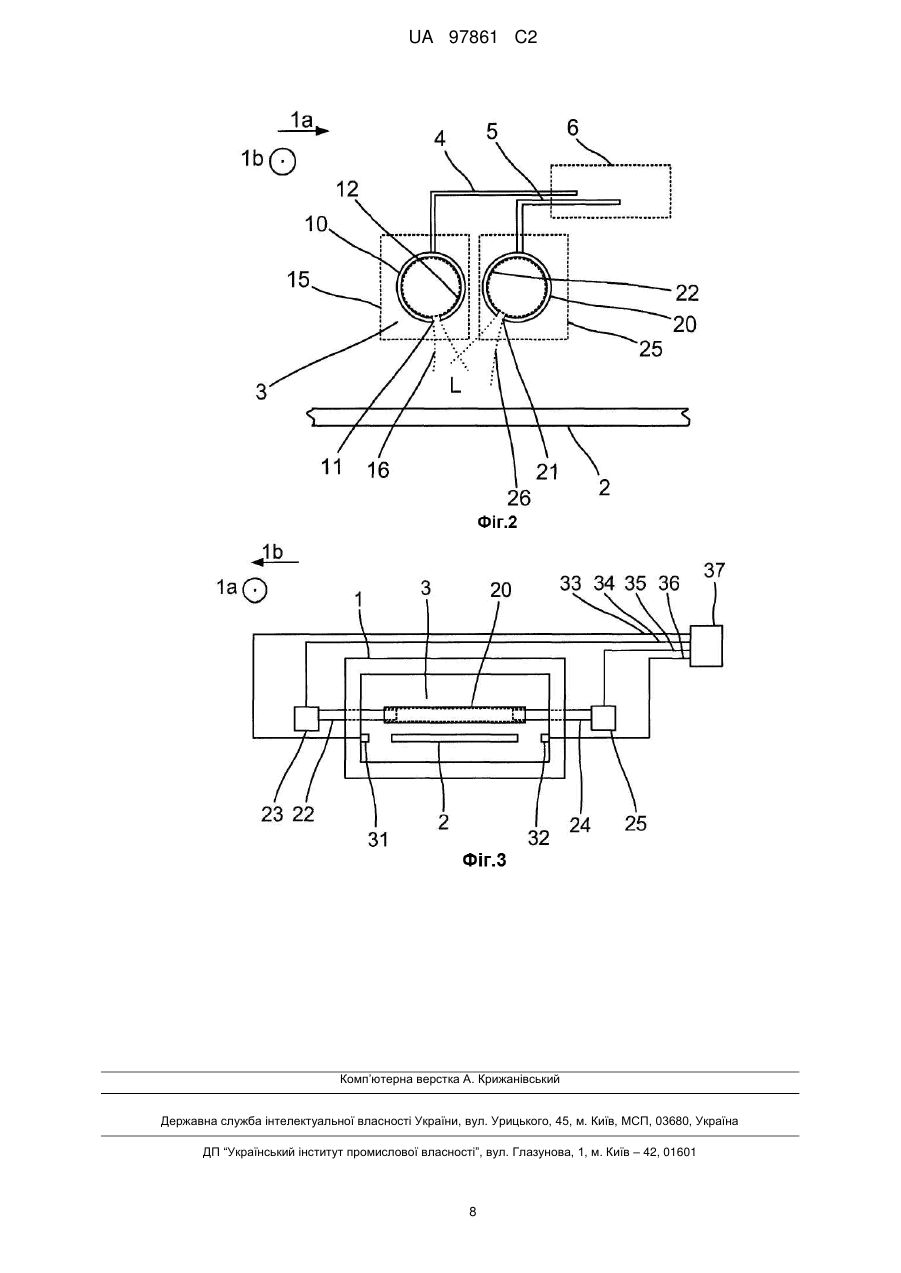

1. Пристрій для нагрівання металевого матеріалу (2) в поздовжньому напрямі (1а) і поперечному напрямі (1b), перпендикулярному до поздовжнього напряму (1а), який має довгий пальник (3) типу прямого викиду полум'я (DFI), налаштований для активування газоподібним окислювачем і газоподібним паливом, де металевий матеріал (2) і пальник (3) поміщені із здатністю переміщення один відносно іншого в поздовжньому напрямі (1а), і де пристрій має живильний пристрій (4) для палива і живильний пристрій (5) для окислювача, який відрізняється тим, що пальник (3) має довгу трубчасту посудину (10) для палива і довгу трубчасту посудину (20) для окислювача, при цьому відповідні посудини (10, 20) розташовані паралельно одна до іншої і до поверхні металевого матеріалу (2), при цьому кожна з них має один або більшу кількість отворів (11, 21), виконаних вздовж неї з можливістю витікання палива і, відповідно, окислювача, з подальшим сходженням їх потоків в зоні запалювання (L) зовні відповідних посудин (10, 20) з формуванням полум'я, причому відповідні живильні пристрої (4, 5) налаштовані за допомогою регулятора (6) для утримування тиску у кожній відповідній розглядуваній посудині (10, 20) сталим під час роботи, і, при цьому, кожна відповідна посудина (10, 20) має принаймні один поршень (12, 14, 22, 24), який встановлений із здатністю переміщатися в поздовжньому напрямі посудини (10, 20) і перешкоджати внаслідок того витіканню палива і, відповідно, окислювача крізь отвори вздовж поздовжньої секції, які тимчасово закриті поршнем (12, 14, 22, 24) від потрапляння палива і окислювача так, що видовження факела полум'я регульоване в поздовжньому напрямі посудин (10, 20).

2. Пристрій за п. 1, який відрізняється тим, що він встановлений в промисловій печі (1), яка, в свою чергу, налаштована для нагрівання в ній металевого матеріалу (2).

3. Пристрій за п. 1 або 2, який відрізняється тим, що отвори (11, 21) виконані як когерентні довгі щілини, які проходять вздовж усієї посудини (10, 20).

4. Пристрій за пп. 1-3, який відрізняється тим, що отвори (11, 21) виконані у вигляді багатьох дірок, які рівномірно розподілені вздовж посудини (10, 20).

5. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що отвори (11, 21) у кожній посудині (10, 20) розташовані так, що паливо і окислювач здатні витікати з відповідних посудин (10, 20) паралельно крізь отвори (11, 21), і так, що потоки (16, 26) палива і окислювача, проходячи паралельно один одному, перетинатимуться в довгій зоні запалювання (L) між пальником (3) і поверхнею металевого матеріалу (2).

6. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що принаймні одна з посудин (10, 20) здатна повертатися вздовж її поздовжньої осі, і, при цьому, положення зони запалювання (L) здатне регулюватися повертанням однієї або більшої кількості посудин (10, 20).

7. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що кожна посудина (10, 20) оснащена відповідними двома поршнями (12, 14, 22, 24), вставленими в кожен кінець розглядуваної посудини (10, 20), і, при цьому, обидва поршні (12, 14, 22, 24) встановлені разом із здатністю контролю видовження факела полум'я в поперечному напрямі (1b).

8. Пристрій за п. 7, який відрізняється тим, що передбачено регулятор (37), який налаштований для безперервного контролю видовження факела полум'я в поперечному напрямі (1b) так, що воно відповідає поточному видовженню металевого матеріалу (2) в поперечному напрямі (1b) при подачі матеріалу (2) в поздовжньому напрямі (1а) шляхом безперервного зчитування положення матеріалу (2) в поперечному напрямі за допомогою одного або більшої кількості індикаторів (31, 32) положення і шляхом безперервного контролю положення відповідних поршнів (12, 14, 22, 24) на основі зчитування.

9. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні один поршень (12, 14, 22, 24) виконаний із зовнішньою різзю, яка відповідає внутрішній різі у посудині (10, 20), з'єднаній з поршнем (12, 14, 22, 24), при цьому взаємодіючі різі виконані для забезпечення герметизації між внутрішньою поверхнею посудини (10, 20) і зовнішньою поверхнею відповідного поршня (12, 14, 22, 24), і, при цьому, положення поршня (12, 14, 22, 24) в посудині (10, 20) здатне регулюватися повертанням поршня (12, 14, 22, 24).

10. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні один поршень (12, 14, 22, 24) встановлений із здатністю ковзання вздовж посудини (10, 20), з'єднаної з поршнем (12, 14, 22, 24), за допомогою електричного лінійного двигуна.

11. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що передбачено одне або більшу кількість поршневих кілець, встановлених на кінці принаймні одного поршня (12, 14, 22, 24), який орієнтований всередину відповідної посудини (10, 20), і, при цьому, поршневі кільця встановлені для здійснення герметизації між внутрішньою поверхнею посудини (10, 20) і зовнішньою поверхнею відповідного поршня (12, 14, 22, 24).

12. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що ширина отворів (11, 21) не перевищує 2 мм і, при цьому, внутрішній діаметр кожної відповідної посудини (10, 20) становить не менше ніж 100 мм.

13. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що посудини (10, 20) розташовані на певній відстані від поверхні металевого матеріалу (2), причому отвори (11, 21) орієнтовані так, що обидва потоки (16, 26) палива і, відповідно, окислювача спрямовані із сходженням поблизу згаданої поверхні, і, при цьому, певна відстань вибрана достатньо великою для процесу горіння у зоні запалювання (L) з формуванням по суті невидимого полум'я.

14. Спосіб нагрівання металевого матеріалу (2) в поздовжньому напрямі (1а) і поперечному напрямі (1b), перпендикулярному до поздовжнього напряму (1а), де довгий пальник (3) типу прямого викиду полум'я (DFI) активують газоподібним окислювачем і газоподібним паливом, де металевий матеріал (2) і пальник (3) переміщають один відносно іншого в поздовжньому напрямі (1а) і де розташовують живильний пристрій (4) для палива і живильний пристрій (5) для окислювача, який відрізняється тим, що пальник (3) має довгу трубчасту посудину (10) для палива і довгу трубчасту посудину (20) для окислювача, при цьому відповідні посудини (10, 20) встановлюють паралельно одна до іншої і до поверхні металевого матеріалу (2), при цьому кожна з них має один або більшу кількість отворів (11, 21), виконаних вздовж посудини (10, 20), крізь які забезпечують витікання палива і, відповідно, окислювача, а потім сходження їх потоків у зоні запалювання (L) зовні відповідних посудин (10, 20), де формують полум'я, причому відповідний живильний пристрій (4, 5) за допомогою регулятора (6) підтримує тиск у кожній розглядуваній відповідній посудині (10, 20) сталим під час роботи, і, при цьому, кожна відповідна посудина (10, 20) має принаймні один поршень (12, 14, 22, 24), який здатен переміщатися в поздовжньому напрямі посудини (10, 20) і перешкоджати внаслідок того витіканню палива і, відповідно, окислювача крізь отвори вздовж поздовжньої секції, при цьому отвори тимчасово закривають поршнем (12, 14, 22, 24) від потрапляння палива і окислювача так, що, таким чином, контролюють видовження факела полум'я в поздовжньому напрямі посудини (10, 20).

15. Спосіб за п. 14, який відрізняється тим, що металевий матеріал (2) нагрівають в промисловій печі (1).

16. Спосіб за п. 14 або 15, який відрізняється тим, що отвори (11, 21) виконують у формі когерентних довгих щілин, які проходять вздовж посудини (10, 20).

17. Спосіб за пп. 14-16, який відрізняється тим, що кожну посудину (10, 20) оснащають двома відповідними поршнями (12, 14, 22, 24), які встановлюють в кожен кінець розглядуваної посудини (10, 20), і, при цьому, два поршні (12, 14, 22, 24) встановлюють разом із здатністю контролювати видовження факела полум'я в поперечному напрямі (1b).

18. Спосіб за будь-яким з пп. 14-17, який відрізняється тим, що посудини (10, 20) розміщують на певній відстані від поверхні металевого матеріалу (2), при цьому отвори (11, 21) орієнтують так, що два потоки (16, 26) палива і, відповідно, окислювача спрямовують із сходженням їх поблизу згаданої поверхні, і, при цьому, певна відстань є достатньою для процесу горіння в зоні запалювання (L) з по суті невидимим полум'ям.

Текст

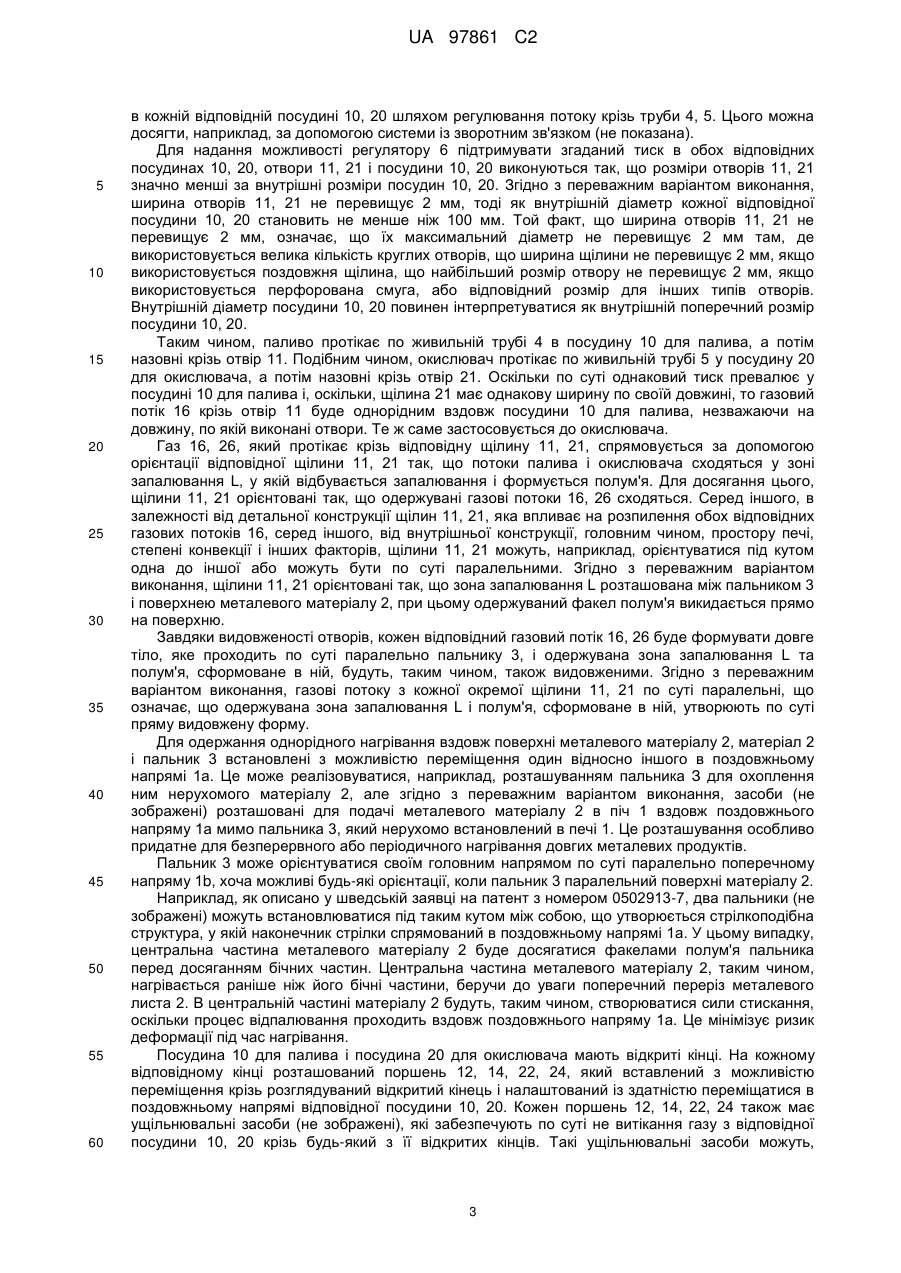

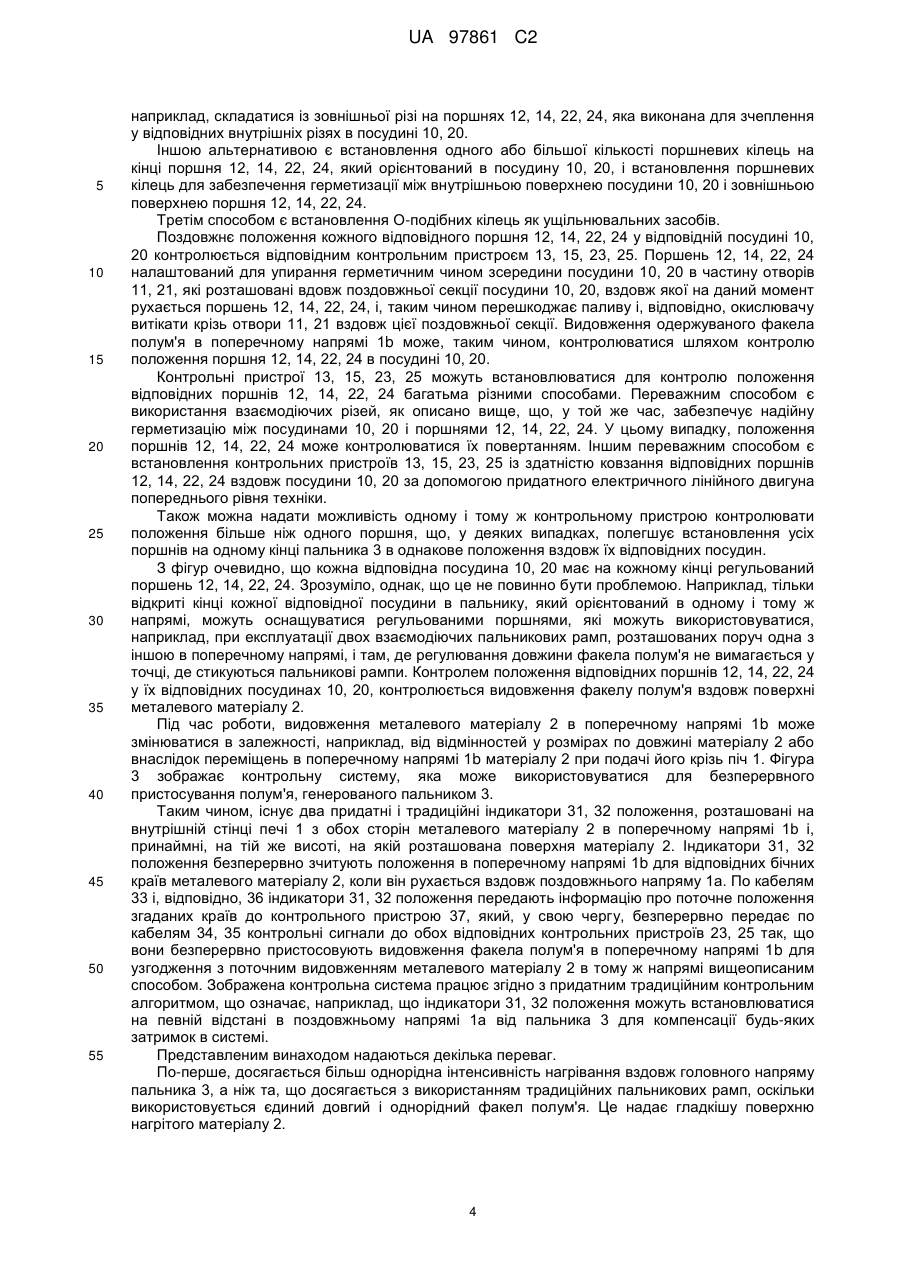

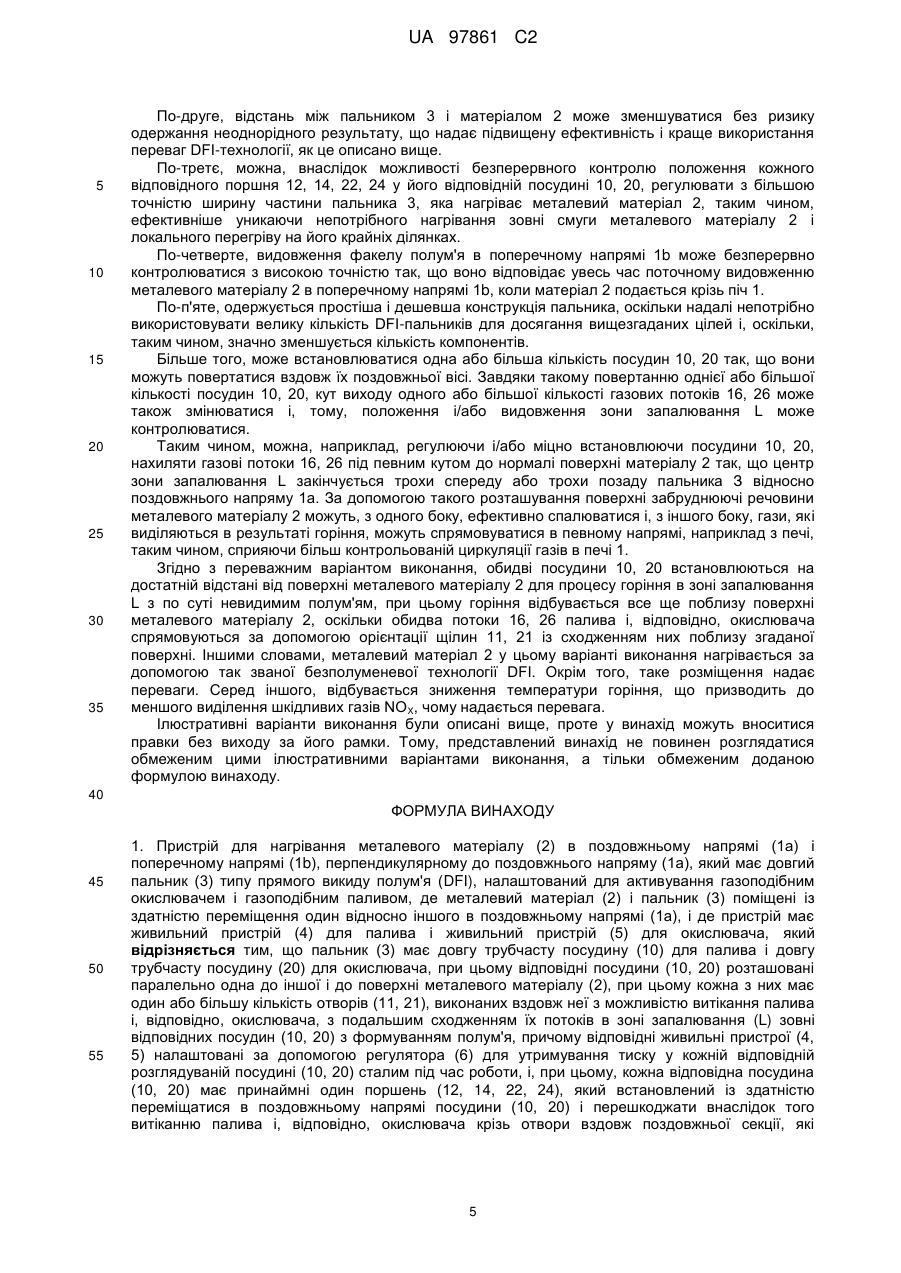

Реферат: Пристрій для нагрівання металевого матеріалу, який має довгий пальник типу DFI, налаштований з можливістю активації газоподібним окислювачем і газоподібним паливом і з можливістю переміщення та розташований в поздовжньому напрямі відносно металевого матеріалу. Пристрій має живильні пристрої для палива і окислювача. Пальник має поздовжні трубчасті посудини для палива і для окислювача, розташовані паралельно між собою і відносно поверхні металевого матеріалу. Кожна посудина має один або більшу кількість отворів, виконаних вздовж неї, крізь які витікають паливо і окислювач, потоки яких потім сходяться в зоні запалювання зовні відповідних посудин, де формується полум'я. Відповідні живильні пристрої налаштовуються за допомогою регулятора для збереження тиску сталим у всій розглядуваній посудині під час роботи. Кожна посудина має здатний до поздовжнього переміщення поршень для контролю збільшення полум'я в поздовжньому напрямі посудин. Також заявлено спосіб нагрівання металевого матеріалу у вказаному пристрої. UA 97861 C2 (12) UA 97861 C2 UA 97861 C2 5 10 15 20 25 30 35 40 45 50 55 Представлений винахід належить до пристрою і способу нагрівання металевого матеріалу, наприклад в промислових печах. Більш точно, представлений винахід належить до нагрівання за допомогою так званої технології прямого викиду полум'я (DFI). Іншими словами, використовується полум'я, яке безпосередньо ударяється в поверхню металевого матеріалу, таким чином ефективно передаючи матеріалу теплову енергію. Коли для нагрівання металевого матеріалу використовується технологія прямого викиду полум'я (DFI), то забруднюючі речовини видаляються з поверхні матеріалу, який також має привабливу поверхневу структуру для подальших етапів процесу. У такому нагріванні металевого матеріалу способом прямого викиду полум'я вважається нормальним надавати можливість полум'ю проходити по поверхні металевого матеріалу. Під час безперервної роботи, металевий матеріал може, наприклад, подаватися крізь піч і в такий спосіб проходити крізь один або більшу кількість стаціонарних пальників типу DFI, і нагріватися. Інколи, вимагається одночасне нагрівання певної смуги металевого матеріалу. Це часто застосовується, наприклад, для нагрівання смуги, пластини або широких слябів. Цього традиційно досягають встановленням декількох пальників типу DFI через однакові проміжки по ширині металевої поверхні. Пальники типу DFI, таким чином формують пальникову рампу, позаду якої матеріал спрямовується для нагрівання. Така пальникова рампа описується у шведській заявці на патент з номером 0502913-7, на яку тут робиться посилання. Однак, теплопередача від пальника типу DFI знижується із зміною відстані між пальником і поверхнею матеріалу. Це може призводити до неоднорідного температурного розподілу в пальниковій рампі з нижчою теплопередачею, а ніж безпосередньо під пальником. Це, у свою чергу, робить поверхню матеріалу неоднорідною з точки зору кристалізації і температури. Для уникнення цих ефектів, відстань між пальниками і матеріалом необхідно збільшувати, що знижує можливість отримання вигоди з преваг описаної вище технології прямого відбивання факела полум'я (DFI). Окрім того, часто бажано регулювати ширину частини рампи, яка нагріває металевий матеріал, наприклад, для уникнення непотрібного нагрівання зовні смуги металевого матеріалу або локального перегріву на крайніх ділянках матеріалу, а також для компенсації бічних переміщень матеріалу при його русі вперед. Однак, важко досягти задовільної точності таким регулюванням, коли використовується рампа з декількома пальниками, оскільки доступні регулювальні засоби застосовують зниження інтенсивності роботи і/або вимикання окремих пальників. Тому, ширину не можна регулювати кроками, меншими за відстань між двома пальниками. Більше того, кожен доданий пальник збільшує витрати на конструкторські роботи і технічне обслуговування, через що рампи з декількома пальниками є відносно дорогими. Декілька пальників вимагають великої кількості живильних труб для палива і окислювача, а також складніших і, тому, дорожчих клапанних і контрольних систем. Представлений винахід вирішує вищеописані задачі. Представлений винахід, таким чином, належить до пристрою для нагрівання металевого матеріалу в поздовжньому і поперечному напрямі, перпендикулярному до поздовжнього напряму, який має довгий пальник типу DFI, налаштований для активування газоподібним окислювачем і газоподібним паливом, де металевий матеріал і пальник встановлені з можливістю переміщення один відносно іншого в поздовжньому напрямі, і де пристрій має один живильний пристрій для палива і один живильний пристрій для окислювача, і відрізняється тим, що пальник має видовжену трубчасту посудину для палива і видовжену трубчасту посудину для окислювача, при цьому відповідні посудини розташовані паралельно між собою і до поверхні металевого матеріалу, при цьому кожна з них має один або більшу кількість отворів, виконаних вздовж посудини, крізь які протікає паливо і, відповідно, окислювач, і потім ці потоки сходяться в зоні запалювання зовні відповідних посудин, де створюється полум'я, при цьому відповідні живильні пристрої налаштовані за допомогою регулятора для збереження тиску у кожній відповідній розглядуваній посудині сталим під час роботи і, при цьому, кожна відповідна посудина має поршень, який встановлений із здатністю переміщатися в поздовжньому напрямі посудини і, тому, перешкоджати витіканню палива і, відповідно, окислювача крізь отвори в поздовжній ділянці, які тимчасово закриваються поршнем з перешкоджанням потраплянню палива і окислювача так, що видовження факела полум'я в поздовжньому напрямі посудин, таким чином, можна контролювати. Винахід також належить до способу з основними ознаками п. 14 формули винаходу. Винахід тепер буде описуватися детально з посиланням на ілюстративні варіанти виконання і додані креслення, на яких: 1 UA 97861 C2 5 10 15 20 25 30 35 40 45 50 55 - Фіг. 1 зображає загальний вид промислової печі з пальником згідно з представленим винаходом. - Фіг. 2 зображає детальний вид збоку поперечного перерізу, який показує пальник згідно з Фіг. 1. Фіг. 2 має ті ж позиційні позначення для частин, які зображені на Фіг. 1. - Фіг. 3 зображає загальний вид спереду, який показує пальник згідно з Фіг. 1 разом з контрольною системою для регулювання бічного подовження факела полум'я під час роботи. Фіг. 1 ілюструє схематично промислову піч 1 традиційного типу. Вона може конструюватися для безперервного нагрівання довгого металевого матеріалу або для періодичної роботи. Зрозуміло, що представлений винахід може також використовуватися у випадках, де матеріал не нагрівають у промисловій печі. У цих випадках, може, наприклад, використовуватися вільно нагрівальна конструкція або пальник, який має захист від випромінювання. Піч 1 містить металевий матеріал 2, який подається крізь неї під час нагрівання. Металевий матеріал 2 може, наприклад, мати форму довгої пластини, смуги або слябу, але й також допускає інші форми. У цих випадках, матеріал 2 може мати різні розміри, наприклад 40-150 см у ширину і 1-500 мм у товщину, переважно 1-50 мм у товщину. Довжина металевого матеріалу 2 може змінюватися від коротких частин до довгих форм, передбачених для безперервної роботи. Інші форми матеріалу також прийнятні. Більше того, винахід може використовуватися для періодичного нагрівання матеріалу і особливо корисний при гальванізації і при термообробці смуг з нержавіючого металу. Задачею нагрівання металевого матеріалу 2 може бути попереднє нагрівання матеріалу 2 перед наступними етапами процесу. Промислова піч 1 має поздовжній напрям 1а і поперечний напрям 1b, який по суті перпендикулярний до поздовжнього напряму. Поздовжній напрям 1а для печі співпадає з поздовжнім напрямом для металевого матеріалу 2. Те ж саме застосовується до поперечного напряму 1b і поперечного напряму металевого матеріалу 2. Довгий пальник 3 типу DFI поміщається в печі. Пальник може сам по собі розташовуватися в порожнині печі, виконаній в стінці або склепінні печі 1, або він може мати інше придатне місце, з якого він може спрямовувати полум'я у піч 1 і на поверхню металевого матеріалу 2. Пальник 3 живиться газоподібним паливом за допомогою живильної труби 4 і газоподібним окислювачем за допомогою живильної труби 5. Паливо може бути пропаном, природним газом або іншим придатним газоподібним паливом. Окислювач може бути повітрям, збагаченим киснем. Згідно з переважним варіантом виконання, окислювач складається, принаймні, з 90 об. % газоподібного кисню, який підвищує ККД. Згідно з більш переважним варіантом виконання, окислювач складається з, принаймні, 95 об. % газоподібного кисню. Паливо і окислювач, відповідно, протікають по трубам 4, 5 в посудину 10 для палива і, відповідно, посудину 20 для окислювача. В ілюстративному описаному варіанті виконання, присутня єдина посудина 10, 20 кожного типу, але зрозуміло, що може використовуватися більше ніж одна посудина кожного типу в залежності від мети розглядуваного застосування. Наприклад, можуть використовуватися дві посудини для окислювача і вони можуть розташовуватися для охоплення посудини для палива з обох сторін. Посудина 10 для палива і, відповідно, посудина 20 для окислювача є довгими і трубчастими, що означає, що вони мають видовжену порожнисту форму з поперечним перерізом, який може бути круглим, прямокутним або будь-якої іншої придатної геометричної форми. Згідно з переважним варіантом виконання, посудини 10, 20 мають сталий круглий поперечний переріз по всій своїй довжині. Посудини 10, 20 паралельні у своїх основних напрямах. Окрім того, вони орієнтовані так, що цей основний напрям по суті паралельний частині поверхні металевого матеріалу 2, який повинен термооброблятися. Обидві відповідні посудини 10, 20 мають отвори 11, 21, які виконані вздовж сторони посудин 10, 20, яка повернута до поверхні металевого матеріалу 2. Отвори 11, 21 можуть, наприклад, мати форму ряду малих однорідно розподілених дірок, які виконані вздовж головного напряму посудин 10, 20, або твердої або деякого іншого типу перфорованої смуги, встановленої як частина стінки посудин 10, 20. Згідно з переважним варіантом виконання і як зображено у пальнику 3, показаному на фігурах, отвори 11,21 виконані як когерентні поздовжні щілини. Отвори 11, 21 виконані вздовж усієї поздовжньої секції, на якій встановлено пальник 3 з можливістю нагрівання металевого матеріалу 2. Таким чином, паливо і окислювач, відповідно, протікають крізь відповідні отвори 11, 21 з паливної посудини 10 і, відповідно, посудини 20 для окислювача. Регулятор 6 налаштований для збереження наперед встановленого сталого тиску 2 UA 97861 C2 5 10 15 20 25 30 35 40 45 50 55 60 в кожній відповідній посудині 10, 20 шляхом регулювання потоку крізь труби 4, 5. Цього можна досягти, наприклад, за допомогою системи із зворотним зв'язком (не показана). Для надання можливості регулятору 6 підтримувати згаданий тиск в обох відповідних посудинах 10, 20, отвори 11, 21 і посудини 10, 20 виконуються так, що розміри отворів 11, 21 значно менші за внутрішні розміри посудин 10, 20. Згідно з переважним варіантом виконання, ширина отворів 11, 21 не перевищує 2 мм, тоді як внутрішній діаметр кожної відповідної посудини 10, 20 становить не менше ніж 100 мм. Той факт, що ширина отворів 11, 21 не перевищує 2 мм, означає, що їх максимальний діаметр не перевищує 2 мм там, де використовується велика кількість круглих отворів, що ширина щілини не перевищує 2 мм, якщо використовується поздовжня щілина, що найбільший розмір отвору не перевищує 2 мм, якщо використовується перфорована смуга, або відповідний розмір для інших типів отворів. Внутрішній діаметр посудини 10, 20 повинен інтерпретуватися як внутрішній поперечний розмір посудини 10, 20. Таким чином, паливо протікає по живильній трубі 4 в посудину 10 для палива, а потім назовні крізь отвір 11. Подібним чином, окислювач протікає по живильній трубі 5 у посудину 20 для окислювача, а потім назовні крізь отвір 21. Оскільки по суті однаковий тиск превалює у посудині 10 для палива і, оскільки, щілина 21 має однакову ширину по своїй довжині, то газовий потік 16 крізь отвір 11 буде однорідним вздовж посудини 10 для палива, незважаючи на довжину, по якій виконані отвори. Те ж саме застосовується до окислювача. Газ 16, 26, який протікає крізь відповідну щілину 11, 21, спрямовується за допомогою орієнтації відповідної щілини 11, 21 так, що потоки палива і окислювача сходяться у зоні запалювання L, у якій відбувається запалювання і формується полум'я. Для досягання цього, щілини 11, 21 орієнтовані так, що одержувані газові потоки 16, 26 сходяться. Серед іншого, в залежності від детальної конструкції щілин 11, 21, яка впливає на розпилення обох відповідних газових потоків 16, серед іншого, від внутрішньої конструкції, головним чином, простору печі, степені конвекції і інших факторів, щілини 11, 21 можуть, наприклад, орієнтуватися під кутом одна до іншої або можуть бути по суті паралельними. Згідно з переважним варіантом виконання, щілини 11, 21 орієнтовані так, що зона запалювання L розташована між пальником 3 і поверхнею металевого матеріалу 2, при цьому одержуваний факел полум'я викидається прямо на поверхню. Завдяки видовженості отворів, кожен відповідний газовий потік 16, 26 буде формувати довге тіло, яке проходить по суті паралельно пальнику 3, і одержувана зона запалювання L та полум'я, сформоване в ній, будуть, таким чином, також видовженими. Згідно з переважним варіантом виконання, газові потоку з кожної окремої щілини 11, 21 по суті паралельні, що означає, що одержувана зона запалювання L і полум'я, сформоване в ній, утворюють по суті пряму видовжену форму. Для одержання однорідного нагрівання вздовж поверхні металевого матеріалу 2, матеріал 2 і пальник 3 встановлені з можливістю переміщення один відносно іншого в поздовжньому напрямі 1а. Це може реалізовуватися, наприклад, розташуванням пальника З для охоплення ним нерухомого матеріалу 2, але згідно з переважним варіантом виконання, засоби (не зображені) розташовані для подачі металевого матеріалу 2 в піч 1 вздовж поздовжнього напряму 1а мимо пальника 3, який нерухомо встановлений в печі 1. Це розташування особливо придатне для безперервного або періодичного нагрівання довгих металевих продуктів. Пальник 3 може орієнтуватися своїм головним напрямом по суті паралельно поперечному напряму 1b, хоча можливі будь-які орієнтації, коли пальник 3 паралельний поверхні матеріалу 2. Наприклад, як описано у шведській заявці на патент з номером 0502913-7, два пальники (не зображені) можуть встановлюватися під таким кутом між собою, що утворюється стрілкоподібна структура, у якій наконечник стрілки спрямований в поздовжньому напрямі 1а. У цьому випадку, центральна частина металевого матеріалу 2 буде досягатися факелами полум'я пальника перед досяганням бічних частин. Центральна частина металевого матеріалу 2, таким чином, нагрівається раніше ніж його бічні частини, беручи до уваги поперечний переріз металевого листа 2. В центральній частині матеріалу 2 будуть, таким чином, створюватися сили стискання, оскільки процес відпалювання проходить вздовж поздовжнього напряму 1а. Це мінімізує ризик деформації під час нагрівання. Посудина 10 для палива і посудина 20 для окислювача мають відкриті кінці. На кожному відповідному кінці розташований поршень 12, 14, 22, 24, який вставлений з можливістю переміщення крізь розглядуваний відкритий кінець і налаштований із здатністю переміщатися в поздовжньому напрямі відповідної посудини 10, 20. Кожен поршень 12, 14, 22, 24 також має ущільнювальні засоби (не зображені), які забезпечують по суті не витікання газу з відповідної посудини 10, 20 крізь будь-який з її відкритих кінців. Такі ущільнювальні засоби можуть, 3 UA 97861 C2 5 10 15 20 25 30 35 40 45 50 55 наприклад, складатися із зовнішньої різі на поршнях 12, 14, 22, 24, яка виконана для зчеплення у відповідних внутрішніх різях в посудині 10, 20. Іншою альтернативою є встановлення одного або більшої кількості поршневих кілець на кінці поршня 12, 14, 22, 24, який орієнтований в посудину 10, 20, і встановлення поршневих кілець для забезпечення герметизації між внутрішньою поверхнею посудини 10, 20 і зовнішньою поверхнею поршня 12, 14, 22, 24. Третім способом є встановлення О-подібних кілець як ущільнювальних засобів. Поздовжнє положення кожного відповідного поршня 12, 14, 22, 24 у відповідній посудині 10, 20 контролюється відповідним контрольним пристроєм 13, 15, 23, 25. Поршень 12, 14, 22, 24 налаштований для упирання герметичним чином зсередини посудини 10, 20 в частину отворів 11, 21, які розташовані вдовж поздовжньої секції посудини 10, 20, вздовж якої на даний момент рухається поршень 12, 14, 22, 24, і, таким чином перешкоджає паливу і, відповідно, окислювачу витікати крізь отвори 11, 21 вздовж цієї поздовжньої секції. Видовження одержуваного факела полум'я в поперечному напрямі 1b може, таким чином, контролюватися шляхом контролю положення поршня 12, 14, 22, 24 в посудині 10, 20. Контрольні пристрої 13, 15, 23, 25 можуть встановлюватися для контролю положення відповідних поршнів 12, 14, 22, 24 багатьма різними способами. Переважним способом є використання взаємодіючих різей, як описано вище, що, у той же час, забезпечує надійну герметизацію між посудинами 10, 20 і поршнями 12, 14, 22, 24. У цьому випадку, положення поршнів 12, 14, 22, 24 може контролюватися їх повертанням. Іншим переважним способом є встановлення контрольних пристроїв 13, 15, 23, 25 із здатністю ковзання відповідних поршнів 12, 14, 22, 24 вздовж посудини 10, 20 за допомогою придатного електричного лінійного двигуна попереднього рівня техніки. Також можна надати можливість одному і тому ж контрольному пристрою контролювати положення більше ніж одного поршня, що, у деяких випадках, полегшує встановлення усіх поршнів на одному кінці пальника 3 в однакове положення вздовж їх відповідних посудин. З фігур очевидно, що кожна відповідна посудина 10, 20 має на кожному кінці регульований поршень 12, 14, 22, 24. Зрозуміло, однак, що це не повинно бути проблемою. Наприклад, тільки відкриті кінці кожної відповідної посудини в пальнику, який орієнтований в одному і тому ж напрямі, можуть оснащуватися регульованими поршнями, які можуть використовуватися, наприклад, при експлуатації двох взаємодіючих пальникових рамп, розташованих поруч одна з іншою в поперечному напрямі, і там, де регулювання довжини факела полум'я не вимагається у точці, де стикуються пальникові рампи. Контролем положення відповідних поршнів 12, 14, 22, 24 у їх відповідних посудинах 10, 20, контролюється видовження факелу полум'я вздовж поверхні металевого матеріалу 2. Під час роботи, видовження металевого матеріалу 2 в поперечному напрямі 1b може змінюватися в залежності, наприклад, від відмінностей у розмірах по довжині матеріалу 2 або внаслідок переміщень в поперечному напрямі 1b матеріалу 2 при подачі його крізь піч 1. Фігура 3 зображає контрольну систему, яка може використовуватися для безперервного пристосування полум'я, генерованого пальником 3. Таким чином, існує два придатні і традиційні індикатори 31, 32 положення, розташовані на внутрішній стінці печі 1 з обох сторін металевого матеріалу 2 в поперечному напрямі 1b і, принаймні, на тій же висоті, на якій розташована поверхня матеріалу 2. Індикатори 31, 32 положення безперервно зчитують положення в поперечному напрямі 1b для відповідних бічних країв металевого матеріалу 2, коли він рухається вздовж поздовжнього напряму 1а. По кабелям 33 і, відповідно, 36 індикатори 31, 32 положення передають інформацію про поточне положення згаданих країв до контрольного пристрою 37, який, у свою чергу, безперервно передає по кабелям 34, 35 контрольні сигнали до обох відповідних контрольних пристроїв 23, 25 так, що вони безперервно пристосовують видовження факела полум'я в поперечному напрямі 1b для узгодження з поточним видовженням металевого матеріалу 2 в тому ж напрямі вищеописаним способом. Зображена контрольна система працює згідно з придатним традиційним контрольним алгоритмом, що означає, наприклад, що індикатори 31, 32 положення можуть встановлюватися на певній відстані в поздовжньому напрямі 1а від пальника 3 для компенсації будь-яких затримок в системі. Представленим винаходом надаються декілька переваг. По-перше, досягається більш однорідна інтенсивність нагрівання вздовж головного напряму пальника 3, а ніж та, що досягається з використанням традиційних пальникових рамп, оскільки використовується єдиний довгий і однорідний факел полум'я. Це надає гладкішу поверхню нагрітого матеріалу 2. 4 UA 97861 C2 5 10 15 20 25 30 35 По-друге, відстань між пальником 3 і матеріалом 2 може зменшуватися без ризику одержання неоднорідного результату, що надає підвищену ефективність і краще використання переваг DFI-технології, як це описано вище. По-третє, можна, внаслідок можливості безперервного контролю положення кожного відповідного поршня 12, 14, 22, 24 у його відповідній посудині 10, 20, регулювати з більшою точністю ширину частини пальника 3, яка нагріває металевий матеріал 2, таким чином, ефективніше уникаючи непотрібного нагрівання зовні смуги металевого матеріалу 2 і локального перегріву на його крайніх ділянках. По-четверте, видовження факелу полум'я в поперечному напрямі 1b може безперервно контролюватися з високою точністю так, що воно відповідає увесь час поточному видовженню металевого матеріалу 2 в поперечному напрямі 1b, коли матеріал 2 подається крізь піч 1. По-п'яте, одержується простіша і дешевша конструкція пальника, оскільки надалі непотрібно використовувати велику кількість DFI-пальників для досягання вищезгаданих цілей і, оскільки, таким чином, значно зменшується кількість компонентів. Більше того, може встановлюватися одна або більша кількість посудин 10, 20 так, що вони можуть повертатися вздовж їх поздовжньої вісі. Завдяки такому повертанню однієї або більшої кількості посудин 10, 20, кут виходу одного або більшої кількості газових потоків 16, 26 може також змінюватися і, тому, положення і/або видовження зони запалювання L може контролюватися. Таким чином, можна, наприклад, регулюючи і/або міцно встановлюючи посудини 10, 20, нахиляти газові потоки 16, 26 під певним кутом до нормалі поверхні матеріалу 2 так, що центр зони запалювання L закінчується трохи спереду або трохи позаду пальника З відносно поздовжнього напряму 1а. За допомогою такого розташування поверхні забруднюючі речовини металевого матеріалу 2 можуть, з одного боку, ефективно спалюватися і, з іншого боку, гази, які виділяються в результаті горіння, можуть спрямовуватися в певному напрямі, наприклад з печі, таким чином, сприяючи більш контрольованій циркуляції газів в печі 1. Згідно з переважним варіантом виконання, обидві посудини 10, 20 встановлюються на достатній відстані від поверхні металевого матеріалу 2 для процесу горіння в зоні запалювання L з по суті невидимим полум'ям, при цьому горіння відбувається все ще поблизу поверхні металевого матеріалу 2, оскільки обидва потоки 16, 26 палива і, відповідно, окислювача спрямовуються за допомогою орієнтації щілин 11, 21 із сходженням них поблизу згаданої поверхні. Іншими словами, металевий матеріал 2 у цьому варіанті виконання нагрівається за допомогою так званої безполуменевої технології DFI. Окрім того, таке розміщення надає переваги. Серед іншого, відбувається зниження температури горіння, що призводить до меншого виділення шкідливих газів NO X, чому надається перевага. Ілюстративні варіанти виконання були описані вище, проте у винахід можуть вноситися правки без виходу за його рамки. Тому, представлений винахід не повинен розглядатися обмеженим цими ілюстративними варіантами виконання, а тільки обмеженим доданою формулою винаходу. 40 ФОРМУЛА ВИНАХОДУ 45 50 55 1. Пристрій для нагрівання металевого матеріалу (2) в поздовжньому напрямі (1а) і поперечному напрямі (1b), перпендикулярному до поздовжнього напряму (1а), який має довгий пальник (3) типу прямого викиду полум'я (DFI), налаштований для активування газоподібним окислювачем і газоподібним паливом, де металевий матеріал (2) і пальник (3) поміщені із здатністю переміщення один відносно іншого в поздовжньому напрямі (1а), і де пристрій має живильний пристрій (4) для палива і живильний пристрій (5) для окислювача, який відрізняється тим, що пальник (3) має довгу трубчасту посудину (10) для палива і довгу трубчасту посудину (20) для окислювача, при цьому відповідні посудини (10, 20) розташовані паралельно одна до іншої і до поверхні металевого матеріалу (2), при цьому кожна з них має один або більшу кількість отворів (11, 21), виконаних вздовж неї з можливістю витікання палива і, відповідно, окислювача, з подальшим сходженням їх потоків в зоні запалювання (L) зовні відповідних посудин (10, 20) з формуванням полум'я, причому відповідні живильні пристрої (4, 5) налаштовані за допомогою регулятора (6) для утримування тиску у кожній відповідній розглядуваній посудині (10, 20) сталим під час роботи, і, при цьому, кожна відповідна посудина (10, 20) має принаймні один поршень (12, 14, 22, 24), який встановлений із здатністю переміщатися в поздовжньому напрямі посудини (10, 20) і перешкоджати внаслідок того витіканню палива і, відповідно, окислювача крізь отвори вздовж поздовжньої секції, які 5 UA 97861 C2 5 10 15 20 25 30 35 40 45 50 55 60 тимчасово закриті поршнем (12, 14, 22, 24) від потрапляння палива і окислювача так, що видовження факела полум'я регульоване в поздовжньому напрямі посудин (10, 20). 2. Пристрій за п. 1, який відрізняється тим, що він встановлений в промисловій печі (1), яка, в свою чергу, налаштована для нагрівання в ній металевого матеріалу (2). 3. Пристрій за п. 1 або 2, який відрізняється тим, що отвори (11, 21) виконані як когерентні довгі щілини, які проходять вздовж усієї посудини (10, 20). 4. Пристрій за пп. 1-3, який відрізняється тим, що отвори (11, 21) виконані у вигляді багатьох дірок, які рівномірно розподілені вздовж посудини (10, 20). 5. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що отвори (11, 21) у кожній посудині (10, 20) розташовані так, що паливо і окислювач здатні витікати з відповідних посудин (10, 20) паралельно крізь отвори (11, 21), і так, що потоки (16, 26) палива і окислювача, проходячи паралельно один одному, перетинатимуться в довгій зоні запалювання (L) між пальником (3) і поверхнею металевого матеріалу (2). 6. Пристрій за будь-яким із попередніх пунктів, який відрізняється тим, що принаймні одна з посудин (10, 20) здатна повертатися вздовж її поздовжньої осі, і, при цьому, положення зони запалювання (L) здатне регулюватися повертанням однієї або більшої кількості посудин (10, 20). 7. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що кожна посудина (10, 20) оснащена відповідними двома поршнями (12, 14, 22, 24), вставленими в кожен кінець розглядуваної посудини (10, 20), і, при цьому, обидва поршні (12, 14, 22, 24) встановлені разом із здатністю контролю видовження факела полум'я в поперечному напрямі (1b). 8. Пристрій за п. 7, який відрізняється тим, що передбачено регулятор (37), який налаштований для безперервного контролю видовження факела полум'я в поперечному напрямі (1b) так, що воно відповідає поточному видовженню металевого матеріалу (2) в поперечному напрямі (1b) при подачі матеріалу (2) в поздовжньому напрямі (1а) шляхом безперервного зчитування положення матеріалу (2) в поперечному напрямі за допомогою одного або більшої кількості індикаторів (31, 32) положення і шляхом безперервного контролю положення відповідних поршнів (12, 14, 22, 24) на основі зчитування. 9. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні один поршень (12, 14, 22, 24) виконаний із зовнішньою різзю, яка відповідає внутрішній різі у посудині (10, 20), з'єднаній з поршнем (12, 14, 22, 24), при цьому взаємодіючі різі виконані для забезпечення герметизації між внутрішньою поверхнею посудини (10, 20) і зовнішньою поверхнею відповідного поршня (12, 14, 22, 24), і, при цьому, положення поршня (12, 14, 22, 24) в посудині (10, 20) здатне регулюватися повертанням поршня (12, 14, 22, 24). 10. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні один поршень (12, 14, 22, 24) встановлений із здатністю ковзання вздовж посудини (10, 20), з'єднаної з поршнем (12, 14, 22, 24), за допомогою електричного лінійного двигуна. 11. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що передбачено одне або більшу кількість поршневих кілець, встановлених на кінці принаймні одного поршня (12, 14, 22, 24), який орієнтований всередину відповідної посудини (10, 20), і, при цьому, поршневі кільця встановлені для здійснення герметизації між внутрішньою поверхнею посудини (10, 20) і зовнішньою поверхнею відповідного поршня (12, 14, 22, 24). 12. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що ширина отворів (11, 21) не перевищує 2 мм і, при цьому, внутрішній діаметр кожної відповідної посудини (10, 20) становить не менше ніж 100 мм. 13. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що посудини (10, 20) розташовані на певній відстані від поверхні металевого матеріалу (2), причому отвори (11, 21) орієнтовані так, що обидва потоки (16, 26) палива і, відповідно, окислювача спрямовані із сходженням поблизу згаданої поверхні, і, при цьому, певна відстань вибрана достатньо великою для процесу горіння у зоні запалювання (L) з формуванням по суті невидимого полум'я. 14. Спосіб нагрівання металевого матеріалу (2) в поздовжньому напрямі (1а) і поперечному напрямі (1b), перпендикулярному до поздовжнього напряму (1а), де довгий пальник (3) типу прямого викиду полум'я (DFI) активують газоподібним окислювачем і газоподібним паливом, де металевий матеріал (2) і пальник (3) переміщають один відносно іншого в поздовжньому напрямі (1а) і де розташовують живильний пристрій (4) для палива і живильний пристрій (5) для окислювача, який відрізняється тим, що пальник (3) має довгу трубчасту посудину (10) для палива і довгу трубчасту посудину (20) для окислювача, при цьому відповідні посудини (10, 20) встановлюють паралельно одна до іншої і до поверхні металевого матеріалу (2), при цьому кожна з них має один або більшу кількість отворів (11, 21), виконаних вздовж посудини (10, 20), 6 UA 97861 C2 5 10 15 20 крізь які забезпечують витікання палива і, відповідно, окислювача, а потім сходження їх потоків у зоні запалювання (L) зовні відповідних посудин (10, 20), де формують полум'я, причому відповідний живильний пристрій (4, 5) за допомогою регулятора (6) підтримує тиск у кожній розглядуваній відповідній посудині (10, 20) сталим під час роботи, і, при цьому, кожна відповідна посудина (10, 20) має принаймні один поршень (12, 14, 22, 24), який здатен переміщатися в поздовжньому напрямі посудини (10, 20) і перешкоджати внаслідок того витіканню палива і, відповідно, окислювача крізь отвори вздовж поздовжньої секції, при цьому отвори тимчасово закривають поршнем (12, 14, 22, 24) від потрапляння палива і окислювача так, що, таким чином, контролюють видовження факела полум'я в поздовжньому напрямі посудини (10, 20). 15. Спосіб за п. 14, який відрізняється тим, що металевий матеріал (2) нагрівають в промисловій печі (1). 16. Спосіб за п. 14 або 15, який відрізняється тим, що отвори (11, 21) виконують у формі когерентних довгих щілин, які проходять вздовж посудини (10, 20). 17. Спосіб за пп. 14-16, який відрізняється тим, що кожну посудину (10, 20) оснащають двома відповідними поршнями (12, 14, 22, 24), які встановлюють в кожен кінець розглядуваної посудини (10, 20), і, при цьому, два поршні (12, 14, 22, 24) встановлюють разом із здатністю контролювати видовження факела полум'я в поперечному напрямі (1b). 18. Спосіб за будь-яким з пп. 14-17, який відрізняється тим, що посудини (10, 20) розміщують на певній відстані від поверхні металевого матеріалу (2), при цьому отвори (11, 21) орієнтують так, що два потоки (16, 26) палива і, відповідно, окислювача спрямовують із сходженням їх поблизу згаданої поверхні, і, при цьому, певна відстань є достатньою для процесу горіння в зоні запалювання (L) з по суті невидимим полум'ям. 7 UA 97861 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice and method for heating metallic material

Автори англійськоюAxelsson, Carl-Lennart, Ritzen, Ola, Lugnet, Anders, Ekblom, Mattias

Назва патенту російськоюУстройство и способ нагрева металлического материала

Автори російськоюАксельссон Карл Леннарт, Ритзен Ола, Лугнет Андерс, Екблом Маттиас

МПК / Мітки

МПК: C21D 9/46, F23D 14/20, C21D 1/52, C21D 9/56

Мітки: спосіб, металевого, нагрівання, матеріалу, пристрій

Код посилання

<a href="https://ua.patents.su/10-97861-pristrijj-i-sposib-nagrivannya-metalevogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Пристрій і спосіб нагрівання металевого матеріалу</a>