Спосіб і пристрій для одержання синтез-газу із біомаси

Формула / Реферат

1. Спосіб одержання синтез-газу із біомаси, який відрізняється тим, що:

a) біомасу у принаймні одному піролізному реакторі розкладають на піролізний кокс і піролізний газ,

b) піролізний кокс подають до псевдозрідженого шару реактора синтез-газу,

c) піролізний газ використовують як вихровий газ реактора синтез-газу,

d) піролізний газ перед подачею до псевдозрідженого шару реактора синтез-газу перегрівають.

2. Спосіб за п. 1, який відрізняється тим, що у принаймні одному піролізному реакторі здійснюють високотемпературний піроліз.

3. Спосіб за будь-яким із пп. 1, 2, який відрізняється тим, що принаймні один піролізний реактор експлуатують із псевдозрідженим шаром.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що вихровий газ перед подачею до псевдозрідженого шару реактора синтез-газу пропускають крізь каталізатор.

5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що газ із стадії подальшої переробки синтез-газу домішують до нагрітого піролізного газу перед подачею до псевдозрідженого шару реактора синтез-газу.

6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що біомасу до принаймні одного піролізного реактора подають через множину підігріваних ззовні шнекових транспортерів, виконаних за принципом кожухотрубного теплообмінника.

7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що вихровий газ в обхід псевдозрідженого шару принаймні частково домішують до газу на виході реактора.

8. Пристрій для здійснення способу за одним із пунктів 1-7, причому пристрій містить принаймні один піролізний реактор і принаймні один реактор синтез-газу, причому передбачено засіб для перегрівання піролізного газу перед подачею до псевдозрідженого шару реактора синтез-газу, і причому реактор синтез-газу має дюзове дно для подачі піролізного газу і виконаний з можливістю створення псевдозрідженого шару.

9. Пристрій за п. 8, який відрізняється тим, що принаймні один піролізний реактор виконаний з можливістю створення псевдозрідженого шару.

10. Пристрій за п. 8, який відрізняється тим, що принаймні один із піролізних реакторів має множину підігріваних ззовні шнекових транспортерів, виконаних за принципом кожухотрубного теплообмінника.

Текст

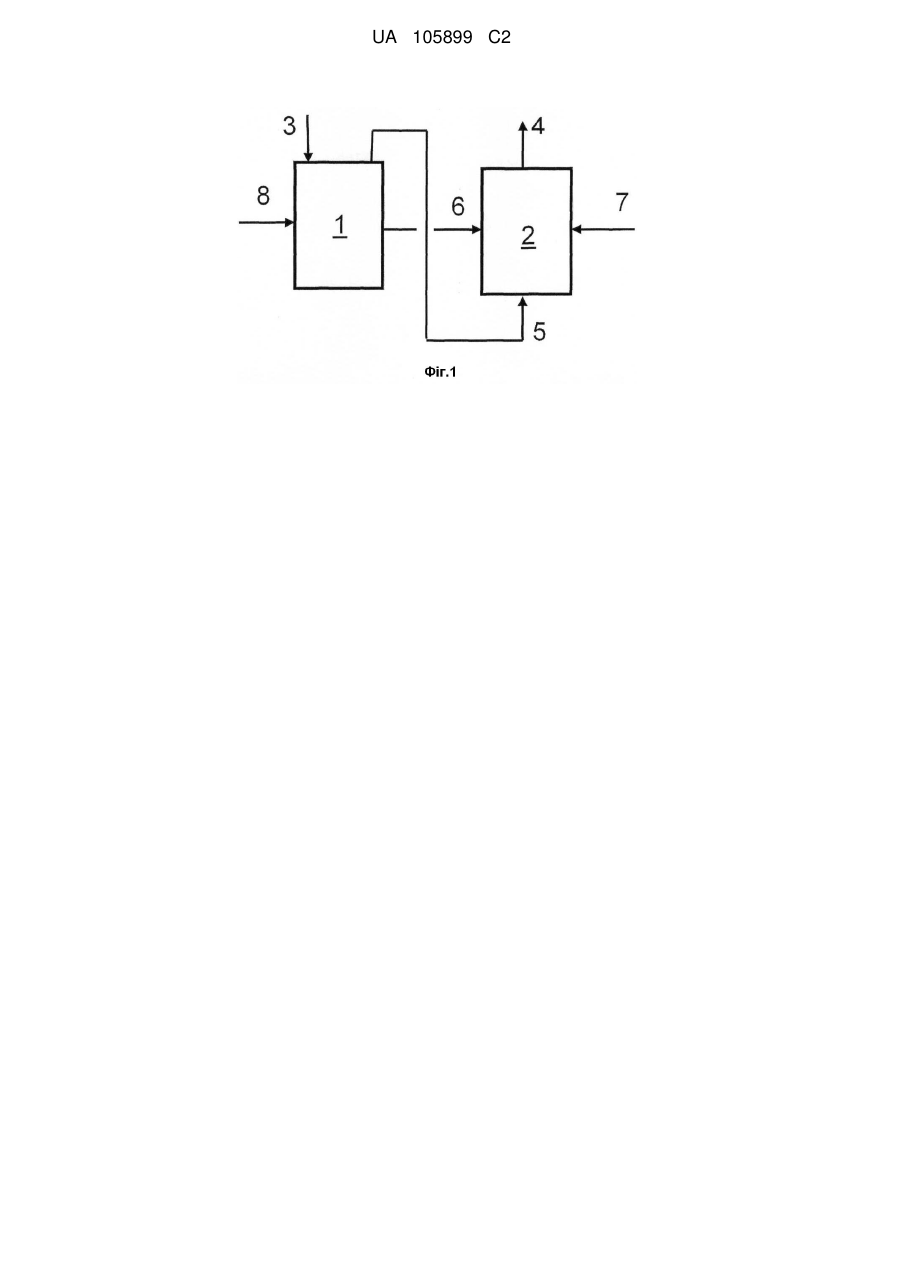

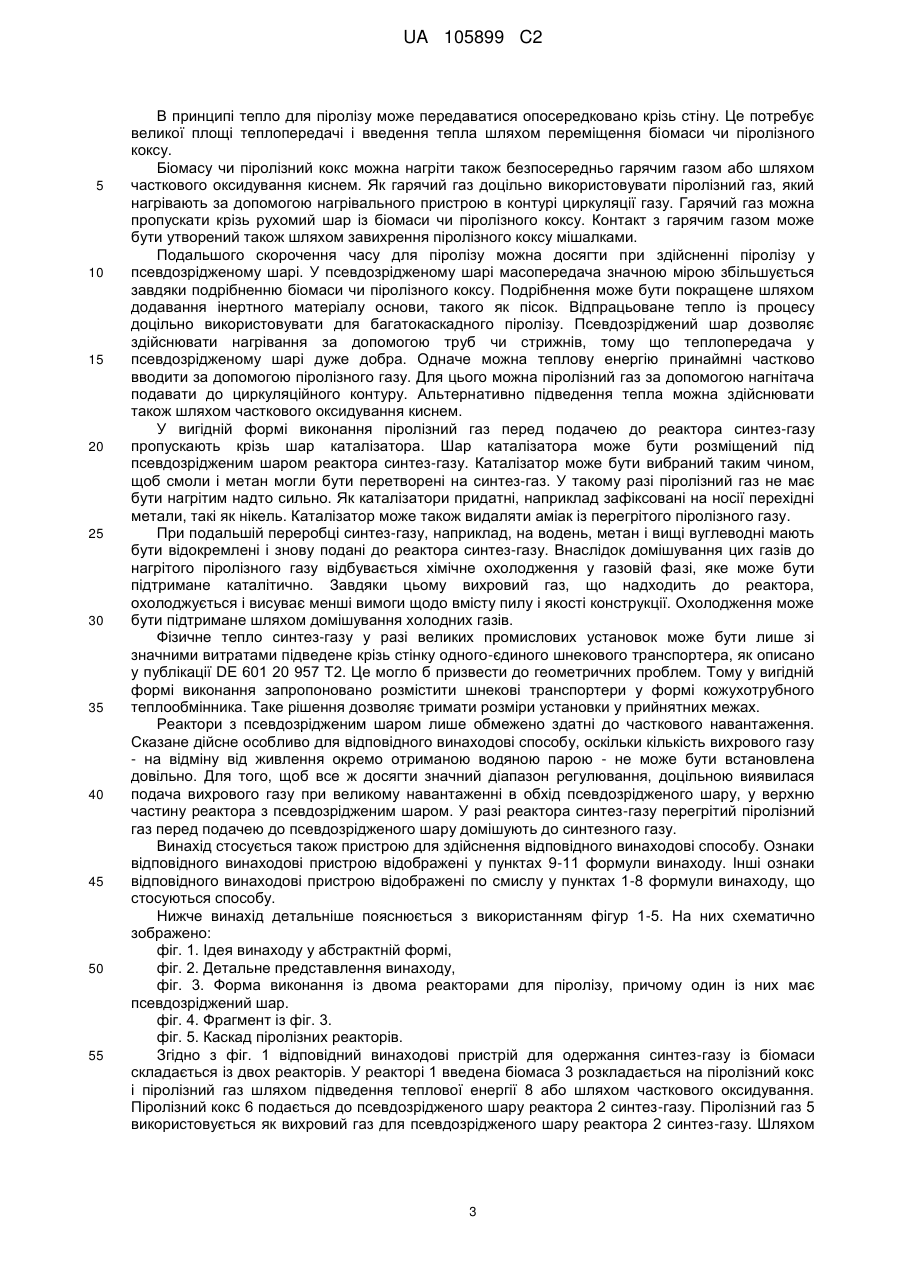

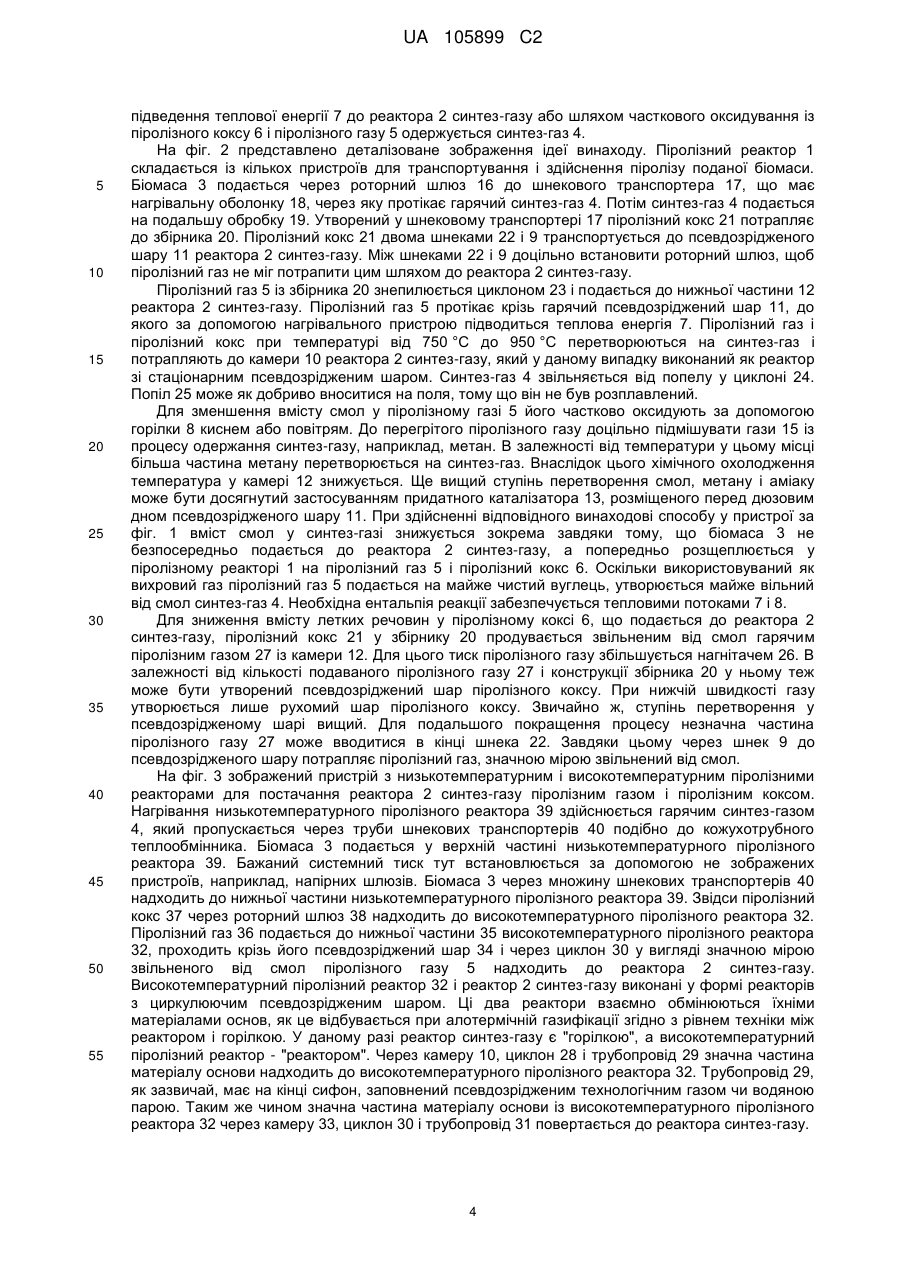

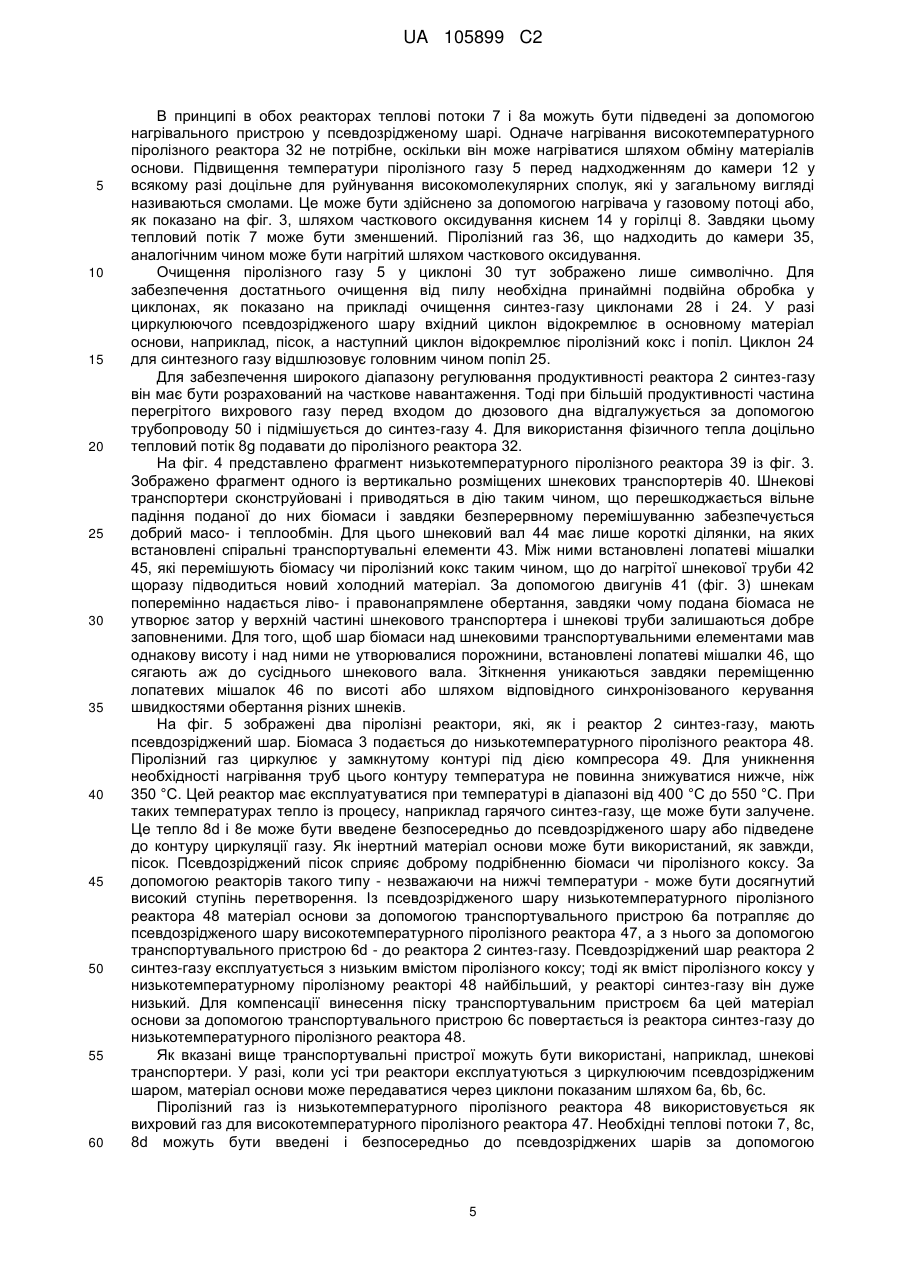

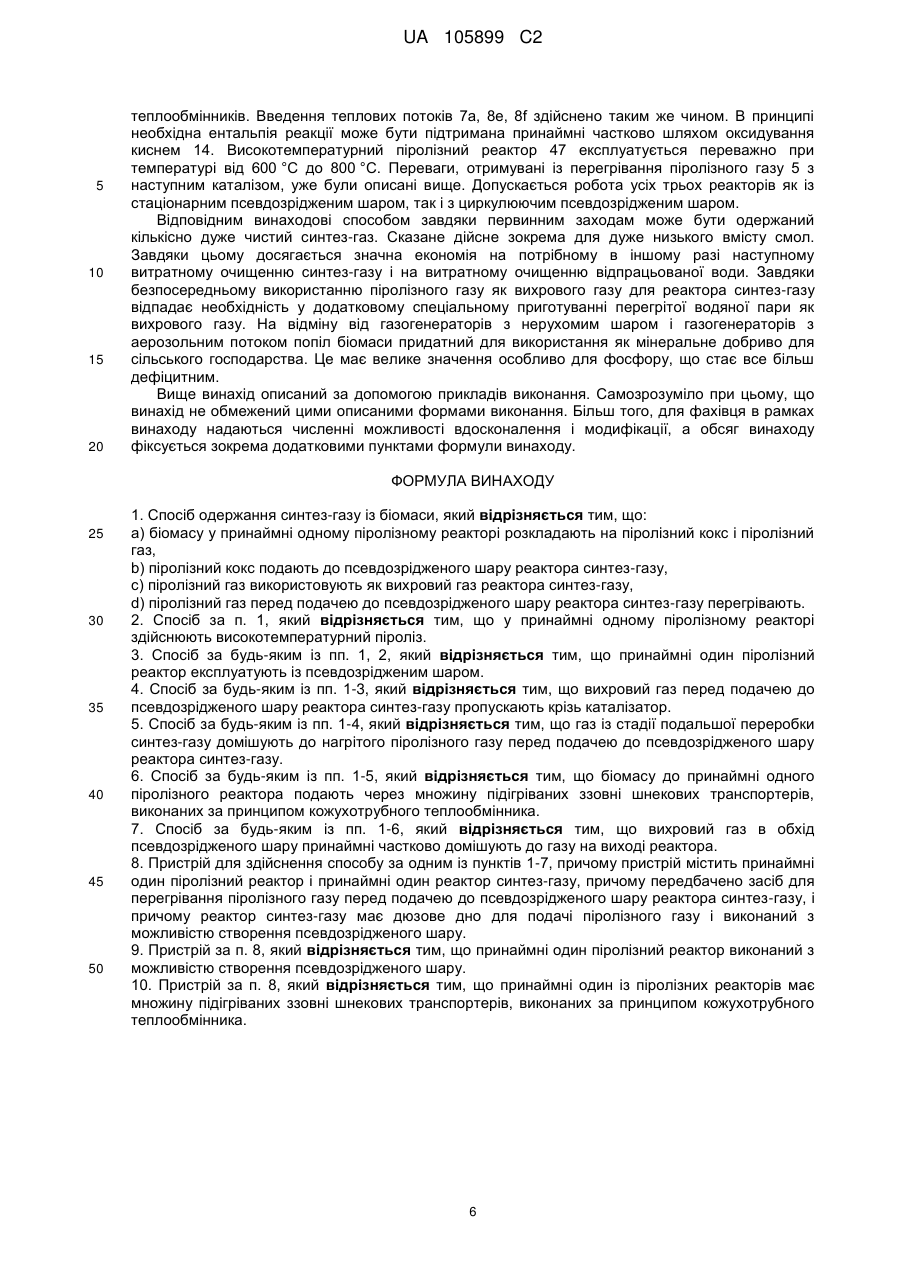

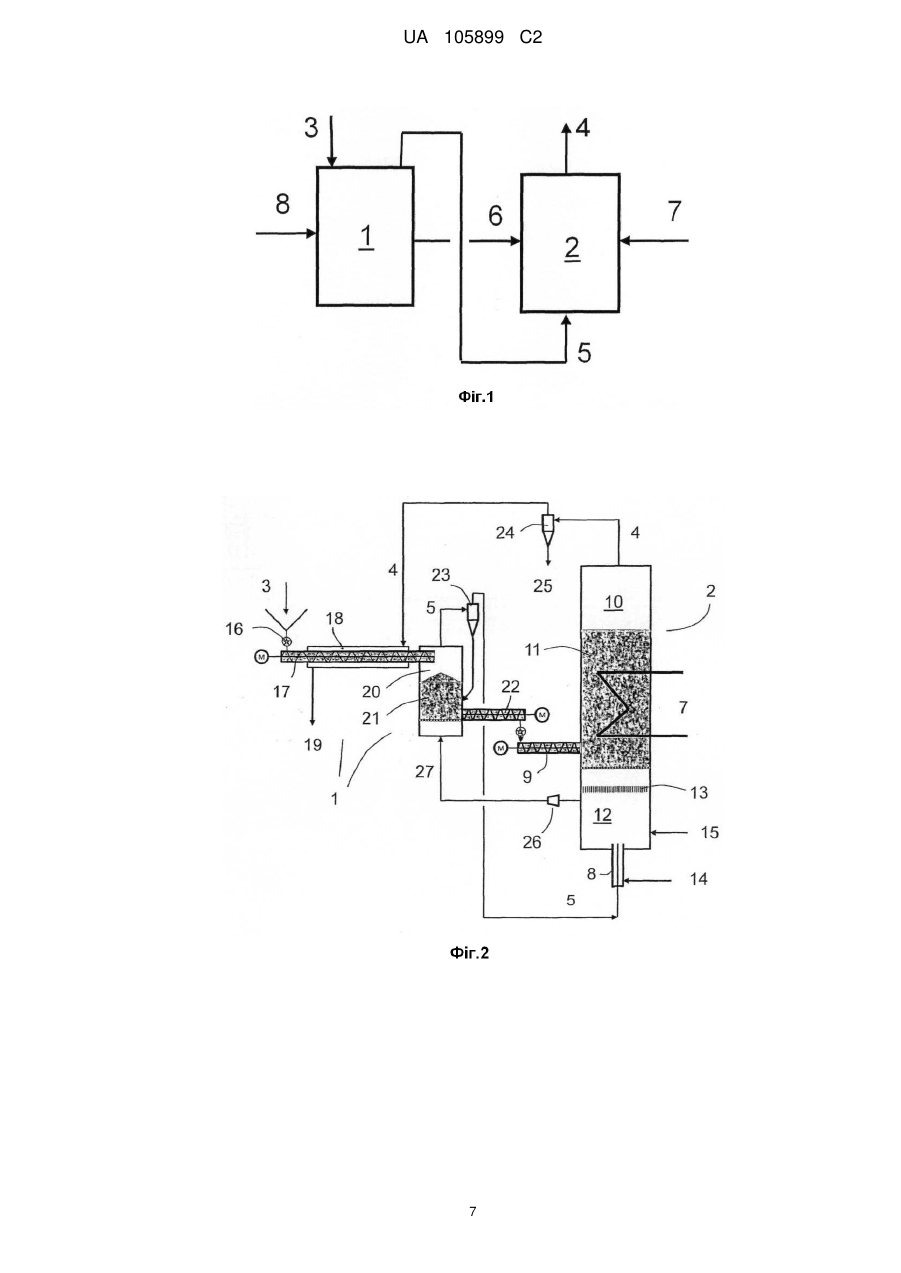

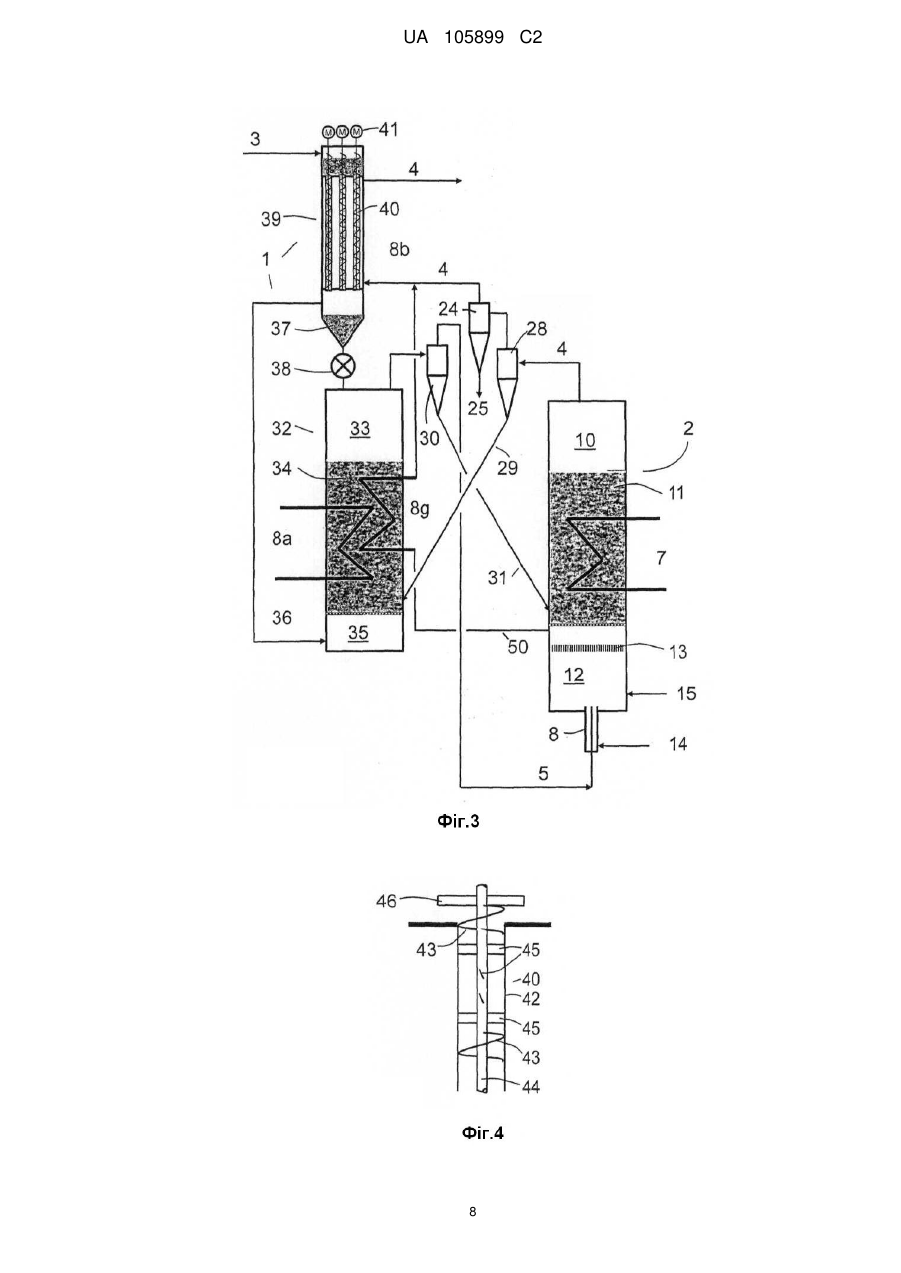

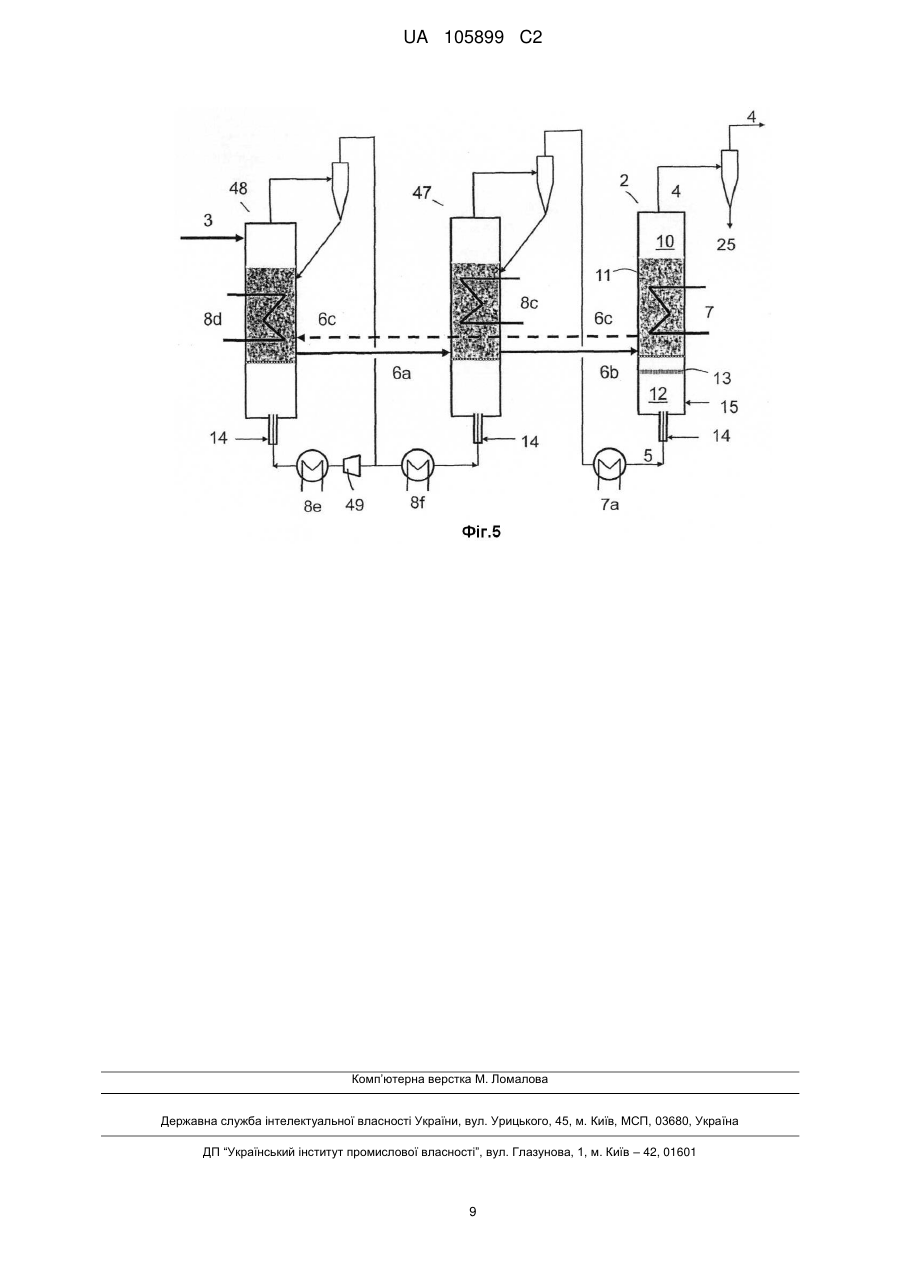

Реферат: Винахід стосується способу і пристрою для термохімічного одержання синтез-газу із біомаси, причому біомасу у принаймні одному піролізному реакторі розкладають на піролізний кокс і піролізний газ, піролізний кокс подають до псевдозрідженого шару реактора синтез-газу і піролізний газ використовують як вихровий газ для реактора синтез-газу. UA 105899 C2 (12) UA 105899 C2 UA 105899 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до способу і пристрою для термохімічного одержання синтез-газу із вуглецевмісних носіїв енергії, зокрема із біомаси. Засади винаходу Синтез-газ із біомаси є вихідним продуктом для майбутнього геліоводневого господарства, в якому водень трубопроводами подається до кінцевих клієнтів. Завдяки високій ефективності децентралізованого постачання водню майже для всіх кінцевих споживачів утворюється надлишок струму. Струм і тепло у цьому залежному від тепла енергетичному господарстві мають однакову ціну. На цій підставі використання електричної енергії для створення ентальпії реакції для виробництва синтез-газу є економічним. Оскільки при надлишку струму він вводиться в оборот лише обмежено, струм, одержаний, наприклад із енергії сонця чи вітру, шляхом здійснення електролізу води має бути перетворений на водень і кисень. Завдяки цьому отримують кисень для термохімічної газифікації. Для керування логістикою при підготовці біомаси із сільського і лісного господарства оптимальною є потужність установок від 20 до 500 МВт. Установки мають експлуатуватися при підвищеному тискові в діапазоні від 6 до 40 бар, щоб вироблений газ відразу міг бути поданий до регіональної газової мережі. Рівень техніки Для термохімічного одержання синтез-газу із біомаси відомі в основному три способи. Для діапазону невеликих потужностей використовують переважно газифікатор з нерухомим шаром у різних варіантах. Газифікатори з нерухомим шаром розраховані на сталу високу якість біомаси і не придатні для одержання синтез-газу високої якості, придатного для подальшої переробки на водень. Газифікатор з аерозольним потоком особливо придатний для високих потужностей від 1 ГВт, тому що розмір його реактора порівняно невеликий. Для невеликих установок газифікатор з аерозольним потоком економічно невигідний через значні апаратні витрати. Газифікатор з аерозольним потоком потребує сухої біомаси, тому що він працює при високих температурах з чистим киснем. Попіл розплавляється як скло і не придатний для використання як мінеральне добриво. З огляду на подорожчання і дефіцитність добрив це є недоліком. Реактор із псевдозрідженим шаром має переваги у діапазоні середніх промислових потужностей від 1 МВт до 1 ГВт. При використанні реакторів із псевдозрідженим шаром розрізняють аутотермічну газифікацію і алотермічну газифікацію. При аутотермічній газифікації частина біомаси у реакторі з псевдозрідженим шаром згоряє для покриття витрат тепла на ендотермічні реакції, що відбуваються у ньому. При алотермічній газифікації здійснюють підведення необхідного тепла шляхом теплопередачі. Це може бути здійснено, наприклад, за допомогою нагрівальних стрижнів у псевдозрідженому шарі або за допомогою циркулюючого теплоносія. Як теплоносій використовують частіш за все пісок, який нагрівають у другому реакторі за рахунок спалювання частини біомаси. Такий газогенератор з тепловою потужністю 8 МВт знаходиться у місті Гюсінг (Gussing), Австрія. Ця установка була представлена на Першій Українській Міжнародній Конференції "БІОМАСА ДЛЯ ЕНЕРГІЇ" (BIOMASS FOR ENERGY), 23-27 вересня 2002 року, Київ, Україна, паном M. Болхар-Норденкампфом (M. Bolhar-Nordenkampf) та іншими під назвою: "Scale-up of а 100 KWth pilot FICFB to 8 MWth FICFB-gasifier demonstration plant in Gussing (Austria)". У публікації DE 10 2004 045 772 A1 описаний спосіб з циркулюючим теплоносієм, при якому додатково використовують тепловий ефект при перетворенні CaO на CaCO3. Реактор із псевдозрідженим шаром експлуатують при температурі, нижчій від температури спікання утвореного попелу, що робить попіл придатним для використання як мінеральне добриво. Як вихровий газ і засіб для оксидування вуглецю у генераторах синтез-газу з псевдозрідженим шаром використовують кисень, повітря і водяну пару. При алотермічній газифікації використовують, як правило, лише водяну пару. Аутотермічну газифікацію здійснюють з використанням повітря. Чистий кисень використовують у сумішах з водяною парою і повітрям, тому що чистий кисень міг би призвести до локального перегрівання у псевдозрідженому шарі. Використання повітря веде до розведення синтез-газу азотом і CO2, що утруднює його використання для виробництва електроенергії, а також для подальшої переробки на такі продукти, як водень, метан, метанол чи рідке паливо. Приготування водяної пари потребує додаткових витрат енергії і збільшує інвестиційні кошти. Згідно з рівнем техніки біомасу безпосередньо подають до псевдозрідженого шару генератора синтез-газу. У псевдозрідженому шарі одночасно протягом короткого часу відбуваються піроліз до первинних смол і остаточна реакція утворення синтез-газу. Тому вміст смол у синтез-газі дуже високий. Смоли мають бути видалені із застосуванням витратних методів. Крім того, смоляні осади в апаратах часто ведуть до виходу з ладу усієї установки. 1 UA 105899 C2 5 10 15 20 25 30 35 40 45 50 55 Від усіх відомих способів газифікації газифікація у реакторі з псевдозрідженим шаром відрізняється тим, що попіл не розплавляється і тому може бути використаний у сільському господарстві як мінеральне добриво. Одначе отриманий синтез-газ має високий вміст смоли. Це становить значний недолік при використанні синтез-газу. Задачею винаходу є усунення вказаних недоліків при одержанні синтез-газу із біомаси. Задача вирішена відповідним винаходові способом згідно з пунктом 1 формули винаходу. Вигідні удосконалення винаходу описані у пунктах 2-8 формули винаходу. Крім того, задача вирішена у пристрої за одним із пунктів 9-11. Під біомасою у контексті даного винаходу слід розуміти всі матеріали біологічного походження. Синтез-газ складається переважно із H2, CO, CO2 і CH4. Біомаса для енергетичних цілей містить зазвичай більше води, ніж необхідно для алотермічного одержання багатого на водень синтез-газу. Якщо біомасу розщеплюють шляхом піролізу чи швелювання на піролізний кокс і піролізний газ, то в піролізному газі є достатньо водяної пари для оксидування вуглецю біомаси до CO і CO 2. Тому піролізний газ може бути вигідно використаний як вихровий газ для генератора синтез-газу із псевдозрідженим шаром. Завдяки цьому приготування водяної пари як вихрового газу може бути не потрібним. Надлишок водяної пари міг би зменшити ефективність установки. Для енергозабезпечення ендотермічних реакцій необхідне підведення енергії до генератора синтез-газу, наприклад за допомогою розміщених всередині нагрівальних засобів або за допомогою контуру циркуляції піску, який підігрівається у окремому реакторі. Технології нагрівання реактора з псевдозрідженим шаром відомі. При високих швидкостях газу відбирають частину псевдозрідженого шару, за допомогою циклону відокремлюють і повертають до реактора. Це називають циркулюючим псевдозрідженим шаром. При менших швидкостях газу із псевдозрідженого шару відбирають лише дрібні частинки і попіл. Це називають стаціонарним псевдозрідженим шаром. Відповідний винаходові спосіб придатний для усіх форм псевдозріджених шарів. Піролітичне розщеплення біомаси відоме. У публікації DE 601 20 957 Т2 описано, як біомаса може бути швельована з використанням фізичного тепла процесу шляхом безпосереднього нагрівання біомаси через стіну або опосередкованого нагрівання перегрітою водяною парою. Відоме також використання кисню для швелювання з одержанням піролізного газу і піролізного коксу. Процес піролізу може бути розподілений між кількома реакторами; наприклад може бути здійснений низькотемпературний піроліз для використання фізичного тепла синтез-газу і виконуваний після нього процес з екзотермічним тепловим ефектом, а потім високотемпературний піроліз, при якому із піролізного коксу видаляються леткі смолотвірні складові біомаси. Завдяки цьому піролізному коксу, значною мірою позбавленому смоли, вміст смоли у синтез-газі після генератора синтез-газу може бути значною мірою зменшений. Вміст смоли ще й далі зменшується, якщо піролізний газ перед подачею до псевдозрідженого шару генератора синтез-газу нагрівати за допомогою нагрівального пристрою або шляхом додавання кисню до температур від 850 °C до 1600 °C, переважно до температур від 900 °C до 1300 °C, особливо переважно до температур від 950 °C до 1200 °C. Таким чином смоли у піролізному газі значною мірою руйнуються. Якщо вибрати температуру, вищу, ніж точка плавлення попелу, то піролізний газ попередньо слід звільнити від пилу, інакше будуть потрібні такі ж значні витрати для видалення розплавленого попелу, що й у разі реакторів з аерозольним потоком. При надходженні перегрітого піролізного газу до псевдозрідженого шару реактора синтезгазу газ охолоджується внаслідок хімічного охолодження до температур від 850 °C до 700 °C. Мінімальна кількість смол у синтез-газі досягається тоді, коли піроліз здійснюється на стільки глибоко, що піролізного коксу якраз вистачає для хімічного охолодження. У цьому разі фізичне тепло перегрітого вихрового газу використовують для покриття ендотермічної реакції перетворення піролізного коксу на синтез-газ. Таким чином, нагрівання реактора синтез-газу у цьому разі не потрібне. При здійсненні високотемпературного піролізу при температурах від 500 °C до 800 °C, час реакції порівняно з низькотемпературним піролізом значно зменшується. При високотемпературному піролізі у піролізному коксі залишається майже чистий вуглець. Леткі складові перетворюються на піролізний газ. При цьому первинні смоли перетворюються на вторинні і третинні смоли. Перед стадією високотемпературного піролізу можуть бути здійснені кілька стадій низькотемпературного піролізу, що полегшує використання фізичного тепла із процесу. 2 UA 105899 C2 5 10 15 20 25 30 35 40 45 50 55 В принципі тепло для піролізу може передаватися опосередковано крізь стіну. Це потребує великої площі теплопередачі і введення тепла шляхом переміщення біомаси чи піролізного коксу. Біомасу чи піролізний кокс можна нагріти також безпосередньо гарячим газом або шляхом часткового оксидування киснем. Як гарячий газ доцільно використовувати піролізний газ, який нагрівають за допомогою нагрівального пристрою в контурі циркуляції газу. Гарячий газ можна пропускати крізь рухомий шар із біомаси чи піролізного коксу. Контакт з гарячим газом може бути утворений також шляхом завихрення піролізного коксу мішалками. Подальшого скорочення часу для піролізу можна досягти при здійсненні піролізу у псевдозрідженому шарі. У псевдозрідженому шарі масопередача значною мірою збільшується завдяки подрібненню біомаси чи піролізного коксу. Подрібнення може бути покращене шляхом додавання інертного матеріалу основи, такого як пісок. Відпрацьоване тепло із процесу доцільно використовувати для багатокаскадного піролізу. Псевдозріджений шар дозволяє здійснювати нагрівання за допомогою труб чи стрижнів, тому що теплопередача у псевдозрідженому шарі дуже добра. Одначе можна теплову енергію принаймні частково вводити за допомогою піролізного газу. Для цього можна піролізний газ за допомогою нагнітача подавати до циркуляційного контуру. Альтернативно підведення тепла можна здійснювати також шляхом часткового оксидування киснем. У вигідній формі виконання піролізний газ перед подачею до реактора синтез-газу пропускають крізь шар каталізатора. Шар каталізатора може бути розміщений під псевдозрідженим шаром реактора синтез-газу. Каталізатор може бути вибраний таким чином, щоб смоли і метан могли бути перетворені на синтез-газ. У такому разі піролізний газ не має бути нагрітим надто сильно. Як каталізатори придатні, наприклад зафіксовані на носії перехідні метали, такі як нікель. Каталізатор може також видаляти аміак із перегрітого піролізного газу. При подальшій переробці синтез-газу, наприклад, на водень, метан і вищі вуглеводні мають бути відокремлені і знову подані до реактора синтез-газу. Внаслідок домішування цих газів до нагрітого піролізного газу відбувається хімічне охолодження у газовій фазі, яке може бути підтримане каталітично. Завдяки цьому вихровий газ, що надходить до реактора, охолоджується і висуває менші вимоги щодо вмісту пилу і якості конструкції. Охолодження може бути підтримане шляхом домішування холодних газів. Фізичне тепло синтез-газу у разі великих промислових установок може бути лише зі значними витратами підведене крізь стінку одного-єдиного шнекового транспортера, як описано у публікації DE 601 20 957 Т2. Це могло б призвести до геометричних проблем. Тому у вигідній формі виконання запропоновано розмістити шнекові транспортери у формі кожухотрубного теплообмінника. Таке рішення дозволяє тримати розміри установки у прийнятних межах. Реактори з псевдозрідженим шаром лише обмежено здатні до часткового навантаження. Сказане дійсне особливо для відповідного винаходові способу, оскільки кількість вихрового газу - на відміну від живлення окремо отриманою водяною парою - не може бути встановлена довільно. Для того, щоб все ж досягти значний діапазон регулювання, доцільною виявилася подача вихрового газу при великому навантаженні в обхід псевдозрідженого шару, у верхню частину реактора з псевдозрідженим шаром. У разі реактора синтез-газу перегрітий піролізний газ перед подачею до псевдозрідженого шару домішують до синтезного газу. Винахід стосується також пристрою для здійснення відповідного винаходові способу. Ознаки відповідного винаходові пристрою відображені у пунктах 9-11 формули винаходу. Інші ознаки відповідного винаходові пристрою відображені по смислу у пунктах 1-8 формули винаходу, що стосуються способу. Нижче винахід детальніше пояснюється з використанням фігур 1-5. На них схематично зображено: фіг. 1. Ідея винаходу у абстрактній формі, фіг. 2. Детальне представлення винаходу, фіг. 3. Форма виконання із двома реакторами для піролізу, причому один із них має псевдозріджений шар. фіг. 4. Фрагмент із фіг. 3. фіг. 5. Каскад піролізних реакторів. Згідно з фіг. 1 відповідний винаходові пристрій для одержання синтез-газу із біомаси складається із двох реакторів. У реакторі 1 введена біомаса 3 розкладається на піролізний кокс і піролізний газ шляхом підведення теплової енергії 8 або шляхом часткового оксидування. Піролізний кокс 6 подається до псевдозрідженого шару реактора 2 синтез-газу. Піролізний газ 5 використовується як вихровий газ для псевдозрідженого шару реактора 2 синтез-газу. Шляхом 3 UA 105899 C2 5 10 15 20 25 30 35 40 45 50 55 підведення теплової енергії 7 до реактора 2 синтез-газу або шляхом часткового оксидування із піролізного коксу 6 і піролізного газу 5 одержується синтез-газ 4. На фіг. 2 представлено деталізоване зображення ідеї винаходу. Піролізний реактор 1 складається із кількох пристроїв для транспортування і здійснення піролізу поданої біомаси. Біомаса 3 подається через роторний шлюз 16 до шнекового транспортера 17, що має нагрівальну оболонку 18, через яку протікає гарячий синтез-газ 4. Потім синтез-газ 4 подається на подальшу обробку 19. Утворений у шнековому транспортері 17 піролізний кокс 21 потрапляє до збірника 20. Піролізний кокс 21 двома шнеками 22 і 9 транспортується до псевдозрідженого шару 11 реактора 2 синтез-газу. Між шнеками 22 і 9 доцільно встановити роторний шлюз, щоб піролізний газ не міг потрапити цим шляхом до реактора 2 синтез-газу. Піролізний газ 5 із збірника 20 знепилюється циклоном 23 і подається до нижньої частини 12 реактора 2 синтез-газу. Піролізний газ 5 протікає крізь гарячий псевдозріджений шар 11, до якого за допомогою нагрівального пристрою підводиться теплова енергія 7. Піролізний газ і піролізний кокс при температурі від 750 °C до 950 °C перетворюються на синтез-газ і потрапляють до камери 10 реактора 2 синтез-газу, який у даному випадку виконаний як реактор зі стаціонарним псевдозрідженим шаром. Синтез-газ 4 звільняється від попелу у циклоні 24. Попіл 25 може як добриво вноситися на поля, тому що він не був розплавлений. Для зменшення вмісту смол у піролізному газі 5 його частково оксидують за допомогою горілки 8 киснем або повітрям. До перегрітого піролізного газу доцільно підмішувати гази 15 із процесу одержання синтез-газу, наприклад, метан. В залежності від температури у цьому місці більша частина метану перетворюється на синтез-газ. Внаслідок цього хімічного охолодження температура у камері 12 знижується. Ще вищий ступінь перетворення смол, метану і аміаку може бути досягнутий застосуванням придатного каталізатора 13, розміщеного перед дюзовим дном псевдозрідженого шару 11. При здійсненні відповідного винаходові способу у пристрої за фіг. 1 вміст смол у синтез-газі знижується зокрема завдяки тому, що біомаса 3 не безпосередньо подається до реактора 2 синтез-газу, а попередньо розщеплюється у піролізному реакторі 1 на піролізний газ 5 і піролізний кокс 6. Оскільки використовуваний як вихровий газ піролізний газ 5 подається на майже чистий вуглець, утворюється майже вільний від смол синтез-газ 4. Необхідна ентальпія реакції забезпечується тепловими потоками 7 і 8. Для зниження вмісту летких речовин у піролізному коксі 6, що подається до реактора 2 синтез-газу, піролізний кокс 21 у збірнику 20 продувається звільненим від смол гарячим піролізним газом 27 із камери 12. Для цього тиск піролізного газу збільшується нагнітачем 26. В залежності від кількості подаваного піролізного газу 27 і конструкції збірника 20 у ньому теж може бути утворений псевдозріджений шар піролізного коксу. При нижчій швидкості газу утворюється лише рухомий шар піролізного коксу. Звичайно ж, ступінь перетворення у псевдозрідженому шарі вищий. Для подальшого покращення процесу незначна частина піролізного газу 27 може вводитися в кінці шнека 22. Завдяки цьому через шнек 9 до псевдозрідженого шару потрапляє піролізний газ, значною мірою звільнений від смол. На фіг. 3 зображений пристрій з низькотемпературним і високотемпературним піролізними реакторами для постачання реактора 2 синтез-газу піролізним газом і піролізним коксом. Нагрівання низькотемпературного піролізного реактора 39 здійснюється гарячим синтез-газом 4, який пропускається через труби шнекових транспортерів 40 подібно до кожухотрубного теплообмінника. Біомаса 3 подається у верхній частині низькотемпературного піролізного реактора 39. Бажаний системний тиск тут встановлюється за допомогою не зображених пристроїв, наприклад, напірних шлюзів. Біомаса 3 через множину шнекових транспортерів 40 надходить до нижньої частини низькотемпературного піролізного реактора 39. Звідси піролізний кокс 37 через роторний шлюз 38 надходить до високотемпературного піролізного реактора 32. Піролізний газ 36 подається до нижньої частини 35 високотемпературного піролізного реактора 32, проходить крізь його псевдозріджений шар 34 і через циклон 30 у вигляді значною мірою звільненого від смол піролізного газу 5 надходить до реактора 2 синтез-газу. Високотемпературний піролізний реактор 32 і реактор 2 синтез-газу виконані у формі реакторів з циркулюючим псевдозрідженим шаром. Ці два реактори взаємно обмінюються їхніми матеріалами основ, як це відбувається при алотермічній газифікації згідно з рівнем техніки між реактором і горілкою. У даному разі реактор синтез-газу є "горілкою", а високотемпературний піролізний реактор - "реактором". Через камеру 10, циклон 28 і трубопровід 29 значна частина матеріалу основи надходить до високотемпературного піролізного реактора 32. Трубопровід 29, як зазвичай, має на кінці сифон, заповнений псевдозрідженим технологічним газом чи водяною парою. Таким же чином значна частина матеріалу основи із високотемпературного піролізного реактора 32 через камеру 33, циклон 30 і трубопровід 31 повертається до реактора синтез-газу. 4 UA 105899 C2 5 10 15 20 25 30 35 40 45 50 55 60 В принципі в обох реакторах теплові потоки 7 і 8а можуть бути підведені за допомогою нагрівального пристрою у псевдозрідженому шарі. Одначе нагрівання високотемпературного піролізного реактора 32 не потрібне, оскільки він може нагріватися шляхом обміну матеріалів основи. Підвищення температури піролізного газу 5 перед надходженням до камери 12 у всякому разі доцільне для руйнування високомолекулярних сполук, які у загальному вигляді називаються смолами. Це може бути здійснено за допомогою нагрівача у газовому потоці або, як показано на фіг. 3, шляхом часткового оксидування киснем 14 у горілці 8. Завдяки цьому тепловий потік 7 може бути зменшений. Піролізний газ 36, що надходить до камери 35, аналогічним чином може бути нагрітий шляхом часткового оксидування. Очищення піролізного газу 5 у циклоні 30 тут зображено лише символічно. Для забезпечення достатнього очищення від пилу необхідна принаймні подвійна обробка у циклонах, як показано на прикладі очищення синтез-газу циклонами 28 і 24. У разі циркулюючого псевдозрідженого шару вхідний циклон відокремлює в основному матеріал основи, наприклад, пісок, а наступний циклон відокремлює піролізний кокс і попіл. Циклон 24 для синтезного газу відшлюзовує головним чином попіл 25. Для забезпечення широкого діапазону регулювання продуктивності реактора 2 синтез-газу він має бути розрахований на часткове навантаження. Тоді при більшій продуктивності частина перегрітого вихрового газу перед входом до дюзового дна відгалужується за допомогою трубопроводу 50 і підмішується до синтез-газу 4. Для використання фізичного тепла доцільно тепловий потік 8g подавати до піролізного реактора 32. На фіг. 4 представлено фрагмент низькотемпературного піролізного реактора 39 із фіг. 3. Зображено фрагмент одного із вертикально розміщених шнекових транспортерів 40. Шнекові транспортери сконструйовані і приводяться в дію таким чином, що перешкоджається вільне падіння поданої до них біомаси і завдяки безперервному перемішуванню забезпечується добрий масо- і теплообмін. Для цього шнековий вал 44 має лише короткі ділянки, на яких встановлені спіральні транспортувальні елементи 43. Між ними встановлені лопатеві мішалки 45, які перемішують біомасу чи піролізний кокс таким чином, що до нагрітої шнекової труби 42 щоразу підводиться новий холодний матеріал. За допомогою двигунів 41 (фіг. 3) шнекам поперемінно надається ліво- і правонапрямлене обертання, завдяки чому подана біомаса не утворює затор у верхній частині шнекового транспортера і шнекові труби залишаються добре заповненими. Для того, щоб шар біомаси над шнековими транспортувальними елементами мав однакову висоту і над ними не утворювалися порожнини, встановлені лопатеві мішалки 46, що сягають аж до сусіднього шнекового вала. Зіткнення уникаються завдяки переміщенню лопатевих мішалок 46 по висоті або шляхом відповідного синхронізованого керування швидкостями обертання різних шнеків. На фіг. 5 зображені два піролізні реактори, які, як і реактор 2 синтез-газу, мають псевдозріджений шар. Біомаса 3 подається до низькотемпературного піролізного реактора 48. Піролізний газ циркулює у замкнутому контурі під дією компресора 49. Для уникнення необхідності нагрівання труб цього контуру температура не повинна знижуватися нижче, ніж 350 °C. Цей реактор має експлуатуватися при температурі в діапазоні від 400 °C до 550 °C. При таких температурах тепло із процесу, наприклад гарячого синтез-газу, ще може бути залучене. Це тепло 8d і 8е може бути введене безпосередньо до псевдозрідженого шару або підведене до контуру циркуляції газу. Як інертний матеріал основи може бути використаний, як завжди, пісок. Псевдозріджений пісок сприяє доброму подрібненню біомаси чи піролізного коксу. За допомогою реакторів такого типу - незважаючи на нижчі температури - може бути досягнутий високий ступінь перетворення. Із псевдозрідженого шару низькотемпературного піролізного реактора 48 матеріал основи за допомогою транспортувального пристрою 6а потрапляє до псевдозрідженого шару високотемпературного піролізного реактора 47, а з нього за допомогою транспортувального пристрою 6d - до реактора 2 синтез-газу. Псевдозріджений шар реактора 2 синтез-газу експлуатується з низьким вмістом піролізного коксу; тоді як вміст піролізного коксу у низькотемпературному піролізному реакторі 48 найбільший, у реакторі синтез-газу він дуже низький. Для компенсації винесення піску транспортувальним пристроєм 6а цей матеріал основи за допомогою транспортувального пристрою 6с повертається із реактора синтез-газу до низькотемпературного піролізного реактора 48. Як вказані вище транспортувальні пристрої можуть бути використані, наприклад, шнекові транспортери. У разі, коли усі три реактори експлуатуються з циркулюючим псевдозрідженим шаром, матеріал основи може передаватися через циклони показаним шляхом 6а, 6b, 6с. Піролізний газ із низькотемпературного піролізного реактора 48 використовується як вихровий газ для високотемпературного піролізного реактора 47. Необхідні теплові потоки 7, 8с, 8d можуть бути введені і безпосередньо до псевдозріджених шарів за допомогою 5 UA 105899 C2 5 10 15 20 теплообмінників. Введення теплових потоків 7а, 8е, 8f здійснено таким же чином. В принципі необхідна ентальпія реакції може бути підтримана принаймні частково шляхом оксидування киснем 14. Високотемпературний піролізний реактор 47 експлуатується переважно при температурі від 600 °C до 800 °C. Переваги, отримувані із перегрівання піролізного газу 5 з наступним каталізом, уже були описані вище. Допускається робота усіх трьох реакторів як із стаціонарним псевдозрідженим шаром, так і з циркулюючим псевдозрідженим шаром. Відповідним винаходові способом завдяки первинним заходам може бути одержаний кількісно дуже чистий синтез-газ. Сказане дійсне зокрема для дуже низького вмісту смол. Завдяки цьому досягається значна економія на потрібному в іншому разі наступному витратному очищенню синтез-газу і на витратному очищенню відпрацьованої води. Завдяки безпосередньому використанню піролізного газу як вихрового газу для реактора синтез-газу відпадає необхідність у додатковому спеціальному приготуванні перегрітої водяної пари як вихрового газу. На відміну від газогенераторів з нерухомим шаром і газогенераторів з аерозольним потоком попіл біомаси придатний для використання як мінеральне добриво для сільського господарства. Це має велике значення особливо для фосфору, що стає все більш дефіцитним. Вище винахід описаний за допомогою прикладів виконання. Самозрозуміло при цьому, що винахід не обмежений цими описаними формами виконання. Більш того, для фахівця в рамках винаходу надаються численні можливості вдосконалення і модифікації, а обсяг винаходу фіксується зокрема додатковими пунктами формули винаходу. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 1. Спосіб одержання синтез-газу із біомаси, який відрізняється тим, що: a) біомасу у принаймні одному піролізному реакторі розкладають на піролізний кокс і піролізний газ, b) піролізний кокс подають до псевдозрідженого шару реактора синтез-газу, c) піролізний газ використовують як вихровий газ реактора синтез-газу, d) піролізний газ перед подачею до псевдозрідженого шару реактора синтез-газу перегрівають. 2. Спосіб за п. 1, який відрізняється тим, що у принаймні одному піролізному реакторі здійснюють високотемпературний піроліз. 3. Спосіб за будь-яким із пп. 1, 2, який відрізняється тим, що принаймні один піролізний реактор експлуатують із псевдозрідженим шаром. 4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що вихровий газ перед подачею до псевдозрідженого шару реактора синтез-газу пропускають крізь каталізатор. 5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що газ із стадії подальшої переробки синтез-газу домішують до нагрітого піролізного газу перед подачею до псевдозрідженого шару реактора синтез-газу. 6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що біомасу до принаймні одного піролізного реактора подають через множину підігріваних ззовні шнекових транспортерів, виконаних за принципом кожухотрубного теплообмінника. 7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що вихровий газ в обхід псевдозрідженого шару принаймні частково домішують до газу на виході реактора. 8. Пристрій для здійснення способу за одним із пунктів 1-7, причому пристрій містить принаймні один піролізний реактор і принаймні один реактор синтез-газу, причому передбачено засіб для перегрівання піролізного газу перед подачею до псевдозрідженого шару реактора синтез-газу, і причому реактор синтез-газу має дюзове дно для подачі піролізного газу і виконаний з можливістю створення псевдозрідженого шару. 9. Пристрій за п. 8, який відрізняється тим, що принаймні один піролізний реактор виконаний з можливістю створення псевдозрідженого шару. 10. Пристрій за п. 8, який відрізняється тим, що принаймні один із піролізних реакторів має множину підігріваних ззовні шнекових транспортерів, виконаних за принципом кожухотрубного теплообмінника. 6 UA 105899 C2 7 UA 105899 C2 8 UA 105899 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing synthesis gas from biomass

Автори російськоюTetzlaff, Karl-Heinz

МПК / Мітки

Мітки: спосіб, одержання, синтез-газу, біомаси, пристрій

Код посилання

<a href="https://ua.patents.su/11-105899-sposib-i-pristrijj-dlya-oderzhannya-sintez-gazu-iz-biomasi.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для одержання синтез-газу із біомаси</a>

Попередній патент: Спосіб знешкодження вибухового пристрою

Наступний патент: 1-арил-3-аміноалкоксипіразоли як сигма-ліганди, що підсилюють знеболювальну дію опіоїдів і послаблюють залежність від них

Випадковий патент: Спосіб хірургічного лікування генералізованого пародонтиту при широких міжзубних проміжках